电装工艺检验标准(20110630)

国家能源办公告2011年第3号

2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01

序 号

标准编号

61. NB/T 20052-2011

承压设备用焊接材料订货技术条件 分:钛及钛合金焊丝和填充丝

第7部

JB/T 4747-2002

锅炉、热交换器用管订货技术条件 第 1 部分:

通则

锅炉、热交换器用管订货技术条件 第 2 部分:

规定室温性能的非合金钢和合金钢

锅炉、热交换器用管订货技术条件 第 3 部分:

采标号

批准日期 实施日期 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01

2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01

国家标准化管理委员会公告2011年第1号――批准发布410项国家标准目录

国家标准化管理委员会公告2011年第1号――批准发

布410项国家标准目录

文章属性

•【制定机关】国家标准化管理委员会

•【公布日期】2011.01.10

•【文号】国家标准化管理委员会公告2011年第1号

•【施行日期】2011.01.10

•【效力等级】部门规范性文件

•【时效性】现行有效

•【主题分类】标准化

正文

国家标准化管理委员会公告

(2011年第1号)

关于批准发布《紧固件质量保证体系》等410项国家标准的公告国家质量监督检验检疫总局、国家标准化管理委员会批准《紧固件质量保证体系》等410项国家标准,现予以公布。

二〇一一年一月十日附件:。

(待分)电装技术规范

电子及电气安装工艺规范第版共页江苏中航动力控制有限公司年月文件编审会签审批发放部门适用范围本规范要求了本公司电子产品安装、焊接及导线连接和电气设备安装的通用工艺要求。

本规范适用于本公司各种电子产品以及电气设备的装联。

引用文件电装工艺规范(第六一四研究所所标)3工艺过程电子产品准备——元器件成型——元器件零组件的安装、固定——元器件的焊接——自检——补充装焊——清洗烘干——调试老化——检验——补充装焊——检验电器产品准备——元器件成型——元器件零组件的安装、固定——元器件的焊接——自检——补充装焊——清洗烘干——调试老化——导线的加工——机械装配——整机安装——整机调试——自检——检验——补充装配——检验电气产品准备——电气零部件的机械装配和固定——母线的装配和固定——电气零部件间的导线加工——电气零部件间的导线连接——自检——检验——补充装配——检验一般要求人员要求a)各岗位的操作人员必须有相应的上岗证。

b)要有科学严谨的态度,严格按工艺要求操作。

工作场地及环境要求a)温度应为℃~℃。

b)应通风,相对湿度为~。

c)照明度应在~范围。

d)各工作部位应配备相应的工作台、电源(零线与地线应分开)。

e)各工作部位在工作时间内只应放置由工艺规程要求的用于指定工作的零部件、必要的工艺装备及技术文件。

f)工具、器材、文件、产品应定置定位。

g)应划分工作区和非工作区,工作场所应始终保持清洁。

防静电要求a)工作台应铺防静电桌垫并良好接地。

b)进入工作场地须穿防静电服、防静电鞋。

c)触摸产品内部模块,装焊元器件时须带防静电手腕。

d)静电敏感元器件在发放、传递、装联过程中应有防静电措施。

操作要求操作时应严格按现行有效的工艺文件进行:a)发现影响装焊质量的问题应及时向工艺员反映,操作员不得擅自处理。

b)元件插装后要进行定向、定位复查,在确认无误后再进行焊接。

c)易碎、热敏和精密元器件成型、安装及焊接应严格按具体工艺文件要求执行。

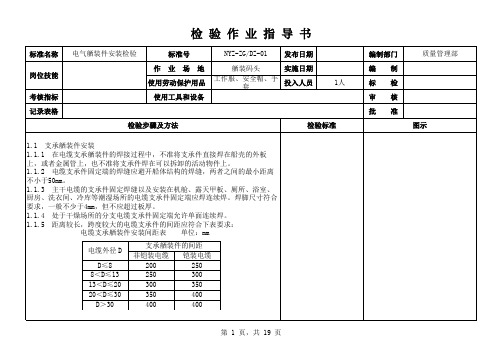

电装检验指导书

标准名称标准号NYZ-ZG/DZ-01发布日期编制部门质量管理部作 业 场 地舾装码头实施日期编 制使用劳动保护用品工作服、安全帽、手套投入人员1人标 检考核指标使用工具和设备审 核记录表格批 准2.1 电缆贯通件在船体结构上的开孔应符合结构开孔和补强的技术要求。

贯通件开孔边缘距离结构的焊缝20mm,且不能直接开在船体结构的焊缝上。

2.2 在船体结构的肘板上,一般不允许开孔,若需开孔,应采取加强措施。

2.3 所有各类电焊贯通件均应双面连续焊,但是,无耐火,无水密、气密要求的干燥场所的电缆框,允许单面焊。

2.4 穿过带有绝缘层的甲板和舱壁的电缆贯通件,应该伸出绝缘层以外,在检验电缆贯通件时应注意尺寸要求如下。

2.4.1 用于舱室内部甲板的电缆贯通件,其长度应该不小于250mm,用于露天甲板的电缆贯通件,其长度不小于450mm。

2.4.2 用于水密或A-60级防火舱壁的电缆框、电缆管的电缆密封长度应该不小于250mm,其伸出舱壁两侧长度应相等。

2.4.4如果有多根电缆需要穿过B级或一般防火要求的耐火或者水密舱壁时,一般采用由多个填料函级成的填料函板。

填料函板的材质和厚度应该选用与舱壁材质相同的材料。

填料函板与舱壁搭接宽度应该不小于30mm,填料函板上各填料函之间的距离不小于20mm。

图示检验步骤及方法检验标准电缆贯通件安装检验岗位技能此电缆贯穿件型式1-浇注型电缆框 2-水密舱壁 3-耐火填料4膨胀堵料 5-电缆2503535A-0级电缆耐火填料函标准名称安全、环保、健康要求1.检验人员应持证上岗 ;2.正确穿戴和使用劳护防护用品。

2.4.5电缆穿过非水密或无防火要求的舱壁或构件时,应设置电缆框或电缆衬套,若钢材厚度不小于6mm或舱壁和构件为铝质时,则可不设置电缆框,但孔的边缘应无锐边和毛刺。

2.4.6当电缆成束敷设时,若采用单根滞燃型电缆,则应采用限制火焰沿电缆束蔓延的措施。

2.5检验方法2.5.1 安装在水密甲板或水密舱壁的电缆盒、电缆筒,其焊接尺寸应该大于支承舾装件的焊缝,一般为5mm,但不应大于板厚。

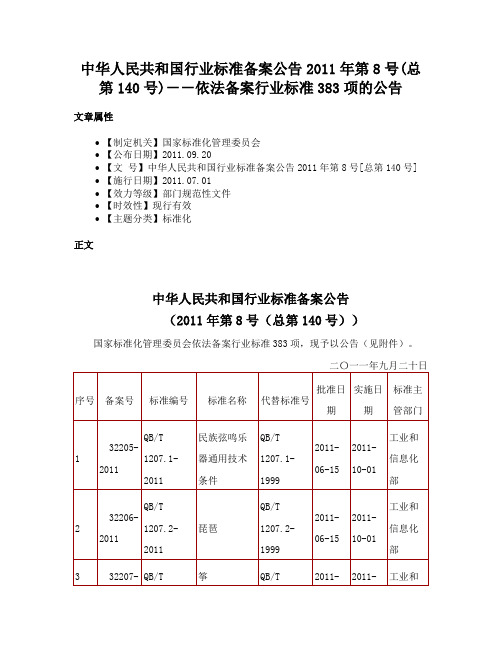

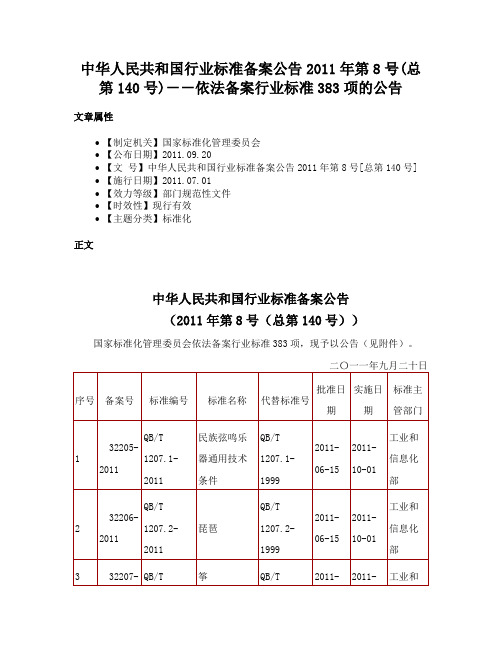

中华人民共和国行业标准备案公告2011年第8号(总第140号)--依法备案行业标准383项的公告

文章属性

【制定机关】国家标准化管理委员会

【公布日期】2011.09.20

【文 号】中华人民共和国行业标准备案公告2011年第8号[总第140号]

【施行日期】2011.07.01

【效力等级】部门规范性文件

【时效性】现行有效

QB/T 4193-2011

牙膏用甘油磷酸钙

2011-06-15

2011-10-01

工业和信息化部

57

32261-2011

QB/T 4194-2011

汽车用聚氨酯合成革

2011-06-15

2011-10-01

工业和信息化部

58

32262-2011

QB/T 4195-2011

运动鞋用聚氨酯合成革

2011-06-15

【主题分类】标准化

正文

中华人民共和国行业标准备案公告

(2011年第8号(总第140号))

国家标准化管理委员会依法备案行业标准383项,现予以公告(见附件)。

二〇一一年九月二十日

序号

备案号

标准编号

标准名称

代替标准号

批准日期

实施日期

标准主管部门

1

32205-2011

QB/T 1207.1-2011

民族弦鸣乐器通用技术条件

2011-06-15

2011-10-01

工业和信息化部

30

32234-2011

QB/T 2459.4-2011

碱性锌-二氧化锰电池零配件 第4部分:集流体

QB/T 2459.4-1999

2011-06-15

3C认证低压成套设备检验规范2011

1.范围本制度是我公司进厂检验的标准,供方必须是我公司的合格供方.2入库条件2.1原材料入库条件原材料入库必须具备供方签发的《材料质量保证书》或材料供应单位提供的合格证明.2.2外购件人库条件外购件人库必须具备签发的产品《合格证》、《质量保证书》如果是强制性产品必须提供3C证书.1.检验的技术依据3.1原材料检验依据以技术要求和本公司制定的检验规范作为验收依据.3.2外购件检验依据以技术检验部的关键件清单,有关标准和本公司制定的检验规程作为验收依据.2.检验范围4.1进货检验的产品范围4.2电器元件:包括断路器、接触器、互感器、隔离开关、熔断器、继电器(中间继电器、热继电器)、仪表(如电流表、电压表)、按钮、指示灯、隔离开关、刀开关、负荷开关、等。

4.3载流件:包括母排、绝缘导线等4.4绝缘件:绝缘子、母线夹、母线框4.5标准件:包括螺丝、螺母、垫圈等4.6柜(箱)体:柜(箱)体4.7检验员每月底将检验记录及时交给质检科存单.5 电器元件检验项目及要求5.2刀开关和隔离开关熔断组引用标准:GB140481.适用范围:本规范适用于关键件定期确认检验。

定期确认合格后,可继续使用,以确保产品的安全性及可靠性。

2.本公司关键件分为比如CCC强制性关键件元器件:框架式断路器、塑壳断路器、小型断路器、漏电断路器、绝缘导线、交流接触器、刀开关等非CCC强制性关键件元器件比如:母线夹板、壳体、母排、绝缘子。

关键件验证方法:3.1对已通过CCC认证的关键元器件/材料,通过验证其CCC证书的有效性后可不必再进行定期确认检验。

3.2非CCC强制性关键件材料:(铜母排、绝缘件,壳体),本公司因检验和试验手段缺乏而无法检验某些项目和内容时,由供应商完成,定期确认检验记录应妥善保存。

4定期确认检验频次为每12个月进行一次,由供应商完成,定期确认检验记录应妥善保存。

4.4绝缘件(主电路用接插件) 依据标准JB/T10326-2002GB/T12747.1-2004和GB/T12741.2-2004JB/T9663-1999《不合格品控制程序》6相关记录关键元器件质量保证书、检测报告、CCC/CQC证书有效性查询结果等。

电装基础及工艺规范

电装基础及工艺规范电装基础及工艺规范电气安装基础及工艺规范一、文字图形符号1、原理图、布线图对我们工作的指导意义是什么?原理图、布线图是我们在生产过程中的作业指导书,必须严格按照其要求进行操作,不得擅自更改其内容作。

同时它也是规范我们产品工艺达到统一共识的唯一依据,有利用于后续工作(调试、维修)的开展。

每位员工应该强化严格按图纸操作的意识。

2、原理图、布线图常见元器件符号及所代表的器件、作用是什么?⑴、行程开关:文字符号:SQ(或SX),图形符号(见下图左)作用:当其它器件或物体碰撞到行程开关听到响声后常开闭合,常闭断开,起到保护或改变其它元器件工作状态的作用。

如起动器、高压开关柜所使用的行程开关等。

⑵、转换开关:文字符号:SA,图形符号(见右图中)作用:通过转动旋钮将一种工作(常开)(常开)(常开)(常闭)(常闭)(常闭)状态转换成另一种工作状态,起到转换和开关的作用,转换开关有双极和多极之分。

如起动器上试验、就地集中、高压开关柜上分合开关(多极),它必须经手动复位。

⑶、按钮:文字符号SB,图形符号(见上图右)作用:当按下按钮后常开闭合、常闭断开,松手后又自动复位。

有自动复位的功能,同时常开、常闭可混装,基本上我们所有的柜体都会用到它。

⑷、热继电器触点:文字符号:FR,图形符号(见图)作用:当通过其主触头的电流超过额定电流后,其内部的双金属片因受热变形使其辅触头常开闭合、常闭断开,与其它器件连锁起到保护负载的作用。

如低压电容柜上用的热继、高压笼型起动器、低压柜上的热继等。

⑸、延时打开常开触点:文字符号:KT,图形符号延时打开常闭触点:文字符号:KT,图形符号延时闭合:文字符号:KT,图形符号(延时闭合)(延时断开)(常开)(常闭)作用:当时间继电器通电一定时间后,其触头延时断开或闭合。

如起动器上用的电子式时间继电器,可设定延时时间。

还有我们不常用的空气式时间继电器等。

⑹接触器常开触头(主触点),文字符号:KM,图形符号(见下图左)作用:当其线圈通电后产生磁力使动衔铁与静衔铁吸合带动其主触吸合,起到通断较大电流的作用。

中华人民共和国行业标准备案公告2011年第7号(总第139号)--依法备案行业标准326项的公告

文章属性

【制定机关】国家标准化管理委员会

【公布日期】2011.08.24

【文 号】中华人民共和国行业标准备案公告2011年第7号[总第139号]

【施行日期】2010.03.01

【效力等级】部门规范性文件

【时效性】现行有效

2011-05-18

2011-08-01

工业和信息化部

40

31921-2011

JB/T 11161.1-2011

冲天炉水冷风口 第1部分:型式与基本参数

2011-05-18

2011-08-01

工业和信息化部

41

31922-2011

JB/T 11161.2-2011

冲天炉水冷风口 第2部分:技术条件

2011-05-18

JB/T 2322.3-2011

卧式车床 第3部分:型式与参数

JB/T 2322.3-2006

冲天炉顶部喷淋除尘器 技术条件

2011-05-18

2011-08-01

工业和信息化部

49

31930-2011

JB/T 11180-2011

冲天炉配加料系统用双向带式输送机

2011-05-18

2011-08-01

工业和信息化部

50

31931-2011

JB/T 11181-2011

底注浇注机 技术条件

2011-05-18

2011-08-01

工业和信息化部

51

31932-2011

JB/T 11182-2011

过渡料车

2011-05-18

2011-08-01

电装工艺及材料标准

电装工艺及材料标准航天电装工艺及材料标准应和国际先进标准接轨——研究美国IPC 系列标准的启示航天电装工艺,特别是表面贴装技术(SMT),是电装行业中的先进制造技术,目前航天系统有些单位仍采用落后的设计标准、工艺标准,宣贯落后工艺,使用落后的生产设备生产SMT 电子产品,多次发生一些低层次的质量问题,如: 印制板可焊性差、焊接后翘曲、虚焊、组装件清洗不净、抗恶劣环境性能差等问题,便所谓的" 常见病,多发病"难以防治。

研究美国IPC 标准后,深刻体会到这类标准的先进性、完整性、实用性、可操作性。

该标准系统化、通用化、模块化(组合化)是防治上述各种质量问题,提高电子产品质量的有效1.航天系统表面贴装技术各类标准发展现状当前,微电子技术的快速发展,大规模集成电路的集成度成倍增加; 同时也改变了芯片的封装结构,如球栅阵列封装(BGA),芯片级尺寸封装(CSP),己广泛用于航天电子产品中,某所采用的CSP器件,尺寸为9X gmm2,球间距为0.4mm ,共有441个焊球(21 X 21)。

由于高密度组装器件的使用,使航天电子产品以惊人的速度,向短,小,轻,薄,高运算速度,多功能的万向发展。

电子组装技术从通孔插装技术(THT),快速发展到表面贴装技术(SMT),同时也提高了产品的可靠性,抗干扰性,以及抗恶劣环境等性能。

众所周知,因SMT 的快速发展,促使世界电子制造业迈进了一个新纪元,并日益成为全球一体化的产业。

全球化的产业自然需要全球化的通用标准,以保证在世界范围内任何地万设计和制造出的产品质量相当。

因此无论是军品或是民品,设计和制造的标准通用化、系统化,行业标准与国际接轨已成为电子制造行业努力的目标之一,同时也是军用电子产品保证质量,民用电子产品提高市场竞争力的重要手段,目前长江三角洲、珠江三角洲等地区的大型生产企业,在接收生产订单前,是否采用IPC 标准已成为考核的主要内容。

近几年,国内外推广绿色制造大环境,电子产品的清洗己经禁止使用消耗臭氧层的化合物,如氯氟烃化合物(CFC),三氯乙烷(TCA)等,电子产品申限制使用铅(Pb),汞(Hg),镐(Cd)六价铬(Cr6+)聚合漠化联苯(PBB),聚合漠化联苯乙醚(PBDE)等有毒、有害物质,目前必须选用新的材料替代。

中华人民共和国行业标准备案公告2011年第4号(总第136号)--依法备案行业标准424项的公告

41

31144-2011

DL/T 314-2010

电力系统低压减负荷和低压解列装置通用技术条件

2011-01-09

2011-05-01

国家能源局

42

31145-2011

DL/T 315-2010

电力系统低频减负荷和低频解列装置通用技术条件

2011-01-09

2011-05-01

国家能源局

43

DL/T 623-1997

2011-01-09

2011-05-01

国家能源局

10

31113-2011

DL/T 624-2010

继电保护微机型试验装置技术条件

DL/T 624-1997

2011-01-09

2011-05-01

国家能源局

11

31114-2011

DL/T 670-2010

母线保护装置通用技术条件

DL/T 306.6-2010

1000kV变电站运行规程 第6部分:变电站图册

2011-01-09

2011-05-01

国家能源局

35

31138-2011

DL/T 307-2010

1000kV交流架空输电线路运行规程

2011-01-09

2011-05-01

国家能源局

36

31139-2011

DL/T 309-2010

DL/T 486-2000

2011-01-09

2011-05-01

国家能源局

6

31109-2011

DL/T 547-2010

电力系统光纤通信运行管理规程

DL/T 547-1994

2011-01-09

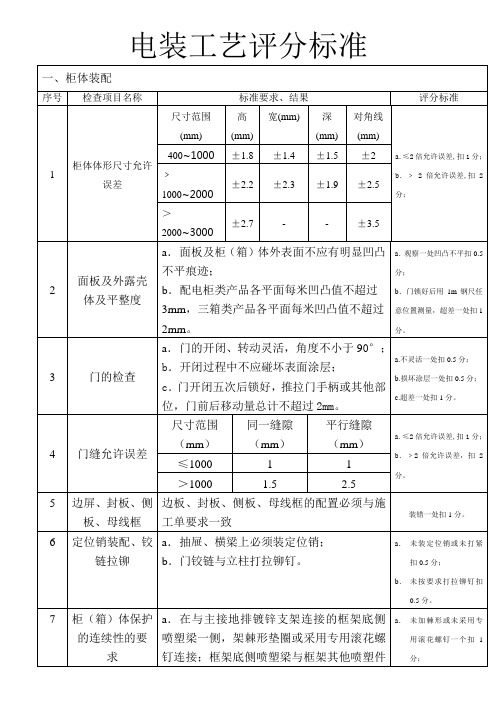

电装工艺评分标准

电装工艺评分标准

补充说明

1.每台成套产品必须配齐附件、说明书、合格证、铭牌,有柜(箱)编号的要配好柜(箱)编号;图纸资料粘贴好,少一

项扣0.5分,XL-21以上大型柜(箱)铭牌必须打印额定电

流,未打印者一处扣0.5分。

2.车间人员应及时填写工序流程卡并签字(章),未及时填写,签字(章)的,一次扣1分。

3.对装配过程出现故障或损坏的元器件,如属元器件供应商或厂家的质量问题由车间主任和质检部门共同认可签字后,由

库房更换。

属装配时人为损坏者须全额赔偿。

4.由于电装原因造成不合格而返工时,除按规定扣分外,返工工时由责任人自负。

由制造原因造成返工所耗材料损失,由

责任人赔偿1/2的损失费。

造成严重损失或严重误工现象者

或屡教屡犯者,视其情节轻重,另行处理。

5.一个月内扣4分以内(含4分),不扣罚,超过4分以上者,每分扣10元,扣满8分时扣除当月奖金(含年终奖的当月

份额)。

6.在平均月产值下,如连续三个月内,每月扣分不超过1.5分,且没有因质量被罚款现象,对车间人员奖励人民币100元/

人。

7.扣分落实到人,不能落实到人的落实到组,由组分摊到人,车间的质量扣分由质检部分月统计,上报生产部执行奖罚。

ul2011标准

ul2011标准UL2011标准是指由美国安全试验实验室(Underwriters Laboratories,简称UL)制定的电气安全标准。

该标准包含了各种电气产品的测试和认证要求,旨在确保产品在正常使用条件下的安全性能。

本文将对UL2011标准进行详细介绍,并分析其在电气行业中的重要性。

UL2011标准是在对电气设备和产品的安全测试与评估方面建立起来的一个体系,其被广泛应用于各类电子电气产品的开发、制造和销售中。

在这个标准中,UL为各种产品指定了一系列的测试要求和性能标准,以确保其在正常使用和异常使用条件下的安全性能。

UL2011标准对产品进行的测试和认证包括:电气安全性测试、防火测试、机械性能测试、化学性能测试、辐射性能测试、电磁兼容性测试等。

测试的内容涵盖了产品所涉及的各个方面,包括电气特性、机械结构强度、耐热性、耐寒性、防火性能、防水性能等。

只有通过了所有的测试,产品才能获得UL的认证,并被允许在市场上销售。

UL2011标准的重要性不言而喻。

首先,该标准为电气产品提供了一套权威的安全测试和认证机制,确保产品在正常使用条件下不会对用户和环境造成安全隐患。

其次,通过UL认证的产品可以提高市场竞争力,使消费者对产品的质量和安全性更有信心。

最后,UL2011标准的应用也推动了电气行业的技术发展和创新,促进了产品的升级和改进。

UL2011标准的应用范围非常广泛,几乎包括了所有的电气设备和产品。

例如,家用电器、医疗设备、办公设备、工业设备、电子产品、电动工具、电动车辆等,都需要符合UL2011标准的要求。

通过UL认证,这些产品可以得到“UL Listed”或“UL Certified”的标志,向用户传递产品的质量和安全性。

UL2011标准的制定和实施,得到了政府、行业组织和消费者的广泛关注和支持。

一方面,政府通过采取相关政策和法规,加强对电气产品的监管,要求其符合UL2011标准的要求。

另一方面,行业组织和企业也积极响应,投入大量资源和人力物力,加强产品研发和测试,确保产品符合UL2011标准的要求。

中华人民共和国行业标准备案公告2011年第8号(总第140号)--依法备案行业标准383项的公告

2011-06-15

2011-10-01

工业和信息化部

2

32206-2011

QB/T 1207.2-2011

琵琶

QB/T 1207.2-1999

2011-06-15

2011-10-01

工业和信息化部

3

32207-2011

QB/T1207.3-2011

筝

QB/T1207.3-1999

2011-10-01

工业和信息化部

22

32226-2011

QB/T 2212.3-2011

建筑工具(泥工类)泥压子

QB/T 2212.8-1996 B/T 2212.10-1996

2011-06-15

2011-10-01

工业和信息化部

23

32227-2011

QB/T 2212.4-2011

建筑工具(泥工类)砌铲

2011-06-15

2011-10-01

工业和信息化部

34

32238-2011

QB/T 4175-2011

缝纫机专用紧固螺栓、螺钉 通用技术条件

2011-06-15

2011-10-01

工业和信息化部

35

32239-2011

QB/T 4176-2011

工业用缝纫机 计算机控制多头绗绣机

2011-06-15

QB/T 1151-2011

订书钉

QB/T 1151-2005

2011-06-15

2011-10-01

工业和信息化部

50

32254-2011

QB/T 1961-2011

办公用胶水

QB/T 1961-1994

电装工艺检验标准(20110630)

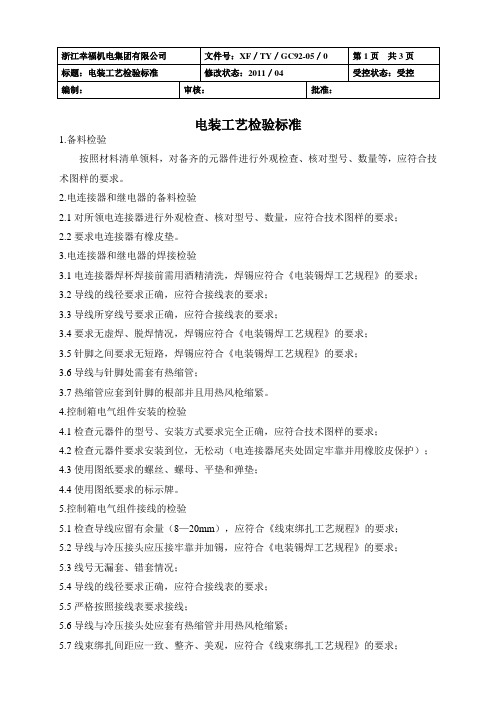

电装工艺检验标准1.备料检验按照材料清单领料,对备齐的元器件进行外观检查、核对型号、数量等,应符合技术图样的要求。

2.电连接器和继电器的备料检验2.1对所领电连接器进行外观检查、核对型号、数量,应符合技术图样的要求;2.2要求电连接器有橡皮垫。

3.电连接器和继电器的焊接检验3.1电连接器焊杯焊接前需用酒精清洗,焊锡应符合《电装锡焊工艺规程》的要求;3.2导线的线径要求正确,应符合接线表的要求;3.3导线所穿线号要求正确,应符合接线表的要求;3.4要求无虚焊、脱焊情况,焊锡应符合《电装锡焊工艺规程》的要求;3.5针脚之间要求无短路,焊锡应符合《电装锡焊工艺规程》的要求;3.6导线与针脚处需套有热缩管;3.7热缩管应套到针脚的根部并且用热风枪缩紧。

4.控制箱电气组件安装的检验4.1检查元器件的型号、安装方式要求完全正确,应符合技术图样的要求;4.2检查元器件要求安装到位,无松动(电连接器尾夹处固定牢靠并用橡胶皮保护);4.3使用图纸要求的螺丝、螺母、平垫和弹垫;4.4使用图纸要求的标示牌。

5.控制箱电气组件接线的检验5.1检查导线应留有余量(8—20mm),应符合《线束绑扎工艺规程》的要求;5.2导线与冷压接头应压接牢靠并加锡,应符合《电装锡焊工艺规程》的要求;5.3线号无漏套、错套情况;5.4导线的线径要求正确,应符合接线表的要求;5.5严格按照接线表要求接线;5.6导线与冷压接头处应套有热缩管并用热风枪缩紧;5.7线束绑扎间距应一致、整齐、美观,应符合《线束绑扎工艺规程》的要求;5.8尼龙扎带的多余端头部分用斜口钳剪去;5.9屏蔽线的屏蔽层应一端接地,另一端的屏蔽层用热缩管缩紧,应符合《电装工艺规程》的要求;5.10走线应整齐、美观。

6.控制箱的总检验6.1检查元器件的安装方式要求正确;6.2检查元器件的安装要求到位、无松动;6.3导线要求绑扎牢固、无松动,应符合《线束绑扎工艺规程》的要求;6.4控制箱内要求干净、整洁,无杂物;6.5控制箱要求使用图纸要求的螺丝、螺母、平垫和弹垫;6.6螺丝要求紧固到位;6.7要求贴有标示牌;6.8检查控制箱功能应符合要求。

电气标准、工艺、安装、调试、验收.doc

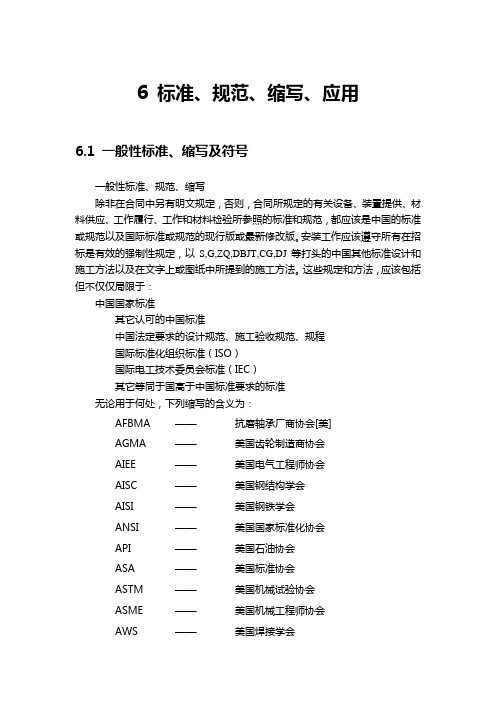

6 标准、规范、缩写、应用6.1 一般性标准、缩写及符号一般性标准、规范、缩写除非在合同中另有明文规定,否则,合同所规定的有关设备、装置提供、材料供应、工作履行、工作和材料检验所参照的标准和规范,都应该是中国的标准或规范以及国际标准或规范的现行版或最新修改版。

安装工作应该遵守所有在招标是有效的强制性规定,以S,G,ZQ,DBJT,CG,DJ等打头的中国其他标准设计和施工方法以及在文字上或图纸中所提到的施工方法。

这些规定和方法,应该包括但不仅仅局限于:中国国家标准其它认可的中国标准中国法定要求的设计规范、施工验收规范、规程国际标准化组织标准(ISO)国际电工技术委员会标准(IEC)其它等同于国高于中国标准要求的标准无论用于何处,下列缩写的含义为:AFBMA ——抗磨轴承厂商协会[美]AGMA ——美国齿轮制造商协会AIEE ——美国电气工程师协会AISC ——美国钢结构学会AISI ——美国钢铁学会ANSI ——美国国家标准化协会API ——美国石油协会ASA ——美国标准协会ASTM ——美国机械试验协会ASME ——美国机械工程师协会AWS ——美国焊接学会AWWA ——美国自来水厂协会DIN ——德国工业标准HI ——水利协会[美国]IEC ——国际电工委员会IEE ——[英国]电气工程师协会ISO ——国际标准化组织NEC ——美国全国电气规程NEMA ——美国电气制造者协会UL ——美国保险商实验所GB ——中国国家标准GBJ ——中国国家工程建设标准BJG ——中国建设部部颁标准HG ——中国化学部部颁标准JB ——中国机械工业部部颁标准JC ——中国建筑材料总局标准JGJ ——中国城乡建设和环保部部颁标准SDZ ——中国水电部部颁规定SLJ ——中国水利部部颁标准TJ ——中国国家建筑委员会标准YB ——中国冶金部部颁标准ZBG ——中国材料学行业标准CECS ——中国工程建设标准化协会BS ——英国标准化协会颁布的英国标准EN ——欧洲标准化委员会颁布的欧洲标准JIS ——日本工业标准IP ——国际防护等级主要单位及符号(行业通用标准)略。

电装检验细则

合格:最小焊缝高度(F)是 G 加 25%W 或 G 加 1mm

成都集思科技有限公司

电装检验细则

附录 2:片式元器件安放及焊接缺陷

偏移

矩 形 元 件

异 形 元 件

翘起

立起

矩 形 元 件

成都集思科技异形元件管教宽度与焊盘宽度相同时,管脚可超出焊盘的 限度为 1/4 管脚宽度内。 2、焊盘不规范或不标准时,视具体情况另行规定检验相关标准

成都集思科技有限公司

电装检验细则

相关不良项目定义: 1、漏焊:即开焊,包括焊接或焊盘与基板表面分离。

焊点特征:元器件与焊盘完全没有连接,元器件与焊盘存开路状态 2、虚焊:焊接后,焊端或引脚与焊盘之间有时出现电隔离现象。

焊点特点:a)焊点的机械性能达不到要求,机械性能差 b)焊点的电气性能不符合要求,存在隔离电阻 c)焊点存在早期失效的可能

元件焊端高度(H)

最

最

小

佳

焊

缝

高

度

合格:最小焊缝高度(F)是焊料厚度(G)加 25%

H,或(G)加 0.5mm

成都集思科技有限公司

电装检验细则

附录 1:异形元器件安装及焊接验收标准

侧 悬 出

最佳:无侧悬出

合格:侧悬出(A)等于或小于元件直径(W)或 焊盘宽度(P)的 25%

端 悬 出

最佳:没有端悬出

3、冷焊:焊接后,焊点出现疏松不光亮,没有完全润湿。 焊点特征:a)焊点表面呈暗黑色,无光泽 b)焊点表面疏松,机械性能差,焊锡易脱落 c)焊锡呈未完全熔化状态

4、短路:两个或两个以上不应相连的焊点之间的焊料相连或焊点的焊料与相邻的导线相连。 5、锡少:焊点上的焊料量低于最少需求量,小于焊盘大小的 1/2 。 6、拉尖:焊点的一种形状,焊料有突出向外的毛刺,但没有与其它导体或焊点相连接。 7、锡珠:焊接时,粘附在印制板、阻焊膜或导体上的焊料小圆球 8、沙眼:即针孔,其最大直径不得大于焊点尺寸的 1/4,且同个焊点的针孔数目不允许超过 2 个。 9、移位:元器件在平面呗横向、纵向或旋转方向偏离预定位置。 10、空焊:焊接后,粘附在焊盘上的焊料完全没有与元器件的焊端相连接,元器件只是粘在

中华人民共和国行业标准备案公告2011年第3号(总第135号)--依法备案行业标准314项的公告

工业和信息化部

67

30826-2011

FZ/T 93070-2010

国家能源局

46

30805-2011

SY/T 6815-2010

油井计量分离器校准方法

2011-01-09

2011-05-01

国家能源局

47

30806-2011

SY/T 6816-2010

钻井液含砂量测定仪校准方法

2011-01-09

2011-05-01

国家能源局

48

30807-2011

SY/T 6817-2010

国家能源局

31

30790-2011

SY/T 6513-2010

编制海上作业和设施安全与环境管理计划推荐作法

SY/T 6513-2001

2011-01-09

2011-05-01

国家能源局

32

30791-2011

SY/T 6514-2010

罐底动火作业准备

SY/T 6514-2001

2011-01-09

2011-01-09

2011-05-01

国家能源局

15

30774-2011

SY 6516-2010

石油工业电焊焊接作业安全规程

SY 6516-2001

2011-01-09

2011-05-01

国家能源局

16

30775-2011

SY 6805-2010

油气藏型地下储气库安全技术规程

2011-01-09

2011-05-01

抗菌聚酰胺弹力丝

2010-12-29

2011-04-01

工业和信息化部

63

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电装工艺检验标准

1.备料检验

按照材料清单领料,对备齐的元器件进行外观检查、核对型号、数量等,应符合技术图样的要求。

2.电连接器和继电器的备料检验

2.1对所领电连接器进行外观检查、核对型号、数量,应符合技术图样的要求;

2.2要求电连接器有橡皮垫。

3.电连接器和继电器的焊接检验

3.1电连接器焊杯焊接前需用酒精清洗,焊锡应符合《电装锡焊工艺规程》的要求;3.2导线的线径要求正确,应符合接线表的要求;

3.3导线所穿线号要求正确,应符合接线表的要求;

3.4要求无虚焊、脱焊情况,焊锡应符合《电装锡焊工艺规程》的要求;

3.5针脚之间要求无短路,焊锡应符合《电装锡焊工艺规程》的要求;

3.6导线与针脚处需套有热缩管;

3.7热缩管应套到针脚的根部并且用热风枪缩紧。

4.控制箱电气组件安装的检验

4.1检查元器件的型号、安装方式要求完全正确,应符合技术图样的要求;

4.2检查元器件要求安装到位,无松动(电连接器尾夹处固定牢靠并用橡胶皮保护);

4.3使用图纸要求的螺丝、螺母、平垫和弹垫;

4.4使用图纸要求的标示牌。

5.控制箱电气组件接线的检验

5.1检查导线应留有余量(8—20mm),应符合《线束绑扎工艺规程》的要求;

5.2导线与冷压接头应压接牢靠并加锡,应符合《电装锡焊工艺规程》的要求;

5.3线号无漏套、错套情况;

5.4导线的线径要求正确,应符合接线表的要求;

5.5严格按照接线表要求接线;

5.6导线与冷压接头处应套有热缩管并用热风枪缩紧;

5.7线束绑扎间距应一致、整齐、美观,应符合《线束绑扎工艺规程》的要求;

5.8尼龙扎带的多余端头部分用斜口钳剪去;

5.9屏蔽线的屏蔽层应一端接地,另一端的屏蔽层用热缩管缩紧,应符合《电装工艺规程》的要求;

5.10走线应整齐、美观。

6.控制箱的总检验

6.1检查元器件的安装方式要求正确;

6.2检查元器件的安装要求到位、无松动;

6.3导线要求绑扎牢固、无松动,应符合《线束绑扎工艺规程》的要求;

6.4控制箱内要求干净、整洁,无杂物;

6.5控制箱要求使用图纸要求的螺丝、螺母、平垫和弹垫;

6.6螺丝要求紧固到位;

6.7要求贴有标示牌;

6.8检查控制箱功能应符合要求。

7.机身上元器件安装的检验

7.1元器件(传感器、执行器、电磁铁、接触器、火焰预热塞等)的型号、安装方式要求正确;

7.2各种传感器的安装位置要求正确;

7.3安装要求到位、无松动。

8.机身线束制作的检验

8.1导线留有足够的余量,应符合《线束绑扎工艺规程》的要求;

8.2导线的线径应正确,应符合接线表的要求;

8.3所用波纹管与三通的型号要求相匹配;

8.4波纹管的长度与图纸相符;

8.5分支接线处应采用相应的Y式三通或T式三通,应符合图纸的要求;

8.6波纹管内的导线不应超过其截面积的2∕3;

8.7导线两端都套有线号且方向一致;

8.8电缆与冷压接头(或电瓶夹)压接要求牢靠;

8.9电缆与冷压接头(或电瓶夹)压接处要求套有相应规格的热缩管(正极:红色;负极:黑色)并且用热风枪缩紧。

9.机身线束安装的检验

9.1线束绑扎间距要求一致、整齐、美观,应符合《线束绑扎工艺规程》的要求;

9.2线束要求尽量做到横平竖直;

9.3尼龙扎带的节点部位要求统一朝向机身内侧,应符合《线束绑扎工艺规程》的要求;

9.4波纹管的出线部位要求套有黑色热缩管;

9.5开孔需走线部位要求装有格兰头或出线环保护。

10.机身接线的检验

10.1各传感器、接触器等处要求使用所规定的冷压接头;

10.2线号要求无漏套、错套情况;

10.3屏蔽线屏蔽层要求一端接地,另一端用热缩管缩紧,应符合《电装工艺规程》的要求;

10.4导线与冷压接头处要求套有热缩管并用热风枪缩紧;

10.5发电机上各处元器件要求安装到位、无松动;

10.6R438型调压板要求ST5处短接、ST10短接片接在LAM 13%处,并且使用南大704硅橡胶固定;

10.7各处螺丝要求紧固到位、无松动。

11.机身的总检验

11.1尼龙扎带的端头部分要求剪去;

11.2尼龙扎带的节点部位要求都朝向机身内侧;

11.3波纹管上的黑色热缩管要求都用热风枪缩紧;

11.4各处接线要求正确;

11.5要求贴有标示牌;

11.6机身和控制箱要求干净、整洁,无杂物。