费托合成过程模拟及尾气处理分析

费托合成催化剂的还原工况异常与处置分析

却后进入轻质油分离器,轻质油分离器底部的轻质油水等液相产品去费托合成单元轻质油水分离器,轻质油分离器顶部的气相经过分液罐进一步分离液相物后,一部分与来自精脱硫单元的净化气混合后经循环压缩机升压,然后与来自油品加工装置的氢气混合后进入循环气换热器换热,再经过蒸汽加热器加热后进入还原反应器与催化剂发生反应。

另一部分尾气去尾气处理装置。

还原反应器内催化剂、重柴、净化合成气、氢气在一定温度压力下,发生催化剂还原反应,同时也会发生部分费托合成反应生成油、水等产物。

1.2 还原升温曲线还原过程升温曲线如图2所示。

对于还原工艺过程,其中升温和恒温过程的是反应的关键,是催化剂还原效果的主要影响因素。

由图2可知,升温过程主要分为两个阶段,即快速升温阶段和慢速升温阶段。

慢速升温结束后进入恒温阶段。

温度/ o C时时 / h图2 还原反应升温曲线2 工况异常与处置措施2.1 氢气及净化气中断对于费托合成工业装置,由于供氢系统异常,氢气中断时有发生。

当氢气中断后,随着还原时间的延长,入塔气中CO 浓度会逐渐增加,最终将无法调节至设定指标。

对于氢气中断的处置,常用的处置措施为还原反应器降温,根据情况降低或停止净化气供气(若为净化气中断,根据情况降低或停止氢气供气),等待氢气恢复供应。

图3为还原反应器恒温过程中,发生氢气中断异常,装置参数变化结果。

0 引言作为煤炭大国,我国煤炭的利用正在向集约化、大规模、多联产、清洁高效的方向发展。

由煤炭制液体燃料的煤间接液化技术反应条件相对温和,其合成油品具有清洁、环保、燃烧性能优异等优点,是化石液体燃料的直接替代品,能够有力保障我国能源安全[1-2]。

此外,其副产的化工产品也具有较高的附加值,因此煤炭间接液化技术是煤化工领域重要的发展方向。

费托催化剂的还原过程是对催化剂在使用前的预处理,以使其具有费托合成反应所需的性能。

对于一种工业成型的催化剂,其活性、选择性、稳定性和抗磨损等性能都会受到还原条件的影响,潜能再好的催化剂,如活化不好,活性不会高,甚至会导致反应运行的终止。

费托合成反应脱碳尾气VOCs处理技术方案选择

总第176期2018年第4期山西化工SHANXI CHEMICAL INDUSTRYTotal 176No. 4,2018111DOI:10. 16525/l4-1109/tq. 2018. 04. 46费托合成反应脱碳尾气V O C s处理技术方案选择崔保命(山西潞安煤基清洁能源有限责任公司,山西长治046200)摘要:费托合成装置尾气脱碳尾气中含有少量的(30、氏及(32以上的烷烃和烯烃,挥发性有机物排放超过国家环保标准,需要进行治理,降低VOCs浓度达到环保要求。

关键词:脱碳尾气;VOCs;处理技术中图分类号:X701文献标识码:A文章编号:1004-7050(2018)04-0130-021概述随着我国煤化工快速发展,挥发性有机化合物 (VOCs)排放逐年上升,虽然国内对大气环境治理环境治理加大,对有组织排放V OCs进行处理。

费托 合成尾气脱碳尾气中含有少量的c〇、H2及c2以上 的烷烃和烯烃,挥发性有机物排放超过国家环保标准,需要进行处理。

费托合成脱碳尾气特点是流量 大,可燃物浓度低(约370 mg/m3)。

挥发性有机废气治理(VOCs)常用的方法有冷 凝回收法、吸收法、燃烧法、吸附法、催化氧化法等。

或更新活性炭。

活性炭是目前处理有机废气使用 最多的吸附介质,对苯类废气具有良好的吸附性能,但对烃类废气吸附性较差。

主要缺点是运行成本较高,不适合于湿度大的环境。

2.2催化氧化法催化氧化法主要是采用贵金属铂、钯催化剂,在 250 °C〜600 °C的条件下催化氧化尾气中的挥发性 有机物,使有机物直接转化成c o2和水。

催化氧化法还包括流向变换催化氧化技术(RCO),蓄热式催化燃烧治理技术是典型的气一固 相反应,其实质是活性氧参与的深度氧化作用。

在2工艺技术比较2.1吸附法VOCs有机废气吸附法主要适用于低浓度、高 通量有机废气。

现阶段,这种有机废气的处理方法 已经相当成熟,能量消耗比较小,处理效率却非常 高,而且可以彻底净化有害有机废气。

《高温与低温费托合成联产系统过程分析及产品设计》

《高温与低温费托合成联产系统过程分析及产品设计》篇一一、引言随着全球能源需求的不断增长和环境保护意识的提升,新型能源技术的研究与开发显得尤为重要。

费托合成技术作为生产清洁能源的有效手段,已引起国内外众多研究机构的广泛关注。

本文着重对高温与低温费托合成联产系统进行过程分析,并提出系统的产品设计思路,为进一步优化费托合成技术和提升能效提供参考。

二、高温与低温费托合成系统概述费托合成是一种通过模拟天然油气的生成过程来生产清洁燃料的合成技术。

该技术可以在不同温度下进行,而高温与低温费托合成系统则是将两者相结合,实现能量的高效利用和产物的多样化。

其中,高温费托合成侧重于在较高温度下进行反应,有利于快速反应和高效能量转化;而低温费托合成则更注重产物的纯度和质量。

三、联产系统过程分析1. 原料选择与预处理:联产系统主要使用天然气或生物质等作为原料,通过预处理过程如净化、压缩等,为后续反应提供合格的原料。

2. 高温费托合成反应:在高温条件下,原料在催化剂的作用下进行费托合成反应,生成液态烃类物质。

这一过程需要高效的热能管理和催化剂选择,以实现快速反应和高能效。

3. 低温费托合成反应:在低温条件下,利用前述过程中未反应的剩余气体继续进行费托合成,进一步提纯产品并增加其种类和品质。

此环节强调产物的精炼和选择性控制。

4. 系统热量管理与能量回收:整个过程中产生的热量需进行合理管理,通过热交换器、余热回收装置等设备实现热能的回收和再利用,提高整体能效。

四、产品设计思路1. 工艺流程设计:在保证反应效率和产物质量的前提下,优化工艺流程,减少能量损失和资源浪费。

设计合理的反应器、换热器等关键设备布局,实现流程的紧凑和高效。

2. 催化剂选择与优化:针对高温和低温费托合成的特点,选择具有高活性和高选择性的催化剂。

通过实验研究和模拟分析,优化催化剂配方和使用条件,提高催化效率和稳定性。

3. 设备选材与结构优化:根据系统的使用条件和工艺要求,选择耐高温、耐腐蚀的材质。

多种技术组合在费托合成尾气处理回收中应用

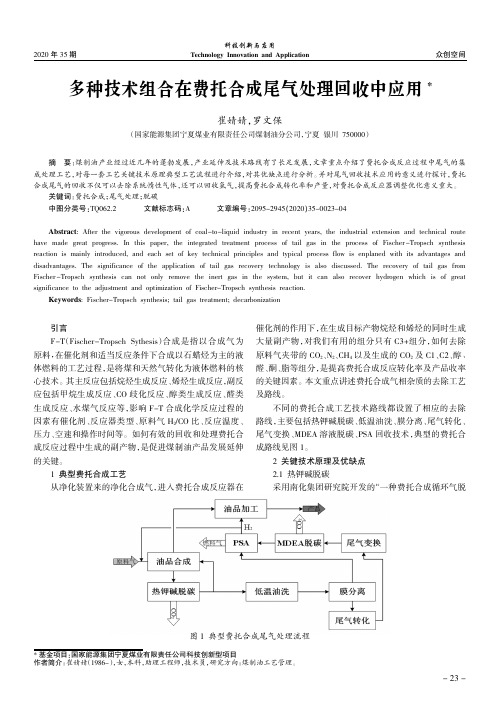

多种技术组合在费托合成尾气处理回收中应用*崔婧婧,罗文保(国家能源集团宁夏煤业有限责任公司煤制油分公司,宁夏银川750000)引言F-T(Fischer-Tropsch Sythesis)合成是指以合成气为原料,在催化剂和适当反应条件下合成以石蜡烃为主的液体燃料的工艺过程,是将煤和天然气转化为液体燃料的核心技术。

其主反应包括烷烃生成反应、烯烃生成反应,副反应包括甲烷生成反应、CO歧化反应、醇类生成反应、醛类生成反应、水煤气反应等,影响F-T合成化学反应过程的因素有催化剂、反应器类型、原料气H2/CO比、反应温度、压力、空速和操作时间等。

如何有效的回收和处理费托合成反应过程中生成的副产物,是促进煤制油产品发展延伸的关键。

1典型费托合成工艺从净化装置来的净化合成气,进入费托合成反应器在催化剂的作用下,在生成目标产物烷烃和烯烃的同时生成大量副产物,对我们有用的组分只有C3+组分,如何去除原料气夹带的CO2、N2、CH4以及生成的CO2及C1、C2、醇、醛、酮、脂等组分,是提高费托合成反应转化率及产品收率的关键因素。

本文重点讲述费托合成气相杂质的去除工艺及路线。

不同的费托合成工艺技术路线都设置了相应的去除路线,主要包括热钾碱脱碳、低温油洗、膜分离、尾气转化、尾气变换、MDEA溶液脱碳、PSA回收技术,典型的费托合成路线见图1。

2关键技术原理及优缺点2.1热钾碱脱碳采用南化集团研究院开发的“一种费托合成循环气脱摘要:煤制油产业经过近几年的蓬勃发展,产业延伸及技术路线有了长足发展,文章重点介绍了费托合成反应过程中尾气的集成处理工艺,对每一套工艺关键技术原理典型工艺流程进行介绍,对其优缺点进行分析。

并对尾气回收技术应用的意义进行探讨,费托合成尾气的回收不仅可以去除系统惰性气体,还可以回收氢气,提高费托合成转化率和产量,对费托合成反应器调整优化意义重大。

关键词:费托合成;尾气处理;脱碳中图分类号:TQ062.2文献标志码:A文章编号:2095-2945(2020)35-0023-04Abstract:After the vigorous development of coal-to-liquid industry in recent years,the industrial extension and technical route have made great progress.In this paper,the integrated treatment process of tail gas in the process of Fischer-Tropsch synthesis reaction is mainly introduced,and each set of key technical principles and typical process flow is enplaned with its advantages and disadvantages.The significance of the application of tail gas recovery technology is also discussed.The recovery of tail gas from Fischer-Tropsch synthesis can not only remove the inert gas in the system,but it can also recover hydrogen which is of great significance to the adjustment and optimization of Fischer-Tropsch synthesis reaction.Keywords:Fischer-Tropsch synthesis;tail gas treatment;decarbonization*基金项目:国家能源集团宁夏煤业有限责任公司科技创新型项目作者简介:崔婧婧(1986-),女,本科,助理工程师,技术员,研究方向:煤制油工艺管理。

费托合成油尾气利用方案的技术经济分析

费托合成油驰放气利用方案技术经济分析苏会斌1)2)邓蜀平2)蒋云峰2)熊志建3)刘永3)摘要:利用Aspen plus流程模拟软件模拟了300万吨规模合成油项目驰放气制备LNG(液化天然气)及LNG-合成氨联产流程,在此基础上分析了两种方案的技术经济指标。

结果表明,LNG单产项目温室气体CO2的排放量比LNG-合成氨联产项目少4.94万t/a,能源利用效率比联产项目高22.2%,利润少164~165万元/a。

综合比较了CO2排放量、能效及利润,得出LNG单产项目技术经济指标优于LNG-合成氨联产项目。

关键词:驰放气;LNG;LNG-合成氨联产;技术经济我国能源结构呈“富煤贫油少气”的特点,而煤基合成油将固体燃料转化为液体燃料,在一定程度上可以有效缓解油品供需矛盾,并且凭借其在煤炭利用过程中对CO2及其他污染物捕集利用优势及能源转化效率的不断提高日益受到我国政府的高度关注。

从国家宏观政策看,国家鼓励以煤为原料发展石油、天然气替代产品,因此,煤制油事业在我国将会得到广阔的发展。

研究结果表明,费托合成油的驰放气量约占新鲜气的3%~8%,其主要成分是CO、H2、N2及低碳烃类。

这部分气体如果直接排放或者烧掉,不仅会浪费大量宝贵资源,而且对环境造成一定的污染,因此,如何经济、合理的利用这部分驰放气,减少环境污染及资源浪费成为费托合成过程必须面对的重要课题之一。

我国天然气需求旺盛,预计2010年我国天然气的需求量将达到1000~1100亿3m,而同期的天然气产量只能达到900~950亿3m,且随着国民经济的发展,供需矛盾会日益突出[1]。

氨是关系国计民生的重要化工原料,在国民经济中占有重要地位。

费托合成在空分阶段产生大量氮气;驰放气中含有不饱和烃类,不能直接进行甲烷水蒸气重整;而LNG-合成氨联产,可以利用一部分N2资源,减少排放量。

因此,本文结合某300万吨费托合成油项目驰放气组成数据,取驰放气排放量为新鲜气的7%,提出了驰放气制LNG、LNG-合成氨联产两种方案。

费-托法

费-托法费-托法;Fischer-Tropsch process一氧化碳在镍、铑、钴等催化剂存在下进行高温高压加氢生成烃类混合物的方法。

由费歇尔(F.Fischer)和托罗普歇(H.Tropsch)所创立。

可用以制备液体燃料和石蜡等。

例如用氢和一氧化碳的混合气体为原料,在0.1-2兆帕(1-20大气压)和钴催化剂(160-225℃)或铁催化剂(220-325℃)的作用下进行合成,可得合成石油。

主要成分是各种直链烃、大部分是烷烃。

可经分馏为汽油、煤油和石蜡等。

或经加工为化工产品等。

费托合成-正文煤间接液化技术之一。

以合成气为原料在催化剂(主要是铁系) 和适当反应条件下合成以石蜡烃为主的液体燃料的工艺过程。

1923年由德国化学家F.费歇尔和H.托罗普施开发,第二次世界大战期间投入大规模生产。

其反应过程可以用下式表示:n CO+2n H2─→【-CH2-】n+n H2O传统费托合成法是以钴为催化剂(见金属催化剂),所得产品组成复杂,选择性差,轻质液体烃少,重质石蜡烃较多。

其主要成分是直链烷烃、烯烃、少量芳烃及副产水和二氧化碳。

50年代,中国曾开展费托合成技术的改进工作,进行了氮化熔铁催化剂流化床反应器的研究开发,完成了半工业性放大试验并取得工业放大所需的设计参数。

南非萨索尔公司在1955年建成SASOL-I小型费托合成油工厂,1977年开发成功大型流化床Synthol反应器,并于1980年和1982年相继建成两座年产1.6Mt的费托合成油工厂(SASOL-Ⅱ、SASOL-Ⅲ)。

此两套装置皆采用氮化熔铁催化剂和流化床反应器。

反应温度320~340℃,压力2.0~2.2MPa。

产品组成为甲烷11%、C2~C4烃33%、C5~C8烃44%、C9以上烃6%、以及含氧化合物6%。

产品组成中轻质烃较多,适宜于生产汽油、煤油和柴油等发动机燃料,并可得到醇、酮类等化学品。

费托合成总的工艺流程主要包括煤气化、气体净化、变换和重整、合成和产品精制改质等部分。

费托合成详细产物分析方法及产物分布自动生成策略

费托合成详细产物分析方法及产物分布自动生成策略宋昆朋;高扬乐;李莹;周利平;相宏伟【期刊名称】《低碳化学与化工》【年(卷),期】2024(49)4【摘要】费托合成反应具有产物种类复杂、碳数分布广及收集流程长等特点,产物组分的定性、定量分析涉及多步且繁重的谱峰识别和数据处理工作,耗时耗力且极易产生人为误差。

结合最新分析技术,设计并验证了一维色谱分析尾气、水相和油相低碳产物组分,利用二维色谱配置反吹装置分析了油相和蜡相产物(C_(≤30))组分、高温模拟蒸馏分析蜡相产物(C_(31)~C_(100))组分,以及理论外推了C_(100+)产物组分的组合分析方法。

借助Python语言的数据处理功能,提出了费托合成详细产物分析及数据自动处理策略,通过深入剖析产物谱峰数据特征,针对不同产物流股提出相应的定量计算方法,最终形成了高效准确的费托合成全产物分布自动处理方案。

验证了各种操作条件下产物分布计算的准确性,发现在高链增长因子的费托合成反应条件(温度为275℃、压力为3 MPa、合成气空速为35 L/(g·h)及n(H_(2)):n(CO)=1)下,该方法可确定的产物的最高碳数达164。

【总页数】13页(P31-43)【作者】宋昆朋;高扬乐;李莹;周利平;相宏伟【作者单位】中国科学院山西煤炭化学研究所煤炭高效低碳利用全国重点实验室;中国科学院大学;中科合成油技术股份有限公司国家能源煤基清洁燃料研究中心【正文语种】中文【中图分类】TQ413.21【相关文献】1.反应器-催化剂颗粒双尺度分析费托合成的产物分布及其影响因素2.费托合成产物碳数分布的多中心模型3.极性溶剂相费托合成的产物分布特征分析4.费托合成产物分布研究5.费托合成产物分布偏移影响及措施因版权原因,仅展示原文概要,查看原文内容请购买。

费托合成工艺学习分析报告本科

费托合成工艺学习分析报告本科Final approval draft on November 22, 2020关于煤间接液化技术“费-托合成”的学习报告报告说明F-T合成作为煤的间接液化的重要工艺,有着广泛的应用。

本文将分别报告作者在F-T合成的基本原理、高低温工艺、催化剂以及F-T合成新工艺的学习情况。

在以上学习的基础上,报告末尾有本人对F-T合成工艺改进的一点设想和建议。

一、F-T合成的基本原理主反应生成烷烃:nCO+(2n+1)H2==H H H2H+2+HH2H(1)(n+1)H2+2HHH==H H H2H+2+HHH2(2)生成烯烃:nCO+2n H2==H H H2H+HH2H(3)n H2+2HHH==H H H2H+HHH2(4)副反应生成含氧有机物:nCO+2n H2==H H H2H+HH2H(5)nCO+(2n−2)H2=H H H2H H2+(H−2)H2H(6)(n+1)CO+(2n+1)H2==H H H2H+1HHH+HH2H(7)生成甲烷:CO+3H2==HH4+H2H(8)积碳反应:CO+H2==H+H2H(9)歧化反应:2CO==C+C H2(10)F-T合成利用合成气在炉内反应生成液体燃料,1-4式为目标反应,其中1和3是生产过程中主要反应。

其合成的烃类基本为直链型、烯烃基本为1-烯烃。

5-7式会生成含氧有机物的反应会降低产品品质;8式生成甲烷虽然是优质燃料但价值不高(原料合成气也为气体),往往需要分离出来进行制氢,构成循环;积碳反应主要是会对催化剂产生影响,温度过高时积碳反应产生的碳会镀在催化剂上(结焦现象),堵塞孔隙,造成催化剂失效。

二、高温工艺与低温工艺反应温度不同,F-T合成液体产物C数目也不同(或者说选择性不同),基本上呈温度变高,碳链变短的趋势。

低温工艺约在200-240摄氏度下反应,即可使用Fe催化剂也可用Co系催化剂,后者效果较好,产物主要是柴油、润滑油和石蜡等重质油品。

费托合成—费拖合成工艺流程(煤制油技术课件)

目录

01 费托合成反应原料气

05 轻质油、气分离

02

费托合成反应产物及采出

06

轻质油、合成水及释放气 三相分离

03 高温油气采出及分离

07 循环气工艺流程

04 重质油工艺流程

08 反吹气工艺流程

目录

09 重质蜡采出 10 重质蜡及释放气工艺流程 11 反应系统压力控制

01

费托合成反应原料气

来自精脱硫单元的总硫含量 < 0.05ppm的费托净化气,与来自循环气压缩机 一段出口的循环气、来自PSA(变压吸附制高纯氢)单元的回收氢气及来自尾气脱 碳单元的脱碳净化气混合,混合后的合成气进入循环换热分离器与费托合成反应 器顶部出来的高温油气换热,然后进入费托合成反应器。

02

费托合成反应产物及采出

进入费托合成反应器的合成气通过反应器底部的气体分布器以鼓泡的形式通过 含有催化剂的浆态床层,进行费托合成反应。反应生成的轻质烃类化合物、H2O、 CO2以及未反应的合成气所形成的高温油气以气相形式从反应器的顶部导出,反 应产生的重质烃类经反应器内过滤系统过滤后作为重质蜡从反应器中部排至重质 蜡收集罐。

05

轻质油、气分离

从轻质油分离器分离出的气相一部分作为尾气送至尾气脱碳单元,另一部分经循 环气压缩机分液罐分液后进入循环气压缩机入口。

06 轻质油、合成水及释放气三相分离

轻质油分离器分离出的液相进入油水分离器进行油、水及释放气三相分离,分离出的 轻质油经轻质油泵升压、轻质油加热器加热后送入汽提塔中上部进行气提;分离出的释 放气进入释放气压缩机;分离出的合成水经合成水泵升压后送入中间罐区。

03

高温油气采出及分离

费托合成反应器顶部出来的高温油气进入循环换热分离器与循环气(来自净化装 置的费托净化气、循环气压缩机一段出口循环气、PSA单元的氢气及来自尾气脱碳 单元的脱碳净化气)换热冷却、分离出气液两相。

费托合成工艺流程

费托合成工艺流程费托合成是一种合成燃料的工艺,该工艺通过加氢反应使废物转化为可再生燃料。

下面是费托合成的工艺流程。

首先,准备废物和催化剂。

常用的废物包括植物秸秆、木屑、农作物残渣等,催化剂通常使用铁、钴或镍等金属,以及一些助剂如硅酸盐和钾。

接下来,将废物经过预处理。

预处理包括粉碎和干燥。

粉碎可以增加废物的比表面积和可溶性,从而增加反应效率。

干燥可以去除废物中的水分,以防止水分对反应的影响。

然后,将预处理后的废物与催化剂一起投入到反应器中。

反应器是一个密闭的容器,内部设置有一系列的加热管,以提供反应温度。

同时,反应器中加入一定的氢气用于反应。

在反应器中,废物首先经过热解和脱氧反应。

热解是指通过高温将废物分解为气体和液体,同时释放出一些有机化合物。

脱氧反应是指将废物中的氧元素移除,从而将废物转化为纯碳和纯氢。

随后,废物中的纯碳和纯氢与氢气进行加氢反应。

加氢反应是指将废物中的碳氢化合物与氢气反应,生成燃料。

在反应中,催化剂起到催化作用,促使反应的进行。

最后,反应结束后,将反应产物进行冷却和分离。

冷却可以将产物从高温转化为室温,分离可以将产物中的不同组分进行分离。

常见的产物分离方法包括蒸馏、萃取和过滤等。

通过上述的费托合成工艺流程,废物可以转化为可再生燃料。

这种燃料具有高效能和低排放的特点,在环保和能源领域具有广泛的应用前景。

同时,费托合成也实现了对废物资源的有效利用,减少了废物对环境的污染和占用的土地资源。

费托合成工艺流程具有较高的技术复杂度和投资成本,但随着技术的不断进步和工艺的改进,其经济性和可行性逐渐提升。

未来,费托合成有望成为一种重要的可再生能源生产技术,为社会的可持续发展做出贡献。

一氧化碳 氢气 费托合成

一氧化碳氢气费托合成一氧化碳氢气费托合成一氧化碳氢气费托合成是一种重要的化学反应,在工业生产和科学研究中具有广泛的应用。

本文将介绍一氧化碳氢气费托合成的原理、应用和相关的研究进展。

一氧化碳氢气费托合成是一种通过合成气(一氧化碳和氢气的混合物)来制备合成燃料的过程。

这种合成燃料被称为费托燃料,是一种重要的替代能源。

一氧化碳氢气费托合成的反应过程是复杂的,包括多个步骤和催化剂的作用。

在一氧化碳氢气费托合成的反应中,一氧化碳和氢气首先被混合,并加热至一定温度。

接下来,混合气体通过催化剂床层进行反应。

催化剂起到了加速反应速率、提高反应选择性的作用。

通过催化剂的作用,一氧化碳和氢气发生一系列的化学反应,生成各种碳链长度的烃类化合物。

这些烃类化合物可以进一步被加氢、裂解和重整等反应转化为更高质量的燃料。

一氧化碳氢气费托合成的应用非常广泛。

首先,费托燃料可以被广泛用作替代石油燃料的燃料,如汽车燃料、飞机燃料等。

费托燃料具有高能量密度、低排放和可再生等优点,可以有效降低对石油资源的依赖和环境污染。

其次,一氧化碳氢气费托合成还可以用于合成其他有机化合物,如溶剂、润滑剂等。

这些有机化合物在化工行业中有着广泛的应用。

近年来,随着能源危机和环境问题的日益突出,一氧化碳氢气费托合成的研究也取得了许多进展。

研究人员不断改进催化剂的性能,提高反应的选择性和产率。

同时,研究人员也在探索新的反应条件和催化剂材料,以进一步提高一氧化碳氢气费托合成的效率和经济性。

一氧化碳氢气费托合成是一种重要的化学反应,可以用于制备合成燃料和其他有机化合物。

它具有广泛的应用前景,可以有效解决能源和环境问题。

随着研究的不断深入,相信一氧化碳氢气费托合成将在未来得到更广泛的应用和发展。

费托合成(FT合成)工艺说明

费-托合成(煤或天然气间接液化)介绍间接液化是先把煤炭在高温下与氧气和水蒸气反应,使煤炭全部气化、转化成合成气(一氧化碳和氢气的混合物),然后再在催化剂的作用下合成为液体燃料的工艺技术。

间接液化首先将原料煤与氧气、水蒸汽反应将煤全部气化,制得的粗煤气经变换、脱硫、脱碳制成洁净的合成气(CO+H2),合成气在催化剂作用下发生合成反应生成烃类,烃类经进一步加工可以生产汽油、柴油和LPG等产品。

在煤炭液化的加工过程中,煤炭中含有的硫等有害元素以及无机矿物质(燃烧后转化成灰分)均可脱除,硫还可以硫磺的形态得到回收,而液体产品品质较一般石油产品更优质。

煤间接液化技术的发展煤间接液化中的合成技术是由德国科学家Frans Fischer 和Hans Tropsch 于1923首先发现的并以他们名字的第一字母即F-T命名的,简称F-T合成或费-托合成。

依靠间接液化技术,不但可以从煤炭中提炼汽油、柴油、煤油等普通石油制品,而且还可以提炼出航空燃油、润滑油等高品质石油制品以及烯烃、石蜡等多种高附加值的产品。

自从Fischer和Tropsch发现在碱化的铁催化剂上可生成烃类化合物以来,费-托合成技术就伴随着世界原油价格的波动以及政治因素而盛衰不定。

费-托合成率先在德国开始工业化应用,1934年鲁尔化学公司建成了第一座间接液化生产装置,产量为7万吨/年,到1944年,德国共有9个工厂共57万吨/年的生产能力。

在同一时期,日本、法国、中国也有6套装置建成。

二十世纪五十年代初,中东大油田的发现使间接液化技术的开发和应用陷入低潮,但南非是例外。

南非因其推行的种族隔离政策而遭到世界各国的石油禁运,促使南非下决心从根本上解决能源供应问题。

考虑到南非的煤炭质量较差,不适宜进行直接液化,经过反复论证和方案比较,最终选择了使用煤炭间接液化的方法生产石油和石油制品。

SASOL I厂于1955年开工生产,主要生产燃料和化学品。

20世纪70年代的能源危机促使SASOL建设两座更大的煤基费-托装置,设计目标是生产燃料。

费托合成油尾气利用方案的技术经济分析

费托合成油尾气利用方案的技术经济分析摘要:费托合成技术作为尾气排放处理的一项较为先进的技术,在对尾气的处理上发挥着较大的经济效益。

而随着该技术的应用,尾气的处理效果有了大幅的提升,尾气对环境的影响也逐渐减弱。

关键词:费托合成油尾气技术经济费托合成油的应用在尾气的处理领域给许多汽车生产商、环保部门、政府组织带来了福音,因此,本文主要通过对该技术的介绍,进而是更多的企业、部门能够了解该项新技术的使用,再通过对其使用后经济效益的分析,对其在尾气排放上所取得的经济效益予以肯定,最后希望更多的企业加入到该技术的应用行列中,为环境保护作出贡献。

一、费托合成技术费托合成技术广义上而言是一种气制液技术。

该技术通过高温加压的方式,分离出了该原油材料中的有毒有害成分,使得该合成油的纯度提高,含硫、氮和芳烃等成分大幅降低,从而减少尾气排放中的会造成温室效应的气体的成分。

典型的F-T 合成工厂一般由三个部分组成,分别是:造气、F-T 合成和精制。

最为重要的是,费托合成油的杂质含量较低,燃烧后所排放的污染物少,且其排放的温室气体也大幅下降。

费托合成油在成油与天然石油的产品相比有较大的不同,它主要是利用分馏加工的应用途径,采用高温使汽油气化,同时由于该油中含有有较多的低碳烯烃等成分,会使得该油的质量更好。

并且在低温下,由于费托合成的产物主要是碳和蜡,同时还含有少量烯烃等副产品。

由于其中的烷烃含量较高,因此该油并不适合作汽油馏分,但是由于其基本不含硫、氮和芳烃等成分,因而作为优质柴油的调合组成部分或是用于生产清洁柴油,是较好的选择。

二、费托合成油尾气利用方案经济评价的原则综合性:采取定性与定量相结合的方式综合考虑费托合成油尾气现代化的发展水平与程度,综合考虑多种方案。

系统性:既要反映费托合成油尾气现代化与国家现代化的相互关系,也要反映费托合成油尾气布局自身的特点,使其组成比较完整的体系,在区域乃至全国范围内合理布局,既能全面支持当地经济的发展和优化利用当地能源,又要考虑与生态环境、社会、人文等相关因素,平衡各个区域的经济发展。

费托合成油尾气利用方案的技术经济分析

费托合成油尾气利用方案的技术经济分析朱红江【摘要】利用Aspen plus流程模拟软件可以模拟300万t/a规模的合成油项目驰放气制备LNG,即,液化天然气和LNG-合成氨联产流程,在这样的基础上比较2种方案的技术性经济指标.结果表明,LNG单产的项目室温气体CO2排放量要比LNG-合成氨联产的项目低4.94万t/a,而能源的利用效率要比联产的项目高出22.2%,相对于利润就会减少164万元/a~165万元/a.对CO2的排放量、能源效果和利润进行比较发现,LNG单项项目的技术经济指标优于LNG-合成氨联产项目.【期刊名称】《山西化工》【年(卷),期】2016(036)004【总页数】3页(P29-31)【关键词】费托合成油;尾气利用;技术经济【作者】朱红江【作者单位】山西潞安煤基清洁能源有限责任公司,山西长治046200【正文语种】中文【中图分类】TQ53;F407.2我国现阶段的能源结构主要呈现“富煤、贫油、少气”的现象,而对于煤基合成油能够将固体的燃料转化成为液体的燃料,在一定程度上缓解油品的供需矛盾。

在煤炭的利用过程中,对于CO2以及其他的污染物捕集中利用的优势和能源转化率的提高渐渐地受到我国政府的关注。

基于宏观视域分析,政府鼓励将煤作为天然气和原油的替代品。

费托合成油尾气在新鲜空气中占据的比例约为3%~8%,其中的成分主要为氢气、一氧化碳、氮气以及低碳烃类物质。

若直接燃烧或排放此类气体,不仅会造成资源浪费,还会污染环境。

因此,需要通过对比这两种方式,为合成油驰放气合理利用方案提供有效的依据[1-2]。

1.1 LNG流程模拟表1为某费托合成油项目驰放气组成。

从表1中能够看出,该种费托合成油项目驰放气的组成较为复杂,其中惰性组分为N2以及CH4。

目前,我国根据PSA浓缩氮气中的甲烷仍然局限于理论的实验中,不能够应用于工程的实验阶段。

通过合成油驰放气制备LNG流程较长,直观地能够将流程划分为变换、脱碳、甲烷化和深冷分离等4个重要的模块。

尾气循环的费托反应固定床模拟及分析

( 1 . S h a n g h a i A d v a n c e d R e s e a r c h I n s t i t u t e , C h i n e s e A c a d e m y o f S c i e n c e s , S h a n g h a i 2 0 1 2 1 0 , C h i n a ;

DOI : 1 0. 3 9 6 9 / . i s s n . 1 0 0 5 — 9 9 5 4 . 2 0 1 3 . 0 8 . 0 1 0

S i mu l a t i o n a n d a n a l y s i s o f ix f e d・ - b e d Fi s c h e r ・ - Tr o p s c h s y n t he s i s r e a c t o r wi t h t a i l - g a s r e c y c l e

第4 1卷 第 8期

2 0 1 3年 8月

化

学

工

程

Vo 1 . 41 No . 8 Au g. 2 01 3

C H E MI C A L E N G I N E E R N G( C H I N A)

尾 气 循 环 的费 托 反 应 固定 床模 拟 及 分 析

廖 波 ,赵 陆海波 ,王小泉 ,刘小浩 ,孙予罕。 '

气 和原 料气组成等对反应过程 C O转化率 和热点温度等 的影响 。结果表 明 : 在反应 过程 中的 C H 等惰性 气体体积

叙述费托法合成油的工艺流程

叙述费托法合成油的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!叙述费托法合成油的工艺流程一、准备工作阶段。

在进行费托法合成油之前,需要充分做好各项准备工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

“104kg.hrl)/(108RMB.a1)/(105kW)

4.43 4.44 4.74 4.90 5.05 5.20 9.09 9.43 9.79 10.14 10.05 10.85 2.01 2.24 2.00 1.83 1.67 1.64 7.54 8.39 7.49 6.85 6.25 6.14 1.67 1.71 1.62 1.54 1.50 1.48

净化后合成气预热后进入液体燃料合成反应器进行

其中,W是产品质量分数,行为碳原子个数,仅称为碳链

生长概掣引。假设CO的总转化率是80%,每个反应中

CO的转化率通过式(4)计算:

低温F—T反应,即图1中的FTREACT(设备17)。合成

反应产物包括烷烃、烯烃、醇和醛等,其中C1~C4是

CO总反应量=艺y。・F-以,胛=1,2,...,30

kW。

过程操作费仅考虑过程电和蒸汽消耗,以及产生电

3

三种尾气处理方案分析

本例选用3种尾气处理方案,即尾气全部燃烧。生

和蒸汽消耗的燃烧煤费用;过程收益包括产品收益,过 程产生多余的电和蒸汽收益等。因此,过程总收益计算 如下: 总收益=电能收益+产品收益+生成蒸气收益 .补充煤费用

(5)

成电和蒸汽;回收尾气中H2和CO;尾气部分燃烧满足 系统热和电需求、其余尾气回收H2和CO循环进入合成 反应器。 3.1尾气全部燃烧 …

1

引言

我国能源结构的总特点是“富煤、缺油、少气”。随

2

F.T合成过程模拟

应用Aspen Plus对F—T合成过程进行模拟,如图1

着国际油价日益增长,以煤为原料经费托(F.T)反应生

成液体燃料是解决燃料供应不足的重要途径之一。F.T

所示,单元操作模拟模型描述见表1。模拟共分成5部 分:煤气化、水气变换、合成气净化、液体燃料合成反

粗合成气含有H2S、C02和COS等酸性气体,本研

体石蜡。本研究简化模拟,只考虑反应生成C。.C,。的烷

烃,反应如式(2)所示。

究采用低温甲醇洗技术在低温高压下(.57℃,4.3 MPa) 去除酸性气体【5】,即图1中的RECTISOL(设备12,

Isentropic

nCO+(2一+1)H2一C。H2。+2+nH20,n=1,2,…,30

第29卷第1期 2012年1月29日

计算机与应用化学

Computers and Applied Chemistry

V01.29,No.1 January,2012

费托合成过程模拟及尾气处理分析

陆雪峰,孙力+,贺高红

(大连理工大学精细化工国家重点实验室,膜科学与技术研究开发中心,辽宁,大连,116024)

cm3・cm-2.s-1.cmHg。1),N2对其他气体的选择性系数见表3。

进入膜组件的气体温度为45℃,表压2.98 MPa,渗透 侧表压2.9 MPa,模拟渗透气和渗余气的组成和流量,得 H2回收率93.3%。渗余气再经过常温变压吸附(PSA)

最优方案,其经济效益比尾气全部回收(经济效益最小)

方案提高了13.5%。

回收流程[9】。N2的渗透速率JN,---4.0 GPU(1

GPU=10巧

收H:和CO的增加而逐渐减少,但是全部燃烧时可回收

的热量略大于尾气40%回收时的热量。只有尾气全部燃

烧时系统电能自给自足,并有额外电输出;尾气回收越 多,产品收益大,但系统电需求缺口增大,补充燃煤量 相应增加。

综上所述,要使系统总收益最大,尾气20%回收是

其中电能收益和生成蒸汽收益主要指剩余电力和蒸汽产

尾气燃烧发电,生成的蒸汽用余热锅炉回收,生成

高压蒸汽,通过蒸汽透平发电,并为系统提供不同等级 蒸汽。本方案除了满足过程电力和蒸汽需求,还有剩余 电力和蒸汽输出。 3.2尾气回收 回收F.T过程尾气中的有效成分H:和CO的方法包

生的收益;产品收益指F.T液体产品的收益;补充煤费

F-T liquid income

回收热量

Recycled heat

高压蒸汽收益 /(10SRMB‘a-1)

总收益 /(109RMB・a1)

回收

Offgas

肿毗。姗.Total mcome

“108RMB・a-1)

碍∞”。ry

electricity,(108RMB’a-1)/(104kg.hr"1)

3014 0.13 0 0 0 0 0 0 0.80 1.30 1.80 2.00 2,50 0 0.69 1.12 1.55 1.72 2.15

(2)

efficiency=0.9)。净化后合成气中H2S浓度<1

使用ASF模型计算产品质量分布‘71,ASF模型如式

(3)所示:

ppm,C02的回收率大于95%,甲醇溶剂通过闪蒸及N2

气提等操作再生后循环使用,即图1中的C02REM(设

%=tzn-I(1一口)2以

(3)

备13)。过程分离的C02经压缩液化储存(即图1中的 C02COMP,设备15)。分离的H2S和COS可以采用克 劳斯技术进行硫回收【6。。

各部分电耗见表2。

表2

单元操作

Unit Power

3.3尾气部分回收、部分燃烧 过程尾气可以部分经过膜分离和变压吸附回收H:和 CO,其余尾气燃烧发电生成蒸汽,满足系统电力和热量 需求。如果蒸汽和电力供应不足,需要额外烧煤补充。 本例研究4种情况,分别为20%、40%、60%和80%尾 气回收。

表3 膜分离系数

万方数据

计算机与应用化学

表4

乃6le 4 尾气 剩余 电力

Surplus

2012,29(1)

F.T过程收益 产品产量

F-T liquid vield

Income ofF-T process.

电能收益

Electricity income

补充燃煤

Supplied coal

燃煤费用

coal

cost

产品收益

F.T过程主要电耗

电耗 比例

:!!!!!:丛!i翌仑!芝竺!!翌!磐P堕2翌21里::!:P巴!!塑:

consumption/(kW)Percentage/% 膜组件 Membrane

module H2/N2

!!!!!i坚!堡!翌坠!!!P!型i鲤!!!堕!i!坐:

膜分离系数a Membrane separation coefficient

燃烧后热蒸汽进入蒸汽透平发电,即图1的GASTURB

进入合成反应器,为满足H2:CO=2:1,CO回收率控 制为85.6%。未回收气体排空。此方案需要额外煤燃料

满足系统的蒸汽和电需求。

(设备22)。余热用余热锅炉回收,即图1的HRSG(设 备23)。尾气也可以通过膜分离和变压吸附法回收H2和 CO,循环进入合成反应器增加液体产品质量。 整个系统的电耗主要在于煤粉碎、空分、CO:液化 和Rectisol单元冷量需求,另外包括泵输送电量消耗。

应和联合循环发电。

表1过程单元模拟模型描述

反应由EFischer和H.Tropsch发明,并于1936年工业化 [1-2],其原理是在催化剂(Fe或co催化剂)作用下,CO 和H2反应生成液态烃类产品。F—T根据反应温度不同可

以分为两类:低温费托反应(LTFT),反应温度200℃

一240℃,主产品为石蜡、石脑油等重组分;高温费托反 应(HTFT),反应温度300℃~350℃,可得到汽油、 柴油、溶剂油和烯烃等[3】。 F.T过程主要包括五部分【4J:

CO/N2

a

COdN2 H20,N2 CH加j2

C2,N2

C3+/N2

4经济性分析

从表2中可以看出,整个系统电耗是41400 kW。而 对于上述方案,F.T过程模拟前3个部分均一致,

系统能耗(主要指蒸汽,对应图1中的HEl和HE6)是

35000

进行过程操作费和过程收益分析时只考虑合成反应和尾

气处理部分。

潞躺.吾№

翟

暑一

孚

墨㈣

法进行比较,包括尾气全部燃烧发电,尾气回收F.T合 成有效组分(co和H2),以及尾气部分燃烧、部分回收

有效组分。

收稿日期:2011.10.20;修回日期:2011一儿.25 基金项目:国家杰出青年科学基金(21125628),教育部新世纪优秀人才支持计划(NCET-06-0272) 作者简介:陆雪峰(1987—),女,黑龙江人,硕士研究生,Email:lxyeatherine_0501@163.tom 联系人:孙力,博士,副教授,硕士生导师,E-mail:bonnia@dlut.edu.cn

摘要:费托(F.T)合成将煤炭转化为一种类似石油的液体燃料,是一种煤间接液化技术。其流程主要包括五部分:煤气化, 水气变换,气体净化,合成液体燃料和联合循环发电。合成液体燃料过程除了生成液体燃料产品之外,同时产生尾气,其主要 成分有CO、H2、CI.C4等轻烷烃,并含有少量重烷烃,尾气经过燃烧可以生成电和蒸汽,满足系统公用工程需求,而如果回 收其中CO和H:等有效组分,可增加燃料产品产量。本文应用化工流程模拟软件Aspen Plus对费托合成全流程的五部分进行模 拟,并着重对其尾气处理进行分析。本文研究3种尾气处理方法:尾气全部燃烧生成电和蒸汽,满足系统公用工程需求,如有 剩余可输送至外围电网和蒸汽管网;尾气回收H2和CO等有效组分,增加产品产量,并通过烧煤满足系统公用工程需求;尾气 部分燃烧,部分回收有效组分,如果过程的电和蒸汽供应不足需燃煤补充,本例设置不同比例的尾气回收方案。通过过程工艺 流程和公用工程系统分析,综合比较各方案的系统操作费和过程收益,确定尾气20%回收经济效益最大,而尾气全部回收时经 济效益最小。 关键词:费托合成;尾气燃烧;变压吸附:膜分离 中图分类号:TQ015.9;TP391.9;06.39 文献标识码:A 文章编号:1001.416C幢012)01--41-44