3kW15万转高速电机设计

电力拖动与自动控制课程设计

题目: 单闭环不可逆直流调速系统设计1 技术指标电动机参数: PN=3KW, nN=1500rpm, UN=220V,IN=17.5A,Ra=1.25 。

主回路总电阻R=2.5, 电磁时间常数Tl=0.017s, 机电时间常数Tm=0.075s。

三相桥式整流电路, Ks=40。

测速反馈系数=0.07。

调速指标: D=30, S=10%。

2 设计规定(1)闭环系统稳定(2)在给定和扰动信号作用下, 稳态误差为零。

3 设计任务(1)绘制原系统旳动态构造图;(2)调整器设计;(3)绘制校正后系统旳动态构造图;(4)撰写、打印设计阐明书。

4 设计阐明书设计阐明书严格按**大学毕业设计格式书写,所有打印.此外,设计阐明书应包括如下内容:(1)中文摘要(2)英文摘要目录第一章中文摘要 ············································································错误!未定义书签。

第二章英文摘要 ············································································错误!未定义书签。

实操题设计15千瓦电机正反转控制电路

实操题设计15千瓦电机正反转控制电路(原创实用版)目录1.引言2.电机正反转控制电路的原理3.电机正反转控制电路的设计4.实操题的解决方案5.结论正文1.引言在工业生产中,电机正反转控制电路是一种非常常见的电气控制方式,可以实现对电机正转、反转以及停止等操作。

本文将以一个 15 千瓦电机为例,详细介绍如何设计电机正反转控制电路。

2.电机正反转控制电路的原理电机正反转控制电路的核心部分是电气接触器,通过切换接触器的接线,可以改变电机的电源电压相序,从而实现电机的正反转。

当电机需要正转时,接通电源相序为 A-B-C;当电机需要反转时,接通电源相序为C-B-A。

3.电机正反转控制电路的设计设计一个 15 千瓦电机正反转控制电路,需要考虑以下要素:电源电压、电机功率、接触器规格等。

以下是一个简单的设计方案:(1)电源电压:假设电源电压为 380V。

(2)电机功率:15 千瓦。

(3)接触器规格:根据电机功率选择合适的接触器。

一般来说,接触器的额定电流应大于电机的启动电流。

这里可以选择额定电流为 25A的接触器。

(4)控制电路:为了实现正反转功能,需要使用两个接触器,分别控制电机的正转和反转。

将接触器 KM1 和 KM2 连接到电机的电源线上,并通过按钮 SB1 和 SB2 分别控制两个接触器的开关。

4.实操题的解决方案根据上述设计方案,可以完成 15 千瓦电机正反转控制电路的实操题。

具体操作步骤如下:(1)将接触器 KM1 和 KM2 分别接到电机的电源线上。

(2)将按钮 SB1 连接到接触器 KM1 的线圈上,将按钮 SB2 连接到接触器 KM2 的线圈上。

(3)按下按钮 SB1,接触器 KM1 吸合,电机正转;按下按钮 SB2,接触器 KM2 吸合,电机反转。

(4)当不需要电机正反转时,可以按下停止按钮,切断电源,使电机停止转动。

5.结论通过以上设计,实现了一个简单的 15 千瓦电机正反转控制电路。

YX3系列高效率三相异步电动机样本(单行本)0EE.138.181

佳木斯电动机股份有限公司技术文件0EE.138.181-2010代替0EE.138.181-2008YX3系列高效率三相异步电动机(机座号80~355)产品样本佳木斯电动机股份有限公司发布YX3系列高效率三相异步电动机(机座号80~355)产品样本1 概述YX3系列高效率三相异步电动机是我公司自行开发设计的全封闭自扇冷式三相异步电动机。

效率指标符合GB 18613-2006《中小型三相异步电动机能效限定值及能效等级》中的“电动机节能评价值”中的2级效率的规定,效率水平相当于欧洲EFF1高效电动机,并满足美国能源法规定的电动机效率指标要求。

本系列电动机机座号范围为80~355,功率等级和安装尺寸符合GB/T4772.1/IEC 60072-1和GB/T4772.2/ IEC 60072-2标准的规定。

2 产品特点YX3系列电动机整体外观(见图1)。

图1 整体外观图产品主要有以下特点:a) 电动机主接线盒位于机座的顶部,可以左右出线,满足用户不同出线方式的要求;b)机座号160及以上电机,可以根据用户需要提供定子测温装置、轴承测温装置、加热器、不停机注排油装置;c) 机座号225及以上电机,可根据用户需要提供底脚调整螺栓孔;d)接线盒、机座、端盖和风罩的外形美观、样式新颖,并且有利于降噪和通风;e) 电动机采用热分级为155(F)级绝缘系统,从而延长电机的使用寿命;f) 电动机工作制为S1,冷却方式为IC411,外壳防护等级为IP55;g) 适用于各种应用场合,如:“W”、“TH”、“WTH”、“F1”、“F2”、“WF1”及“WF2”,其中:W为户外防轻腐蚀;TH为湿热;WTH为户外湿热;F1为户内防中等防腐;F2为户内防强腐蚀;WF1为户外防中等腐蚀;WF2为户外防强腐蚀;h)为了方便连接负载,在电动机轴伸端面均预留有C型中心孔;i)机座号132及以上在电机机座底部安装有排水阀;j) 优良的起动特性;k) 电动机的高质量保证了很高的运行可靠性;l)高效、节能、安全、环保。

3kW高功率因数高频开关电源的设计

取 CF = 0. 1μF, RF = 2. 1 kΩ。 (2) 死区时间的研究 。为了防止同一桥臂 的两个开关管同时导通 ,同时给开关管提供软开 关时间 ,两个开关管的驱动信号之间应设置一死 区时 间 。在 A 2B 死 区 设 置 脚 DELAY SET A 2B ( P IN15 ) 和 C2D 死 区 设 置 脚 DELAY SET C2D ( P IN7 )与信号地之间并联不同的电阻和电容 ,即 可设置不同的死区时间 。本文采用 UC3875 芯片 在死区设置脚与信号地之间并联一电阻 RAB和一 电容 CAB可设置死区时间的方法 。其公式如下 :

电感电流出现最大峰值时的占空比为

D = Udc - U in (m in) = 500 - 2 ×198 = 0. 44

U dc

500

计算所需要的升压电感值为

L1

=

U in m in D

fSΔIL

=

2 20

×198 ×103

×0. ×4.

44≈ 76

1.

3 mH

取 L1 = 1. 3 mH。 2. 5 功率因数校正开关管的选择

2 电路设计

2. 1 EM I滤波器 EM I滤波器基本结构如图 2所示 ,它由 C1 ~

C4 和 L组 成 。其 中 L表 示 绕 在 同 一 铁 芯 上 的 共

图 1 总体结构框图

— 41 —

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

采用 EE65 铁氧体磁芯 ,原边 21 匝 , 副边 1

匝 ,用多根直径 0. 45 mm 高强度漆包线并绕 (原

三相异步电机毕业设计

学号 *************密级武汉大学东湖分校本科毕业设计(论文)132S-6 3KW三相鼠笼式异步电动机设计院(系)名称:机电工程学院专业名称:电气工程及其自动化****:***指导教师:杨长安教授二〇一四年五月BACHELOR'S DEGREE THESIS OFWUHAN DONGHU UNIVERSITYY132S-6 3KW Three-phase asynchronous motor design a rat trap typeCollege :College of Electromechanical EngineeringSubject :Electric Engineering and AutomationName :WuWenJieDirected :YangChangAnMAY,2014郑重声明本人声明所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果,所有数据、图片资料真实可靠。

尽我所知,除文中已经注明引用的内容外,本学位论文的研究成果不包含他人享有著作权的内容。

对本论文所涉及的研究工作做出贡献的其他个人和集体,均已在文中以明确的方式标明。

本学位论文的知识产权归属于培养单位。

本人签名:日期:摘要这篇论文是应届生毕业论文,它设计的主要内容有三相异步电动机的电磁设计以及它的用途。

全文分为5章,第1和第2章主要是介绍了异步电机的概念,基本结构和工作原理。

第3章建立在对电机理论的了解上,简要的讲述了电机设计的基本理论,主要原则,设计要求。

第4章是在前面4章的理论基础上,对电机参数的具体计算,这是全文的重点内容,也是该设计是否达标的具体体现。

第5章是对电机如何降低起动电流的专题研究,目的是为了更加深刻的体会,理解电机理论。

了解这些参数及工作特性将有助于我们为下面Y132S-6 3KW三相鼠笼式异步电动机设计做好准备。

关键词:异步电动机;设计;优化;绘图AbstractThis essay is a fresh graduate thesis, electromagnetic design of its main contents design of three-phase asynchronous motor and its use. The full text is divided into 5 chapters, the first and the second chapter mainly introduces the concept of asynchronous motor, the basic structure and working principle.The third chapter based on the motor theory understanding, briefly describes the basic theory, motor design principle, design requirements. The fourth chapter is in front of the theory on the basis of the 4 chapter, the specificcalculation of motor parameters, which are the focus of this paper, but also embodies the design standards. The fifth chapter is the study of how to reduce the starting current of the motor, the purpose is to understand more deeply,understand the motor theory. Understanding these parameters and working characteristics will help us prepare for the following Y132S-6 3KW three-phasesquirrel cage asynchronous motor design.Keywords: asynchronous motor; design; optimization; drawing目录摘要 (I)Abstract (II)前言 (1)第1章异步电机概念 (2)1.1异步电机的类型、特点和用途 (2)1.2异步电机的发展趋势 (2)第2章三相异步电动机的基本结构和工作原理 (4)2.1 三相异步电动机的基本结构 (4)2.3三相异步电动机的工作原理 (5)第3章电机设计基本理论 (7)3.1电机制造与设计的概况 (7)3.2电磁设计 (9)第4章毕业设计手算程序及优化方案 (12)4.1手算程序 (12)4.2电磁方案的调整 (29)第5章专题研究之提高启动转矩 (31)结论 (33)参考文献 (34)前言在直流电机、异步电机和同步电机等三大基本类型的电机中,中小型笼型转子异步电动机属于量大面广的产品,生产及应用及其普遍,其设计计算的难度和工作量比较适中,与电机学和电机设计等课程的基本内容联系非常密切。

高速电机风摩损耗计算及温升分析

[ 中图分类号] TM352 [ 文献标志码] A [ 文章编号] 1000-3983(2023)03-0001-07

Wind Friction Loss Calculation and Temperature Rise Analysis of High-speed Motor

LI Mei, LIU Aimin

型, 并对电机的拓扑结构以及计算风摩损耗所需的气

程 [9] 。 该定律实质为热力学第一定律, 其方程式为:

的物理模型进行迭代求解, 研究摩擦系数及电机转速

隙物理模型进行说明。 其次基于 Fluent 软件对所建立

对风摩损耗的影响规律。 然后将气隙的物理模型导入

ANSYS Workbench 仿真平台, 通过 Fluent 计算模块对

需要及时修改, 直到网格质量合格; (2) 单位精度应

由原来的米提高至毫米; (3) 定义材料属性, 如果所

需材料是材料库中没有的, 就需要自定义添加; (4)

将气隙设置为旋转边界, 将其中贴近转子的面等效为

滑移壁面, 其速度等于转子角速度, 来等效转子带着

气隙旋转; (5)为气隙的各个面命名, 以便导入 Fluent

转子极弧 / °

定子极数

转子极数

相数

18. 4

30

6

4

3

2. 2 基本假设

图 3 气隙建模

2. 4 气隙边界条件设置及求解

(1) 将气隙模型导入 ANSYS Workbench, 再对模

型进行网格划分, 网格的划分尤为重要, 较为精细的

网格划分有利于结果的收敛, 边角处的网格应适当加

密, 计算前应检查网格质量, 对于不符合要求的网格

motor is compared and analyzed through simulation. The result shows that the cooling effect of axial

3KW1000zh电机数据计算

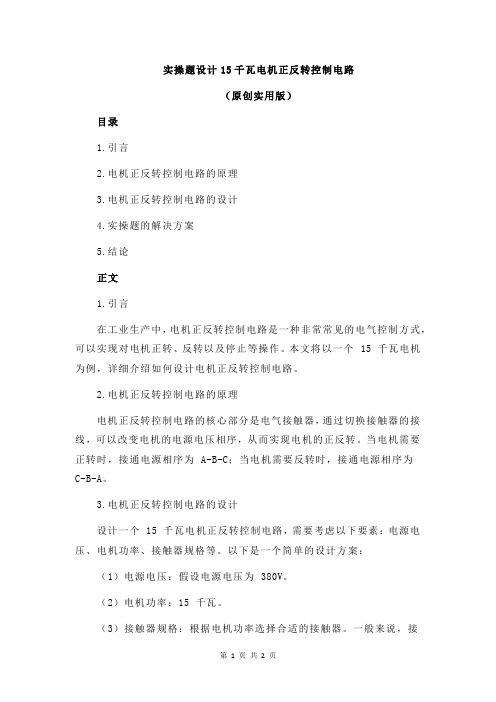

设计任务书带式运输机双级圆柱齿轮减速器设计 设计图例:1—电动机 2—V 带传动 3—双级圆柱齿轮减速器4—联轴器 5—卷筒 6—运输带设计要求:1.设计用于带式运输机的传动装置,主要完成有输送机器零、部件的工作。

2.工作在室内,单向运转,轻微振动,运输带速度允许误差为5% 3.使用期限为十年,大修期三年,两班制,在中小型机械厂小批量生产设计基本参数:数据组编号 第11组第4题输送带有效拉力/N 3800 运输带工作速度 m/s)/(v0.63 滚筒直径 mm /D500设计任务:1.完成装配图1张(A0),零件图(齿轮和低速轴)2张(A3)。

2.编写设计说明书。

Y 型三相异步电动机,电动机额定电压380伏,闭式。

查手册取机械效率:V 带传动效率95.01=η,滚动轴承效率99.02=η,闭式齿轮传动效率97.03=η,联轴器效率99.04=η,传动滚筒效率:96.05=η(其中,各机械效率值分别对应依次为闭式齿轮传动6级精度,滚子轴承,齿轮联轴器) 传动装置效率:816.096.099.097.099.095.0245423421=⨯⨯⨯⨯==ηηηηηη滚筒转速:min 064.2450063.0100060100060r D v n =⨯⨯=⨯=ππ滚筒工作机所需功率:kw Fv P w 394.2100063.038001000=⨯==电动机所需功率:kw P P wd 934.2816.0394.2===η普通V 带4~2=带i ,单级齿轮(一对)齿轮6~3=i144~186)~(36)~(34)~(22=⨯⨯==齿轮带总i i imin )3465~433(064.24)144~18(r n i n =⨯==滚筒总电动机根据求出的kw P d 934.2=、min )3465~433(r n =电动机查手册同步转速 (r/min ) 额定功率 /kw 电机型号 满载时噪音(声功率级)重量(B3) /kg 价格 /元额定电流 转速 效率 功率因素 1级 2级 3000 3 Y100L-2 6.4 2880 82.0 0.87 74 79 34 1500 3 Y100L2-4 6.8 1430 82.5 0.81 65 70 35 1000 3 Y132S-6 7.2 960 83.0 0.76 66 71 66 7503Y1327.771082.00.72616676M-8考虑到重量和成本,优先选取Y132S-6电动机,性能参数为:kw P ed 3=,min 960r n m =总传动比:8936.93064.24960===w m n n i 分配传动比: 普通V 带取8.201==带i i 减速器的传动比:25.148.28936.39012312====i i i i i 齿 取两级圆柱齿轮减速器的传动比:2312)4.1~2.1(i i =,3037.425.143.13.112=⨯==齿i i ,取3.412=i则低速级的传动比:31.33134.34.325.141223≈===i i i 齿 )(4.1299.131.33.42.12312满足条件<==<i i 0轴(电动机轴)kw P P d 934.20==min 9600rn n m ==m N n P T ⋅=⨯==187.29960934.2955095500001轴(高速轴):kw P P P 787.295.0934.2100101=⨯===ηη min 857.3428.29600101r i n n ===m N n P T ⋅=⨯==638.77857.342787.2955095501112轴(中间轴):kw P P P 677.297.099.0787.23211212=⨯⨯===ηηηmin 734.793.4857.3421212r i n n ===m N n P T ⋅=⨯==593.320734.79677.2955095502223轴(低速轴):kw P P P 57.297.099.0677.23222323=⨯⨯===ηηηmin 089.2431.3734.792323r i n n ===m N n P T ⋅=⨯==8675.1018089.2457.2955095503334轴(滚筒轴):kw P P P 519.299.099.057.24233434=⨯⨯===ηηη min 089.241089.243434r i n n ===m N n P T ⋅=⨯==649.998089.24519.295509550444传送带功率kw P P P w w 3939.296.099.0519.252444'=⨯⨯===ηηη 轴号 功率P/kw 转矩T/N.m 转速n /(r/min) 传动比 效率输入 输出 输入 输出 电机轴 2.934 29.187 960 2.8 4.3 3.31 10.95 0.96 0.96 0.98高速轴 2.787 2.759 77.638 76.862 342.857 中间轴 2.677 2.650 320.593 317.387 79.734 低速轴 2.57 2.545 1018.86 1008.677 24.089 滚筒轴 2.5192.494998.649988.66224.089高速级大小齿轮的设计 1.选定齿轮材料、热处理及精度考虑到此减速器的功率及现场安装的限制,高速级大小齿轮均选用硬齿面渐开线斜齿轮 低速级大小齿轮均选用硬齿面渐开线直齿轮 (1)高速级齿轮材料及热处理高速级大小齿轮(整锻结构)材料为20CrMnTi ,调质,表面渗碳淬火,硬度为48~52HRC ;小齿轮材料为20CrMnT i ,碳氮共渗,表面硬度为57~63HRC ,有效硬化层深0.5~0.9mm 。

3kw电机绕线方法

3kw电机绕线方法哎呀,说到这个3kW电机绕线啊,我可真是有一肚子的话要说。

这事儿,得从我那个老伙计老张开始说起。

老张,你知道吧,就是那个总是爱捣鼓点小电器的家伙。

他家里那个3kW的电机,最近出了点毛病,非得让我去帮忙看看。

那天,我一进门,就看到老张蹲在那个电机旁边,一脸的愁容。

我问他咋回事,他就开始跟我叨叨:“这电机啊,绕线绕得乱七八糟的,我试了好几次,就是搞不定。

”我一看,嘿,这电机绕线,可不就是得讲究个技巧嘛。

首先,咱们得把电机的外壳给拆了,这活儿得小心点,别把那些小零件给弄坏了。

老张递给我一把螺丝刀,我就开始拧那些螺丝。

拧的时候,你得感觉到那个螺丝的紧度,别使太大劲儿,不然那螺丝头就滑了。

外壳一拆,电机里面那些绕得跟蜘蛛网似的线圈就露出来了。

老张在旁边看着,一脸的无奈。

我说:“别急,咱们得先清理一下这些线圈。

”我拿出一把小刷子,轻轻地把那些灰尘和杂物给扫掉。

这活儿得耐心,不能急躁,不然那些线圈就乱了。

清理干净后,咱们就得开始绕线了。

这绕线啊,得按照一定的顺序来,不然电机转起来就不对劲。

我拿出一卷铜线,开始一圈一圈地绕。

每绕一圈,我都得检查一下,看看线圈是不是均匀,有没有重叠的地方。

这可是个细致活儿,得慢慢来。

绕线的时候,我还发现老张这电机的线圈有点松,我就跟他说:“这线圈得紧一点,不然电机一转,线圈就松了。

”老张听了,赶紧拿来一把钳子,帮我把线圈给夹紧。

这钳子用起来得小心,别夹得太紧,不然线圈就变形了。

绕完线,咱们还得检查一下电机的接线。

这接线可重要了,接错了,电机就转不起来。

我拿出电笔,一点一点地检查,确保每个线头都接对了地方。

老张在旁边看着,眼睛都不眨一下,生怕我接错了。

最后,我把电机外壳给装回去,拧紧螺丝。

老张在旁边帮忙,我们俩一边干活,一边聊着天。

我说:“这电机绕线啊,就得耐心,不能急躁。

”老张点点头,说:“是啊,这活儿得慢慢来,急不得。

”就这样,我们俩忙活了大半天,终于把电机给修好了。

高速电机高速电机通常是指转速超过10000r

高速电机高速电机通常是指转速超过10000r/min的电机。

它们具有以下优点:一是由于转速高,所以电机功率密度高,而体积远小于功率普通的电机,可以有效的节约材料。

二是可与原动机相连,取消了传统的减速机构,传动效率高,噪音小。

三是由于高速电机转动惯量小,所以动态相应快。

高速电机正成为电机领域的研究热点。

基于以上优点,高速电机在以下各方面具有广阔的应用前景:(1)高速电机在空调或冰箱的离心式压缩机等各种场合得到应用[6],而随着科学技术的发展,特殊要求越来越多,它的应用也会越来越广泛。

(2)随着汽车工业混合动力汽车的发展,体积小,重量轻的高速发电机将会得到充分的重视,并在混合动力汽车,航空,船舶等领域具有良好的应用前景。

(3)由燃气轮机驱动的高速发电机体积小,具有较高的机动性,可用于一些重要设施的备用电源,也可作为独立电源或小型电站,弥补集中式供电的不足,具有重要的实用价值。

由于高速电机转子上的离心力与线速度的平方成正比,高速电机要求具有很高的机械强度;又由于高速电机频率高,铁耗大,在设计时应适当降低铁心中的磁密,采用低损耗的铁心材料。

轴承的研究也是与高速电机密不可分的内容,因为普通轴承难以承受在高速系统中承受长时间运行,必须采用新材料和新结构的轴承。

目前人们正在研究的类型有气动轴承及磁力轴承。

高速电机可以有多种结构形式,如感应电机、永磁电机和磁阻电机等。

电机在高速旋转时的离心力很大,当线速度达到200m/s以上时,常规叠片转子难以承受高速旋转产生的离心力,需要采用特殊的高强度叠片或实心转子。

在转子动力学发展的近百年的历史中,出现过很多计算方法,发展到今天,现代的计算方法主要可以分为两大类:传递矩阵法和有限元法。

有限元法的运动方程表达方式简洁,规范,在求解转子动力学问题或转子和周围结构一起组成的复杂机械系统的问题时,有很多优点。

有限元法对复杂转子系统剖分庞大,计算结果比传递矩阵法准确,然而计算耗时长,占用内存大。

3MW高速永磁风力发电机设计与分析

3 MW 高速 永磁 风 力发 电机 设计 与分析

李 广 张 蕾 李志鹏

南车株洲 电机有限公司 ( 4 1 2 0 0 1 )

De s i g n a n d An a l y s i s o n t he 3 MW Hi g h- - s p e e d PM W i n d— - t ur bi ne Ge n e r a t o r L I Gu a n g Z HANG L e i L IZ h i p e n g

Ab s t r a e t :Af te r r e v i e wi n g t h e k e y p o i n t s o ft he h i g h -

负荷 , 然后用式 ( 1 ) 即电机主要尺寸计算公式 确定发电机的主要尺寸:

J [ ) 2 l e f 6. 1

1 . 2 . 1 转 子 结 构

由于永 磁体 的高磁 能积 , 高速 永磁 风 力发

电机 的几何尺寸远 小于 同功率 的中低速 永磁 发

电机和 双馈 发电机 , 具有效率高 、 结构紧凑 、 可 靠性 高、 维护量小等诸多优点 , 并且 由于采用全

功率变频 控制 , 使机 组 具有 良好的低 电压 穿越 性能, 成为风 电领域 的研究热点。 本文对高速 永

行稳定性。

1 . 2 . 2 永 磁体 尺寸

鲫 删

垤

方面。 在 永磁风 力发 电机突然短路 时, 会有很大 的暂态冲击电流, 可能导致 永磁体出现局部不可 逆 失磁 , 永磁体 的剩 磁降低 , 空载 电势下降 , 电

绕组系数。

由于永磁电机功率密度更高, 在某些场合可

以替代双馈电机和三相异步电机 。 出于节约成本

3kW高功率因数高频开关电源的设计

什么是高频开关电源?高频开关电源由以下几个部分组成:一、主电路从交流电网输入、直流输出的全过程,包括:1、输入滤波器:其作用是将电网存在的杂波过滤,同时也阻碍本机产生的杂波反馈到公共电网。

2、整流与滤波:将电网交流电源直接整流为较平滑的直流电,以供下一级变换。

3、逆变:将整流后的直流电变为高频交流电,这是高频开关电源的核心部分,频率越高,体积、重量与输出功率之比越校4、输出整流与滤波:根据负载需要,提供稳定可靠的直流电源。

二、控制电路一方面从输出端取样,经与设定标准进行比较,然后去控制逆变器,改变其频率或脉宽,达到输出稳定,另一方面,根据测试电路提供的数据,经保护电路鉴别,提供控制电路对整机进行各种保护措施。

三、检测电路除了提供保护电路中正在运行中各种参数外,还提供各种显示仪表数据。

四、辅助电源提供所有单一电路的不同要求电源。

开关控制稳压原理开关K以一定的时间间隔重复地接通和断开,在开关K接通时,输入电源E通过开关K和滤波电路提供给负载RL,在整个开关接通期间,电源E向负载提供能量;当开关K断开时,输入电源E便中断了能量的提供。

可见,输入电源向负载提供能量是断续的,为使负载能得到连续的能量提供,开关稳压电源必须要有一套储能装置,在开关接通时将一部份能量储存起来,在开关断开时,向负载释放。

图中,由电感L、电容C2和二极管D组成的电路,就具有这种功能。

电感L用以储存能量,在开关断开时,储存在电感L中的能量通过二极管D释放给负载,使负载得到连续而稳定的能量,因二极管D使负载电流连续不断,所以称为续流二极管。

在AB间的电压平均值EAB可用下式表示:式中TON为开关每次接通的时间,T为开关通断的工作周期(即开关接通时间TON和关断时间TOFF之和)。

由式可知,改变开关接通时间和工作周期的比例,AB间电压的平均值也随之改变,因此,随着负载及输入电源电压的变化自动调整TON和T的比例便能使输出电压V0维持不变。

一种紧凑型高速立式电动机的结构设计

中图分 类号 : T H1 1 3

文献标志码 : A

文章 编号: 1 0 0 7 ~ 4 4 1 4 ( 2 0 1 4 ) 0 l — o l 1 9 — 0 3

A S t r uc t ur e De s i g n o f t he Co mpa c t Type Hi gh Spe e d Ve r t i c a l Mo t o r

W EI Yi n—x i u

( L a n z h o u E l e c t r i c C o . , L t d , L a n z h o u G a n s u 7 3 0 0 5 0 , C h i n a )

Ab s t r a c t :I n o r d e r t o s o l v e t h e h i g h c e n t e r o f g r a v i t y c a u s e d b y b i g l e n g t h d i a me t e r r a t i o , t h e mo t o r v i b r a t i o n a n d s t a b i l i t y f o r t h e h i g h s p e e d v e r t i c a l mo t o r ,a d e s i g n me c h a n i s m f o p r o d u c t s t r u c t u r e i s i n t r o d u c e d t h a t t h e e x t e r n a l wi n d p a t h s y s t e m o f t h e mo t o r w i l l b e mo v e d o u t s i d e,t h e mo t o r l e n g t h d i a me t e r r a t i o i s r e d u c e d,t h e mo t o r c e n t e r o f ra g v i t y i s r e d u c e d, S O a s t o i m— p r o v e t h e s t a b i l i t y o f t h e ma c h i n e . T h r o u g h t h e t e s t a n d o p e r a t i o n, i t s h o w s t h a t t h e mo t o r i s r e a s o n a b l e i n s t uc r t u r e , t h e r u n — n i n g i s s t a b i l i t y . I t c o u l d p r o v i d e e x p e r i e n c e a n d f o u n d a t i o n or f i mp r o v i n g t h e p r o d u c t s t uc r t u r e d e s i g n . Ke y wo r d s :v a r i a b l e — f r e q u e n c y;h i g h s p e e d ;v e r t i c a l

实操题设计15千瓦电机正反转控制电路

实操题设计15千瓦电机正反转控制电路摘要:一、引言二、电机正反转控制电路的原理1.电机正转控制电路2.电机反转控制电路三、设计15 千瓦电机正反转控制电路的具体实现1.控制电路的硬件设计2.控制电路的软件设计四、15 千瓦电机正反转控制电路的实操步骤1.电路连接2.编程设置3.测试与调试五、总结正文:一、引言在工业生产中,电机正反转控制电路被广泛应用于各种机械设备中,实现了电机正转、反转以及停止等操作。

本文将针对15 千瓦电机,设计一个简单的正反转控制电路,并详细介绍其实现方法。

二、电机正反转控制电路的原理1.电机正转控制电路电机正转控制电路主要由电源、电机和正转接触器组成。

当按下正转按钮时,正转接触器接通,电源与电机相连,使电机正转。

在正转过程中,如果需要停止电机,只需松开按钮,接触器就会断开,切断电源,使电机停止转动。

2.电机反转控制电路电机反转控制电路与正转控制电路相似,主要由电源、电机和反转接触器组成。

当按下反转按钮时,反转接触器接通,电源与电机相连,使电机反转。

在反转过程中,如果需要停止电机,只需松开按钮,接触器就会断开,切断电源,使电机停止转动。

三、设计15 千瓦电机正反转控制电路的具体实现1.控制电路的硬件设计硬件设计主要包括电源、接触器、按钮和连接线等部分。

首先,根据电机的功率和电压选择合适的接触器。

然后,将接触器与电源和电机相连接,同时将按钮与接触器相连接。

最后,为了保护电路,可以在电路中加入断路器和过载保护器等元件。

2.控制电路的软件设计软件设计主要针对接触器的控制。

根据电机正反转的原理,可以使用PLC 或者继电器实现接触器的控制。

在PLC 中,可以编写相应的程序实现接触器的切换,从而实现电机的正反转控制。

四、15 千瓦电机正反转控制电路的实操步骤1.电路连接根据电路图,将电源、接触器、按钮和电机等元件连接在一起。

注意接线时要确保正确无误,避免短路和故障。

2.编程设置根据电路原理,编写PLC 程序,实现接触器的切换。

3kw风力发电机参数

3kw风力发电机参数

3kw风力发电机的参数包括:

- 额定功率:3千瓦

- 额定电压:通常为220V或380V

- 额定电流:根据额定功率和额定电压计算得出

- 额定转速:通常为200-300转/分钟

- 切入风速:发电机开始发电的最低风速

- 切出风速:发电机停止发电的最低风速

- 切换方式:可以选择自启动或手动切换发电机的工作状态- 发电机类型:根据设计和制造工艺的不同,可以分为水平轴和垂直轴发电机

- 风叶直径:风力发电机最大旋转直径,影响发电机的转速和发电能力

- 重量:发电机的净重

- 噪音水平:发电机运行时产生的噪音水平

- 寿命:发电机设计的使用寿命,通常为20-25年以上

- 维护频率:发电机需要定期维护和保养的频率。

3kW逆变电源流热管理及设计

多 采 用 模 块 电 路 ,所 以 采 用 板 级 的 热 分 析 是 比 较 准确的[51。一 般 来 说 ,温度场 的 问 题 可 等 效 为 系 统 的主要热源和热阻问题。此处在分析某型3 k W 逆 变 装 置 的 主 要 热 源 基 础 上 ,采 用 德 国 西 门 子 热 流 耦合仿真组件对其进行热仿真,以期望为实际设 备 的 布 局 和 散 热 结 构 设 计 进 行 指 导 ,使 得 电 路 系 统能够可靠工作。

考 虑 到 信 号 之 间 的 干 扰 ,故 将 直 流 滤 波 板 、功 率 板 、控制板以及无源器件分开布局。为了方便更 换 和 使 用 ,设 计 的 驱 动 电 路 和 采 样 电 路 为 分 立 的

67

第 55卷第6 期 2021年 6 月

电力电子技术 Power Electronics

Vol.55, No.6 June 2021

l 引言

电力电子领域中电能变换装置是实现能量转 换 的 重 要 组 成 ,随 着 数 字 处 理 芯 片 和 大 功 率 器 件 的快速发展,电力电子设备的效率越来越高,体积 不断缩小'但随之而来的是其愈加复杂的散热 设计|21。电能变换装置系统各种电路交叉,而其中 大部分器件的参数均会随温度的变化而变化[31。温 度 过 高 会 导 致 其 性 能 下 降 ,甚 至 产 生 电 路 失 控 和 损 坏 [41,所 以 必 须 对 设 备 进 行 预 先 的 热 仿 真 ,以图 指导设备的结构设计和热设计能够更好地保证电 路系统的稳定运行。对于电子设备的热仿真通常 分 为 3 个级别:系统级、板级和封装级。在通常的 硬 件 设 计 中 ,为 尽 量 避 免 电 磁 干 扰 (E M I ) 问 题 ,大

“Stenfan-Boltzmann”为 求 解 方 程 和 热 福 射 P 1 低精

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一台3kW、15k RPM超高速永磁电机的设计Yang Hu,Thomas Wu,L.Chow,Y.Bai,W.Wu.摘要:本文讨论了设计一个超高速永磁同步电机的步骤,并提出了一台3kW、150 000rpm的永磁同步电机的径向设计方案。

借由超高速这一特点,这台电机的功率密度可以达到2.5kW/kg之高(包括外壳重量),同时效率可达97%。

超高速带来的挑战主要包括电磁设计和机械设计两方面。

本文给出了适当的定子叠片设计,包括口径、外径、槽型、轭部厚度以及气隙等方面。

在高频情况下,临近效应和趋肤效应变得不容忽视,本文在设计中对这些效应都进行了分析并采用了多股绞线。

设计采用双层分布绕组代替同心绕组来降低谐波反电势。

转子结构被设计得足以承受高速旋转带来的强大机械应力。

本文的设计方案通过ANSYS Maxwell软件进行了优化,其仿真结果验证了电机的性能。

为配合这台高速电机,一款高速驱动的控制器也已研制成功。

关键词:永磁电机;转子;定子铁心;同步电机;导线0 引言近年来,在工业部门中对电机的高速、高效的要求与日俱增。

相比于传统电机,相同的功率输出时高速电机拥有更小的外形体积和更轻巧的质量,因而高速电机利于在相同或者更小的体积下输出更大的功率。

高速及高功率密度的特点使得高速电机在很多领域都倍受青睐,如离心式压缩机、真空泵、飞轮储能系统、机床等。

目前,针对不同应用场合的不同功率等级的高速电机都有研究[1][2][3][4],但还未见有转速在100000转每分钟以上的超高速电机的设计方案。

相较于感应电机而言,永磁同步电机拥有更高的功率密度和效率。

同时,相较于电励磁电机而言,永磁电机的转子不需要外部激励并且在结构上更为简单易于制造和维护。

由于永磁同步电机的这些特点,我们自然会选择它来实现超高速电机这一设计想法。

超高速永磁电机的设计是一项十分具有挑战性的任务,它的挑战性主要体现在它的电磁设计和机械设计这两方面中。

在高速运行的情况下,电机的各个部分都会因较大的离心力而产生很大的机械应力,不同于传统的低速运行的电机,这些方面的问题在高速电机的设计中都是需要被考虑到的[5]。

除此之外,风摩损耗以及轴承的损耗在总损耗中所占的比例相比于传统电机而言也更大,这都是由于高速运行而出现的新问题。

同时,高频的电场和磁场会引起更大的涡流损耗和铁心损耗,这必须要被考虑到。

在高速电机中,邻近效应和趋肤效应会变得十分显著,因而绕组设计也同时需要进行优化以减小相关的损耗。

总而言之,由于高速电机相比于传统电机而言在运行速度上的显著特点,谨慎地对待高速电机的建模、设计过程中的每一步都是十分有必要的。

1 电机结构对于电机而言,基于不同的应用场合,永磁同步电机有不同的结构,为具体的设计要求而选择一个合适的电机结构是电机设计时首当其冲并且十分重要的任务。

值得说明的是,电机结构的选择方案太少会使得想要提高电机性能的想法有时会显得捉襟见肘。

通常,我们会从以下几个方面来对电机设计的方案进行分析和选择。

a.磁场定向永磁同步电机磁场定向的方案一般有两种:径向磁通定向结构和轴向磁通定向结构。

尽管轴向磁通结构拥有更为简单的结构和更高的转矩[6],但在高速场合中反倒是径向磁通的结构更为常用。

轴向磁通结构的电机更倾向于“平板”形状,意味着电机的转子外径会更大,从而导致转子外径的切线速度更大,因而相比于径向磁通结构,轴向磁通结构会带来更大的机械应力,这对于材料的性能而言是个很大的挑战,因而我们不常采用轴向磁通的结构去设计一款电机。

综上所述,本文所采用的电机结构为径向磁通定向的结构,以便于减轻材料上的机械应力,便于实现电机的制造。

b.定子槽定子铁心可以开槽也可以不开槽。

增加开槽面积可以让我们放置更多的导体,这样可以减少欧姆损耗。

但是,如果电机尺寸是一定的,那么增加槽面积就意味着减少齿的面积,使得齿部结构变得脆弱,这些脆弱的部分容易在高强度的机械应力下发生变形甚至破坏,这是我们不想见到的。

目前,无槽结构的高速电机[7]已经有相关的研究并且被建议运用于高速场合,这一种结构完全消除了齿与槽的概念。

无槽结构相比于有槽结构有一些显著的优势[8],比如气隙磁场更为平滑、没有齿部饱和现象、无齿槽转矩等。

但目前无槽结构的气隙磁通密度和功率密度都远小于有槽结构,因而并没有广泛为大家所采用。

综上所述,在我们的这次超高速电机的设计中,电机将采用开槽的定子结构以便于达到更高的功率密度和效率。

c.转子结构常用的两种转子结构是表贴式结构和内嵌式结构。

当然,在本文所提议的高速电机设计中,两者都是可以使用的。

考虑在15万转每分钟的转速下的强大离心力是很有必要的。

表贴式结构的一个很大的问题就在于永磁体很难在这样高的转速下仍然保持在转子表面,它很容易在强大的离心力的作用下与转子表面分离。

但同时,内嵌式结构中比较薄的支撑结构和肋部结构也很难承受在如此高的运行速度下所产生的强大的机械应力[5]。

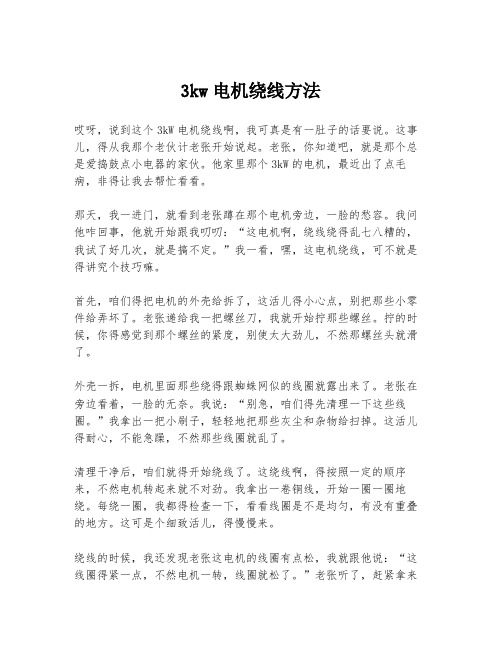

在我们的设计方案中,永磁体被放置在一个空心钛合金轴承内,如图1所示。

永磁体与转轴之间有充分的过盈配合,这样可以确保永磁体上的预紧力,这会有助于减小由很大的离心力带来的机械应力。

图1 转子结构d.永磁材料钕铁硼(NdFeB)和钐钴(SmCo)是永磁电机中最常用的永磁材料。

钕铁硼有更高的能量密度,而钐钴可以在更宽的温度区间内工作。

鉴于我们的设计并不要求在高温下运行,所以最终选择钕铁硼作为永磁材料以实现更大的功率密度。

2 电机设计a.初步确定定子尺寸定子尺寸的确定是整个设计的基础,电机的气隙、转子以及槽型的设计都是基于定子尺寸进行的。

公式(1)用于计算定子内径以及长度。

其中D为定子内径,L为定子铁心长度,τm为额定机械转矩,V0是一个常系数。

总的来说,定子尺寸取决于额定功率、转速以及冷却条件。

常数V0取决于冷却方式和电机的功率等级。

V0越大,则电机的体积越大,但电机的热应力会更小。

在本次设计方案中,我们取V0=1.2×10−4m2/N(10in3/fl∙lb),这一取值采取风冷方式电机的典型值。

当V0确定后,我们就能选择合适的长度和直径的比例了。

在超高速的应用场合,我们需要避免较大的转子外径,因为转子外径过大会带来转子外径切线速度过高的问题,在前面已经提及,过高的切线速度将会是对转子材料的严峻考验。

考虑到上述特点,定子内径的尺寸也要适当才行。

同时,定子长度也需要加以控制,若转轴过长,轴承的应力将会成为一个很突出问题。

但是过小的定子内径也会使得电机的装配工作十分困难,尤其是绕组的装配。

考虑到上述的种种因素之后,结合实际的设计与生产的经验,我们取D与L相等,这使我们在诸多限制因素下取得了一个比较好的平衡效果。

b.定子铁心设计定子铁心的设计主要包括轭部厚度的设计和槽距的设计,设计目标是使得铁心内有尽可能大的磁通密度。

欠妥的设计可能会使铁心内部的磁通分布不均匀,导致一部分铁心饱和的同时一部分铁心却工作在很低的磁通密度下,这将造成铁心的浪费和成本图2 一对极下的磁通密度曲线和磁力线的上升,是十分不经济的。

图2所示是电机的平面图,上面的图所示是电机轭部和气隙处的磁通密度分布,这幅图选取了一对极下的情况。

我们将关注电机齿部和轭部的磁通密度。

适当地选取轭部厚度和槽距,可以使得这两部分的磁通密度很接近。

从图2中我们可以看出,通过轭部的总磁通等于半个极距下的气隙磁通,因此,我们可以将这半个极距下的气隙磁通求和来求出铁心中的总磁通。

式中l为电机长度,P为极数。

由此可知,铁心磁通密度为其中d c为轭部厚度。

通过一个定子齿的磁通可以通过计算一个槽距下的气隙磁通获得,一个槽距包括一个齿的跨度和一个槽的跨度。

在我们的设计中,采用24槽一对极的结构,因而每极下有12个齿,实际上我们十分关注那些拥有最大磁通密度的齿,因为这些部位要承受更大的压力,如果这些部位的设计达到了我们的要求,那么其它部分自然也不会出问题。

可以发现,其实我们要重点观察的齿其实就是磁极所正对着的部分。

由于槽距(一个槽的跨度)远小于极距(一个磁极的跨度),我们可以假设通过齿部的磁通是恒定不变的,其值等于变化的磁通密度的幅值,因而,这部分磁通可以由公式(4)计算得到。

其中τs为槽距。

齿部的磁通密度可以在齿部的横截面上求得。

其中t s为齿距。

在前面的推导中我们已经得到了齿部磁通和轭部磁通的关系,由于槽距和极数都是确定的量,因而我们可以得到用槽距和极数表示的磁通之间的关系如下所示。

在我们的设计中,我们将这一比率定在0.8,并且我们将齿距设计成槽距的一半(即一个齿的跨度和一个槽的跨度是一样的),这样我们就可以得到轭部厚度。

c.定子绕组及槽型设计定子绕组每相匝数可由公式(8)计算得到。

其中Vφ,rated为额定相电压,f e为电频率,N̂和Φg,pk由公式(9)、(10)确定。

N a是每相串联匝数,kω是绕组系数(短距绕组、分布式绕组、斜槽等因素的折算系数)。

N a与N c(每个线圈的匝数)的关系如式(11)所示。

每个线圈的匝数可以表示为:式中分子中的常数1.1是考虑漏磁后的补偿系数,因在推导这一公式时并没有考虑到漏磁的问题。

图3所示是定子槽的截面。

要确定槽的尺寸,就必须考虑额定电流,公式(13)体现了电机输入功率、相电压和相电流三者间的关系。

同时相电流也可以用电流密度和槽的尺寸表示。

其中J s为电流密度,N s是槽数,r s是槽的宽度和跨度之比,d s是槽的深度。

图3 定子槽截面电流密度是由冷却条件和导热性共同决定的。

上述公式可以为我们选择合理的槽型和尺寸提供相应的限制条件,更进一步的优化以及最终的结构确定要借助相应的仿真软件,这些工作在本次设计中也都已经完成。

d.气隙磁通设计气隙磁通的设计对于整个电机的性能而言十分重要,它会决定电机的磁通密度和工作点。

在本文提出的超高速电机中,所采用的特殊的转子结构要求对气隙磁通的设计分析也不同寻常。

不像传统的永磁电机有转子铁心,本文中的超高速电机的设计方案在转子中只有永磁体。

图4是一个永磁材料的B-H曲线的示例。

B r被称为剩磁,H c是矫顽力。

我们可以发现其中B m和H m是相关的,如果我们将永磁体的工作点选取在B mR=αm B r,则此时有H mR=−(1−αm)H c,其中系数αm被称为永磁体的“工作点”。

当我们选取工作点为0.5时我们可以得到最大的能量。

但实际中,为了预防退磁和拐点效应,工作点常常被选取为略大于0.5。

图4.1 永磁材料的B-H曲线图4.2是转子和气隙的示意图。

其中D r为永磁体的直径,g eff是有效气隙厚度。

图4.2 转子及气隙电机的磁路方程可以写成:其中H g和H m分别是气隙中和磁体中的磁场密度。

因为圆筒状的气隙和磁体表面几乎是相同的(A g≈A m),公式(15)可以改写成包含磁通密度的形式:重新整理式(16)可得式中P c被称为磁导系数,显然P c是由αm决定的。