芳纶纺丝关键技术

高性能增强材料——芳纶纤维

高性能增强材料——芳纶纤维安源摘要: 芳族聚酰胺纤维由美国杜邦公司于20世纪60年代首先开发并最早实现工业化生产。

该产品可以用做增强材料。

介绍芳族聚酰胺纤维的发展、性能、制备及其应用。

关键词:芳纶;性能;制备;应用1 概述增强材料就像树木中的纤维,混凝土中的钢筋一样,是复合材料的重要组成部分,并起到非常重要的作用。

它不仅能使材料显示出较高的抗张强度和刚度,而且能减少收缩,提高热变形温度和低温冲击强度等。

复合材料的性能在很大程度上取决于纤维的性能、含量及使用状态。

例如在纤维增强复合材料中,纤维是承受载荷的组元,纤维的力学性能决定了复合材料的性能。

芳纶是芳族聚酰胺纤维的通称,主要分为聚对苯二甲酰对苯二胺(PPTA)纤维(芳纶1414)和聚间苯二甲酰间苯二胺(PMIA)纤维(芳纶1313)。

美国杜邦公司于20世纪60年代首先开发出芳纶1313和芳纶1414 ,并最早实现工业化生产(商品名分别为Nomex和Kevlar)。

1987年推出了KevlarHT、Kevlar68和Kevlar149。

1986年荷兰阿克苏(Akzo)公司生产出Twaron纤维; 1987年日本帝人公司生产出Technora纤维。

而中国于1972年开始进行芳纶的研制工作,并于1981年通过芳纶14的践定,1985年又通过芳纶1414的鉴定,它们分别相当于美国杜邦公司的Kevlar29和Kevlar49。

2 全球芳纶纤维的发展概况全球芳纶纤维产能主要集中在日本、美国和欧洲,生产芳纶纤维的公司也较为集中,目前全球从事芳纶纤维生产的厂家主要有5个:美国杜邦公司(Kevlar)、日本帝人公司(Twaron、Technora)、俄罗斯卡明斯克化纤股份公司(SVM、Apmoc、Rusar)和特威尔化纤股份公司(SVM、Apmoc)、韩国科隆公司(Kolon),其他国家或公司仅有少量生产。

2009年,全球芳纶纤维生产能力约9.51万t/a,其中对位芳纶纤维产能约6.61万t/a,杜邦和帝人二家公司产能合计6.15万t/a,占对位芳纶纤维产能的93%;间位芳纶纤维的产能约为2.9万t/a,主要的生产公司仍为杜邦公司,产能为全球总产能的75%以上。

我国芳纶纤维的生产、应用状况及存在的问题

我国芳纶纤维的生产、应用状况及存在的问题摘要:芳纶纤维是一种高强度、高模量,并具有良好的热稳定性的增强型和功能型纤维材料,多以复合材料的形式应用。

文章阐述了目前我国芳纶纤维生产发展状况,介绍了芳纶纤维在军工、航空和汽车等领域的应用状况,讨论了我国芳纶纤维存在的一些主要问题。

关键词:芳纶纤维,生产,应用芳纶纤维是一种分子构型沿轴向伸展、分子排列整齐、高结晶度、高取向度的材料,具有相对密度小、耐疲劳、耐剪切等一系列优异性能。

它具有的很高伸直平行度和取向度的分子结构决定了芳纶纤维具有高强度和高模量,并具有良好的热稳定性。

芳香族聚酰胺分为邻位、间位、对位。

邻位类无商业化价值,间位、对位的芳香族聚酰胺已商品化生产。

间位类通常指芳纶1313,其以耐热性、难燃性和耐药品性优异为特征;对位类通常指芳纶1414,其以高强力、高弹性模量和耐热性为特征。

我国于20世纪80年代初研制的两种纤维产品分别是芳纶1414[聚对苯二甲酰对苯二胺(PPTA)]纤维和芳纶14[聚对苯甲酰胺]纤维,统称为芳纶纤维,其中以PPTA应用最为广泛。

杜邦和恩卡公司分别把PPTA注册为Kevlar和Twaron商品名[1]。

1.芳纶纤维生产发展现状1.1芳纶纤维的基本概况我国芳纶纤维的研制开发起步较晚,从20世纪80年代起,国内先后有多家企业、高校和研究所对芳纶国产化进行了深入研究,主要有晨光化工研究院、东华大学、上海合成纤维研究所、沈阳红星、广东彩艳、烟台氨纶、河南神马、航天科工六院等进行了研究开发。

目前,我国间位芳纶已攻破技术难关,产品性能稳定,基本上实现了产业化生产,国产产品在国内占有一定的市场份额,并且还有部分产品出口到国际市场。

但我国对位芳纶纤维发展较慢,一些科研院所和企业建设了中试装置,但产量较小,产品质量与国外产品也有一定差距。

对位芳纶的产能主要集中在日本、美国和欧洲。

1998年,荷兰AKZO-Nobel 公司的功能纤维部与荷兰Acordis公司合并重组,成为后者的纤维商务部。

芳纶综述

芳纶合成工艺及应用【摘要】芳纶是一种高强度,高模量,耐高温,低密度,耐磨性好和的有机合成的高科技纤维,并且其化学稳定性好,对橡胶有良好的粘着力。

是20世纪六、七十年代开发出的重要材料。

它是在聚酰胺的基础上开发出来的一类产品,为了提高尼龙的耐热性,就要导入芳香环,这一点人们早就熟知了,于是就出现了芳香族聚酰胺,芳纶的全称是芳香族聚酰胺纤维。

芳纶主要分为邻位、间位、对位三种,而邻位无商业价值,已工业化的芳纶主要是芳纶1313(聚间苯二甲酰间苯二胺纤维)和芳纶l414(聚对苯二甲酰对苯二胺纤维)两大类。

本文将简单的介绍一下芳纶的国内外的发展状况,着重介绍芳纶的制备、性能和芳纶在各个方面的应用,并简要的分析了目前芳纶存在的问题。

【关键词】芳纶;发展状况;制备;性能;应用1芳纶简介及国内外发展状况1.1简介芳纶性能优良,应用广泛,可应用于航空航天工业、IT产业、国防工业、汽车工业、耐热及防护服装、增强混凝土及复合材料、运动器材等。

由于其质量轻、强度高、耐热耐腐蚀性好,具有广阔的发展前景。

芳纶的全称是芳香族聚酰胺纤维。

1974 年,美国贸易联合会(FTC. 为U.S.Federal Trade Commission 的缩写)将他们命名为“Aramid fibers”,我国称为芳纶。

其定义是:至少有 85 % 的酰胺链(-CONH-)直接与两苯环相连接。

根据此定义,可把主要化学链和环链脂肪基的一般聚酰胺聚合物和其清楚的分开。

[1]它有一些列的产品。

在美国,开发芳香族聚酰胺的背景是宇宙开发和军事用途的需要,特别是对耐热性纤维的需求不断高涨。

因此,芳香族聚酰胺的主要用途几乎都是纤维,非纤维的用途很少。

1.2国外发展概况与尼龙的问世一样,芳香族聚酰胺的问世也是美国杜邦公司研究的成果。

利用酰氯与胺类反应,通过界面缩聚反应制取聚酰胺,这是早为人们熟知的。

但是1951年,杜邦公司的Flory,Morgan等人发现用低温溶液聚合法有可能制备聚酰胺,这就为芳香族聚酰胺的诞生打下了基础,然后于1953年首次合成了芳香族聚酰胺“Aramid”。

芳纶1313纤维制备技术进展

基金项目:江苏省2003科技攻关项目资助;作者简介:陈蕾(1971-),女,副研究员,在职博士,主要从事高性能成纤高聚物的合成及成形工艺研究,发表论文二十余篇,曾获得上海市实用新型专利奖一项。

综 述芳纶1313纤维制备技术进展陈 蕾,胡祖明,刘兆峰(东华大学纤维材料国家改性重点实验室,上海 200051) 摘要:在41篇参考文献的基础上,综述了耐高温芳纶1313纤维的制备技术、改性及进展,比较了几种纺丝方法的优缺点,提出了适合我国国情的芳纶1313纤维的工艺路线。

关键词:芳纶1313;纤维;纺丝方法;进展全芳香族聚酰胺泛指至少有85%的酰胺键和两个芳环相连的长链合成聚酰胺,由此类聚合物制得的纤维称为芳香族聚酰胺纤维(Aramid fiber )。

在我国,此类纤维被称作芳纶,其中间位芳香族聚酰胺2poly (m 2phenylene is ophthalamide )(MPD 2I )纤维称为芳纶1313。

芳纶1313纤维有着优秀的耐热性、耐焰性和纺织加工性能,虽然价格比常规纤维高出10倍,但在有特殊需要的场合,它有着不可替代的作用。

芳纶1313是耐高温纤维中发展的最好的一个。

它的用途主要集中在热防护服、滤材、阻燃装饰布。

芳纶1313纤维为原料的防护服包括产业用、军用、消防用。

作为滤材,芳纶1313滤布的连续最高使用温度是204℃。

芳纶1313还可以造纸,一方面作为H 级的耐高温电器绝缘纸,一方面用于制造蜂窝材料。

目前,芳纶1313的用途不仅仅局限于产业用纺织品,还广泛应用于民用产品,如阻燃的纺织装饰材料,床上用品等[1]。

1 纤维的结构和性能聚间苯二甲酰间苯二胺是由间苯二胺和间苯二甲酰氯缩聚而成,化学反应式为:n NH 2NH 2+n Cl -CO -Cl —NH -CO CO —n+2n HCl芳纶1313纤维大分子中的酰胺基团以间位苯基相互连接,其共价键没有共轭效应,内旋转位能相对对位芳香族聚酰胺纤维低一些,大分子链呈现柔性结构,其强度及模量和通常的聚酯、尼龙相当[2]。

我国芳纶纤维目前生产应用的状况以及存在的问题修正

我国芳纶纤维目前生产应用的状况以及存在的问题近年来,我国一直致力于芳纶纤维国产化、规模化的技术开发,芳纶纤维也被中国化纤工业协会列为“绿灯项目”。

但由于芳纶纤维具有重要的战略意义,发达国家对其一直实施技术封锁和有限禁运,导致国内芳纶产业起步晚,多层技术壁垒尚未根本破解,严重制约了产业发展。

专家指出,在夹缝中求生存的我国芳纶纤维产业如何集中优势力量抓紧突破国外技术壁垒,提早实现产业化已显得至关重要。

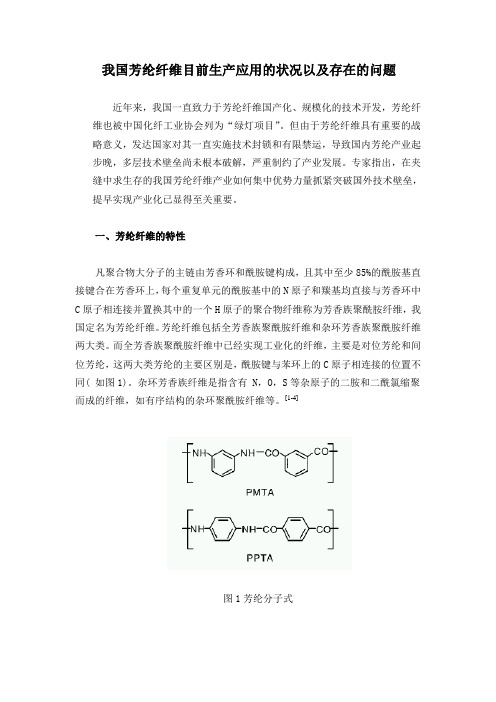

一、芳纶纤维的特性凡聚合物大分子的主链由芳香环和酰胺键构成,且其中至少85%的酰胺基直接键合在芳香环上,每个重复单元的酰胺基中的N原子和羰基均直接与芳香环中C原子相连接并置换其中的一个H原子的聚合物纤维称为芳香族聚酰胺纤维,我国定名为芳纶纤维。

芳纶纤维包括全芳香族聚酰胺纤维和杂环芳香族聚酰胺纤维两大类。

而全芳香族聚酰胺纤维中已经实现工业化的纤维,主要是对位芳纶和间位芳纶,这两大类芳纶的主要区别是,酰胺键与苯环上的C原子相连接的位置不同( 如图1)。

杂环芳香族纤维是指含有 N,O,S等杂原子的二胺和二酰氯缩聚而成的纤维,如有序结构的杂环聚酰胺纤维等。

[1-4]图1芳纶分子式芳纶纤维具有超高强度、高模量、耐高温、耐酸碱、质量轻等优良性能,其中比强度是钢的5 ~ 6倍,模量是钢丝和玻璃纤维的2 ~ 3倍,韧性是钢丝的2 倍,而密度仅为钢丝的1 /5 左右。

芳纶是综合性能优良、产量最大、应用最广的高性能纤维,在高性能纤维中占有重要的地位,在国防,航空航天,汽车减重节能减排,新能源开发等各方面具有不可替代的作用。

[5]二、芳纶纤维的分类芳纶主要分为两种:间位芳纶和对位芳纶。

2.1 间位芳纶间位芳纶,即聚间苯二甲酰间苯二胺纤维,我国称之为芳纶1313。

间位芳纶具有长久的热稳定性,这是其最重要的特性,可在200 ℃高温下长期使用不老化,具有极佳的尺寸稳定性。

间位芳纶具有本质阻燃性,其极限氧指数值(LOI)>28 %,在空气中不会自燃、融化,也不会产生熔滴,离焰自熄。

间位芳纶纳米纤维的静电纺工艺

间位芳纶纳米纤维的静电纺工艺康卫民;刘晓红;马晓敏;赵卉卉【摘要】以间位型芳纶/N,N-二甲基乙酰胺(PMIA/DMAC)为纺丝液,采用静电纺丝技术成功制备出PMIA纳米纤维膜,采用单因素变量法探讨了电纺工艺对PMIA 纳米纤维形态的影响,并通过SEM图像及直径分布获得了电纺PMIA的较佳工艺参数为:纺丝液质量分数14%,电压25 kV,进液速率0.2 mL/h,接收距离16 cm.采用红外、TG测试手段表征了PMIA纳米纤维膜的结构和热稳定性能.结果表明:PMIA 纳米纤维膜的玻璃化转变和热分解温度分别为273℃和431℃,具有着良好的热稳定性能.【期刊名称】《天津工业大学学报》【年(卷),期】2016(035)001【总页数】7页(P6-11,16)【关键词】静电纺;间位型芳纶(PMIA);耐高温;纳米纤维【作者】康卫民;刘晓红;马晓敏;赵卉卉【作者单位】天津工业大学纺织学院,天津300387;天津工业大学中空纤维膜材料与膜过程省部共建国家重点实验室培育基地,天津300387;天津工业大学纺织学院,天津300387;天津工业大学纺织学院,天津300387;天津工业大学纺织学院,天津300387【正文语种】中文【中图分类】TS102.64;TS104.76芳纶纤维的分子链主链由苯环酰胺键组成,具有很强的氢键网络结构,具有优异的耐高温性能、耐化学腐蚀性和机械性能[1-3],在新能源、环境产业及高温防护等领域得到广泛的应用[4].对苯二甲酰对苯二胺(PPTA)和间苯二甲酰间苯二胺(PMIA)纤维是已开发的芳纶纤维中的典型代表,其中间位芳纶(PMIA)是目前最为常用的耐高温纤维之一,1967年杜邦公司率先实现工业化生产,取名为Nomex[5].国际上除了美国的杜邦公司以外,美国Parker-hannifin公司,日本的Teijin公司、帝人公司、尤吉尼卡公司,英国JDR、德国Kutting及印度Polyhose等公司也相继生产了芳纶纤维及其制品,我国山东泰和新材料有限公司和广东彩艳公司也实现了间位芳纶纤维的产业化生产[6].静电纺丝技术是一种利用高压电场力制备纳米纤维的方法,它主要是借助高压静电场使聚合物溶液或熔体带电,在液体表面形成锥状液滴,称为“泰勒锥”[7-8].当泰勒锥表面的电荷斥力超过其表面张力时,就会在泰勒锥的顶端高速喷出微小液体射流,射流在一个较短的距离内经过电场力的高速拉伸、相分离、溶剂挥发与固化,最终沉积在接收装置形成纳米纤维膜材料[9-10].当纤维直径降至纳米量级时,由直径细化带来的尺寸效应和表面效应,特别是由微纳米纤维堆积而成的聚集体纤维材料还具有孔径小、孔隙率高、连通性好、堆积密度可控等优点,可显著提升纤维材料在的应用性能,特别是将耐温和耐化学性能优异的芳纶高分子材料制备的纳米纤维膜材料将在耐高温精细过滤材料、动力锂离子电池隔膜等领域具有广泛应用前景[11-14].本文以PMIA聚合物为原料,N,N-二甲基乙酰胺为溶剂,采用静电纺丝技术成功制备出PMIA纳米纤维膜,重点探讨了纺丝液浓度、纺丝电压、挤出速率、接收距离等对PMIA纳米纤维形貌的影响,并对PMIA纳米纤维膜的组成结构、热性能等进行了分析表征.本实验通过对间位芳论溶液静电纺丝工艺的深入探讨,得到具有耐高温防火性和良好尺寸稳定性的PMIA纳米纤维膜,可广泛用于高温过滤、防护、电池隔膜传感和生物医学等领域.1.1实验原料和仪器实验原料和仪器分别如表1和表2所示.1.2纺丝液的制备将称量好的PMIA加入一定量N,N-二甲基乙酰胺(DMAC)溶剂,在广口瓶中混合溶解成质量分数为10%~18%的PMIA/DMAC纺丝溶液,在60℃下搅拌5 h,直到溶液呈完全均匀状态,静置,脱泡24 h待用.1.3间位型芳纶膜的制备图1为本实验采用的静电纺丝装置的示意图.装置主要由气动给液系统、喷丝头、纤维收集板和高电压发生器4个部分组成.用滴定管吸取一定量的纺丝液,与通过注射器、微量注射泵相连接,喷丝针孔(直径为0.8 mm)与高压电源正极相连组成了供液-喷丝装置;收集装置为一个表面覆盖铝箔的旋转收集板并且接地;由高压发生器提供静电纺所需的电场.采用单因素变量分析法,通过调节高压电源的电压、进液速率、收集轮与喷丝头之间的距离等工艺参数,探讨最后得出电纺PMIA 最佳工艺参数.具体工艺参数如表3所示.1.4性能测试采用TM1000扫描电子显微镜对将待测样品喷金后用扫描电子显微镜观察纤维的微观形貌,得到SEM照片.并用Image-Pro Plus 6.0对其中的100根纤维进行直径测量,求出平均直径,并绘制直径分布图.采用AvaTar 360FTIR傅里叶红外光谱分析仪对纯PMIA膜测试了红外光谱,采用KBr压片法,扫描范围为500~4 000 cm-1,分辨率为4 cm-1.采用热失重仪TGA(与DSC分析联用)分析样品的热稳定性及降解行为,在氮气保护下,测试的温度范围为40~1 000℃,升温速率为10℃/min.以失重5%时的温度作为起始失重温度.2.1工艺参数对静电纺PMIA纳米纤维形貌的影响2.1.1纺丝液浓度图2为不同纺丝液浓度下制备的PMIA纳米纤维膜的SEM照片及直径分布图.其他参数:电压22 kV,距离16 cm,进液速率为0.2 mL/h.浓度是影响纤维形态的一个重要因素,纺丝液浓度在一定范围内的上升会影响纤维直径的分布.纺丝浓度越大纤维越不易喷出,纤维拉伸也不充分,易产生并丝、纤维缠结等现象.浓度过小则溶液过稀,不易形成纤维,喷出的纤维过细强力不够易断裂,易形成液滴.由图3可以看出,随着纺丝液浓度的增加,纤维的平均直径呈增大趋势.纺丝液质量分数为10%时,纤维数量较少,纤维直径过细,主要分布在20~50 nm之间,且有蛛丝和液滴、断头的现象;纤维孔隙较大,分布疏松;纺丝液质量分数为12%时,纤维分布较杂乱,纤维直径已明显增大但纤维的分布范围较宽,簇状较明显,纤维缠结.纺丝液质量分数为14%时,纤维图像具有很明显的改观,纤维直径分布均匀,粗细适中,且断丝和疵头、缠结等现象很少,纤维分布紧密,孔隙率和孔径大小适中.纺丝液质量分数为16%时纤维已开始出现并丝现象,且纤维直径分布范围较宽,已经出现了很明显的纤维粗细不匀.纺丝液质量分数为18%时,纤维并丝现象严重并成团状,纤维直径分布严重不均匀,且分布范围宽至20~180 nm,纤维并丝现象非常严重.综合纺丝过程和纤维形貌可知,质量分数为14%为PMIA的较佳的纺丝液浓度.2.1.2纺丝电压图3为以最佳纺丝液质量分数14%下不同电压的PMIA纳米纤维膜的SEM照片及直径分布图.其他参数:距离16 cm,进液速率0.2 mL/h.纺丝电压是纤维成形的重要原动力,一般认为电压越大,纤维受到的电场力越大,对射流的牵伸越充分则纤维越细.电压过大,纤维会因过细而断裂,强力下降.相反,电压越小则射流表面的静电斥力不足以使其充分拉伸变细,不利于均匀纤维的形成,过小甚至导致无法纺丝.由图3可知,纺丝电压在16~28 kV范围变化时,对PMIA纳米纤维平均直径的影响比较小,主要表现为对纤维形态的影响.在22 kV电压及其以下时,纤维均出现了较为明显的断丝现象,纤维严重粗细不匀,纤维直径分布范围较宽;电压为25 kV时,纤维基本无断丝和并丝现象,直径分布均匀,粗细适中,纤维形貌良好;当电压增至28 kV时,纤维出现大量分裂现象,直径分布严重不均匀,纤维形貌状态不佳,可见电压过大或过小均会导致纺丝状态的不稳定,使得纤维成形受到不利的影响,较佳的纺丝电压为25kV.2.1.3溶液挤出速率图4为以最佳纺丝液质量分数14%,施加电压25 kV下不同进液速率的PMIA纳米纤维膜的SEM照片及直径分布图,接收距离为16 cm.挤出速率的大小不仅影响纤维膜的形貌,还影响到纤维的生产效率.进液速率大,从喷丝口喷出的射流在电场中被加速的时间就越短,使得纤维被牵伸的程度降低;在电场不变的条件下,挤出速率越大,收集到的纤维会相对比较粗,但进液速率过大可能会出现液滴和并丝等现象.进液速率过小则会发生断丝现象或者纤维过细.从图4看出,以0.2 mL/h进液速率纺出来的纤维直径均匀无杂乱断丝现象,纤维之间没有粘连现象,形貌很好,纤维分布范围较窄,粗细均匀适中;当纺丝液挤出速率大于0.4 mL/h的纤维缠结粘连现象严重,并丝现象严重,且挤出速率越大,纤维直径明显增大,纤维直径分布范围变宽,纤维粗细两极分化严重.这主要由于纺丝速度过大,使得射流在电场的作用下纤维牵伸不足,溶剂挥发不完全,而形成并丝粘连现象,可见较佳的进液速率为0.2 mL/h.2.1.4接收距离图5为以纺丝液质量分数14%,电压25 kV,进液速率0.2 mL/g下不同接收距离的PMIA纳米纤维膜的SEM照片及直径分布图.接收距离为喷丝口到接收装置之间的距离,与纤维在空中飞行的时间相关.理论上接收距离越大,纤维牵伸充分,纤维越细;距离过远,纤维会发生断裂或接收不到的现象;距离过小会使纤维牵伸不充分,溶剂来不及挥发,纤维中会出现珠节、堆积和并丝的现象.由图5可以看出,纤维平均直径随着距离的增大而呈下降趋势,且距离为12 cm和14 cm时的纤维直径相比而言较粗,有轻微的并丝现象,粗细分布不均匀;距离为16 cm的纤维细度适中,直径分布均匀,纤维无明显的并丝缠结现象,纤维成形状态良好;距离为18 cm时的纤维有缠结并丝现象,孔径大小不均匀;距离为20 cm时的纤维断丝较多,纤维直径较细,这是因为接收距离过大使得纤维过度拉伸而发生纤维断裂的现象.故选择16 cm的接收距离为最佳选择.2.2红外光谱分析图6为所制得纳米纤维膜的红外光谱图.由图7可知,间位芳纶分子链呈锯齿型排列,主要是由酰胺键和苯环构成的,波数为3 285.2 cm-1左右的吸收峰为酰胺键中N—H键的伸缩振动引起的,波数为778.6 cm-1处吸收峰是酰胺中N—H键的弯曲振动引起的.波数在1 655.6 cm-1的吸收峰为酰胺键中C=O键的伸缩振动引起的;波数为3 056.3 cm-1、1 606.8 cm-1、1 529.8 cm-1、1 486.9 cm-1和1 409.3 cm-1这5处的吸收峰为苯环的特征峰;1 249.2 cm-1处为C—N键的伸缩振动峰.红外谱图进一步证实了所制得纳米纤维膜的主要成为PMIA.2.3 TG和DSC分析图7和图8分别为电纺PMIA纳米纤维膜的TG 和DSC曲线.从图7中可以看出,从TG曲线可知电纺PMIA纳米纤维膜的质量随温度的变化可以分为3个阶段. 第1个阶段结束温度在100℃左右的范围,这个过程中膜质量的下降主要是膜中水分和溶剂DMAC溶剂的挥发造成的,质量下降的比较少且比较平缓.结合DSC曲线可知,在100℃附近出现明显的吸热峰.第2阶段为100~270℃之间,该阶段质量下降由纤维膜中中残留的合成剂(间苯二胺和间苯二甲酰氯)的分解或小分子助剂、增塑剂的分解造成,在DSC曲线中240℃附近对应出现一个较小的放热峰;第3阶段失重从431.1℃开始急剧增加,该阶段失重由PMIA大分子分解造成,即是PMIA膜的分解温度,TSC曲线中466℃处出现极大的放热峰,该阶段热失重率达38.82%.由此可见,PMIA纳米纤维具有优良的耐热性能,主要是由于亚甲基酰胺之间和C-N键旋转的高能阻碍了PMIA分子链成为完全伸直的直链,而成为锯齿状的大分子链结构.晶体内部氢键作用非常强烈,使其化学结构稳定,从而拥有优良的耐热性、阻燃性和耐化学腐蚀性[15-16].此外,在270℃左右出现了一个小的放热峰,该温度为PMIA的玻璃化转变温度.以PMIA/DMAC为纺丝液,采用静电纺丝技术可成功制备PMIA纳米纤维膜,其较佳的电纺工艺为:纺丝液质量分数为14%,电压为25 kV,进液速率为0.2mL/h,接收距离为16 cm;所制得的PMIA纳米纤维膜玻璃化转变和热分解温度分别为273℃和431℃,具有良好的热稳定性能,在耐高温精细过滤材料、动力锂离子电池隔膜等领域具有广泛应用前景.【相关文献】[1]裘愉发.主要高性能纤维的特性和应用[J].现代丝绸科学与技术,2010,25(1):17-19,24. QIU Y F. The main features and application of high performance fiber[J]. Modern Silk Science and Technology,2010,25 (1):17-19,24(in Chinese).[2]高胜玉.性能非凡的高性能间位芳纶纤维:美塔斯METAMAX^TM[J].产业用纺织品,1996(6):31-33. GAO S Y. High performance meta aromatic polyamide fibre:METAMAX^TM[J]. Industrial Textiles,1996(6):31-33(in Chinese).[3]张伟,周琪,姚理荣.静电纺间位芳纶纤维的制备及其性能[J].纺织学报,2011,32(2):11-17. ZHANG W,ZHOU Q,YAO L R. Electrospinning of metearamid fiber and its properties[J]. Journal of Textile Research,2011,32(2):11-17(in Chinese).[4] YANG K S,DAN D E,et al. Preparation of carbon fiber web from electrostatic spinning of PMDA-ODA poly(amic acid)solution[J]. Carbon,2003,41(11):2039-2046.[5] ABRAHAM K M,CHOE H S,PASQUARIELLO D M. Polyacrylonitrile electrolyte-basedLi ion batteries[J]. Electrochimica Acta,1998,43(16):2399-2412.[6]刘雷艮,沈忠安,洪剑寒.静电纺高效防尘复合滤料的制备及其性能[J].纺织学报,2015,36(7):12-20. LIU L G,SHEN Z A,HONG J H. Preparation and properties of electrospun composite material for high-efficiency ash filtration [J]. Journal of Textile Research,2015,36(7):12-20(in Chinese).[7]倪永红,葛学武,徐相凌,等.纳米材料制备研究的若干新进展[J].无机材料学报,2000,15(1):9-15. NI Y H,GE X W,XU X L,et al. Developments in preparation of nano-scale materials [J]. Journal of Inorganic Materials,2000,15(1):9-15(in Chinese).[8] SCROSATI B. Applications of Electroactive Polymers[M]. London:Chapman and Hall,1993.[9]崔启征,董相廷,于伟利,等.静电纺丝技术制备无机物纳米纤维的最新研究进展[J].稀有金属材料与工程,2006,35(7):1167-1171. CUI Q Z,DONG X T,YU W L,et al. New developments of inorganic nanofibers fabricated by electrospinning[J]. Rare Materialsand Engineering,2006,35(7):1167-1171(in Chinese). [10] MANUEL S A. Review on gel polymer electrolytes for lithium batteries[J]. European Polymer Journal,2006,42(1):21-42.[11]王少锋,左芳芳.静电纺非织造技术及其应用浅析[J].福建轻纺,2010,25(4):39-41. WANG S F,ZUO F F. Electrospinning nonwovens technology and its analysedapplication[J]. The Light & Textile Industries of Fujian,2010,25(4):39-41(in Chinese).[12] DOSHI J,RENEKER D H. Electrospinning process and applications of electrospun fibers[C]//Industry Applications Society Annual Meeting,1993 Conference Record of the 1993 IEEE. [s.n.]:IEEE,1993:1698-1703.[13] RENEKER D H,CHUN I. Nanometre diameter fibres of polymer,produced by electrospinning [J]. Nanotechnology,1996,7(3):216.[14] LI D,XIA Y. Electrospinning of nanofibers:reinventing the wheel[J]. Advanced Materials,2004,16(14):1151-1170.[15]王成,姚理荣,陈宇岳.芳纶纳米纤维毡/聚苯硫醚高温超过滤材料的制备及其性能[J].纺织学报,2013,34(7):1-4,14. WANG C,YAO L R,CHEN Y Y. Preparation and properties of high temperature resistant ultrafiltration aramid nanofiber/ PPS composite material [J]. Journal of Textile Research,2013,34(7):1-4,14(in Chinese).[16]丁彬,俞建勇,孙刚,等.一种间位芳纶纳米蛛网纤维膜的制备方法[J].高科技纤维与应用,2013(5):74. DING B,YU J Y,SUN G,et al. A preparation methods of metearamid spider nanofiber membrane[J]. Hi-Tech Fiber & Application,2013,38(5):74(in Chinese).。

芳纶纺丝关键技术

芳纶纺丝关键技术

芳纶纺丝是一种高性能纤维的制造工艺,其关键技术主要包括原料筛选、溶液制备、纺丝工艺、拉伸热处理等方面。

其中,原料的选择与筛选对芳纶纤维的性能、结构和质量有着至关重要的影响。

溶液制备方面,需要精确控制温度、浓度、PH值等参数,以保证纺丝过

程中的稳定性和纤维的均匀性。

纺丝工艺是芳纶纤维制造的核心技术,主要包括旋涡式、喷丝式、干法纺丝等不同的方法,选用不同的纺丝方法可以制备出不同性能的芳纶纤维。

拉伸热处理则是对芳纶纤维进行后处理的重要步骤,能够改变其结构和性能,提高其强度、刚度和耐热性等指标。

总之,芳纶纺丝的关键技术涉及多个方面,需要精细控制各项参数,以制备出高性能、高品质的芳纶纤维。

- 1 -。

芳纶简介介绍

CHAPTER 02

芳纶的制造工艺与技术

聚合反应工艺

1

聚合反应是制造芳纶的第一步,它涉及到将小分 子单体转化为高分子聚合物的过程。

2

聚合反应的种类包括本体聚合、溶液聚合和乳液 聚合等,其中本体聚合是最常用的方法。

3

本体聚合过程中,单体在引发剂的作用下发生聚 合反应,生成预聚物,然后进一步生成高分子聚 合物。

性质

芳纶具有高强度、高模量、低密度、耐磨、耐高温、耐化学腐蚀等优异性能,广泛应用于国防军工、 航空航天、电子信息等领域。

芳纶的起源与发展

起源

20世纪60年代,美国杜邦公司首先研发成功芳纶纤维,并实现了工业化生产。

发展

随着技术的不断进步和应用的拓展,芳纶的品种不断丰富,性能也不断提升。目前,全球范围内,芳纶的生产技 术和市场已经高度成熟。

耐磨性好

芳纶的耐磨性也较好,能够抵抗反复摩擦和磨 损。

抗疲劳性

芳纶具有较好的抗疲劳性,能够在反复弯曲或扭曲的情况下保持强度和稳定性 。

热稳定性

耐高温

01

芳纶具有较好的耐高温性能,能够在高温下保持稳定

,不会发生变形或损坏。

耐低温

02 芳纶也具有较好的耐低温性能,能够在低温下保持稳

定,不会发生脆化或损坏。

高性能芳纶的开发

提升产品性能

通过优化原料配方、调整工 艺流程和加强生产管理等措 施,提高芳纶产品的性能, 以满足不同领域对高性能芳

纶的需求。

加强研发创新

加大对高性能芳纶的研发力 度,探索新的制备技术、增 强纤维结构与性能的关系, 以及开展应用研究,推动高

性能芳纶的持续发展。

拓展应用领域

积极拓展高性能芳纶在航空 航天、汽车、电子、能源等 领域的应用,以满足不断增 长的市场需求。

一种间位芳纶长丝制备方法[发明专利]

![一种间位芳纶长丝制备方法[发明专利]](https://img.taocdn.com/s3/m/49a754c0f80f76c66137ee06eff9aef8941e48f7.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201711008323.5(22)申请日 2017.10.25(66)本国优先权数据201710606681.X 2017.07.24 CN(71)申请人 烟台泰和新材料股份有限公司地址 264006 山东省烟台市经济技术开发区黑龙江路10号(72)发明人 宋西全 周军志 潘士东 吕继平 寇建 宋金苓 (74)专利代理机构 烟台智宇知识产权事务所(特殊普通合伙) 37230代理人 刘帅(51)Int.Cl.D01D 5/06(2006.01)D01D 5/14(2006.01)D01D 10/02(2006.01)C08G 69/32(2006.01)D01F 6/60(2006.01) (54)发明名称一种间位芳纶长丝制备方法(57)摘要本发明公开了一种间位芳纶长丝制备方法,包括在溶剂为酰胺化合物的体系中进行低温缩聚,得到间位芳纶长丝专用原液,将长丝专用原液脱泡后用齿轮泵输送至纺丝机,再由精密计量泵将原液定量挤入到凝固浴中,从凝固浴里出来的丝条经由牵伸、水洗、湿热处理、后加工等工序卷绕成间位芳纶长丝成品。

本发明的方法制得的间位芳纶长丝在抗拉强度、断裂伸长率、热收缩率以及结晶度方面都取得了明显的提升。

权利要求书1页 说明书6页 附图1页CN 107815741 A 2018.03.20C N 107815741A1.一种间位芳纶长丝制备方法,其特征在于:包括以下步骤:第一步:将间苯二胺和间苯二甲酰氯进行低温缩聚反应,得到间苯二甲酰间苯二胺纺丝溶液;第二步:将上述步骤得到的聚合物原液挤出,凝固成型;第三步:进行拉伸、水洗、湿热处理;第四步:进行后续加工处理,得到间位芳纶长丝。

2.根据权利要求1所述的一种间位芳纶长丝制备方法,其特征在于:所述聚合物原液的分子量分布要求16万~18万之间的占比要高于95%。

芳纶简介介绍

01

全球芳纶市场竞争格局多样化,既有大型跨国企业,也有中小

型创新型企业。

技术创新成为竞争关键

02

随着芳纶应用领域的拓展,技术创新成为企业竞争的关键,拥

有核心技术和创新能力将成为企业发展的核心竞争力。

合作与兼并重组成为趋势

03

面对激烈的市场竞争,企业间合作与兼并重组成为趋势,有利

于提高产业集中度和竞争力。

阻燃性

芳纶具有优异的阻燃性能,不易燃烧 ,且燃烧过程中不会释放有毒气体。

由于其阻燃性,芳纶在消防、石油化 工、电力等领域被广泛应用,可有效 降低火灾风险。

绝缘性

芳纶具有优良的绝缘性能,不易导电,可用于制造绝缘材料 和电线电缆的绝缘层。

由于其绝缘性,芳纶在电子、通信、航空航天等领域有广泛 应用,可保证设备的安全运行。

市场拓展和产业升级

01

02

03

扩大应用领域

积极开拓芳纶在建筑、纺 织、环保等领域的应用, 扩大市场份额。

产业升级转型

推动传统芳纶产业向高端 化、智能化、绿色化转型 ,提高产业附加值。

国际市场拓展

加强国际合作与交流,开 拓国际市场,提高芳纶产 业的国际竞争力。

环境友好生产和可持续发展

绿色生产技术

推广环保生产技术,降低 芳纶生产过程中的能耗和 污染物排放,实现清洁生 产。

04

芳纶的生产工艺和制造技术

生产工艺

聚合反应

通过聚合反应将小分子 单体转化为高分子聚合 物,是芳纶生产的基础

步骤。

纺丝

将聚合物溶液或熔体通 过纺丝机形成纤维,经 过后处理得到芳纶纤维

。

化学处理

根据需要,对纤维进行 化学处理,如氧化、还 原、氯化等,以改变纤

芳纶纳米纤维高效制备关键技术及其在纸基功能材料中的应用

芳纶纳米纤维高效制备关键技术及其在纸

基功能材料中的应用

芳纶纳米纤维(ANF)是一种具有大长径比、超高的热/化学稳定性和优异的力学性能的纳米纤维。

近年来,随着对高性能材料需求的不断增长,高效制备芳纶纳米纤维及其在纸基功能材料中的应用受到了广泛关注。

以下是一些关键技术和应用领域:

1. 湿法球磨辅助去质子化(BMAD)策略:这种策略通过球磨产生强的剪切和碰撞力,使宏观的芳纶纤维分裂成微纤维,不仅促进了溶液向纤维内部的渗透,而且扩大了反应物之间的接触界面,从而大大加速了去质子化反应,同时细化了纳米纤维的直径。

2. 去质子化方法:这是一种常见的制备芳纶纳米纤维的方法,通过去除芳纶分子中的质子,使芳纶分子变得更容易断裂,从而形成纳米纤维。

3. 静电纺丝技术:这是一种利用静电场力将芳纶溶液拉伸成纤维的方法,具有制备过程简单、制备效率高等优点。

4. 芳纶纳米纸基功能材料:利用芳纶纳米纤维制备的芳纶纳米纸具有致密的堆积结构和优异的性能,可以应用于高温隔热、阻燃防火、电磁屏蔽等领域。

5. 芳纶复合纳米纤维气凝胶:将SiO2纳米粒子加入到由去质子化方法制备的芳纶纳米纤维分散液中,制备芳纶复合纳米纤维气凝胶。

这种复合气凝胶具有低导热系数、优异的力学性能和阻燃防火性能。

6. 芳纶纳米纤维在纸基功能材料中的应用:芳纶纳米纤维因其优异的性能,在纸基功能材料中具有广泛的应用,如制备高性能的隔热纸、防火纸、电磁屏蔽纸等。

总之,芳纶纳米纤维的高效制备关键技术及其在纸基功能材料中的应用具有很大的发展潜力。

随着制备技术的不断进步和应用领域的拓展,芳纶纳米纤维将在未来发挥越来越重要的作用。

对位芳纶产业化关键新技术及其机理的研究

对位芳纶产业化关键新技术及其机理的研究聚对苯二甲酰对苯二胺(PPTA)纤维,在我国被称为对位芳纶,是一种高性能的芳香族聚酰胺纤维。

通过干湿法液晶纺丝成形的对位芳纶纤维具有极高的比强度和比模量,作为结构材料可以替代钢铁及钛合金等金属材料。

PPTA纤维耐热性能接近无机纤维,在高温下不熔融,有很强的自熄性和阻燃性,它在高温下可以保持较高的强度,有较好的尺寸稳定性。

同时由于PPTA纤维仍具有普通纤维的柔软性,不会因弯曲而折断,也不会因受热而变脆,从而可以纺纱织布。

因此在航空航天、国防、复合材料产业等领域都有重要的应用。

是我国国防工业和国民经济的发展急需的高性能纤维之一。

希望通过本人参与的实验室和产业化研发过程中,在PPTA聚合工艺、PPTA-H2SO4液晶溶液性质、PPTA液晶纺丝工艺以及纤维热处理工艺的研究工作,为能够制备出高性能的PPTA纤维及其产业化作出一点微薄的贡献。

要纺制出高强度、高模量的PPTA纤维,制备出相对分子质量较高PPTA聚合体是关键因素之一。

本论文探索在N-甲基吡咯烷酮(NMP)/氯化钙(CaCl2)和N-乙基吡咯烷酮(NEP)/CaCl2两种溶剂体系中,单体配比、单体浓度、溶剂体系含水量、反应初始温度、氯化钙添加量、对苯二甲酰氯(TPC)单官能度及纯度等诸多因素对低温溶液缩聚制备PPTA的影响,确定基本工艺条件。

在两种溶剂体系中以及添加聚乙烯吡咯烷酮(PVP)后,缩聚反应均为二级反应,添加PVP提高了PPTA在聚合溶剂体系中的溶解性能,加快了反应速度,不会改变PPTA的化学结构、结晶性能和纯度。

采用了双螺杆挤出机作为主反应器进行了TPC溶液进料连续化生产工艺的探索。

TPC溶液进料法较易精确计量,并可以采用啮合同向旋转的双螺杆作为主反应器,连续化制备较高分子量的PPTA。

TPC二次投料量、TPC溶液浓度、溶解温度、放置时间、预缩聚反应温度、主反应温度都是影响PPTA聚合体比浓对数粘度(ηinh)的关键因素。

芳纶工艺技术

芳纶工艺技术芳纶工艺技术是一种应用于纺织工业的先进技术,通过使用芳纶纤维,可以生产出具有优异性能和品质的纺织品。

芳纶是一种合成纤维,具有高强度、高耐热、耐化学品腐蚀等优点,因此在军事、航天、汽车等领域得到广泛应用。

芳纶工艺技术能够将芳纶纤维转化为各种纺织品,并且能够使纺织品具有更多的功能和特性。

芳纶工艺技术首先要从选择优质的芳纶纤维开始。

芳纶纤维是由芳香族聚酰胺聚合物制成的,具有平衡的物理性能和化学性能。

从原材料的筛选、采购到加工过程中的质量控制,都需要严格把关,以确保最终制成的纺织品质量优良。

其次,芳纶工艺技术需要进行纤维的纺纱和纺织。

纺纱过程中,需要将芳纶粗纱经过拉伸、捻合等工艺处理,使其成为细丝纱,以提高纱线的质量。

纺织过程中,采用不同的织机和织造工艺,可以生产出各种不同性能和用途的芳纶织物,如芳纶布料、芳纶机织品、芳纶纺织窗帘等。

在芳纶纺织品的后加工过程中,需要进行酸洗、碱洗、染色、整理等工艺处理,以提高纺织品的色牢度、抗皱性等性能。

同时,还可以根据需求进行功能性的后整理,如防静电、防污、阻燃等处理,使纺织品具有更多的特性。

芳纶工艺技术的发展也包括了研发新的纺织品应用。

通过改进工艺,可以实现芳纶与其他纤维的混纺,使其具有更多的优点和特性。

例如,芳纶与棉纤维混纺后的纺织品具有芳纶的高耐热性和棉纤维的柔软亲肤性,适用于生产舒适、耐用的户外服装。

芳纶工艺技术的应用领域非常广泛。

在军事领域,芳纶纺织品可以用于制作防弹衣、防弹头盔等防护装备,提供高强度、耐撕裂的防护性能。

在航天领域,芳纶纺织品可以用于制作航天服、舱内织物等,具有耐高温、阻燃的特性。

在汽车制造领域,芳纶纺织品可以用于制作汽车安全气囊、座椅面料等,提供优异的抗拉强度和耐磨性。

总之,芳纶工艺技术通过对芳纶纤维的处理和加工,可以生产出具有优异性能和品质的纺织品。

不仅能够满足多样化的消费需求,还能够在军事、航天、汽车等领域提供高性能的纺织材料。

芳纶知识题库

芳纶题库一、填空题1、芳纶纤维根据其化学结构的不同,可以分为两种主要类型:一类是以耐热性、难燃性为特征的间位芳纶,全称为聚间苯二甲酰间苯二胺,英文缩写为PMIA,美国商品名为NOMEX,我国称为芳纶1313;一类是以高强度、高弹性模量、耐热性为特征的对位芳纶,全称为聚对苯二酰对苯二胺,英文缩写为PPTA,我国称为芳纶1414。

2、对位芳纶纤维泛指至少有85%的酰胺键基团直接与两个苯环基团连接的线性高分子聚合物,是世界化纤发展史上一个里程碑式的发明。

3、PPTA树脂合成的方法有界面缩聚法、直接低温缩聚法、低温溶液缩聚法、酯交换反应、气相聚合等方法。

4、目前低温溶液缩聚法是工艺比较成熟的方法,也是工业上能够实现规模化生产的方法,美国杜邦Kevlar、日本Tawron等公司均是采用这种方法制备。

即在低温溶液中将对苯二胺(PPD)和对苯二甲酰氯(TPC),通过低温溶液缩聚法制得。

5、对苯二甲酰氯(TPC)分子式C8H4C120T分子量为203.02,白色固体,蒸汽压为0.01kPa/38℃,密度70(空气=1),熔点83-84℃,沸点266℃,闪点180℃,危险标记20 (酸性腐蚀品)。

受热或遇水分解放热放出有毒腐蚀性气体,遇明火、高热可燃,与强氧化剂可发生反应,有腐蚀性。

6、对苯二胺(PPD)分子式C6H8N2,分子量108.14,白色至淡紫红色晶体,68 2暴露空气中变紫红色或深褐色,蒸气压320Pa(100℃),密度32(空气=1),熔点145-147℃,沸点267℃,稍溶于冷水,溶于乙醇、乙醚、氯仿和苯,爆炸极限1.3%〜9.8%,本品属于6.1类毒害品。

7、N-甲基-2-毗咯烷酮(NMP)分子式C5H9NO,分子量99.13,无色透明油状液体,微有胺的气味,密度1.028,熔点-24℃,沸点203℃,闪点91 ℃, 能与水、醇、醚、酯、酮、卤代烃、芳烃和蓖麻油互溶。

挥发度低,热稳定性、化学稳定性均佳,能随水蒸气挥发,有吸湿性,对光敏感。

国内杂环芳纶发展现状及其纺丝生产线开发

国内杂环芳纶发展现状及其纺丝生产线开发高占勇【摘要】简介了国内杂环芳纶发展项目现状,重点对60锭杂环芳纶纺丝生产线的整机结构、纺丝工艺流程、基本工艺参数、具体结构以及主要技术特点进行了分析和探讨.指出60锭杂环芳纶纺丝生产线采用了很多先进技术,具有模块化、连续化、生产效力高、自动化程度高、结构紧凑、产能高、工作环境友好等技术特点,对促进我国杂环芳纶产业化发展具有重要意义.【期刊名称】《高科技纤维与应用》【年(卷),期】2014(039)003【总页数】4页(P63-66)【关键词】杂环芳纶;纺丝生产线;技术特点;开发【作者】高占勇【作者单位】邯郸宏大化纤机械有限公司,河北邯郸056019【正文语种】中文【中图分类】TQ342.73;TQ340.5杂环芳纶(芳纶Ⅲ)是一种三元共聚芳香族聚酰胺纤维,也是一种性能优异的高技术特种纤维,具有增强、减重、拒腐蚀、抗降解、耐高温等卓越功能特性,是支撑当代航天航空、军事工业、生命保护等尖端产业的核心基础材料和直接影响国家安全利益的战略物资,具有广阔的市场前景和迫切的现实需求。

杂环芳纶具有优异的力学性能,拉伸强度是Kevlar纤维的1.3~1.5 倍[1]。

1960年代中后期,美国首先制得杂环芳纶,但当时由于受聚合物制备和纺丝技术的限制,制得的纤维强度不高。

1970年代初期,美国杜邦公司成功地研究出芳酰胺聚合物制备和纺丝的新技术,从此,杂环芳纶又重新引起人们的重视。

进入21世纪以来,杂环芳纶迎来了重要的发展机遇,国内杂环芳纶的研发也取得了一系列重要进展,同时促进了60 锭杂环芳纶纺丝生产线的开发。

1 国内杂环芳纶发展现状近年来,国内有很多单位围绕杂环芳纶进行了一系列研究和攻关,并且取得了阶段性成果。

2008年,由广东彩艳股份有限公司承担的国家“九五”重点科技攻关杂环芳纶专题项目和M-3专题项目通过了国家科技部的验收。

M-3是杂环芳纶的核心原料。

2010年,四川辉腾科技有限公司自主研发生产的商品名为“芙丝特”的杂环芳纶经国家权威机构检测,目前,该公司已先后建成产能50 t/a和300 t/a杂环芳纶生产线,并进一步开发出杂环芳纶复合板型材和成型构件产品。

0高性能芳纶纤维制备过程中的关键科学问题

项目名称:高性能芳纶纤维制备过程中的关键科学问题首席科学家:余木火东华大学起止年限:2011.1至2015.8依托部门:教育部上海市科委二、预期目标总体目标:基于我国在国家安全、航空航天、经济建设和各种重大工程项目对高性能芳纶纤维的迫切需求,而国产芳纶纤维力学性能分散系数大、无法作为增强纤维使用,成品得率低、成本高、无法参与市场竞争的现状,开展芳纶纤维制备过程中的关键科学问题研究。

通过揭示非均相高活性低温缩聚反应动力学规律,建立连续制备过程的分子链化学结构控制方法;通过揭示在复杂外场作用下快速非平衡态刚性分子链的凝胶化与结晶的竞争机制及其多级凝聚态结构和微缺陷的形成机制、演变规律及其影响成品纤维最终结构和性能的内在规律,建立纺丝过程凝聚态结构和微缺陷调控方法。

通过揭示芳纶纤维表/界面结构对复合材料性能影响规律,建立芳纶纤维表/界面结构设计与构筑方法体系。

为制备高性能芳纶纤维提供规律性的认识和途径,为使我国高性能芳纶纤维的大规模稳定生产提供理论和关键技术支撑,为我国高性能芳香族纤维的跨越式发展奠定基础。

具体包括:1)揭示和掌握非平衡态下液晶高分子的凝胶化与结晶竞争机制、PPTA聚合反应规律及其控制、高性能芳纶纤维多级微观结构和微缺陷的形成机理、结构演变规律和控制、结构与性能关系等基本科学规律;形成我国独特的高性能芳纶纤维结构设计和调控理论体系;构筑包括PPTA聚合物连续可控制备方法、芳纶纤维凝聚态结构和微缺陷控制、表/界面结构调控方法的芳纶纤维结构控制理论和技术体系;为我国高性能芳纶纤维的大规模稳定生产提供理论和关键技术支撑,为我国高性能芳香族纤维的跨越式发展奠定基础;2)建立我国在芳纶纤维结构设计、纤维成形理论、结构演变规律和控制等理论研究和工程技术研究方面的人才队伍和研究基地,为我国有机高性能纤维跨越式发展,设计开发性能更优的升级换代品种,赶超国际先进水平奠定基础;3)与苏州兆达特纤、神马集团、烟台氨纶、河北硅谷和晨光化工等产业化研究单位紧密结合,及时将阶段性研究成果应用于生产实践,为生产线建设和改进提供理论支撑,尽快实现高性能芳纶纤维的国产化,满足国家在国防、航天、航空及经济建设等领域的迫切需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

芳纶纺丝关键技术

芳纶纺丝是一种重要的高性能纤维制备技术。

其关键技术包括原料选择、预处理、纺丝方式、拉伸工艺、后处理等方面。

其中,原料选择是影响芳纶纤维性能的关键因素,优化原料选择可以提高纤维的耐热性、耐溶剂性、抗紫外线性能等。

预处理是芳纶纤维制备的重要环节,通过预处理可以改善原料性质、提高纤维强度和延伸率。

纺丝方式包括干法和湿法两种方式,干法纺丝可以制备出高强度的芳纶纤维,而湿法纺丝可以制备出直径较细的芳纶纤维。

拉伸工艺可以进一步提高纤维的强度和延伸率,但也容易造成纤维的断裂。

后处理可以对芳纶纤维进行染色、涂覆等加工,提高其外观和使用性能。

针对这些关键技术,目前已有不少研究成果,并在实际生产中得到了广泛应用。

- 1 -。