混凝土常见问题及质量事故案例

施工监理中的质量事故案例分析

施工监理中的质量事故案例分析施工监理在工程建设过程中起着关键的监督和指导作用。

然而,由于各种原因,仍然有一些质量事故发生。

本文将通过分析几个具体案例,探讨施工监理中可能出现的质量事故,并提出相应的解决方案。

案例一:混凝土浇筑质量不达标在一次住宅小区的建设中,施工监理发现某栋楼的混凝土浇筑质量不达标,其强度不符合设计要求。

经过调查,发现施工方在混凝土配比和施工工艺方面存在问题。

监理部门立即要求施工方停工整改,并重新进行混凝土浇筑。

为了防止类似问题再次发生,我们应该加强施工方的质量管理制度,确保配比比例准确,优化施工工艺,并加强对施工方的培训和监督。

案例二:钢筋混凝土结构质量问题在某高层建筑工程中,施工监理发现钢筋混凝土结构存在安全隐患。

经过检查,发现施工方在钢筋的安装和混凝土浇筑过程中存在严重问题,导致结构不牢固。

监理部门立即要求施工方进行整改,并采取了临时支撑措施,确保了工人的人身安全。

为避免类似问题的再次发生,我们应该加强对施工方的监督和管理,确保施工方按照设计要求进行施工。

监理部门还应加强对施工工艺和工艺流程的检查,确保钢筋混凝土结构的质量和安全。

案例三:电力工程设备故障在一次电力工程建设中,施工监理发现某些设备存在故障现象。

经过调查,发现施工方在设备安装和调试过程中存在问题,导致设备无法正常运行。

监理部门要求施工方停工整改,并派遣专业人员检修设备。

为避免类似问题的再次发生,应该加强对施工方施工人员的技术培训,提高他们的操作技能和设备维护水平。

同时,监理部门在设备安装和调试过程中要增加检查频次,确保设备能够正常运行。

综上所述,施工监理中的质量事故是工程建设过程中无法完全避免的问题。

然而,通过加强施工方的管理和监督,以及提高监理部门的检查和评估水平,可以有效地减少质量事故的发生率。

同时,对于已经发生的质量事故,应该及时采取整改措施,并进行相应的技术和经验总结,以避免类似问题再次发生。

只有持续提高工程质量和安全水平,才能确保施工项目的顺利进行和工程的可持续发展。

混凝土开裂质量事故案例

混凝土开裂质量事故案例英文回答:Concrete cracking is a common quality issue in construction projects. It can occur due to various reasons such as improper mix design, inadequate curing, thermal expansion and contraction, and structural overload. These cracks can significantly compromise the strength and durability of the concrete structure, leading to safety hazards and costly repairs.One example of a concrete cracking quality accident is the collapse of the Hyatt Regency walkway in Kansas City in 1981. The walkway, which was suspended from the ceiling using steel rods, failed due to a design flaw. The original design called for a single set of steel rods to support both the second and fourth-floor walkways. However, during construction, it was decided to change the design to a double set of rods for aesthetic reasons. This change created a critical flaw, as the load-bearing capacity ofthe steel rods was significantly reduced. As a result, the walkway collapsed during a crowded event, causing multiple fatalities and injuries.Another example is the cracking of the Sutong Bridge in China. This cable-stayed bridge, one of the longest in the world, experienced cracking in its concrete deck shortly after its completion. The cracking was attributed to a combination of factors, including poor construction practices and inadequate quality control. The concrete mix used for the deck was not properly designed, leading to a higher water-cement ratio and reduced strength. Additionally, the construction process did not ensure proper curing and protection of the concrete, allowing for the development of cracks. These cracks compromised the integrity of the bridge and required extensive repairs to ensure its safety and functionality.中文回答:混凝土开裂是建筑项目中常见的质量问题。

不合格的梁造成事故的案例

不合格的梁造成事故的案例1、梁开裂事故某工程为混合结构,屋盖采用现浇钢筋混凝土梁板,梁跨度9m,为矩形截面,高800mm,宽400mm,混凝土为C18。

配筋情况为:梁跨中受力钢筋425,支座受力钢筋218,浇筑后14d拆模,发现梁上由0.1-0.35mm宽的裂缝。

事故原因分析:规定中大于8m的梁,拆模时的强度要达到100%才可以,而现实才达到80%,于是因强度不足导致开裂。

处理措施:检验发现裂缝没有明显开裂,不会影响结构的安全使用,所以可以采用环氧胶泥涂抹表面,封闭裂缝。

2、大梁裂缝事故某车间12m钢筋混凝土屋面大梁,平卧生产,起吊后发现50%吊环附近混凝土局部压碎,吊环偏斜,混凝土裂缝。

事故原因分析:1)上翼缘裂缝:吊环安装时箍筋被碰撞发生位移,未恢复原状,因此,平卧起吊是仅有两个钢箍其作用。

2)大梁腹板裂缝:腹板侧向刚度本来很小,翼缘开裂后,上部梁的侧向刚度大为减少,所以引起腹板开裂3)吊环偏斜:两台吊车的吊环受力不均匀,受力较大的吊环,残余变形也大,因此吊环发生偏斜。

处理措施:对翼缘处的倾斜裂缝,凿去斜缝范围内的混凝土并凿成直槎,然后用C40细石混凝土重新浇筑养护。

3、腹梁裂缝事故某煅工车间跨度10m,屋盖梁采用双坡T形截面薄腹梁,共4榀,其形状,尺寸与配筋见图3-42,梁内无弯起钢筋,混凝土设计强度C18,实际试块强度为12-15N/mm2,在检查时发现梁支座附近有斜裂缝出现,并不断增加和扩大。

事故原因分析:原设计无弯起钢筋,箍筋断面及数量均不足实测混凝土强度未达到设计要求。

处理措施:由于薄腹梁的承载能力不足,必须加固,加固方案在原有的薄腹梁上加钢筋混凝土,加固后的断面见图3-43,增设箍筋来承担斜截面强度,并配置纵向构造钢筋。

混凝土事故案例分析

425 中砂

1 2 洗净烘干

石子

5~25

3.5

洗净烘干

例案4、某楼建筑面积5700㎡,五层框架结构,地下 室层高4m,面积逾800㎡。该工程采用商品混凝土浇 筑,地下室墙板设计强度C30,抗渗等级S6。地下室 墙体模板拆除后,发现该墙体存在多处麻面、蜂窝、 露筋,靠近下部止水带施工缝处内外两侧存在多处孔 深为60mm、40mm的孔洞。经现场详细检测,该墙板混 凝土质量缺陷可分为3类: (1)轻微缺陷:地下室窗下多处露筋,内墙局部 蜂窝、麻面。 (2)一般缺陷:外墙内侧、孔洞、露筋。 (3)严重缺陷:外墙施工缝多处水平状露筋、孔 洞。如何处理?

加固处理原则 本工程采用的外加剂为缓凝型减水剂,在混凝土中只 是暂时阻碍了水泥水化反应的进行,延长了混凝土拌合物 的凝结时间,并未从本质上改变水泥水化反应及其产物, 对混凝土构件强度的损害并不严重,无须拆毁重建。且四 层结构柱的外观完好,混凝土具有一定承载力,宜进行加 固处理。由于本工程工期限制较严,故在制定处理方案时 充分考虑工期因素,并按照结构安全、施工可行、费用经 济的原则,决定对事故混凝土采用外包加强的处理方案。

例案2、福建省某市两幢框架结构的8层住宅楼, 总建筑面积5560㎡,主体施工至三层楼面时, 发现部分框架节点及柱身(梁底下0.5m范围内) 的砼呈疏松状。为了解已施工部分砼实际质量 情况,在现场使用超声回弹综合检测,结果表 明,外观好的砼均达到设计强度。如何处理?

临时支撑示意图

框架节点加固示意图 1-加固区 2-原梁钢筋 3-原柱钢 筋 4-下料槽 5-无缺陷砼 6-分段 装模板 7-新增柱钢筋

事故原因调查分析 (1)出现质量问题的混凝土于7月某日浇铸,当日气温24~30℃ , 排除气候因素的影响。 (2)混凝上运输过程与施工操作规范,无异常情况。 (3)事故混凝土颜色与正常混凝土无差别,可排除粉煤灰完全替 代水泥的可能性;据现场检测和厂家对该批混凝土配合比记录,该批 混凝土配合比满足要求。 (4)据施工人员回忆,该批混凝土的流动性特强,混凝土凝结缓 慢,混凝土强度发展慢,养护过程中出现异常颜色的液体。 (5)厂家反映其采用了缓凝减水外加剂,具有缓凝和减水两种效应。 根据各方专家勘察和讨论,认定由于第四层柱混凝土外加剂超量 引起了强度严重降低,柱承载能力无法满足设计要求,属于施工质量 事故,需要进行加固处理。

钢筋混凝土质量事故的案例2500字

加拿大特朗斯康谷仓加拿大特朗斯康谷仓,由于地基强度破坏发生整体滑动,是建筑物失稳的典型例子。

(1)概况加拿大特朗斯康谷仓平面呈矩形,长59.44 m,宽23.47 m。

高31.0m。

容积36368 m3。

谷仓为圆筒仓,每排13个圆筒仓,共5排65个圆筒仓组成。

谷仓的基础为钢筋混凝土筏基,厚61cm,基础埋深3.66m。

谷仓于1911年开始施工,1913年秋完工。

谷仓自重20000t,相当于装满谷物后满载总重量的42. 5% 。

1913年9月起往谷仓装谷物,仔细地装载,使谷物均匀分布、10月当谷仓装了31822m3谷物时,发现1小时内垂直沉降达30.5cm。

结构物向西倾斜,并在24小时间谷仓倾倒,倾斜度离垂线达26o53ˊ。

谷仓西端下沉7.32m,东端上抬加拿大谷仓地基滑动而倾倒端下沉7 .32m,东端上抬1.52m。

1913年10月18日谷仓倾倒后,上部钢筋混凝土筒仓艰如盘石,仅有极少的表面裂缝。

(2)事故原因1913年春事故发生的预兆:当冬季大雪融化,附近由石碴组成高为9 14m的铁路路堤面的粘土下沉1m左右迫使路堤两边的地面成波浪形。

处理这事故,通过打几百根长为18.3m的木桩,穿过石碴,形成一个台面,用以铺设铁轨。

谷仓的地基土事先未进行调查研究。

根据邻近结构物基槽开挖试验结果,计算承载力为352kPa,应用到这个仓库。

谷仓的场地位于冰川湖的盆地中,地基中存在冰河沉积的粘土层,厚12.2m.粘土层上面是更近代沉积层,厚3.0m。

粘土层下面为固结良好的冰川下冰碛层,厚3.0 m.。

这层土支承了这地区很多更重的结构物。

1952年从不扰动的粘土试样测得:粘土层的平均含水量随深度而增加从40%到约60%;无侧限抗压强度qu从118.4kPa减少至70.0kPa平均为100.0kPa;平均液限wl=105%,塑限wp=35%,塑性指数Ip=70。

试验表明这层粘土是高胶体高塑性的。

按大沙基公式计算承载力,如采用粘土层无侧限抗压强度试验平均值100kPa,则为276 6kPa,已小于破坏发生时的压力3294 kPa值。

混凝土质量问题十四大案例

混凝土质量问题十四大案例例1 某工程对原有建筑进行接建从8层开始。

工程部位为剪力墙,C40混凝土。

拆模后发现墙面出现竖向裂缝,裂缝很有规律,每隔1.5m~1.8m一条竖向裂缝,裂缝两头尖,中间宽,最宽处约0.2mm ~0.3mm。

个别裂缝为贯通裂缝。

混凝土强度均可达到C45 左右。

处理:请省检测中心予以检测并出具修补方案。

原因分析:1. 混凝土配合比水泥用量偏大,混凝土自收缩产生拉裂。

2. 设计箍筋少、间距大。

3. 混凝土养护不到位。

防止措施:1. 混凝土配合比应在满足强度的前提下尽量减少水泥用量。

2. 建议设计增加箍筋用量,缩小箍筋间距。

3. 加强养护,当强度达到1N/mm2时,可使模板脱离混凝土,再将模板合上继续养护到最后拆模,这样可以加强混凝土的湿养护,防止干缩引起裂缝加大。

例2 施工单位验收混凝土试件制作及养护不按国家有关标准规范执行。

某工程从夏季开始施工,混凝土强度一直稳定合格。

而进入秋冬季施工以来,混凝土强度却出现偏低现象。

甚至有的试件不合格,采用非破损检测工程部位混凝土,强度却合格。

处理:搅拌站和施工单位技术人员共同分析原因,找出症结。

发现工地试验员做完混凝土试件后,对试件并没有进行“标准养护”而是将试件散落在工地上。

原因分析:1. 工地试验员没有经过上岗培训,对混凝土的试件制作养护缺乏应有的知识,不了解国家有关标准规范,对“标准养护”缺乏应有的认识。

2. 夏季施工气温偏高,混凝土试件在自然养护条件下气温高,强度也高,秋冬季气温偏低,混凝土试件强度也随之偏低。

防止措施:对工地施工单位的试验员应进行必要的培训和学习,对预拌混凝土的取样制作养护应执行国家有关的标准和规范。

例3 混凝土试件制作不合格某工程混凝土试件强度出现忽高忽低问题,混凝土试件离差太大,混凝土强度评定判为不合格,而在同一时间,同样部位,同一配合比的其他工地的混凝土却全部评定为合格,且混凝土离差小。

处理:搅拌站和施工单位技术人员进行联系,共同分析。

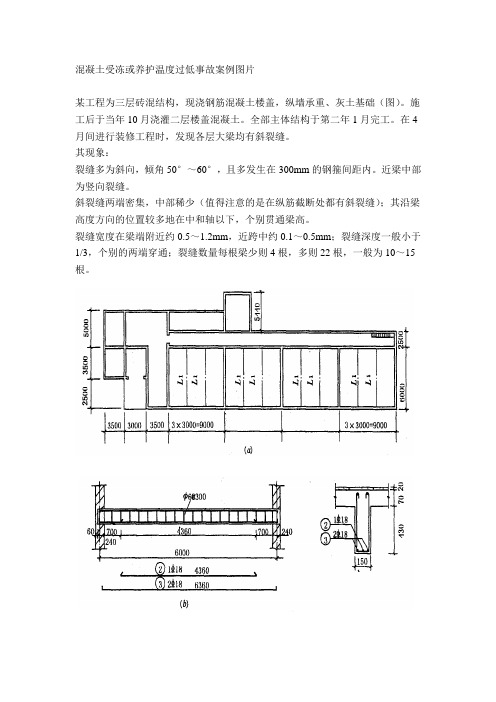

混凝土质量事故案例图片

混凝土受冻或养护温度过低事故案例图片某工程为三层砖混结构,现浇钢筋混凝土楼盖,纵墙承重、灰土基础(图)。

施工后于当年10月浇灌二层楼盖混凝土。

全部主体结构于第二年1月完工。

在4月间进行装修工程时,发现各层大梁均有斜裂缝。

其现象:裂缝多为斜向,倾角50°~60°,且多发生在300mm的钢箍间距内。

近梁中部为竖向裂缝。

斜裂缝两端密集,中部稀少(值得注意的是在纵筋截断处都有斜裂缝);其沿梁高度方向的位置较多地在中和轴以下,个别贯通梁高。

裂缝宽度在梁端附近约0.5~1.2mm,近跨中约0.1~0.5mm;裂缝深度一般小于1/3,个别的两端穿通;裂缝数量每根梁少则4根,多则22根,一般为10~15根。

施工原因:浇灌二层梁板时,未采用专门养护措施,浇灌后2h就在板面铺脚手板、堆放砖块进行砌墙。

11月初浇灌三层现浇板时,室内温度为0~1°C,未采取保温措施。

根据试验资料,混凝土在21d后的强度只达28d理论强度值的42.5%,一个月后才达到52%。

因此混凝土早期受冻是这起质量事故的重要原因。

另外,混凝土的水泥用量偏低(只有210kg/m3,略少于225kg/m3的最低值)也是因素之一。

设计原因:其一是箍筋间距过大。

《混凝土结构设计规范》7.2.7条规定,“当梁高为500mm且V﹥0.07fcbh0时,梁中箍筋的最大间距为200mm。

”而本工程箍筋间距却为300mm,这就是斜裂缝多发生在箍筋之间的原因。

其二是是纵筋在梁跨中间截断。

《混凝土结构设计规范》6.1.5条规定,“纵向受拉钢筋不宜在受拉区截断”。

而本工程梁中部分纵向受拉钢筋在跨中截断,截断处都出现斜裂缝,这说明受拉钢筋对梁截面的抗剪能力起到一定作用,也说明规范的规定是最适合的。

比较施工和设计原因,显然可见,施工中混凝土早期受冻是产生本工程质量事故的主要原因。

事故加固方案:由于梁上有大量斜裂缝,很容易发生脆性截面破坏,引起梁的断裂,故必须进行加固。

混凝土工程案例分析-文档资料

三、混凝土强度问题案例

【案例】:某预制梁场在认证中进行梁的静载试验时发现 承载能力达不到设计要求。后在梁体取芯检测出混凝土强 度不足。 【调查】:调查中查明(1)各种原材料检测合格,(2) 试件合格,(3)开盘时按砂石含水率调整了施工配合比, (4)混凝土施工性能目测良好(5)梁体芯样试件含气 量达8%。 【分析】该梁强度出现问题的原因有两方面(1)材料换 批次后对材料间相互适应性重视不足,(2)混凝土开盘 检定检验不严格。 【处理】强度达不到要求的梁报废。

四、混凝土桩基断桩案例 【思考】:2.断桩的处理方法 (1)湿接桩 (2)干接桩 (3)返工 (4)补桩

五、混凝土不能泵送案例

【案例】: 某工程施工承台基础混凝土,采用拖式

地泵输送混凝土,施工中只要混凝土罐车衔接稍有 问题,间隔10分钟就会出现泵管堵塞问题。为排 除堵管故障,后面的混凝土罐车在工地等待时间过 长,混凝土坍落度损失大,又造成混凝土难以泵送, 如此往复产生“恶性循环”。 【调查】:混凝土到达施工现场均在30分钟以内, 初始坍落度、和易性均可以,但混凝土一小时坍落 度损失有50-70mm。地泵安装在施工便道边,距 基坑较近,出泵口只接有一米直管就连接向下弯头, 浇筑点水平管长度15米外接软管一节。

二、混凝土裂缝问题案例

【思考】:1.混凝土发生开裂的三个条件:

收缩变形的大小 约束的程度 实时的抗拉强度

二、混凝土裂缝问题案例

【思考】:2.裂缝的种类 (1)干缩裂缝 (2)塑性收缩裂缝 (3)沉陷裂缝 (4)温度裂缝 (5)化学反应引起的裂缝

二、混凝土裂缝问题案例 【思考】:3.裂缝的修补常用的有以下方法 (1)、表面修补法 (2)、灌浆、嵌缝封堵法 (3)、结构加固法 (4)、混凝土置换法 (5)、电化学防护法 (6)、仿生自愈合法

混凝土事故案例

混凝土事故案例混凝土事故是指在混凝土施工、使用和维护过程中发生的意外事件,可能导致人员伤亡和财产损失。

混凝土作为建筑材料,在建筑工程中应用广泛,但在实际施工中,由于各种原因,混凝土事故时有发生。

下面将介绍几起混凝土事故案例,以警示施工人员和管理者加强安全意识,预防类似事故的发生。

案例一,混凝土搅拌机故障导致事故。

某建筑工地的混凝土搅拌机在使用过程中突然发生故障,导致搅拌机内的混凝土无法正常排出,施工人员为了解决问题,未经停机维修就进行了强行清理。

结果,搅拌机突然启动,造成施工人员受伤。

经调查发现,搅拌机故障是由于长期缺乏维护保养导致的,施工单位对设备的维护管理不到位,致使事故发生。

案例二,混凝土浇筑过程中坍塌事故。

某工地进行混凝土浇筑作业时,由于未按照规范要求进行支撑和固定,导致混凝土浇筑过程中支撑结构发生坍塌,造成部分施工人员被埋压,幸好及时获救,但也造成了一定的人员伤亡和工程质量问题。

事故原因是施工单位对于混凝土浇筑作业的安全风险认识不足,对支撑结构的设计和施工缺乏有效监管。

案例三,混凝土材料质量问题引发工程质量事故。

某工程项目使用了劣质混凝土材料,导致工程质量出现严重问题,甚至出现部分建筑物倒塌的情况。

经检测发现,混凝土材料中掺假掺杂,强度和耐久性严重不达标,施工单位在采购和使用混凝土材料时未能进行有效的质量监控和验收,导致了严重的工程质量事故。

以上案例反映了混凝土施工中常见的安全隐患和事故原因,为避免类似事故的发生,施工单位应加强对设备的维护管理,严格遵守操作规程,确保设备运行安全可靠;在混凝土浇筑作业中,要严格按照规范要求进行支撑和固定,加强对工程施工安全的监管和管理;在采购和使用混凝土材料时,要严格把关质量,确保材料符合标准要求,避免因材料质量问题导致的工程质量事故。

总之,混凝土事故的发生往往与施工单位的安全管理不到位、操作不规范、材料质量不合格等因素有关。

只有加强安全管理,严格遵守操作规程,确保施工安全,才能有效预防混凝土事故的发生,保障施工人员的生命财产安全,保证工程质量和工期的顺利进行。

建筑工程质量事故案例(梁丶板丶柱钢筋混凝土结构事故)

在柱混凝土浇筑过程中,由于配合比不当或浇筑不密实,导 致部分区域混凝土强度不足。这种不均匀的强度分布会降低 结构的承载能力,增加结构开裂和坍塌的风险。

案例三:柱钢筋混凝土保护层厚度不足

总结词

施工质量控制不严格导致柱钢筋保护层厚度不足,影响结构耐久性。

详细描述

在施工过程中,由于模板安装不规范或混凝土浇筑时未充分振捣,导致柱钢筋混凝土保 护层厚度不足。这会降低结构的耐久性,使柱子容易受到腐蚀和损伤,缩短结构的使用

提高施工工艺水平

总结词

提升施工技术和方法

详细描述

施工工艺水平是影响建筑工程质量的关键因素之一。 为了预防和解决梁、板、柱钢筋混凝土结构事故,需 要不断提高施工工艺水平。具体而言,应采用先进的 施工技术和方法,提高施工效率和质量。同时,对于 传统的施工工艺和方法应进行改进和完善,以适应现 代建筑工程的需求。此外,还应加强施工人员的技术 培训和技能提升,提高其专业素质和操作技能。

对未来建筑工程的启示

• 加强施工队伍技术培训和质量管理:应加强对施工队伍的技术培训,提高其技 术水平,确保在施工过程中能够按照规范要求进行操作。同时,应完善质量管 理体系,加强工程监理工作,确保每个环节的质量得到有效控制。

• 强化建筑材料质量控制:建筑材料的质量对建筑工程的质量具有至关重要的影 响。应加强对建筑材料的检测和质量控制,确保所采购的建筑材料符合设计要 求和相关标准。

寿命。Βιβλιοθήκη 05事故原因分析材料问题

钢筋质量不达标

使用不合格的钢筋材料,导致结 构承载力下降。

混凝土质量不合格

混凝土配合比不当或使用劣质原 材料,影响结构强度。

施工工艺问题

钢筋安装不当

钢筋位置、间距、数量不符合设计要 求,影响结构受力。

混凝土事故案例

混凝土事故案例

混凝土是建筑工程中常用的材料,但在施工过程中也可能发生事故。

下面我们

就来看几个混凝土事故的案例,以便引起大家的重视和警惕。

案例一,混凝土龙门吊倒塌。

在某工地,一台用于搅拌混凝土的龙门吊在使用过程中突然倒塌,造成了严重

的人员伤亡和财产损失。

经过调查,发现龙门吊的基础混凝土浇筑不符合要求,导致了龙门吊的稳定性不足,最终发生了倒塌事故。

这个案例提醒我们,在施工前一定要对混凝土的浇筑质量进行严格检查,确保其符合工程要求,以避免类似的事故再次发生。

案例二,混凝土梁体开裂。

在一栋新建的高层建筑中,发现了混凝土梁体出现了裂缝。

经过专业人员的检查,发现是混凝土梁体的配合比例不合理,导致了混凝土的强度不足,最终出现了裂缝。

这个案例告诉我们,在混凝土的配合比例和浇筑过程中一定要严格按照要求进行操作,确保混凝土的质量和强度,以免出现安全隐患。

案例三,混凝土坍塌事故。

在一次混凝土浇筑过程中,由于施工人员操作不当,导致了混凝土坍塌事故。

虽然没有造成人员伤亡,但对工程进度和质量造成了严重影响。

这个案例提示我们,施工人员一定要接受专业的培训和指导,严格按照操作规程进行作业,确保施工安全和工程质量。

综上所述,混凝土事故不容忽视,我们在施工过程中一定要严格按照要求进行

操作,确保混凝土的质量和安全,避免发生类似的事故。

希望大家能够引以为戒,共同致力于建设安全、质量可靠的工程。

【案例】混凝土质量问题上14大案例

【案例】混凝土质量问题上14大案例例1某工程对原有建筑进行接建从8层开始。

工程部位为剪力墙,C40混凝土。

拆模后发现墙面出现竖向裂缝,裂缝很有规律,每隔1.5m~1.8m一条竖向裂缝,裂缝两头尖,中间宽,最宽处约0.2mm~0.3mm。

个别裂缝1.作养护缺乏应有的知识,不了解国家有关标准规范,对“标准养护”缺乏应有的认识。

2.夏季施工气温偏高,混凝土试件在自然养护条件下气温高,强度也高,秋冬季气温偏低,混凝土试件强度也随之偏低。

防止措施:对工地施工单位的试验员应进行必要的培训和学习,对预拌混凝土的取样制作养护应执行国家有关的标准和规范。

例3 混凝土试件制作不合格某工程混凝土试件强度出现忽高忽低问题,混凝土试件离差太大,混凝土强度评定判为不合格,而在同一时间,同样部位,同一配合比的其他工地的混凝土却全部评定为合格,且混凝土离差小。

处理:搅拌站和施工单位技术人员进行联系,共同分析。

原因分析:1.施工单位采用混凝土试模不合格,试模本身尺寸误差偏大,有的试模对角线误差≥3mm,因而出现试件误差例4 C30。

1.搅拌站生产C30基础混凝土,基础总方量为2100m3,厚1.1m。

属于大体积基础混凝土,当混凝土生产到1/2时,由于粉煤灰料仓的灰已用完,搅拌站为解决“燃眉之急”临时从其他电厂调来一车Ⅲ级粉煤灰而原来料仓中用的是Ⅱ级粉煤灰。

施工完后第二天发现,用Ⅲ级粉煤灰生产的混凝土强度明显偏低,且用Ⅲ级粉煤灰生产的混凝土颜色明显与其它混凝土颜色深浅不一。

处理:建议施工单位加强混凝土养护,地下大体积混凝土验收执行CTBJ146,验收期为90d。

原因分析:同一工程部位浇筑混凝土除水泥不能不同等级混用外,粉煤灰不同厂家,不同等级也不能混用。

因为不同厂家的粉煤灰存在不同的原材料来源问题;同时不同等级的粉煤灰的细度,需水量,含碳量等均有差别。

如果在同一工程部位混用势必会造成凝搅拌在冬C302.在季节交换期气温不太稳定的情况下,宜选用普通硅酸盐水泥或硅酸盐水泥。

冬季混凝土施工事故案例

冬季混凝土施工事故案例在冬季进行混凝土施工时,由于低温、降雪、冰冻等极端天气条件的影响,施工过程中存在许多潜在的风险和安全隐患。

以下是一些冬季混凝土施工事故案例,总结出的教训和安全措施,以帮助施工方和工人有效预防和处理类似的事故。

案例一:在一个极寒的冬日,一家建筑公司计划在地下停车场进行混凝土地面的浇筑工作。

由于未能提前做好防寒措施,当混凝土浇筑完成后因低温引起的冻胀现象严重,导致地面裂缝。

这不仅影响到了施工进度,还给公司带来了额外的经济损失。

教训与安全措施:1.提前做好防寒措施,包括采取加热混凝土材料、搭建保温棚等,保持混凝土的温度稳定。

2.在施工前,进行地面的预热处理,确保地面温度足够高,以减少冻胀的风险。

3.在浇筑后,及时进行加热保温,防止地面温度过低导致冻胀。

案例二:在一个降雪期间,一名工人在施工现场清理积雪时,不慎滑倒摔伤。

由于施工方未及时清除积雪以确保施工区域的安全,工人受伤并影响到了后续的施工进度。

教训与安全措施:1.清雪工作应提前进行,确保施工区域的积雪得到及时清理,并铺设防滑材料,避免滑倒。

2.工人需要穿戴防滑鞋,以提高安全性能。

3.定期检查施工现场,确保积雪清理及时到位,保障工人的安全。

案例三:在一个严寒冬日的凌晨,一家工程公司计划进行混凝土构建框架的施工。

由于天气条件恶劣,施工方没有更换足够耐寒的混凝土材料。

在浇筑混凝土时,由于材料的冻结,导致混凝土密度不够,构建框架无法牢固。

教训与安全措施:1.在冬季施工前,选择耐寒的混凝土材料,确保其在低温下依然能保持一定的流动性。

2.在施工现场增加混凝土的保温措施,例如加热搅拌机,使用保温剂等。

3.监测混凝土的温度和密度,确保施工质量和安全。

案例四:在一个严寒的冬天,一家建筑公司计划进行混凝土施工,但未能正确认识到低温对混凝土凝固时间的影响。

结果,混凝土凝固缓慢,导致施工周期延长,并造成其他施工进度的延迟。

教训与安全措施:1.在冬季施工前,充分认识到低温对混凝土凝固时间的影响,制定合理的施工计划。

混凝土结构渗漏质量事故案例

混凝土结构渗漏质量事故案例话说有这么一个新建的小区,那一排排高楼大厦刚盖起来的时候,看着可气派了。

这小区里有一栋楼啊,就像是个调皮捣蛋的家伙,刚交付没多久就出了岔子,这岔子就是混凝土结构渗漏。

这楼的地下室就像是个水帘洞似的。

业主们把车停在地下室,结果发现车身上老是有水渍,仔细一瞧,好家伙,天花板上时不时就滴下几滴水来。

原来是这地下室的混凝土结构出现了渗漏。

这一渗漏啊,可不仅仅是让车遭罪,地下室里还放着一些电气设备呢,那些设备也被弄得湿漉漉的,就像刚从水里捞出来一样。

这可把物业急得像热锅上的蚂蚁,为啥呢?因为这电气设备要是受潮短路了,那整栋楼的用电都得受影响啊。

再往上看,这栋楼的一些住户家里也没逃过渗漏的厄运。

有一户人家,刚装修好的漂亮新房,那墙面就像个哭泣的娃娃,时不时就有泪痕(水渍)出现。

尤其是下过雨之后,墙面上就会出现一小片一小片的湿印子,这湿印子就像地图一样,慢慢扩大。

这家的主人可心疼自己精心装修的房子了,本来想着能舒舒服服地住进去,结果却被这渗漏问题搞得心烦意乱。

为啥会出现这样的混凝土结构渗漏呢?经过调查发现啊,这施工的时候就埋下了隐患。

首先呢,在混凝土浇筑的时候,振捣就没做到位。

这振捣就像是给混凝土做按摩一样,得让它里面的空气都排出来,变得密实均匀。

可是那些工人啊,可能是着急下班或者是没太在意,振捣的时候就像蜻蜓点水似的,马马虎虎就过去了。

这就导致混凝土内部有很多空隙,就像一块充满了小气孔的海绵,水就容易从这些空隙里钻进去。

还有啊,这混凝土的配比也有点问题。

就像做菜一样,各种调料的比例得合适才能做出美味的菜肴。

混凝土里的水泥、沙子、石子还有水的比例要是不合适,那这混凝土的质量就没保障。

在这个案例里,水泥的用量可能稍微少了点,导致混凝土的强度和抗渗性都不够。

这就好比一个防护盾不够坚固,水这个敌人就轻易地突破防线,渗漏进来了。

另外,这栋楼的一些施工缝处理得也很粗糙。

施工缝就是在混凝土浇筑过程中,因为各种原因要分段浇筑而留下的缝隙。

混凝土搅拌站相关安全事故案例分析

混凝土搅拌站相关安全事故案例分析混凝土搅拌站是建筑工地必不可少的设备,它们的工作涉及到混凝土的调制和运输,是建筑过程中不可或缺的一环。

然而,由于搅拌站的工作环境强度高、生产要求严,如果管理不当或者操作不规范的话,将会给工人带来很大的安全隐患。

本文将通过分析几个混凝土搅拌站相关的安全事故,来探讨如何更好地加强混凝土搅拌站的安全管理。

案例一:混凝土搅拌站漏水事故2018年,某个城市的一家混凝土搅拌站因为雨水过多,导致站区内大面积漏水,水面高度超过地面50cm以上。

安检员发现这个问题后,要求工人停止搅拌站的工作,但是由于管理不善,当时有10名员工被困在漏水的工作区域内,其中3名员工受伤,其中一名员工因失去意识被紧急送往医院。

这个案例反映出这个混凝土搅拌站的安全管理存在很多问题,包括差点让10名员工付出生命的代价。

如果这个搅拌站的管理者能够更加注重环境监测,定期清理站点区域的废水排放通道,并提高员工对于应急情况的应对能力,或许这个事故就不会发生。

案例二:混凝土搅拌站事故中的操作不当2019年,广州某家建筑工地上的混凝土搅拌站,由于原始安装和维护不当,最终导致了严重事故的发生。

当时,站内的操作员在整顿扳手的时候,不慎将混凝土输送机的斗轮卡住,因而致使整个输送机的系统瘫痪,从而造成了安全隐患。

这个案例证明了搅拌站的工作人员需要接受良好的培训和管理,以保证其操作机器的技能和安全意识。

此外,管理者还需要制定出更为严格的安全生产制度,以保障有关人员的身体健康和生命安全。

案例三:混凝土搅拌站运输过程中的事故2017年,南京市某地一辆混凝土运输车闯红灯,与另一辆轿车相撞。

两车均受损,其中两名轿车乘客不幸丧生,事故造成了严重人员伤亡和财产损失。

这个案例告诉我们,管理者需要严格管理混凝土运输车辆,按照交通规则和安全生产规定来运营,以保障人身安全和财产安全。

如何加强混凝土搅拌站的安全管理通过上述案例可以看出,混凝土搅拌站的安全管理存在很多问题,必须加强安全管理才能够预防事故事发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混凝土常见问题及质量事故案例以下将预拌混凝土生产及施工过程中经常发生的一些问题及事故的案例汇集如下,请认真学习,总结经验教训。

1、某工程使用C40混凝土施工柱子,搅拌楼质量值班员输配合比时将计划看错位置,工程名称输入为该工程,部位,强度等级等都按另一工程C25混凝土计划输入,到工地后是凌晨,工地施工三车,第四车掉单,工地拒收,才发现错误。

处理及预防:到工地与施工方协调,已施工的柱子凿除,重新浇捣,停工3~4天,损失大约13万。

搅拌楼接计划一定要反复核对,开盘鉴定一定要及时认真写好。

更常见的错误是新建混凝土配合比时采用另存的方法,往往强度等级就不改,导致工地投诉。

发货单是我厂的证明资料,绝不允许有错误。

任何到工地的资料或对工地问题的回答都必须考虑到可能引起的质量后果。

2、某工程施工C40墙柱混凝土,本安排使用42.5水泥,搅拌楼质量值班员输配合比时将水泥库位输到32.5的水泥库中致使混凝土水泥用错,技术主管看混凝土的颜色偏黑,感到有些不对,检查配合比才发现该问题。

处理及预防:立即通知工地,将已施工的混凝土全部冲洗干净,重新浇捣。

搅拌楼用错材料的情况很多,不仅仅是水泥用错,还存在过将矿粉用作粉煤灰,将复合型膨胀剂用作普通型膨胀剂(混凝土严重离析),人工加膨胀剂后还从散装库内继续加膨胀剂导致膨胀剂严重过量的,有将矿渣粒用作砂的及将碎石用作卵石的。

以上这些问题都是出现过并且严重影响混凝土质量的,质量值班员一定要认真填写开盘鉴定,如果存在不同品种的水泥交接班一定要清楚,一旦库位发生变化就应当将配合比库中相应的水泥库位全部调整,技术管理人员要加强巡视,每天检查搅拌楼的任务单。

3、某运输车辆驾驶员为搅拌站运输42.5水泥,泵房通知其进6号库,驾驶员将车开到5号库(装32.5水泥)开始卸货,卸一大半时被路过的管理人员发现,马上制止。

处理及预防:将5号库水泥全部作为32.5水泥使用,对驾驶员进行罚款并赔偿水泥的差价。

材料进错库也是经常发生的错误,后果是极其严重的。

包括粉煤灰错入到矿粉,32.5水泥进到42.5水泥库中等都出现过,因此一定要加强对胶凝材料入库的监测和控制,自己了解每个库的材料情况,感觉到有怀疑就一定要落实后再生产。

如果库存与计算值存在较大的差距就要引起重视。

4、某工地晚上施工的部分混凝土墙柱到第二天晚上才凝结,工地民工按正常时间拆模,导致部分混凝土墙柱被拆坏。

追查原因为正常凝结时间的混凝土外加剂用完,质量值班自行使用底板专用的长凝结时间外加剂。

工地意见极大,要求凿除混凝土柱并赔偿。

处理及预防:与工地协商并承诺混凝土无问题仍得不到谅解,凿除几根混凝土柱并赔偿误工损失,造成极坏的影响。

外加剂凝结时间不符合要求的问题发生过多次,一般是偏长,也有过短的现象。

常见的包括气温骤降外加剂未及时调整、底板外加剂用到其他工地、水泥掺合料添加过多本身凝结时间过长等引起,如果外加剂中存在沉淀也会出现局部混凝土凝结时间过长的现象。

因此除加强检测,杜绝用错外加剂的情况外,经常有沉淀的外加剂不要使用,定期要清理外加剂储罐。

发现混凝土凝结时间过长一定要及时通报工地做好解释工作,延长拆模时间,等到混凝土确实凝结(发热)后再拆模。

凝结时间过短一种是水泥和外加剂不适应,加外加剂急凝,这种情况的混凝土只能加大量水迅速卸出报废,不得再使用。

如果混凝土室内凝结时间低于5小时也属于混凝土凝结时间过短,对施工及混凝土质量有很大的影响。

应迅速调整外加剂,做为应急措施可适当加高外加剂掺量,提高混凝土的坍落度,延长凝结时间。

5、某工地反映混凝土严重离析,砂石沉底,浆与骨料分离,已施工一车后通知我厂。

经现场查看混凝土疏松无浆,旁边梁内流入大量砂浆。

处理及预防:将该车混凝土凿除重新浇捣,停工一天损失3万以上。

混凝土严重离析有以下几种原因(不包括外加剂过量):司机未放水、砂场积水导致铲料时含水量急剧提高,停顿较久再生产时未将皮带上的积水放干净,清洗搅拌机时水未放干净,堵料时加水冲洗过多等。

坍落度过大必须处理且应至少快速搅拌3分钟后取样确定无问题才能发出。

特别是尾方混凝土,要提醒司机将水放干净再装货。

6、某工地混凝土只要一停泵,几分钟后就堵泵,混凝土刚出搅拌车流动性极好,一停止搅拌或送到浇捣位置就沉底,冒黄水,无法抹面。

砂浆流到梁中可以流很远,为典型的外加剂过量混凝土离析沉底。

处理及预防:将输送到楼面的混凝土清除,到剪力墙中的混凝土支护后用高标号膨胀自流混凝土重新置换。

该种外加剂过量的混凝土在搅拌车中不停搅拌时无法发现其离析,只能将混凝土放出静置几分钟才能发现。

因此遇到怀疑混凝土外加剂过量的情况,切忌只看搅拌车中在搅拌的混凝土,一定要将其放出观察。

该种混凝土如果外加剂过量不是十分严重,砂浆没有大量流失,强度不会受影响,只会更好,但凝结时间会长。

如沉底严重会引起施工困难,混凝土无法抹面,砂石沉底堆积后人可以站在上面,但混凝土并未初凝。

外加剂过量可能因以下因素引起。

水泥与外加剂的适用性过好导致外加剂过量、外加剂含固量发生较大变化导致外加剂过量、外加剂计量设备发生故障导致多下,混凝土坍落度小现场加外加剂太多等。

一定要注意加强常规检查,发现材料变化及时通知,按要求加入外加剂。

7、某工地施工过程中,混凝土卵石过大,流动性差,导致混凝土剪力墙不密实,出现蜂窝、麻面。

处理及预防:工地将混凝土表面进行处理,蜂窝麻面严重的地方凿除补高标号膨胀混凝土,造成工地停工,损失近万元。

混凝土的骨料不符合要求常见的有卵石过大、过小,砂过粗、过细,上料过多、过少等。

卵石过大会相对卵石显多,混凝土难以泵送,钢筋密集的地方混凝土难以保证密实。

如果确实过大尽量用于溜槽工地,可适当用于塔吊工地。

如果部分偏大可掺入一定比例的0-5子改善级配。

卵石过小特别是砂头较多的情况下,除非有好卵石搭配,否则不得生产比较重要部位及较高强度等级的混凝土,一定要生产需加大水泥用量。

砂过粗则混凝土易泌水,流动性差,卵石显多,难以泵送。

如仅砂头含量高,细颗粒有一定比例则可增加砂用量,如整体偏粗则必须搭配细砂或增加粉煤灰用量。

砂偏细时应增加卵石用量,减少砂用量,特别是增加有砂头卵石的用量。

当计量设备出现故障导致混凝土中骨料未按配合比配料,应密切注意设备情况,及时调整,多扣少补,难以补救就将该盘砂石放掉。

8、某工程凌晨使用混凝土浇注剪力墙及柱子,因塔吊损坏,施工速度慢,7小时才打完一车,第二天工地通知搅拌站混凝土强度差,凝结速度慢。

经调查混凝土在工地大量加水后使用,混凝土已出现结块现象,表明混凝土是已初凝后加水使用的。

处理及预防:工地在该车混凝土施工的柱子旁边加了两根柱子,避免混凝土强度不足导致的隐患。

混凝土一旦接近初凝,再加水也不能减缓混凝土的水化反应了,这时只是加大量的水高速搅拌破坏已经水化的水泥胶结体系,表面上看似乎混凝土的坍落度有了,但混凝土将难以再次凝结,即使部分凝结其强度也很差,几乎没有什么强度。

遇到混凝土发热、结块甚至搅拌车尾部冒白雾的现象时,该车混凝土必须坚决立刻报废,不得使用,否则将造成重大的损失。

平时应注意混凝土的凝结时间,做到心中有数,坍落度大的可延长1小时左右,坍落度出机就小,会缩短1小时左右。

如果知道工地有异常情况需要等待,可要司机少量先加一点水,外加剂如果为缓凝型的也可以先加一点,这样可以适当延长混凝土的凝结时间。

9、供应混凝土的过程中,因32.5水泥用空,要求质量值班调整为42.5水泥的配合比继续生产,结果质量值班员在配合比调整时出错,按32.5的水泥用量输入,导致成本的浪费。

处理及预防:对质量值班员进行处罚并且要求对配合比进行调整时一定要仔细检查。

该问题性质十分严重,等同于输错配合比,经常有调整时要加的加了,要减的没有减,或者干脆调整的时候配合比都用错了。

一般要求调整都是在比较着急的情况下或调整时重视程度不如新建配合比,容易出错。

这就要求质量值班员调整配合比时应仔细核对,视同于新建配合比。

10、搅拌楼突然发现混凝土的用水量控制不住,不断增高,同时工地还投诉混凝土坍落度低,到工地无法卸出,加外加剂也没有效果,只能加水,28天后出来的混凝土的强度偏低。

处理及预防:出现这种情况往往是外加剂与水泥的适应性差,外加剂起不到应有的减水作用。

预防这种现象只能加强外加剂与水泥适应性的检测,发现异常情况及时汇报及时解决。

一旦已经出现该问题,一方面应马上追查水泥与外加剂的适应性情况,另一方面如果适当增加外加剂可以解决就增加外加剂,适应性严重不良则减少外加剂用量,按水灰比的比例同时增加水泥和水的用量。

这种情况一般是水泥成分或外加剂成分发生较大变化引起的,也有可能是外加剂固含量偏低。

外加剂与水泥适应性不良的极端情况就是引起水泥的急凝现象,混凝土的凝结时间可以缩短到只有十几分钟。

11、某工地使用水下混凝土灌注水下桩,搅拌站因设备损坏,最后一车耽误了2小时左右,导致该桩检测不合格,最后重新挖桩重新浇捣。

处理及预防:水下灌注混凝土因其特殊的工艺要求混凝土不得中断供应,设备损坏,车辆不能及时到位引起断桩,是明显的责任事故,最终只能承担该桩的处理费用。

某些工程因其特殊的要求,对混凝土除质量合格外还有其他特殊要求,这就要求质量值班员要了解工地的特殊要求,一发现异常情况必须及时汇报,及时处理。

常见的特殊情况有水下或机械灌桩工艺的混凝土要求混凝土凝结时间不得过短(8小时左右),坍落度要到工地180mm以上并且不得中断供应;斜屋面或斜坡、楼梯混凝土坍落度要小;大体积混凝土凝结时间要长,混凝土不能中断过久等;有防冻要求的混凝土除按特殊配合比以外,延长搅拌时间提高混凝土入模温度。

特殊情况一定要根据工地的要求及时优质地提供混凝土。

12、某工程同时有2个栋号开工,一个要C25一个要C35,结果到工地以后混凝土车本应送C35塔吊,泵送C25工地没车了,工地民工叫司机过去,结果工地打完后只按C25签收。

处理及预防:对司机按送错货处罚并赔偿混凝土差价。

司机送错货是一个经常出现的问题,关键在于要求司机必须看票挂牌送货。

作为质量值班员应有质量意识,当出现同一工地存在不同等级或不同栋号同时施工的现象时,一定要提醒司机或车调度,临时抽车打其他工地时也要提醒司机或车调度,比较极端的情况是同一工地不同栋号在不同站施工,一定要提醒不要跑错工地。

同时质量值班也要注意不同栋号不同等级时配合比不要用错,工程名称不要输错,避免质量事故。

13、某工程使用混凝土浇捣地面,结果有两车混凝土开裂严重,且工地发现混凝土一到工地就很干,卸不出来。

处理及预防:将该两车混凝土打的地面进行修补。

该现象是因该两车混凝土是从其他工地转到该工地的,本身等了一段时间,司机不认识路又耽误了一段时间,混凝土到工地上的时候已经快初凝了,加水浇注后就开始收缩加上工地有没有注意养护,导致严重开裂。