溶剂脱沥青装置加工渣油分析

溶剂脱沥青-脱油沥青气化-脱沥青油催化裂化组合工艺研究及应用

于 5 m s20 ) 0 m / ( 5 ℃ ,硫含 量 不 大 于 2m% , 以满 足 化 肥原 料 的控制 指标 。 1 12 中型溶剂 脱 沥青试 验 ..

组合 工 艺 的示 意 流 程 如 图 1所 示 , 要 获得 组 但

1 组合 工艺 的研 究工 作 1 1 1 溶 剂脱 沥青 的控 制指标 . .

图 1 组 合 工 艺 的 示 意 流 程

目前 , 司 的 溶 剂 脱 沥 青 装 置所 加 工 的 原 料 J公

仍 以胜利管输减压渣油为主, 为使该原料所得的脱 沥 青 油和脱 油 沥青能 同时兼顾 作 为催 化 裂化 原料 和 气化原料 , 其关键是找出收率和质量 的平衡点 , 使脱

收 稿 日期 :0 7—0 20 3—2 。 7 作者简介 : 蔡智 ,9 9年毕业于华东理工大学 , 18 中国石油化工股

溶剂脱沥青工艺是重油深加工的有效手段。它

虽 不 能直接 将 重油 转 化 为 轻 质 油 品 , 它能 将 重 油 但

份有限公司九江分公 司副经理 , 主要负 责石油化工 技术管 理等 工作 。享受国务院政府津贴 。

利 用 中试 提 供 的基础 数 据 为依 据 , 吸取 现 有 并 各 厂溶 剂脱 沥青 的生 产 经 验进 行 设 计 , 司 的 5 J公 0 万 吨/ 年溶 剂脱 沥青装 置特 点如下 。 1 装 置设 计 采用 二 段 抽 提 流 程 。但 仅 出两 个 ) 产 品脱 沥青 油 和脱 油 沥青 , 质 溶 液 由沉 降塔 底 直 胶 接 混入 抽 提塔底 的沥青 溶 液 中 , 消 原 设 计 的胶 质 取 加热 炉及 胶 质 汽 提 塔 流 程 。脱 沥 青 油作 为 催 化 原 料 , 油沥青 作 为化肥 原料 。 脱 2 抽提 部分 的流 程 设计 采 取 塔 内抽 提 方 案 , ) 保 留塔外 抽 提流程 。 3 采用 混合 碳 四作 溶 剂 的脱 沥青 工艺 。 ) 4 溶 剂 回收部分 采用 超 临界 回收工艺 。 )

溶剂脱沥青抽提深度探讨

溶剂脱沥青抽提深度探讨摘要:过度抽提和混相是溶剂脱沥青装置常出现的问题之一,本文分析了影响抽提的主要因素是:原料性质、抽提温度、溶剂组成、压力。

通过优化抽提条件能够最大限度的避免过度抽提和抽提混相,生产出质量优良的低残炭脱沥青油。

关键词:过度抽提混相抽提温度溶剂组成原料性质压力一、前言溶剂脱沥青装置过程的主要作用是除去渣油中的沥青以降低其残炭值。

该装置是利用混合C4为溶剂,以减压渣油为原料,在一定的压力和温度下,利用溶剂对原料中的饱和烃和芳烃有较大的溶解性而对胶质和沥青质几乎不溶的特性,达到脱沥青油和沥青分离的目的。

但是溶剂脱装置在运行中会由于多方面因素导致过度抽提和混相,过度抽提会产出高软化点且很硬的沥青质,导致炉管压降很大,易造成炉管结焦。

混相会堵塞低压冷却系统,降低冷却的效率,还会造成脱沥青油颜色发黑、残碳偏高。

本文主要分析了抽提温度、溶剂组成、原料性质、压力等影响因素。

通过优化抽提条件最大限度的避免过度抽提和混相,生产出质量优良的低残炭脱沥青油。

所以选择适合的抽提条件变得非常重要。

二、装置工艺原则流程及主要工艺过程本装置采用抽提工艺,即在一定压力和温度下,溶剂以液态形式与原料充分混合,液-液抽提,将脱油与沥青分离。

富含溶剂的脱油,经脱沥青油溶液泵增压后进入加热炉升温至超临界状态后,在溶剂分离器内溶剂以气体状态与油分离。

分离后的溶剂在高压下换热冷却至临界温度以下,成为液相溶剂使用。

经汽提进一步回收残余溶剂后的脱油作为催化裂化原料。

而沥青溶液则经沥青加热炉升温、汽提回收溶剂后作为半沥青送出装置。

三、抽提深度不当产生的现象1.过度抽提现象过度抽提从产品的外观表现为沥青呈现粉末状的黑色小颗粒,流动性能很差,延展度差,软化点高等特点。

工艺上的表现为抽提器里的沥青很难通过加热炉,且从抽提器放料的沥青流量逐渐减小,在放料的同时会造成加热炉前的入口压力很高,几乎和抽提器本身的压力相差无几,且加热炉进出口的压降非常大,造成沥青无法正常的通过加热炉。

溶脱剂耗分析及应对措施

溶脱剂耗分析及应对措施郭 伟(长庆石化公司 陕西咸阳 712000)摘 要:随着生产的进行,溶脱装置出现了溶剂(混合C4)损耗偏大的问题,其表现为V-2205液位下降过快,班组收溶剂频次多,单次收溶剂量偏大。

我们针对以上问题对工艺参数、设备运转情况等进行了分析,找出影响溶剂损耗的原因。

关键词:溶剂损耗 V-2205至V-2207泄压线 溶剂密封 汽提蒸汽1 前言1.1 工艺原理(1)溶剂抽提沉降的工艺原理溶剂脱沥青是重油深度加工的一种有效途径,他可以生产更多的脱沥青油(DAO)供给催化裂化装置[1]。

本装置是以丁烷(混合C4)为溶剂,以减压渣油为原料,在一定的温度和压力下,利用溶剂对原料中的饱和烃和芳烃有较大的溶解性而对胶质和沥青质几乎不溶的特性,达到脱沥青油和沥青分离的目的,得到脱沥青油和脱油沥青。

(2)溶剂的超临界回收的工艺原理溶剂对脱沥青油的溶解性能随温度的升高而减小,当溶剂达到溶剂临界状态时,则溶解度最小。

利用溶剂的这种特性,使脱沥青油溶液达到溶液的临界状态,则溶液中的脱沥青油就将从中解析出来,从而达到脱沥青油和溶剂分离的目的[2]。

压力和温度在高于溶剂临界状态下操作:即所谓超临界溶剂回收,则能使油和溶剂的分离效果更好,由于在超临界状态下,溶剂在升温通过临界温度并发生相变时,没有显著的相变热,所以超临界回收与普通蒸发、汽提相比是非常节能的工艺,节能效果更佳,本装置即采用超临界溶剂回收。

(3)溶剂的汽提回收的工艺原理溶剂的汽提回收也是蒸发回收的一种形式,根据道尔顿分压定律,即混合气体的总压等于其组成气体各分压之和。

在总压一定情况下,向汽提塔内吹入蒸汽,提高水蒸汽分压,则溶剂分压变小,根据减压蒸馏原理,在一定温度、压力下,降低油气分压则可降低溶剂的沸点,使溶剂在极低的分压下进一步汽化,从而就可以将沥青或脱沥青油中的微量溶剂从中分离出去,达到充分回收溶剂的目的[3]。

2 问题描述2.1 溶剂使用过程中剂耗明显增大催化原料预处理装置采用混合C4作为溶剂生产脱沥青油和半沥青质,在生产过程中会产生一定比例的剂耗,按照设计要求,催化原料预处理装置的溶剂剂耗应当控制在2.5kg/t以内。

探讨威胁溶剂脱沥青装置安全运行的因素及控制措施

溶剂脱沥青是一种以小分子烃类为抽提溶剂,从渣油中将沥青质、胶质有效脱除的工艺,需要依靠专业性强、安全性高的装置进行操作。

对此,在进行溶剂脱沥青装置管理时,为有效提升管理质量,减少装置安全事故的发生,有必要掌握影响溶剂脱沥青装置安全运行的因素,并做好安全防控工作。

一、威胁溶剂脱沥青装置安全运行的关键因素分析1.人员操作因素溶剂脱沥青装置的安全运行离不开人力资源支撑。

但就目前溶剂脱沥青装置人员构成来看,普遍存在职工文化水平偏低、老龄化严重、安全意识低下等问题。

例如,某企业溶剂沥青装置职工中75%以上超过45岁,中专及以下学历占80%。

这在一定程度上制约了先进管理理念、安全管理技术、安全管理模式等在溶剂脱沥青装置安全运行中的引入,不利于安全防控水平与能力的提升。

2.设备自身因素设备性能与质量是影响溶剂脱沥青装置安全运行的关键因素。

通过统计近五年溶剂脱沥青设备故障,发现原料泵、溶剂泵、洗涤油泵、低压空冷风机、沥青加热炉瓦斯管线、蒸汽管线、溶剂换热器等均出现过故障。

严重威胁溶剂脱沥青装置运行安全,影响企业炼油质量与效率。

而对设备故障成因进行分析,主要表现为设备老化、设备磨损严重、管线腐蚀、设备与管线接触不良、加热装置局部过热等。

3.生产工艺因素由溶剂脱沥青工艺原理以及工艺流程可知,溶剂脱沥青装置主要以丙烷、丁烷、戊烷等低分子烃类为溶剂,温度、压力、溶剂类型、溶剂比、原料性质等是影响溶剂沥青的核心因素,超临界技术是溶剂油沥青装置生产核心工艺。

因此,受工艺物料性质、工艺操作条件以及产品物化性质等因素影响,溶剂脱沥青工艺危险性较大。

进行溶剂脱沥青工艺改进则是新时期石油化工企业提高生产质量,增强生产效益,降低生产风险的重要举措。

4.安全管理因素安全管理不到位是增加溶剂脱沥青装置运行风险的关键因素。

例如,安全教育培训机制缺失,无法为工作人员提供系统化、专业性指导与培训,不利于工作人员安全意识、安全操作能力、安全管理能力的提升,易出现操作风险;安全事故应急机制缺乏,影响装置安全运行风险预测与评估质量,不利于风险与事故及时防范与控制。

溶剂脱沥青装置运行总结及问题研究

溶剂脱沥青装置是一种常见的工业设备,用于去除油砂、油页岩等含沥青物质的工艺。

以下是针对溶剂脱沥青装置运行总结和问题研究的一些潜在方向:运行总结:总结设备的操作经验和最佳实践,包括操作参数、溶剂选择、溶剂循环系统、沉降器性能等。

评估设备的效率和性能,包括沥青去除率、产油率、溶剂回收率等关键指标。

分析运行数据,识别可能的改进点和优化机会。

总结设备维护和保养经验,确保设备的正常运行和长期可靠性。

设备性能问题研究:研究沥青去除率与操作参数(如溶剂温度、压力、停留时间)之间的关系,优化操作参数以提高去除效率。

调查不同溶剂对沥青去除的效果,比较不同溶剂的成本、环境影响和可回收性。

分析沉降器的设计和性能,探索改进沉降器结构以提高分离效果和减少溶剂损失。

研究溶剂回收系统,考虑优化回收率、减少溶剂损失和处理废溶剂的方法。

节能与环保问题研究:探索减少能源消耗的方法,例如优化设备的热回收系统、改进热交换器的效率等。

研究溶剂循环系统的优化,以减少溶剂的使用和损耗。

考虑设备对环境的影响,包括废水处理、废气排放控制等,寻找可持续和环保的解决方案。

安全与操作问题研究:研究操作员的安全意识和培训需求,以提高操作安全性和事故预防措施。

研究设备故障和事故的原因,改进设备设计、监测和报警系统,提高设备的可靠性和安全性。

研究应急响应措施和事故处理方案,以应对可能的泄漏、火灾等紧急情况。

以上只是一些潜在的研究方向,实际的研究内容和问题将根据具体的溶剂脱沥青装置、运行环境和需求而有所不同。

进行详细研究前,建议充分了解设备的工作原理和运行情况,并与相关专业人员、工程师和领域专家进行合作和咨询。

溶剂对油砂沥青改质溶剂脱沥青影响研究

溶剂对油砂沥青改质溶剂脱沥青影响研究徐庆虎,崔德春,纪钦洪,熊 亮,于广欣,刘 强(中海油研究总院有限责任公司新能源研究中心,北京市100028)摘要:为优化某油砂沥青改质厂溶剂脱沥青单元操作水平,分析了溶剂脱沥青装置运行状况及存在问题,通过研究溶剂组成和工艺条件对溶剂脱沥青单元效率和能耗的影响规律,结合理论计算和工业对标,提出该单元操作优化建议。

该溶剂脱沥青装置使用纯度高于99.9%的n C5H12,对溶剂质量要求苛刻,造成溶剂成本高;溶剂/渣油(质量比)高达7,造成装置能耗高。

分析研究表明:采用n C4H10质量分数不超过10%的n C5H12与n C4H10混合溶剂替换高纯度n C5H12溶剂,调整溶剂/渣油(质量比)为4,脱沥青油收率仅降低0.8%,但对溶剂品质的要求大幅降低,并且溶剂脱沥青装置能耗降低约33.4%。

关键词:溶剂 油砂沥青 溶剂脱沥青 溶剂比 脱沥青油收率 装置能耗 加拿大油砂沥青密度大、沥青质含量高、黏度高、残炭高和硫含量高,一般需要经过改质才能满足管输要求[1 4]。

某油砂沥青改质厂采用溶剂脱沥青 热裂化 加氢裂化组合的改质工艺,脱沥青油(DAO)进行热裂化,再经过加氢裂化后获得高品质的合成原油,采用渣油气化制氢。

溶剂脱沥青单元是改质厂的核心单元之一,DAO的收率决定了整个改质厂的产品收率,而脱油沥青(DOA)收率又影响了沥青气化单元的加工负荷。

分析了该改质厂溶剂脱沥青单元在设计与运行中存在的问题,研究了溶剂组成和工艺条件对溶剂脱沥青效率的影响规律,提出溶剂脱沥青装置操作的优化建议,以进一步提高装置能效和操作水平。

1 某油砂沥青改质厂工艺简述该油砂沥青改质厂的工艺流程如图1所示。

图1 某油砂沥青改质厂工艺流程示意Fig.1 Processflowofoilsandsbitumenupgrader收稿日期:2020-06-22;修改稿收到日期:2020-12-09。

作者简介:徐庆虎,高级工程师,博士,主要从事石油加工、煤化工相关工艺和催化剂研究。

溶剂脱沥青装置运行总结及问题研究

溶剂脱沥青装置运行总结及问题研究溶剂脱沥青装置运行总结及问题研究近年来,随着工业化进程的加快,石油工业得到迅猛发展。

然而,石油开采过程中产生的沥青对环境和设备造成了不可忽视的影响。

为了解决这一问题,溶剂脱沥青装置作为一种高效、低耗能的沥青去除工艺被广泛应用于工业生产中。

本文通过对溶剂脱沥青装置的运行总结及问题研究,旨在提出改进措施,促进装置的稳定运行和优化效果。

首先,对溶剂脱沥青装置的运行总结进行分析。

通过对装置连续运行一年的数据统计和分析,发现该装置的沥青去除效果明显,沥青去除率超过90%,达到了预期的效果。

此外,在运行过程中,装置能够保持较低的能耗和排放量,符合环保要求。

这些结果表明,溶剂脱沥青装置具有很高的工程实用性和经济效益。

然而,我们也发现了一些问题和瓶颈。

首先,溶剂回收过程中的能源利用率较低,造成了能源的浪费。

其次,溶剂在反复使用过程中会发生质量下降,导致沥青去除效果下降。

此外,一些设备的维护保养较为困难,提高了运行成本。

最后,沥青处理过程中的废水排放和废渣处理也存在一定的环境污染问题。

针对以上问题,我们提出了一些改进措施。

首先,应加强溶剂回收过程中的能源利用,采用先进的回收技术和设备,提高能源利用率。

其次,对溶剂进行定期的质量检测和处理,确保其质量达到要求,进而提高沥青去除效果。

同时,应加强设备的维护保养,定期检查和更换设备,降低运行成本。

最后,在废水排放和废渣处理方面,应进行严格的监管和处理,最大限度地减少环境污染。

通过以上改进措施的实施,我们相信溶剂脱沥青装置的运行效果将进一步提升。

首先,能源利用率的提高将减少能源的浪费,降低生产成本,同时对环境也更为友好。

其次,溶剂质量的保证将提高沥青去除效果,进一步提升装置的工作效率。

此外,设备的定期维护保养将避免因设备故障导致生产中断和额外的维修成本。

最后,在废水排放和废渣处理方面的监管和处理将降低环境污染风险,维护生态环境。

综上所述,溶剂脱沥青装置作为一种重要的沥青去除工艺,具有广泛应用前景。

溶剂脱沥青装置加工渣油分析

溶剂脱沥青装置加工渣油分析胡勇刚;傅钢强;孙宇【摘要】The high-density residue oil was processed in the solvent deasphalting unit.Under the appropriate operating conditions, the maximum capacity and deasphalted oil yield were investigated, and the properties of deasphalted oil and de-oiled asphalt were analyzed.The results showed that, when the unit processed reside, the yield of deasphlated oil was 30.78% and that of de-oiled asphalt was 69.22%.The energy consumption of the unit was increased by 28.38% as compared with processing mixed feed.%利用溶剂脱沥青装置加工处理高密度的阿曼和巴士拉混合纯渣油,在适宜的操作条件下,考察了装置的最大处理量和脱沥青油的收率,分析了脱沥青油和脱油沥青的产品性质.结果表明:溶剂脱沥青装置处理纯渣油时,由于纯渣油物性极差,导致脱沥青油收率为30.78%,脱油沥青收率为69.22%,装置能耗相比加工原混合原料时增加了28.38%.【期刊名称】《炼油技术与工程》【年(卷),期】2011(041)003【总页数】3页(P9-11)【关键词】溶剂脱沥青;渣油;脱沥青油;脱油沥青【作者】胡勇刚;傅钢强;孙宇【作者单位】中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市,315207;中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市,315207;中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市,315207【正文语种】中文溶剂脱沥青是从减压渣油中制取高黏度重质润滑油发展起来的技术,目前为止已有60余年的历史。

吐哈稠油渣油评价及溶剂脱沥青工艺研究的开题报告

吐哈稠油渣油评价及溶剂脱沥青工艺研究的开题报告一、研究背景及意义:吐哈稠油渣油是石油提取过程中副产物,其高黏度和含沥青的特性使其难以储藏和运输,且对环境具有一定的污染危害。

因此,如何对该种油品进行有效的溶剂脱沥青处理,使其具备更好的储运性以及更高的经济价值,成为当前石油行业技术研究的焦点之一。

本研究旨在探索吐哈稠油渣油的特性及其溶剂脱沥青处理工艺,为优化该种油品处理方案提供参考依据。

二、研究内容:1. 对吐哈稠油渣油进行物化性质分析及成分分析,并探究其沥青含量、黏度等因素对储运及处理的影响。

2. 系统地分析溶剂脱沥青工艺的现有研究成果和发展方向,确定实验设计和脱沥青方案,并对其进行试验验证。

3. 研究吐哈稠油渣油的溶剂脱沥青机理及影响溶剂效果的因素,探索更有效的脱沥青方式及工艺参数。

4. 对比分析各种溶剂脱沥青工艺的优缺点及经济性,提出较为合理的处理方案及建议。

三、研究方法:1. 图像分析法。

使用透射电子显微镜技术对吐哈稠油渣油的沥青组分进行分离、分析以及成像,探究其成分和结构的变化规律。

2. 实验室试验法。

通过对吐哈稠油渣油的物化性质进行测定以及采用不同的溶剂脱沥青工艺对其处理,对脱沥青效果以及经济性进行评价。

该实验将通过架设研究实验室,选用油脂、烃及其它成分作为溶剂,在一定时间、温度下进行脱沥青实验。

3. 经济分析法。

根据实验结果对各种溶剂脱沥青工艺进行优缺点对比,通过比较各项成本及脱沥青效果指标,确定最优方案。

四、研究预期结果及意义:通过对吐哈稠油渣油的物理化学性质及成分分析,研究不同的溶剂脱沥青工艺对其处理效果及经济性的影响。

不仅对解决该种油品的储运问题有一定意义,同时对优化石油工业中相关工艺链条具有一定借鉴意义。

中东减压渣油深度溶剂脱沥青工艺的研究

中东减压渣油深度溶剂脱沥青工艺的研究摘要:本文以中东原油减压渣油为原料,在溶剂脱沥青小试装置上考察了不同溶剂时脱沥青油及脱油沥青收率与金属含量、硫含量、粘度、软化点等性质的变化,从杂质脱除率的角度分析了溶剂脱沥青实验的效果。

结果表明,溶剂的选择对脱沥青过程具有很大的影响,正丁烷脱沥青得到的脱沥青油的收率最低,残炭最低,质量最好,随着溶剂变重,得到的脱沥青油的质量逐渐变差。

残炭和金属元素的脱除效果较好,脱油沥青收率增加软化点降低。

关键词:减油;溶剂脱沥青;溶剂选择;脱沥青油1.前言随着我国经济的快速发展,国内的石油资源不能完全满足国民经济发展的需要,为了缓解国内原油供需矛盾,国内一些炼油厂需要加工进口原油,尤其是中东原油。

中东原油的含硫量比较高,含硫原油加工中,最棘手的问题是如何加工含硫渣油。

含硫渣油中含有大量的沥青质、金属以及硫、氮化合物。

渣油中的沥青质是一种高碳氢比的稠环化合物,它在催化裂化、渣油加氢等过程中易生成焦炭,金属会沉积在催化剂上使催化剂永久失活,进而导致装置建设投资及运行费用都非常高 [1-3]。

溶剂脱沥青过程能使渣油中的沥青质、金属等浓缩于脱油沥青中,所得到的脱沥青油具有杂质含量低,裂化性能好等特点,其副产品——脱油沥青是制取沥青产品或造气较好的原料,因此,近年来溶剂脱沥青在含硫渣油加工中的使用日益受到重视。

溶剂脱沥青常用的溶剂有丙烷、正丁烷、正戊烷以及它们的混合物,不同溶剂所得的脱沥青油,在收率和质量上存在较大的差别。

本研究以中东原油减压渣油为原料,在溶剂脱沥青小试装置上进行了减压渣油溶剂脱沥青工艺的研究工作,重点考察了不同溶剂对脱沥青油及脱油沥青质量的影响,考察了操作温度对脱沥青油收率以及性质的影响,从杂质脱除率的角度分析脱沥青实验的效果,为溶剂脱沥青过程溶剂的选择以及加工中东含硫原油渣油提供参考与帮助。

2.实验2.1 原料与溶剂表1 中东原油减压渣油VR的性质实验所用的中东原油减压渣油(VR)性质如表1 所示,由该表可知,其芳香分含量很高,达到46.24%,接近占减渣的一半;庚烷沥青质含量也较高,为11.03%,残炭值、金属Ni和V元素含量较高,S元素含量高达4.0%,符合中东原油硫含量高的特点,因此该减渣的性质较差,不适合于直接做为重油催化裂化的原料。

第十~十二章,溶剂脱沥青、减粘、油浆拔头装置

第十章溶剂脱沥青装置第一节装置概况及特点一、装置概况溶剂脱沥青装置是引进美国UOP公司的Demex工艺专利技术而设计的装置,该技术采用先进的亚临界抽提,超临界回收工艺,具有工艺流程简单、设备少、能耗低等优点。

原设计该装置以中原减压渣油为原料,以正丁烷为溶剂,溶剂比为5~6:1(体积),经过抽提,将脱沥青油(DMO)和沥青质分开,其中为催化裂化提供优质原料脱沥青油(DMO)。

沥青质与澄清油按不同比例调合生产道路沥青。

二、装置规模及组成溶剂脱沥青装置由溶剂脱沥青、道路沥青调合及装车部分组成。

各部分设计加工能力为:溶剂脱沥青: 80×104吨/年道路沥青装车: 15×104吨/年三、装置工艺流程特点1.以C4为溶剂,不设溶剂压缩机。

溶剂脱沥青采用丁烷做溶剂,相对于丙烷脱沥青来说,溶剂蒸汽压低,较容易加压液化,故该装置不设溶剂压缩机,只用一台溶剂泵保证溶剂循环正常进行。

2.采用外混合──内沉降工艺溶剂脱沥青采用外混合──内沉降工艺,抽提器上下温度相同。

减压渣油与溶剂经三级混合后,从抽提器中上部进入抽提器进行沉降分离。

3.采取超临界回收工艺DMO与溶剂在超临界状态下进行分离,此时溶剂具有气体性质,对DMO的溶解能力几乎为零,保证溶剂与DMO能彻底分离。

4.设两个抽提器与沉降器装置设有两套抽提器和胶质沉降器,以保证能达到80×104吨/年的处理量,沉降器也相应改为两个。

第二节工艺原理及工艺流程说明一、工艺原理该装置是以常减压装置的减压渣油为原料,在一定的温度和压力条件下,利用液体溶剂对减压渣油中的油组份有较大的溶解度而对胶质、沥青质几乎不溶的特性,在抽提器内进行抽提,使其分为抽提油溶液相和沥青溶液相,利用两相比重差的作用,比重小的抽提油溶液逐渐上升至抽提器顶部成为提取液;而比重大的沥青溶液逐渐沉降至抽提器底部成为提余液。

抽提油溶液经加热升温,溶剂的溶解度降低,选择性提高,在沉降器中,使胶质溶液从提取液中沉降出来,这样就将渣油中的胶质、沥青质脱除,获得脱沥青油。

减压渣油加工路线的优化

减压渣油加工路线的优化摘要:溶剂脱沥青装置的优势较多,综合利用减压渣油、降低焦化装置负荷、降低税务风险、减少互供料量等。

为了优化减压渣油加工路线,本文从脱硫剂沥青路线、催化路线、加氢路线等方面分析,促进减压渣油的生产,提高企业经济效益。

关键词:减压渣油;加工路线;优化当前,我国原有资源逐步变得重质化,与全球原油储量对比,我国重质原油的储量仅为其二分之一。

通过分析增产的原油可知,其主要可以分为两类,一是重质原油;二是重质合成油。

高效利用重置原油,这对炼油企业而言无疑是巨大的挑战,但同时也是发展的机遇。

因此,本文基于某企业减压油渣加工线路进行对比,促进溶剂脱沥青装置不断增加,提高减压渣油资源的价值,为我国同类装置的发展起到促进作用。

1溶剂脱沥青装置的优势1.1综合利用减压渣油对于溶剂脱沥青装置工作的构建,这个环节中会产生脱沥青油,且数量较多,这就意味着可以从多种途径获取催化裂解装置原料,这对减压渣油资源的增值起到促进作用;生产的脱硫沥青可应用于高等级道路沥青产氢的调和工作,促进产品更具附加价值。

1.2降低焦化装置负荷通过对油渣进行延迟焦化处理,对加氢装置而言无疑提供更多原料,还会副产其他的产品,如石油焦产品、液化气、重辣油[1]。

通过分析目前我国原油的食材价格,若每桶超过80美元,就会导致焦化装置的整体效益为亏损的状态。

而为了降低焦化装置一半的负荷,可采取的措施为增加原料预处理系统。

从企业的角度来说,可以降低其对附属企业总流程乃至焦化装置负荷的依赖,且以沥青与石油价格差相比,可以显著提高经济效益。

1.3降低税务风险根据相关规定,虽然当地的税务机关认可可以将集团企业生产的沥青产品当做主要原料,但是因沥青不具备良好的稳定性能,因此从整体角度分析给企业造成较大的税务风险,需要高度重视此类问题的解决[2]。

通过完成溶剂脱硫沥青项目的构建生产出更高等级的道路硬沥青与沥青,其质量符合国家相关标准。

1.4减少互供料量集团企业的附属企业主要通过集团企业采购原料,物料互供运输量较大。

影响丙烷脱沥青装置道路沥青质量的因素及对策

1 前言70万吨/年丙烷脱沥青装置是中国石化北京燕山分公司炼油系统消化渣油的重要装置之一,本装置主要由三部分组成,即萃取系统、溶剂回收系统和溶剂脱硫系统。

装置以四蒸馏装置的减压渣油及焦化装置的重蜡油为原料,利用丙烷和C4混合物作为溶剂,最终得到脱沥青油和道路沥青,装置主要生产AH-30重交道路沥青。

2 工艺流程混合原料经换热进入萃取塔中上部,丙烷溶剂自塔底打入,在萃取塔内渣油自上而下、溶剂自下而上逆向接触,经萃取和分离后,脱沥青油溶液和脱油沥青溶液在塔的下半部形成界面进行分离。

脱油沥青溶液进入加热炉加热后,进入沥青蒸发塔、沥青汽提塔,最终在沥青汽提塔底得到沥青产品。

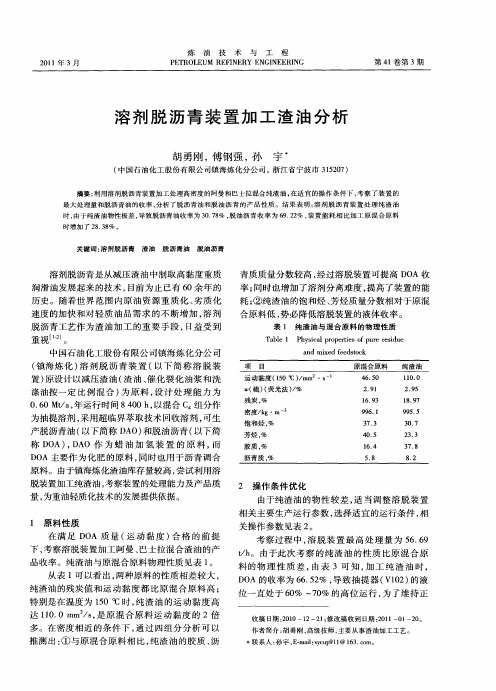

工艺流程见图1。

图1 丙烷脱沥青装置工艺原则流程图3 影响道路沥青质量的因素3.1 溶剂比溶剂比是影响溶剂脱沥青过程的一个重要的操作因素。

随着溶剂比增加,脱沥青油收率会上升,沥青产量减少,沥青针入度下降。

溶剂比的提高是有限度的,如果溶剂比过大,沥青质量会变硬。

相反,如果溶剂比过小,也容易造成萃取塔内出现混相。

在维持萃取塔底温度、溶剂组成基本不变的情况下,考察溶剂比对沥青质量的影响。

从表1可以看出,随着溶剂比的增大,脱沥青油收率逐渐上升,沥青针入度有所降低。

但溶剂比从5.5再往上提时,脱沥青油收率基本不变,沥青针入度也变化不大,说明丙烷溶剂的溶解能力是有限度的。

3.2 副丙烷副丙烷能对塔底沥青层中携带的少量蜡油组分,起到再次萃取的作用,因此从塔底打入一定的副丙烷,可以降低沥青针入度。

在溶剂比4.5左右,其他条件不变的情况下,考察了副丙烷对沥青质量的影响。

从表2可以看出,随着副丙烷阀位开度的增大,脱沥青收率变化不明显,但沥青针入度有所下降,说明,副丙烷确实能起到再次萃取沥青层中的蜡油组分,但副丙烷阀开度超过40%时,沥青针入度反而有所上升,主要原因是,副丙烷量开度过大,部分丙烷溶剂走短路,使得实际溶剂比降低,萃取效果下降。

影响丙烷脱沥青装置道路沥青质量的因素及对策张泮才中国石油化工股份有限公司北京燕山分公司 北京 102500摘要:本文介绍了燕山石化丙烷脱沥青装置道路沥青的生产情况,分析了影响道路沥青质量的因素,并为下一步道路沥青质量的调整提供了对策。

溶剂脱沥青、减黏裂化装置开工分析

第四联合装置溶剂脱沥青装置和减黏裂化装 置( 以 下简称溶脱减黏装置) 20 于 04年开始建设 ,06年 20

8月 中交 , 脱装 置采 用 美 国 U P公 司 的 D me 溶 O e x工 艺, 目的是最 大限 度地 从减 压 渣油 中提 取 脱沥 青 油 ,

为催化裂化提供含硫量低 的原料 , 同时副产沥青供 应减黏装置 ; 减黏装置采用上流式反应塔减黏裂化

8月 1 日加 热炉 通蒸 汽烘炉 , 2 8月 1 日开始 四 4

台加热炉陆续点火 , 8月 2 加热炉 F一 2 1 到 4日 20 完 成烘炉过程 , 降温熄火 , 退瓦斯吹扫, 开炉检查烘炉 结果 比较正常。

22青 , 降低黏度后作

气密试验过程 自8月 1 6日 80 : 0开始 , 8月 到

2 结束 , 2日 历经 7 。抽提系统和胶质沉降系统气 天

密试 验 压 力 4. MP , 临 界 系 统 气 密 试 验 压 力 2 a超

50 M a气密试 验时所需 的高压空气 由压风车提 .4 P ,

供, 通过在 调 节 阀 F 26 3和 F 2 64复线处 接 临 V 00 V 00

Ab ta t T i a t l r s n e h r t c mmis n n o d tn o h ov n e s h h n n t i sr c : h s r ce p e e td t e f o i i s s i ig c n i f t e s l e t d a p a i g u i n o o Hu b i er c e c lC mp n a e t h mia o a y,a l a e a ay i o e r a o s f r t e s r d f i r . An e P o swel s t n l s ft e s n o h t t al e h s h a e u dt n h p t o wa d s v r lr c i c t n me s r s a d fu d o tt e f a e u t ft e a p o c s t r u h c u e u r r e e a e t ai a u e n n u n lr s l o p r a h o g a s f i f o o h i s h h

溶剂脱沥青装置

溶剂脱沥青装置摘要:本报告调查了国内外溶剂脱沥青装置的生产技术水平,对国外溶剂脱沥青典型的工艺流程和基本数据进行了阐述,对国内溶剂脱沥青挖潜改造所采取的措施进行了调查,并对国内外溶剂脱沥青装置的技术经济水平进行了比较。

通过对中国石油溶剂脱沥青装置生产技术水平的调查,为中国石油今后溶剂脱沥青装置的发展提出了建议。

1 概述溶剂脱沥青技术是从减压渣油中制取高粘度重质润滑油发展起来的,已有60余年的历史了。

20世纪70年代以来,由于石油资源、市场供应和环境保护等方面的原因,国外重油过剩,要求石油产品结构轻质化,特别要求以低硫燃料油取代高硫渣油燃料。

于是,溶剂脱沥青工艺作为渣油加工方法,生产裂化原料或加氢脱硫原料日益受到重视。

最初该工艺主要以丙烷为溶剂,溶剂采用常规蒸发汽提回收工艺,流程复杂,能耗高,而且脱沥青产品收率低。

近20年来,国外一些公司陆续开发了以丁烷、戊烷为溶剂的脱沥青新工艺,脱沥青油的收率与丙烷脱沥青工艺相比有了较大幅度的提高。

此外,由于溶剂采用了超临界回收技术,能耗和设备投资均相应降低,这种深度脱沥青的新工艺已成为制备催化裂化原料和硬沥青的重要方法。

自1936年M.W.Kellogg公司的第一套溶剂脱沥青工业化装置问世以来,目前世界上已有100多套溶剂脱沥青装置投产。

在这60多年的时间里,加工廉价劣质原料的要求、节能的要求以及日益严格的环保法规的要求,促使溶剂脱沥青新工艺、新技术快速发展。

据SFA太平洋公司统计,1999年世界具有加工渣油能力的装置近600套,加工能力为8.1亿t/a,其中溶剂脱沥青能力占3.1%,为2524.5万t/a[1]。

目前国际上采用的溶剂脱沥青方法主要有美国科尔-麦吉(Kerr-Mcgee)公司的超临界抽提ROSE (Residuum Oil Supercritical Extraction )工艺、美国环球油品(UOP)公司的抽提脱金属DEMEX 工艺、Foster-Wheeler公司的低能耗脱沥青的LEDA工艺、埃索公司溶剂脱沥青FWC 工艺、凯洛格(Kellogg)公司的溶剂脱碳SDC工艺、法国石油研究院(IFP)以戊烷脱沥青的多段沉降SOLV AHL工艺、俄罗斯以轻汽油为溶剂的道本(Dobem)工艺、日本凡善的多降液管的筛板抽提MDS工艺以及我国国内目前普遍使用的英国壳牌(Shell)公司的水力驱动转盘的抽提Hydro-Cyclon工艺等。

基于分子管理的渣油掺炼煤焦油常压溶剂脱沥青效果

1 实验部分 ! 1. 1 原材料

VR: 中 国石 化 上海 高 桥石 化 分 公司 提 供。 CT: 上海宝钢集团有限公司提供。乙酸乙酯 ( AR 级 ) : 上海凌峰化学试剂有 限公司生产。原料性 质见表 1。

表 1 VR和 CT的基本 cm- 3 ) 残炭质量分数 /%

第 29卷 第 3期 2011年 5月

石化技 术与应用 P etrochem ica lT echnology & A pp lication

V o.l 29 N o. 3 M ay 2011

研究与开发 ( 213~ 218)

基于分子管理的渣油掺炼煤焦油 常压溶剂脱沥青效果

隆建, 王基铭, 沈本贤, 凌昊, 卢俊财

在德国 Analyt ik Jena AG 公司生产的 ZEEnit 600型石墨炉原子 吸收光 谱仪上, 测定 镍、钒含 量。在江苏江分仪器厂生产的 WK - 2 D 型微库 仑综合分析仪上, 测定试样硫含量。在上海浦航 石油仪器技术研究所研制的 SPH 0170 ∃型石油 产品残炭实验器上, 测定试样残炭质量分数。在 德国 E lem entar Analysensystem e Gm bH e公司生产 的 V ario EL %型 元素分析 仪上, 对试样进 行分 析。在美国 N ico let公司生产的 6700型红外光谱 仪上, 采用涂层法分析 DAO。在奥地利安东帕公 司生产的 Physica MCR 501 型高 级旋 转流变 仪 上, 测定试样流变性能。

在优化条件下 ( 萃取温度为 30. 0 , 溶剂比 为 6 1) , 考察了 CT 掺炼量对溶剂脱沥青过程的 影响。为分析掺炼效果, 采用实验值和加权值进 行比较。加权值为

jw e ighted =

溶剂脱沥青装置加工渣油分析

一

1 0一

炼

油

技

术

与

工

程

21 0 1年第 4 1卷

常生 产 , 强 V 0 增 1 2中气 、 两 相 分 离 效 果 , 操 液 对 作条 以减压 渣油 ( 油 、 化裂 化 油 浆 和洗 渣 催

涤 油按一 定 比例 混 合 ) 原 料 , 为 设计 处 理 能 力 为

0 6 ta年 运行 时 间 8 0 , .0M/ , 0h 以混合 C 组 分作 4 为抽 提溶 剂 , 采用超 临界萃 取技 术 回收 溶剂 , 可生 产脱 沥青 油 ( 以下 简称 D O) A 和脱 油沥 青 ( 以下简

量 , 油轻质化 技术 的发展提供依 据 。 为重

1 原料 性质 在 满 足 D A 质 量 ( 动 黏 度 ) 格 的 前 提 O 运 合 下, 考察 溶脱 装置 加工 阿曼 、 巴士拉 混合 渣 油 的产 品 收率 。纯渣 油与 原混 合原 料 物理性 质 见表 1 。 从 表 1可 以看 出 , 两种 原料 的性 质相 差较 大 ,

21 0 1年 3 月

炼 油 技 术 与 工 程 P T O E M R FN R N I E R N E R L U E IE YE GN E IG

第 4 卷 第 3期 1

溶 剂 脱 沥 青 装 置 加 工 渣 油 分 析

胡 勇刚 , 钢强 , 傅 孙 宇

( 中国石油化工股份 有限公司镇海炼化分公司 ,浙江省宁波市 3 50 ) 12 7

摘要 : 利用溶剂脱沥青装置加工处理高密度 的阿曼和 巴士拉混合纯渣油 , 在适 宜的操作 条件下 , 考察 了装置的 最大处理量 和脱沥青油 的收率 , 分析 了脱沥青油 和脱 油沥青 的产品性 质。结果表 明 : 溶剂 脱沥青装 置处理 纯渣油 时, 由于纯渣油物性极差 , 导致脱沥青油收率为 3 .8 , 油沥青收率为 6 .2 , 07 % 脱 9 2 % 装置能耗相 比加工原 混合原料

脱沥青油质量的影响因素和改善方法

目前,随着石油的消费量不断增加和重油产量越来越多,如何把廉价的渣油转化为高附加值的产品,已经成为炼油工业的生命线。

溶剂脱沥青是通过溶剂的作用把渣油中很难转化的沥青质和稠环化合物,以及对催化裂化过程有害的重金属和硫、氮化合物脱除出去,而把质量较好的脱沥青油作为催化裂化的进料[1],同时得到沥青产品。

1 脱沥青油生产工艺减压渣油由原料缓冲罐V2201经原料泵P2201增压后与溶剂混合进入抽提器V2202,在一定压力和温度下,溶剂以液态形式与原料充分混合,经过液-液抽提,将脱油与沥青分离。

溶解脱油的溶剂相,在胶质沉降器V2203内经进一步沉降分离后由抽提油泵P2202增压进入脱沥青油加热炉F2202升温至超临界状态后,在溶剂分离器V2204内溶剂以气体状态与油分离。

分离后的溶剂循环使用,脱沥青油相进入脱沥青油汽提塔T2201进一步汽提回收溶剂,塔顶溶剂冷却后作为补充溶剂循环使用,塔底脱油则经过脱沥青油泵P2204一路出装置做催化裂化原料,另一路经脱沥青油-热媒水换热器E2206至冷渣罐区。

2 影响脱沥青油残炭的因素2.1 原料性质溶剂脱沥青装置的原料来自常减压装置的减压渣油,原料性质直接影响产品质量和产品分布,其中密度、运动粘度、烃类组成、残炭值对产品性质有着非常显著的影响。

本文仅从原料的残炭着手来探讨原料性质变化对脱沥青油残炭的影响。

在加工量等操作条件不变的情况下,脱油残炭随着减压渣油性质的变化而变化,减压渣油残炭值高,脱沥青油残炭高;减压渣油残炭值低,脱沥青油残炭值低。

2.2 抽提器进料流量因素减压渣油自原料缓冲罐经原料泵增压后进入抽提器,由一台泵供应三个抽提器进料,原料泵出口分为三路分别进入三个抽提器,这样就存在三路进料的分配和流量稳定的问题,此外,原料泵的进口管线与出口管线管径相同,进口流量无法同时满足三路出口的流量需求,出口流量的分配存在差异,造成抽提器进料不稳定且三路进料流量不均,抽提器内的抽提效果就有差异,影响抽提效果,进而影响脱油残炭值。

减少脱沥青装置溶剂损耗降低生产成本

244前言溶剂脱沥青技术是以低相对分子质量的烷烃(C3、C4、C5)作溶剂,根据溶解过程中的分子相似原理,将渣油中相对分子质量较小的饱和烃和芳烃等易溶解烃类溶解,胶质及沥青质则较溶解性较差,甚至不溶。

从分子极性大小来看各组分的溶解度,也是饱和烃最大,芳烃次之,胶质又次之,而沥青质则基本不溶。

因此采用低相对分子质量烷烃作溶剂对渣油进行抽提时,可以把渣油中的饱和烃及芳烃抽提出来,从而分离出部分胶质及沥青质。

在实际生产中抽提出来的饱和烃及芳烃我们称之为脱沥青油。

与原料相比,提取所得脱沥青油残炭值及金属含量较低、H/C原子比较高,可作为催化原料,从而改善重油催化进料的质量。

渣油中剩余的部分胶质及沥青质,也叫做脱油沥青,它采用一定的技术手段后可生产合格优质沥青[1]。

溶剂损耗作为溶剂脱沥青装置的一个重要经济指标,如果控制得当,将大大降低生产成本。

1 溶剂损耗情况说明溶剂脱沥青装置采用混合C 4作为溶剂生产脱沥青油和半沥青质,在生产过程中会产生一定比例的溶剂损耗,按照设计要求,溶剂脱沥青装置的溶剂剂耗应当控制在2.5kg/t以内。

通过每周统计我们发现2013年6、7、8三个月的剂耗普遍高于设计要求的2.5kg/t,最高时达到4.5kg/t。

溶剂剂耗偏大将直接导致加工成本增加,溶剂损耗每超过标准剂耗0.1kg/t,加工1000t渣油就要多使用100kg溶剂。

按照设计每年加工减压渣油120wt计算,每年就要多使用120t溶剂。

目前C 4的市场价格为6000元/t上下,每年将增加成本72万元。

2 原因分析2.1 A2201和A2202冷却能力不足A2201第1组和第2组空冷器的管束经过前几的周期的使用已经出现了不同程度的堵塞,这些堵塞其主要是因为T2201携带出来的沥青粉末、脱沥青油和管束腐蚀结垢堆积在管束内造成的。

我们对管束进行过酸洗、柴油冲洗以及长时间的柴油浸泡,但是效果均不理想。

A2202的管束同样有堵塞现象,另外A2202的水槽锈蚀严重,导致冷却水电导超高,造成管束表面结垢严重,降低了冷却能力[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4结论 ( 1) 纯渣油物性差,胶质、沥青质等重组分含

量较高,所以,DOA 收率高,达到 69% 以上; 加工该 纯渣油时,V102 界位处于 60% ~ 70% 运行,原料与 溶剂容易在抽提器中形成混相,打破抽提平衡;

of pure residue and mixed feedstock kg / t

项目 水 新鲜水 凝结水 电 1. 0 MPa 蒸汽 燃料气 热出料 合计

纯渣油 - 0. 21 0. 00 - 0. 21 5. 90 4. 46 25. 92 - 1. 02 35. 06

原混合原料 - 0. 19 0. 00 - 0. 19 5. 90 3. 88 19. 40 - 1. 68 27. 31

DAO w( 硫) ( 荧光法) ,% 残炭,% 密度 / kg·m - 3 馏程 /℃ 初馏点 10% 馏出量 / mL 350 ℃ 500 ℃

原混合原料 ⅠⅡ

58. 3 56. 1 24 29

420. 0 360. 0 3. 67 3. 01 1 038. 1 1 037. 7

2. 31 2. 05 5. 09 5. 01 944. 5 944. 2

收稿日期: 2010 - 12 - 21; 修改稿收到日期: 2011 - 01 - 20。 作者简介: 胡勇刚,高级技师,主要从事渣油加工工艺。 * 联系人: 孙宇,E-mail: sycup911@ 163. com。

— 10 —

炼油技术与工程

2011 年第 41 卷

常生产,增强 V102 中气、液两相分离效果,对操

升至4. 3 MPa; ( 5) DOA 汽提塔( T102) 塔顶压力降

低 0. 06 MPa,以提高 T102 油与溶剂之间的分离效

果; ( 6) T102 背压由 2. 8 MPa 下调至 2. 6 MPa。

表 2 溶脱装置主要操作条件 Table 2 Main process conditions of solvent

and mixed feedstock

项目 运动黏度( 150 ℃ ) / mm2 ·s - 1 w( 硫) ( 荧光法) /% 残炭,% 密度 / kg·m - 3 饱和烃,% 芳烃,% 胶质,% 沥青质,%

原混合原料 46. 50 2. 91 16. 93 996. 1 37. 3 40. 5 16. 4 5. 8

关键词: 溶剂脱沥青 渣油 脱沥青油 脱油沥青

溶剂脱沥青是从减压渣油中制取高黏度重质 润滑油发展起来的技术,目前为止已有 60 余年的 历史。随着世界范围内原油资源重质化、劣质化 速度的加快和对轻质油品需求的不断增加,溶剂 脱沥青工艺作为渣油加工的重要手段,日益受到 重视[1-2]。

中国石油化工股份有限公司镇海炼化分公司 ( 镇海炼化) 溶剂脱沥青装置( 以下简称溶脱装 置) 原设计以减压渣油( 渣油、催化裂化油浆和洗 涤油按一定比例混合) 为原料,设计处理能力为 0. 60 Mt / a,年运行时间 8 400 h,以混合 C4 组分作 为抽提溶剂,采用超临界萃取技术回收溶剂,可生 产脱沥青油( 以下简称 DAO) 和脱油沥青( 以下简 称 DOA ) ,DAO 作 为 蜡 油 加 氢 装 置 的 原 料,而 DOA 主要作为化肥的原料,同时也用于沥青调合 原料。由于镇海炼化渣油库存量较高,尝试利用溶 脱装置加工纯渣油,考察装置的处理能力及产品质 量,为重油轻质化技术的发展提供依据。

物料平衡是反映生产装置平稳运行的一个重

要技术参数,体现装置的生产能力,掌握物料平衡

是生产装置操作的一个关键。考察的纯渣油和原

混合原料的物料平衡数据如表 3 所示。

表 3 纯渣油与混合物料的物料平衡对比

Table 3 Compare of material balance of pure residue

1 原料性质 在满 足 DOA 质 量 ( 运 动 黏 度) 合 格 的 前 提

下,考察溶脱装置加工阿曼、巴士拉混合渣油的产 品收率。纯渣油与原混合原料物理性质见表 1。

从表 1 可以看出,两种原料的性质相差较大, 纯渣油的残炭值和运动黏度都比原混合原料高; 特别是在温度为 150 ℃ 时,纯渣油的运动黏度高 达 110. 0 mm2 / s,是原混合原料运动黏度的 2 倍 多。在密度相近的条件下,通过四组分分析可以 推测出: ①与原混合原料相比,纯渣油的胶质、沥

and mixed feedstock

原料 /t·d -1

渣油 洗涤油 重蜡油 合计

1 347. 12 0

0 2 222

417 1 168 50 1 635

DAO 产量 / t 收率,%

684 30. 78 870 53. 21

DOA 产量 / t 收率,% 1 538 69. 22

765 46. 79

33. 92 62. 76

洗涤油 1 168 56. 72 43. 85

重蜡油 50 100

原混合原料 1 635 52. 23 47. 33

以纯渣油的收率不变估算洗涤油的 DAO 收 率为 56. 72% 。根 据 公 司 核 算 单 位 提 供 的 结 算

价,加工 1 t 洗涤油的经济效益为 76. 02 RMB ¥ , 当处理量为 48 t / h 时,基本能平衡公司洗涤油产 量,此时经济效益为 3 649 RMB ¥ / h。

由表 3 分析得知,当溶脱装置的纯渣油加工 量为 1 347. 12 t / d 时,小时平均处理量为 56. 13 t / h 时,DAO 的收率约为 30. 78% ,DOA 的收率约为 69. 22% 。

结合表 1 和 表 3 的 数 据,分 析 溶 脱 装 置 的 DAO 收率偏低的主要原因为:

2011 年 3 月

炼油技术与工程 PETROLEUM REFINERY ENGINEERING

第 41 卷第 3 期源自溶剂脱沥青装置加工渣油分析

胡勇刚,傅钢强,孙 宇*

( 中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市 315207)

摘要: 利用溶剂脱沥青装置加工处理高密度的阿曼和巴士拉混合纯渣油,在适宜的操作条件下,考察了装置的 最大处理量和脱沥青油的收率,分析了脱沥青油和脱油沥青的产品性质。结果表明: 溶剂脱沥青装置处理纯渣油 时,由于纯渣油物性极差,导致脱沥青油收率为 30. 78% ,脱油沥青收率为 69. 22% ,装置能耗相比加工原混合原料 时增加了 28. 38% 。

作条件做出如下调整:

( 1) V102 进料温度由 130 ℃ 逐渐降至 125 ℃ ;

( 2) V102 的界位保持在 60% 以上运行,渣油处理

量从 67 t / h 下降至 58 t / h; ( 3) 剂油比由 3. 9 上升

至 6. 0; ( 4) V102 反应压力略有上升,从 4. 15 MPa

第3 期

胡勇刚等. 溶剂脱沥青装置加工渣油分析

— 11 —

度( 即抽提温度) 降低了 5 ℃ 。F101 出口温度增 加了 3 ℃ ,F102 出口温度增加了 4 ℃ ,导致炉子 温差增加了近 10 ℃ ; ②为了保证抽提效果,剂油 比从 4. 48 提高至 5. 5,也增加了燃料消耗。

( 2) 蒸汽。纯渣油物性比原混合原料物性 差,胶质和沥青质等重组分含量高,增加了溶剂与 DOA、溶剂与 DAO 分离的难度,因此标定期间蒸 汽单耗( 标准油) 为 4. 46 kg / t,原混合原料蒸汽单 耗为 3. 88 kg / t,增加了 0. 58 kg / t。 3. 4 产品质量

3. 3 能 耗

生产装置的能源消耗是衡量经济效益的一个 重要 指 标,能 耗 低 则 生 产 成 本 低,产 品 的 利 润 升 高。相关能耗数据见表 5。

表 5 溶脱装置能耗( 标准油) 对比 Table 5 Compare of energy consumption( reference oil)

纯渣油 110. 0 2. 95 18. 97 995. 5 30. 7 23. 3 37. 8

8. 2

2 操作条件优化 由于纯渣油的物性较差,适当调整溶脱装置

相关主要生产运行参数,选择适宜的运行条件,相 关操作参数见表 2。

考察过程中,溶脱装置最高处理量为 56. 69 t /h。由于此次考察的纯渣油的性质比原混合原 料的物 理 性 质 差,由 表 3 可 知,加 工 纯 渣 油 时, DOA 的收率为 66. 52% ,导致抽提器( V102) 的液 位一直处于 60% ~ 70% 的高位运行,为了维持正

情况下,洗涤油则不进装置,其收率数据见表 4。

表 4 洗涤油作原料时溶脱装置的收率 Table 4 Yield of solvent deasphalting unit while

washing oil as feedstock

项目 原料 /t·d -1 DAO 收率,% DOA 收率,%

纯渣油 417

选取溶脱装置两组加工纯渣油和原混合原料数 据,对应的 DOA 和 DAO 的主要物性如表 6 所示。

表 6 产品性质对比 Table 6 Compare of product properties

项目

DOA 软化点 /℃ 针入度( 25 ℃) / ( 1 /10 mm) 运动黏度( 150 ℃) / mm2·s -1 w( 硫) ( 荧光法) ,% 密度 / kg·m - 3

从表 5 数据分析得出,溶脱装置处理纯渣油 时,装置的综合能耗( 标准油) 为 35. 06 kg / t,劣于 设计值( 33. 4 kg / t) 。综合能耗每月比原混合原 料提高了 7. 75 kg / t,主要原因是燃料气和蒸汽的 消耗量增大,具体分析如下:

( 1) 燃料气。加工纯渣油时燃料气的能耗 ( 标准油) 为 25. 92 kg / t,加工原混合渣油时的能 耗为 19. 40 kg / t,燃料气消耗增加 6. 52 kg / t,主要 原因是: ①加工纯渣油时,加热炉( F101) 进料温