脱硫塔图纸(脱硫塔总图 + 脱硫塔平面及旋梯 + 除雾器)

脱硫除雾器

17

(2)除雾器临界烟气流速 在一定烟气流速范围内,除雾器对液滴分离的能力随 烟气流速增加而提高,但是当烟气流速超过一定数值后除 雾能力反而会下降,这一临界烟气流速称为除雾器的临界 烟气流速。 临界点的出现,主要是因为产生了雾沫的二次夹带所 造成的,即分离下来的雾沫,再次融入烟气中,被烟气带 走,其原因是: ①撞在叶片上的液滴由于自身动量过大 而破裂、飞溅;②气流冲刷叶片表面上的液膜,将其卷起、 带走。 为了达到一定的除雾效果,烟气流速非常重要,气流 最高速度不能超过临界速度,最低速度要保证能达到所要 求的最低除雾效率。

28

1.2可能导致结垢的原因

1.2.1设计方面 • 除雾器冲洗水压力不足:除雾器冲洗水压力是指冲洗时入 口母管处的压力, 一般要求大于0. 2Mpa。脱硫系统冲洗 水压力偏小,会使得冲洗效果得不到保证。 • 脱硫系统水平衡有问题:特别是机组低负荷运行时表现得 比较突出。很多设计将设备和轴承冷却、润滑、密封水全 部进入系统, 造成吸收塔高液位影响系统水平衡时, 运行 人员只得停止除雾器冲洗, 以防止吸收塔溢流; • 冲洗压力和流量控制及监测方式不正确:有些系统在除雾 器冲洗门前未设置冲洗水的流量和压力测点, 不能及时监 视和发现阀门内漏及冲洗水压力低, 难以保证冲洗效果。 除雾器差压不准,形同虚设, 起不到监视和报警作用。

23

五、除雾器的常见问题

• 1——除雾器的结垢、堵塞、坍塌

• 2——除雾器的热变形坍塌

24

1、除雾器的结垢堵塞坍塌

严重结垢, 会引起局部堵塞或整体塌陷, 有的 甚至将除雾器底部冲洗水管和支撑梁压断。 此问题主要出现在一级除雾器, 即下部的初级 除雾器, 使得除雾器局部滑动移位,甚至局部脱落。

25

12

脱硫、除灰单元介绍

旋流分离器实物图

旋流器工作示意图

真空皮带机实物图

真空皮带机工作原理

将需要分离的浆液混合物放置于具有细微孔道过滤介质的一 侧,在压差(真空形成装置提供)动力作用下,流体通过 过滤介质的细微孔道流至另一侧,流体中固体颗粒物则被 截留,从而实现液体与固体颗粒的分离。

除灰单元介绍

除灰单元概述

主要功能:将煤粉在炉膛内部燃烧产生的灰、渣进行收集、 储存、排放等综合利用。 除灰单元主要有以下几部分:除渣部分(包括水力除渣、干除 渣两部分);除灰部分(包括电除尘器飞灰、省煤器飞灰、 空气预热器飞灰处理);灰渣输送部分(包括灰渣泵房排放 系统、汽车输送等);除灰供水部分;回收水部分;系统 设备监控部分等。

省煤器、空预器输灰实物图

电除尘输灰流程

水除灰流程:电除尘灰斗→锁气器→下灰管→箱式冲灰水箱 →渣沟→灰渣池→灰渣泵→排渣管→灰场 干除灰流程:电除尘灰斗→锁气器→仓泵(输灰压缩空气) →输灰管→灰库

电除尘输场实物图

灰场竖井实物图

结束,谢谢观看!

脱硫单元介绍

吸收塔实物图

主要脱硫工艺

1、石灰石--石膏湿法烟气脱硫工艺 2、双碱法烟气脱硫工艺 3、循环硫化床烟气脱硫工艺 4、炉内喷钙尾部增湿活化脱硫工艺 5、喷雾干燥脱硫工艺

脱硫工艺流程图(石灰石--石膏)

系统及工艺流程

系统主要有:烟气系统、吸收氧化系统、浆液制备系统、石膏脱水系统、 排放系统组成。 基本工艺流程 : 炉膛内燃烧产生的烟气经电除尘器除尘后,通过增压风机、GGH进入吸 收塔。在吸收塔内烟气向上流动与向下流动的石灰石浆液相接触发生 化学反应达到脱硫目的。石灰石浆液由浆液循环泵通过喷淋层内设置 的喷嘴以雾状形态喷射到吸收塔中,便于有效脱除烟气中SO2、SO3, 同时生成物被送入的空气氧化为石膏(CaSO4•2H2O)。在吸收塔下 部,石灰石与SO2、SO3反应生产的石膏浆液通过石膏浆液泵排出, 进入石膏脱水系统进行脱水处理。经过脱硫处理的烟气流经除雾器除 雾,将清洁烟气中所携带的浆及液雾滴除去,随后通过GGH将烟气加 热到80℃以上,以满足烟气的抬升高度和扩散能力。 最后洁净的烟 气通过烟道进入烟囱排向大气。

旋流板式脱硫塔

旋流板式脱硫塔,简称旋流板塔,是一种喷射型塔板脱硫除尘器。

该脱硫除尘设备的关键塔板叶片如固定的风车叶片,气流通过叶片时产生旋转和离心运动,吸收液通过中间盲板均匀分配到个叶片,形成薄液层,与旋转向上的气流形成旋转和离心的效果,喷成细小液滴,甩向塔壁后。

液滴受重力作用集流到集液槽,并通过降液管流到下一塔板的盲板区。

具有一定风压、风速的待处理气流从塔的底部进,上部出。

吸收液从脱硫除尘设备的上部进,下部出。

气流与吸收液在塔内作相对运动,并在旋流塔板的结构部位形成很大表面积的水膜,从而大大提高了吸收作用。

主要脱硫除尘机制是尘粒与液滴的惯性碰撞,离心分离和液膜粘附等。

这种塔板由于开孔率较大,允许高速气流通过,因此负荷较高,处理能力较大,压降较低,操作弹性较大。

其气液接触时间较短,适合于气相扩散控制的过程,如气液直接接触传热、快速反应吸收等。

因此脱硫过程中所用的脱硫剂应该是快速反应吸收型的,不适合用碳酸钙等反应速度较慢的脱硫剂。

在烟道入口处设计初级喷淋装置,当烟气经进口烟道,与布置在进口烟道段的喷淋形成的水雾进行传质换热,得到初步降温和去除部分二氧化硫,切向进入吸收塔。

烟气在吸收塔内通过旋流气动装置的加速和旋流,烟尘与经过雾化的吸收液发生碰撞、附着、凝聚、离心分离等综合性的作用,被甩到塔壁,随塔壁水膜流向塔底。

旋流板喷淋塔脱硫除尘效率可以达到90%以上。

通过旋流气动装置的设置,使烟气在同样高度的筒体内旋转次数增加、通过的路径增长,气相紊动剧烈,烟气与吸收液在时间和空间上得到充分的碰撞、接触、溶解、吸收。

塔内设计多套旋流脱硫除尘装置,经过初级净化的烟气旋转上升,由于旋流装置设计合理,旋流气动装置具有导向和接力作用,利用烟气自身的动能产生气动旋流,气液两相充分接触,进行传质反应,烟气在塔内经过多级旋流装置的脱硫,可确保脱硫效率达到技术要求。

我公司旋流板的设计、安装经验丰富,拥有大量的业绩。

针对不同烟气工况的具体条件进行个性化设计,保证了对旋流板叶片尺寸、旋转角度、仰角、脱硫效率、以及阻力均有严格的控制。

脱硫吸收塔2011

• 氧化空气系统 • 烟气中本身含的氧量不足以氧化反应生成的亚硫酸钙。因 此,需提供强制氧化系统为吸收塔浆液提供氧化空气。氧 化空气把脱硫反应中生成的半水亚硫酸钙(CaSO3· 1/2H2O) 氧化为硫酸钙并结晶生成石膏(CaSO4· 2H2O)。 • 氧化空气系统由氧化风机和矛式喷射管组成。每套FGD装 置设二台氧化风机,其中一台备用,其技术参数如下: • 风量: 6248 Nm3/h(湿态) • 压升: 120.96kPa • 出口温度: 121℃ 电机功率: 355kW

脱硫吸收塔系统

原理及运行维护

俞兴平

目录

1视图 2吸收塔系统的组成 3工艺介绍 4主要设备功能 5脱硫吸收系统启动

• 6运行调整 • 7吸收系统运行中的维护检

查

• 8故障处理

• 9逻辑保护 • 10吸收塔系统运行中的注 意事项

除雾器冲洗层

循环 出口 管

视吸 图收 塔

循环泵 出口管

C循环泵 出口管

吸收塔系统的组 成

运行中提高脱硫率的调整方法

• 2 合理调整循环泵的运行方式 烟气自气-气加热器进入吸收塔后,90°折向朝上流动,与喷淋而下的浆液进行大 液气的接触,完成脱硫任务。吸收塔结构详见图1,四层喷淋层对应四台循环泵, 从上到下的排列顺序是4、3、2、1号。 • 在钙硫比(SR)恒定的情况下,SO2的去除率随吸收塔内浆液再循量的增加 和烟气与脱硫剂接触时间的延长而提高。4号循环泵对应的最上层喷淋层与烟气接 触洗涤的时间最长,并且新鲜的石灰石浆液是直接通过3、4号循环泵的入口加入, 因此投入4号循环泵脱硫效率最高,3号循环泵次之,但4号循环泵的扬程要比1号 循环泵的扬程高5.1 m,正常运行电耗高出35 kW· h左右,故不利于经济运行。运 行时可根据FGD接收的烟气量和SO2浓度的具体情况增减或调换循环泵,在确保脱 硫效率的同时,经济、有效地使用不同的循环泵组合方式。例如,当只接收1台炉 烟气脱硫时,投运2台循环泵即可;烟气中SO2浓度不高时,也不必启动4号循环泵, 可以少开1台循环泵,在循环泵切换时要特别注意石灰石浆液补充管线的切换,以 确保新鲜吸收剂的补充;停用循环泵后应做好管路冲洗和注水工作,以防下次启动 时气蚀给循环泵带来危害;长期运行后循环泵可能会出现磨损、结垢和出力降低等 情况,运行人员应根据其运行电流参数的变化,加以分析,并做好防范工作。

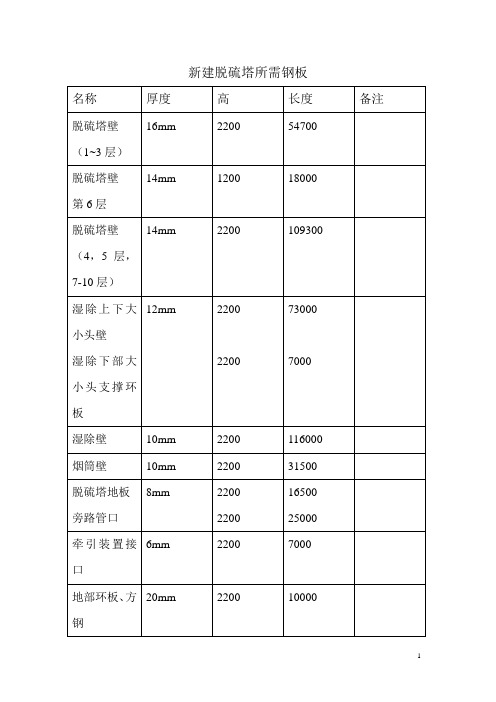

新建脱硫塔所需材料+新建脱硫塔图纸问题汇总

名称

厚度

高

长度

备注

脱硫塔壁

(1~3层)

16mm

2200

54700

脱硫塔壁

第6层

14mm

1200

18000

脱硫塔壁

(4,5层,7-10层)

14mm

2200

109300

湿除上下大小头壁

湿除下部大小头支撑环板

12mm

2200

2200

73000

7000

湿除壁

10mm

2200

116000

烟筒壁

3、脱硫塔(21米以下)所有观察口,管线进口,法兰的标高、尺寸、名称没有;

4、塔体21米以上没有平台、爬梯,材料未标注;

5、脱硫塔和湿除的加强筋标高、材料、型号未标注;

6、烟气入口的图纸没有。

因图纸缺失未上报材料

1、湿除型钢

2、地埋龙骨支撑梁

3、膨胀螺栓(直径14,,12mm长)102个,固定龙骨用

10mm

2200

31500

脱硫塔地板

旁路管口

8mm

2200

2200

16500

000

牵引装置接口

6mm

2200

7000

地部环板、方钢

湿除冲洗水支撑梁

20mm

2200

2200

10000

27000

方管支撑梁

6mm

30000

300×100

方管支撑梁

6mm

30000

150×60

1、

2、图纸中喷淋梁、除雾器梁未标注标高和尺寸;

4、吸收塔盘梯材料

5、吸收塔所有观察口、法兰材料

6、吸收塔加强筋材料

7、烟道材料

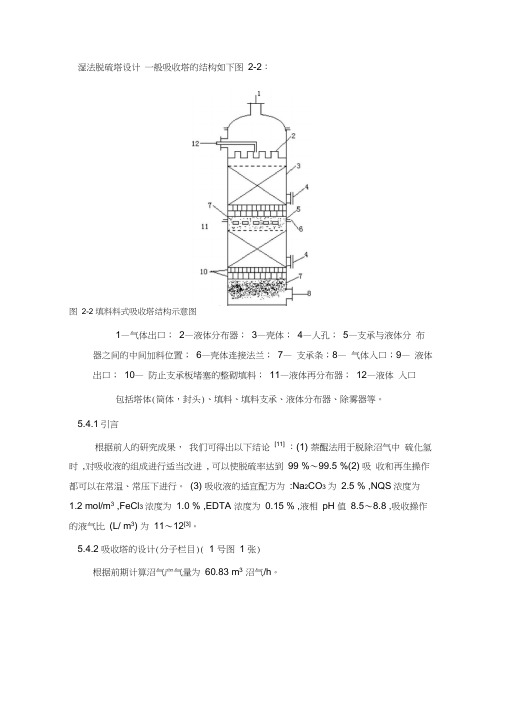

湿法填料式吸收塔脱硫塔设计

湿法脱硫塔设计一般吸收塔的结构如下图2-2:图2-2 填料料式吸收塔结构示意图1—气体出口;2—液体分布器;3—壳体;4—人孔;5—支承与液体分布器之间的中间加料位置;6—壳体连接法兰;7—支承条;8—气体入口;9—液体出口;10—防止支承板堵塞的整砌填料;11—液体再分布器;12—液体入口包括塔体(筒体,封头)、填料、填料支承、液体分布器、除雾器等。

5.4.1引言根据前人的研究成果,我们可得出以下结论[11]:(1) 萘醌法用于脱除沼气中硫化氢时,对吸收液的组成进行适当改进, 可以使脱硫率达到99 %~99.5 %(2) 吸收和再生操作都可以在常温、常压下进行。

(3) 吸收液的适宜配方为:Na2CO3 为2.5 % ,NQS浓度为1.2 mol/m3 ,FeCl3 浓度为1.0 % ,EDTA 浓度为0.15 % ,液相pH 值8.5~8.8 ,吸收操作的液气比(L/ m3) 为11~12[3]。

5.4.2 吸收塔的设计(分子栏目)( 1 号图1 张)根据前期计算沼气产气量为60.83 m3沼气/h。

设定沼气的使用是连续性的, 缓冲罐设置成容纳日产气量的 1/12,为 121.66 m 3; 吸收塔处理能力 121.66 m 3沼气 /h在沼气成分中甲烷含量为 55%~ 70%[12]、二氧化碳含量为 28%~44%、,因 此近似计算沼气的平均分子密度为 1.221 ㎏/ m 3 ,惰性气( CH4、CO2)的平均 分子量为25.8,混合气量的重量流速为 121.66 1.221 9.8 ≈1456kgf/h, 硫化氢平 均含量为 0.6%,回收 H 2S 量为 99%。

1. 浓度计算硫化氢总量硫化氢吸收量惰气量硫化氢在气相进出口的摩尔比为:Y1= 0.257 =0.004458.58硫化氢在进口吸收剂中的浓度为 X 2=0设出口吸收剂中硫化氢浓度为 8%, 则硫化氢在出口吸收剂中的摩尔比 X1= 8/17=0.009292/18由此可计算出吸收剂的用量:kgf/h1456 0.006 =8.736kgf/h ,8.736=0.257kmol/h348.736 0.99 =8.649 kgf/h ,8.649=0.254 kmol/h341520-8.736=1511.26 kgf/h , 1511.2625.8=58.58kmol/hY2= 0.257 0.254 58.58=0.000051L m VY 1 Y 2 X 1 X 258.580.0044 0.000510.0092 0=27.7kmol/h=27.7*18=498.6根据混合气的物性算得:气相重度v =5.2kgf/ m3 硫化氢在气相中的扩散系数:D G=0.0089 ㎡/h3液相重度L =998kgf/m3;液相粘度L =7.85 10 5 kgf?s/㎡表面张力=0.0066kgf/m;溶剂在填料表面上的临界表面张力 C =0.0034kgf/m2. 塔径计算气相平均重量流率1456 1456 8.649 =1451.68 kgf/h液相平均重量流率498.6 498.6 8.649 =502.92 kgf/hV= D 2u4(2-1)V=121.66 m3沼气/h=0.0338 m3沼气/s , u取0.5m/s;所以,代入式(2-1)中得3.14 2121.66 D 20.54得D=0.293m , 取D=0.3m3. 填料高度计算填料高度Z=H OG*N OG[4]传质单元数:用近似图解法求得:N OG=4.25(1) 因H2S 在吸收剂中的溶解过程,可看作气膜控制过程,按传质系数公式得:1=3.01kmol/ ㎡ h*at=0.8793600 0.785 0.45 0.45=0.608,k G G v3600 G g 3a G g vD GB ad2k G RTaD G(2-2)式中 B —常数,对一般填料a — 填料比表面积G—气相粘度d —填料尺寸,选用 25mm 金属矩鞍环v—气相重度B=5.23D G —硫化氢在气相中的扩散系数aDGBRTG V1451.68 Gv=2 =5.71kg/㎡ s3600 0.785 0.325.710.76=197.22194 1.58 10 6 9.813600 G gVD G0.713600 1.58 10 6 9.81 3=1.06 5.2 0.008922ad 2194 0.025 2 =0.04253600 G g 3vD Gad2194 0.0089 5.23 197.22 1.06 0.04250.082 3252 0.05G L 2 a0.8792 194 99829.81=1.741502.92(2)G L =0.750.00340.750.00661.194a w=194{1-exp[-1.45 0.608 1.194 1.741 0.144 ]}23=44.998m 2 /m 3Ky=ky=Pk G =11.53 3.01=34.70kmol/㎡ h填料高度:Z H OG N OG 0.53 4.25 2.25 m考虑到填料塔上方还要安装液体分布器和除雾器等设备,选取填料塔高度 为 4.0m 。

脱硫塔的工作原理图解

脱硫塔的工作原理图解脱硫塔是一种用于烟气脱硫的设备,主要用于燃煤电厂、钢铁厂、水泥厂等工业生产中,以及锅炉烟气中的二氧化硫排放控制。

脱硫塔的工作原理主要包括吸收、氧化、还原等过程,下面将通过图解的方式来详细介绍脱硫塔的工作原理。

首先,我们来看一下脱硫塔的结构。

脱硫塔通常由进气口、喷淋层、填料层、底部排液系统、出口等部分组成。

进入脱硫塔的烟气会通过喷淋层,喷淋层上方通常设置有喷嘴,用于将脱硫剂溶液喷洒到烟气中。

填料层则用于增加接触面积,促进烟气和脱硫剂的充分接触。

排液系统用于收集和排放脱硫后的液体废物,确保脱硫塔的稳定运行。

接下来,我们来看一下脱硫塔的工作原理。

当烟气进入脱硫塔后,首先会经过喷淋层,喷淋层上的喷嘴会将脱硫剂溶液喷洒到烟气中。

脱硫剂溶液中的碱性物质会与烟气中的二氧化硫发生化学反应,生成硫酸盐,并吸收二氧化硫。

然后,烟气会通过填料层,填料层上的填料会增加接触面积,使脱硫剂和烟气充分接触,进一步提高脱硫效率。

在脱硫过程中,脱硫剂溶液中的碱性物质会不断被消耗,因此需要定期补充新的脱硫剂溶液。

同时,脱硫后的液体废物也需要定期清理和处理,以确保脱硫塔的正常运行。

脱硫塔出口排放的烟气中,二氧化硫的含量会明显降低,达到环保排放标准。

综上所述,脱硫塔通过喷淋层和填料层的作用,实现了烟气中二氧化硫的脱除。

脱硫剂溶液中的碱性物质与烟气中的二氧化硫发生化学反应,将二氧化硫吸收,最终达到净化烟气的目的。

脱硫塔在工业生产中起着重要的环保作用,有效控制了二氧化硫的排放,保护了环境和人类健康。

希望通过本文的介绍,读者对脱硫塔的工作原理有了更深入的了解。

脱硫塔在工业生产中发挥着重要的作用,帮助我们净化烟气,保护环境。

在今后的工程实践中,我们应该加强对脱硫塔的运行和管理,确保其稳定高效地工作,为环境保护做出更大的贡献。

湿法填料式吸收塔脱硫塔设计

湿法脱硫塔设计一般吸收塔的结构如下图2-2:图2-2填料料式吸收塔结构示意图1—气体出口;2—液体分布器;3—壳体;4—人孔;5—支承与液体分布器之间的中间加料位置;6—壳体连接法兰;7—支承条;8—气体入口;9—液体出口;10—防止支承板堵塞的整砌填料;11—液体再分布器;12—液体入口包括塔体(筒体,封头)、填料、填料支承、液体分布器、除雾器等。

5.4.1引言根据前人的研究成果,我们可得出以下结论[11]: (1)萘醌法用于脱除沼气中硫化氢时,对吸收液的组成进行适当改进,可以使脱硫率达到99 %〜99.5 %(2)吸收和再生操作都可以在常温、常压下进行。

(3)吸收液的适宜配方为:Na2CO3为2.5 % ,NQS 浓度为1.2 mol/m3 ,FeCb 浓度为1.0 % ,EDTA 浓度为0.15 % 液相pH 值8.5〜8.8,吸收操作的液气比(L/ m3)为11〜12[3]。

5.4.2吸收塔的设计(分子栏目)(1号图1张)根据前期计算沼气产气量为60.83 m3沼气/h0设定沼气的使用是连续性的,缓冲罐设置成容纳日产气量的1/12,为121.66 m 3; 吸收塔处理能力121.66 m 3沼气/h在沼气成分中甲烷含量为 55%〜70%[12]、二氧化碳含量为28%〜44%、,因 此近似计算沼气的平均分子密度为 1.221 kg/ m 3,惰性气(CH4、CO2)的平均 分子量为 25.8,混合气量的重量流速为121.66 1.221 9.8〜1456kgf/h,硫化氢平 均含量为0.6%,回收H 2S 量为99%。

1.浓度计算硫化氢总量硫化氢吸收量惰气量硫化氢在气相进出口的摩尔比为:丫仁 0257 =0.004458.58硫化氢在进口吸收剂中的浓度为 X 2=0 设出口吸收剂中硫化氢浓度为8%,则硫化氢在出口吸收剂中的摩尔比 X 仁◎口7 =0.009292/18由此可计算出吸收剂的用量:1456 0.006 =8.736kgf/h ,8736 =0.257kmol/h348.736 0.99=8.649 kgf/h ,8649 =0.254 kmol/h341520-8.736=1511.26 kgf/h,Y2=L m =V 丫1 -丫2x1_x2=58.58kgf/h根据混合气的物性算得:气相重度v=5.2kgf/m3硫化氢在气相中的扩散系数:DG=0.0089 m2/h一 3液相重度L =998kgf/m ;液相粘度叽=7.85 10'kgf?s/m表面张力匚=0.0066kgf/m;溶剂在填料表面上的临界表面张力二c =0.0034kgf/m2.塔径计算气相平均重量流率1456 1456 -8.649=1451.68 kgf/h 液相平均重量流率498.6 498.6 8.649 ‘=502.92 kgf/hV= D2 u4(2-1)V=121.66 m3沼气/h=0.0338 m3沼气/s , u 取0.5m/s;所以,代入式(2-1)中得3 14 2121.66 D 0.54得D=0.293m ,取D=0.3m3.填料高度计算填料高度Z=H OG*N OG⑷传质单元数:用近似图解法求得:N OG=4.25(1)因H2S在吸收剂中的溶解过程,可看作气膜控制过程,按传质系数公式得:1=3.01kmol/ m 2 h*at=0.8793600 0.785 0.45 0.45,/36001G g *2%g丿< ?vDG丿Bad /k G RT aD G(2-2)式中B —常数,对一般填料a —填料比表面积% —气相粘度d —填料尺寸,选用25mm 金属矩鞍环V—气相重度B=5.23D G —硫化氢在气相中的扩散系数1451.68 Gv=2=5.71kg/m s3600 x 0.785 x0.325.710.7, [=197.22<194心.58"0 汉 9.81 丿'36001G gI ;'vD G1勺600".58"0入9.81仁1.065.2 0.0089k G 二a D G BG V0.7RTa%g36001Gg f< \D G 丿194 x 0 00895.23 197.22 1.06 0.0425 0.082 3252Z05G L x a0.879^194 z°5 9982 9.81=1.741502.92⑵ G L =zx.0.75广0.0034 j<0.0066 丿= 1.194a w=194{1-exp[-1.45 0.608 1.194 1.741 0.144 ]}=44.998m 2 /m 3Ky=ky=Pk G =11.53 3.01=34.70kmol 加 h填料高度:Z = H * Ng = 0.53 4.25 = 2.25 m考虑到填料塔上方还要安装液体分布器和除雾器等设备,选取填料塔高度 为 4.0m 。

某玻璃厂窑炉烟气治理工程脱硫图纸

脱硫除雾器

15 15

精选可编辑ppt

(2)系统压力降 指烟气通过除雾器通道时所产生的压力损失,

系统压力、叶片间距及烟气带水负荷等因素有关。 当除雾器叶片上结垢严重时系统压力降会明

显提高,所以通过监测压力降的变化有助把握系统 的状行状态,及时发现问题,并进行处理。

级数的增加,除雾效率增大,而压力损失也随之增大。 除雾器的设计要以提高除雾效率和降低阻力损失为宗旨。 因此,单纯地追求除雾效率而增加级数,却忽视了气流阻 力损失的增加,其结果将使能量的损耗显著增加。

现在的WFGD(湿式烟囱排气去硫装置)系统为了提高 除雾效果,一般采用两级叶片,第一级为粗除,第二级为精除。

25 25

精选可编辑ppt

1.1除雾器结垢的类型 (1)湿—干垢: 多数除雾器结垢都是这种类型,因烟气携

带浆液的雾滴被除雾器捕捉后,在环境温度、黏性力和重 力的作用下,固体物质与水分逐渐分离而结垢。这类垢较 为松软,通过简单的机械清理以及水冲洗的方式即可清除。

26 26

精选可编辑ppt

(2)结晶垢: 在少数情况下,由于雾滴中含有少 量亚硫酸钙和未反应完全的石灰石,会继续进行 各种化学反应,反应物会黏结在除雾器表面而结 垢,然后与烟气中的SO3、飞灰等相互作用会生成 类似水泥的硅酸盐,随着运行时间的累积而硬化, 即使高压水也难以清除,在烟尘量大时堵塞更快。

• 设备和轴承的冷却、润滑、密封水不要直接进入系统, 根 据项目具体情况全部收集或排入雨水沟。系统的补给水最 好由除雾器冲洗水来补充, 尽量避免多余水直接进入系统。

影响除雾效率的因素很多, 主要包括:烟气流 速、通过除雾器断面气流分布的均匀性、叶片结 构、叶片之间的距离及除雾器布置形式等。

对于脱硫系统来说,目前将除雾后烟气雾滴 的含量作为衡量除雾性能的主要参数。一般要求, 一个冲洗周期内通过除雾器的雾滴含量的平均值 小于75mg/Nm3。该处的雾滴粒径大于15um时,烟 气为标准干烟气。其取样距离为离除雾器距离1~ 2m的范围内。