氨肟化反应中双氧水分解的影响因素探讨

双氧水对环己酮氨肟化反应的影响及优化措施

实践与经验合成纤维工业,2023,46(6):87CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2023-02-01;修改稿收到日期:2023-09-12㊂作者简介:李新宇(1995 ),男,工程师,从事己内酰胺工业生产㊁运行和管理㊂E-mail:lixy218.blsh@㊂双氧水对环己酮氨肟化反应的影响及优化措施李新宇(中石化湖南石油化工有限公司,湖南岳阳414000)摘㊀要:针对300kt /a 氨肟化装置双氧水(H 2O 2)消耗高㊁己内酰胺产品色度及挥发性碱含量高的现状,探讨了H 2O 2对氨肟化反应的影响,并提出了优化措施㊂结果表明:氨肟化反应过程中,控制H 2O 2/环己酮摩尔比在1.12~1.14,H 2O 2质量分数在29.5%~32.0%,不仅可提高装置的生产能力,而且H 2O 2㊁环己酮消耗也明显降低;H 2O 2总碳含量对环己酮肟色度㊁环己酮肟二段重排反应滴定值有较大影响,通过将吸附树脂床运行工艺由并联优化为串联,可控制H 2O 2总碳含量在100mg /kg 以下;将H 2O 2由反应釜顶部进料调整为底部进料,H 2O 2与环己酮㊁氨的共混效果提高,环己酮的转化率达到99.95%㊂关键词:环己酮㊀双氧水㊀氨肟化反应㊀转化率㊀选择性㊀色度中图分类号:TQ340.42㊀㊀文献标识码:B㊀㊀文章编号:1001-0041(2023)06-0087-04㊀㊀环己酮肟是一种重要的化工中间体,主要用于制备己内酰胺[1]㊂目前工业上主要采用氨肟化法生产环己酮肟,该反应采用淤浆床反应器,以钛硅分子筛(TS-1)为催化剂,使环己酮和氨㊁双氧水(H 2O 2)在反应器内发生反应得到环己酮肟[2-3]㊂相较于传统的羟胺法生产环己酮肟,氨肟化反应将环己酮㊁氨和H 2O 2一步直接氧化合成环己酮肟,反应条件温和㊁环己酮转化率和环己酮肟选择性高㊁污染低,克服了传统工艺的缺点[4]㊂近年来,随着己内酰胺生产能力的扩大和市场竞争的加剧,提高环己酮肟的质量和提升氨肟化反应原料H 2O 2的利用率引起了业界的极大关注㊂中石化湖南石油化工有限公司己内酰胺生产能力为300kt /a,采用TS-1催化环己酮液相氨肟化合成环己酮肟,然后再进行液相重排生产己内酰胺㊂作者针对公司氨肟化装置H 2O 2消耗高㊁己内酰胺产品色度及挥发性碱含量高的现状,探讨了H 2O 2对氨肟化反应的影响,并提出了优化措施,提高了反应产物环己酮肟的收率,降低了原料H 2O 2的消耗㊂1 氨肟化反应工艺流程氨肟化装置采用五釜并联运行工艺,单个反应釜中反应体系由质量分数大于99.9%的环己酮㊁质量分数为27.5%的H 2O 2和液氨为原料,以叔丁醇为溶剂,TS-1为催化剂,采用连续淤浆反应床,反应系统中的催化剂质量分数为3%~8%,通过催化氨肟化反应生成目标产物环己酮肟,含环己酮肟的反应产物在循环泵的推动下经膜系统拦截催化剂后送叔丁醇溶剂回收工序㊁甲苯肟萃取工序,再经过两级精馏后,生产出环己酮肟产品送己内酰胺装置,反应工艺流程见图1㊂图1㊀氨肟化反应工艺流程Fig.1㊀Ammoximation reaction process1 反应釜;2 循环泵;3 膜系统㊀㊀TS-1催化液相氨肟化体系中的氨时,会使体系呈明显的碱性,使得参与反应的H 2O 2不可避免的发生无效分解㊂理论上通过适当提高体系H 2O 2与环己酮的配比,可以保证高的反应转化率㊂但在实际生产中发现当H 2O 2与环己酮的配比超出一定范围时,氨肟化反应体系中环己酮的转化率与环己酮肟的选择性均出现迅速下降,H 2O 2分解加剧㊂因此,H 2O 2作为氨肟化反应的主要原材料之一,能否得到充分的利用,尽可能的氧化氨形成羟胺进而生成环己酮肟,而不是发生副反应及分解,将直接影响到H2O2的消耗和己内酰胺的生产成本㊂2020年公司氨肟化装置生产己内酰胺的环己酮单耗为898.4kg/t,H2O2单耗为1319.6 kg/t,而行业先进装置生产己内酰胺的环己酮单耗为892.5kg/t,H2O2单耗为1276.0kg/t,对比差距显著㊂2㊀H2O2对氨肟化反应的影响及优化措施2.1㊀H2O2/环己酮摩尔比H2O2作为消耗性氧化剂,其成本和消耗量对氨肟化反应工艺的技术经济性起着举足轻重的作用㊂TS-1催化H2O2㊁氨㊁环己酮一步直接氧化合成环己酮肟的反应方程式见式(1)㊂NH3+H2O2+C6H10OңC6H10NOH+2H2O+Q1(1)从式(1)可知,理论上H2O2与环己酮在摩尔比1 1下进行反应,但实际生产过程中,由于副反应的存在和氨肟化碱性体系的影响,H2O2需适当过量才能保证环己酮的高转化率㊂通过试验考察了H2O2/环己酮摩尔比(H2O2质量分数为27.5%)对氨肟化反应的影响,见表1㊂表1㊀H2O2/环己酮摩尔比对氨肟化反应的影响Tab.1㊀Effect of H2O2/cyclohexanone molar ratio onammoximation reactionH2O2/环己酮摩尔比H2O2单耗/(kg㊃t-1)环己酮转化率/%环己酮肟选择性/%1.11122099.9499.761.12123099.9599.851.13124099.9799.871.14124599.9799.931.15125599.9599.881.16128099.9499.871.17129099.9499.87㊀㊀从表1可以看出:随着H2O2/环己酮摩尔比的增大,H2O2单耗随之增大;当H2O2/环己酮摩尔比大于1.14后,环己酮的转化率和环己酮肟的选择性开始下降,且H2O2单耗的增幅增大,这说明部分H2O2直接分解或发生了副反应㊂生产实践表明,H2O2/环己酮摩尔比控制在1.12~1.14既可保持较高的环己酮转化率,又有利于控制原料H2O2的消耗㊂2.2㊀H2O2浓度从反应本征动力学和催化剂反应机理的角度来看,提高H2O2浓度,氨肟化反应体系中催化剂晶粒内部H2O2与氨分子生成羟胺的反应速率会增大,同时会抑制副反应的发生,使催化剂活性稳定期延长,加速正反应,减少副反应发生,提高反应转化率㊂通过试验考察了H2O2浓度对氨肟化反应的影响,见表2㊂表2㊀H2O2浓度对氨肟化反应的影响Tab.2㊀Effect of H2O2concentration on ammoximation reaction H2O2质量分数/%H2O2单耗/(kg㊃t-1)环己酮转化率/%环己酮肟选择性/%26.5129099.8599.8427.5126099.8699.8829.5122599.9199.9530.0124399.9399.9432.0124099.9099.9434.0124599.8699.92㊀㊀从表2可以看出,随着H2O2浓度的提高, H2O2单耗下降,环己酮的转化率和环己酮肟的选择性略有提高,但H2O2浓度过高,在碱性环境下,H2O2的分解会加剧,增加危险性㊂因此,氨肟化反应过程中,H2O2质量分数控制在29.5%~ 32.0%较适宜㊂㊀㊀氨肟化装置原设计进料H2O2质量分数控制在27.5%,通过优化将H2O2质量分数由27.5%提高至30.0%后,氨肟化反应系统的工艺指标见表3㊂从表3可以看出,H2O2质量分数由27.5%提高至30.0%后,H2O2/环己酮摩尔比由1.16降至1.13,清液残酮质量分数由0.019%降至0.014%,清液含水质量分数由39.54%降至39.27%,单釜最高运行负荷由6.5t/h提高至7.8t/h,不仅提高了装置产能,而且H2O2㊁环己酮消耗也明显降低㊂表3㊀H2O2浓度优化前后反应系统的工艺指标Tab.3㊀Technic index of reaction system beforeand after optimization of H2O2concentration项目参数优化前优化后H2O2/环己酮摩尔比 1.16 1.13清液残酮质量分数/%0.0190.014清液含水质量分数/%39.5439.27单釜最高运行负荷/(t㊃h-1) 6.57.8单釜投酮负荷/(t㊃h-1) 5.5 6.0环己酮转化率/%99.9099.97环己酮肟选择性/%99.8599.93 2.3㊀H2O2总碳含量蒽醌法生产H2O2的过程中,少量蒽醌类有88㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷机物会带入H2O2产品,导致H2O2产品总碳含量较高,一般在300mg/kg左右,无法满足己内酰胺的生产,因此,H2O2进入氨肟化系统前必须进行提纯,一般使用大孔吸附树脂吸附H2O2中存在的杂质组分,控制H2O2总碳含量在100mg/kg以下[5-7]㊂通过试验考察了H2O2总碳含量对氨肟化反应的影响,见表4㊂表4㊀H2O2总碳含量对氨肟化反应的影响Tab.4㊀Effect of total carbon content of H2O2onammoximation reactionH2O2总碳含量/(mg㊃kg-1)环己酮肟色度环己酮肟二段重排反应滴定值805~80.7~0.9907~110.9~1.010010~13 1.0~1.112010~16 1.1~1.2㊀㊀从表4可以看出,随着H2O2总碳含量的增大,环己酮肟色度㊁环己酮肟二段重排反应滴定值均会升高,这会导致己内酰胺成品色度和挥发性碱含量增长㊂生产实践表明,经大孔树脂吸附提纯后H2O2总碳含量可稳定控制在100mg/kg,但当H2O2提纯吸附树脂床运行至末期时,因吸附树脂床吸附效率下降,会导致H2O2总碳含量较高,达到200 mg/kg左右㊂因此,为增加树脂吸附停留时间,对吸附树脂床运行工艺进行了优化,由并联运行工艺调整为串联运行㊂优化后氨肟化反应系统的工艺指标见表5㊂表5㊀吸附树脂床运行工艺优化前后反应系统的工艺指标Tab.5㊀Technic index of reaction system before andafter optimizing adsorption resin bed operation process项目参数优化前优化后H2O2总碳含量/(mg㊃kg-1)200100环己酮肟色度2011环己酮肟二段重排反应滴定值 1.9 1.0己内酰胺色度41己内酰胺挥发性碱含量/(mmol㊃kg-1)185㊀㊀从表5可知,树脂床运行工艺优化后,运行末期进料H2O2中夹带的蒽醌组分含量降低,总碳含量由200mg/kg降至100mg/kg,且环己酮肟色度㊁环己酮肟二段重排反应滴定值下降明显㊂2.4㊀H2O2进料方式氨肟化反应系统进料方式见图2,H2O2㊁环己酮㊁气氨通过进入反应釜循环管线上的混合器后汇合反应循环浊液进入反应釜中反应,反应热通过处于循环管上的外取热器循环水转移并控制反应物料温度㊂图2㊀氨肟化反应系统的进料方式Fig.2㊀Feeding method of ammoximation reaction system1 反应釜;2 循环泵;3 无机膜过滤器;4 冷却器;5 混合器㊀㊀应用软件模拟对氨肟化反应釜中的反应热分布进行分析,见图3㊂从图3可以看出:搅拌区域的反应放热量较高,说明物料在搅拌区域可以实现较大程度的混合均匀,反应主要集中在该处进行;而反应釜底放热量较小,说明物料在反应釜底的混合效果不理想㊂图3㊀反应釜的反应热分布Fig.3㊀Reaction heat distribution of reactor为提高反应釜物料的混合效果,对反应釜进料方式进行了优化,见图4,从底部增加一条H2O2管线至反应釜底部,并通过在管线上开孔增加H2O2的进料流速,有效增加反应物料分子间的碰撞速率,提高H2O2与其他反应物料的相对反应速率㊂进料方式优化后氨肟化反应系统的工艺指标见表6㊂从表6可以看出,H2O2从反应釜底部进料后,环己酮肟色度由14降至8,H2O2/环己酮摩尔比由1.16降至1.13,单釜投酮负荷由3.5t/h提高至5.0t/h,环己酮转化率由99.50%提高至99.95%,不仅提高了装置产能和产品质量,而且H2O2㊁环己酮消耗也明显降低㊂98第6期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀李新宇.双氧水对环己酮氨肟化反应的影响及优化措施图4㊀优化后氨肟化反应系统的进料方式Fig.4㊀Feeding method of optimized ammoximationreaction system表6㊀H 2O 2进料方式优化前后反应系统的工艺指标Tab.6㊀Technic index of reaction system beforeand after optimizing feeding method项目参数反应釜顶部进料反应釜底部进料环己酮肟色度148H 2O 2/环己酮摩尔比 1.16 1.13氨/环己酮摩尔比 1.09 1.10单釜投酮负荷/(t㊃h -1) 3.55.0环己酮转化率/%99.5099.95㊀㊀注:反应温度为83ħ,反应压力为0.3MPa㊂3㊀结论a.氨肟化反应过程中,H 2O 2/环己酮摩尔比控制在1.12~1.14,H 2O 2质量分数控制在29.5%~32.0%,不仅可提高装置的生产能力,而且H 2O 2㊁环己酮消耗也明显降低㊂b.H 2O 2总碳含量对环己酮肟色度㊁环己酮肟二段重排反应滴定值有较大影响,将吸附树脂床运行工艺由并联优化为串联,H 2O 2总碳含量可控制在100mg /kg 以下㊂c.H 2O 2由反应釜顶部进料调整为底部进料后,H 2O 2与环己酮㊁氨的共混效果提高,环己酮的转化率达到99.95%,单釜投酮负荷提高至5.0t /h㊂参㊀考㊀文㊀献[1]㊀潘娇阳.环己酮肟生产技术综述[J].广东化工,2019,46(2):150-151.[2]㊀张向京,马瑞平,乔永志,等.钛硅分子筛TS-1上液相氨氧化制环己酮肟机理的原位红外研究[J].河北科技大学学报,2011,32(6):605-610.[3]㊀李永祥,吴巍,闵恩泽,等.钛硅分子筛催化环己酮氨肟化反应过程 本征动力学[J].石油炼制与化工,2003,34(11):39-43.[4]㊀王洪波,傅送保,吴巍.环己酮氨肟化新工艺与HPO 工艺技术及经济对比分析[J].合成纤维工业,2004,27(3):40-42.[5]㊀李红梅.氨肟化反应中双氧水分解的影响因素探讨[J].合成纤维工业,2012,35(4):34-37.[6]㊀陈冠群,周涛,曾平,等.蒽醌法生产双氧水的研究进展[J].化学工业与工程,2006,23(6):550-555.[7]㊀王松林,程义.蒽醌法制过氧化氢中降解物的生成及再生研究进展[J].合成纤维工业,2017,40(2):46-51.Effect of hydrogen peroxide on cyclohexanone ammoximationreaction and optimization measures thereofLI Xinyu(SINOPEC Hunan Petrochemical Co.,Ltd.,Yueyang 414000)Abstract :In response to the high consumption of hydrogen peroxide (H 2O 2)and the high chromaticity and volatile alkali con-tent of caprolactam products on a 300kt /a ammoximation unit,the effect of H 2O 2on the ammoximation reaction was discussed,and the optimization measures were proposed.The results showed that the production capacity of the unit can be improved and theconsumption of H 2O 2and cyclohexanone can be significantly reduced by controlling the molar ratio of H 2O 2/cyclohexanone be-tween 1.12and 1.14and the mass fraction of H 2O 2between 29.5%and 32.0%during the ammoximation reaction process;thetotal carbon content of H 2O 2had a significant impact on the chromaticity of cyclohexanone oxime and the titration value of the two-stage rearrangement reaction of cyclohexanone oxime,and the total carbon content of H 2O 2can be controlled below 100mg /kg byoptimizing the operation process of the adsorption resin bed from parallel to series;and the blending effect of H 2O 2with cyclohex-anone and ammonia was improved and the conversion rate of cyclohexanone reached 99.95%when the feeding method of H 2O 2was optimized from top feeding to bottom feeding.Key words :cyclohexanone;hydrogen peroxide;ammoximation reaction;conversion rate;selectivity;chromaticity09㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷。

过氧化氢分解影响因素分析

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载过氧化氢分解影响因素分析地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容过氧化氢分解影响因素分析一、过氧化氢的性能过氧化氢又名双氧水,分子式为H2O2,结构式为H-O-O-H,相对分子质量为34.01。

它是一弱酸性的无色透明液体,相对密度1.4067(25℃),溶点-0.41℃,沸点150.2℃,溶于水、醇、醚,不溶于石油,极不稳定,遇热、光、粗糙表面、重金属及其它杂质会引起分解,同时放出氧气和热量。

在酸性条件下比较稳定,一般商品的过氧化氢溶液里都加有酸作为稳定剂。

在温度稍高时,高浓度的过氧化氢能使有机物质燃烧,与二氧化锰相互作用能引起爆炸,不利于运输。

过氧化氢具有较强的氧化能力,为强氧化剂,腐蚀性很强,贮存双氧水容器的材质只能用纯铝(>99.6%)、不锈钢、玻璃、陶瓷和聚乙烯塑料等。

二、过氧化氢的 HYPERLINK "http://www.e-/search.do?method=searchArticle4Action&word=%D3%C3%CD%BE" \t "_blank" 用途过氧化氢是一种重要的无机化工原料和精细化工产品,含量一般有3%、30%、35%,有的甚至高达90%,常用的有30%或35%。

过氧化氢广泛应用于化学品合成、纸浆、纸和纺织品的漂白(是一种优良的 HYPERLINK "http://www.e-/search.do?method=searchArticle4Action&word=%D1%F5%BB%AF%C6%A F%B0%D7%BC%C1" \t "_blank" 氧化漂白剂),金属矿物质处理、环保、电子及军工等领域。

己内酰胺生产各工段的影响因素浅析

己内酰胺生产各工段的影响因素浅析摘要己内酰胺生产过程中,主要影响生产稳定及产品质量的工段有:原料双氧水的生产、环己酮肟的生产、重排及己内酰胺精制。

本文根据作者多年的生产管理经验,总结了双氧水、环己酮肟、环己酮肟重排及己内酰胺精制工序的生产稳定行及产品质量的影响因素。

关键词己内酰胺;环己酮肟;双氧水;生产稳定性;影响因素引言己内酰胺是一种重要的化工原料和中间体,其下游产品广泛应用于纺织、工业塑料、军事等各方面,且其下游产品发展趋势更是倾向于高端科技产品。

目前,己内酰胺生产企业中大多建设有配套的硫酸、双氧水等原料生产装置,其主要的生产工序为环己酮肟化工序和环己酮肟重排及己内酰胺精制工序,现根据作者多年的行业从事经验,简要的分析了双氧水、环己酮肟化、环己酮肟重排及己内酰胺精制工序的生产稳定及产品质量影响因素。

1 双氧水生产工序影响因素本装置主要的控制点为氢化工序和萃取工序,氢化工序的效果好坏直接影响产品的产量和生产稳定情况,其中在操作控制指标稳定的情况下主要的工序影响因素为钯触媒催化剂的活性。

影响钯触媒催化剂活性的主要因素有:氢气纯度:氢气中杂质的存在会优先占据催化剂活性中心,致使催化剂起不到催化剂氢化反应的作用;工作液中溶剂:工作液中不可避免含有硫元素,硫在一定条件下会与钯反应生成硫化钯,进而导致催化剂的活性降低,因此在购买原料芳烃和磷酸三辛酯时要严格控制其中硫含量;工作液碱度:碱度主要会破坏催化剂载体Al2O3的结构,进而影响催化剂的活性;工作液清洁度:主要是其中杂质含量较高时会造成催化剂活性中心的堵塞,使催化剂失活;氢效:氢效较高会使氢蒽醌快速析出,包裹催化剂,造成催化剂的失活。

另外,操作方面温度、压力、物料的流量、工作液的含水量等也都能影响反应效果,因此在操作过程中一定要保证操作条件的控制和加强中间物料的分析,根据分析结果及时调整工况,保证生产的安全稳定长期运行。

2 环己酮肟生产工序影响因素本装置中肟化反应为核心工序,肟化反应直接影响生产的稳定性和生产负荷的大小,影响肟化反应的主要因素有:原料的质量、物料的配比、反应温度、反应压力、催化剂活性和浓度、停留时间等。

钛硅分子筛催化环己酮氨肟化反应过程--影响过氧化氢分解的因素分析

钛硅分子筛催化环己酮氨肟化反应过程--影响过氧化氢分解的

因素分析

李永祥;吴巍;闵恩泽;孙斌

【期刊名称】《石油炼制与化工》

【年(卷),期】2003(034)009

【摘要】在实验室对钛硅分子筛催化环己酮氨肟化制备环己酮肟反应体系中引起H2O2分解的原因进行了考察.结果表明,最重要的因素是氨的过量所导致的碱性环境,维持反应体系低含量的氨和H2O2,有利于提高H2O2的有效利用率,反应温度的提高会造成H2O2的利用率略有下降,钛硅分子筛及加入的量对H2O2的分解几乎没有影响,但TiO2和硅胶的存在会对其分解有一些影响,反应器材质宜选不锈钢,使用前对其表面进行适当的酸、碱处理可消除其对H2O2分解的影响.这些结果可为H2O2进料方式的合理选择,反应器、分布器和混合器元件的优化设计提供依据.【总页数】4页(P49-52)

【作者】李永祥;吴巍;闵恩泽;孙斌

【作者单位】石油化工科学研究院,北京,100083;石油化工科学研究院,北

京,100083;石油化工科学研究院,北京,100083;石油化工科学研究院,北京,100083【正文语种】中文

【中图分类】TE6

【相关文献】

1.钛硅分子筛催化环己酮氨肟化反应过程——工艺条件的考察 [J], 李永祥;吴巍;闵恩泽

2.环己酮氨肟化反应过程中钛硅分子筛的溶解流失研究 [J], 孙斌

3.钛硅分子筛催化环己酮氨肟化反应过程--本征动力学 [J], 李永祥;吴巍;闵恩泽;孙斌

4.磁载钛硅分子筛TS-1/NiFe2O4催化环己酮氨肟化反应研究 [J], 张茹;李裕;王东琴

5.介孔钛硅分子筛TS-1的合成及催化环己酮氨肟化反应性能 [J], 李小玉;蒋建平因版权原因,仅展示原文概要,查看原文内容请购买。

环己酮氨肟化反应控制条件的优化研究

环己酮氨肟化反应控制条件的优化研究摘要:环己酮的氨肟化反应是己内酰胺生产中核心工序,但是氨肟化反应催化剂价格昂贵,传统的氨肟化反应控制条件不能最大化发挥催化剂的催化作用,使肟的生产成本较高,本文对氨肟化反应主要的影响因素进行了探索研究,并于实际生产中进行验证,通过改变反应温度、双氧水与环己酮比例、叔丁醇与环己酮比例等几个主要影响因素,最大化的发挥了催化剂的作用,大大降低了生产成本。

关键词:己内酰胺氨肟化反应催化剂生产成本己内酰胺是一种重要的有机化合物,其下游产品广泛应用于纺丝、轮胎、食品包装等行业。

近几年,国内市场对己内酰胺的需求量日益增加,2010年以前国内己内酰胺生产厂家仅有巴陵、石家庄化纤、南京东方、衢州化工等四家,为满足市场的需求,2010年至今四年间全国各地已建成投产或在建己内酰胺生产装置达9家之多。

新建生产装置采用工艺多为环己酮氨肟化法生产环己酮肟,然后再进行液相重排生成己内酰胺,其中环己酮的氨肟化反应是该工艺中的核心控制工序。

目前大多生产厂家均采用传统的工艺控制条件,但存在催化剂消耗高、工艺波动、产品质量不稳定等诸多缺陷,本文就肟化反应工艺和质量的稳定、催化剂消耗的降低等各方面对反应条件进行了研究,具体是从反应温度、醇酮比、双氧水与酮比等方面做了改进性研究,在实际生产中起到了良好的效果一、反应温度对催化剂催化能力的影响肟化反应是典型的放热反应,传统的肟化反应温度一般控制在80~85℃,本文以环己酮转化率和选择性均不小于99.5%为标准,在同等的生产能力条件下考察了不同反应温度对催化剂活性的影响表1 温度对催化剂活性的影响反应条件:醇/酮=3:1(w/w);双氧水/酮=1.15:1(mol/mol);酮流量:7t/h从表中可以看出,随着反应温度的升高相同量的催化剂催化的环己酮量呈上升趋势,肟的催化剂单耗逐渐下降,即催化剂的活性随着反应温度的升高而增大。

温度的升高有利于转化率的提高和稳定,在温度为94~98℃时肟的催化剂单耗可降至0.143~0.152 kg/(t肟),但是在实际生产中随着温度的升高肟的选择性会有所下降和生产的稳定性及危险性会相应增加,结合实际生产,肟化反应的最佳控制温度为94~98℃,肟的催化剂单耗为0.143~0.152 kg/(t肟),相比传统的温度控制条件下催化剂的消耗降低了0.2~0.35 kg/(t肟)。

H2O2分解因素分析Good

一、过氧化氢的性能 (1)二、过氧化氢的用途 (1)三、影响过氧化氢分解的因素 (1)1、浓度: (1)2、温度: (1)3、酸碱度: (2)4、金属离子: (3)5、强氧化剂 (3)6、酰胺类配合物 (3)7、过氧化氢酶 (4)8、其它: (4)一、过氧化氢的性能过氧化氢又名双氧水,一种二元弱酸,分子式为H2O2,结构式为H-O-O-H,相对分子质量为34.01。

它是无色透明液体,相对密度1.4067(25℃),溶点负0.41℃,沸点150.2℃,溶于水、醇、醚,不溶于石油,极不稳定,遇热、光、粗糙表面、重金属及其它杂质会引起分解,同时放出氧气和热量。

在酸性条件下比较稳定,一般商品的过氧化氢溶液里都加有酸作为稳定剂。

在温度稍高时,高浓度的过氧化氢能使有机物质燃烧,与二氧化锰相互作用能引起爆炸,不利于运输。

过氧化氢具有较强的氧化能力,为强氧化剂,腐蚀性很强,贮存双氧水容器的材质只能用纯铝(>99.6%)、不锈钢、玻璃、陶瓷和聚乙烯塑料等。

二、过氧化氢的用途过氧化氢是一种重要的无机化工原料和精细化工产品,含量一般有3%、30%、35%,有的甚至高达90%,常用的有30%或35%。

过氧化氢广泛应用于化学品合成、纸浆、纸和纺织品的漂白(是一种优良的氧化漂白剂),金属矿物质处理、环保、电子及军工等领域。

目前,我国双氧水的消费结构为纺织工业50%,造纸工业13%,化工23%,其他14%。

纺织工业:纺织工业中过氧化氢主要用于纺织品退浆、漂白,还原染料染色时显色。

如纯棉织物、麻织物、皮毛及工艺品的漂白。

三、影响过氧化氢分解的因素过氧化氢的分解受多种因素的影响。

如:浓度、温度、PH值、重金属离子、酰胺类化合物、过氧化氢酶、其它物质。

在氧化漂白过程中要综合地考虑,合理制定工艺,有效地控制其分解,充分地利用。

1、浓度过氧化氢在较低浓度时,分解速率较慢,但随着浓度的升高,分解速率逐渐增大。

当含量超过65%,温度稍高时,分解加剧,遇有机物还会容易引起爆炸,且不宜于运输和保存。

氨肟化反应中影响双氧水分解因素浅析

化

学

ቤተ መጻሕፍቲ ባይዱ

工

程

师

C e cl E gn e hmia n ier

21 第 O 0 2年 8期

文 章 编 号 :0 2 12 (0 2)8 0 5 — 3 10 — 4 2 1 0 — 0 3 0 1

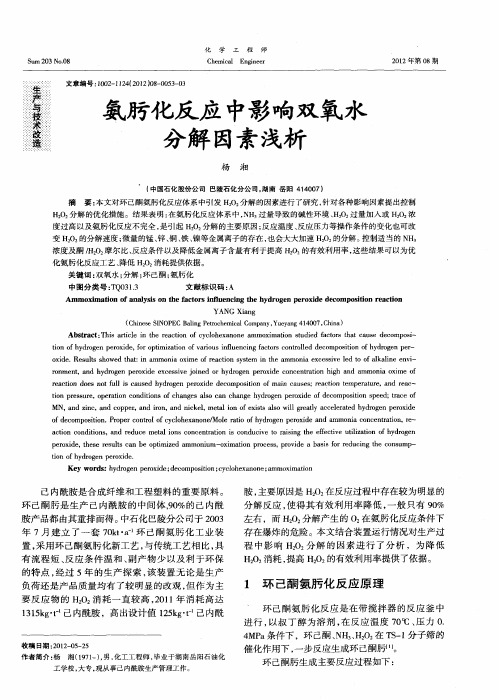

氨肟化反应 中影响双氧水 分解 因素 浅析

杨 湘

( 中国石化 股份公 司 巴陵石化分公 司。 湖南 岳 阳 4 4 0 1 0 7)

化氨肟化反应工艺 、 降低 H 0 消耗提供依据。

关键词 : 双氧水 ; 分解 ; 己酮 ; 环 氨肟化

中 图 分 类 号 :Q 3 . T 0 1 3 文献标识码 : A

YANG a g Xin Am mo i t n o n l ss O h a t r fu n i g t e h d o e e o i e d c mp sto e c o x ma o fa a y i n t ef c o s i l e c n h y r g n p r x d e o i n oi nrat n i i

a t n c n i o s a d r d c tl in o c n r t n i c n u i e t a s g t e e fc ie u i z t n o y rg n ci o d t n , n e u e me a o sc n e tai s o d c v o r ii h f t t ia i h d o e o i o n e v l o f

摘

要 : 文对 环已酮氨肟化反应体 系中引发 H0 分解 的因素进行 了研究 , 本 2: 针对各种影 响因素提 出控制

H 0 分解 的优化措施 。结 果表明 : 氨肟 化反 应体系 中, H 过量导致的碱性环境 、 : :: 在 N , H 0 过量加入 或 H0 浓 : 度过高 以及 氨肟化反应不完全 , 是引起 H2 0 分解 的主要原 因; 反应温度 、 反应压力 等操作条件 的变化 也可改 变 H2 0 的分解速度 ; 微量的锰 、 、 、 、 等金属离子 的存在 , 锌 铜 铁 镍 也会大大加速 H 0 的分解 。 2: 控制适当的 N , H 浓度及酮 / 2 } o 摩尔 比、 { 反应条件 以及 降低金 属离子含量有利 于提高 H 0 的有效 利用率 , 这些结果 可以为优

氨肟化法生产己内酰胺安全评价中应注意的两要点

氨肟化法生产己内酰胺安全评价中应注意的两要点摘要:氨肟化法生产己内酰胺工艺的安全评价中,我们应对氨肟化反应及加氢反应作深入的研究,真正掌握工艺的危险性,为设计采取有针对性的安全对策措施提供依据。

关键词:己内酰胺安全评价要点一、引言近一段时期以来,国内多家企业新上或即将上马己内酰胺项目,这当中绝大多数均采用了氨肟化工艺路线。

这些建设单位在初步设计前,应向安全生产监督管理部门申请安全条件审查,这就需要评价机构对项目开展安全评价。

如果不对该工艺进行深入的研究,评价结果对初步设计就缺乏指导性甚至误导设计。

笔者现就氨肟化法生产己内酰胺项目评价中,应注意的两点问题作如下探讨。

二、氨肟化反应是否属危险工艺装置氨肟化法生产己内酰胺工艺中,最重要的反应为环己酮、氨及双氧水在钛硅分子筛作催化剂的条件下,发生肟化反应生成环己酮肟。

按照《国家安全监管总局的通知》(安监总管三[2009]116号)、《国家安全监管总局关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》(安监总管三[2013]3号)的规定,环己酮肟化反应工艺不属于列入重点监管的危险化工工艺(较高危险)装置。

现在,我们对氨肟化反应机理作一下简单的分析。

对钛硅分子筛催化环己酮生成环己酮肟的反应机理的认知主要以羟胺机理占主导地位,即氨先被钛硅分子筛催化氧化生成羟胺,羟胺再通过非催化过程直接与环己酮反应生成环己酮肟。

环己酮氨肟化反应过程如下:1.钛硅分子筛催化剂与双氧水相互作用形成钛的过氧化物2.生成羟胺3.羟胺与环己酮发生肟化反应4.总反应方程式根据上述分析,我们认为环己酮氨肟化反应分为两步,第一步是氨在催化剂作用下被过氧化氢氧化成羟胺,第二步是羟胺与环己酮进行无催化反应,生成环己酮肟。

反应需要以叔丁醇为溶剂在全液相条件下进行。

此外还伴随着双氧水的分解、重物质的生成等副反应。

因此,认定氨肟化工艺应属于胺基化危险化工工艺,属于列入重点监管的危险化工工艺(较高危险)装置。

双氧水稳定性

双氧水稳定性双氧水稳定性双氧水可被催化分解,分解是放热反应,同时产生气体。

2H2O2(液)—→2H2O(液)+ O2(气)2H2O2(气)—→2H2O(气)+ O2(气)影响双氧水分解的因素主要有:温度、pH值和催化杂质等。

1.温度:H2O2在较低温度和较高纯度时还是较稳定的。

纯H2O2如加热到153 。

C或更高温度时,便会发生猛烈爆炸性分解。

较低温度下分解作用平稳进行:2H2O2—→2H2O + O2↑ +46.94kcal。

2.PH:介质的酸碱性对H2O2的稳定性有很大的影响。

酸性条件下H2O2性质稳定,进行氧化速度较慢;在碱性介质中,H2O2很不稳定,分解速度很快。

H2O2作为氧化剂的反应速度,通常在碱性溶液中快。

因此加热碱性溶液可很完全地破坏过量的H2O2。

3.杂质:杂质是影响H2O2分解的重要因素。

很多金属离子如Fe2+、Mn2+、Cu2+、Cr3+等都能加速H2O2分解。

工业级H2O2中因含较多的金属离子杂质,必须加入较大量的稳定剂来抑制杂质的催化作用,其原理是还原和络合。

4.光:波长3200—3800A的光也能使H2O2分解速度加快。

为阻止H2O2的分解,必须对热、光、PH、金属离子四大因素提出措施。

双氧水贮存运输◆ 贮存H2O2应贮存于阴凉、通风的库房中,避免阳光直射;严禁与碱、金属及金属化合物、易燃品混存;容器应加盖并保持排气,以保持容器内H2O2的纯度,防止污染;如有容器破裂、渗漏,应用大量水冲洗。

在符合贮存、运输条件下,一年内浓度下降不超过原来浓度的3%。

请勿直接用手接触,操作应配戴塑胶手套;若不慎接触或包装发生泄漏,请用水冲净。

双氧水安全资料◆ 毒性H2O2从一般意义上讲是无毒的,对皮肤、眼睛和粘液膜有刺激作用,浓度较低时可产生漂白和灼烧感觉,浓度高时可使表皮起泡和严重损伤眼睛。

其蒸汽进入呼吸系统后可刺激肺部,甚至导致器官严重损伤。

当H2O2沾染人体或溅入眼内时应用大量清水冲洗。

氨肟化的原理

氨肟化的原理

氨肟(hydroxylamine)是一种无机化合物,其化学式为NH2OH。

它是一种具有强还原性的物质,可以与许多化合物发生反应。

氨肟的化学反应原理主要包括三个方面:亲电取代反应、氧化还原反应和酸碱中和反应。

1. 亲电取代反应:亲电取代反应是氨肟的一个重要反应机制。

这种反应是指氨肟中含氮和氧原子的电子对能够攻击其他化合物的亲电位点,从而发生取代反应。

氨肟的氮原子具有弱碱性,可以捐出孤对电子形成共价键。

在亲电取代反应中,氮原子的孤对电子攻击具有亲电位点的化合物,从而发生取代反应。

例如,氨肟可以与酰氯反应生成肟酰氯(RCONHCl)和盐酸(HCl)。

2. 氧化还原反应:氨肟是一种强还原剂,可以与许多化合物发生氧化还原反应。

氨肟可以捐出氢原子形成氧化态,同时接受氧化剂的氧原子形成还原态。

最常见的氧化还原反应是氨肟和酸性高锰酸钾(KMnO4)反应。

在该反应中,氨肟被氧化为氧化态氮氧化合物(如亚硝基甲烷),而酸性高锰酸钾被还原为二氧化锰(MnO2)。

氧化还原反应常用于分析化学、有机合成和电化学中。

3. 酸碱中和反应:氨肟是一种碱性化合物,可以与酸反应发生中和反应。

当氨肟与酸反应时,氨肟中的氢原子被酸中的阳离子取代,形成形式为NH3OH的离子。

这种中和反应在化学中起到调节酸碱性质的重要作用。

例如,氨肟可以与硫酸反应生成氨肟硫酸盐((NH3OH)2SO4)。

总之,氨肟的化学反应原理主要包括亲电取代反应、氧化还原反应和酸碱中和反应。

这些反应机制使得氨肟具有广泛的应用领域,包括有机合成、分析化学和电化学等。

课题:对过氧化氢分解速率影响因素的探究

课题:对过氧化氢分解速率影响因素的探究教学设计本课题教学设计思想化学是一门以实验为基础的科学,化学变化创造了千变万化的物质世界,化学反应的速率受诸多因素的影响更使化学带来神奇,学生有强烈探究欲望。

虽然实验操作有一定难度以及受条件的影响致使课堂组织有一定困难,但通过对第二单元“对蜡烛及其燃烧的探究”和“对人体吸入的空气和呼出气体的探究”的学习,学生有一定的基础和能力。

相信通过本课题的学习,会激发学生对科学探究的兴趣和原动力,更加热爱化学,同时提高学生的实验操作能力、记录与表述能力,培养学生合作精神。

三维目标(1)知识与技能了解外界因素影响过氧化氢分解速率。

学习对比实验的设计,初步了解从量方面设计实验。

提高实验操作能力以及对实验报告的记录和交流能力。

(2)过程与方法重视培养学生科学探究的基本方法,提高科学探究能力。

通过实验探究分析影响化学反应速率的因素。

(3)情感、态度、价值观培养学生积极参与科学探究的热情,体验成功的快乐,培养学生相互配合师生配合的情感。

教学重难点重点:体验以实验为核心的科学探究过程。

难点:探究方案的设计、实验装置的确定、实验过程的实施与评价。

学习方法以实验为核心的自主、合作、探究学习教具准备试管、橡皮塞、导气管、量筒、水槽、秒表、胶头滴管等;红砖粉、二氧化锰、不同浓度的过氧化氢溶液、蒸馏水等。

教学过程教学流程简图:课题导入探究一(反应物浓度)①设计实验②分组实验③交流探究二(催化剂种类)探究小结①学生发言交流②教师总结课堂小结①学生谈感受②教师激励①播放视频②教师激发③学生猜想①设计实验②分组实验③交流课堂总结1、教师语:同学们,通过今天的实验你们还有哪些感想和收获,或者还有哪些问题,请填写在探究报告单的最后。

(如果有时间,学生在课堂上交流)2、结束语:同学们:今天我们的实验探究非常的成功,成功的关键在于同学们大胆的猜想、勇敢的实践、还有积极合作相互配合的精神,相信大家也都有自己的收获,我也从你们的探究过程中得到了不少的启发。

双氧水使用量对环己酮氨肟化反应催化剂损失影响的研究

双氧水使用量对环己酮氨肟化反应催化剂损失影响的研究环己酮氨肟化反应是己内酰胺生产中的关键环节,目前环己酮氨肟化反应使用的催化剂为钛硅分子筛,价格昂贵,催化剂的流失是造成生产成本较高的主要原因。

催化剂的流失主要途径有溶解、失活等,其中溶解的催化剂占流失的大部分,有效减少催化剂在反应液中的溶解量是降低生产成本的重要途径。

影响催化剂溶解度的因素有很多,本文研究了双氧水使用量对催化剂溶解度的影响,从实验结果可以看出环己酮氨肟化反应中随着双氧水使用量的增加,催化剂溶解度呈逐渐增加的趋势。

标签:己内酰胺氨肟化催化剂流失溶解度双氧水己内酰胺是一种重要的有机化合物,其下游产品广泛应用于纺丝、轮胎、食品包装等行业。

近几年,国内市场对己内酰胺的需求量日益增加,2010年以前国内己内酰胺生产厂家仅有巴陵、石家庄化纤、南京东方、衢州化工等四家,为满足市场的需求,2010年至今四年间全国各地已建成投产或在建己内酰胺生产装置达9家之多。

新建生产装置采用工艺多为环己酮氨肟化法生产环己酮肟,然后再进行液相重排生成己内酰胺,其中环己酮的氨肟化反应是该工艺中的核心控制工序。

鉴于环己酮氨肟化反应使用的催化剂价格高昂,在反应过程中控制催化剂的消耗是降低生产成本的重要手段,催化剂的损失主要途径是在反应液中的溶解,其中双氧水的含量对催化剂在反应液中的溶解度具有一定的影响,本文研究了双氧水使用量对催化剂溶解的影响。

一、实验方法模拟生产过程中反应清液配制实验用溶液,密封常温保存,配制溶液中各组分所占比例如下(wt%):叔丁醇含量41%;水含量35%;环己酮肟含量20%;氨含量4%。

将配制好的实验用溶液分配于5个大小相同的烧杯中,每个烧杯中溶液均为100g,并依次标记为1#、2#、3#、4#、5#。

称取生产用催化剂5份,每份重3.000g,依次加入5个配制溶液的烧杯中,搅拌均匀。

根据实验要求,往1#烧杯中加入30.5g蒸馏水,再分别往标号为2#、3#、4#、5#溶液中加入30.5g浓度为9%、17.5%、26%、35%的双氧水,此时烧杯中双氧水浓度(wt)依次为0、2%、4%、6%、8%。

化学人教版九年级上册影响过氧化氢分解因素的探究

试剂

5ml5%的H2O2溶 液 5ml5%的H2O2溶 液

催化剂

0.1gMnO2 0.1gMnO2

温度

半分钟O2的 体积

室温

80OC

结论:温度越高过氧化氢的分解速率越快

小结:

1:是否加催化剂 2:过氧化氢溶液的质量分数 3:催化剂的种类 4:催化剂的质量 5:温度 ……

2:过氧化氢的质量分数 试剂

5ml3%的H2O2溶

催化剂

0.1gMnO2

0.1gMnO2

1分钟 O2的体 积

液 液

5ml5%的H2O2溶

结论:过氧化氢溶液的质量分数越大, 反应速率越快

3:催化剂的种类 试剂

5ml5%的H2O2溶 液 5ml5%的H2O2溶 液

催化剂的种类 1分钟 O2的体 积

0.1gMnO2

影响过氧化氢分解 因素的探究

影响因素

1 : 是否加催化剂 2:过氧化氢溶液的质量分数 3 : 催化剂的种类 4:催化剂的质量 5:温度 ……

1:是否加催化剂

试剂 5ml5%的H2O2溶 液 5ml5%的H2O2溶 液 催化剂 1分钟 O2的体积

无

0.1gMnO2

结论:催化剂可以改变化学反应速率

1/26/2019

0.1gCuSO4

结论:催化剂种类影响过氧化氢的分解速率

4:催化剂的质量

试剂

半分钟 O2的体 催化剂的质量 积

0.1gMቤተ መጻሕፍቲ ባይዱO2

5ml5%的H2O2溶 液

5ml5%的H2O2溶 液 5ml5%的H2O2溶 液

0.2gMnO2 0.3gMnO2

结论:催化剂的质量不同过氧化氢的分解的速率不 同

5:温度

氨肟化 双氧水 稳定剂

氨肟化双氧水稳定剂氨肟化双氧水稳定剂氨肟化双氧水稳定剂是一种常用于工业和医疗领域的化学物质。

它具有稳定双氧水的作用,使其能够更长时间地保持其活性。

在本文中,我们将讨论氨肟化双氧水稳定剂的作用机制、应用领域以及可能的副作用。

让我们了解一下氨肟化双氧水稳定剂的作用机制。

双氧水是一种强氧化剂,可以用于消毒和清洁等多种用途。

然而,双氧水在储存和运输过程中容易分解,失去其活性。

氨肟化双氧水稳定剂可以通过与双氧水中的过氧化氢形成氨肟络合物,从而减缓双氧水的分解速度。

这种络合物的形成可以防止双氧水的分解,并延长其有效期。

氨肟化双氧水稳定剂在工业上有广泛的应用。

例如,在纸浆和纸张生产过程中,双氧水被用作漂白剂。

然而,由于双氧水的不稳定性,漂白剂容易降解,导致漂白效果不佳。

通过添加氨肟化双氧水稳定剂,可以提高漂白剂的稳定性,使其能够更好地发挥作用。

氨肟化双氧水稳定剂也被广泛应用于医疗领域。

在一些外科手术中,双氧水被用来清洁和消毒伤口。

然而,双氧水的不稳定性可能导致其在伤口中产生气泡,从而影响伤口的愈合。

通过添加氨肟化双氧水稳定剂,可以减少气泡的产生,提高双氧水在伤口中的稳定性,从而促进伤口的愈合。

尽管氨肟化双氧水稳定剂在工业和医疗领域中具有重要的应用,但它也可能带来一些副作用。

例如,长期接触氨肟化双氧水稳定剂可能导致皮肤过敏或刺激。

因此,在使用氨肟化双氧水稳定剂时,应注意避免接触皮肤,并戴上适当的防护手套。

氨肟化双氧水稳定剂还可能与其他化学物质发生反应,产生有害的气体或物质。

因此,在使用氨肟化双氧水稳定剂时,应避免与其他化学物质混合使用,以免产生意外的化学反应。

氨肟化双氧水稳定剂是一种能够稳定双氧水的化学物质。

它在工业和医疗领域中有广泛的应用,可以提高双氧水的稳定性,延长其有效期。

然而,使用氨肟化双氧水稳定剂时应注意副作用,并避免与其他化学物质混合使用。

通过正确和谨慎地使用氨肟化双氧水稳定剂,我们可以更好地发挥双氧水的功效,为工业和医疗领域提供更好的解决方案。

过氧化氢催化分解制取氧气影响因素探讨

过氧化氢催化分解制取氧气影响因素探讨过氧化氢催化分解制取氧气影响因素探讨1.催化剂种类及其状态、用量的影响(1)用表面积为2.5cm2的瓷片(用规格统一的瓷质马赛克)4片分别蘸0.1mol/L的AgNO3、Fe2(SO4)3、CuSO4、KMnO4溶液在酒精灯焰上灼烧,干后待冷又蘸再灼烧,连续5次后可见到瓷片上分别留下一层银色、红棕色、灰黑、棕黑色物质。

这实际上是以瓷片为载体在表面上生成一层作催化剂的物质(Ag、Fe2O3、CuO、MnO2),待用。

(2)把上述催化剂及2.5cm2的铜片(磨亮)共5种同时分别放入5mL3%H2O2溶液中,结果为:可见,对H2O2催化分解最快的是MnO2,但它能与H2O2反应,随着MnO2的消耗催化效率逐渐下降;其次是Ag,虽然Ag也能与H2O2反应,但生成的Ag2O也是极好的催化剂,且不易脱落,催化分解彻底;其余几种催化效果、效率都不理想。

为进一步研究MnO2的催化情况,我做了如下实验:①MnO2催化的制作。

a.取0.05g MnO2粉末。

b.把5gKMnO4分布于试管内壁加热一段时间后把渣倒出,试管内壁上留下一层稳固的棕黑色物质(MnO2),或直接取用KMnO4制取氧气实验留下的试管,用水洗去浮渣后可用。

c.取附有MnO2的灼烧瓷片(制法如上所述)。

d.用一片有机玻璃浸于0.1%KMnO4溶液中数天,待表面形成一层牢固的棕黑色层后取出可用。

②把这4种MnO2催化剂连载体分别放入5m15%H2O2溶液中,情况如下:实验结果说明MnO2对过氧化氢的分解有极好的催化作用,但催化剂的制作途径不同,其催化的效率也不同,这主要是接触面大小不同所造成的。

对MnO2来说以粉末状态的催化效率最高。

催化剂的用量对反应有否影响呢?为了探索这个问题,我做了这样一组实验:每次均用10mL30%H2O2溶液配制成10%溶液32mL,采用不同量的MnO2粉末作催化剂,测定各次收集500ml氧气的时间,结果如下:结果表明:同一种催化剂的不同用量在一定范围内对反应速度是有影响的。

肟化反应的工作原理和机制

肟化反应的工作原理和机制【知识】肟化反应的工作原理和机制肟化反应是一种常见的有机合成反应,它通过将酯或酸酐与氨或胺类化合物反应,生成相应的肟化合物。

在有机合成中,肟化反应常被用于制备药物、杀虫剂、染料等化合物。

本文将深入探讨肟化反应的工作原理和机制,并分享我的观点和理解。

一、肟化反应的工作原理1. 反应原料肟化反应通常以酯或酸酐作为酰基供体,以氨或胺类化合物作为亚胺供体。

酯或酸酐中的羰基与氨或胺类化合物中的氮原子通过缩合反应形成肟键,生成肟化合物。

2. 缩合反应肟化反应的核心步骤是缩合反应,即酰基与亚胺的反应。

该反应可分为两个阶段:酰基的离去和亚胺的加成。

- 酰基的离去:在碱性条件下,酯或酸酐中的羰基通过质子转移失去一个酰氧基,生成酰离子。

这个中间体可以通过水解、脱羧等方式转化为相应的酸。

- 亚胺的加成:酰离子与氨或胺类化合物中的亚胺发生加成反应,酰离子中的羰基碳与亚胺中的氮原子形成新的化学键,生成肟化合物。

二、肟化反应的机制肟化反应的机制依赖于反应条件和反应物的性质。

下面以酯与胺反应为例,介绍两种常见的肟化反应机制。

1. 酸催化的肟化反应在酸性条件下,酯与胺发生肟化反应的机制通常为亲核加成-消除机制(SNAC机制)。

步骤:1) 质子化:胺先与酸反应生成离子化胺。

2) 亲核加成:离子化胺中的氮原子进攻酯中的羰基,形成中间体。

3) 水解:中间体分解产生肟化合物和醇。

亲核加成的速度决定了整个反应的速度,对于酚和胺类化合物,氨的亲核性较弱,因此反应速率较慢。

2. 碱催化的肟化反应在碱性条件下,酯与胺发生肟化反应的机制通常是通过亲核取代反应进行的。

步骤:1) 碱的加入:碱的加入使氨或胺生成苦味盐离子(肟化试剂)。

2) 形成酰胺:苦味盐离子攻击酯中的羰基,生成酰胺。

3) 催化产生肟化合物:酰胺在碱的作用下分解生成肟化合物和醇。

碱催化的肟化反应具有较快的反应速率,适用于一些难以在酸性条件下发生反应的底物。

三、总结和回顾肟化反应是一种重要的有机合成方法,通过酯或酸酐与氨或胺类化合物的反应,可以合成各种肟化合物。

高效减排环己酮氨肟化技术的开发及其工业化应用

己酮肟热稳定性明显变劣,分解速度迅速增加,

130 ℃ 时分解速度是 110 ℃ 时的 3 倍,物料消耗

明显增加。

塔顶温度 55 ~ 64 ℃ 、塔釜温度 66 ~ 74 ℃ ,第二叔

丁醇回收塔操作条件为塔压 120 ~ 140 kPa、塔顶

温度 86 ~ 91 ℃ 、塔釜温度 105 ~ 111 ℃ 。 与原系统

合 成 纤 维 工 业 2023 年第 46 卷

84

针对叔丁醇回收系统能耗高且相对集中的特

肟化反应产物从第一叔丁醇回收塔中部进料,塔

点,采用热集成技术对原叔丁醇回收系统进行改

顶得到氨及部分叔丁醇和水,塔釜物料( 含环己

造,并根据操作条件的不同提出了加压和减压两

高的增长 [6-7] 。

艺技术特点,及其在石家庄炼化 100 kt / a 环己酮

统环己酮肟制备工艺( 如 HPO 法、NO 法、HSO 法

1 石家庄炼化氨肟化装置简介

环己酮肟是生产己内酰胺的关键中间体,传

等) 存在流程复杂、生产成本高、腐蚀污染严重等

问题 [8-9] 。 20 世纪 80 年代,意大利 Enichem 公司

酮氨肟化装置的工业应用表明,装置产能提高约 15%,生产 1 t 环己酮肟的环己酮消耗下降 6 kg、双氧水消耗

下降 15 kg、蒸汽消耗下降 30%、污水外排量减少 120 kg;该技术的应用节能降耗效果显著,每年增加经济效

益约 1 400 万元。

关键词: 己内酰胺 环己酮 氨肟化 过氧化氢 叔丁醇 热集成技术

工艺相比,减压工艺方案改造后的叔丁醇回收系

统蒸汽消耗下降约 32%,第二叔丁醇回收塔塔釜

温度与原系统工艺相当,环己酮肟收率基本不变。

氨肟化法生产己内酰胺安全评价中应注意的两要点

氨肟化法生产己内酰胺安全评价中应注意的两要点摘要:氨肟化法生产己内酰胺工艺的安全评价中,我们应对氨肟化反应及加氢反应作深入的研究,真正掌握工艺的危险性,为设计采取有针对性的安全对策措施提供依据。

关键词:己内酰胺安全评价要点一、引言近一段时期以来,国内多家企业新上或即将上马己内酰胺项目,这当中绝大多数均采用了氨肟化工艺路线。

这些建设单位在初步设计前,应向安全生产监督管理部门申请安全条件审查,这就需要评价机构对项目开展安全评价。

如果不对该工艺进行深入的研究,评价结果对初步设计就缺乏指导性甚至误导设计。

笔者现就氨肟化法生产己内酰胺项目评价中,应注意的两点问题作如下探讨。

二、氨肟化反应是否属危险工艺装置氨肟化法生产己内酰胺工艺中,最重要的反应为环己酮、氨及双氧水在钛硅分子筛作催化剂的条件下,发生肟化反应生成环己酮肟。

按照《国家安全监管总局的通知》(安监总管三[2009]116号)、《国家安全监管总局关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》(安监总管三[2013]3号)的规定,环己酮肟化反应工艺不属于列入重点监管的危险化工工艺(较高危险)装置。

现在,我们对氨肟化反应机理作一下简单的分析。

对钛硅分子筛催化环己酮生成环己酮肟的反应机理的认知主要以羟胺机理占主导地位,即氨先被钛硅分子筛催化氧化生成羟胺,羟胺再通过非催化过程直接与环己酮反应生成环己酮肟。

环己酮氨肟化反应过程如下:1.钛硅分子筛催化剂与双氧水相互作用形成钛的过氧化物2.生成羟胺3.羟胺与环己酮发生肟化反应4.总反应方程式根据上述分析,我们认为环己酮氨肟化反应分为两步,第一步是氨在催化剂作用下被过氧化氢氧化成羟胺,第二步是羟胺与环己酮进行无催化反应,生成环己酮肟。

反应需要以叔丁醇为溶剂在全液相条件下进行。

此外还伴随着双氧水的分解、重物质的生成等副反应。

因此,认定氨肟化工艺应属于胺基化危险化工工艺,属于列入重点监管的危险化工工艺(较高危险)装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

着 中间步骤多 , 工艺复杂, 副产 品多 , 三废多等缺 点 。相 比之下 , 己酮 氨肟 化 制 环 己酮 肟 工 艺 具 环 有流 程 短 、 应条 件温 和 、 产物少 以及 利于 环保 反 副 的特 点 。 中国石 油化 工股 份有 限公 司 巴 陵分 公 司 ( 简 称 巴陵公 司 ) 2 0 于 0 3年 7月建 立 了一 套 7 ta 0k/ 环 己酮氨肟化工业装置 , 过氧化氢( 即双氧水 ) 消

摘 要 : 在实验装置上对环 己酮氨肟化反应体系中引发双氧水分解的因素进行 了分析 , 将实验结果 应用于

工业化生产 。结果表 明: 在氨肟化反应体 系中, 氨过量导致的碱性环境 、 双氧水过量加入或氨 肟化 反应不完 全是双氧水分解 的主要原因 ; 反应温度、 反应时 间等反应条件 的变化可改 变双氧水 的分解 速度 ; 微量 的铜 、

纯 , 京 益利 精 细化 学 品有 限公 司产 ; 己酮 : 北 环 质 量分数 9 .8 , 9 8% 巴陵公 司环 己酮 事 业部 产 ; 丁 叔 醇 : 量 分 数 8 % , 京 平 顺 化 工 厂 生 产 。T — 质 5 北 Sl 工业催 化剂 :i T 的摩 尔 比为 3 , 径 为0 2~ s与 i 3粒 . 0 8I , 。 L 巴陵公 司提供 。 . m

研 究 与 开 发

合成SHC2 (: CAY E业0,DR H N工 B343 I纤TT,25) N 维 InRNS EI T 1 UY 4

氨 肟 化 反 应 中双 氧 水 分 解 的 影 响 因 素 探 讨

李 红 梅

( 中国石油化工股份有限公司巴陵分公 司 , 湖南 岳阳 4 40 ) 10 3

4 , % 双氧水利用率提高了 37 。 .%

关键词 : 双氧水 分解 环 己酮 氨肟化

中图分类号 : Q 3 .1 T 242

文献标识码 : A

文章编号 :1 104 (020.040 0 —0 121 ) 03—4 0 4

环 己酮 肟 是生 产 己 内酰 胺 的 中 间体 ,0 的 9% 己 内酰 胺产 品都 由其 重排 而 得 。 目前 , 己酮肟 环 工业 化 生产 的主 流工 艺是 环 己酮. 羟胺 路线 , 在 存

耗一 直较 高 , 主要 原 因是 双 氧 水 在 反应 过 程 中存 在较 为 明显 的分解 副反 应 , 氧 水 的有 效 利 用 率 双 只有 8 % 一 8 , 而 导致 己 内酰胺 制 造成 本 较 3 8% 从

高 。根据 氨肟 化 反 应 原理 可 知 , 氧 水 在氨 肟 化 双

37 ( . % 相对 于 环 己酮 ) 反 应 原 料 环 己酮 :氨 : ; 双氧水 : 丁醇摩 尔 比为 1:( 叔 1~2 ( . 0~ ): 0 8

1 3 ):( 5 。 .5 2— )

1 4 分析 测试 .Fra bibliotek反应体系中作为氧化剂参与反应 , 双氧水浓度及 进料 量对 整个 反应 起 着 至 关 重 要 的影 响 ]决 定 , 了氨肟 化 反 应 中环 己酮 转 化 率 和 环 己酮 肟 选 择 性 。而双氧水的无效分解不但增加 了生产成本 , 并 且 由于其 分解 产生 的氧气 在一 定条 件下 能与 可 燃 蒸气 或气 体 形 成 爆 炸 性混 合 物 。 因此 , 氨 肟 在 化反应 中应避 免双 氧水 的分解 反应 。作 者在 实验 装置 上对 影 响双 氧水 利 用 率 的 反应 温度 、 应 物 反 配 比、 系酸碱度 、 体 催化剂等因索进行了分析 , 为 提高双氧水的有效利用率提供依据。

1 实验

有机 物含 量 : 应液 经 高 速 分 离后 取 上 层 清 反

液采用气相色谱分析有机物含量。 双 氧水含 量 : 用 间接 碘 量 法 测定 反 应 液 中 采

的双氧 水含 量 。

收稿 日期 : 0 2 0 -0; 改稿收到 日期 :0 2 0 —5 2 1— 12 修 2 1- 6 0 。 作者简介 :李红梅 (9 4 ) 女 , 16 一 , 工程师 , 主要从 事化工生 产工艺 管理工作 。E m i l m. l @s oe.o — a :h bs i pe em。 li h n

氨 肟化 小试 实 验 装 置 : 自建 ;P40气 相 色 S32

谱仪 : 北京分析仪器厂制 ;G 6WS T 1 一 高速离心机 :

湘仪离 心机 厂制 。

1 3 实验 方法 .

环 己酮氨肟 化反应 实 验在 体积 为 20m 、 5 L 带 冷凝 器 的 三 口烧 瓶 中进 行 , 水浴 加 热 , 力 搅拌 。 磁 将钛 硅分 子 筛 ( S1 、 丁醇 、 己酮 和 氨 水 一 T .) 叔 环 次 加入反 应器 中 , 反 应物 料 温 度 升 至反 应 温 度 待 后 再 连 续 加 入 双 氧 水 。反 应 条 件 为 : 应 温 度 反 5 0—8 5℃ , 应 压 力 0 3MP , 化 剂 质 量 分 数 反 . a催

铁、 铬等金属离子的存在会加速双氧水的分解 : 当控制氨浓度、 适 环己酮 : 双氧水摩尔 比、 反应条件及降低金 属离子含量有利于提高双氧水 的有效利用率 ; 在工业生产装置中 , 控制反应液 中氨质量分 数 2 O 一2 8 , .% .%

环 己酮 : 双氧水摩尔 比为 1: 10 1 1 ) 反应温 度 7 8  ̄ 催化 剂 ( 对于环 己酮 ) ( .5— . 0 , 8— 1 C, 相 质量分 数小 于

1 1 原 料及 试剂 .

双氧 水 : 析 纯 , 京 化 工 厂 产 ; 水 : 析 分 北 氨 分

第 4期

李 红梅 . 氨肟化反应 中双 氧水分解 的影 响因素探讨

3 5

氨含 量 : 采用 化学 滴定 法分 析 。 气体 组成 : 用气 相 色 谱 分析 , 采 利用 prpr oaak Q、oaakR 固定 相 制 备 色谱 柱 , 外 标 法 定 量 Prpr 用