卧式加工中心说明书

ACE-HC500卧式加工中心

ACE-HC500型卧式加工中心操作规程一、操作者必须了解设备的结构及工作原理,熟悉并掌握设备的操作方法及维护保养项目。

二、操作步骤:1、设备开机前目视检查,应在原始位置。

检查:a电气线路外观是否正常。

b油管和冷却液管道中有无泄漏。

c液压油箱、润滑油箱、冷却水箱中的量是否足够。

d气压表和液压表是否在零位。

e换刀臂是否在零位。

2、确认无干涉的情况下开机,并首先执行无干涉轴归零模式。

3、检查所使用的加工程序。

4、检查所使用的刀具及刀补等相关数据。

5、检查所使用的坐标系。

6、加工完成后,机床返回至原始位置。

三、接通电源后,须做以下检查工作:1、NC电源打开后,有无报警,NC应正常能执行程序。

2、所有运行部件应在正常位置且无噪音。

3、液压箱上表压力约为45bar。

4、气压表压力约为0.5Mpa。

5、应能看到润滑油流出到滑座。

6、透明护罩要清洗干净。

7、测试换刀必须流畅。

四、工作中的注意事项:1、设备须由专人操作及编程使用,以防止操作不当或编程有误造成的设备故障,保证正常的运行使用。

2、设备故障发生时,应由专门人员服务解决,如需参数修改及电气改动时,须联络大宇公司确认。

3、工作台面不允许乱放置金属物品,安放较重夹具时,要轻拿轻放,以免碰伤台面。

1/24、装夹工件必须牢固,螺栓螺帽不得有滑牙或松动现象。

5、装刀时检查拉钉型号是否符合机床要求,并将拉钉拧紧。

6、换刀前必须将工作台移开到安全位置,方可进行自动换刀。

7、自动走刀时必须用定位保险装置,防止发生碰撞事故。

8、机床上各类部件、安全防护装置不得任意拆除,所有附件应妥善保管,保持完整良好。

9、机床发生故障或不正常现象时,应立即停车排除。

五、工作完毕时,应将工作台移至原始位置,切断电源、气源,清理机床,保持整洁完好。

六、润滑系统:1.空压系统润滑:采用特级循环机油R32。

2.自动润滑系统:美孚68#抗磨导轨油。

3.主轴冷却系统:美孚10#航空液压油。

4.液压系统:美孚32#液压油。

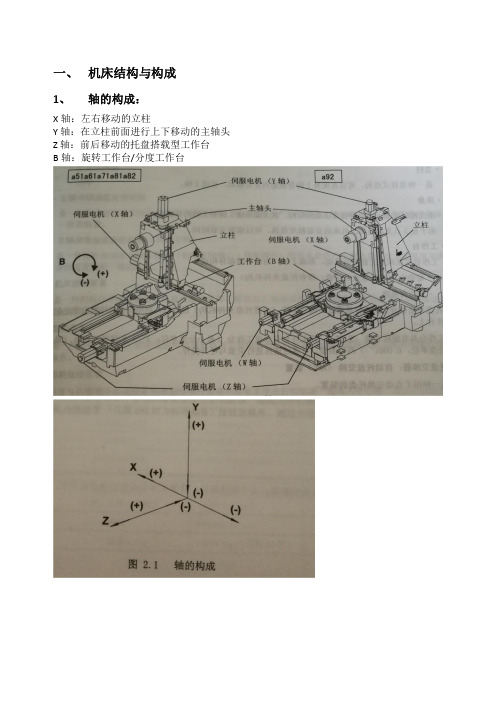

牧野Professional5使用说明书摘要(a1系列 a51 a61 a71 a81 a82 a92卧式加工中心)

B 其他 NC 功能开关(主操作盘上能够设定的功能) 下列功能在主操作盘上没有配置,可以在功能画面上操作,也可以利用柔性开关功能进

B NC 程序的启动/停止

循环[START]开关 按下该开关,启动 NC 程序。在 NC 程序启动过程中,白色指示灯灯亮灯。在 MDI、 存储器、DNC 运行、磁带模式下有效。

[FEED HOLD]开关 按下该开关,停止 NC 程序。在 NC 程序停止的过程中,白色指示灯灯亮灯。如果 按下该开关则会变成进给暂停状态。但是,M、S、T 功能仍继续动作,直至结束后 才停止。 即使在进给暂停的状态下,下列动作仍然能够继续: 主轴旋转 刀具自动更换(ATC) 托盘自动交换(APC) 供给切削油 部分固定循环

主轴锥孔 快速进给速度 切削进给速度

高度 质量

X 轴*Y 轴*Z 轴 作业面的大小 最大承载质量 主轴旋转速度

主轴锥孔 快速进给速度 切削进给速度

高度 质量

X 轴*Y 轴*Z 轴 作业面的大小 最大承载质量 主轴旋转速度

主轴锥孔 快速进给速度 切削进给速度

高度 质量

13100kg(刀具 40 把)

730*730*800m □630mm 1200kg

A 标准规格设备的主操作盘上所配备的开关

[SINGLE BLOCK]开关 将单程序块模式置于有效/无效。如果但程序块模式置于有效,程序则每执行完 一个程序块就会停止。

[BLOCK SKIP]开关 将程序块跳跃模式置于有效/无效。如果程序跳跃模式被置于有效时,在程序 中,初始部分含有[/](斜线)的程序块将被忽略。

FMH00卧式加工中心安全操作规程

01

02

03

04

05

床身

承载工件和切削力的主要 部件,保证加工精度和稳

定性。

主轴箱

包含主轴及其驱动系统, 实现工件的切削加工。

数控系统

控制机床各轴运动、切削 参数等,保证加工精度和

效率。

工作原理简介

程序解析

数控系统解析程序,生成各轴 运动轨迹和切削参数。

刀具更换

根据程序要求自动更换刀具, 完成不同工序的加工。

对于可能产生飞溅、切屑或粉尘的加工区域 ,应设置挡板或吸尘装置,以减少对操作人 员的伤害。

操作人员资格要求

操作人员必须经过专业培训,熟 悉机床的结构、性能、操作方法

和安全规程。

操作人员应穿戴符合规定的劳动 防护用品,如工作服、安全鞋、

防护眼镜等。

严禁无证人员操作机床,非操作 人员不得随意进入机床工作区域

1 立即停机

在发生事故时,操作人员应立即按下急停按钮,停止设 备运行。

2 疏散人员

在确保自身安全的情况下,迅速疏散周围人员,避免事 故扩大。

3 报告上级

及时向车间主任或安全管理部门报告事故情况,请求支 援。

4 现场保护

在事故现场设置警戒线,保护现场不被破坏,等待专业 人员进行处理。

典型事故案例分析

03

加工前准备工作与注意事项

加工前检查事项

01

检查机床各部件是否完好无损 ,如有异常应及时报告维修人 员进行维修。

02

检查机床液压系统、润滑系统 、冷却系统是否正常,如有异 常应及时处理。

03

检查机床各开关、按钮、指示 灯等是否正常,如有损坏应及 时更换。

04

检查加工工件是否与图纸相符 ,如有不符应及时与相关人员 沟通。

卧式加工中心操作

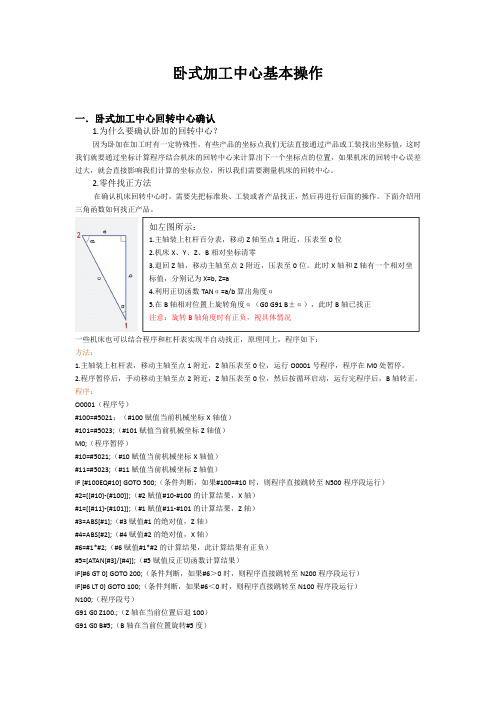

卧式加工中心基本操作一.卧式加工中心回转中心确认1.为什么要确认卧加的回转中心?因为卧加在加工时有一定特殊性,有些产品的坐标点我们无法直接通过产品或工装找出坐标值,这时我们就要通过坐标计算程序结合机床的回转中心来计算出下一个坐标点的位置,如果机床的回转中心误差过大,就会直接影响我们计算的坐标点位,所以我们需要测量机床的回转中心。

2.零件找正方法在确认机床回转中心时,需要先把标准块、工装或者产品找正,然后再进行后面的操作。

下面介绍用三角函数如何找正产品。

一些机床也可以结合程序和杠杆表实现半自动找正,原理同上,程序如下:方法:1.主轴装上杠杆表,移动主轴至点1附近,Z 轴压表至0位,运行O0001号程序,程序在M0处暂停。

2.程序暂停后,手动移动主轴至点2附近,Z 轴压表至0位,然后按循环启动,运行完程序后,B 轴转正。

程序:O0001(程序号)#100=#5021;(#100赋值当前机械坐标X 轴值)#101=#5023;(#101赋值当前机械坐标Z 轴值)M0;(程序暂停)#10=#5021;(#10赋值当前机械坐标X 轴值)#11=#5023;(#11赋值当前机械坐标Z 轴值)IF [#100EQ#10]GOTO 500;(条件判断,如果#100=#10时,则程序直接跳转至N500程序段运行)#2=[[#10]-[#100]];(#2赋值#10-#100的计算结果,X 轴)#1=[[#11]-[#101]];(#1赋值#11-#101的计算结果,Z 轴)#3=ABS[#1];(#3赋值#1的绝对值,Z 轴)#4=ABS[#2];(#4赋值#2的绝对值,X 轴)#6=#1*#2;(#6赋值#1*#2的计算结果,此计算结果有正负)#5=[ATAN[#3]/[#4]];(#5赋值反正切函数计算结果)IF[#6GT 0]GOTO 200;(条件判断,如果#6>0时,则程序直接跳转至N200程序段运行)IF[#6LT 0]GOTO 100;(条件判断,如果#6<0时,则程序直接跳转至N100程序段运行)N100;(程序段号)G91G0Z100.;(Z 轴在当前位置后退100)G91G0B#5;(B 轴在当前位置旋转#5度)如左图所示:1.主轴装上杠杆百分表,移动Z 轴至点1附近,压表至0位2.机床X 、Y 、Z 、B 相对坐标清零3.退回Z 轴,移动主轴至点2附近,压表至0位。

卧式加工中心XH755C安全操作规程

卧式加工中心安全操作规程卧式加工中心主要用于公司内部箱体零件的加工,为了保障操作人员的安全和设备的稳定运行,特制定以下安全操作规程:一.开机前,应当遵守以下操作规程:1、必须穿合身的工作服、戴工作帽,衬衫要系入裤内,敞开式衣袖要扎紧,长发者必须把头发纳入帽内。

2、禁止穿高跟鞋、拖鞋、凉鞋、裙子、短裤或戴围巾,以免发生烫伤,操作时禁止戴手套。

3、开车前应检查各部位防护罩是否完好,各传动部位是否正常,各润滑油箱,液压油箱油位,气压压力是否正常。

4、详细阅读机床的使用说明书,在未熟悉机床操作前,切勿随意动机床,以免发生安全事故。

5、操作前必须熟知每个按钮的作用以及操作注意事项。

6、注意机床各个部位警示牌上所警示的内容。

7、按照机床说明书要求加装润滑油、液压油、切削液,接通外接气源。

8、机床周围的工具要摆放整齐,要便于拿放;检查机床周围尤其是刀库附近有无障碍。

二.开机后,应当遵守以下操作规程:1、通电后,检查各开关,按钮是否正常灵活,机床有无异常现象。

2、开机后,在CRT 上检查机床有无各种报警信息并及时排除报警,检查机床外围设备是否正常,检查机床换刀机械手及刀套位置是否正确。

3、坐标轴回参考点,一般情况下Z轴优先回零,使机床主轴远离加工工件,各轴应在离零点负方向100mm处回零,以避免回零造成超行程报警。

4、主轴低速运转15分钟以上,使机床达到热平衡,主轴能得到充分润滑。

三.首件试切,应当遵守以下操作规程:1、按工艺规程安装找正工件夹具,刀具、夹具、工件必须装夹牢固,装夹工件,应考虑螺钉压板等不要防碍走刀,床面上不得放置工具、量具。

2、程序输入后,认真检查保证其正确性,尽量避免指令错误造成机床事故。

在试运行时,灵活采用锁住机床Z轴、不装刀具、加大刀具长度补偿值、设定安全的工件坐标系等方法进行试运行,进一步发现程序错误,并及时修改。

3、正确测量计算工件坐标系并将工件坐标系正确输入到偏置页面内,并核对正确无误。

韩国起亚卧式加工中心KH63G操作

韩国起亚加工零件:CX395 350 4620/4720 (主减速器壳总成)工序:15工序设备名称:韩国起亚(卧式加工中心)设备型号:KH63G韩国起亚、标准作业指导书机床介绍:1.卧式加工中心2.FANUC 18i-MB操纵系统3.X轴行程950mm Y轴行程825mm Z轴行程760mmB轴(360°任意整数角度比如:1°2°3°等等)4.主轴转速:20-8000 r/min 小于1425转为招架,1426—8000为高级5.刀库容量40把(固定刀库)6.主轴锥孔(7:24)7.刀柄型号(DIN 50#)8.拉钉规格 90°9.导轨为:钢轨10.最高快速移动速度20m/min11.工作台面积(长X宽):630X630 mm12.工作台最大繁重:1000 Kg13.刀具:相邻无刀许诺最大直径245mm 最大长度600mm.不然显现换刀时与门发生干与。

刀具:相邻有刀许诺最大直径110mm 最大长度600mm.不然显现刀具在刀库干与。

主轴上无刀时,禁止高速旋转主轴。

启动(1)打开供电开关。

(2)打开强电操纵面板的电源开关。

(3)按下位于主操作面板上方的NC 装置电源电源打开按键。

(注)为避免外界空气直接混入设备内部,主操作面板与NC 装置均呈密封结构。

因此,在供电进程中,切务长时刻打开门。

而且,检查CRT 显示及操纵面板内外的冷却风扇电机旋转状况。

(4)按下主操作面板右边的运行预备按键。

(绿色指示灯点亮。

)检查液压装置的设置压力是不是为45kg/cm2。

(5)加工之前,反复移动X、Y、Z 轴,以便润滑各导轨面。

(现在,请幸免超过行程。

)可执行机床预热程序O5555(6)各轴返回原点。

(参照原点返回项)返回原点后,设置大体机械坐标系,打开行程限制开关。

(7)打开排屑器的开关。

(注)排屑器的储屑箱内积攒大量切屑时,不可运行排屑器。

原点返回顺序供电后,为了设置大体机械坐标系,必需手动返回原点。

卧式加工中心主传动系统设计说明书

烟台南山学院毕业设计(论文)卧式加工中心主传动系统设计卧式加工中心主传动系统设计摘要加工中心它是一种既具备刀库还能够自动的去更换一些刀具用来多工序加工工件的数控机床。

它把电子技术、气动技术、现代控制的理论、机械技术、计算机软件技术、拖动技术、测量和传感技术、应用编程和通讯诊断等很多高技术集于一身。

加工中心更适合精度要求很高的、加工程序多的、形状复杂的、很多工艺装备和要用很多种类型普通的机床。

要多次调整多次装夹才能够加工完成的零件。

数控加工中心主传动系统是由主轴组件、主轴电动机、转动系统组成。

这篇文章简单的去论述了关于加工中心的发展趋势和功能,通过加工中心项目的开发,全面论述和总体方案的设计方法和拟定过程。

参考了国内外的加工中心的机床的布局、实施的课行性、市场的竞争力、经济因素、机床的参数等因素,然后在结合实际设计的方案。

主要内容有确定传感的方案、电动机选择、齿轮的校核和设计、拟定的转速图、主轴设计各种动轴刚度的校核和动轴的设计。

论文对卧式加工中心主转系统进行了计算与分析,包括有齿轮的齿轮弯曲应用的计算和接触应用的计算,轴的饶度计算和弯曲应用的计算,还有轴承寿命的计算。

本文的研究应用了很多先进的手段来更好的完成卧式加工中心的设计,以及机床外观初步的方案。

这样可以使得产品设计的过程可视,同样也大大的提高了设计的效率。

关键词:传动系统,加工中心Horizontal Machining Center TransmissionDesignAbstractThe machining center it is not only with a knife but also can automatically to replace t he CNC machine tool for machining some workpieces. The electronic technology, pneuma tic technology, modern control theory, mechanical technology, computer software technolo gy,drive technology, measurement and sensor technology, application programming and co mmunication diagnosis etc. many high technology in a body. Complex shape machining ce nter is more suitable for high precision processing, program, process equipment and manyt o many types of ordinary machine tool. To repeatedly adjust multiple clamping processin g tofinished parts. The main drive system of CNC machining center is composed of spindle, spindle motor, rotation system. This article simply to discuss the development trend of the processing center and function, through the development of the processing center project,di scusses the design method and the overall scheme and the process of drafting. With referen ce to the processing center at home and abroad, the layout of the machine classimplementat ion, market competitiveness, economic factors, machine parameters, and in combination wi th the actual design scheme. The main contents are to determine the sensingscheme, motor selection, design and verification, the proposed gear speed diagram, spindle design dynami c check shaft stiffness and dynamic shaft design. The horizontal machining center main tra nsfer system was calculated and analyzed, including the calculation of the gear bending ap plication of gear and contact applications, calculation calculation of shaft and bending curv ature of the application, and the bearing life calculation.Design of horizontal machining ce nter in the completion of this study on the application of many advanced techniques to bett er, and the appearance of the preliminary design of machine tool. This makes the process o f product design and visual, also greatly improve the efficiency of the design.Key words: horizontal machining center, transmission Systerm目录第1章绪论 (1)1.1 课题背景 (1)1.3 加工中心的定义 (3)1.4 加工中心的特点 (3)1.5卧式的主要加工对象 (5)1.6 加工中心的机构构成 (6)1.6.1 基础部件 (6)1.6.2 主轴部件 (6)1.6.3 数控系统 (7)1.6.4 自动换刀系统 (7)1.6.5 辅助装置 (7)1.7加工中心的工作原理 (7)第2章总体设计 (8)2.1概述 (8)2.2 主传动系统的设计要求 (8)3.1 加工中心主传动系统的要求 (8)3.1.1 调速功能 (9)3.1.2动态响应性能 (9)3.1.3 精度和刚度要求 (9)3.1.4 抗振性和热稳定性要求 (9)3.1.5 具有刀具自动夹紧的功能 (10)3.1.6 功率要求 (10)3.1.7 主轴定位功能要求 (10)3.2主传动系统主要技术参数 (10)3.2.1 主运动变速系统主要参数 (10)3.2.2 主传动功率 (11)3.2.3 选择电动机型号 (11)3.3主传动变速系统设计 (11)3.3.1主轴箱传动系统图 (12)3.3.2 转速图的拟定 (13)3.3.3各轴计算转速 (14)第 4章主传动系统设计 (14)4.1选定齿轮类型、精度等级、材料及齿数 (15)4.2齿轮齿数的确定 (15)4.3齿轮模数的估算 (15)4.4按齿面接触疲劳强度校核齿轮模数 (17)4.5估算各传动轴直径与各轴的材料选取 (19)4.6 传动轴的弯曲刚度验算 (20)4.7花键键侧挤压应力计算 (24)4.8联轴器的选择 (25)4.9 键的选择 (25)第5章主轴及其重要组件的设计 (26)5.1主轴的要求 (26)5.1.1回转精度 (26)5.1.2 静刚度 (26)5.1.3 抗振性 (26)5.1.4 升温和热变形 (26)5.1.5 耐磨性 (27)5.1.6 材料和热处理 (27)5.1.7 主轴的结构 (27)5.1.8主轴轴承的选择 (27)5.2主轴的结构尺寸设计 (27)5.2.1主轴直径的确定 (28)5.2.2主轴的结构尺寸设计 (28)5.2.3主轴内孔直径 (28)5.2.4主轴轴端结构 (29)第6章绘制总装配图及其重要零件图 (30)结论 (31)致谢 (32)参考文献 (33)第1章绪论1.1 课题背景装备制造业是为国防建设以及国民经济的发展提供一些技术装备基础性的产业,带动着相关产业发展也为国民各个部门提供了工作母机。

韩国起亚卧式加工中心KH50或63G操作指导

1、一般说明a、品牌:韩国起亚重工b、机型:KH40G/50G/63Gc、说明:本机器为专供金属切削之卧式加工中心机,由CNC控制系统控制其各部分动作,可进行自动刀具交换之作业。

2、机床外形图(KH63G)(没图)3、结构介绍(1)机械结构:a、主轴单元:机器加工时,夹持刀具运转之部位(含:精密主轴、精密主轴轴承、精密套筒、夹持刀具之四瓣爪及相关零件等)。

b、主轴头单元:主轴马达驱动主轴之机构(含:主轴箱、传动元件[皮带轮、皮带、齿轮]及换档机构)。

c、三轴传动机构:由伺服马达驱动工作台、鞍座或主轴之机构(含:滚珠丝杠、轴承座、轴承马达座等)。

d、自动换刀机构:用于装刀及进行刀具更换之机构(含:刀库、换刀臂之换刀机构)。

e、大铸件:支撑各机构及工件之机构(含:底座、立柱、鞍座、工作台、主轴头)。

f、润滑系统:提供滑动介面如导轨之润滑以减低磨损(含:润滑泵、油泵、分流管)。

g、空压系统:提供主轴吹气及刀库换刀作业。

h、冷却系统:切削工件之冷却,以避免刀具钝化(含冷却泵、水管、水箱)。

i、防护系统:防止切屑进入滑动件及伤人体(含:机器防护罩、门、各轴防护罩、积屑箱、主轴防护罩)。

(2)机械移动主轴与各坐标轴的关系。

A、各轴依工作台与主轴移动方向名称X轴:工作台左右移动方向Y轴:主轴头上下移动方向Z轴:立柱前后移动方向B轴:工作台旋转方向B、X、Y、Z轴移动正负方向定义+X:工作台向左移动-X:工作台向右移动+Y:主轴头向上移动-Y:主轴头向下移动+Z:立柱向后移动-Z:立柱向前移动+B:工作台顺时针方向旋转-B:工作台逆时针方向旋转注:轴方向的定义是假定操作人员站在机器的前方,面向机器。

(3)各轴传动系统结构:本机X、Y、Z三轴均使用大直径高精度之丝杠及硬轨以达到重切削时准确定位,丝杠经过预拉伸,以消除间隙。

传动系统:为电机直接传动形式,以伺服马达连接联轴器再带动丝杠传动(直接传动可减少背隙并提高机械部分反应的灵敏性)。

(仅供参考)卧式加工中心操作

卧式加工中心基本操作一.卧式加工中心回转中心确认1.为什么要确认卧加的回转中心?因为卧加在加工时有一定特殊性,有些产品的坐标点我们无法直接通过产品或工装找出坐标值,这时我们就要通过坐标计算程序结合机床的回转中心来计算出下一个坐标点的位置,如果机床的回转中心误差过大,就会直接影响我们计算的坐标点位,所以我们需要测量机床的回转中心。

2.零件找正方法在确认机床回转中心时,需要先把标准块、工装或者产品找正,然后再进行后面的操作。

下面介绍用三角函数如何找正产品。

一些机床也可以结合程序和杠杆表实现半自动找正,原理同上,程序如下:方法:1.主轴装上杠杆表,移动主轴至点1附近,Z 轴压表至0位,运行O0001号程序,程序在M0处暂停。

2.程序暂停后,手动移动主轴至点2附近,Z 轴压表至0位,然后按循环启动,运行完程序后,B 轴转正。

程序:O0001(程序号)#100=#5021;(#100赋值当前机械坐标X 轴值)#101=#5023;(#101赋值当前机械坐标Z 轴值)M0;(程序暂停)#10=#5021;(#10赋值当前机械坐标X 轴值)#11=#5023;(#11赋值当前机械坐标Z 轴值)IF [#100EQ#10]GOTO 500;(条件判断,如果#100=#10时,则程序直接跳转至N500程序段运行)#2=[[#10]-[#100]];(#2赋值#10-#100的计算结果,X 轴)#1=[[#11]-[#101]];(#1赋值#11-#101的计算结果,Z 轴)#3=ABS[#1];(#3赋值#1的绝对值,Z 轴)#4=ABS[#2];(#4赋值#2的绝对值,X 轴)#6=#1*#2;(#6赋值#1*#2的计算结果,此计算结果有正负)#5=[ATAN[#3]/[#4]];(#5赋值反正切函数计算结果)IF[#6GT 0]GOTO 200;(条件判断,如果#6>0时,则程序直接跳转至N200程序段运行)IF[#6LT 0]GOTO 100;(条件判断,如果#6<0时,则程序直接跳转至N100程序段运行)N100;(程序段号)G91G0Z100.;(Z 轴在当前位置后退100)G91G0B#5;(B 轴在当前位置旋转#5度)如左图所示:1.主轴装上杠杆百分表,移动Z 轴至点1附近,压表至0位2.机床X 、Y 、Z 、B 相对坐标清零3.退回Z 轴,移动主轴至点2附近,压表至0位。

福建卧式加工中心操作规程

福建卧式加工中心操作规程1. 引言福建卧式加工中心是一种用于精密加工工件的机械设备,具有高精度、高效率和多功能的特点。

为了保证操作人员的安全,提高工作效率,本文档旨在制定福建卧式加工中心的操作规程。

2. 安全操作2.1 操作人员应接受相关培训,熟悉福建卧式加工中心的结构和操作方法,并掌握相关的安全知识。

2.2 在操作福建卧式加工中心之前,操作人员应穿戴好个人防护设备,如安全帽、护目镜、防尘口罩及耐酸碱手套等。

2.3 确保福建卧式加工中心的周围环境整洁,并远离易燃、易爆和腐蚀性物质。

2.4 在操作福建卧式加工中心时,应确保工作台面平稳,并固定工件以防止滑动。

2.5 操作人员在操作福建卧式加工中心时,应集中注意力,不得进行无关操作,并禁止在加工过程中交谈或与他人玩闹。

2.6 在福建卧式加工中心加工过程中,如发现异常情况,操作人员应立即停止加工,并向上级报告。

3. 操作流程3.1 开机准备3.1.1 操作人员应检查福建卧式加工中心的所有开关是否在关闭状态。

3.1.2 操作人员应检查切削液和润滑油是否充足,并及时添加。

3.1.3 操作人员应检查各个传动部件是否灵活,并进行必要的润滑。

3.2 加工准备3.2.1 操作人员应根据工艺要求选择合适的刀具和夹具,并进行安装。

3.2.2 操作人员应将工件按照要求夹紧,并通过手动操作进行试加工,检查加工过程中是否存在问题。

3.2.3 操作人员应根据加工要求设置加工参数,如进给速度、主轴转速等。

3.3 加工操作3.3.1 操作人员应按照工艺要求将加工程序输入福建卧式加工中心的控制系统,并进行相关设置。

3.3.2 操作人员应按照正确的操作顺序进行加工操作,如开启主轴、启动切削液泵等。

3.3.3 在加工过程中,操作人员应随时观察加工情况,并进行必要的调整。

3.4 加工完成3.4.1 加工完成后,操作人员应及时关闭加工中心,并断开电源。

3.4.2 操作人员应将福建卧式加工中心清洁干净,并将刀具和夹具归位。

MH2212卧式加工中心技术参数及配置

MH2212卧式CNC技术文件一.机床性能特点◆应用三维和有限元分析软件完成对机床的最优化处理。

◆整机采用高品质铸造,并经退火及先进的振动时效处理。

◆采用箱型结构设计与周密肋骨支撑床身,保证机床具有极高刚性。

◆高刚性工作台全行程支撑,确保高速加工之精度持久。

◆所有机床经过美国光动公司激光干涉仪和球杆仪检查机床线性精度与几何精度,确保机床三维精度。

◆机床采用国际知名品牌的重载直线滚动导轨。

这种淬硬钢线轨都经过预紧处理,以达到零间隙及在各方向上的满承载能力;其钢性强,摩擦阻力小,无爬动现象,磨损小,耐磨性好,精度保持性好,所需牵引力小,运动灵敏度高,运动速度高,定位精度好,润滑系统简单,维修方便;在选用导轨时本公司选取较大的安全系数,采用新型大规格重载、重预紧、多滚道导轨,可长时间重载安全运行;二.机床技术参数1.移动行程X轴行程(左右):2200 mmY轴行程(上下):1200 mmZ轴行程(前后):1200 mm主轴中心至工作台面距离;20—1220mm主轴鼻端至工作台中心距离:250mm—1450mm2.规格工作台尺寸:2200mm×1000mm工作台最大承重:3000kg3.机床精度标准JB/T8771.2~1998 / JB/T8771.4~1998JB/T8771.7~1998/ JB/T8801.1~1998定位精度:±0.005/300mm重复定位精度:±0.004mm4.主轴传动系统主轴电机功率:15/18.5Kw主轴传动:同步皮带式传动主轴转速级数:无级调速主轴转速范围: 50~6000rpm主轴锥孔: BT505.进给系统交流伺服电机扭矩:30 / 30 / 30Nm(X/Y/Z)三轴快移速度:16/16/16m/min(X/Y/Z)切削进给速度:0~10 m/min最小设定与移动单位:0.001mm驱动系统及主轴进给均采用原厂交流伺服电机6.机床防护半封闭机床防护装置安全,齐全,可靠符合GB15760-1995《金属切削机床安全防护通用技术备件》机床噪音要求符合国家标准7.润滑系统采用台湾裕详自动润滑装置,对各滑动面及滚珠丝杠施行强制润滑润滑油不可回收,最终流入冷却箱参与工件的冷却注油时间间隔和注油量可调油位过低时机床显示报警8.冷却系统冷却系统容积200L冷却泵,电机功率0.75Kw,流量33L/min9.机床配件及外购件见附表10.双色警示灯红灯:显示报警绿灯:显示程序正在执行中11.机床电源及通讯接口交流三相380V±5% 50Hz机床用电总功率:最大60KVACF卡12.正常使用条件环境温度:5℃~40℃相对湿度:30% ~ 75%13.机床外形尺寸及重量长×宽×高: 4880mm×4880mm×3480mm机床重量:20000kg14.控制系统三菱M70A三.随机资料及附件1.随机资料产品合格证产品装箱单系统操作编程机床使用说明书2.随机附件三相电源变压器水平调整螺丝及垫块工具箱及垫块BT50锁刀器 1个组合压板M16 1组BT50强力刀柄 1套传输线 1条四.选配件1.BT50- 24T圆盘刀库另加6万2.伺服转台1000X1000(5°) 适合重切削另加18万元3. 伺服转台φ1000 (0.001°)另加18万元五.价格1.报价(含税):105万RMB/台,此报价含税含运费MH2212卧式CNC主要部件一览表。

卧式机床说明书

6.7.1 闭式中心架..........................................................................................36 6.7.2 闭式中心架..........................................................................................36 6.8 气动刹车装置..............................................................................................36 7、液压系统...............................................................................................................37 7.1 液压原理图..................................................................................................37 7.2 液压系统说明..............................................................................................46 7.2.1 主轴箱液压系统说明..............................................................................46 7.2.2 大刀架液压系统说明..............................................................................47 7.2.3 尾座液压系统说明..................................................................................49 7.3 主要外配套元件生产(代理)厂家及联系方式......................................49 7.4 主要外配套元件原理及技术指标..............................................................50 7.5 液压油保养管理..........................................................................................53 7.6 常见故障及排除方法..................................................................................54 7.7 液压部分布置图..........................................................................................55 7.8 各部油管编号..............................................................................................56 8、润滑系统...............................................................................................................60 8.1 主轴箱润滑系统.....................................................60 8.2 尾座润滑系统................................................................................................62 8.2.1 尾座润滑原理图....................................................................................62 8.3 刀架润滑系统................................................................................................63 8.4 其余各部分的润滑见润滑部位图及润滑表................................................63 8.4.1 机床润滑部位图..................................................................................63 8.5 机床各部位润滑表( 表一)......................................................................64 9、使用与操作...........................................................................................................65

卧式加工中心说明书

目录机床的主要用途和技术参数------------------------------------------------------------41机床安全须知--------------------------------------------------------------------------5-101.1机床启动安全注意事项-------------------------------------------------------------------------51.2安全操作指南-------------------------------------------------------------------------------------72搬运及安装----------------------------------------------------------------------------10-142.1搬运已包机床------------------------------------------------------------------------------------102.2开箱------------------------------------------------------------------------------------------------10 2.3搬运未包机床------------------------------------------------------------------------------------102.4安装------------------------------------------------------------------------------------------------11 2.5电源连接------------------------------------------------------------------------------------------142.6试运行---------------------------------------------------------------------------------------------14 3机床的调整与保养------------------------------------------------------------------15-173.1预运行---------------------------------------------------------------------------------------------15 3.2床身水平调整------------------------------------------------------------------------------------153.3机床液压系统的调整---------------------------------------------------------------------------153.4定期保养------------------------------------------------------------------------------------------154机床外观图----------------------------------------------------------------------------17-215机床传动系统------------------------------------------------------------------------22-255.1机床传动系统图---------------------------------------------------------------------------------225.2蜗杆、蜗轮、皮带轮、滚珠丝杠明细表------------------------------------------------------245.3机床滚动轴承明细表---------------------------------------------------------------------------256机床的主要结构及性能-----------------------------------------------------------25-296.1底座------------------------------------------------------------------------------------------------26 6.2立柱------------------------------------------------------------------------------------------------26 6.3滑鞍和分度转台---------------------------------------------------------------------------------266.4主轴箱及自动夹刀装置------------------------------------------------------------------------276.5刀库结构------------------------------------------------------------------------------------------297液压系统--------------------------------------------------------------------------------30-357.1液压系统原理图---------------------------------------------------------------------------------307.2液压站---------------------------------------------------------------------------------------------32 7.3液压执行装置------------------------------------------------------------------------------------327.4液压控制装置------------------------------------------------------------------------------------337.5辅助装置------------------------------------------------------------------------------------------347.6本机床所用液压元件明细表------------------------------------------------------------------357.7液压系统的保护---------------------------------------------------------------------------------358冷却系统-----------------------------------------------------------------------------------369润滑系统----------------------------------------------------------------------------------36-379.1自动定时定量润滑装置------------------------------------------------------------------------379.2各向丝杠轴承润滑-----------------------------------------------------------------------------379.3分度工作台蜗杆蜗轮副及轴承润滑---------------------------------------------------------379.4刀库润滑------------------------------------------------------------------------------------------379.5润滑油牌号及要求------------------------------------------------------------------------------3710主轴气路---------------------------------------------------------------------------------3810.1主轴吹气----------------------------------------------------------------------------------------3810.2主轴气封----------------------------------------------------------------------------------------3811机床拓展功能---------------------------------------------------------------------------38机床的主要用途MC-H50G型卧式加工中心是一种高性能、高效率、高速度的自动换刀数控机床,在加工过程中可以自动交换刀具,可一次装夹进行多个侧面的铣削、钻孔、扩孔、镗孔、铰削、攻丝等多种工序的加工。

HMC50L说明书

图1. 机床外总图

图1是HMC50L型卧式加工中心系列产品机床外观照片,它是一台用机械手进行自动换刀的卧式加工中心。

该机床标配BT40刀库容量为

刀具的圆盘式刀库、3°x 120等分的回转工作台。

图2. 主轴传动结构

图5. 分度工作台的传动结构

图7. 床身底座截面图

图8. 立柱截面图

图9. 工作台外形及截面图

图10. 上滑鞍结构截面图图11. 下滑鞍结构截面图

图12. 主轴箱结构图

主轴箱皮带调整可通过皮带调整螺钉调节齿形带的松紧程度

齿形皮带柔度值d为3.5mm即可,参见图13齿形皮带胀紧柔度值。

图14. BT40-10刀库结构图

图25. 机床垫铁

图26. 机床调整螺栓。

卧式四轴加工中心_图文

(二)点动、步动、手轮操作

如欲使某坐标轴快速移动,只要在按住某 轴的“+”或“-”键的同时,按住中间的“快 移”键即可

选择 增量、手轮进给时,能使用手轮的选 择进给率,实施手轮移动。左右旋动手轮 可实现当前选择轴的正、负方向的移动

(三)MDI 操作

选择操作面板上的 MDI 操作模式,再按数控操 作面板上的“ PROG ”功能键,机床进入 MDI 模 式,此时 CRT 界面出现 MDI 程序编辑窗口

冷却启/停/气冷操作

一、操作面板的图标功能键及含义

注意:

在数控面板和手动操作面板之间的 ON/OFF按钮为系 统电源启动/关 闭按钮。在合上机柜侧部的空开后需要按 ON按钮启动系统电源;在关机时,需按下急停按钮然后 按下OFF按钮关闭系统电源。

手动操作面板左侧为急停按钮、程序保护锁和进 给 修调及主轴修调旋钮。另外在主轴座上还有一个主轴 松 /紧刀的手控按钮、以方便手动卸、装刀操作。

二、主轴拉刀装置及机床气液控制系统

TH6350卧式 四轴加工中 心的气液控 制系统图:

二、主轴拉刀装置及机床气液控制系统

本机床采用气动控制为主,液压部分为辅: 液压部分: 循环供油冷却以实现主轴恒温 冷却泵启动经单向阀向主轴头部自动供给

切削液 气动控制部分:压缩空气来源,经三点组

合 过滤水份并调压后分为: 对数控回转台作松紧控制

四、注意事项

由于 FANUC 系统对 Z 轴测定数据的获取是以相 对坐标系为基准的,所以在进行 Z 轴对刀前必须确 保在机床零点时其相对坐标值为 0 ,因此应先将 G54 、 G55 和“ EXT ”的 Z 设为 0 再进行对刀,最 后才去设定这些值。

在进行第一、第二加工面加工前,必须确保第四 轴( B 轴)位置的正确性, 以防在不准确的 B 轴位置下进行加工而出错。

卧式加工中心操作步骤

卧式加工中心操作顺序一、开压缩空气、电源1、先旋开压缩空气排气阀,让积聚在压缩空气中的积水排泄出去,然后向右旋转压缩空气阀把手,并观察在机床背面下端的压缩空气压力表,当指针停留在5MPa左右即可。

2、打开主机电源,由OFF→ON旋转,(此面板位于机床正侧面)。

3、打开NC电源(在控制面板的右上角处)。

4、松开旋转紧急停止按钮。

二、机床原点回归(X、Y、Z、ATC)1、按下AUTOZERO键,并按START键,机床会自动回归原点,此时,各轴坐标指示灯(X、Y、Z、ATC)会依次发出绿光,标志着回到原点。

2、手动回归原点:a:先让各轴距离机床原点+100mm以上。

b:按下REFERENCE单轴回原点键,并依次选择Z、X、Y轴,按住“+”向键进行原点回归,直至各轴坐标指示灯亮起。

三、准备及安装刀具1、先根据加工数据表确定所需的刀具型号及刀具数量。

2、找出所需的刀具、手柄、及拉钉。

3、先在刀柄后部装上与机床相符的拉钉,然后用专用扳手紧固使其不动。

4、根据加工数据表依次将刀具按先后顺序放在刀架上。

四、刀具长、刀具半径的测量1、在数显式刀具测量仪上,先用校验棒对准半径、长度并清零,作为基准。

2、依次测量每把刀具的每个切削刃的长度、半径,取最大值并记录在刀具表上五、刀具装入刀库1、在机床背面,按下手动键到灯亮,并按下CCW或CW键,进行旋转刀座到适当位置。

2、打开刀庫门,按照加工数据表的刀具顺序将刀具装在对应的刀具号内,(注意刀柄凹槽对准刀座上的凸缘)装好后使其不松动即可,(注意盘铣刀不能装入刀庫,只能从主轴上手工装卸,否则会卡坏刀座)。

3、关闭刀庫门,并按下手动键到灯灭。

六、刀具的登录1、在控制面板上,按下CUSTOM用户键,切换到TOOLDETAIL刀具管理菜单栏上,左边蓝色数字代表刀座号,右边白色数字代表刀具号。

2按顺序从刀座号01开始使刀具号和刀座号相对应,(这种方法经常使用)。

3、也可以对特别的刀座及主轴上的刀具安排刀号。

四轴卧式加工中心安全操作规程(HMC63e)

四轴卧式加工中心安全操作规程设备型号:HMC63e⏹工作前按照规定穿戴好防护用品,扎好袖口,不准围围巾,所有员工应带好工作帽,女生将头发塞入帽内。

⏹检查切削液,液压油和润滑油的液量,发现不足及时添加,气动系统压力应保持在0.5-0.6Mpa。

⏹操作前检查所有压力表,检查操作面板上的开关、指示灯以及安全装置是否正常,在需手工润滑的地方添加润滑油。

⏹检查机床各坐标轴回零会否正常,空运转10-15分钟以上,一切正常后方可操作。

⏹严禁私自对机床参数进行修改,以防机床不正确的运行,造成不必要的事故。

⏹在手动进给时,一定要弄清正负方向,认准按键,方可操作。

⏹自动换刀前,首先检查显示的主轴上的刀号,刀库对应的刀座上不能安装有刀,其次检查刀库是否乱刀(刀库上的标号与控制器内的刀不对应),避免主轴与刀柄相撞。

⏹在运行任何程序之前,要先检查程序有无差错并对刀,设置好到补,使工件零点、编程零点重合,并使刀具在工件的上表面以上。

⏹进行加工前,确认工件、刀具是否装夹正确,紧固牢靠。

装卸大件、大平口钳及分度等分度头等较重物件需多人搬运时,动作要协调,应注意安全,以免发生事故,装卸时不得碰伤机床。

⏹禁止将任何工具、量具随意放置于机床移动部位或控制板上及导轨面上。

工作台严禁放置重物,如毛坯、手锤、扳手等,并严禁敲击。

⏹加工中,须自始至终地监控机床运行,坚守岗位,精心操作,不做与工作无关的事,因事离开机床要停车,发现异常情况应及时按下“急停开关”并报相关教师,清查原因,排除故障后方可重新运行加工。

⏹不准带手套操作,严禁用气枪对人吹气及玩耍等。

⏹在机床以自动模式运行时,不要随意碰触任何按钮。

⏹机床在运行过程中,不得用手摸加工面和刀具,严禁打开机床的防护门,以免发生危险。

⏹测量工件、清除切屑、调整工件、装卸刀具等必须把工作台退到安全位置,在停机状态进行,以免发生事故。

⏹加工完毕,应把刀库中的道具卸下,把调整卡或程序编号入库,并加好防锈油。

数控卧式加工中心操作规程

数控加工中心(卧式)操作规程

1.开机前,要检查加工中心后面中央自动润滑系统油箱中的润滑油是否充裕,冷却液是否充足等。

发现不足,应及时补充。

2.打开加工中心压缩空气开关,打开加工中心电气柜上的空气总开关。

3.按下加工中心控制面板上的“ON”按钮,启动数控系统,等自检完毕后,按下各开始键。

4.手动返回加工中心参考点,首先返回+Z方向,然后返回+X和+Y 方向;返回参考点后应及时退出参考点,先退―X和―Y方向,然后退-Z方向。

5.手动操作是在X、Y轴移动前,必须使Z轴处于较高位置,以免撞刀。

6.装入刀库的刀具不得超过规定的长度和重量。

刀具装入刀库前应擦净刀柄和刀具。

7.数控加工中心出现报警时,要根据报警号,查找原因,及时排除警报。

8.在自动运行程序前,必须认真检查程序,确保程序的正确性。

在操作过程中,必须集中注意力,谨慎操作,运行过程中,一旦发现问题,及时按下复位按钮或紧急停止按钮。

9.实习学生在操作时,旁观的同学禁止按控制面板上的任何按钮,旋钮,以免发生意外及事故。

10.不得使切屑,切屑液进入刀库,一旦进入刀库,应及时清理干净,对于工作台上的切屑应用切屑液清洗干净。

11.严禁任意修改、删除机床参数

12.关闭数控加工中心前,应使刀具处于较高位置,把工作台上的切屑清理干净,将进给速度修调旋钮置零。

13.关机时,先按下控制面板上的“OFF”按钮,然后依次关闭电气总开关、压缩空气开关。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录机床的主要用途和技术参数------------------------------------------------------------41机床安全须知--------------------------------------------------------------------------5-101.1机床启动安全注意事项-------------------------------------------------------------------------51.2安全操作指南-------------------------------------------------------------------------------------72搬运及安装----------------------------------------------------------------------------10-142.1搬运已包机床------------------------------------------------------------------------------------102.2开箱------------------------------------------------------------------------------------------------10 2.3搬运未包机床------------------------------------------------------------------------------------102.4安装------------------------------------------------------------------------------------------------11 2.5电源连接------------------------------------------------------------------------------------------142.6试运行---------------------------------------------------------------------------------------------14 3机床的调整与保养------------------------------------------------------------------15-173.1预运行---------------------------------------------------------------------------------------------15 3.2床身水平调整------------------------------------------------------------------------------------153.3机床液压系统的调整---------------------------------------------------------------------------153.4定期保养------------------------------------------------------------------------------------------154机床外观图----------------------------------------------------------------------------17-215机床传动系统------------------------------------------------------------------------22-255.1机床传动系统图---------------------------------------------------------------------------------225.2蜗杆、蜗轮、皮带轮、滚珠丝杠明细表------------------------------------------------------245.3机床滚动轴承明细表---------------------------------------------------------------------------256机床的主要结构及性能-----------------------------------------------------------25-296.1底座------------------------------------------------------------------------------------------------26 6.2立柱------------------------------------------------------------------------------------------------26 6.3滑鞍和分度转台---------------------------------------------------------------------------------266.4主轴箱及自动夹刀装置------------------------------------------------------------------------276.5刀库结构------------------------------------------------------------------------------------------297液压系统--------------------------------------------------------------------------------30-357.1液压系统原理图---------------------------------------------------------------------------------307.2液压站---------------------------------------------------------------------------------------------32 7.3液压执行装置------------------------------------------------------------------------------------327.4液压控制装置------------------------------------------------------------------------------------337.5辅助装置------------------------------------------------------------------------------------------347.6本机床所用液压元件明细表------------------------------------------------------------------357.7液压系统的保护---------------------------------------------------------------------------------358冷却系统-----------------------------------------------------------------------------------369润滑系统----------------------------------------------------------------------------------36-379.1自动定时定量润滑装置------------------------------------------------------------------------379.2各向丝杠轴承润滑-----------------------------------------------------------------------------379.3分度工作台蜗杆蜗轮副及轴承润滑---------------------------------------------------------379.4刀库润滑------------------------------------------------------------------------------------------379.5润滑油牌号及要求------------------------------------------------------------------------------3710主轴气路---------------------------------------------------------------------------------3810.1主轴吹气----------------------------------------------------------------------------------------3810.2主轴气封----------------------------------------------------------------------------------------3811机床拓展功能---------------------------------------------------------------------------38机床的主要用途MC-H50G型卧式加工中心是一种高性能、高效率、高速度的自动换刀数控机床,在加工过程中可以自动交换刀具,可一次装夹进行多个侧面的铣削、钻孔、扩孔、镗孔、铰削、攻丝等多种工序的加工。

适用于中、小批量、多品种的箱体零件及曲型零件的加工。

广泛用于机械、电子部门的各行各业,是现代化国防工业、汽车、拖拉机、模具、轻工机械等行业技术改造、设备更新换代的理想设备。