1间歇精馏塔的模拟

间歇萃取精馏过程模拟计算

展前景 。但 是 由于间歇 萃取精馏 过程 的复杂性 ,迄

今为止 还没有建 立起一 套完整 的设计计 算方法 ,较 精确 的方法也 只是 以动 态 模拟 为基 础 的 大量 方 案

为此 ,作者在 进行 准稳态 间歇精 馏模型研 究 的

基 础上 ,提 出一 种可 以用于 间歇萃取 精馏模 拟 的准

间歇萃 取精馏 过 程模 拟计 算

方 静 ,吕建 华 ,李 春利 ,刘继 东

( 北 工 业 大 学 化 工学 院 ,天 津 3 0 3 ) 河 0 1 0

关 键 词 :间歇 精 馏 ;萃取 精 馏 ;模 拟 ;准稳 态 法

中 图分 类 号 : Q 0 8 1 T 2 . 文 献标 识 码 :A 文 章 编 号 :0 3 —1 5 ( 0 7 0 — 1 4 一O 48 17 2 0 ) 5 28 5

间歇萃取 精馏 中精 馏段 的确定 变得不 可能 。

溶剂 ,可完 成 普通 精 馏无 法 完成 的共 沸 物 分 离 过

程 ,并且较恒沸 精馏过 程操作 简单 。

因此 寻找更 有效 的模拟计 算方法 仍是 间歇萃取

精 馏过程 研究 中的一个 重要课 题r5。 4] _

间歇萃取精 馏具有 间歇精 馏和萃取 精馏 两者 的

优点 ,适 用 于精 细 化 工 产 品 分 离 、制 药 、溶 剂 回

收 、天然产物提 取等产 量较小 、品种 多的生 产 ,同

1 间歇萃 取 精 馏 的准 稳 态模 拟 方 法

准稳 态假设 就是将 间歇萃 取精 馏看作一 个进料

不 断变化 的连续精 馏塔 。

时它操作 灵活性 强 、能 耗较低 ,因此具 有 巨大的发

稳 态方法 。该方法 可推广 应用 于间歇 萃取精 馏的设

aspen plus间歇精馏作业初稿

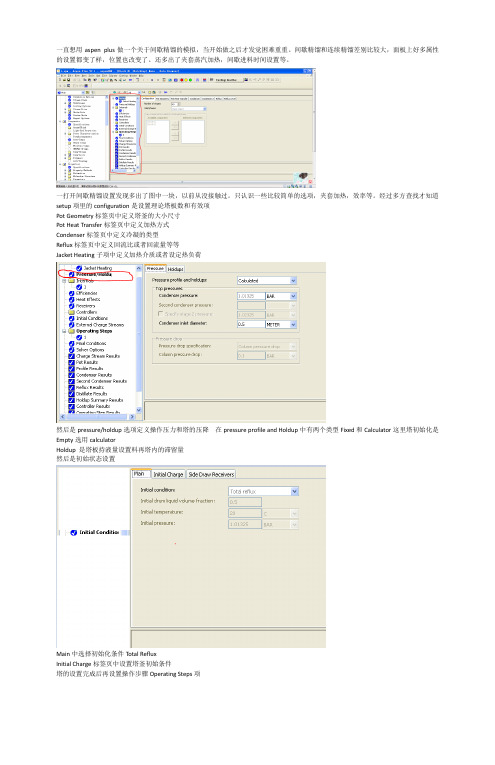

一直想用aspen plus做一个关于间歇精馏的模拟,当开始做之后才发觉困难重重。

间歇精馏和连续精馏差别比较大,面板上好多属性的设置都变了样,位置也改变了。

还多出了夹套蒸汽加热,间歇进料时间设置等。

一打开间歇精馏设置发现多出了图中一块,以前从没接触过。

只认识一些比较简单的选项,夹套加热,效率等。

经过多方查找才知道setup项里的configuration是设置理论塔板数和有效项Pot Geometry标签页中定义塔釜的大小尺寸Pot Heat Transfer标签页中定义加热方式Condenser标签页中定义冷凝的类型Reflux标签页中定义回流比或者回流量等等Jacket Heating子项中定义加热介质或者设定热负荷然后是pressure/holdup选项定义操作压力和塔的压降 在pressure profile and Holdup中有两个类型Fixed和Calculator这里塔初始化是Empty选用calculatorHoldup 是塔板持液量设置料再塔内的滞留量然后是初始状态设置Main中选择初始化条件Total RefluxInitial Charge标签页中设置塔釜初始条件塔的设置完成后再设置操作步骤Operating Steps项在End Condition标签页中定义结束精馏的条件当六甲基二硅氮烷的含量为0.05时结束精馏我一直在惦记着还有两个问题没解决,一个是进料的事后属于间歇进料需要设置间歇进料的时间昨天在实验室看书刚刚找到了这方面的内容在全局设置report options中有一个batch operation选项设置进料时间。

躲得好深还有一个问题是设置成丝网填料塔,前面所设置的板数只是理论板要换算成填料高度最后终于找到了,在blocks的internals选项里面packing代表填料塔tray代表筛板塔。

运行完成之后出来结果我的间歇精馏模拟还存在问题,在添加填料性质之前核算都是正确的。

Aspen间歇精馏模拟教程

Aspen间歇精馏模拟教程Use this Getting Started section to become familiar with the steps to set up a batch simulation using Aspen Batch Modeler.You will be modeling a system to recover methanol from a mixture of methanol and water.The objective is to separate methanol from the mixture with a purity of 99%. This mixture is not ideal given the polarity of the molecules; therefore, for a working pressure of 1atm, you will choose NRTL to model its physical properties.There are four steps in this process. Click a step to go the instructions for the step.Step 1 – Set up the Properties for Aspen Batch ModelerStep 2 – Enter structural data and specifications for the Aspen Batch Modeler block Step 3 – Enter Operating StepsStep 4 – Run the simulation and view the resultsStep 1 - Set up the Properties for Aspen Batch ModelerWe want to define a Properties file that has the following defined.Components Property MethodWater NRTLMethanolTo define this Properties file, follow the steps below.To set up the Problem Definition file from within Aspen Batch Modeler:1. Start Aspen Batch Modeler.2. On the Species form, click Edit Using Aspen Properties.This will start Aspen Properties.3. Enter the Components:Component ID Component name Formula WATER WATER H2O METHANOL METHANOL CH4OTip: You can use the Next button4. Click the Next button Properties Specifications form.5. On the Properties Specifications form, in the Property method field, select NRTL. Tip: Clicking the pull-down arrow on the field and typing N (the first letter of the property method name) takes you to the right choice much faster than just scrolling down the long list.6. Click NextYou are taken to the binary parameters forms, where you can view the binary parameters that will be used for Properties Calculations.7. Click NextYou are prompted to click one of the options shown below.8. There is no need for further input, so click OK to run the property setup.9. Close Aspen Properties by clicking File | Exit.You are prompted with the following:10. Click Yes to save the file.The Property setup is now complete.Step 2 - Enter structural data and specifications for the Aspen Batch Modeler blockThe column has been designed as follows:Configuration10 Stages (this includes eight trays, condenser and pot)Vapor-liquid separationPot GeometryElliptical head1m diametervolume of 1m3OverheadTotal CondenserDistillate mole flow rate = 4.5kmol/hrReflux drum is present(no need to enter dimension because we are defining fixed pressure profile/holdups; therefore reflux holdup will be entered)Pressure/HoldupsPressure profile is fixedCondenser pressure 1.01325 barColumn Pressure Drop 0.1 barHoldupsReflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m3Heat TransferDuty: 150 kWReceiversOne receiver for liquid distillateInitial condition: total refluxInitial ConditionsInitial Charge18kmol of materialComponent mole fractionMethanol: 0.4Water: 0.6To Enter the Data1. Set the configuration to Batch Distillation Column, specify the number of stages and ensure valid phases are Vapor-Liquid on the Configuration Main form10 Stages (this includes eight trays, condenser, and pot)Vapor-liquid separation2. On the Setup | Pot Geometry tab , type the pot dimensions:Elliptical; 1m diameter; volume of 1m33. Click the Overhead form. On the Condenser tab, click Total for Total condenser.4. On the Reflux tab, type the distillate mole flow rate:Distillate mole flow rate = 4.5kmol/hrReflux drum is presentNote: You need not enter dimension because we are defining fixed pressure profile/holdups. Therefore, reflux holdup will be entered.5. Click the Jacket Heating form under Setup. On the Jacket Heating tab, enter the pot conditions:Duty: 150 kW6. Click Pressure/Holdups | Pressure.7. On the Pressure tab, type the pressure profile:Pressure profile is fixed.Condenser pressure 1.01325 barColumn Pressure Drop 0.1 bar8. On the Holdups tab, type the reflux and stage holdup information: Reflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m39. Click Receivers | Distillate.10. On the Distillate tab, define one liquid distillate receiver.11. Click Initial Conditions | Main.12. On the Main tab, in the Initial condition field, click Total reflux.13. On the Initial Charge tab, define the following:Total initial charge: 18 kmol of materialComponent mole fraction:Methanol: 0.4Water: 0.6Note: Do not forget to save your work regularly.To save your file for the first time:1. On the File menu, click Save As.2. In the File name field, type a name, or select a file name to overwrite an existing file:3. Click Save.Step 3 - Enter Operating StepsThere are two Operating Steps:1. Start product draw maintaining a distillate flow rate of 4.5 kmol/hr.2. Stop when the mole fraction of water in the distillate receiver approaches 0.01 from below. The batch is complete.To create the required operating steps to run the problem:1. Click Operating Steps and enter distil in the Name column of the Operating Steps table.This will create the first operating step distil.2. On the Changed Parameters tab, create an operating step to distill the methanol by maintaining a distillate flow rate of 4.5 kmol/hr.3. On the End Condition tab, specify as the end condition the mole fraction of water in the distillate receiver approaching the value of 0.01 from below.Step 4 - Run the simulation and view the resultsThe simulation is now ready to run.Before running the simulation, it is a good idea to create plots for key variables such as: the composition and holdup in the Receiverthe composition and temperature in the potand so onTo create plots for key variables:1. On the Plots form, click the Temperature and Composition to create time plots for pot temperature and mole fractions.2. Use the Custom plots feature to create plots of the receiver holdups and compositions. Click New on the Custom plots table and specify H2O_distil as the name of the plot.3. Go to the Holdups Summary Results\Distillate tab. Select the field that displays the WATER mole fraction and drag it on to the plot (H2O_distil) created in the previous step.4. Use the same approach to create plots of holdups in the receiver and/or the plot.5. You can change the time units displayed in the plots by clicking the Run Options toolbar button Select the time units in which the user interface should display time field.14. Click the Run button and view the Simulation Messages window for any relevantmessages.Once the problem has run successfully you can view results in the forms.Batch time: 1.49 hours/ 89.4 minutesPot temperature: 101.05 ℃Methanol recovery: 6.636 kmolNote: It is always good practice to restart your simulation in order to restore it to time zero before saving your work.。

关于间歇萃取精馏制备高纯甲醇

关于间歇萃取精馏制备高纯甲醇的研究摘要:本文通过用二甲基亚砜作为间歇萃取精馏制备高纯甲醇的容积,从而建立间歇萃取精馏的恒摩尔持液模型,采用准稳态方法对该模型进行求解,对溶剂一次性加入和溶剂连续加入两种操作方式分别模拟分析了影响高纯甲醇收率的各种因素,然后通过测试产品的紫外线透过率和水分含量反映产品的纯度,实验结果所确定的适宜条件与模拟结果基本一致,从而确定了间歇萃取精馏制备高纯甲醇的最佳工艺条件。

关键词:萃取;高纯;甲醇在医药、电子等领域中,高纯甲醇被越来越广泛的应用,但是在国内目前的高纯甲醇档次比较低,技术路线还不算成熟,缺乏竞争力。

一、二甲基亚砜的概念及应用一种含硫有机化合物,在常温下为无色无臭的透明液体,也是一种吸湿性的可燃液体,这种化合物就被称作为二甲基亚砜,它的分子式是(ch3)2so.它具有极性高、沸点高、好的热稳定性、非质子、与水混溶的特性,能溶于乙醇、丙醇、苯和氯仿等大多数有机物,被誉为“万能溶剂”。

在溶剂和反应试剂中,二甲基亚砜有着广泛的应用,尤其是丙烯腈聚合反应中作加工溶剂和抽丝溶剂,作聚氨酯合成及抽丝溶剂,作聚酰胺,聚酰亚胺和聚砜树脂的合成溶剂,以及芳烃,丁二烯抽提溶剂和合成氯氟胺的溶剂等。

二、高纯甲醇及其用途1、高纯甲醇,主成分含量在99.9%以上,并对其紫外吸收、水分、残渣、痕量杂质残留等关键技术指标都有严格的限制,杂质含量限制在ppm~ppb级。

2、高纯甲醇的用途当前,在化学分析、电子清洗、医药合成等方面高淳甲醇在这些其中都得到了广泛的应用,随着不断增长的市场需求量,对于高淳甲醇的应用前景十分看好,高淳甲醇的主要用途有以下的几个方面:2.1高淳甲醇在作为仪器分析试剂应用在化工精密仪器上,比如在高效液相色谱中高纯甲醇作为流动相,单独使用或混合使用。

反向液相色谱是高效液相色谱中应用最广的一种模式,其中流动相是完成相色谱样品分离分析最关键的一个因素,而甲醇是使用最多的一种流动相,其要求甲醇达到色谱纯,且在紫外波段(220~280mm)内需很高的透光度。

第1章1.2间歇精馏

1.2 间歇精馏1.2.1 概述间歇精馏是把批量液体混合物精馏成产品的过程,它是典型的非稳态过程。

在一个精馏周期中,塔内各点的温度、组成等参数都在不断地改变,因而一些操作参数就必须随之作相应的变动,才能保证获得合格的产品和满意的分离效果。

间歇精馏适用于:①小规模、批量生产;②在同一设备中完成不同的分离,如根据季节不同处理不同的原料,得到不同的产品;或出于评价的需要,由同一进料得到不同纯度的产品;③进料组成时常变化,难以进行有效的连续操作;④处理含固体,或易形成固体沉淀、焦油等污垢的物料。

由于间歇精馏的适用性强,操作灵活,投资少,适于处理原料成分复杂的多元物系,在精细化工等部门得到了广泛的应用。

由于在本科生《传质分离过程》课程中已讲述了间歇精馏的基础知识,故本小节仅就与操作、控制和模拟有关的间歇精馏特性做简要叙述。

一、间歇精馏塔的形式常规间歇精馏塔也称精馏式间歇精馏塔是最常见的间歇精馏塔,塔釜内装有被分离料液,塔顶采出产品,很像连续精馏的精馏段。

这种流程适用于除去重组分杂质而轻组分纯度要求较高的过程。

对分离要求不高的除去轻组分杂质的分离过程,这种操作可节省时间。

提馏式间歇精馏塔,塔顶设有贮料罐,从塔底采出馏分,类似于连续精馏的提馏段。

适用于难挥发组分为目标产物或难挥发组分为热敏性物质的分离情况。

带有中间贮罐的间歇精馏塔或称复杂间歇精馏塔,其料液贮存于塔中部的贮罐内,塔顶、塔底同时出料,除了进料不是连续之外,与常规连续精馏相同。

这种流程综合了常规间歇精馏和提馏式间歇精馏的优点,生产能力高,节能效果明显,并对某些热敏性物料的分离有特殊优异的效果,是有潜在优势的间歇精馏过程。

二、间歇精馏塔的操作典型的精馏式间歇精馏塔一个操作周期可分为以下若干阶段:(1)全回流开工阶段全回流开工阶段的目的是在塔内建立起浓度梯度,全回流开工的结束条件一般为回流罐中的液相组成达到第一个产品的浓度要求。

(2)产品采出段某产品采出段一般是从塔顶液相组成刚刚达到该产品浓度要求时开始,持续到塔顶馏出物组成刚降至低于该产品浓度要求时结束。

带有中间储罐的间歇精馏的动态模拟与控制

带有中间储罐的间歇精馏的动态模拟与控制王晓红;谢力;张远鹏;于新帅【摘要】使用Aspen Plus和Aspen Plus Dynamics模拟了用于分离正己烷/正庚烷/正辛烷三元体系的中间储罐间歇精馏过程.首先在稳态模拟中按照连续精馏流程的模拟方法确定稳态模拟流程,在动态模拟中关闭进料和产品出口阀门,来实现间歇精馏在Aspen Plus和Aspen Plus Dynamics中的模拟.在Aspen Plus Dynamics中研究带有高选择器的组成控制结构和温度控制结构.两种控制结构都能使产品纯度达到分离要求.结果显示:就产品纯度稳定性而言,带有高选择器的温度控制结构相比组成控制结构有更好的控制性能.%The middle vessel batch distillation process for separating the n-hexane/n-hexane/octane ternary system was simulated using Aspen Plus and Aspen Plus Dynamics.The steady state flowsheet of the middle vessel batch distillation was simulated in the manner of continuous distillation in the steady-state simulation,and then the feed and outlet valve was closed in dynamic simulation to implement the simulation of batch distillation process in Aspen Plus and Aspen Plus Dynamics.The composition control structure and the temperature control structure with high selectorswere studied in Aspen Plus Dynamics.The separation requirements are both meet under the two kinds of control structure.The results shows that the temperature control structure with high selectors has better control performance than thecomposition control structure with high selectors in terms of the stability of product purity.【期刊名称】《青岛科技大学学报(自然科学版)》【年(卷),期】2018(039)002【总页数】7页(P37-43)【关键词】中间储罐;间歇精馏;动态控制【作者】王晓红;谢力;张远鹏;于新帅【作者单位】青岛科技大学化工学院,山东青岛266042;青岛科技大学化工学院,山东青岛266042;青岛科技大学化工学院,山东青岛266042;青岛科技大学化工学院,山东青岛266042【正文语种】中文【中图分类】TQ028正己烷/正庚烷/正辛烷是石油加工过程中常见的混合物。

ASPEN模拟精馏塔

XD=0.9225

灵敏度分析,改变进料位置,观察XD的变化

D=300 lbmol/h

从9到17块板进料都可以 达到分离要求。

D=200 lbmol/h

D=250 lbmol/h

D=325 lbmol/h

D=350 lbmol/h

总结:

当D选取200,250,300,325 lbmol/h时,都可以通过选择 适宜的进料板而达到分离效果。如何选取适宜的D? 一方面,D作为采出量,D越大,产量越高。另一方面,在回 流比一定条件下,D越大,上升蒸汽量增加,再沸器及冷凝器负 荷增大。所以需要综合考虑选择适宜的D。 以D=300 lbmol/h为例: 进料板选择第17块板, XD=0.91978,相对误差=(0.92-0.91978)/0.92=2.4×10-4

此时Xw=0.09766 X甲苯=0.90234

1.选择Columns——RadFrac, 作图1如下:

ห้องสมุดไป่ตู้

图 1

单位设置

进料组分选择

物性选择

IDEAL和NRTL不适合

进料参数

塔参数设置

采出量D ?? 自选

进料板选择和操作压力

进料板位置? 自选

Block—Tray sizing—new

模拟结果如下:进料板为第10块板,D=300lbmol/h

题目

应用AspenPlus模拟以下过程,并核算并 求出塔底馏出液中甲苯的含量。在1atm下操作 的筛板精馏塔的进料为:流量700lbmol/h,组 成45%(mol)苯和55 %(mol)甲苯,压力 1atm,温度为该压力下的泡点温度201F。塔顶 馏出液含92%(mol)苯,沸点为179F。甲苯 沸点为227F。该塔有23块塔板,板间距18in, 回流比为1.25.塔的压力降可以忽略。

甲醇间歇精馏建模仿真

1

一、间歇精馏塔试验装置 二、建立精馏塔的动态物料平衡模型 三、一次开车过程的模拟 四歇精馏塔试验装置

20

可以看出在仿真过程中各层的浓度的变化,随 着塔板高度增高,浓度是依次增大的,由于冷凝器 的滞液量是在变化的,所以浓度比第六层塔板有一 定的滞后。随着时间的变化,再沸器中的浓度越来 越低,在2500s后蒸发出来的基本上是水蒸气,故 冷凝器的浓度开始下降,当水蒸干时,原来的混合 液全都进入冷凝器,故5000s时冷凝器浓度在初始 值0.45(摩尔分数)。

%第六块塔板浓度图 figure(2); t=0:detat:tt; plot(t,x6(1,:),'b.-',t,x6(2,:),'r-.') xlabel('Time(s)') ylabel( 'x6') title('第六块塔板不同回流比从开始直至结束的动态浓度变化曲线') legend('r=1.8', 'r=2.5') grid on

21

t

各 层 r=1.8从 开 始 直 至 结 束 的 动 态 温 度 变 化 曲 线 105

td

100

t4

t2

ts 95

90

85

80

75

70

65 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 Time(s)

22

从图3中可以看出2、4层塔板及冷凝器、 再沸器的温度变化,随着精馏过程进行, 塔板温度逐渐升高。冷凝器温度降低, 在浓度较高时保持在65-70 。当蒸发的基 本为水时温度回升到初始值附近。

18-ASPEN_间歇精馏

P/hr

65.581

Mass Flow kg/hr

5000

Mass Flow kg/hr

H2O

200

ISOBU-01

4750

TERT--01

50

2、单元操作参数

表13.2单元操作数据

C2511

冷凝器滞液量0.3m3

操作压力K/cm2.G

0.10

其它板滞液量0.006m3

全塔压降K/cm2

0.10

理论板数

35

3、设计规定

表13.3设计规定

C101

操作1

操作2

热力学

NRTL-RK

类型:正常与全回流

类型:正常

设计规定1

塔顶产品500kg/h

塔顶产品400kg/h

设计规定2

回流比1.20

回流比1.50

时间3h

时间7.5h

三、软件版本

采用ASPEN PLUS软件12.1版本,文件保C4SOUR.APW

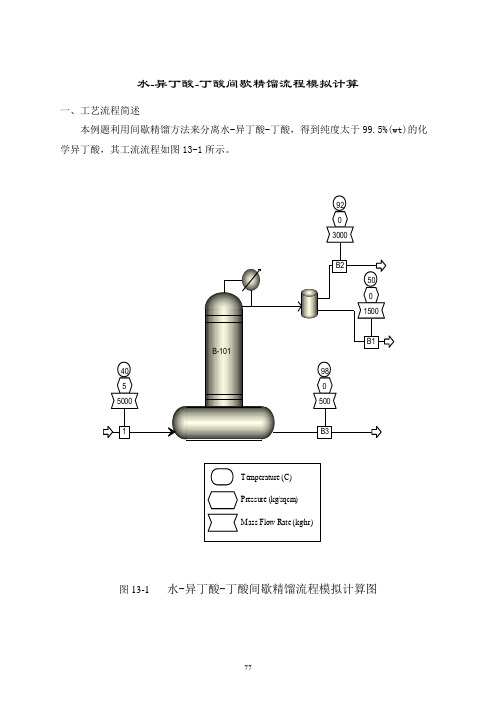

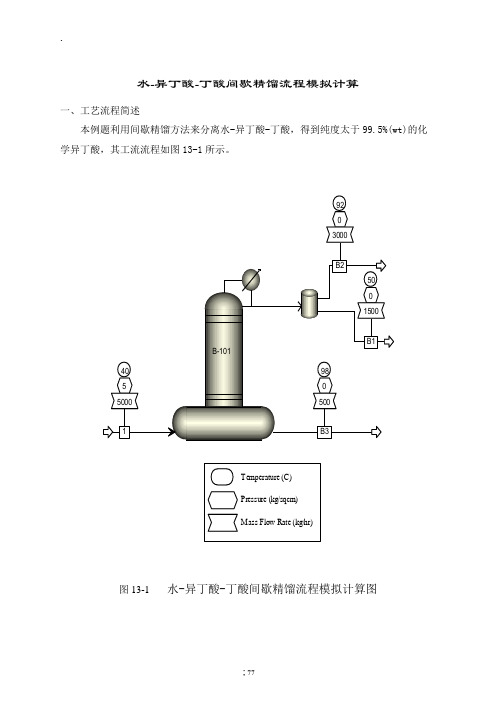

水-异丁酸-丁酸间歇精馏流程模拟计算

一、工艺流程简述

本例题利用间歇精馏方法来分离水-异丁酸-丁酸,得到纯度太于99.5%(wt)的化学异丁酸,其工流流程如图13-1所示。

图13-1水-异丁酸-丁酸间歇精馏流程模拟计算图

二、需要输入的主要参数

1、装置进料数据

表13.1进料数据

1

物流号

Temperature C

CEA-M01型 填料塔间歇精馏说明书

CE-M01型填料塔间歇精馏实验仪实验说明书一、用途与特点CEA-M01型填料塔间歇精馏实验仪适合于设有化学、应用化学、化工和轻工等专业的各类学校,用于化工基础和化工原理等课程的实验室实验。

同时,也可广泛用于研究部门的实验室进行混合液分离、回收溶剂、产品提纯和新产品的研制,以及填料性能的研究等。

本仪器为最新设计制造的一种小型精馏实验装置。

它采用柜式整体结构,设计合理,制作精巧。

本仪器配置控压与控温仪表,性能稳定可靠,适合学生分组实验。

本仪器用于化学工程实验的主要内容:(1)实验测定填料的分离效率(等板高度)。

(2)实验测定等板高度与流速和压降等参数之间的相互关系。

(3)各种填料性能的评比。

二、技术指标(1)外形尺寸:1000mm(W)×500mm(D)×1700mm(H)(2)精馏柱:Ф25mm,H450mm(3)蒸馏釜容积:1500mL(4)加热器功率:1kW(5)操作温度≤150℃(6)操作压力:常压(7)空塔速度:≤0.2 m·s1(8)釜压控制精度:±2.5mmH2O三、主要设备及其规格(1)填料精馏柱1个材质:硬质玻璃柱径:25mm柱高:450mm填料层高度:300mm(2)蒸馏釜1个材质:不锈钢硬质玻璃容积:1500mL电热器功率:1kW(3)分馏头1个材质:硬质玻璃1台(4)釜压控制仪1台釜压控制精度:±2.5mmH2O(5)液柱压力计1支量程:300mm主要辅助设备及规格(用户自备)(1)阿贝折射仪(4位)1台(2)超级恒温水槽1台控温范围:20—95℃控温精度:±0.05℃(3)温度计四、装置流程与使用方法本仪器用于间歇精馏实验的流程如图1所示。

图1填料塔间歇精馏实验仪的装置流程1. 蒸馏釜;2. 冷凝器;3. 控压仪;4. U型压力计;5. 精馏柱;6. 分馏头。

将精馏仪放置平衡后,向压力计中注入适量指示液(水),接分馏头的冷却水源。

基于MATLAB_SIMULINK的间歇精馏模拟研究

第20卷 第2期 吉 林 化 工 学 院 学 报Vol.20No.2 2003年6月JOURNAL OF J IL IN INSTITU TE OF CHEMICAL TECHNOLOGYJ un. 2003收稿日期:2002-10-07作者简介:魏奇业(1964-),男,山东蓬莱人,在读博士,吉林化工学院副教授,主要从事化工系统工程方面的研究. 文章编号:100722853(2003)022*******基于MAT LAB/SI MU LI NK 的间歇精馏模拟研究魏奇业(吉林化工学院化学工程系,吉林吉林132022)摘要:建立了间歇精馏塔的数学模型,在MA TLAB/SIMUL IN K 中用S -函数编制了间歇精馏塔的模拟程序,相平衡计算采用严格的热力学模型,该方法为间歇精馏的设计及操作提供了参考.关 键 词:间歇精馏;模拟;MA TLAB/SIMUL IN K 中图分类号:TQ 018 TQ 028.1+1 文献标识码:A 间歇过程具有灵活多变的特性,可以用同一套多用途、多功能的设备生产多种类型的产品,主要用于食品、聚合物、药品、分子筛、增塑剂、抗氧剂、染料和涂料等产品的生产.由于间歇精馏是一种非稳态的传质过程,因此对间歇精馏的模拟要比连续精馏复杂得多,模型的研究报道也相应少得多.近年来,关于间歇精馏的研究受到国内外学者的普遍重视,取得了较大的进展[1~4].间歇精馏塔的计算实际上是求解非线性微分方程和代数方程的问题,MA TLAB 的出现为解决这类问题提供了有利的条件.MA TLAB 是Math 2Works 公司开发的一种面向科学和工程计算的高级语言,现已成为国际公认的最优秀的科技界应用软件,在世界范围内广为流行和使用[5].SIMUL IN K 以工具库的形式挂接在MA TLAB上,是一个进行动态系统建模、仿真和综合分析的集成软件包.在MA TLAB/SIMUL IN K中有三个用于求解非刚性微分方程组的求解器,适合各种非刚性问题的求解.所有求解困难的问题不一定都是刚性的,但所有刚性问题对于没有经过特殊设计的求解器来说是困难的.在MA TLAB/SIMUL IN K 中刚性问题求解器可以像其它求解器一样精确使用,而且可以为求解器提供问题的额外信息使求解效率显著提高,在MA TLAB/SIMUL IN K 中提供了四种刚性问题的求解器[6].1 间歇精馏塔的模拟1.1 间歇精馏塔的数学模型间歇精馏塔塔板的示意图见图1,塔内有N 22块塔板,自上而下,将冷凝器和塔顶贮罐作为第一块塔板,再沸器和塔釜作为第N 块塔板.推导模型需做如下简化假设:(1)每块塔板上液相充分混合,且温度分布均匀;(2)每块塔板上汽相滞留量忽略不计,液相滞留量不变(蒸馏釜除外);(3)塔板间汽、液相传递滞后忽略不计;(4)汽、液两相在塔板上达到平衡;(5)绝热操作.在此基础上进行了模型的推导并简化整理得到如下方程.蒸馏釜物料平衡方程:dd t ΛN=-D (1)组分物料平衡方程:d x i ,1d t=V 2y i ,2-V 1y i ,1-(L 1+D )x i ,1Λ1(2)i =1,…,Cd x ij d t V j+1y i,j+1+L j-1x i,j-1-V j y i,j-L j x i,jΛj(3) j=2,…,N-1 i=1,…,Cd x i,Nd t=L N-1x i,N-1+Dx i,N-V N y i,NΛN(4)i=1,…,C摩尔分率归一方程:6Ci=1x i,j=6C i=1y i,j=1.0(5) j=1,…,N i=1,…,C相平衡方程:y i,j=K i,j x i,j(6) j=1,…,N i=1,…,C汽液相流率计算式:V j+1=L j-1(h j-h j-1)+V j(H j-h j)H j+1-h j(7)j=2,…,N-1L j=V j+1-D(8) j=1,…,N-11.2 间歇精馏塔S2函数的建立在SIMUL IN K中进行间歇精馏塔的模拟计算,S2函数的建立是关键.建立S2函数时首先需确定过程的输入、输出和状态变量[7].在本文间歇精馏塔的模拟计算中,过程的输入变量为回流比,这是因为在计算时需调整回流比以便找出回流比与产品采出时间的关系.为了得到塔顶馏出物的液相组成随时间的变化曲线,设定S2函数的输出变量为塔顶馏出物的液相组成,S2函数的状态变量设为各塔板的液相组成.本文的相平衡采用PR 方程计算.2 应用实例一间歇精馏塔,有8块理论板,欲分离含4组分,摩尔组成分别为丙烷0.1,正丁烷0.3,正戊烷0.1,正己烷0.5的混合物,塔釜一次加料50 kmol,塔顶压力为102kPa,塔底压力为125kPa.精馏开始阶段采用全回流操作,计算时各塔板的液相组成初值设为与塔釜相同,当塔顶液相组成稳定后,在塔顶以2kmol/h的速率采出液相馏分,整个操作过程时间设为25h,该区间内塔顶液相组成的变化见图2.由该图可以看出,在1.5~3h时间段内塔顶采出的是丙烷含量99%以上的产物,采出累计量为3kmol;在6~11h时间段内塔顶采出的是正丁烷含量98%以上的产物,采出累计量为10kmol;18h以后采出的产物几乎全部是正己烷.图2 间歇精馏塔顶液相组成随时间的变化曲线3 结 论(1)在MA TLAB/SIMUL IN K中进行间歇精馏塔的模拟,编程时间短,程序运行易于收敛,也可用SIMUL IN K的控制模块进行控制规律的研究.(2)对间歇精馏过程的模拟,既可以为实际操作提供参考,也可以优化操作参数.(3)利用间歇精馏模拟得到的塔内汽液相流率及塔顶、塔釜热负荷,可进行设备的设计和核算.符 号 说 明C———组分数D———精馏塔顶馏出液的流量,kmol/hH———汽相焓值,kJ/kmolK———相平衡系数L———塔内液相流量,kmol/hN———精馏塔理论板数V———塔内汽相流量,kmol/hh———液相焓值,kJ/kmolt———时间,hx———液相组成y———汽相组成Λ———持液量,kmol下标2 吉 林 化 工 学 院 学 报2003年 i ———各组分j ———各理论板参考文献:[1] Rodriguez 2Donis I ,Pardillo 2Fontdevila E ,G erbaudV ,et al.Synthesis ,experiments and simulation of heterogeneous batch distillation processes [J ].Com 2puters and Chemical Engineering ,2001,25(4-6):799-806.[2] D üssel R ,Stichlmair J.Separation of azeotropic mix 2tures by batch distillation using an entrainer [J ].Computers and Chemical Engineering ,1995,19(Sup 2plement 1):113-118.[3] 陈俸荣,周荣琪,段占庭.间歇真空精馏过程的简捷设计[J ].石油化工,1997,26(10):687-690.[4] 李文秀,胡国良,张万忠.间歇精馏过渡馏分脉冲馏出规律研究[J ].化学工程,1999,27(1):11-14.[5] 魏奇业,华贲,高维平,等.醋酸生产的仿真研究(Ⅰ)———原料系统的仿真[J ].化工自动化及仪表,2002,29(4):17-20.[6] MathWorks Inc.MA TLAB The Language of Techni 2cal Computing[Z].US :Math works Inc ,1998.[7] MathWorks Inc.SIMUL IN K/Model 2Based and Sys 2tem 2Based Design[Z].US :Math works Inc ,1998.Simulation of batch distillation based on MAT LAB/SIMU L INKWEI Qi 2ye(Dept.of Chemical Engineering ,Jilin Institute of Chemical Technology ,Jilin City 132022,China )Abstract :Mathematical models of batch distillation column are presented.The S 2function in MA TLAB/SIMUL IN K is used to programming the simulation programs of batch distillation column ,and the rigorous thermodynamics model is used to calculate phase equilibrium.The method provides references for the design and operation of batch distillation.K ey w ords :batch distillation ;simulation ;MA TLAB/SIMUL IN K3 第2期魏奇业:基于MATLAB/SIMUL IN K 的间歇精馏模拟研究 。

Aspen-plus模拟精馏塔说明书

Aspen plus模拟精馏塔说明书一、设计题目根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔:生产能力:100000吨精甲醇/年;原料组成:甲醇70%w,水28.5%w,丙醇1.5%w;产品组成:甲醇≥99.9%w;废水组成:水≥99.5%w;进料温度:323.15K;全塔压降:0.011MPa;所有塔板Murphree 效率0.35。

二、设计要求对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。

(1).进料、塔顶产物、塔底产物、侧线出料流量;(2).全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P;(3).回流比R;(4).冷凝器和再沸器温度、热负荷;(5).塔内构件塔板或填料的设计。

三、分析及模拟流程1.物料衡算(手算)目的:求解 Aspen 简捷设计模拟的输入条件。

内容:(1)生产能力:一年按8000 hr计算,进料流量为100000/(8000*0.7)=17.86 t/hr。

(2)原料、塔顶与塔底的组成(题中已给出):原料组成:甲醇70%w,水28.5%w,丙醇1.5%w;产品:甲醇≥99.9%w;废水组成:水≥99.5%w。

(3).温度及压降:进料温度:323.15K;全塔压降:0.011MPa;所有塔板Murphree 效率0.35。

2.用简捷模块(DSTWU)进行设计计算目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。

3.灵敏度分析目的:研究回流比与塔径的关系(N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。

方法:作回流比与塔径的关系曲线(N T-R),从曲线上找到期望的回流比及塔板数。

4. 用详细计算模块(RadFrac)进行计算目的:精确计算精馏塔的分离能力和设备参数。

方法:用RadFrac模块进行精确计算,通过设计规定(Design Specs)和变化(Vary)两组对象进行设定,检验计算数据是否收敛,计算出塔径等主要尺寸。

间歇精馏数学模型

4.计算实例

谢谢!

为简化起见,通常假设以下几条成立: 1)塔内各级为平衡级,理论板,板效率为 100%; 2)忽略塔内各级和塔顶持汽量; 3)塔身绝热操作; 4)忽略由于塔内流体力学引起的滞后,塔板上的液体全 混和; 5)塔釜相当于一个平衡级。 在不考虑塔内的持液类型情况下,对上图间歇精馏塔模型 的数学描述如下: 将塔分为冷凝器、中间级和塔釜三部分分别描述,各部分 的描述方程式均包括总物料衡算式,组分物料衡算式和焓 衡算式。

(3)求解流程 合理的求解流程同样能提高模拟的准确性和稳定性

2.间歇精馏过程的模型

间歇精馏塔比较常见的模型 如图 2-1 所示。中间级塔板 数目为N ,塔底再沸器为第 N +1块塔板。为使其具有 普适性,每个平衡级均包含 有汽、液相侧线采出和进料, 塔顶为全凝器。

2.1 模型的数学描述

间歇精馏数学模 型及计算

丁瑞

简介

间歇精馏又称分批精馏,间歇精馏操作开始 时,全部物料加入精馏釜中,再逐渐加热气 化,自塔顶引出的蒸汽经冷凝后,一部分作 为馏出液产品,另一部分作为回流送回塔内, 待釜液组成降到规定值后,将其一次排出, 然后进行下一批的精馏操作。

① ② ③

间歇精馏与连续精馏相比,具有以下特点:

模型适用条件: 本模型中引入恒体积持液的假设与工业实际情况比较接近, 因而可以用来更严格的模拟塔内操作压力不太高,汽相持料 可忽略的间歇精馏过程。

3.间歇精馏恒体积持液模型的数值解法

求解描述间歇精馏的微分和代数方程组时,求得非线性微 分方程组的解析解是不可能的,为此必须采用数值积分方 法,数值积分方法有许多种,计算过程的繁简程度互异, 计算的结果的精度和数值计算的稳定性也各不相同,这里 就有必要讨论数值积分方法的截断误差、稳定性和收敛性 的问题。 对于一阶常微分初值问题:

双再沸器间歇萃取精馏及模拟_于鲤铭

=HV3-HL1

dL1 dV

- dQC dV

其 中 :HL 为 摩 尔 气 相 焓 ;HV 为 摩 尔 液 相 焓 ;QC 为冷凝器的累积冷量。

当 j=2(回流罐)时:

L

L

L

dU2H2 = d(L1H2 ) - d(L2H2 )

dV

dV

dV

……

当 j=NT+1(塔釜)时:

L

d(UNT+1HNT+1 ) = dQH

Hale Waihona Puke dVdV+ dLNT dV

L

HNT+1

-

d(VNT+1) dV

V

HNT+1

2.2.4 归一化 S 方程

C

Σxi,j-1=0 (1≤j≤NT+1) i=1

C

Σyi,j-1=0 (1≤j≤NT+1) i=1

2.3 数学模型的求解

本方程用数值隐含法求解,将上一时刻的状态

参数给前一时刻的状态寄存变量初值,目的是将过

针对上述常规萃取精馏的局限性,本文提出了 双再沸器形式的间歇萃取精馏流程。 并且对此模型 建立了模拟模型。 与实验结果相比较,该模型可以 很好的反映真实萃取精馏实验。

1 实验部分

1.1 实验装置及试剂准备 本实验采用的是金属不锈钢间歇萃取精馏塔,

如图 1 所示,设备主要由再沸器、萃取段、精馏段和 溶剂循环系统构成,具体说明如下:

参考文献: [1] 时 均 ,汪 家 鼎 ,余 国 琮 ,等.化 学 工 程 手 册[M].北 京:化 学 工 业 出 版 社 ,1996. [2] 夏珊珊,裘兆蓉.隔离壁精馏塔萃取精馏制无水叔丁醇 研 究 [J].化 学 工 程 ,2007.

间歇精馏过程模拟优化

间歇精馏过程模拟优化食科0702 010*******1 间歇精馏的数学模型间歇精馏的数学模型包括严格模型、简捷模型、半严格模型和降阶模型。

1. 1 严格模型( Rigorous Model)严格模型包括各组分每层板上及冷凝器和再沸器中组分物料平衡的微分方程、能量平衡微分方程、汽液平衡方程以及水力学方程等。

Distefano 第一次提出了多组分间歇精馏过程的完整动力学。

Diwekar U.M在简化水力学方程的基础上,也提出了较为严格的数学模型。

H. I. Furlonge 和C. C.Pantelides[1 ]提出了迄今为止最为严格的模型。

此模型非常接近实际塔。

他们用此严格模型进行模拟计算,结果表明,严格模型结果准确得多,但所用的计算时间增加了。

严格模型随着塔板数及组分数的增多方程数成倍增加,因此在工业精馏过程中使用严格模型计算量可能会很大。

而且在塔的设计、优化及控制问题中需要多次重复这些程序,这也增加了问题的计算量。

另外,严格模型计算复杂很难得到全局性性质,如操作的可行区,而这对于优化及优化控制问题是很重要的。

因此,在严格模型的基础上发展了下面一些简化模型。

1. 2 简捷模型( Short - cut Model)Diwekar 和Madhavan 发展了简捷模型。

这种模型假设,间歇精馏塔可看作是进料随时变化的连续精馏塔,将连续精馏的FUG方法修改为间歇精馏的简捷模型。

其实质是忽略了严格模型中每层板及冷凝器和再沸器中的能量微分方程和水力学方程。

简捷模型是一种最简单的模型,包括最少的微分方程,计算量小,因此此模型广泛应用于优化及优化控制计算中。

间歇精馏塔,尤其是复杂塔的优化问题是一个复杂问题,有时经验方法并不准确,而采用简捷模型进行初步优化是一个非常好的方法。

1. 3 分段模型( Compartmental Model)这种模型是在由Benallou 等提出的连续精馏的塔板分段模型的基础上发展起来的。

ASPEN_培训教材 18-ASPEN_间歇精馏

一、工艺流程简述

本例题利用间歇精馏方法来分离水-异丁酸-丁酸,得到纯度太于99.5%(wt)的化学异丁酸,其工流流程如图13-1所示。

图13-1水-异丁酸-丁酸间歇精馏流程模拟计算图

二、需要输入的主要参数

1、装置进料数据

表13.1进料数据

1

物流号

Temperature C

40

Pressure kg/sqcm

5

Mole Flow kmol/hr

65.581

Mass Flow kg/hr

5000

Mass Flow kg/hr

H2O

200

ISOBU-01

4750

TERT--01

50

2、 单元操作参数

表13.2单元操作数据

C2511

冷凝器滞液量0.3m3

操作压力K/cm2.G

0.10

其它板滞液量3

全塔压降K/cm2

0.10

理论板数

35

3、 设计规定

表13.3设计规定

C101

操作1

操作2

热力学

NRTL-RK

类型:正常与全回流

类型:正常

设计规定1

塔顶产品500kg/h

塔顶产品400kg/h

设计规定2

回流比1.20

回流比1.50

时间3h

时间7.5h

三、软件版本

采用ASPEN PLUS 软件12.1版本,文件保C4SOUR.APW

1间歇精馏塔的模拟

间歇精馏塔概述信息 间歇精馏单元操作模拟一个宽范围的精馏塔实际操作过程。

间歇精馏装置可以在真实的 间歇模拟模式下运行, 进料填加到沉淀釜中先期蒸馏, 在不同的时间从贮料塔取出产品, 或 在半间歇模式下在蒸馏期间进料可以被填入, 并在一定的时间间隔下从精馏塔或贮料塔中提取产品。

间歇精馏计算也可以是整体的进入稳态过程模拟。

提供隐含的贮料罐, 这些物流随时间变化进入间歇装置。

品流(如在不同时间从贮料罐或在蒸馏时从精馏塔提出物流) 来自被间歇循环时间分离的产品。

热力学系统 间歇精馏的热力学系统的选择可以针对整个装置,也可以针对某一层塔板。

间歇精馏也 允许使用电解质热力学方法。

详细信息 有关间歇精馏单元操作的详细信息,见 PRO/II Add-On Modules User ' s Guide蒸馏器概述信息 精馏塔单元操作可以用来模拟任何蒸馏和液-液抽提过程。

液-液抽提装置在本章的 “液-液抽提精馏” 部分进行叙述。

一个精馏塔至少应包括一个平衡级或理论塔板。

塔板应 考虑与从每一塔板进入较高层塔板的蒸汽的连接问题。

在精馏塔模拟中塔板的数量是不被限 制的。

蒸馏器可以模拟气/液、气/液/水或气/液/液平衡过程。

进料和产品 精馏塔进料和产品是在 PFT 主窗口建流程时输入的。

在精馏塔主数据输入窗口单击Column Feed and Product 按钮,打开 Column Feed and Product 窗口。

在此窗口中可以添加和改变进料塔板数。

一个精馏塔的进料数是不限的。

用单选按钮选 择进料闪蒸方式:Vapor and Liquid to be on the feed tray :此项为缺省。

Flash the feed adiabatically,vapor onto the tray above and liquid onto the tray. 对于此选 项,当进料塔板为精馏塔的最底层塔板时,蒸气被放在进料塔板上。

aspen模拟间歇精馏的简单程序

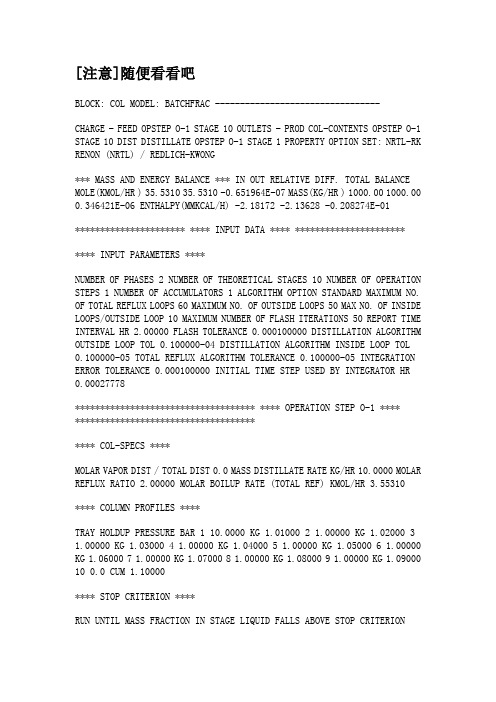

[注意]随便看看吧BLOCK: COL MODEL: BATCHFRAC ---------------------------------CHARGE - FEED OPSTEP O-1 STAGE 10 OUTLETS - PROD COL-CONTENTS OPSTEP O-1 STAGE 10 DIST DISTILLATE OPSTEP O-1 STAGE 1 PROPERTY OPTION SET: NRTL-RK RENON (NRTL) / REDLICH-KWONG*** MASS AND ENERGY BALANCE *** IN OUT RELATIVE DIFF. TOTAL BALANCE MOLE(KMOL/HR ) 35.5310 35.5310 -0.651964E-07 MASS(KG/HR ) 1000.00 1000.00 0.346421E-06 ENTHALPY(MMKCAL/H) -2.18172 -2.13628 -0.208274E-01********************** **** INPUT DATA **** ************************** INPUT PARAMETERS ****NUMBER OF PHASES 2 NUMBER OF THEORETICAL STAGES 10 NUMBER OF OPERATION STEPS 1 NUMBER OF ACCUMULATORS 1 ALGORITHM OPTION STANDARD MAXIMUM NO. OF TOTAL REFLUX LOOPS 60 MAXIMUM NO. OF OUTSIDE LOOPS 50 MAX NO. OF INSIDE LOOPS/OUTSIDE LOOP 10 MAXIMUM NUMBER OF FLASH ITERATIONS 50 REPORT TIME INTERVAL HR 2.00000 FLASH TOLERANCE 0.000100000 DISTILLATION ALGORITHM OUTSIDE LOOP TOL 0.100000-04 DISTILLATION ALGORITHM INSIDE LOOP TOL 0.100000-05 TOTAL REFLUX ALGORITHM TOLERANCE 0.100000-05 INTEGRATION ERROR TOLERANCE 0.000100000 INITIAL TIME STEP USED BY INTEGRATOR HR 0.00027778************************************ **** OPERATION STEP O-1 ******************************************** COL-SPECS ****MOLAR VAPOR DIST / TOTAL DIST 0.0 MASS DISTILLATE RATE KG/HR 10.0000 MOLAR REFLUX RATIO 2.00000 MOLAR BOILUP RATE (TOTAL REF) KMOL/HR 3.55310**** COLUMN PROFILES ****TRAY HOLDUP PRESSURE BAR 1 10.0000 KG 1.01000 2 1.00000 KG 1.02000 3 1.00000 KG 1.03000 4 1.00000 KG 1.04000 5 1.00000 KG 1.05000 6 1.00000 KG 1.06000 7 1.00000 KG 1.07000 8 1.00000 KG 1.08000 9 1.00000 KG 1.09000 10 0.0 CUM 1.10000**** STOP CRITERION ****RUN UNTIL MASS FRACTION IN STAGE LIQUID FALLS ABOVE STOP CRITERIONSTAGE NO : 3 STOP CRIT : 0.99000MASS-FRACTION = NUMERATOR/DENOMINATOR NUMERATOR : DMF DENOMINATOR : DMF METHA-01 WATER MAXIMUM SIMULATION TIME FOR THIS OPERATION STEP: 100.00 HR*** SYSTEM INVENTORY AT BEGINNING OF OPERATION STEP O-1 ***COMPONENT COLUMN ACCUMULATORS KMOL KMOL DMF 1.3681 0.00000E+00 METHA-01 20.286 0.00000E+00 WATER 13.877 0.00000E+00 TOTAL 35.531 0.00000E+00************************************ *** TIME = 0.00000E+00 HR ***************************************STAGE TEMPERATURE PRESSURE HEAT DUTY LIQUID HOLDUP C BAR MMKCAL/H KMOL1 64.455 1.0100 -0.78652E-02 0.31211 2 64.709 1.0200 0.00000E+000.31213E-01 3 64.965 1.0300 0.00000E+00 0.31220E-01 4 65.229 1.04000.00000E+00 0.31236E-01 5 65.519 1.0500 0.00000E+00 0.31276E-01 6 65.8731.0600 0.00000E+00 0.31376E-01 7 66.390 1.0700 0.00000E+00 0.31622E-01 8 67.316 1.0800 0.00000E+00 0.32240E-01 9 69.328 1.0900 0.00000E+00 0.33773E-01 10 74.975 1.1000 0.78213E-02 34.965STAGE FLOW RATE FEED RATE PRODUCT RATE KMOL/HR KMOL/HR KMOL/HR LIQUID VAPOR LIQUID VAPOR MIXED LIQUID VAPOR 1 0.6242 0.0000E+00 2 0.6244 0.9363 3 0.6244 0.9365 4 0.6242 0.9366 5 0.6235 0.9366 6 0.6215 0.9363 7 0.6160 0.9352 8 0.6020 0.9323 9 0.5649 0.9246 10 0.0000E+00 0.9038**** MOLE-X-PROFILE **** STAGE DMF METHA-01 WATER 1 0.53752E-15 0.99987 0.13337E-03 2 0.20554E-13 0.99967 0.32951E-03 3 0.78409E-12 0.99919 0.81309E-03 4 0.29825E-10 0.99800 0.20040E-02 5 0.11297E-08 0.99507 0.49338E-02 6 0.42475E-07 0.98787 0.12135E-01 7 0.15719E-05 0.97017 0.29823E-01 8 0.56014E-04 0.92671 0.73237E-01 9 0.17975E-02 0.81945 0.17875 10 0.39126E-01 0.56427 0.39660**** MOLE-Y-PROFILE **** STAGE DMF METHA-01 WATER 1 0.14027E-16 0.99995 0.53916E-04 2 0.53751E-15 0.99987 0.13337E-03 3 0.20554E-13 0.99967 0.32951E-03 4 0.78409E-12 0.99919 0.81309E-03 5 0.29825E-10 0.99800 0.20040E-02 6 0.11297E-08 0.99507 0.49338E-02 7 0.42475E-07 0.98787 0.12135E-01 8 0.15719E-05 0.97017 0.29823E-01 9 0.56015E-04 0.92671 0.73238E-01 10 0.17974E-02 0.81946 0.17875ACCUMULATOR HOLDUP KMOL1 0.00000E+00**** ACCUM-MOLE-FRAC **** ACCUM DMF METHA-01 WATER 1 0.00000E+000.00000E+00 0.00000E+00************************************ *** TIME = 89.892 HR ***************************************DISTILLATE RATE 0.31207 KMOL/HR REFLUX RATIO (MOLE) 2.0000 BOILUP RATE 0.79319 KMOL/HRSTAGE TEMPERATURE PRESSURE HEAT DUTY LIQUID HOLDUP C BAR MMKCAL/H KMOL1 105.13 1.0100 -0.76480E-02 0.31207 2 127.10 1.0200 0.00000E+000.16440E-01 3 146.26 1.0300 0.00000E+00 0.14099E-01 4 151.69 1.04000.00000E+00 0.13746E-01 5 152.91 1.0500 0.00000E+00 0.13692E-01 6 153.401.0600 0.00000E+00 0.13684E-01 7 153.78 1.0700 0.00000E+00 0.13683E-01 8 154.13 1.0800 0.00000E+00 0.13682E-01 9 154.48 1.0900 0.00000E+00 0.13682E-01 10 154.82 1.1000 0.74687E-02 1.1367STAGE FLOW RATE FEED RATE PRODUCT RATE KMOL/HR KMOL/HR KMOL/HR LIQUID VAPOR LIQUID VAPOR MIXED LIQUID VAPOR 1 0.6241 0.0000E+00 0.3120 2 0.6131 0.7656 3 0.6408 0.7510 4 0.6523 0.7781 5 0.6546 0.7895 6 0.6552 0.7918 7 0.6555 0.7924 8 0.6558 0.7927 9 0.6561 0.7930 10 0.0000E+00 0.7932**** MOLE-X-PROFILE **** STAGE DMF METHA-01 WATER 1 0.25470 0.11228E-07 0.74530 2 0.77726 0.18389E-08 0.22274 3 0.96063 0.20702E-09 0.39370E-01 4 0.99371 0.21296E-10 0.62871E-02 5 0.99891 0.21655E-11 0.10862E-02 6 0.99972 0.22027E-12 0.28352E-03 7 0.99984 0.22473E-13 0.15881E-03 8 0.99986 0.23205E-14 0.13836E-03 9 0.99987 0.26253E-15 0.13397E-03 10 0.99987 0.51796E-16 0.13213E-03**** MOLE-Y-PROFILE **** STAGE DMF METHA-01 WATER 1 0.71634E-010.52017E-07 0.92837 2 0.38421 0.91996E-08 0.61579 3 0.81620 0.15062E-08 0.18380 4 0.96672 0.17101E-09 0.33282E-01 5 0.99413 0.17651E-100.58682E-02 6 0.99846 0.17966E-11 0.15356E-02 7 0.99914 0.18300E-12 0.85992E-03 8 0.99925 0.18859E-13 0.74871E-03 9 0.99928 0.21294E-14 0.72442E-03 10 0.99929 0.41931E-15 0.71395E-03ACCUMULATOR HOLDUP KMOL1 33.970**** ACCUM-MOLE-FRAC **** ACCUM DMF METHA-01 WATER 1 0.12859E-02 0.597180.40154*** OPERATION STEP COMPLETED AT 89.892 HR ****** SYSTEM INVENTORY AT END OF OPERATION STEP O-1 ***COMPONENT COLUMN ACCUMULATORS KMOL KMOL DMF 1.3244 0.43681E-01 METHA-01 0.35375E-08 20.286 WATER 0.23706 13.640 TOTAL 1.5615 33.970。

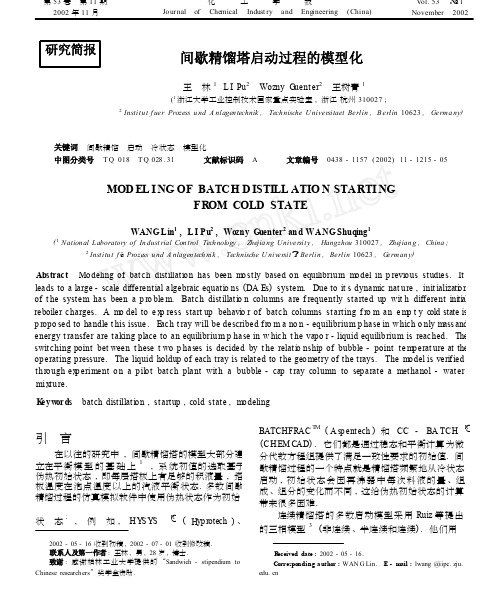

间歇精馏塔启动过程的模型化

第53 卷第11 期化工学报Vol . 53 №11Jo ur nal of Chemical Indust r y and Eng ineering ( C hina)2002 年11 月November 2002间歇精馏塔启动过程的模型化林1L I Pu2 Wozny G uenter2 王树青1王(1 浙江大学工业控制技术国家重点实验室, 浙江杭州310027 ;2 I n st i t u t f uer Prozess u n d A nl a gen tech n ik ,Tech n ische U n i v ersi t a et Berl i n , Berl i n10623 , Ger m a ny )关键词间歇精馏启动冷状态模型化中图分类号TQ 018 TQ 028 . 31 文献标识码 A 文章编号0438 - 1157 (2002) 11 - 1215 - 05 MOD EL I NG OF BATC H D ISTILL ATIO N STA RTI NGFR OM COLD STATEWA N G L i n1 , L I Pu2 , Wozny G uenter2 an d WA NG Shuqing1( 1 N a t i on a l L aboratory of I n d u st ri a l Con t rol Tech n ology , Zheji a n g U n i v ersi t y , Han g z h ou 310027 , Zheji a n g , Chi n a ;2 I n st i t u t f ür Proze ss u n d A nl a gen tech n ik , Tech n ische U ni v ersi t?t B erl i n , Berl i n10623 , G er m a n y)Abstract Mo d eling of batch distillati o n has been m o s tly based o n equilibrium m o d el in p revi o u s st u dies. It leads to a large - scale di fferential algebraic equati o ns (DA Es) system. Due to it s dynamic nat ure , init ializati o n of t he system has been a p ro ble m. Batch distillati o n columns are f requently started up wit h different ini ti al reboiler charges. A m o del to e x p ress start up behavi o r of batch columns starting f ro m an e m p t y c old state is p ropo sed to handle t his issue . E ach t ray will be described f ro m a no n - equilibrium p hase in w hich o nly m ass and energy t ransfer are taking place to an equilibrium p hase in w hich t he vapo r - liquid equilibrium is reached. The switching point bet ween t hese t wo p hases is decided by t he relati o nship of bubble - point te m perat ure at t h e operating p r essure .The liquid holdup of each t r ay is related to t h e geo m et r y of t h e t r ays. The m o d el is veri f ied t h ro u gh ex periment o n a pil ot batch plant wit h amixt u re .bubble - cap t ray column to separate a met h anol - water K ey w ords batch distillati o n , start u p , cold state , m o d eling○RBATCHFR AC T M ( A spentech ) 和CC - BA TCH引言在以往的研究中, 间歇精馏塔的模型大部分建立在平衡模型的基础上 1 , 系统初值的选取基于伪热初始状态, 即每层塔板上有足够的积液量, 塔板温度在泡点温度以上的汽液平衡状态. 多数间歇精馏过程的仿真模拟软件中使用伪热状态作为初始( C H EM C AD) . 它们都是通过稳态和平衡计算为微分代数方程组提供了满足一致性要求的初始值.间歇精馏过程的一个特点就是精馏塔频繁地从冷状态启动, 初始状态会因再沸器中每次料液的量、组成、组分的变化而不同, 这给伪热初始状态的计算带来很多困难.连续精馏塔的多数启动模型采用Ruiz 等提出的三相模型 3 (非连续、半连续和连续) . 他们用○R态2状, 例如, H Y S YS( H yprotech ) 、2002 - 05 - 16 收到初稿, 2002 - 07 - 01 收到修改稿.联系人及第一作者: 王林, 男, 28 岁, 博士.致谢: 感谢柏林工业大学提供的“Sandwich - stipendium to Chinese researchers”奖学金资助.R eceived date : 2002 - 05 - 16 .Corresponding a uthor : WAN G Lin . E - m a i l : lwang @iipc . zju. edu. cn研究简报·1216 ·化 工 学 报 2002 年 11 月一个详细的动态模型描述非连续状态 , 但并没有给 出塔从冷 、空的非平衡状态到汽液平衡状态转换的 解决方法 , 实际上模型初值还是通过伪热状态的计算获取. Hango s 等采用简易的稳态非平衡模型研究这一过程 4 , 并 指 出 启 动 过 程 模 型 与 其 他 常 规 模型的主要区别在于两个主要原因 : ①没有汽液平 衡状态 ; ②没有分离作用. Loewe 也描述了从非平 衡状态到汽 液 平 衡 状 态 的 转 变5, 轻 组 分 的 沸 点温度被用作两种状态的切换准则 . 但描述从冷 、空 状态启动的间歇蒸馏塔模型尚未见报道.本文采用了严格机理模型描述间歇精馏塔从冷 空状态启动时的动态行为 . 将启动过程划分为 3 种 状态切换 , 根据实验结果和热力学原理 , 通过对塔 板温度和塔板积液在启动过程中的变化 , 描述了塔 板从非平衡状态即只有能量和物质转换到达汽液平 衡状态的转化 .塔板的两种变化特性 . 第 1 种转化是从非平衡状态 到汽液平衡状态 , 第 2 种转化是回流阀动作前后塔 板积液的变化 . 非平衡状态包括冷 、空状态 ( EM ) 和液体积累状态 (L A ) , 即塔板上尚没有分离作用 发生. 随着热量的增加 , 该层塔板上集聚的少量冷 凝液温度逐步上升 , 直至第 1 股气体产生 , 同时意 味着该层塔板已经从非平衡状态达到了汽液平衡状 态 , 从而泡点压力可以作为这两种状态切换的衡量 标准 , 即有下式 .若bubblep operatio n≥pj则= ηj k T j , p j , x , y xN Ki , j ( i , j i , j ) i , j + ( 1 - ηj ) y ( ) y 1 i , j i , j - 1∑yi , j= 1( 2)i = 1p bubble operatio n这里 和 p 是塔板的泡点压力和塔的操 j 5作压力 (例如本文中的操作压力为 10 Pa) . 在泡点 压力没有达到工作压力以前 , 塔板上充满空气或惰 性气体. 液体蒸发所产生的气体迫使空气或惰性气 体上升到上一层塔板 , 上升的气体导致了压降 , 从 而使 得 该 层 塔 板 的 压 力 增 加. 气 体 不 断 产 生 、上 升 , 直到塔内所有 的 空 气 和 惰 性 气 体 都 被 排 除 到 塔外.塔板积液在回流前后的差异是通过塔板动力学 方程中积液和塔板结构的关系定义的1 启动过程描述通常的间歇精馏塔是由再沸器 、冷凝器 、回流 罐和塔体组成 . 塔的初始状态被定义为环境温度和 常压 , 再沸器内有足够多的料液 . 操作过程的零点定义为再沸器内加热装臵开始加热的瞬间.当再沸器内的液体达到其泡点温度 , 气体上升 至最底层塔板 . 上升气体在塔板上被不断冷凝 , 底 层塔板从冷状态 ( EM : 环境温度 , 塔板积液为零) 逐渐转变为液体积累状态 (L A : 温度上升 , 有少量 的塔板积液聚集) . 在液体积累状态过程中 , 塔板 积液从无到有 , 同时在塔板上集聚的冷凝液不断被 从再沸器中升起的气体加热. 当底层塔板积液温度 达到其常压的泡点温度 , 塔板的状态转变为汽液平 衡状态 ( VL E : 有分离作用产生) . 继续上升的气体 进入上一层塔板 , 并不断冷凝 , 重复上述过程直至 气体到达冷凝器. 到达冷凝器的气体全部冷凝 , 造 成回流罐的液位上升 , 液位达到一定高度时 , 回流 阀会自动打开 . 回流引起最上层的塔板积液迅速增 长 , 当积液的高度达到溢流堰高度时 , 液体会通过 降液管流向下层塔板 , 引起下层塔板积液的增长. t rayweir)HU j = f ( A, h ( )3 weir针对泡罩型塔板 , 采用两种不同的 h 值 衡 量 回weir流前后塔板积液的变化 . 回流前 h的 值 是 泡 罩狭缝下端到塔板的距离 , 当回流产生的影响到达该 weir层塔板时 h 是正常操作情况下的溢流堰高度 . 2 . 2 平衡系统方程从物理过程的观点来看 , 启动过程在时间和空 间上具有连续性 , 因此 , 可采用一个统一的动态模 型描述这种连续性. 这个模型可以描述启动过程中 塔板的不同状态 ( EM 状态 、L A 状态和 VL E 状态) 及其状态间的切换. 附录中给出了详细的启动过程 中的塔板平衡方程.在冷 、空状态 ( EM ) 下 , 没有能量和物质交换 发生 , 所以没有被激活的方程 , 变量维持其初始状 态不变. 对于液体积累状态 (L A ) 和汽液平衡状态( VL E ) 模型的建立 , 采用了 3 种假设 : ①气体的滞留量被忽略 , 并且气体上升的时间忽略不计 ; ②塔运行全回流操作模式直到所有塔板温度稳定 , 过程结束 .启动 2 动态模型2 . 1 状态的切换根据以上的过程分析 , 启动模型应该主要描述·1217 ·第 53 卷 第 11 期王林等 : 间歇精馏塔启动过程的模型化板在 VL E 阶段 没 有 漏 液 现 象 , L A 阶 段 少 量 的 积 液通过低的溢流堰流向下层塔板 , 可以看作是一种 漏液形式 ; ③气体通过孔时的分散被忽略 , 这主要是为了描述在 L A 阶段上升的气体全部被冷凝的过 程 . 在 L A 阶段 , 有冷凝液聚集和温度上升 , 从而 使物料平衡方程 (A - 1 , A - 2) 和能量平衡方程 ( A- 3) 被激活. 但此时尚未有气体从该层塔板生成 ,所以汽 液 平 衡 关 系 处 于 休 眠 状 态 . 在 VL E 阶 段 , 所有的状态方程和汽液平衡关系都被激活.塔板动力学方程的状态是根据其相关物理过程 来判 定 , 比 如 Francis 溢 流 堰 公 式 [ 如 附 录 中 ( A - 10) , (A - 11) ]所示 , 液相流速 L j 是根据塔板积液Fig. 2 Temp erat u re o n t r ay 11t hliq t ray的高度 h j 是否超过溢流堰高度 h j 来计算. 当塔liq t ray板积液的高度 h j 低于溢流堰高度 h j 时 , 液相流 速 L j 处于休眠状态 , 只有塔板积液高度高于溢流堰 高度时 , Francis 溢流堰公式才发挥作用. 处于激活 状态方程中的变量参与实际的计算过程 , 而处于休 眠状态方程中的变量 , 保持其初始状态不变.Fig. 3Temp erat u re o n t r ay 17t h3 仿真结果上述的过程动态模型用来模拟在常压下分离 水 - 甲醇二元混合物的间歇精馏塔的启动过程. 图1~图 4 显示了在精馏塔启动过程中仿真和测量温度的比较曲线图. 由此可以看出这一模型比较准确 地描述了间歇精馏塔的启动过程 . 温度变化仿真的 趋势和实验数据是一致的 . 测量值和仿真值之间的 平均差异大约为 1 度 . 图 1 中实验结果和仿真结果 在起始段内的差异是由于温度 测 量 点 的 差 异 造 成 的 , 仿真模型直接反映了再沸器内部的温度变化情 况 , 而实验中再沸器的温度是通过安装在塔釜的测 量装臵来检测 , 空 间 距 离 使 该 温 度 响 应 呈 现 出 滞 后性.Fig. 4Temp erat u re o n t r ay 20t h4 结 论采用统一的动态模型来描述间歇精馏塔的启动 过 程 , 从 而 能 很 好 地 描 述 塔 板 在 冷 、空 状 态 ( EM ) 、液体积累状态 (L A ) 和汽液平衡状态 ( VL E ) 的变化情况 . 实验结果验证了模型的有效性. 研究 结果表明 : 研究间歇精馏过程时 , 可以避免寻找伪 热状态时繁琐的尝试方法 ; 通过模型仿真 , 可以更 深刻地了解间歇精馏启动过程的动态特性 , 使缩短 间歇精馏过程启动时间 、减少能量消耗的优化操作 与控制成为可能.符 号 说 明Fig. 1 Temp erat u re in reb oileract t rayA———分别为有效塔板面积 、塔板面积 , m 2A ,·1218 ·化 工 学 报2002 年 11 月H ———焓 , J ·mol - 1 HFe———热焓损失 , J ·kg- 1HU ———塔板积液量 , molHU Fe ———塔板质量 , kg 上角标liq ———液相vap ———汽相 t r ay ———塔板下角标i ———组分j ──塔板R ef e rencesliqweirh , h———分别为塔板液位 、溢流堰高度 , mK ———汽液平衡常数 L ———液相流速 , mol ·s - 1 weirl———溢流堰长度 , mN K ———组分数 1Li P , G arcia A H , Wozny G , Reut er E. I n d . En g . Che m . R es . ,1998 , 37 ( 4) : 1341 —1350 J imenez L , Basualdo M , To selli L , Ro s a M . In : Pierucci S , ed. Proceedings of ESCA P E - 10 . I t aly : Elsevier , 2000 . 1153 —1158 Ruiz C A , Camero n I T , Gani R. Com p ut . Che m . En g n g . , 1988 , 12 ( 1) : 1 —14 Hango s K M , H allager L , Csaki Z S , Jo r gensen S B. In : Puigjaner L , Esp una A , eds. Co mp ut er - Orient ed Process Engineering. Amst erdam : Elsevier , 1991 . 87 —92 L öwe K. The o retische und Experi ment elle U nt ersuchungen üb er das p ———塔板压力 , Δ p dry ———干板压降 , T ———塔板温度 , PaPaK 2 3 V ———汽相流速 , mol ·s - 1vol ———摩尔体积 , m 3 ·mol - 1x ———液相摩尔分数 y ──汽相摩尔分数α, β, λ———常数因子ρ———密度 , kg ·m - 3η———塔板效率45Anfahren und die Prozessf uehrung Gekoppelt erDestillatio nskolo nnen : Technische U niversit ?t Berlin , 2001Energetisch dissert atio n und Stoff li ch . Berlin :附 录第 j t h塔板C o m po n ent mass balanced ( HU j x i , j )( A - 1)= V j - 1 y i , j - 1 + L j +1 x i , j +1 - V j y i , j - L j x i , jTotal mass balanced HU j( A - 2) = V j - 1 + L j +1 - V j - L jd tEnergy balanceFeliq Fed ( HU j H j + HU j H j )vap liq vap liq= V j - 1 H j - 1 + L j +1 H j +1 - V j H j - L j H j( A - 3)d tFro m no n - equilibrium to equilibriumbubbleoperati ony i , j = ηj k i , j ( T j , p j , x i , j , y i , j ) x i , j + ( 1 - ηj ) y i , j - 1N Kifp j≥ pt h en ( A - 4) ∑yi , j( A - 5)= 1i = 1N K- 1∑K i , j M iηj ( A - 6) = 1 + μ i = 1liq liq h j ρj T jbubbleelsey i , j y i , j = ( A - ( A - ( A - 7)8)9)operati onp j = pηj = 1Francis - weir - fo r mula fo r liquid f l owliqweir1 . 5h j - β h jliqweirliqweirif h j > βh jt h en L j = α l( A - 10)vol jβ·1219 ·第 53 卷 第 11 期王林等 : 间歇精馏塔启动过程的模型化elsewhereL j = 0( A -( A - 11)12)liq liq t rayh j = HU j vol j /AVapo r f l ow and p r essure dropdryΔp j t ray act vapvapif Δp j> 0 t h enelse where/ ρj ( A - 13) V j vol j / A=λ( A -( A - 14)15)V j = 0Δp dry =- p - ρliq gh liqp j j - 1 j j j中国溴产品生产出口基地宜兴市芳桥东方化工厂联系地址 : 江苏省宜兴市芳桥镇 (邮政编码 214264) 联 系 人 : 苏光明 (手机 013901535321) 传真 : 0510 - 7583694E - mail : suming @p u b lic1 . wx. js. cn电话 : 0510 - 7581290 , 7584055 , 7582286 , 7584056ht t p :/ / www . eastchemicals. co m溴乙烷99 % 1 ,3 - 二溴丁烷 98 % 溴辛烷 98 % α- 溴乙酸乙酯 99 % 2 ,3 - 二溴丁二酸 98 % 1 ,2 - 二溴乙烷 99 % 1 ,4 - 二溴丁烷 99 % 2 - 溴辛烷 98 % α- 溴乙酸丙酯 99 % α- 溴代 - γ- 丁内酯 99 % 四溴乙烷99 % 1 ,2 ,4 - 三溴丁烷 98 % 溴代异辛烷 98 % α- 溴丙酸 99 % 四丁基溴化铵 99 % 1 - 溴 - 2 - 氯乙烷 99 % 1 ,2 ,3 ,4 - 四溴丁烷 98 % 溴代十二烷 98 % α- 溴丙酸甲酯 99 % 四乙基溴化铵 99 % 溴丙烷 99 % 1 - 溴 - 2 - 甲基丁烷 98 % 溴代十四烷 98 % α- 溴丙酸乙酯 98 % 苄基三甲基溴化铵99 % 2 - 溴丙烷99 % 1 - 溴 - 3 - 甲基丁烷99 % 溴代十六烷98 % α- 溴代异丁酸 99 % 苄基三乙基溴化铵99 %1 ,2 - 二溴丙烷 98 %溴代异丁烷99 %溴代十八烷98 % α- 溴代异丁酸 甲酯99 % 乙酰溴 98 % 1 ,3 - 二溴丙烷 99 %溴代叔丁烷 98 %溴己烷 98 % α- 溴代异丁酸 乙酯98 %溴乙酰溴 98 % 1 ,2 ,3 - 三溴丙烷98 % 1 ,4 - 二氯丁烷99 % 溴代环己烷99 %α- 溴代异丁酸 叔丁酯99 %溴苯99 % 1 - 溴 - 3 - 氯丙烷 99 % 溴戊烷 98 % 1 ,6 - 二溴己烷 98 % α- 溴丁酸 99 % 溴仿 99 % 3 - 溴丙烯 99 % 2 - 溴戊烷98 % 2 ,5 - 二溴己烷 98 % α- 溴丁酸甲酯 99 % 溴化钠 98 % 3 - 溴丙炔 98 % 1 ,2 - 二溴戊烷 98 % 溴庚烷 98 % α- 溴丙酸乙酯 98 % 三溴化磷 99 % 1 - 氯丙烷99 % 1 ,5 - 二溴戊烷 98 % 2 - 溴庚烷 98 % β- 溴代乙基苯 98 % 氢溴酸48 %溴丁烷99 % 溴代异戊烷98 % 溴壬烷98 %2 - 溴代异戊酸 98 % 2 - 溴丁烷99 % 溴代环戊烷98 % 溴癸烷98 %2 - 溴代异戊酸 乙酯98 %2 ,3 - 丁二酮85 % 炔丙胺99 % α- 溴乙酸甲酯 99 % 2 ,3 - 二溴丙酸 98 %。

间歇精馏塔启动过程的模型化

间歇精馏塔启动过程的模型化

佚名

【期刊名称】《化工学报》

【年(卷),期】2002(53)11

【摘要】@@ 引言rn在以往的研究中,间歇精馏塔的模型大部分建立在平衡模型的基础上[1],系统初值的选取基于伪热初始状态,即每层塔板上有足够的积液量,塔板温度在泡点温度以上的汽液平衡状态.多数间歇精馏过程的仿真模拟软件中使用伪热状态作为初始状态[2],例如,HYSYS R(Hyprotech)、BATCHFRAC

TM(Aspentech)和CC-BATCH R (CHEMCAD).它们都是通过稳态和平衡计算为微分代数方程组提供了满足一致性要求的初始值.间歇精馏过程的一个特点就是精馏塔频繁地从冷状态启动,初始状态会因再沸器中每次料液的量、组成、组分的变化而不同,这给伪热初始状态的计算带来很多困难.

【总页数】5页(P1215-1219)

【正文语种】中文

【中图分类】TQ018;TQ028.31

【相关文献】

1.间歇精馏塔启动过程的流程模拟及混杂性分析 [J], 王林;LI PU;WOZNY

Güenter;王树青

2.间歇空调不同末端形式启动过程室内温变特性研究 [J], 李彦儒;王索;孟曦;丁珮;王梦伟;龙恩深

3.内部热耦合精馏塔的初步设计(Ⅰ)模型化和操作分析 [J], 刘兴高;钱积新

4.精馏塔的模型化及优化控制 [J], 章如峰;杨颖

5.一类间歇化工过程的热集成调度模型化研究 [J], 谢立;何星;张卫东;许晓鸣因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

间歇精馏塔概述信息间歇精馏单元操作模拟一个宽范围的精馏塔实际操作过程。

间歇精馏装置可以在真实的间歇模拟模式下运行,进料填加到沉淀釜中先期蒸馏,在不同的时间从贮料塔取出产品,或在半间歇模式下在蒸馏期间进料可以被填入,并在一定的时间间隔下从精馏塔或贮料塔中提取产品。

间歇精馏计算也可以是整体的进入稳态过程模拟。

装置构造自动为持续流动的物流提供隐含的贮料罐,这些物流随时间变化进入间歇装置。

同时由于循环操作,也考虑所有产品流(如在不同时间从贮料罐或在蒸馏时从精馏塔提出物流)的隐含罐。

持续流动物流产品来自被间歇循环时间分离的产品。

热力学系统间歇精馏的热力学系统的选择可以针对整个装置,也可以针对某一层塔板。

间歇精馏也允许使用电解质热力学方法。

详细信息有关间歇精馏单元操作的详细信息,见PRO/II Add-On Modules User’s Guide。

蒸馏器概述信息精馏塔单元操作可以用来模拟任何蒸馏和液-液抽提过程。

液-液抽提装置在本章的“液-液抽提精馏”部分进行叙述。

一个精馏塔至少应包括一个平衡级或理论塔板。

塔板应考虑与从每一塔板进入较高层塔板的蒸汽的连接问题。

在精馏塔模拟中塔板的数量是不被限制的。

蒸馏器可以模拟气/液、气/液/水或气/液/液平衡过程。

进料和产品精馏塔进料和产品是在PFT 主窗口建流程时输入的。

在精馏塔主数据输入窗口单击Column Feed and Product…按钮,打开Column Feed and Product 窗口。

在此窗口中可以添加和改变进料塔板数。

一个精馏塔的进料数是不限的。

用单选按钮选择进料闪蒸方式:Vapor and Liquid to be on the feed tray:此项为缺省。

Flash the feed adiabatically,vapor onto the tray above and liquid onto the tray.对于此选项,当进料塔板为精馏塔的最底层塔板时,蒸气被放在进料塔板上。

对于产品来说,产品类型、相数、塔板数的流量都在此窗口中输入。

一个蒸馏塔的产品数量是不限制的,产品从精馏塔的任何一层被提出。

产品类型包括:塔顶、塔底、固定抽取率、总抽取相和假想组分。

每一个精馏塔必须有一个从一号塔板流出的顶层产品以及从最高号塔板流出的底层产品。

Sure,Inside-Out(IO)和Enhanced (IO)算法可以有一个出自顶层(冷凝器)的倾析水产品。

Sure 算法也可以从任何塔板提取水。

对于气/液/液平衡过程,从精馏塔的任何层可以提取液相。

你必须为所有固定流量提取的产品提供摩尔流量、质量和液体体积单位。

还必须为顶层和底层产品提供估计值。

对全部提取的产品提供的流量均为估计值。

为了更好地收敛,顶部或底层流量应尽可能地精确。

你必须用Performance Specification(运行说明)顶部和底层产品设置所需的流量。

虚拟产物虚拟产物用于设置与精馏塔内部物流相符的物流,使之能用于流程计算。

在Column Feed and Product 窗口单击Pseudoproducts 按钮,出现Clumn Pseudoproduct 窗口,在此窗口中定义假想组分。

下列假想组分的类型是有效的:网状塔板液体和气体流动全抽出塔板液体和气体流动循环回流液体和气体旁流热虹吸再沸器进料和出料热虹吸再沸器物流只限于Inside-Out 算法。

精馏塔算法在精馏塔主数据输入窗口下拉表框中,选择计算方法。

可用的算法为:Inside-out,Sure,Chemdist,Liquid-Liquid,EnhanceIO,和Electrolytic。

关于精馏塔法的详细信息可参看在线帮助。

Inside-out:此法对许多蒸馏问题是一个首选算法,尤其是对碳氢化合物系统,这是因为其估算的速度和不灵敏性。

Sure:此算法用在精馏塔中多层塔板存在水的情况下。

Chemdist:用于非常不理想系统和VLLE 过程。

Liquid-Liquid:用于液-液抽提装置,见本章“液-液抽提精馏塔”的描述。

Enhance IO:此算法扩展了缺省的Inside-Out 算法。

并允许零流量、水倾析出任何塔板、全抽出塔板和循环回流。

Electrolytic:用于模拟非理想化的包括离子类的水电解蒸馏器。

参考PRO/II Add-On Modules’ Guide。

反应精馏塔中的反应能用Chemdist 或Liquit-Liquit 算法进行模拟,这些算法可以在精馏塔窗口Algorithm(算法)下拉表中找到。

在Column 窗口单击Reactions…按钮,出现Column-React Selection 窗口,在此窗口中输入相关数据。

在Column-React Selection 窗口你可以选择和修改精馏塔反应数据,指定阶梯式反应值,标明非压缩性组分,选择非活性催化剂,为用户添加的子程序或动力学程序作数据说明。

这里的反应数据的选择被限定对反应蒸馏和液-液抽提的模拟。

精馏塔反应的选择选择Include Reactions in Column Calculation 检查框,调整在反应数据定义的反应设置。

所有经Input/Reaction Data 定义的反应数据对精馏塔都是有效的。

反应数据可以在反应数据设置下拉表中进行选择,并且指定局部设置名称及描述。

然而,个别反应数据能够在反应定义窗口中单击Modify Data 按钮后进行调整。

你也能够为单独的塔板(或连续几个)选择反应设置,在Column Reaction 的下拉表中选择,并输入起始塔板号和结束塔板号。

注意:虽然能够调整精馏塔中局部反应数据,但起初在Reaction Data 部分设置的反应数据保持不变。

反应值用户可以在Reaction Selection 窗口中选择Column-Tray dffective Reaction Volumes 窗口,为每一步的反应、为气-液两相指定有效值。

为反应提供一个塔板数及其各自的值的表格。

这些表上的内容用于计算动态反应的流量。

非挥发催化剂能够选择没有挥发催化反应的组分,从Column-Reaction Selection 窗口选择进入Column-Non-Volatile Catalyst for Boiling Pot 窗口中指定的数量作为总量或分量。

非压缩性从Column-Reaction Selection 窗口选择Column-Non-Condensing Components 按钮进入Column-Non-Condensing Components 窗口,选定非压缩组分。

子程序/程序数据从Column-Reaction Selection 窗口单击Subroutine/Procedure Data 按钮,进入Column-user Subroutine and Procedure Data 窗口,你能够以整数、实数和补充数据的形式,指定做为用户添加的子程序和动态程序的数据。

参看本章“反应数据的程序数据”中有关这些模块数据需求的详细信息。

修改数据(反应数据)所有关于反应(在一个指定反应设置中)的数据都可以被修改,除反应化学算法之外。

这些算法可以在Column-Reaction Selection 窗口中通过单击Modify Data 按钮出现的Column-Reaction Selection 窗口中找到。

用户添加的子程序、程序和动态幂律表达式的反应的计算方法可以被修改。

对Kintetic,Equilibrium 或Conversion(动态、平衡或变化)其反应类型也可以被改变。

通过Enter Data 按钮出现的Addionnal Data 窗口中数据输入域的所有反应类型都可以被改变。

三种反应类型输入数据全部指令,详细内容请看本章的“反应数据”部分。

计算的相态在精馏塔数据输入主窗口的下拉表中,选择适当的相系统。

所有蒸馏算法缺省的气/液相系统。

Sure 和chemdist 算法也支持气/液/液系统。

另外,Sure 和Enhance IO 算法支持气/液/水三相系统,允许水在精馏塔的任何一层塔板中。

塔板数在精馏塔主数据输入窗口中输入模拟的塔板数。

每一个精馏塔至少应有两层塔板。

迭代次数在精馏塔数据输入主窗口的数据输入域,输入迭代次数。

迭代次数符合IO算法检测的外部循环数。

和其它算法检测的数。

当这些迭代次数都执行完毕,则出现不收敛的标记,精馏塔方程满足不了给定的误差。

IO 算法的缺省值是15 次,Sure 算法的缺省值是10 次,Chemdist 算法的缺省值是20。

压力分布图在精馏塔模拟中,必须定义每一层塔板的压力。

所有定义的塔板压力都将被计算。

在精馏塔数据输入主窗口单击Pressure Profile 按钮,出现Column Pressure profile 窗口,在此窗口中定义塔板压力。

在此窗口中,可以提供整个塔的压力,也可以选择单选按钮,逐层提供压力。

整个塔提供压力的方式,要求提供顶层压力和每层的压降或塔的总压降。

每层塔板的压降和整个塔的压降的缺省值为零。

所有塔板的压力来自提供压降的线性方程。

个别塔板压力由塔板的形式决定。

当提供的个别塔板压力表时,需要注意的是它必须包含顶层和底层的塔板。

由提供值的线性插值法来确定损失的压力。

这个方法对不规则压力分布的精馏塔定义压力分布很有用处,如炼油真空装置。

冷凝器冷凝器是一层塔板上的一个散热器。

在精馏塔主数据输入窗口单击Condenser...按钮,将出现定义冷凝器的Column Condenser 窗口。

从精馏塔冷凝器中出来的顶部产品与回流罐出来的产品一致。

所有类型冷凝器的压力都在此窗口提供。

选择冷凝器类型,按下与下列选项相应的单选按钮即可:Partial:这是一个平衡阶段冷凝器。

它可以有一个纯液体产品或纯气体产品,也可以不是。

纯液体产品(如果存在的话)被定义为从一层塔板“Fixed rate liquid draw(固定流量液体抽取)”。

冷凝器温度是平衡气体的露点。

可以在精馏塔/冷凝器窗口提供一个可选的冷凝器温度估计值。

也可以提供冷凝器压力和负荷。

Bubble Temperature:二号塔板气体被冷却至液相泡点,一部分产品回流到二号塔板,其余部分作为顶部流出产品被提取。

在Column Condenser 窗口为冷凝器温度提供一个可选的估计值。

也可以提供冷凝器压力和负荷。

Subcooled,Fixed Temperature:二号塔板的气体被冷却到泡点以下,这个温度是由此窗口定义的过冷的温度。

PRO/II 确定产品是过冷的,这标志着一个不收敛的条件与一个相应的诊断信息。

过冷的液体产品被指定为从精馏塔顶部流出的产品。