烧结余热发电现状及存在问题的分析

烧结不稳定对余热发电的影响及其解决方案

烧结不稳定对余热发电的影响及其解决方案摘要:烧结余热发电是一项将烧结废气余热资源转变为电力的节能技术。

该技术不产生额外的废气、废渣、粉尘和其他有害气体,能够有效提高烧结工序的能源利用效率。

当前国家能源紧缺、大力提倡生产过程的节能降耗的关键时期,烧结余热回收发电可以帮助钢铁企业实现节能降耗目标,同时也能为企业本身创造可观的经济效益。

关键词:烧结;余热发电;不稳定性;节能减排引言烧结余热有自身不稳定的特点,严重影响了发电机组稳定性、安全性及运行寿命。

针对烧结余热发电不稳定性对机组产生的影响做了分析和总结,并介绍了市场常用的解决方案,并分析了各方案的优缺点。

1烧结余热回收发电应用现状1.1造成的原因。

(1)运行工况波动影响。

烧结烟气量大,每吨烧结矿最终产生4000~6000m3烟气。

由于烧结料透气性的差异及铺料不均等原因,造成烧结烟气系统的阻力变化较大,最终导致烟气量变化大,变化幅度可高达40%以上。

同时,烧结混合料水分、燃料比、环冷机进料口温度等都影响了烟气整体热量的稳定。

由于烧结环冷机结构特性和运行特点,以及烧结生产设备大小、环境温度及湿度、生产组织及工艺调整、市场需求的波动等诸多因素的影响,导致了进入余热锅炉的烟气热量波动大,连续性差。

(2)漏风影响。

烧结环冷机排出的大量烟气,有含粉尘量大、有害气体多、湿度高等特点。

为防止烟气外溢造成环冷机场地内灰尘过大,甚至影响工人操作,环冷机烟罩通常微负压运行。

尽管加强密封,包括台车与烟罩间的密封、烟罩及烟囱的密封、环冷机头部受料点的密封等,烧结环冷机漏风还是高达40%~50%,漏风导致热辐射散热、热风外溢、吸冷风等问题,使烟气温度下降,使进入余热锅炉的烟气温度低且不稳定。

(3)频繁启停机影响。

生产过程中,各类生产性热停,如堵料、生产性皮带跑偏等生产线短时检修,造成机组被迫频繁停机,严重影响了蒸汽生产的稳定性。

烧结机时常需要检修,根据某厂实际操作经验,单台烧结机平均一个月停5、5次。

2024年余热发电市场分析现状

余热发电市场分析现状1. 引言余热发电是一种利用工业生产过程中的余热,通过发电机转化为电能的技术。

近年来,随着能源消耗和环境污染的日益加剧,余热发电作为一种清洁高效的能源利用手段备受关注。

本文将对余热发电市场的现状进行分析,并探讨其发展前景。

2. 余热发电市场规模与增长趋势据统计数据显示,全球余热发电市场规模自2010年以来持续增长。

截至2020年,全球余热发电市场规模已超过100亿美元,并有望在未来几年内进一步增长。

亚太地区是全球余热发电市场的主要增长动力,其中中国以其庞大的工业生产和亟需解决能源问题的背景成为全球最大的余热发电市场。

3. 余热发电市场的现状3.1 技术发展在余热发电技术方面,传统的蒸汽余热发电技术仍然占据主导地位,但逐渐出现了新型技术的应用。

例如,有机朗肯循环(ORC)技术和热电联供(CHP)技术已经在一些工业领域得到应用,并取得了良好的效果。

此外,新型材料和热交换技术的不断应用也推动了余热发电技术的进一步发展。

3.2 市场驱动因素余热发电市场的发展受到多方面因素的驱动。

首先,能源需求的增长以及对能源安全和环境保护的要求推动了余热发电的发展。

其次,各国政府出台的能源政策和环保政策为余热发电的发展提供了支持。

此外,技术进步和成本的降低也促使了余热发电市场的快速增长。

3.3 面临的挑战尽管余热发电市场发展迅速,但仍然面临一些挑战。

首先,技术成熟度不足和高投资成本限制了余热发电技术的应用范围。

其次,缺乏相关政策和法规的支持使得一些潜在的余热发电项目无法得到有效推进。

此外,一些工业企业对余热发电技术的接受度仍然较低。

4. 余热发电市场的未来发展4.1 市场前景展望未来,余热发电市场有望继续保持快速增长的势头。

一方面,随着技术的不断改进和成本的降低,余热发电将逐渐成为工业企业的标配设施。

另一方面,能源需求的增长和环境保护的要求将进一步推动余热发电市场的发展。

4.2 发展趋势未来余热发电市场的发展将呈现以下几个趋势。

烧结过程余热利用现状及趋势

烧结过程余热利用现状及趋势XXX(单位,地址,邮编)摘要:烧结过程中难以避免会产生大量余热,本文从余热产生的各个方面阐述了余热利用的现状方案以余热利用面临的问题,总结了余热利用的趋势。

关键字:烧结余热利用节能减排1、前言节能减排是钢铁企业生产发展过程中重大的战略任务之一。

在长流程的钢铁联合企业的生产流程中,烧结工序生产过程中的能耗约占总能耗的10%-12%,仅次于炼铁工序。

[1]烧结余热利用是指将烧结生产工序中产生的废弃热量加以回收再利用的技术,主要分两部分:一是占带入热量约24%的烧结烟气显热,随着物理化学反应的进行,烧结烟气温度、成分不断变化,当烧结进行到最后烟气温度明显上升,机尾风箱高温段排出的废气温度可达300~400℃;二是占烧结过程带入总热量约45%的烧结矿显热,在烧结工序生产中,有近50%热能以烧结机烟气和冷却机废气的显热形式排人大气。

在当前各种原燃料紧缺的情况下,如何提高余能利用率已经成为钢铁生产节能降耗的重要课题。

目前对烧结过程中的余热利用,主要可以概括为两类:(1)烟道废气余热的利用;(2)冷却废气余热利用。

2、烟道废气余热利用现状烧结机烟气水分含量大,含有大量的粉尘、且含有SO2,等多种有害气体,烧结主抽风烟道总管内的烟气温度在100~160,余热难以回收,一般的烧结机烧结烟气经除尘后直接排人大气。

但是从烧结机点火器起沿着烧结机台车运行方向,各个抽风烟箱内的烟气温度不同且逐步升高,360 m2、400m2、500m2烧结机尾部6个烟箱内烟气温度为300~450℃(最高达495 ℃)。

[1]安钢400m2烧结主抽烟道废气温度针对此部分热资源的回收,有两种方式可以借鉴:一是采用热管技术,将热管换热器置于烧结主抽尾部烟道区域,由于受到技术和空间的限制,此技术对烧结主抽尾部烟气的热量利用不彻底,同时高密度布置热管阻力大,会减少主抽风量,进而影响烧结工艺的生产;二是设置余热锅炉,将烧结主抽尾部烟气引出来,通过余热锅炉换热后再送回主抽烟道,此技术可确保烧结主抽尾部烟道压力及风量,不影响烧结生产过程,同时相对于热管技术而言,此技术对烧结主抽尾部烟气的余热资源利用更彻底。

浅谈韶钢烧结余热发电运行现状

浅谈韶钢烧结余热发电运行现状文章简要说明了韶钢烧结环冷机余热发电技术的原理与基本工艺,分析了韶钢烧结环冷机废气余热利用过程中存在的问题以及改进的方向。

标签:烧结余热;环冷机;烟气余热;余热回收;余热发电;改进方向1 烧结余热发电技术在韶钢的应用现状1.1 韶钢烧结余热发电项目建设背景韶钢原有5号和6号烧结机均为360m2,设计烧结矿年产量均为370万吨;其中5号烧结机2005年2月建成投产,6号烧结机2008年2月建成投产,2台烧结机均没有建设环冷机烟气余热回收装置。

2010年韶钢为满足节能减排需要,利用当时国内较成熟的技术水平,对烧结厂环冷机烟气进行余热回收利用技术改造,以回收5号和6号烧结环冷机的烟气余热进行发电。

1.2 烧结环冷机余热发电原理与基本工艺烧结矿在环冷机上通过鼓风进行冷却,底部鼓入的冷风在穿过热的烧结矿层时与热烧结矿进行换热,产生大量的高温废气。

将这些高温的废气通过引风机引入锅炉,加热锅炉内的水产生蒸汽,蒸汽推动汽轮机转动带动发电机发电。

烧结余热发电工艺流程由三部分组成:烟气系统、锅炉系统、汽轮机及发电机系统。

烟气回收系统主要由烟囱、烟气引出管、烟气流量控制阀和烟筒的对空排气阀构成,主要功能是利用锅炉引风机产生的负压将带冷机烟罩内温度较高的烟气引到锅炉内,同时避免外界的冷风进入锅炉。

锅炉系统是余热回收的核心,在锅炉受热面上,高温烟气将热量逐级传递给受热面内的工质(水或者蒸汽)生成过热蒸汽。

汽轮机及发电机系统将过热蒸汽携带的能量转化成电能,最终完成烟气余热能向电能的转化。

韶钢烧结环冷机余热发电工艺流程如图1所示。

1.3 韶钢烧结余热发电的运行模式烧结余热热源具有整体品质低、废气温度波动大和连续性差的特点。

其中废气温度波动大和热源连续性差是当前技术条件下,烧结余热发电技术应用的最大难点。

另外,如何有效的提高系统的回收效率,尽可能多的提高吨矿发电量也是烧结厂所关心的。

韶钢烧结余热发电系统结合本厂生产工艺特点,采用“二炉带一机”的配置模式:配有二台双压余热锅炉(型号:QC360(410)/400(285)-47(20)-2.45(0.78)/375(225))和一台25MW补汽式凝汽机组(型号:BN25-1.96/0.49)。

烧结余热发电技术应用难点及解决方法

烧结余热发电技术应用难点及解决方法1.1烧结余热发电技术应用难点由余热锅炉、汽轮机和发电机组成的余热发电机组对热源有一定的要求,除要求废气具有一定的数量和品质外更要求废气的温度要稳定。

一般来讲,汽轮机允许的蒸汽温度波动范围在额定温度的,烟气温度的波动应该保持在设计参数30% 以内。

烧结余热热源具有整体品质低、废气温度波动大和连续性差的特点[18]。

(1)烧结余热热源的稳定性烧结生产中,随着烧结矿在烧结机上的烧成情况不同,其冷却过程中产生的废气温度也不同。

烧结矿欠烧时,冷却过程中产生的废气温度高;过烧时,冷却过程产生的废气温度低[18]。

废气温度波动大和热源连续性差是当前技术条件下,烧结余热发电技术应用的最大难点。

汽轮机发电机组对热源的稳定性要求较高,温度波动大直接威胁机组的安全运行。

废气温度过高,会大大缩短锅炉的使用寿命,甚至威胁汽轮机的安全运行;废气温度过低,蒸汽温度将无法保证,过低的蒸汽温度亦将威胁汽轮机的安全运行,并且当温度低至汽轮机进汽参数的下限而不能及时恢复时,机组将被迫停机。

(2)烧结余热热源的连续性烧结余热主要来自热烧结矿所携带的物理显热,只有当烟气回收段连续不断的有烧结矿通过时,烧结余热才能成为一种连续的热源。

若烧结矿物流中断,整个余热回收系统的热源也就中断了。

在烧结生产中由于设备运行的不稳定性,短时间的停机很难避免,烧结矿物流的中断是经常出现的情况,所以烧结余热热源的连续性难以保证[16]。

热源的中断很容易导致机组的频繁解列,从而严重影响发电量和热力设备的寿命。

因此,利用烧结余热进行发电,必须解决烟气温度大幅度波动的问题。

(3)烧结余热热源的品质烧结余热热源品质整体较低,低温部分所占比例大。

随着烧结矿冷却过程的进行,带冷机烟囱排出的废气温度逐渐降低,烟气温度从450℃逐渐降低到150 ℃以下。

高温部分温度在300~ 450 ℃之间,根据测量结果,这部分废气占整个废气量的30% ~ 40% ;低于300℃的废气量占所有冷却废气量的60% 以上。

2023年余热回收利用行业市场分析现状

2023年余热回收利用行业市场分析现状余热回收利用行业作为一个节能环保的新兴产业,在当前国家倡导绿色发展和低碳经济的背景下,呈现出不断增长的趋势。

本文将对余热回收利用行业的市场现状进行分析,包括市场规模、发展趋势、亮点以及存在的问题与挑战。

一、市场规模余热回收利用行业是为了减少工业生产中产生的废热而进行的节能措施,其市场规模主要受制造业和能源行业的需求影响。

根据数据显示,2019年中国制造业废热资源总量达到3.8亿吉焦,而能源行业废热资源总量超过1亿吉焦。

这些大量的废热资源如果能够得到有效回收利用,将可以为企业节能降耗,提高能源利用效率,具有很大的经济和环境效益。

二、发展趋势1. 技术创新推动行业发展。

随着科技的进步和创新,余热回收利用技术不断提升,涌现出一批高效节能的新型设备和系统。

比如,采用烟气余热回收技术可以将高温烟气中的废热转化为有用热能,提高燃煤电厂的能源利用效率;采用膜分离技术可以将工业废水中的热能回收,实现水泵节能。

2. 政策支持助力行业发展。

国家对节能减排的政策支持力度不断加大,鼓励企业进行余热回收利用,促进绿色发展。

比如,国家发改委发布的《节能与新能源汽车产业发展“十三五”规划》提出,到2020年废热发电项目规模将达到1500万千瓦,废热利用率达到65%以上。

三、市场亮点1. 市场潜力巨大。

中国制造业废热资源总量庞大,但利用率不高,还有很大的提升空间。

据统计,目前国内废热回收利用率仅为30%,与国外发达国家相比还有很大差距,所以行业发展潜力巨大。

2. 企业节能降耗的需求。

随着国家对节能减排的要求越来越高,企业对能源的需求也在不断上升。

余热回收利用可以有效降低企业的能源消耗,减少企业的环境污染,所以受到越来越多企业的关注和需求。

四、存在的问题与挑战1. 技术水平不高。

目前国内余热回收利用技术仍然存在一定的局限性,与国外先进水平相比差距较大。

企业在进行余热回收利用时需要依赖进口设备和技术,造成了一定的制约。

烧结厂余热发电工作总结

烧结厂余热发电工作总结

烧结厂是钢铁行业的重要组成部分,而余热发电则是一种节能环保的发电方式。

烧结厂余热发电工作的总结,不仅可以总结过去的工作经验,也可以为未来的发展提供指导和借鉴。

在这篇文章中,我们将对烧结厂余热发电工作进行总结和分析。

首先,烧结厂余热发电工作的总结需要对过去的工作进行回顾和评估。

我们需

要对余热发电设备的运行情况、发电效率、发电量、设备维护情况等进行详细的分析,找出存在的问题和不足之处。

同时,也需要对过去的工作成果进行总结,看看哪些方面取得了成功和进展,以及取得的经验和教训。

其次,烧结厂余热发电工作的总结还需要对未来的发展进行规划和展望。

我们

需要结合当前的市场需求和技术趋势,对余热发电的发展方向和重点进行分析和研究,制定合理的发展规划和目标。

同时,也需要对设备更新和改造、技术创新和人才培养等方面进行规划,为未来的发展提供有力支持。

最后,烧结厂余热发电工作的总结还需要对未来工作进行具体的措施和计划。

我们需要制定详细的工作计划和时间表,明确各项工作的责任人和具体任务,确保工作的顺利进行和落实。

同时,也需要对工作中可能遇到的问题和挑战进行预测和应对措施的制定,确保工作的顺利进行。

总的来说,烧结厂余热发电工作的总结是对过去工作的总结和评估,也是对未

来发展的规划和展望,更是对未来工作的具体措施和计划。

通过这样的总结,我们可以更好地指导和推动烧结厂余热发电工作的发展,为钢铁行业的节能环保做出更大的贡献。

余热发电行业市场分析

余热发电行业市场分析余热发电是一种能够充分利用工业生产过程中产生的余热资源,将余热转化为电能的新型能源产业。

随着人们对能源效率的要求越来越高,余热发电作为一种节能环保的技术,正在逐渐受到关注和推广。

以下是对余热发电行业市场的分析。

一、市场背景1.能源危机和环境污染问题日益突出,迫切需要节能减排。

2.工业生产中产生的大量余热未被合理利用,造成资源浪费。

3.国家政府出台了一系列扶持政策,鼓励余热发电的发展。

二、市场规模1.目前我国工业产权约占全球30%,工业余热资源巨大,巨大的市场潜力。

2.目前我国余热发电的装机容量较小,市场需求较大。

3.根据国家能源局的规划,2025年余热发电装机容量将达到20GW。

三、市场竞争1.行业竞争程度不高,市场上主要是小规模和中小企业。

2.同质化现象较为严重,技术开发能力有限。

3.客户对价格敏感度较高,价格战加剧。

四、市场机遇1.我国推行绿色发展,减少能源浪费,余热发电正好符合国家政策导向。

2.随着技术的进步和成本的下降,余热发电设备将更加普及,市场机遇巨大。

3.余热发电技术的发展可以转移部分能源需求,缓解能源供需紧张的状况。

五、市场挑战1.目前余热发电技术仍存在一定难题,如余热资源的采集和利用技术、系统稳定性等问题。

2.余热发电设备的高成本是制约其发展的重要因素之一3.行业的发展受到政策支持的影响较大,政策环境的不稳定性增加了市场发展的不确定性。

六、市场趋势1.随着我国工业化进程的加快,余热发电行业将迎来发展的黄金期。

2.技术进步和成本降低将推动余热发电设备的应用扩大。

3.行业将向规模化和集约化方向发展,形成行业集中度。

七、发展建议1.加大技术研发力度,推动余热发电技术的创新和进步。

2.加强行业合作,提高行业整体的规模经济效益。

3.完善配套政策体系,推动余热发电行业的可持续发展。

4.增强市场宣传力度,提高用户对余热发电的认知度和接受度。

综上所述,余热发电作为一种节能环保的技术,具有巨大的市场潜力和发展前景。

烧结余热发电降低原因分析与改进

烧结余热发电降低原因分析与改进摘要:本文主要介绍了烧结余热发电量降低的实际情况,并对影响余热回收利用的主要因素进行分析,找出了发电量降低的原因,根据分析结果制定了针对性控制措施,通过相应的技术改造、工艺控制和设备改进,使问题得到解决,余热发电量明显提升。

关键词:烧结;余热发电;分析;改进1 前言烧结余热发电技术是降低烧结工序能耗、提高能源利用效率,增加企业经济效益的一项重要途径。

我公司有180m2和265m2带式烧结机各一台,余热回收发电系统于2012年9月投入运行,经过设备调试和摸索总结,发电量不断提升,2013年11月份达到最高值17.22万kWh,但自12月份起发电量明显下降,为了尽快找出原因使发电量恢复正常,我们对相关数据和因素进行分析,找出了主要原因和解决办法。

2 烧结余热发电基本原理烧结余热发电大致分为三个系统:烟气回收循环系统、锅炉系统、汽轮机发电系统。

基本原理为烧结矿在环冷机由底部鼓风穿过烧结矿层产生高温度气体,将高温度气体导入余热锅炉,锅炉中的水加热产生蒸汽,蒸汽带动汽轮机转动发电机发电,所以余热电站对蒸汽品质要求较高,热量必须连续稳定,热量带来的蒸汽量多,从而带动汽轮机发电也就越多。

3 根据烧结余热发电原理,影响发电量的主要因素有余热温度、烧结机日历作业率、停机次数等,要找出影响因素就必须从这几个方面进行分析改进。

3.1 发电参数变化趋势分析2013年9月份-2014年1月份原始数据进行统计对比如下:数据显示锅炉入口温度变化明显,呈先升再降趋势,11月份温度最高对应发电量也最高,温度变化趋势与发电量趋势一致,说明烧结余热温度是造成发电量下降的主要因素。

3.2 烧结过程参数对比烧结过程参数变化:180带烧落料口温度11月份平均3469.03℃,12月份平均358.93℃,1,月份平均325.04℃,呈逐月下降趋势,平均煤气流量、抽风机废气流量数据是逐月升高的;265带烧11月份点火煤气压力最高,点火煤气流量最低,预热后煤气温度和空气温度最高,有利于烧结过程和烧结终点稳定,这些对余热发电是有利的因素。

烧结余热利用现状和趋势

我国烧结余热利用现状及趋势摘要:我国烧结余热回收利用率与日本等先进国家相比有很大差距,为此国家制定烧结余热回收相关标准和给予经济政策支持非常重要。

分析了国内烧结余热利用现状及其回收方法,并把余热回收发电作为未来发展的方向。

关键词:烧结余热利用;现状;趋势前言钢铁企业烧结工序的能耗仅次于炼铁工序,·一般为钢铁企业总能耗的10%一20%。

我国烧结工序的能耗与先进国家相比有较大差距。

在烧结工序总能耗中。

有近50%的热能转化为烧结机烟气和冷却机废气的显热排人大气,既浪费了热能又污染了环境¨J。

据热平衡测试数据表明。

烧结机的热收人中烧结矿显热占28.2%、废气显热占31.8%。

可见,烧结厂余热回收的重点为烧结废(烟)气余热和烧结矿(产品)显热回收。

烧结余热也是目前我国低温余热资源应用的重点。

我国烧结工序余热利用率还不足30%,与发达国家相比差距非常大,每吨烧结矿的平均能耗要高20kgce,由此可见,我国钢铁企业烧结工序的节能潜力很大。

钢铁工业是国民经济的重要基础产业,是国家经济水平和综合国力的重要标志。

我国己成为世界钢铁生产大国。

2008年全国的钢产量首次突破5亿t,达到了创记录的5.02亿t,钢铁产量连续12年保持世界第一,并且遥遥领先于其他国家。

同时,钢铁产业作为一个高耗能、高污染的产业,也是节能减排的重点对象之一。

多年以来,国内外对烧结余热的回收利用进行了大量的研究。

烧结过程中可供利用的余热占钢铁厂总热耗的12%,其中烧结矿的余热占8%;烧结废气余热占4%;而冷却机废气和烧结烟气的显热约占烧结过程全部热支出的50%。

若能把这些气体的余热加以利用,无疑是烧结节能的重要途径和发展趋势。

据统计,日本新日铁公司余热回收率已达92%以上,能耗费用占产品成本的14%。

我国先进企业,如宝钢余热余能回收率为68%,其能源费用占产品成本的21.3%;邯郸钢铁公司能源费用占成本的26.55%。

而大多数钢铁企业余热余能回收率低于50%,能源费用占产品成本30%以上。

烧结厂余热发电工作总结

烧结厂余热发电工作总结

烧结厂作为钢铁生产过程中不可或缺的环节,其产生的大量余热一直是一个难题。

然而,通过余热发电技术的应用,烧结厂的余热得以有效利用,实现了资源的最大化利用,同时也为环保事业做出了贡献。

在过去的一段时间里,我们烧结厂积极引进余热发电技术,并将其应用于生产中。

通过余热发电设备的安装和调试,我们成功地将烧结过程中产生的余热转化为电能,实现了能源的再生利用。

这不仅为企业节约了大量的能源成本,也为降低排放、减少环境污染做出了积极的贡献。

在余热发电工作中,我们也遇到了一些挑战和困难。

首先是技术方面的挑战,余热发电技术相对较新,需要我们不断学习和改进。

其次是设备运行的稳定性和维护保养的问题,需要我们加强设备管理和维护工作,确保设备的正常运行。

最后是人员的培训和意识的提升,需要我们不断加强员工的技术培训和环保意识的宣传,使每个员工都能够积极参与到余热发电工作中来。

通过不懈努力,我们取得了一定的成绩。

余热发电工作不仅为企业节约了大量的能源成本,也为环境保护事业做出了积极的贡献。

同时,我们也意识到余热发电工作还有很大的提升空间,需要我们继续努力,不断改进技术,提高设备运行稳定性,加强人员培训和意识提升,为实现绿色发展、可持续发展做出更大的贡献。

总之,烧结厂余热发电工作是一项具有重要意义的工作。

通过不断的努力和改进,我们相信余热发电工作一定能够取得更大的成绩,为企业的可持续发展和环保事业做出更大的贡献。

关于烧结余热发电分析和优化思路

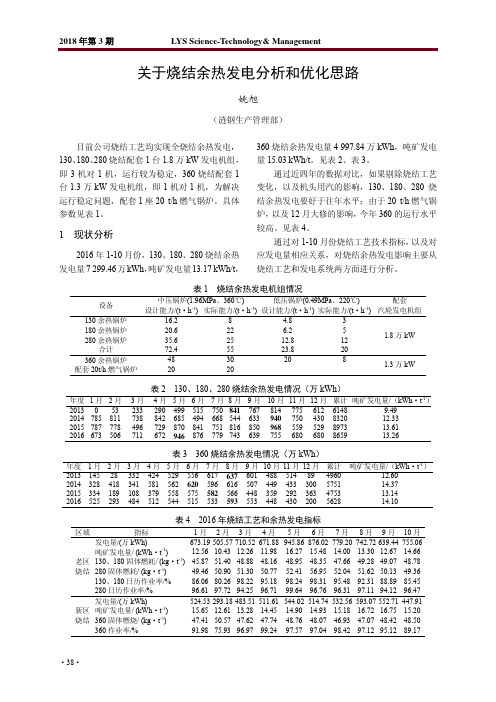

关于烧结余热发电分析和优化思路姚旭(涟钢生产管理部)目前公司烧结工艺均实现全烧结余热发电,130、180、280烧结配套1台1.8万kW 发电机组,即3机对1机,运行较为稳定,360烧结配套1台1.3万kW 发电机组,即1机对1机,为解决运行稳定问题,配套1座20 t/h 燃气锅炉。

具体参数见表1。

1 现状分析2016年1-10月份,130、180、280烧结余热发电量7 299.46万kWh ,吨矿发电量13.17 kWh/t ,360烧结余热发电量4 997.84万kWh ,吨矿发电量15.03 kWh/t 。

见表2、表3。

通过近四年的数据对比,如果剔除烧结工艺变化,以及机头用汽的影响,130、180、280烧结余热发电要好于往年水平;由于20 t/h 燃气锅炉,以及12月大修的影响,今年360的运行水平较高。

见表4。

通过对1-10月份烧结工艺技术指标,以及对应发电量相应关系,对烧结余热发电影响主要从烧结工艺和发电系统两方面进行分析。

表1 烧结余热发电机组情况设备中压锅炉(1.96MPa 、360℃) 低压锅炉(0.49MPa 、220℃) 配套汽轮发电机组设计能力/(t ·h -1) 实际能力/(t ·h -1)设计能力/(t ·h -1)实际能力/(t ·h -1) 130余热锅炉16.2 8 4.8 3 1.8万kW180余热锅炉20.6 22 6.2 5 280余热锅炉35.6 25 12.8 12 合计72.4 55 23.8 20 360余热锅炉48 30 20 8 1.3万kW配套20t/h 燃气锅炉20 20 表2 130、180、280烧结余热发电情况(万kWh )年度 1月 2月 3月 4月 5月 6月 7月8月9月10月11月12月累计吨矿发电量/(kWh ·t -1)2013 0 53 233 290 499 515 75084176781477561261489.49 2014 785 811 738 842 685 494 668544633940750430832012.33 2015 787 778 496 729 870 841 751816850968559529897313.61 2016 673 506 711 672 946 876 779743639755680680865913.26表3 360烧结余热发电情况(万kWh )年度 1月 2月 3月 4月 5月 6月 7月8月9月10月11月12月累计吨矿发电量/(kWh ·t -1)2013 145 28 332 424 529 556 61763760148851489496012.60 2014 328 418 341 581 562 620 596616507449433300575114.37 2015 334 189 108 379 558 575 582566448359292363475313.14 2016 525 293 484 512 544 515 533593553448430200562814.10表4 2016年烧结工艺和余热发电指标区域指标1月2月3月4月5月6月7月8月 9月 10月老区烧结发电量/(万kWh)673.19 505.57 710.52 671.88 945.86 876.02 779.20 742.72 639.44 755.06 吨矿发电量/ (kWh ·t -1)12.56 10.43 12.26 11.98 16.27 15.48 14.00 13.30 12.67 14.66 130、180固体燃耗/ (kg ·t -1) 45.87 51.40 48.88 48.16 48.95 48.35 47.66 49.28 49.07 48.78 280固体燃耗/ (kg ·t -1) 49.46 50.90 51.30 50.77 52.41 56.95 52.04 51.62 50.13 49.36 130、180日历作业率/% 86.06 80.26 98.22 95.18 98.24 98.31 95.48 92.31 88.89 85.45 280日历作业率/% 96.61 97.72 94.25 96.71 99.64 96.76 96.31 97.11 94.12 96.47 新区 烧结发电量/(万kWh)524.53293.18483.51511.61544.02514.74532.56 593.07 552.71 447.91吨矿发电量/ (kWh ·t -1) 15.65 12.61 13.28 14.45 14.90 14.93 15.18 16.72 16.75 15.20 360固体燃烧/ (kg ·t -1) 47.41 50.57 47.62 47.74 48.76 48.07 46.93 47.07 48.42 48.50 360作业率/%91.98 75.93 96.97 99.24 97.57 97.04 98.42 97.12 95.12 89.171.1 烧结工艺 1.1.1 料重变化2016年,公司为保烧结矿质量,对烧结工艺进行了较大调整,主要变化是烧结料重较往年进行下调,130、180、280烧结基本维持在500 t/h ,360烧结维持在700 t/h ,导致烧结矿蓄热量下降。

刍议分析烧结机烟气余热利用存在的问题与策略

刍议分析烧结机烟气余热利用存在的问题与策略摘要:随着人们环保意识的普遍提高,大家也越来越关注烧结机烟气余热的回收利用,但是就目前而言,我国在这一方面尚存在一些不足之处,与国外的回收工艺有着很大的差距。

本文就烧结余热回收环节为主要研究对象,并且详细阐述这些不足之处,并且提出针对性的建议,希望能够有利于我国各大工矿企业能够加以借鉴,为更好的利用好烧结机余热做出贡献。

关键词:烧结机;烟气余热;回收众所周知,钢铁企业烧结工序需要巨大的能耗,通常都能够占到总能耗的10%-20%,仅次于炼铁工序。

而在烧结工序总能耗中,大约有百分之五十的热能会直接转化为烧结机烟气与冷却机废气的排放,这样不但是对热能的严重浪费,还会污染周边环境。

拒不完全数据显示,烧结机的热收入中烧结矿显热所占比率已经超过28%,而废气显热超过30%。

由此可见烧结厂余热回收的重点在于烧结废气余热与烧结矿显热回收。

但是这里面有一个比较刺眼的数据是,我国烧结工序余热利用率还不到百分之三十,这与国外发达国家相比差距非常明显,几乎每吨烧结矿的均耗要搞20kgce,由此可见,我国钢铁企业的烧结工序还有非常大的潜力可挖。

1目前烧结机烟气余热的利用方式1.1烧结余热是如何产生的1.1.1冷却机废气在烧结工序中,这些直接与烧结矿换热的空气会通过之前冷却机上方的多个排气管道排放出去。

经过多次实验数据表明,烧结矿进入冷却器的时候实测温度达到750摄氏度,而且在烧结过程中客公里用的余热已经超过钢铁厂总热耗的百分之十二,其中烧结矿的余热为百分之八,烧结废气余热达到百分之四。

除此之外,冷却机废气与烧结烟气的显热会占到全部热支出的一半。

假如可以充分利用这些气体的余热,将会大大的节省能源。

1.1.2烧结机废气众所周知,烧结机烟道排放出来的烟气温度是很低的,余热热源质量也比较低,通常都是处于100度到160度之间,而且有害气体多,粉尘含量大,腐蚀性强,回收起来也非常麻烦。

但是温度分布通常是一个逐渐升温,一直到机尾才会降温的过程,因此我们完全可以回收利用那几个尾部那几个高温风箱内部的烟气余热,最典型的例子莫过于福建三钢了,如图1所示。

余热发电生产中常见问题及解决方案总结

余热发电生产中常见问题及解决方案总结余热发电生产中常见问题及解决方案总结余热发电是指将工业生产过程中产生的废气、废水、废热等能量进行回收,转化为电能,实现能量的再利用。

采用余热发电技术可以有效降低企业的能耗成本,提高工业生产的资源利用率。

然而,在余热发电生产过程中,常常会遇到各种问题。

本文总结了余热发电生产中常见的问题及解决方案,希望能给相关企业提供一些参考。

一、设备老化在余热发电系统运行的过程中,设备难免会出现老化现象,如管道堵塞、机器磨损等。

设备老化会影响余热转化为电能的效率,同时也会增加设备维修和更换的成本。

解决方案:设备老化是不可避免的,但企业可以采取一些措施来减缓设备老化的速度,如强化设备的检修和保养工作,以及及时更换设备中磨损严重的部分。

此外,企业还可以选择使用换热器等新技术,来提高设备的使用寿命和效率。

二、能量损失余热转化为电能的过程中,会有一部分能量损失,如热能传递过程中的散热、管道摩擦损失等。

能量损失也会影响余热发电系统的效率。

解决方案:为了降低能量损失,企业可以采用一些节能技术,如加装隔热材料、增加流体的流速等,来减少能量损失。

另外,企业还可以适当提高余热发电系的温度等级,以提高系统的效率。

三、安全隐患余热发电生产涉及到高温、高压等危险因素,如果操作不当,容易造成安全事故。

解决方案:为保障生产安全,企业应制定完善的安全管理制度,强化安全培训、考核等工作,保障员工的身体安全。

同时,企业还应定期检查设备的安全性能,确保设备的运行安全。

四、产能提升在进行余热发电生产的过程中,如何提高系统的产能是一个重要的问题。

相对应的,提升产能对于企业来说,也意味着能够获得更多的收益。

解决方案:企业可以采用一些技术措施,如优化系统的结构设计、提高余热的转换效率等,来提升系统的产能。

此外,企业也可以加强设备的质量控制、提高维护保养的水平等,来确保系统的正常运行,进而提高产能。

五、噪音污染余热发电生产涉及到噪音污染问题。

烧结厂余热发电工作总结

烧结厂余热发电工作总结

近年来,随着环保意识的增强和能源资源的日益紧缺,烧结厂余热发电成为了

烧结行业的一项重要工作。

通过有效利用烧结厂的余热,不仅可以减少能源的浪费,还可以为企业带来可观的经济效益。

在过去的一段时间里,我们烧结厂的余热发电工作取得了一定的成绩,现在我将对这项工作进行总结,以期能够更好地指导今后的工作。

首先,我们对烧结厂的余热进行了充分的调研和分析,确保了余热发电项目的

可行性。

在此基础上,我们进行了设备的更新和升级,采用了先进的余热发电技术,提高了发电效率和稳定性。

同时,我们也加强了对余热发电设备的日常维护和管理,确保设备的正常运行。

其次,我们注重了余热发电工作的技术创新和人才培养。

我们不断引进新的技

术和设备,提高了余热发电的效率和环保指标。

同时,我们也加强了员工的培训和学习,提高了他们的技术水平和工作能力,为余热发电工作提供了坚实的人才保障。

最后,我们还注重了与相关部门和企业的合作和交流。

我们与电力部门和环保

部门保持了密切的沟通和合作,共同推动了余热发电工作的进展。

我们还积极参与了行业内的交流和合作活动,学习了其他企业的先进经验和做法,为我厂的余热发电工作提供了宝贵的借鉴和参考。

总的来说,烧结厂余热发电工作是一项重要的工作,我们需要不断地进行技术

创新和管理创新,提高发电效率和经济效益,为企业的可持续发展作出更大的贡献。

我们相信,在全体员工的共同努力下,我厂的余热发电工作一定会取得更大的成绩,为我厂的发展注入新的动力。

2023年余热发电行业市场分析现状

2023年余热发电行业市场分析现状余热发电是指通过回收工业生产过程中产生的余热,转化为电能的一种方式。

它的发展对于节约能源、减少环境污染、提高工业效益具有重要意义。

下面对余热发电行业的市场分析现状进行详细分析。

首先,余热发电行业市场的发展态势。

在国家能源政策的推动下,我国余热发电行业发展迅速。

据统计,截至2019年底,全国共有余热发电项目近3000个,装机容量达到5400万千瓦。

同时,国家还出台了一系列支持政策,如给予余热发电项目补贴、提供贷款优惠等,进一步促进了行业的发展。

随着国家对于环境保护和能源利用的要求越来越高,余热发电行业有望迎来更好的发展机遇。

其次,余热发电行业的市场规模扩大。

随着工业化进程的加快,工业生产过程中产生的余热规模不断扩大。

根据数据预测,我国工业生产过程中的余热资源在7000万千瓦以上。

目前,我国余热发电装机容量还只占余热资源总量的一小部分,说明余热发电行业仍存在巨大的发展空间。

尤其是在一些高耗能产业,如钢铁、化工、电力等领域,余热发电的利用率相对较低,可以通过技术改造和政策扶持,进一步提高余热发电的市场规模。

再次,余热发电行业的技术水平提升。

近年来,我国在余热发电技术方面取得了重大突破。

针对不同行业的特点和需求,开展了一系列技术研发和示范项目,逐步建立了一套完整的技术体系。

目前,我国已经发展出多种余热发电技术,如有机朗肯循环、蒸汽循环、烟气余热发电等。

这些技术在降低能耗、提高发电效率、减少环境排放等方面都具有显著的优势,为余热发电行业的持续发展奠定了坚实的基础。

最后,余热发电行业面临的挑战和问题。

虽然余热发电行业在市场规模和技术水平上取得了较大的进展,但仍然面临一些挑战和问题。

首先,一些企业对于余热发电技术的认识和推广仍然存在一定的困难。

其次,由于余热发电项目的投资和运营成本较高,企业在项目的选择和运营管理方面面临一定的风险。

再次,一些地方政府对于余热发电行业的支持力度不够,导致部分项目无法得到足够的政策扶持。

烧结余热能高效发电问题分析

烧结余热能高效发电问题分析摘要:近年来,我国工业化水平取得了长足发展,而牺牲环境为代价片面发展经济的危害性日渐突出,其中钢铁工业尤为严重。

为了更好地落实科学发展观,钢铁产业在发展过程中,高效回收和利用余热成为该产业实现节能减排的关键。

文章将从钢铁工业烧结工序能耗现状入手,梳理烧结余热能发电存在的问题,并在此基础上提出针对性建议和措施。

关键词:烧结;余热能回收;高效;发电钢铁工业作为国民经济发展的中坚力量,是实现我国工业化的重要产业。

而建筑等多个领域对钢材需求量日渐增多趋势下,能源消耗与环境保护之间的矛盾随之暴露,钢铁工业面临着巨大的节能减排的挑战。

钢铁生产过程中涉及到烧结工序,会产生大量热能,如何将充分利用这些热能实现发电目标成为该领域发展及改革的当务之急。

1我国钢铁工业烧结工序能耗现状分析2022年,我国烧结矿产量高达8亿t之多,同比上涨了5.63%,但是烧结工序能耗并未发生较大变化,始终是能耗的主要环节,也成为钢铁经济成本控制的关键点。

对我国烧结工序能耗变化情况调查和研究可以看出,我国烧结工序能耗整体呈现下降趋势,但是仍然维持在55kgce/t上下,相比较国际先进水平存在较大差距[1]。

烧结过程中,其能耗构成主要为固体燃烧占80%,电力占14%,可见,加强对烧结工序节能的研究势在必行。

2现阶段烧结余热高效发电存在的问题影响烧结余热高效发电的主要原因表现在温度、设备等多个方面。

2.1温度过低,难以满足发电需求结合某钢铁企业余热发电实际情况来看,2022年9月至2022年1月锅炉温度变化十分明显,呈现先升后降趋势,其中11月份温度最高,为387.67℃,相对应的发电量也随之增加,而1月份的温度最低为322.36℃,其发电量仅为10.5MW,较11月份下降7.5%。

可见,温度变化是决定发电量的重要原因,温度越高,那么发电效率也越高。

2.2烧结连续性较差,影响烧结效率烧结作业率低的直接表现为反复停开机,而每次开机,锅炉等设备都将承受一次热交变应力,长此以往,势必会缩短设备使用寿命。

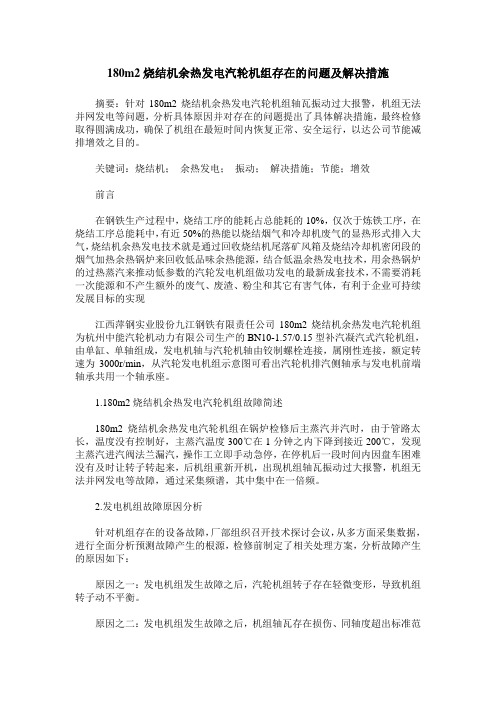

180m2烧结机余热发电汽轮机组存在的问题及解决措施

180m2烧结机余热发电汽轮机组存在的问题及解决措施摘要:针对180m2烧结机余热发电汽轮机组轴瓦振动过大报警,机组无法并网发电等问题,分析具体原因并对存在的问题提出了具体解决措施,最终检修取得圆满成功,确保了机组在最短时间内恢复正常、安全运行,以达公司节能减排增效之目的。

关键词:烧结机;余热发电;振动;解决措施;节能;增效前言在钢铁生产过程中,烧结工序的能耗占总能耗的10%,仅次于炼铁工序,在烧结工序总能耗中,有近50%的热能以烧结烟气和冷却机废气的显热形式排入大气,烧结机余热发电技术就是通过回收烧结机尾落矿风箱及烧结冷却机密闭段的烟气加热余热锅炉来回收低品味余热能源,结合低温余热发电技术,用余热锅炉的过热蒸汽来推动低参数的汽轮发电机组做功发电的最新成套技术,不需要消耗一次能源和不产生额外的废气、废渣、粉尘和其它有害气体,有利于企业可持续发展目标的实现江西萍钢实业股份九江钢铁有限责任公司180m2烧结机余热发电汽轮机组为杭州中能汽轮机动力有限公司生产的BN10-1.57/0.15型补汽凝汽式汽轮机组,由单缸、单轴组成,发电机轴与汽轮机轴由铰制螺栓连接,属刚性连接,额定转速为3000r/min,从汽轮发电机组示意图可看出汽轮机排汽侧轴承与发电机前端轴承共用一个轴承座。

1.180m2烧结机余热发电汽轮机组故障简述180m2烧结机余热发电汽轮机组在锅炉检修后主蒸汽并汽时,由于管路太长,温度没有控制好,主蒸汽温度300℃在1分钟之内下降到接近200℃,发现主蒸汽进汽阀法兰漏汽,操作工立即手动急停,在停机后一段时间内因盘车困难没有及时让转子转起来,后机组重新开机,出现机组轴瓦振动过大报警,机组无法并网发电等故障,通过采集频谱,其中集中在一倍频。

2.发电机组故障原因分析针对机组存在的设备故障,厂部组织召开技术探讨会议,从多方面采集数据,进行全面分析预测故障产生的根源,检修前制定了相关处理方案,分析故障产生的原因如下:原因之一:发电机组发生故障之后,汽轮机组转子存在轻微变形,导致机组转子动不平衡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

machine,oooung

macbiIIe).州yzed tlle

meBdc 8inter w鹊te—heat recovery Keywords 8inter w∞te

system。鲫d put forward t11e soIutiom.

e】【isting

heat recovery

probkm∞Iudo他

具体建议如下:

余热回收系统的漏风问题以台车与风箱问的 密封和台车与烟罩问的密封为主。由于烟气系统 为全闭路式循环。台车与风箱、台车与烟罩均为 行进中配合,风箱中为正压3000一4000Pa,烟 罩中为负压一100一一400Pa。漏风问题解决不 好,会造成热风外溢、吸冷风等问题,严重影响 余热回收效果,同时烟气外溢会造成环冷机场地 内灰尘过大,甚至影响岗位工人的正常操作。

2.2烧结工序余热利用方式 目前,烧结废气余热的回收利用主要有以下 四种形式悼J:①利用余热锅炉产生蒸汽或提供 热水,直接利用;②用冷却机的排气代替烧结机 点火器的助燃空气,或用于预热助燃空气;③将 余热锅炉产生的蒸汽,通过透平及其他装置转换 成电力;④将排气直接用于预热烧结混和料。近 年来,随着低温烟气余热锅炉技术和低参数补汽 式汽轮机技术的发展,使低温烟气余热发电成为 可能。 环冷机余热回收发电技术,是通过环冷烟气 低温余热锅炉回收烟气的低品位余热能源产生过

1986.

赵艳编辑

(1)在生产稳定的基础上,热风温度、热

万方数据

烧结余热发电现状及存在问题的分析

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 李宝东, 李鹏元, 杜蒙, 付兴, Li Baodong, Li Pengyuan, Du Meng, Fu Xing 中钢集团鞍山热能研究院有限公司 冶金能源 Energy for Metallurgical Industry 2012,31(3)

研究。烧结过程中可供利用的余热占钢铁厂总

收稿日期:201l一儿一01 李宝东(1974一 ).高工;1140“辽宁省鞍山市。

万方数据

冶金能源

ENERGY FOR METALLURCICAL INDUSTRY

V01.31

No.3

May.2012

l号2号3号4号5号6号7号8号9号lO号1l号12号13号14号15号 风箱号

●●-___●__-__-●_●____________●_____----_-一

(2)冷却机废气 烧结工序中,与烧结矿进行热交换的空气, 通过在冷却机上方设置的多个排气孔排出。烧结 矿冷却器内排气温度的实测值如图2所示。烧结 矿进入冷却器时的实测温度为750℃。多年以 来,国内外对烧结余热的回收利用进行了大量的

4结论

(2)尽量改善冷却机设备的密封效果,适 当提高冷却机上部抽风机的出力,使热风流量维 持在合理的水平。 (3)生产中应关注除尘器的除尘效果。适 时进行清灰操作,以解决受热面积灰的不利影

响。

参考文献

[1]闰为群,栾

颖.烧结余热回收利用途径探讨

[J】.河南冶金,2007,15(3);23—24. [2】范从振.锅炉原理[M].北京:中国电力出版社。

8inter

object,蒯ys鹄t}le di丘br}e肿e bemeen

e】【isdng

vB.

do∞Iecovery dc Binter

abmad,8umm耐猫a

8et“8“table"covery PIDo∞8 for dome} proble皿s of doI

pr优e88(includi“g

烧结余热热源具有整体品质低、废气温度波 动大和连续性差的特点。其中废气温度波动大和 热源连续性差是当前技术条件下烧结余热发电技 术应用的最大难点。另外,如何有效地提高系统 的回收效率,尽可能多地提高吨矿发电量也是烧 结厂所关心的。基于这两点,提高烧结余热热源 的稳定性和提高系统余热回收效率是这一技术应 用过程中必须解决的问题。汽轮机发电机组对热 源的稳定性要求较高,温度波动大直接威胁机组 的安全运行。除此之外,热源的中断很容易导致 机组的频繁甩炉,从而严重影响发电量和热力设

1

我国烧结余热利用现状 钢铁企业烧结工序的能耗余热利用方式

・一般为钢铁企业总能耗的10%一20%。我国烧

2.1烧结余热的产生 (1)烧结机废气 烧结烟道出来的烟气温度不高,余热热源品

质低.一般在100—160℃之间,其粉尘含量大,

结工序的能耗与先进国家相比有较大差距。在烧

关键词烧结余热回收存在问题解决思路 Sinter waste—heat power generation situation and analysis

of the exiSting prOblenlS

H Baodong

Li Pen留uan

Du Mcng

Fu)(ing

Abs订ad

Tak明8int盯w鹤te he砒recovery∞tlle托9earch proce8se8砒home and

进入锅炉,整个流程废气都在高速流动。废气中 夹带的灰尘、颗粒来不及沉降就进人锅炉、风 机。但现在国内除尘器多采用惯性除尘器,只能 除掉废气中的大颗粒,经过一段时问的运行后锅 炉管束、风机叶轮、机壳等部位都会有不同程度 的磨损。影响系统的正常运行。

3.2漏风

4解决思路及建议

提高烧结余热热源的稳定性有两条途径: (1)减小废气温度的波动,使其稳定在一定的 范围内,满足锅炉对入口烟气温度的要求;(2) 增强热源的连续性。即在烧结机停机、热源逐渐 中断的情况下。汽轮机仍有其他气源可以利用。

其废气温度分布见图l。

烧结机的热收人中烧结矿显热占28.2%、废气 显热占31.8%。可见,烧结厂余热回收的重点 为烧结废(烟)气余热和烧结矿(产品)显热 回收。烧结余热也是目前我国低温余热资源应用 的重点。 我国烧结工序余热利用率还不足30%,与 发达国家相比差距非常大,每吨烧结矿的平均能 耗要高20kgce,由此可见,我国钢铁企业烧结工

结工序总能耗中。有近50%的热能转化为烧结

机烟气和冷却机废气的显热排人大气,既浪费了

热能又污染了环境¨J。据热平衡测试数据表明。

有害气体多,湿度高,腐蚀性强,回收困难。但 其温度分布却是一个逐步升温,到机尾再降温的 过程.对尾部几个高温风箱内的烟气余热完全可 以回收利用。以福建三钢180 m2烧结机为例,

量的最重要因素。

率;同时为高压锅炉受热面增加清灰装置,适时 进行必要的积灰清扫。 某次利用4号烧结机检修的机会,对余热锅 炉热管受热面采用压缩空气进行了简单的人工积 灰吹扫处理。尽管工艺停机后烧结机利用系数 (1.290)比之前的1.299略有下降,由于受热 面积灰的清理增加了热风换热系数,蒸汽发生量 由吹扫前的34.0∥h增加为37.1∥h。 吹扫对烧结工序能耗有很大影响,吹扫前吨 烧结矿蒸汽回收率为65.4kg,吹扫后达到了 71.9kg。仅受热面积灰清理就使吨烧结矿蒸汽回 收率增加6.5kg,降低烧结工序能耗O.7kgce/t, 在公司当前产量规模下,可降低公司吨钢综合能 耗1kgce/t,具有重要的现实意义。

和发展趋势。 面:

热蒸汽,来推动低参数的汽轮发电机组做功发电 的最新成套技术(图3)。 环冷余热回收的意义主要体现在以下几个方 (1)利用烧结环冷机烟气余热发电,代替 部分来自电网的以化石燃料为能源的供电量,从 而起到减少温室气体排放的效果; (2)降低烧结工序能耗,促进资源节约, 降低单位产值的能耗,增加企业的效益; (3)有利于企业可持续发展目标的实现, 减少当地由常规火电厂带来的s0:、N0。粉尘 之类的大气污染物。 3烧结余热回收中常见的问题 3.1灰尘磨损 由于回热式烧结余热回收烟气系统为全闭路 式循环,热废气透过料面后经环冷罩、烟气管道

本文链接:/Periodical_yjny201203015.aspx

VoL 3l

No.3

冶金能源

ENERGY FOR META【工URCICAL INDUSTRY

49

Mav.2012

烧结余热发电现状及存在问题的分析

李宝东

李鹏元杜 蒙付

兴

(中钢集团鞍山热能研究院有限公司)

摘要以烧结余热回收环节为研究对象,分析国内外各种回收工艺的区别,总结一套适合

国内烧结工序(包括烧结机、冷却机)的余热回收工艺。同时分析了国内现有烧结余热回收 系统存在的问题,并提出了解决思路和建议。

汽,高炉热风炉废气余热锅炉蒸汽等。 ②炼钢区域包括:转炉饱和蒸汽,各种加热 炉烟气余热锅炉蒸汽,连铸坯结晶汽化冷却装置 蒸汽等。

5结语

虽然我国是世界最大的钢铁大国,但与钢铁 强国相比还存在不小的差距。从余热利用角度 讲,随着技术的进步可回收的余热资源还很多。 技术人员要跨过眼前的一道道技术难关,使烧结 余热发电技术更加成熟、可靠、高效,烧结余热

备的寿命。

万方数据

冶金能源

52 ENERGY FOR METALLURGICAL INDUSTRY

voL 3l

No.3

May.2012

一定的作用。 目前国内已经投运的三套烧结余热发电系统 中,有多套采用了。两炉带一机”的模式,如 马钢和安钢。从其运行情况来看,这种配置模式 较“一炉带一机”(即一台烧结机配置一台锅炉 一套汽轮发电机组)模式有较大的优势,可以 大大减少机组的甩炉次数,增加发电量。 (3)区域联合发电 针对各种不同参数的低温余热进行回收发 电。应采取与之相适应的技术和措施。当企业燃 烧排气的设备数量较多、单台余热量较小,且热 源较分散时,可按工序区域或余热的品位划分成 若干个相对独立的余热余能回收系统,所产生的 蒸汽通过各自的管网,向发电系统供汽。该方案 即可提高系统循环热效率,又可避免单台小机组 重复建设带来的投资效益降低、系统运行不稳定 的缺陷。根据一般钢铁企业厂区布置情况,大致 可分为炼铁和炼钢两大区域。 ①炼铁区域包括:焦炉烟气显热回收蒸汽, 荒煤气显热回收蒸汽。烧结机烟气余热锅炉蒸