酱油制曲

酱油制造工艺(3篇)

第1篇摘要:酱油作为一种调味品,在我国有着悠久的历史。

本文从酱油的起源、原料选择、发酵过程、生产工艺、质量标准等方面对酱油制造工艺进行了详细阐述,以期为酱油生产提供参考。

一、酱油的起源酱油起源于我国,距今已有数千年的历史。

最早可追溯到商周时期,当时的酱油主要用于祭祀和礼仪活动。

随着时间的推移,酱油逐渐普及到民间,成为日常生活中不可或缺的调味品。

二、原料选择1.大豆:大豆是酱油的主要原料,要求蛋白质含量高、脂肪含量低、无霉变、无病虫害。

2.小麦:小麦是酱油的另一种主要原料,要求蛋白质含量高、色泽白净、无霉变、无病虫害。

3.水:水质要求清洁、无污染,pH值在6.5-7.5之间。

4.食盐:食盐要求纯净、无杂质、无有害物质。

三、发酵过程1.蒸煮:将大豆、小麦混合后,加入适量的水,进行蒸煮。

蒸煮时间一般为2-3小时,使大豆、小麦中的蛋白质、淀粉等物质充分软化。

2.粉碎:将蒸煮好的大豆、小麦混合物进行粉碎,使其成为粉状物质。

3.制曲:将粉碎好的原料与曲霉混合,进行发酵。

发酵过程中,曲霉分泌的酶类物质能将原料中的蛋白质、淀粉等物质分解成氨基酸、糖类等有益成分。

4.浸泡:将发酵好的原料浸泡在水中,使其充分吸收水分。

5.拌入食盐:将浸泡好的原料与食盐混合,搅拌均匀。

6.发酵:将拌入食盐的原料装入发酵池,进行发酵。

发酵过程中,微生物的作用使原料中的蛋白质、淀粉等物质进一步分解,生成酱油的特有风味。

四、生产工艺1.发酵:发酵是酱油生产的核心环节,发酵时间一般为6-12个月。

发酵过程中,要严格控制发酵温度、湿度、pH值等条件,以确保酱油的品质。

2.提取:发酵完成后,将发酵池中的酱油提取出来,经过过滤、沉淀等工序,去除杂质。

3.调配:根据市场需求,将不同发酵时间、不同风味的酱油进行调配,以达到理想的口感。

4.杀菌:为延长酱油的保质期,需对酱油进行杀菌处理。

5.包装:将杀菌后的酱油装入无菌容器中,进行密封包装。

五、质量标准1.感官指标:酱油应具有酱香、醇厚、鲜美的口感,无异味、无杂质。

一种酱油酿造用曲的制备方法

一种酱油酿造用曲的制备方法本发明涉及一种酱油的酿造工艺。

背景技术:酱油是用豆、麦、麸皮酿造的液体调味品,色泽红褐色,有独特酱香,滋味鲜美,有助于促进食欲,是中国的传统调味品。

目前,发酵酱油工艺主要分为两种:一是传统的低盐固态发酵,二就是高盐稀态发酵。

其中,高盐稀态发酵酱油又分“广式高盐稀态工艺”和“日式高盐稀态工艺”。

广式酱油的酿造工艺是以大豆和面粉为原料,经过蒸煮、制曲、高盐稀发酵,最后用浸出法过滤出酱油。

所得酱油呈红棕色,酱香浓郁,粘稠,味道鲜美。

由于广式高盐稀酿工艺采用太阳露发酵,对环境温度和光照的依赖性较高,冬季发酵周期一般比夏季长,可以生产出高质量的酱油,但与夏季生产的酱油风味和色泽仍有一定差距。

技术实现要素:针对上述技术问题,本发明设计开发了一种酱油酿造工艺。

本发明提供的技术方案为:一种酱油的酿造工艺,包括:步骤一、利用大豆和面粉制作发酵混合物;步骤二、分两次向发酵混合物中接种米曲霉,第一次的接种量为发酵混合物的0.1-0.2%,培养5-8个小时,控制第一次培养过程中的发酵温度为20-25℃;之后再进行第二次接种,第二次的接种量为发酵混合物的0.2-0.4%,继续培养40-50个小时,控制第二次培养过程中的发酵温度为28-32℃;步骤三、将步骤二所制备的成曲与盐水混合,其中,在将成曲与盐水混合的过程中,缓慢向成曲加入盐水,加入的速度为10ml/min,并且边加入边搅拌,控制成曲内部的盐分为18.0-19.0g/ml;在常温下发酵,发酵周期为4-5个月。

优选的是,所述的酱油的酿造工艺中,所述步骤一中,利用大豆和面粉制作发酵混合物,其中,大豆和面粉的质量比10:7。

优选的是,所述的酱油的酿造工艺中,所述步骤二中,分两次向发酵混合物中接种米曲霉,第一次的接种量为发酵混合物的0.1%,培养5-8个小时,控制第一次培养过程中的发酵温度为20-25℃;之后再进行第二次接种,第二次的接种量为发酵混合物的0.2%,继续培养40-50个小时,控制第二次培养过程中的发酵温度为28-32℃。

酱油的酿造方法范文

酱油的酿造方法范文酱油是一种常用的调味品,它具有悠久的历史和丰富的口感,成为了许多亚洲菜肴的重要组成部分。

酱油的酿造方法主要包括糟曲法、酱母法和合成法等,下面将分别介绍这些方法。

一、糟曲法糟曲法是酿造酱油的传统方法,也是最古老的一种方法。

首先,需要准备糟曲,糟曲主要由黄豆、小麦、糯米或红曲等原料经过加工和发酵而成。

然后,将大豆浸泡在水中,待豆粒膨胀后蒸熟。

接下来,将蒸熟的大豆与糟曲混合,放入特制的发酵器中进行发酵。

发酵期间,糟曲中的酵母菌和曲霉会产生一系列的酶,将大豆中的蛋白质、碳水化合物等分解成氨基酸、糖类等物质,形成具有酱香味的液体。

最后,将发酵好的液体进行压榨、过滤、浓缩和储存等处理,即可得到原汁酱油。

二、酱母法酱母法是一种使用酱油菌菌种进行酿造的方法。

首先,将大豆、小麦、盐等原料混合,经过清洗、浸泡、蒸熟等处理。

然后,加入酱母菌菌种,放入特制的发酵器中进行培养和发酵。

酱母菌菌种主要是由纯种菌株培育而成,它能够利用原料中的糖分和蛋白质,产生有益的酵素和其他物质,形成独特的风味和香气。

最后,将发酵好的液体进行压榨、过滤、浓缩和储存等处理,即可得到酱母法酱油。

三、合成法合成法是一种通过人工合成的方式制作酱油的方法。

它主要利用化学合成方法将氨基酸、酚类、酮类等物质合成成为酱油对应的化合物。

合成法可以准确控制酱油的成分和味道,但因为其过程中使用了化学合成的方法,因此在日常食用中并不常见。

需要注意的是,酿造酱油的过程中有一些共同的环节,如调配原料、发酵、储存等。

其中,发酵是酱油品质的重要影响因素。

发酵过程中,微生物会释放出一系列有益的酶和物质,有利于提高酱油的风味和口感。

而储存则可以使酱油进一步发酵和陈化,增加其香气和口感。

除了传统的酿造方法,现代工业化生产中也运用了先进的技术和设备,如高温短时间发酵、低温液态发酵、液态发酵等,以提高生产效率和酿造品质。

总之,酱油的酿造方法多种多样,每种方法都有其特点和适应的使用场景。

酱油低盐固态发酵工艺 (2)

酱油生产工艺一、低盐固态发酵:(一)工艺流程:种曲盐水水↓↓↓豆粕+麸皮→润水→蒸料→制曲→成曲→发酵→浸淋→生酱油→加热灭菌→配兑→沉淀澄清→成品(二)工艺操作:1.原料质量和比例:(1)原料(豆粕、麸皮)要求:豆粕细而均匀,成颗粒状,颗粒大小为2~3mm,通过16目筛不超过5%,不能通过6目筛不超过20%。

水分在7~10%,粗蛋白质在46~51%;麸皮质地疏松,体轻,表面积大,水分在12%左右,粗蛋白质在14%左右。

(2)原料配比:豆粕∶麸皮=7∶3 一般一批料为9t,其中豆粕为6.3t,麸皮为2.7t。

分6锅蒸煮(即每锅加入豆粕1.05t,麸皮0.45t)。

2.曲精处理:麸皮干蒸冷却麸皮拌曲精(1)排冷凝水:先打开蒸汽管的疏水阀,然后打开蒸汽进汽阀门,利用蒸汽压力排净进汽管、蒸料锅的冷凝水,然后关蒸汽阀,关好疏水阀,准备投料。

(2)投料:投入蒸料锅麸皮150Kg进行干蒸,投好料封盖后,开始旋转蒸料锅,然后打开排汽阀门和进汽阀门,当排汽阀排出蒸气后,将排汽阀关闭。

蒸料锅内温度将不断上升,5~10min后,温度升至125℃时,关闭进汽阀。

将蒸料锅垂直放置,开排汽阀放汽,等蒸气压排至常压时,打开蒸球盖,取出麸皮冷却至35~40℃,加入曲精(一般9t料加入曲精2.7Kg),拌匀,并装置在接种漏斗内。

3.蒸煮原料(1)排冷凝水:先打开蒸汽管的疏水阀,然后打开蒸汽进汽阀门,利用蒸汽压力排净进汽管、蒸料锅的冷凝水,然后关蒸汽阀,关好疏水阀,准备投料。

(2)投料:将7∶3比例的1.5t豆粕、麸皮相互加入到蒸料锅里,投好料封盖后,开始旋转蒸料锅,然后打开排汽阀门和进汽阀门,当排汽阀排出蒸气后,将排汽阀关闭。

蒸料锅内温度将不断上升,5~10min后,温度升至125℃时,关闭进汽阀。

将蒸料锅垂直放置,开排汽阀放汽,等蒸气压排至常压时,打开水阀,直接加入65~75℃的温水1100Kg(根据豆粕、麸皮的水分含量添加温水量,要求熟料的总水量在46~48%),反复旋转20min蒸料锅,然后开进汽阀和排汽阀。

酱油制曲与发酵工艺的实验研究

酱油制曲与发酵工艺的实验研究一、本文概述《酱油制曲与发酵工艺的实验研究》是一篇旨在深入探索酱油生产过程中制曲与发酵工艺关键环节的学术论文。

文章首先简要介绍了酱油的历史背景、市场地位以及生产工艺的一般流程,强调了制曲与发酵在酱油品质形成中的重要作用。

随后,文章详细阐述了制曲过程中的微生物学原理、原料选择、曲霉培养以及制曲工艺参数的优化等关键要素,并对不同制曲方法进行了比较和评价。

在发酵工艺方面,文章深入分析了发酵过程中的微生物群落动态、发酵条件控制、代谢产物形成机制以及发酵过程对酱油风味和品质的影响。

文章还讨论了传统工艺与现代生物技术在酱油制曲与发酵中的应用及其优缺点,旨在为酱油行业的可持续发展提供理论支持和实践指导。

通过本文的研究,读者可以更全面地了解酱油制曲与发酵工艺的内在机制和技术要点,为提升酱油品质、优化生产工艺以及推动行业创新提供有益的参考。

本文也为食品科学、微生物学等领域的研究者提供了新的研究视角和思路。

二、酱油制曲工艺酱油的制曲工艺是酱油生产过程中的重要环节,它决定了酱油的风味和品质。

制曲是将大豆、小麦等原料通过微生物的作用转化为富含酶和风味物质的过程。

制曲的主要原料是大豆和小麦,这两者在比例上通常有一定的调配,以满足微生物生长的需求和风味形成的要求。

原料经过清洗、浸泡、蒸煮等预处理后,开始进入制曲阶段。

制曲过程中,需要接种特定的微生物,如米曲霉、酱油曲霉等。

这些微生物在适宜的温度、湿度和氧气条件下,会分解原料中的大分子物质,产生各种酶类和风味物质。

酶类如蛋白酶、淀粉酶等,能够分解蛋白质和淀粉,为后续的发酵过程提供底物。

在制曲过程中,温度和湿度的控制非常关键。

一般来说,制曲初期需要较高的温度和湿度,以促进微生物的生长和酶的分泌。

随着制曲的进行,温度和湿度逐渐降低,以适应微生物的生长和酶的活性。

制曲的时间也因原料、微生物种类和工艺条件的不同而有所差异。

一般来说,制曲过程需要几天到几周的时间。

酱油制曲及螺旋藻酱油生产工艺的研究

酱油制曲及螺旋藻酱油生产工艺的研究一、概述酱油是我国传统调味品之一,其生产工艺经过数千年的积累和发展,已经成为我国传统工艺的代表之一。

在当今社会中,人们对于食品安全和健康的重视不断增加,因此关于酱油的生产工艺和品质研究显得尤为重要。

螺旋藻酱油作为一种新兴的酱油制品,在生产工艺上也受到了广泛的关注。

本文将对酱油制曲及螺旋藻酱油生产工艺进行全面评估,以期为相关研究提供有价值的参考。

二、酱油制曲的工艺流程酱油制曲是酿造酱油的第一步,其工艺流程对于后续的酿造工艺至关重要。

选择优质的大豆和小麦,经过洗净、浸泡、蒸煮等工艺处理,然后进行霉曲的接种和培养,最终通过复合发酵制曲的方式完成。

这一工艺流程中,制曲的质量对于后续的酱油酿造具有至关重要的影响。

在传统的酱油制曲工艺中,霉曲在培养过程中往往会受到外界因素的影响,导致制曲的质量不稳定。

对于酱油制曲工艺的研究和改进是非常有必要的。

三、螺旋藻酱油的生产工艺螺旋藻酱油是一种利用螺旋藻进行发酵制作的新型酱油制品。

螺旋藻富含蛋白质、维生素等营养成分,尤其是其含有丰富的γ-亚麻酸,对于人体健康有着极大的益处。

螺旋藻酱油的生产工艺备受关注。

生产螺旋藻酱油的工艺包括螺旋藻的培养、发酵、提取等环节,其工艺流程相对复杂。

在螺旋藻的培养环节中,需要控制好培养液的温度、PH 值等参数,以保证螺旋藻的生长和繁殖。

发酵环节需要控制好发酵时间和温度,以保证螺旋藻中的活性成分被充分释放。

提取环节需要采用科学的提取工艺,以保证螺旋藻中的营养成分得以充分保留。

螺旋藻酱油的生产工艺的研究至关重要。

四、总结和回顾本文围绕酱油制曲及螺旋藻酱油的生产工艺进行了全面的评估和介绍。

通过对酱油制曲和螺旋藻酱油生产工艺的研究,我们不仅可以掌握传统工艺的精髓,还可以借助新技术提升酱油的品质和营养价值。

针对研究主题,笔者认为未来的研究重点应当着眼于酿造工艺的精细化和智能化,在保证酱油品质的基础上,进一步提升酱油的口感和健康价值。

酱油曲精的原料

有关“酱油曲精”的原料

有关“酱油曲精”的原料如下:

酱油曲精一般是用黄豆、黑豆、花生、核桃、盐、糖等原料制作而成的,可以凉拌、炒菜,也可以制作成甜品。

在制作过程中,泡好的黄豆最好蒸,煮水分不好掌握,拌曲要掌握好温度,受季节、温度的影响,长菌丝的时间可能会更长一点。

发酵的菌丝为黄绿色,变成黑色或者杂的颜色,就是发酵失败。

开始做的时候要先少量的做一些,这样避免失败浪费豆子。

搅拌用的木棍一定要干净无水,避免把细菌带到里面,容易发生霉变。

另外,酱油曲精是采用蛋白酶活力和糖化酶活力较高的米曲霉和黑曲霉经过干燥、分离提取有效的孢子而制成的。

酱油中甜味主要来自于原料中的淀粉经曲霉淀粉酶水解生成的葡萄糖和麦芽糖;其次是蛋白质水解后所产生的游离氨基酸中呈甜味的甘氨酸、丙氨酸、苏氨酸和脯氨酸等;在发酵过程中,水解生成的甘油也带有甜味。

酱油生产技术(08) 低盐固态发酵法酱油生产技术(二)

(上接第 (" 页)

殖慢,或杂菌繁殖,造成曲料品温不一致, 不易管理,影响成曲质量。 &’(’, 要有足够的风量。厚层通风制曲一 般有 #, + &" -. 厚的曲料,米曲霉生长时需 要有足够的空气,米曲霉繁殖时又会产生很 多热量,需要散发,因此必须给予充分的风 量、风压,以透过料层维持米曲霉所需的最 适条件。 通风量小,会促使链球菌繁殖。 通风不良的角落,会造成厌气性梭菌的 繁殖。 通风量过大,品温下降,小球菌会大量 繁殖。 &’(’) 曲室要保持清洁,凡接触熟料的工 具,设备输送设备等等,必须清洁卫生,防 止杂菌污染。 &’(’/ 在 通 风 制 曲 过 程 中,添 加 冰 醋 酸, (相当于制曲总原料 "’&* ) ,拌入过筛后的 熟料中,然后接种培养,可以抑制细菌的生 长,提高成曲的质量。 金、咖喱粉等还有赋色作用。 遮除鱼腥较好的香辛料有肉豆蔻、肉豆 蔻衣、月桂;其次为丁香、众香子、肉桂、 洋葱、大 蒜、姜、鼠 尾 草、小 豆 蔻、芫 荽 等。遮除羊肉膻味较好的香辛调料有孜然、 丁香、众香子、月桂、鼠尾草;其次为肉豆 蔻、小豆蔻、葛缕子、肉桂、芫荽、大蒜、 莳萝、香 荚 兰 豆、姜、甘 牛 至、罗 勒、薄 荷、紫苏等。遮除豆腥味较好的香辛调料有 肉豆蔻、肉豆蔻衣、丁香、众香子、肉桂、 月桂、鼠尾草、小豆蔻、芫荽等。 国外使用香辛调料的原则:首先考虑对 异味的遮除效果,其次考虑与加香产品的适 应性;香辛调料粉末添加量一般为 "’0* 或 低于此量,精 油 和 油 树 脂 为 "’"#* ;具 有 苦、具体运用

(/

的生长是十分不利的,污染杂菌的种类及数 量的多少,直接影响到成曲的质量,同时对 酱油的发酵造成负面作用,最终使酱油的质 量降低,原料利用率下降。因此在制曲生产 时,首先要选用优良的、纯粹的种曲。 原菌种不纯或退化,是造成种曲质量不 好,进而影响成曲质量的主要原因。 要保证米曲霉种纯,性能优良,防止退 化,必须定期进行种曲的复壮、筛选。 要选用新鲜的、优良的、杂菌数含量极 低的种曲。 使用种曲机生产的优质种曲,杂菌数可 以达到小于 !"# 个 $ % 种曲水平。 &’(’# 曲料混合润水要均匀,加水量适当, 一般要求熟料水分在 ()* + ,"* ,应按不 同季节作适当调整。高水分制曲相对酶活力 高,但管理难度大,易于污染杂菌。 &’(’& 原料蒸煮要达到蛋白质适度变性。 &’(’( 接种要均匀。要防止接种多的曲料, 繁殖快,品温上升,而没有接种的曲料,繁

【免费下载】酱油制曲中氨味产生原因分析与对策

消毒进风口 喷洒O.33%冰醋酸于曲料 几批成品曲有氨味 成品曲质量 无有无 无无有 无无无 无无无 5批 3批4批 差差差 无无有 无无有 有无有 无有有 2批 2批 无 般 一般 好

一

注: 消毒液采用5% 的漂白粉和10% 的冰醋酸混合液

从表2可以看出,生产过程中对曲池、曲料、进 风和工具等要进行杀菌是必要的,它可以保证成品曲 的质量,避免氨味的产生。特别是第一、二次松曲时, 添加浓度为0.33%冰醋酸消毒液, 以减少在通风制曲 过程中染菌的机会。 2_3 控制温度、风量 2.3.1 首先在第二次松曲前,风机保持在高速并打开 冷风门将品温降至35℃ ,同时第二次松曲后风门暂不 关闭,待品温降至28*C及将曲料层内的耐酸气全部置换成新鲜空气以减少枯草杆菌等腐败菌的生长。

原料 工 方法

图1产生氨味的因果关系

收稿日期:2003.08.16

作者简介: 潭五丰男l967年生, 工学硕士、 高级讲师酱油生产过程中,制曲生产是酱油生产产量多少

对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行高中资料试卷调整试验;通电检查所有设备高中资料电试力卷保相护互装作置用调与试相技互术关,系电,力根通保据过护生管高产线中工敷资艺设料高技试中术卷资,配料不置试仅技卷可术要以是求解指,决机对吊组电顶在气层进设配行备置继进不电行规保空范护载高与中带资负料荷试下卷高问总中题体资,配料而置试且时卷可,调保需控障要试各在验类最;管大对路限设习度备题内进到来行位确调。保整在机使管组其路高在敷中正设资常过料工程试况中卷下,安与要全过加,度强并工看且作护尽下关可都于能可管地以路缩正高小常中故工资障作料高;试中对卷资于连料继接试电管卷保口破护处坏进理范行高围整中,核资或对料者定试对值卷某,弯些审扁异核度常与固高校定中对盒资图位料纸置试,.卷保编工护写况层复进防杂行腐设自跨备动接与处地装理线置,弯高尤曲中其半资要径料避标试免高卷错等调误,试高要方中求案资技,料术编试交写5、卷底重电保。要气护管设设装线备备置敷4高、调动设中电试作技资气高,术料课中并3中试、件资且包卷管中料拒含试路调试绝线验敷试卷动槽方设技作、案技术,管以术来架及避等系免多统不项启必方动要式方高,案中为;资解对料决整试高套卷中启突语动然文过停电程机气中。课高因件中此中资,管料电壁试力薄卷高、电中接气资口设料不备试严进卷等行保问调护题试装,工置合作调理并试利且技用进术管行,线过要敷关求设运电技行力术高保。中护线资装缆料置敷试做设卷到原技准则术确:指灵在导活分。。线对对盒于于处调差,试动当过保不程护同中装电高置压中高回资中路料资交试料叉卷试时技卷,术调应问试采题技用,术金作是属为指隔调发板试电进人机行员一隔,变开需压处要器理在组;事在同前发一掌生线握内槽图部内 纸故,资障强料时电、,回设需路备要须制进同造行时厂外切家部断出电习具源题高高电中中源资资,料料线试试缆卷卷敷试切设验除完报从毕告而,与采要相用进关高行技中检术资查资料和料试检,卷测并主处且要理了保。解护现装场置设。备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。

酱油曲的生产工艺课件

第五章酱油生产工艺 第一节 概述

二、酱油分类:酱油都是黑色的, 它可以分为酿造

酱油、配制酱油和化学酱油三类。这三类酱油有 本质上的区别 。

酿造酱油——是指以大豆或脱脂大豆、小麦或麸皮为

原料,经微生物天然发酵制成的液体调味品;

配制酱油——是指以酿造酱油为主体,与酸水解植物蛋

白调味液、食品添加剂等配制而成的液体调味品。

让曲霉生长繁殖并分泌出酿造酱油各种酶类 获取蛋白酶、淀粉酶活力强的酱油糖化发酵剂。 豆粕是制曲的主料,可加入麸皮为辅料,用量在 20~30%为宜

(二)制曲原料处理:

豆饼粉碎 加水及润水 蒸料

二、制曲工艺

(一)厚层通风制曲: 1、设备:机械通风制曲箱 2、厚层通风制曲工艺流程:

麸皮 豆粕 水

•第四章 酱油生产工艺

•本章要求 •1、酱油曲的概念、本质与生产工艺 •2 掌握响曲霉的生长及酶形成的条件 •3、掌握酱油生产工艺

第四章酱油生产工艺 第一节 概述

一、酱油定义:酱油是一种常用的调味品,它是以

蛋白质原料和淀粉质原料为主料经微生物发酵酿 制而成的。酱油中含有多种调味成分,有酱油的 特殊香气、食盐的咸味、氨基酸钠盐的鲜味、糖 及其他醇甜物质的甜味、有机酸的酸味、酪氨酸 等爽适的苦味,还有天然的红褐色色素,可谓咸、 酸、鲜、甜、苦五味调和,色香俱备的调味佳品。

化学酱油——也叫酸水解植物蛋白调味液。以含有食

用植物蛋白的脱脂大豆、花生粕、小麦蛋白或玉米蛋白为 原料,经盐酸水解,碱中和制成液体鲜味调味品。

第四章酱油生产工艺 第一节 概述

我们从颜色上就可以看出这三种酱油明显的区别。无 论从色、香、味还是营养价值来讲,依次排列为:酿 造酱油、配制酱油、化学酱油 。

①设备: 二重皿(或三角瓶), 恒温培养箱

酱油的制备实验报告(3篇)

第1篇一、实验目的1. 了解酱油的制备原理和过程。

2. 掌握酱油酿造的基本操作技术。

3. 学习酱油品质的鉴定方法。

4. 培养实验操作能力和分析问题的能力。

二、实验原理酱油是一种以大豆、小麦、盐等为原料,经过发酵、熟成等过程制成的调味品。

其制备过程中,微生物的发酵作用至关重要。

主要利用曲霉、酵母等微生物将原料中的蛋白质、碳水化合物等转化为氨基酸、糖类、有机酸等风味物质。

三、实验材料与仪器材料:1. 大豆:500g2. 小麦:500g3. 盐:适量4. 酱油曲:适量5. 清水:适量仪器:1. 研钵2. 烧杯3. 温度计4. 搅拌棒5. 精密天平6. pH计7. 高压锅8. 容器(发酵桶、发酵瓶等)四、实验步骤1. 原料处理:- 将大豆和小麦分别浸泡4-6小时,使其充分吸水膨胀。

- 将浸泡好的大豆和小麦分别磨成豆浆和面粉浆。

2. 制备酱油曲:- 将适量的酱油曲加入豆浆和面粉浆中,搅拌均匀。

- 将混合物装入发酵容器中,密封,置于恒温培养箱中发酵。

3. 发酵过程:- 发酵温度控制在30-35℃之间,发酵时间约为5-7天。

- 每天定时观察发酵情况,记录温度、pH值等指标。

4. 压榨与煮制:- 发酵完成后,将发酵物倒入高压锅中,煮沸30分钟,杀死微生物。

- 煮沸后,将发酵物过滤,得到酱油原液。

5. 熟成:- 将酱油原液装入容器中,密封,置于恒温培养箱中熟成。

- 熟成时间约为1-2个月,期间定时观察酱油的颜色、气味等指标。

6. 品质鉴定:- 使用pH计测定酱油的pH值。

- 观察酱油的颜色、气味、口感等指标,判断酱油的品质。

五、实验结果与分析1. 发酵过程:- 发酵过程中,温度控制在30-35℃之间,pH值在4.5-5.5之间。

- 发酵过程中,酱油曲中的微生物将原料中的蛋白质、碳水化合物等转化为氨基酸、糖类、有机酸等风味物质。

2. 煮制与熟成:- 煮沸过程中,杀死微生物,防止酱油变质。

- 熟成过程中,酱油的颜色、气味、口感等指标逐渐稳定,品质得到提高。

酱油制曲过程中的温、湿、风的控制方法

酱油制曲过程中风的调控方法通过米曲霉在曲料上的繁殖与生长,分泌酱油生产所需的蛋白酶和其它酶类。

如果制曲过程没有控制好,成曲质量差、酶活低将直接影响到原料的利用率和酱油的成品质量。

在制曲过程中,与成曲质量相关的因素有许多.其中温度、湿度、通风是工艺控制的重要参数.它们的设定和调控在很大程度上影响着成曲的酶活,三者间关系协调得好坏将反映出生产和管理水平的高低,并在成曲质量上体现出来。

1 温、湿、风对米曲霉生长的影响温度(品温)对米曲霉的生长繁殖有着很大的影响,过高过低都会造成不良的后果,不过由于代谢热的原因,工艺上大都只关注温度升高对米曲霉生长繁殖的影响在理沦上米曲霉的最适生长温度为30~37℃,40℃生长开始缓慢,42℃则停止生长,所以制曲生产中的工艺操作一般都是围绕着降温进行的。

现在普遍认为低温长时间有利于提高成曲的质量,但是值得注意的是如果过分地强调低温会限制米曲霉的“快速”生长,也将降低成曲的酶活,固为在有限的生产周期内,由于米曲霉增殖速度下降而导致孢子着生期的推迟,曲料中的“下代”孢子数目将减步,成曲蛋白酶活的水平随之下降。

所以应该是在允许的温度范围内,保持一定的温度以利于米曲霉的增殖从而提高成曲的质量为此,建议将现在生产上常采用的前期(接种后12h)品温稍高于30℃,后期(12h以后)30℃以下的温度控制模式调整为:一翻前不超过35℃、一翻后不超过32℃、二翻后30℃以下的控制模式,以翻曲作为温度划分界线是固为其对温度变化的影响较大,同时与米曲霉的不同生长阶段基本吻合。

当然,各厂也可根据具体情况相应划分。

适量的水分有利于米曲霉的发芽和生长,也有报道说制曲后期的水分对蛋白酶活的保持有益。

从微生物的角度上来说,适宜的水分会使原料中的营养处于溶解状态,这样便于吸收利用,特别是在固体物料的情况下.水分是微生物与营养间的纽带。

另外,一定的水分也会使米曲霉具有较强的生命活力,并在种曲孢子由体眠到萌发的过程中起着关键作用。

酱油制作方法

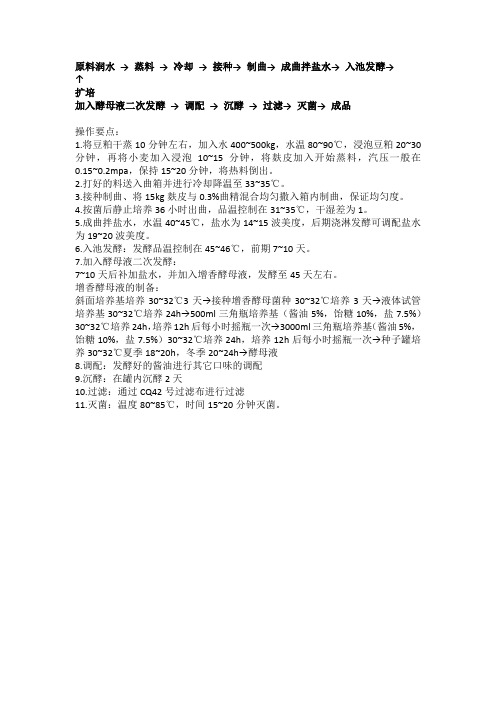

原料润水→ 蒸料→ 冷却→ 接种→ 制曲→ 成曲拌盐水→ 入池发酵→

↑

扩培

加入酵母液二次发酵→ 调配→ 沉酵→ 过滤→ 灭菌→ 成品

操作要点:

1.将豆粕干蒸10分钟左右,加入水400~500kg,水温80~90℃,浸泡豆粕20~30分钟,再将小麦加入浸泡10~15分钟,将麸皮加入开始蒸料,汽压一般在0.15~0.2mpa,保持15~20分钟,将热料倒出。

2.打好的料送入曲箱并进行冷却降温至33~35℃。

3.接种制曲、将15kg麸皮与0.3%曲精混合均匀撒入箱内制曲,保证均匀度。

4.按菌后静止培养36小时出曲,品温控制在31~35℃,干湿差为1。

5.成曲拌盐水,水温40~45℃,盐水为14~15波美度,后期浇淋发酵可调配盐水为19~20波美度。

6.入池发酵:发酵品温控制在45~46℃,前期7~10天。

7.加入酵母液二次发酵:

7~10天后补加盐水,并加入增香酵母液,发酵至45天左右。

增香酵母液的制备:

斜面培养基培养30~32℃3天→接种增香酵母菌种30~32℃培养3天→液体试管培养基30~32℃培养24h→500ml三角瓶培养基(酱油5%,饴糖10%,盐7.5%)30~32℃培养24h,培养12h后每小时摇瓶一次→3000ml三角瓶培养基(酱油5%,饴糖10%,盐7.5%)30~32℃培养24h,培养12h后每小时摇瓶一次→种子罐培养30~32℃夏季18~20h,冬季20~24h→酵母液

8.调配:发酵好的酱油进行其它口味的调配

9.沉酵:在罐内沉酵2天

10.过滤:通过CQ42号过滤布进行过滤

11.灭菌:温度80~85℃,时间15~20分钟灭菌。

酱油生产中的制曲设备选择分析

酱油生产中的制曲设备选择分析摘要:酱油是当前应用非常广泛的香料,这也促进酱油行业快速发展。

当前在酱油生产过程中一般可以概括分原料加工、制曲、酱料发酵以及谷物浸泡四个工作环节。

其中微生物元素制曲在酱油酿造有非常重要的地位。

酱油基本上是为米曲霉提供适合生长的环境,从而促进米曲霉的良好生长和繁殖,这一模式对制曲设备的设计和选择提出更高的要求。

选择合适的酱油制曲设备以提高准备提高酱油生产的质量成为首要考虑问题。

关键词:酱油;生产;制曲;设备选择酱油生产之前的制曲工序是非常重要的生产环节,制曲质量直接决定着酱油最终生产质量,对酱油中营养肠成分也有重要影响。

所以在进行酱油生产过程中加强对制曲生产工序的重视,选择合适的生产设备和生产工艺,提高酱油生产质量,为人们提供健康高质量的酱油产品。

一、制曲工艺中的熟料输送在机械化生产中固体原料的输送是比较难以解决的问题,输送工作中缺乏标准设备的支持,没有合理按照生产厂房布局选择合理的输送装置。

对于立体车间而言,原材料从上到下顺流下来是比较容易的。

在输送中气流由高压风扇或罗茨鼓风机共同作用或者从楼上进入曲床,但是这一方法容易导致送料混管道发生材料积聚问题,不仅会增加污染细菌的概率,而且还会产比较大的噪音,导致耗电量增加,实际应用效果并不明显。

在原材料运输过程中输送带、绞龙或刮板运输更加适合短距离输送,比如在楼上熟料经过绞龙以后将材料输送到预留孔中并落入曲床之上。

如果进行远距离输送,原料一旦洒落在地面上,不仅影响环境卫生,同时也增加设备清洁难度,导致实际工作更难处理。

在将原料输送到周转箱中之后,原料经过中转料车通过地面或者曲床轨道进行继续输送,这一运输形式具有布材料或者平材料的作用,针对作用也可以采用电动葫芦吊送的形式进行代替。

运输物料的中转料车具有容易于清洗的优势,并且在运作中可以连续3到4辆物料车同时作业,并始能够保持车间清洁,减少细菌污染的机会。

二、酱油生产中制曲设备的选择2.1通风曲池通风曲池在南方的酱油生产工厂中比较受欢迎,得到中大量应用,也是最常用的使用设备。

原料选择种曲制备制曲发酵(“酱油”相关文档)共43张

具备无毒安全、蛋白酶活力高、酶系适合酱油生

产、适应环境能力强等条件。

(一)纯种的扩大培养 米曲霉, 三角瓶培养→接种→曲料发白结饼 →摇瓶一次→至全部长满黄绿色孢子

(二)种曲制备

麸皮、面粉、水→混合→蒸料→过筛→摊晾

→接种→装匾→第一次翻曲→第二次翻曲 →揭去纱布或草帘→种曲

四、制曲

固体曲使用广泛,制曲方法有厚层通风制 曲、曲盘制曲、圆盘式机械制曲等。(P376)

(1)注意食盐水的浓度:浓度要求12~1B3é° 。

(2)控制制醅用盐水的温度。一般温度在50~55℃之 间,使拌曲后酱醅开始的发酵温度达到42~44℃之 ①蛋白质原料经干蒸后,蛋白质的溶解度变小,在润水时可减轻颗粒之间的粘结性,减轻曲料的结块现象。

发酵容器主要有发酵缸、发酵罐和发酵池;

间。 成曲→粉碎→制醅→保温发酵→成熟酱醅

为~。好氧微生物。

用于酱油生产的米曲霉菌株应符合的要求(P368)

(1)不产黄曲霉毒素

(2)不产异味 (3)抗杂菌能力强,培养条件粗放,生长快速。 (4)蛋白酶、淀粉酶的活力高,有谷氨酰胺酶

2.酱油曲霉

3.黑曲霉

(二)酵母菌

1.鲁氏酵母:大豆结合酵母、酱醪结合酵母

2.球拟酵母

(三)细菌 嗜盐片球菌(Pediococcus halophilus)

(三)配制

• 1、助鲜剂:肌苷酸、鸟苷酸和味精配合使用

• 2.甜味料:砂糖、饴糖及甘草。 • 3.增色剂:焦糖酱色。 (2)控制制醅用盐水的温度。

鲁氏酵母:大豆结合酵母、酱醪结合酵母 固体曲使用广泛,制曲方法有厚层通风制曲、曲盘制曲、圆盘式机械制曲等。 植质乳杆菌(Lactodacillus plantanum)。 成曲→粉碎→制醅→保温发酵→成熟酱醅 (1)蛋白质分解(2)淀粉糖化 (一)以豆粕和麸皮为原料的制曲工艺流程 味:鲜味来自谷氨酸钠、鸟苷酸、肌苷酸的钠盐; 嗜盐片球菌(Pediococcus halophilus) 制种曲,首先要选择优良的菌株,菌株必须具备无毒安全、蛋白酶活力高、酶系适合酱油生产、适应环境能力强等条件。 ⑤原料混合及润水均匀,接种均匀、装池疏松均匀,料层厚薄均匀。

酱油制曲过程探究

酱油制曲过程探究1 前言制曲是酱油酿造过程重要的工序之一。

曲子的优劣直接影响到酶的分解和成品的风味口感、理化指标以及原料的利用率。

制曲管理重点是产生大量酶系,如蛋白酶、淀粉酶等;酶活力高;制曲过程中避免杂菌的污染。

为控制好这几大参数,现就酱油的生产过程及设备的探讨如下:2 关键控制点制曲过程中按生长阶段可分为孢子发芽期、菌丝生长期、菌丝繁殖期、及孢子着生和孢子成熟期。

每一生长阶段所需要的温度是不相同的,都有其最适宜的温度范围。

一般而言,在孢子发芽期,温度控制在30±2℃范围。

如果能在控制温度上依生长阶段的不同严格把握,则会使制曲生长处于最佳阶段。

制曲按通俗的叫法可称为两日曲或三日曲。

两日曲也叫嫩曲,三日曲也叫老曲。

嫩曲酶活力高,酶系欠丰富。

老曲酶活力相对低,但酶系丰富。

一般依生产工艺:发酵周期较长的如高盐稀态发酵就采用三日曲,这样产生的酶系丰富,对原料逐级水解,成品风味、口感好;发酵周期较短的如低盐固态工艺则要求酶活力高在短时间内分解原料较为彻底。

产品风味、口感相对要差一些。

我国大部分地区采用低盐固态发酵工艺,因而用二日曲制作工艺的较多。

二日曲所需时间大致为28~32h,在这个时间段中孢子发芽期大致为0至8或9h,菌丝生长和菌丝繁殖期大致在8至17或20h,随后时间为孢子着生和孢子成熟时间。

制曲中曲料色泽的变化,一般在孢子发芽期为曲料本身色泽,菌丝繁殖期曲料上布满着白色菌丝,孢子着生和孢子成熟期色泽变化过程为白色到淡黄绿色到黄绿色再到深绿色。

每一阶段色泽变化不同,通过感官色泽可区分不同阶段,由此来控制温度、通风、湿度、翻曲等。

如翻曲一般在菌丝生长的末端和菌丝繁殖的末端也即曲料为白色并结块时,这些都是相关的。

任何生命体的生长都离不开水份,曲料在生长过程中,环境空间湿度大小对生长影响较大。

通常在制曲的中期由于菌丝生长、菌丝繁殖致使曲料大量失水,故需补充水份,维持湿度100%较好;在制曲后期维持自然湿度直至出曲。

种曲接种量对酱油制曲及发酵的影响

工艺技术种曲接种量对酱油制曲及发酵的影响黄佳玲,刘建华*,刘艳梅,苏燕文(广东厨邦食品有限公司,广东阳江 529500)摘 要:以米曲霉3.024为菌种,通过试验考察了不同种曲有效接种量对酱油制曲与发酵的影响。

结果表明,种曲有效接种量优选为制曲接种3‰折算后干基孢子数为100亿个/g的种曲,即制曲接种时适宜的种曲使用量W=Z×3‰×100÷S(Z为制曲原料总质量,S为使用的种曲的干基孢子数)。

企业大生产中按此方法控制不同培养工艺与不同批次干基孢子数差异大的种曲的接种量,可以确保制曲接种的孢子量相同,从而提升制曲的稳定性与质量。

关键词:种曲接种量;有效接种量;制曲接种量;种曲使用量Effect of Inoculum Size of Seed Koji on Soy Sauce Koji-Making and the FermentationHUANG Jialing, LIU Jianhua*, LIU Yanmei, SU Yanwen(Guangdong Chubang Food Co., Ltd., Yangjiang 529500, China)Abstract: The test was using Aspergillus oryzae 3.042 as the strain, the effects of different effective inoculum size of seed koji on the soy sauce koji-making and the fermentation were investigated through experiments, the results showed that the effective inoculum size of seed koji is preferably 3‰ of koji-making raw materials, with a converted the spore number of dry-based of 10 billion/g of seed koji, which is the appropriate dosage of seed koji used during koji-making inoculation W=Z×3‰×100÷S (Z is the total mass of koji-making raw materials, S is the number of dry base spores of the seed koji used). In large-scale production of enterprises, the inoculation amount of seed koji with different differences in the number of dry spores in different culture processes and different batches was controlled according to this method, this ensures that koji-making inoculate the same amount of spores, thereby improving the stability and quality of koji-making.Keywords: inoculum size of seed koji; effective inoculum size; inoculum size of koji-making; dosage of seed koji酱油酿造主要包含制曲与发酵两大过程,制曲过程是酱油酿造的重要环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制曲版本:A/1101

章节:1.1

共2页第1页

制曲的技术关键:

1.要选择新鲜而优良的种曲。

2.原料润水要适当,熟料水份不低于46%,不高于50%。

3.原料蒸煮蛋白质变性要适度,过度变性会使熟料发粘及产生有碍米曲霉生长

的因子。

4.凡接触熟料的工具、设备、输送设施及环境等,须清洁卫生,以防止杂菌

污染。

5.接种要均匀,注意种曲与熟料流量均匀,以防止断种现象。

6.温度管理(前期品温为29-30℃,中期要注意控温散热,后期要掌握低温

26-28℃,低温制曲有利于酶活力的提高)。

7.制曲管理(因料层较厚,料层中各个点有一定的温度差距,注意曲料前、中

后和上、中、下的温度变化,要求缩小温度差距,保持曲料疏松,及时翻曲防止曲料板结和裂缝跑风)。

8.每次制曲完毕,要注意作好曲室、曲池及输送管道、工具等的清洗、卫生

工作。