汽车制动器制动间隙自调模式分析

6汽车车轮制动间隙的检查与调整

汽车车轮制动间隙的检查与调整李红梅(江苏省淮阴农业学校江苏淮安223200)汽车的制动性能是影响汽车行驶安全性的最重要的因素。

车轮制动器是汽车制动系中的执行元件,车轮制动器技术状况的完好与可靠,是保证汽车安全行驶的必要条件。

对车轮制动器的维护是汽车维护的主要项目,车轮制动器维护的主要内容是车轮制动间隙的检查与调整。

笔者以EQ1090型汽车的前轮制动器为例,根据教学理论,结合工作实践,介绍车轮制动间隙的一种简单、实用的检查与调整方法。

EQ1090型汽车的前轮采用的是气压蹄片式制动器,制动间隙为制动蹄摩擦片与制动鼓之间的间隙,其技术要求是:上端(凸轮端)为0.40~0.55mm,下端(支承销端)为0.25~0.40mm。

若制动间隙过大,会使制动力不足,造成制动不良,甚至制动失效;若制动间隙过小,会使制动力过大,造成制动拖滞,甚至制动咬死,使汽车行驶阻力增大,同时,使制动鼓发热,加速了制动蹄摩擦片与制动鼓的磨损。

车轮制动器制动间隙的正确检测方法是:用规定值的厚薄规从制动鼓检视孔插入,在距摩擦片上、下端20~30mm处测量,来回拉动厚薄规,感到稍有阻力即可。

考虑到汽车制动时制动蹄摩擦片与制动鼓之间的磨损,根据经验,在调整制动间隙时,一般取规定值的下限。

即上端间隙调整为接近0.40mm,下端间隙调整为接近0.25mm。

根据制动器的技术状况和维护要求的不同,车轮制动间隙的调整分为局部调整和全面调整两种。

1、局部调整车轮制动器的局部调整是指当制动蹄摩擦片磨损不严重,在二级维护时,为恢复正常制动间隙,所进行的调整作业。

调整方法是通过转动制动臂上的调整臂进行。

顺时针转动调整臂,制动间隙变小;逆时针转动调整臂,制动间隙变大。

调整步骤为:(1)用千斤顶架起前桥,使前轮能自由转动。

(2)用呆扳手将调整臂转到底(制动间隙为零),然后逆时针转动调整臂,使摩擦片与制动鼓之间的摩擦声刚好消失为止。

(3)用厚薄规检测蹄片两端的间隙,若不符合要求,转动调整臂,边调整边检测,直至制动间隙符合要求为止。

制动间隙自动调整臂的使用与维修

制动间隙自动调整臂的使用与维修制动间隙自动调整臂可以简称为“自动调整臂”,通俗易懂的可以解释为,自动调整臂可以根据当时发生的情况,自动调整刹车间隙的功能,保证刹车间隙在一个安全的范围。

本文将通过它的特点、结构、工作原理,分析阐述一下它的正确使用方法以及发生故障时的维修。

标签:自动调整臂;使用;维修根据国家规定,车辆必须使用含有刹车间隙自动调整臂功能的装置,随着车辆在行驶过程中,制动蹄片会产生摩擦,制动间隙也会越来越大,这样会导致延迟制动时间和制动的间距,造成刹车时间变长、刹车制动不及时,存在行车中的安全隐患。

1 制动间隙自动调整臂的特点(1)自动调整臂会根据车辆行驶时自动调整安全距离,可以减少人工手动的制动,在一定程度上保护了自动调整臂,减少车辆维修,减少维修车辆的开支。

(2)在车辆行驶中,自动调整臂可以保持四个车轮的平衡感、稳定感,使间距保持一致,避免了人工调整时不统一而产生车身跑偏的情况。

(3)自动调整臂的使用减少了人工调节对压缩空气的损耗,也减少了自动调整臂的使用摩擦、检查,达到延缓配件使用寿命的作用。

2 制动间隙自动调整臂的使用自动调整臂在车辆行驶过程中对超间距的行驶做出调整,可以分为三个级别。

图1中位置A为正常的间隙值。

图1中的位置B为超过间隙安全。

图1中位置C为弹性角。

自动调整臂会根据车辆行驶途中自动识别制动处在哪个位置,对于超出安全的部分进行自我调整。

(1)当自动调整臂被固定在控制环与齿条上下槽口相连接,刹车片与制动鼓之间的间隙由槽口的宽度决定。

当自动调整臂转向A的位置时,此时齿条向下活动,与控制环的槽口下端相接触,但此时的刹车片与制动鼓暂时未接触到。

自动调整臂继续向B的位置转动时,齿条与控制环的下端已接触到已无法向下活动,在控制环的反作用力下齿条驱动齿轮转向B角的的位置过量间隙时,此时刹车片与制动鼓就已接触上。

(2)当自动调整臂已超过B的位置后继续运转,调整臂壳体作用在凹轮轴和蜗轮上的两个反向力增大,使得蜗杆压缩推止弹簧移动,停止在C的位置导致蜗杆齿端与离合器的分离。

刹车间隙自动调整臂

六, 更换磨擦衬片

1.解除制动.若是弹簧分泵,则使气路最少充 6bar气压. 2.逆时针方向转动调整臂的六角螺母使刹车间隙 增大,更换磨擦衬片. 3.用SW12扳手顺时针方向转动调整臂的六角调整 螺母,直至磨擦衬片与制动鼓接触,然后再逆时针 方向转动六角螺母3/4圈(转动力矩较大,会听到 咔咔声)注意不能用电动板手.

.

HALDEX刹车间隙自动调整臂 的维护

1.润滑 平常工作时定期(最大润滑的间隔不应超过 一万公里)用锂基润滑油润滑刹车间隙自动调整 臂(注入油嘴内). 2.检查反向调整力矩 每20000公里检查一次反向调整矩,将力矩板 手卡在调整臂端部的六角螺母上.沿逆时针方向转 动扳手,检查是否只有在力矩大于18Nm(1.8kgfm )时才转动,重复试验三次,若力矩小于18Nm时六 角螺母转动,则必须更换调整臂.

.

后桥HALDEX刹车间隙自动调 整臂的拆卸

1.使后桥的弹簧制动分泵保持至少6bar的压力. 移去制动分泵上连接叉的开口销,插销,使之与 刹车间隙自动调整臂分离. 2.拆去控制臂与定位支架板相连接的螺栓支柱. 3.拆去凸轮轴上的卡簧和调整垫片. 4.用SW12的扳手逆时针方向转动刹车间隙自调整 臂上的六角调整螺母(会听到咔咔声,转动力矩较 大)随后将其拆除.

.

后桥HALDEX刹车间隙自动调 整臂的安装

1.使制动系统气压保持在6bar以上,确保 制动分泵推杆处于初始位置. 2.将定位支加板安装于S凸轮轴架上(凸 轮轴架上已预留两个螺栓定位孔). 3.在S凸轮轴上涂上黄油.将调整臂安装 在S凸轮轴上,调整臂壳体上箭 头方向与制 动方向一致,顺时针转动调整臂端部的六角 螺母,使调整臂转入分泵推U型叉内,直至 调整臂上的孔与U形叉孔自然对正.在圆柱 销涂上黄油,将其轻松插入叉孔,锁上开口 锁.(注意:调整臂上的孔与U形叉孔一定 要自然对正.)

鼓式制动器间隙自动调节计算方法过程分析

鼓式制动器间隙自动调节计算方法过程分析伍文明;冯翠云【摘要】现有传统手动纯机械式汽车制动器间隙调节方法存在许多不足之处,文中提出了一种制动器间隙自动调节技术.以启辰341制动器为例,针对棘轮、拨板结构的鼓式制动器自调机构分析其自调原理、间隙计算和调整方法.这一方法调节过程简单,平稳可靠性高.【期刊名称】《机械工程师》【年(卷),期】2017(000)007【总页数】2页(P25-26)【关键词】鼓式制动器;自动调节;制动间隙;棘轮;拨板【作者】伍文明;冯翠云【作者单位】广东中博汽车零部件有限公司,广州511356;桂林电子科技大学信息科技学院,广西桂林541004【正文语种】中文【中图分类】TG294.2按照GB7258-2012《机动车运行安全技术条件》7.2.7要求,汽车的制动器应有间隙补充装置[1]。

本文所提的制动制动器间隙是指未制动时,两个制动蹄摩擦片中点到制动鼓壁的间隙之和。

制动间隙过大会导致刹车反应慢,刹车踏板行程长[2];制动间隙小会导致空转拖磨、异响等。

制动间隙是制动器的重要参数之一,它会随摩擦片的磨损而变大,为了避免因磨损导致制动间隙超出我们的设计要求,现在的鼓式制动器通常增加了间隙自调机构,本文以“启辰341”制动器为例对其棘轮和拨板结构的自调机构进行了分析。

制动间隙因摩擦片的磨损不断增大[3],制动(或松开)时,制动蹄的运动行程(图4中t0)也不断增大。

拨板(图1)一端安装在制动蹄(图1)上,拨板的运动行程与制动蹄的运动行程是相关的;拨板的另一端在棘轮(图1)齿顶滑动,当滑动距离超过一个齿顶距时,拨板就掉到棘轮齿根部,推动棘轮转动一个齿,与棘轮相连的螺杆也相应地转动一个角度,调整杆露出长度增大,推动制动蹄张开,补充因制动蹄磨损而变大的制动间隙,达到制动间隙稳定的目的。

对于本文所叙述的棘轮、拨板自调机构的制动器,制动器的直径补偿是间歇式的,在自调机构开始自调的前一瞬间,制动器的制动间隙最大,在自调机构刚调整以后,制动器的制动间隙最小[4]:式中:δmax为最大制动间隙;δmin为最小制动间隙;δ0为单齿调整间隙。

制动间隙自动调整原理

制动间隙自动调整原理制动间隙是指刹车蹄片和制动鼓或制动盘之间的距离,它是保证制动蹄片和制动盘之间适当接触的重要参数。

然而,由于制动系统的磨损和热膨胀等因素,制动间隙可能会发生变化,影响到制动效果。

为了解决这个问题,一些现代汽车制动系统采用了制动间隙自动调整技术,即根据车辆行驶过程中制动系统的工作状态自动调整制动间隙。

机械原理是指通过设计制动蹄片或制动机构的结构,使得在制动过程中可以自动调整制动间隙。

例如,通过设置可调节的制动蹄片安装位置,当蹄片磨损后,可通过自动调整机构将蹄片向制动盘或制动鼓移动,保持适当的制动间隙。

这种机械调整方式通常适用于一些简单的制动系统,具有调整范围有限、施工复杂度较高等缺点。

液压原理则是通过利用液压力来自动调整制动间隙。

当制动系统工作时,由于制动液体的流动和液压力的变化,可以通过设计合适的液压机构实现制动间隙的自动调整。

最常见的液压调整方式可以是利用制动液体的回流来实现。

当制动蹄片磨损后,制动系统会产生更多的回流,通过接收到的回流信号,液压调整机构可以使得制动活塞或蹄片自动调整位置,从而保持适当的制动间隙。

液压调整方式通常具有调整范围较大、施工简便等优点。

可以看出,制动间隙自动调整的原理是通过合理设计制动蹄片或制动机构的结构,并利用机械或液压力来实现自动调整。

这种技术的应用可以有效提高制动系统的性能和可靠性,保证了制动效果的一致性和稳定性,同时也为驾驶员提供了更好的驾驶体验和安全保障。

需要注意的是,制动间隙自动调整技术虽然可以减少制动系统的维护和调整工作,提高了制动系统的性能和可靠性,但仍然需要定期检查和保养制动系统,以确保系统的正常工作和安全性。

此外,不同车型和制动系统可能采用不同的自动调整原理和技术,具体的工作原理和实现方式可能会有所不同。

制动间隙自动调整原理

制动间隙自动调整原理制动间隙是指制动器杆柱与制动蹄之间的间隙,它对于车辆制动系统的正常运行起着重要的作用。

制动间隙的调整通常需要人工进行,但现代汽车制动系统中也出现了自动调整制动间隙的技术。

制动间隙自动调整的原理是通过一种特殊的装置,能够实时监测制动蹄与制动器杆柱之间的间隙,并根据需要自动调整该间隙的大小。

该装置通常由传感器、控制单元和执行机构组成。

传感器负责监测制动器杆柱与制动蹄之间的间隙。

传感器可以是一种非接触式的传感器,通过测量两者之间的距离来获取间隙的大小。

当制动器蹄与制动器杆柱之间的间隙发生变化时,传感器能够及时检测到并将信号传递给控制单元。

控制单元是整个自动调整系统的核心部分,它负责接收传感器传来的信号,并根据信号的变化来判断制动间隙是否需要调整。

控制单元通常由微处理器和相关的算法组成,能够根据预先设定的制动间隙范围来判断制动系统的工作状态。

当控制单元判断制动间隙需要调整时,它会发送指令给执行机构。

执行机构通常由电动机或电磁阀组成,能够根据控制单元的指令来调整制动器蹄的位置,从而改变制动间隙的大小。

执行机构通常与制动系统的液压系统或电子控制单元相连,能够实现精确的调整。

制动间隙自动调整的原理可以使制动系统始终保持最佳的工作状态。

当制动器蹄磨损或制动器杆柱变形时,制动间隙会发生变化,如果不及时调整,会影响到制动系统的性能。

自动调整系统能够及时监测到间隙的变化,并根据需要进行调整,使制动间隙始终保持在合适的范围内。

除了自动调整制动间隙,现代汽车制动系统中还出现了其他一些自动调整技术。

例如,自动调整刹车盘与刹车片之间的间隙,以及自动调整制动蹄与刹车盘之间的距离。

这些技术都能够提高制动系统的性能和寿命,使驾驶更加安全和舒适。

制动间隙自动调整是现代汽车制动系统中的一项重要技术。

通过实时监测和调整制动器蹄与制动器杆柱之间的间隙,能够保证制动系统的正常工作,并提高驾驶的安全性和舒适性。

随着科技的不断进步,相信制动间隙自动调整技术将会得到更好的应用和发展。

制动器起动、制动间隙、静制动力矩的调整方法

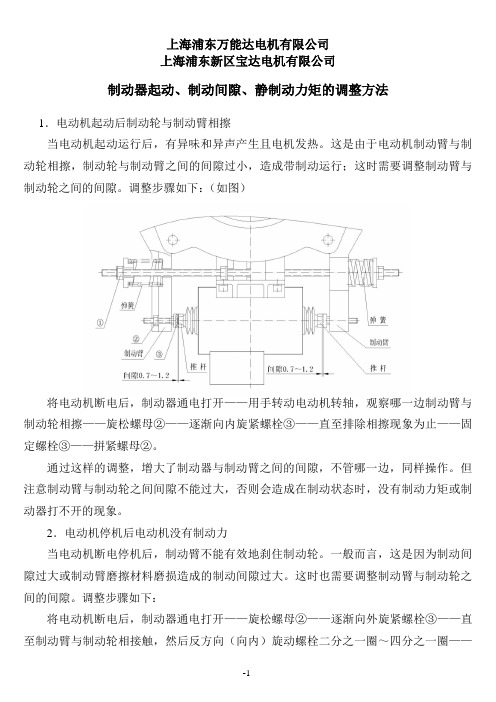

上海浦东万能达电机有限公司上海浦东新区宝达电机有限公司制动器起动、制动间隙、静制动力矩的调整方法1.电动机起动后制动轮与制动臂相擦当电动机起动运行后,有异味和异声产生且电机发热。

这是由于电动机制动臂与制动轮相擦,制动轮与制动臂之间的间隙过小,造成带制动运行;这时需要调整制动臂与制动轮之间的间隙。

调整步骤如下:(如图)将电动机断电后,制动器通电打开——用手转动电动机转轴,观察哪一边制动臂与制动轮相擦——旋松螺母②——逐渐向内旋紧螺栓③——直至排除相擦现象为止——固定螺栓③——拼紧螺母②。

通过这样的调整,增大了制动器与制动臂之间的间隙,不管哪一边,同样操作。

但注意制动臂与制动轮之间间隙不能过大,否则会造成在制动状态时,没有制动力矩或制动器打不开的现象。

2.电动机停机后电动机没有制动力当电动机断电停机后,制动臂不能有效地刹住制动轮。

一般而言,这是因为制动间隙过大或制动臂磨擦材料磨损造成的制动间隙过大。

这时也需要调整制动臂与制动轮之间的间隙。

调整步骤如下:将电动机断电后,制动器通电打开——旋松螺母②——逐渐向外旋紧螺栓③——直至制动臂与制动轮相接触,然后反方向(向内)旋动螺栓二分之一圈~四分之一圈——固定螺栓③——拼紧螺母②。

通过这样的调整,减少了制动臂与制动轮之间的间隙。

不管哪一边,同样操作。

但注意此时应开机观察制动臂与制动轮之间有没有相擦现象。

3.制动器通电后不动作(1)单边不动作a、这一边的弹簧过紧,需要旋紧螺母①。

方法见“4.静制动力矩的调整”。

b、制动臂与制动轮之间的间隙过大或过小,按上述1,2方法调整。

(2)两边均不动作a、检查制动器接线电源,测试电压:N、L端为交流输入电源,若输入AC220V,则单边励磁绕组端为DC100V;若输入AC110V,则单边励磁绕组端为DC50V。

b、检查制动器励磁线圈,测试室温下的对地绝缘电阻,应≥0.5MΩ。

c、检查制动器两边推杆伸缩是否有卡死现象。

4.静制动力矩的调整要求增大静制动力矩时,只要旋紧螺母①,使弹簧压紧,直至达到规定需要的静制动力矩时为止(两边同步)。

制动间隙自动调整原理

制动间隙自动调整原理制动间隙自动调整原理是指车辆制动系统中的一种自动调整机制,用于保持制动器与制动鼓或制动盘之间的适当间隙,以确保安全可靠的刹车效果。

本文将从原理、作用、实现方式等方面对制动间隙自动调整进行详细阐述。

一、原理在车辆行驶过程中,由于摩擦片磨损、温度变化等因素,会导致制动器与制动鼓或制动盘之间的间隙发生变化。

如果间隙过大,则会影响刹车效果;如果间隙过小,则会使摩擦片长时间接触,导致过度磨损和发热。

因此,为了保证刹车效果和延长摩擦片寿命,需要不断调整制动器与制动鼓或制动盘之间的间隙。

传统上,人工调整是一种常见的方法。

但是这种方法需要经常检查和调整,并且需要专业知识和技能。

而且,在行驶过程中由于温度变化等因素引起的间隙变化无法及时检测和处理,容易造成安全事故。

为了解决这个问题,汽车工程师们开发出了制动间隙自动调整机制。

其原理是利用摩擦片与制动鼓或制动盘之间的相对运动来驱动一个调整装置,使之能够自动调整制动器与制动鼓或制动盘之间的间隙。

二、作用制动间隙自动调整机制的主要作用是保持适当的刹车效果和延长摩擦片寿命。

具体来说,它可以实现以下几个方面的作用:1. 保持刹车效果:通过自动调整制动器与制动鼓或制动盘之间的间隙,可以保证刹车时摩擦片与鼓或盘之间有足够的接触面积和压力,从而获得更好的刹车效果。

2. 延长摩擦片寿命:由于自动调整机构可以及时检测和处理因温度变化等因素引起的间隙变化,可以有效减少摩擦片长时间接触而导致过度磨损和发热。

3. 提高安全性:通过自动检测和处理间隙变化,可以及时发现并解决问题,从而避免因人工操作不当或忽略导致的安全事故。

三、实现方式制动间隙自动调整机制可以通过多种方式实现,其中最常见的是利用齿轮机构和液压机构。

1. 齿轮机构:这种机构通常由一个齿轮和一个调整螺栓组成。

当制动器与制动鼓或制动盘之间的间隙发生变化时,摩擦片会与齿轮产生相对运动,从而驱动调整螺栓旋转,使制动器与鼓或盘之间的间隙保持适当大小。

正确安装和维护刹车间隙自动调整

❖ 4、用SW12扳手顺时针旋转调整臂端部的 蜗杆六方头(注意:不要使用电动扳手, 风动钻),使用调整臂的孔与分泵推杆U形 叉的圆柱销孔自然对正,然后将圆柱销插 入U形叉孔,锁上开口销(见图4、5、6)。

❖ 5、用螺栓、垫片或档圈将调整臂固定在S 凸轮轴上,此时应确保调整臂有0.5—2mm 轴向间隙,然后将控制臂向制动方向推动 (见图7)(控制臂上有箭头示意推动方向) 直到推不动为止,上述操作目的是保证摩 擦片与制动鼓之间的设定间隙。随后紧固 定位支架和控制臂(见图8)。

1、使分泵推杆处于初始位置(见图1)

❖ 2、在凸轮轴花键端部涂上黄油,然后将调整 臂的定位支架通过螺栓安装于凸轮轴轴头上, 注意这时螺栓不要拧紧(最后拧紧),使定位支 架可以在气室支架凸台上自由转动(见图2)

3、把调整臂安装在S凸轮轴上。注意壳体上的 箭头方向应与制动方向一致,也就是制动分泵

推杆向外推动调整臂方向(见图3)。

正确拆装和维护刹车间隙自动调整臂

❖

பைடு நூலகம்

----江门*********保修厂

刹车间隙自动调整臂的优点

1、自动保持摩擦片和制动鼓之间间隙恒定,因而刹 车安全可靠。

2、压缩空气的损耗小,延长了空气压缩机,制动分 泵和压缩空气系统中其它部件的寿命。

3、制动迅速可靠,使所有车轮的制动效果一致、稳 定。

4、维护方便。安装过程结束,不再需要人工调节刹 车调整臂,减少了维修次数,保养车辆的维修时间 间隔得以延长,从而提高了经济效益。

❖ 分 析 正确安装步骤正好与之相反。纠正方 法:取出联接调整臂和推杆U形叉的圆柱销, 逆时针旋转蜗杆六方头,使调整臂退出U形 叉。再松开控制臂和定位支架,使控制臂可 上下自由转动。然后继续上述的正确安装步 骤。

东风商用车制动间隙自动调整臂结构原理

制动间隙自动调整臂结构、工作原理:制动间隙自动调整臂(以下简称自调臂)适用于鼓式制动器。

因为频繁的刹车,制动蹄片与制动鼓的间隙由于摩擦片的磨损而增大,使整车的制动性能大大降低。

手动调整臂通过人工调整制动器的间隙来保证行车的安全;在正常工作情况下的自调臂,则不再需要人工调节间隙,它利用制动和回位过程的推力和拉力使摩擦片与制动鼓之间的间隙保持到预留值,进一步提高车辆安全性。

同时,节约大量维护和保养时间,提高运营经济效益。

1、自调臂的工作原理:自动调整臂比手动调整臂增加了制动间隙的测量和制动间隙的补偿功能。

自调臂利用刹车制动和回位过程的推力与拉力,使螺纹叉c带动齿条a在自调臂转动过程中上下运动,以驱动控制元件使蜗杆b、蜗轮e相对于自调臂转动,来带动制动器凸轮轴转动,使制动间隙变小。

自调臂是通过转角来测量制动间隙,并根据其大小来实现间隙的自动调整,最终稳定在制动间隙的设定值(设定值为0.6~1.0mm)。

行车制动时,自调臂的工作可分解为三部分(见图21):正常间隙角度C (clearance),。

Ce(excessive clearance)和弹性变形角度E(elasticity)过度间隙角度图21:对应于设定的正常蹄、鼓之间的制动间隙,自调臂在该角度范围内C正常间隙角度不调整制动器的间隙。

:对应于因摩擦片的磨损和其它原因产生的大于正常设定值的间隙,Ce过度间隙角度直到制动间隙为正常设定自调臂根据该角度的大小在制动过程中进行制动间隙的自动调整,值、无超量间隙为止。

弹性变形角度E:对应于因摩擦片与制动鼓及传动元件弹性变形引起的角度变化,自调臂在该角度范围内不进行制动间隙的调整。

所以,在正常间隙角度C范围内,自调臂不参与间隙调整,只有当C+Ce>C时,自调臂才进行间隙调整,直至C+Ce=C。

并且任何一次制动过程中的弹性变形E都不参与自动调整。

2、自调臂的结构型式:目前,应用于东风公司中重型商用车的自动调整臂从结构上可以分为两种:一种为带控制臂结构(Bendix结构)的产品,另一种为不带控制臂结构(Haldex结构)的产品。

汽车制动器制动间隙自调模式分析

汽车制动器制动间隙自调模式分析

陈黎;夏小均;刘生刚;罗虹

【期刊名称】《机械工程师》

【年(卷),期】2010(000)008

【摘要】制动间隙自调装置是如今制动器的必备装置,通过对现有各种鼓式制动器制动间隙自调装置的分析,对汽车制动间隙自调模式进行了归纳,分析了各种模式的原理和特点.对制动间隙自调模式的分析,有助于工程实际中对制动间隙自调装置的类型选择和结构设计.

【总页数】3页(P14-16)

【作者】陈黎;夏小均;刘生刚;罗虹

【作者单位】重庆大学,机械工程学院,重庆400030;重庆大学,机械工程学院,重庆400030;重庆大学,机械工程学院,重庆400030;重庆大学,机械工程学院,重庆400030

【正文语种】中文

【中图分类】U463.55

【相关文献】

1.汽车制动间隙自调臂的分离间隙提取技术研究 [J], 江文松;罗哉;郭斌;范伟军;陆艺

2.现代汽车制动器制动间隙自调装置的结构与原理 [J], 乔向明

3.后鼓式制动器的制动间隙:介绍依维柯Daily系列汽车后制动间隙的正确选择与[J], 桂健生

4.后鼓式制动器的制动间隙——介绍依维柯Daily系列汽车后制动间隙的正确选择与调整 [J], 桂健生

5.湿式多盘制动器制动间隙的自调装置的结构与原理 [J], 薛福连

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

p

tte

v

.

The

ty p

e

de l

c

o

f br a ke

a n

le

a r a n c e

c o n

du

c e

t

o

the

a n a

ly s is

o

f bra ke

.

le

a r a n c e

the

e n

e e r

in g pr

a c

t

e

o

f

t

he

de

ic

e

le

e

tio n

w o r

d

s

tr

u c

tu

字 木交 i i; i

理 i 2 ,研 发 I 设 计 ,制 遵

汽车制动器制动间隙自调模式分析

陈黎

,

夏小均

,

刘生 刚

,

,

罗虹

4 00 0 30

f 重 庆 大学 机械工 程学 院 重 庆

)

T he M

o

de A

n a

l y s is

o

f th

e

o

-

Ca

r

B

,

r a

k

e

Cle

a r a n c e

S e lf

.

应 用 范 围广 精 度较 高 性 能 稳 定 操 作 方 便 等 优点 完 全

、

,

适 合 超 大 型 桥 梁 支 座 各类 性 能 试 验

,

也 可 满 足 橡胶 类 其

(编辑 启

( 3 )检验 结 果

它 产 品 大载荷 动 静 态性 能 试 验

、

。

迪)

第三 次加载水 平摩擦 力试 验 曲线如

图 7 所示 如表

r

c

le f

ic

a Fa n c e v a r

o

f

a

the

de

~n s

‘

v

ic

e

,

pa p

s u m m a r c

d br a ke

,

,

le

a r a n c e

o

f

th

m o

a n a

ly z e d

c

t

he p r in

i p le in

d

c

ha

g in

r a c

te

is tic

s

o

io

u s

1

,

作 者 简 介 :颜 猛 ( 1 9 8 5 ) 男 助 理

一

,

。

工

程 师 主要 从

,

事试 验 设 备 的 设 计

、

试 验结 果

。

研 究与 应 用 收 稿 日 期 :2 0 1 0 0 5

—

—

。

所示 实测 摩 擦 系 数

。

0 0075

.

,

综 f:可 判定该 产 品合格

17

14

l 机械 工 程 师

,

摩擦 片 与 制

作原理 分析

缺 少 对 各类 装 置 的

动 鼓 之 间 应该 保 持 的 合适 间 隙的大小 其

,

特点 应 用 的 比 较 分 析 本 文 通 过 对 各 种 制 动 间隙 自调 装

。

置 T 作 过 程 的分 析 归 纳 出 几 种 制 动 间 隙 自调 模 式 并 对

, ,

值 由汽 车 制造 厂 根 据

,

次调 整 量

2 0 10

年第

8

期

字 木 交 i赢

理 论 ,砥 发 ,设 计 ,嗣 遁

值

d

。

的大 小

。

过量ห้องสมุดไป่ตู้间 隙 值

d

A

一

d

,

即 将 过 量 间 隙值 △d 全 部 消 除 由 于 过 量

,

一

当制 动 间 隙值

,

超 }n 正 常 间 隙 设 定 值

Ad= d

—

d。时

,

即 d> d。

A

间 隙 值 △d 为

不确定值 所 以

,

调 回 正 常 值 ;若 d 过 小 又 容 易 出现 由 制 动 蹄 和 制 动鼓 的

。

,

片和制动鼓之 间的间 隙

。

横坐标

t

是 制 动 间 隙 自调 装 置

弹性 形 变 以 及 热 变 形 引 起 的 调 整 过 头 现 象 所 以 在 设

“ ,

基 金 项 目 :重 庆 大 学 大 学 生 科 研 训 练 计 划 项 目

r e

de s ig n

.

K

y

ds

: a u

to

m o

b ile b r a k e

;b r a k e

c

le

a r a n c e

;s e

lf

-

c o m

pe

n s a

tio

n

p

a

tte

r n

;b r a

ke

c

le

a r a n c e

a

dj u

s

tm e

n

t

l

引

言

使用 时 间

因此 制 动 间 隙 白调 装 置 已 成 为

e r s

ity, Cho

e x

gqin g 4 00 0 30

o

Chin

a

)

a c

t

e r

:

T il e b r

a

ke

iz

e

c

|e

a r a n c e

c

is

H O W

e s s e n

t ia

e

j bra ke de l

,

it

.

B

a s e

d

o n

the

c

is tin g

a n

f dr

u m

bra ke

,

般在

0 25

.

~

0 5m

.

m

之间

。

是 间隙 调 整 临 界 值

。

,

对 于 某 时 刻 的 制 动 间 隙值

,

d

,

汽 车制 动 间 隙 自调 装 置 可 以 使 摩擦 片 与 制 动 鼓 之 间

若

d

。

d<d

制 动 间 隙 自调 装 置 不 能 起 调 整 作 用 只 有 当 d

。

≥

,

保 持 合 适 的 间隙

图

i

,

制 动 间隙 自调 装 置 的 工 作 过 程 可 以 用

d

制 动 间 隙 自调 装 置 才 能 起 调 整 作 用 需 要 注 意 的是

,

d

。

来 表示

图

l

。

过 大 会 导致 调 整 灵 敏性 下 降

制 动间隙值

”

d

不 能 被段 时

中 纵坐标

,

是 制 动 间 隙值 制 动 间 隙 是 指 摩 擦

,

。

d。 是正 常

,

汽 车 制 动 间 隙 自调 装 置 能 适 时 自动 进 行 制 动 间 隙 调

间 隙设 定 值

表示制

整 保证 汽 车 制 动性 能

,

。

动蹄 在 不 工 作 的 原 始 位置 时

,

汽 车 制 动 系统 的 必 备装 置 隙 自调 装 置 的结 构 及 工

、

。

现 有 文 献都 主 要 涉 及 制 动 间

计 制 动 间 隙 自调 装 置 的 时 候

6

,

要 合理 设 定 间 隙临 界 调 整

表

1

水 平 摩擦 试 验 结 果

摩擦 系 数 摩 擦

=

结

语

,

力/ (4 5 0 0 k N x 足 :摩 擦 系 数

2

)

实践 证 明

、

经 改进后 的 5 2 M N 桥梁 支座试 验机具 有

、

合格 支座 应 满

≤ 0 03

制动器 的结构特点

、

每 种 模 式 的 特 点 及 其 相 关 的 影 响 因 素进 行 了 讨 论

间 隙 白调 模 式 的 确 定

2

,

。

制动

有 助 于 工 程 实 际 中对 制 动 间 隙 自

。

使 用 工 况 以 及 制造水

平而设 定

d

,

一

调 装 置 的类 型 选 择 和 结 构 设 计 制 动 间 隙 自调 过 程 描 述

g

,

-

c o m

pe

n s a

tio

n

C H E N L i, ( Co l le A bs tr

the

m o

s e

X IA X ia

a

j

a n

,

L IU Sh

n

e n

g

-

g

a n

L UO H

n

o n

g

,

g

e

o

f Me

c

ha

n

ic

l E

n

gin

e e r

in g

Cho

u n

g q i n g Un iv