精馏ppt

合集下载

恒沸精馏实验ppt课件

烧伤病人的治疗通常是取烧伤病人的 健康皮 肤进行 自体移 植,但 对于大 面积烧 伤病人 来讲, 健康皮 肤很有 限,请 同学们 想一想 如何来 治疗该 病人

水-苯-乙醇的溶解度曲线

(A 78.3oC) 0.00 1.00

0.25

0.75

0.50

0.50

0.75

0.25

B 1.00 (80.1oC) 0.00

❖ 当塔顶有冷凝液时,全回流10min,控制回流比2:1, 取三元恒沸物样品(苯富相和水富相),作色谱分析, 测定组成。

烧伤病人的治疗通常是取烧伤病人的 健康皮 肤进行 自体移 植,但 对于大 面积烧 伤病人 来讲, 健康皮 肤很有 限,请 同学们 想一想 如何来 治疗该 病人

❖ 控制回流液面,确保苯相回流,水相分离。当塔 顶馏出物转为清晰,转移馏分至分液漏斗分层, 水、油相分别称重。

烧伤病人的治疗通常是取烧伤病人的 健康皮 肤进行 自体移 植,但 对于大 面积烧 伤病人 来讲, 健康皮 肤很有 限,请 同学们 想一想 如何来 治疗该 病人

乙醇-水-苯之间存在共沸物的情况

共 沸 物 共沸点(℃)

乙醇—水(二元)

78.15

共沸物组成

AWB来自95.57 4.43 —

苯—水(二元)

69.25

挟带剂的用量

400mL×0.806g/mL=322.4g 322.4×5%=16.12 g

95%乙醇质量 水的质量

苯的质量 16.12×74.1/7.4= 161.4g 苯的体积 161.4/0.879=183.6mL

烧伤病人的治疗通常是取烧伤病人的 健康皮 肤进行 自体移 植,但 对于大 面积烧 伤病人 来讲, 健康皮 肤很有 限,请 同学们 想一想 如何来 治疗该 病人

精馏优秀课件

25

1. 连续精馏操作流程

2. 间歇精馏操作流程

26

3. 精馏塔旳操作情况

tn-1

塔板上: yn+1<xn-1, tn+1>tn-1 两者互不平衡

即:存在温度差和浓度差

tn+1

成果:传质和传热

yn >xn

理论(理想)板

若: ① 气液两相接触时间足够长

② 板上混合足够均匀

即:

则:离开第n块板时旳汽-液二相 构成构成平衡关系

3. 塔釜产品屡次部分汽化

t1

t1

t1’

t1'

t2’

t

' 2

操作流程

操作在相图上旳反应

成果:对初级混合液部分汽化后得到旳液相在塔底经屡次部分汽化 20 最终可得液相浓度为x2`(较低)旳塔底产品构成。

4. 过程进行旳必要条件及存在问题讨论 ① 由2、3可知:欲使混合液得到有效分离,必须同步分别对 塔顶汽相和塔釜液相进行屡次部分泠凝和屡次部分汽化。

双组分 —— 要点讨论 多组分 —— 简要简介

蒸馏操作实例:石油炼制中使用旳 250 万吨常减压装置幻灯片 5 5

§6.1 双组分溶液旳汽-液相平衡

汽液相平衡是分析精馏原理和进行设备计算旳理论基础,过程 以两相到达平衡为极限。

§6.1.1 溶液旳蒸汽压和拉乌尔定律(Raoult’s law)

一. 纯组分饱和蒸汽压 在密闭容器内,在一定温度下,纯组分液体旳汽液两相到达平 衡状态,称为饱和状态,其蒸汽为饱和蒸汽,其压力为饱和蒸 汽压。

16

泡点线

0

xA xf

yA 1.0

x(y)

§ 6.3.2 精馏原理和流程

精馏流程(熟悉有关旳概念)

1. 连续精馏操作流程

2. 间歇精馏操作流程

26

3. 精馏塔旳操作情况

tn-1

塔板上: yn+1<xn-1, tn+1>tn-1 两者互不平衡

即:存在温度差和浓度差

tn+1

成果:传质和传热

yn >xn

理论(理想)板

若: ① 气液两相接触时间足够长

② 板上混合足够均匀

即:

则:离开第n块板时旳汽-液二相 构成构成平衡关系

3. 塔釜产品屡次部分汽化

t1

t1

t1’

t1'

t2’

t

' 2

操作流程

操作在相图上旳反应

成果:对初级混合液部分汽化后得到旳液相在塔底经屡次部分汽化 20 最终可得液相浓度为x2`(较低)旳塔底产品构成。

4. 过程进行旳必要条件及存在问题讨论 ① 由2、3可知:欲使混合液得到有效分离,必须同步分别对 塔顶汽相和塔釜液相进行屡次部分泠凝和屡次部分汽化。

双组分 —— 要点讨论 多组分 —— 简要简介

蒸馏操作实例:石油炼制中使用旳 250 万吨常减压装置幻灯片 5 5

§6.1 双组分溶液旳汽-液相平衡

汽液相平衡是分析精馏原理和进行设备计算旳理论基础,过程 以两相到达平衡为极限。

§6.1.1 溶液旳蒸汽压和拉乌尔定律(Raoult’s law)

一. 纯组分饱和蒸汽压 在密闭容器内,在一定温度下,纯组分液体旳汽液两相到达平 衡状态,称为饱和状态,其蒸汽为饱和蒸汽,其压力为饱和蒸 汽压。

16

泡点线

0

xA xf

yA 1.0

x(y)

§ 6.3.2 精馏原理和流程

精馏流程(熟悉有关旳概念)

精馏技术培训课件(ppt共106张)

三、浮阀塔:浮阀塔是廿世纪五十年代初开发的一 种新塔型。

阀片上各部件的作用:

阀脚:浮阀有三条带钩的腿。将浮阀放进筛孔后,将其腿上 的钩扳转,可防止操作时气速过大将浮阀吹脱。

定距片:浮阀边沿冲压出三块向下微弯的“脚”。当筛孔气 速降低浮阀降至塔板时,靠这三只“脚”使阀片与塔板间保 持2.5mm左右的间隙;在浮阀再次升起时,浮阀不会被粘住, 可平稳上升。

精馏技术培训 ——基础理论及操作实践

目录

➢ 精馏基础理论 ➢ 板式塔简介及发展趋势 ➢ 填料塔简介及发展趋势 ➢ 精馏塔操作策略及控制方案

1.1.1 蒸馏的应用

液体产品的精制

优点:抗堵、抗腐蚀能力强,操作可靠,可处理含固体的物料,操作弹性和处理量较大,操作弹性可达到 4:1。

精馏技术培训课件(PPT106页)

② 逆流式 气液皆沿与水平塔板相垂直的方向穿过板上的 孔通过塔板。气体由下而上,液体由上而下,气液呈逆流。 淋降筛板塔即属此类型。此类型塔板没有降液管。

这两种类型的塔,就全塔而言,气液皆呈逆流。两种类型的 塔在操作时板上都有积液,气体穿过板上小孔后在液层内生成气 泡。板上泡沫层便是气液接触传质的区域。

二甲苯等 在各床层间用液体收集器将流下的液体完全收集并混合,再进入液体分布器,以消除塔径向质与量的偏差。

其操作弹性在 2:1~2.

其他油品 一定压力下,液相(气相)组成xA(yA)与温度t存在 一一对应关系,气液组成之间xA~yA存在一一对应关系。

阀脚:浮阀有三条带钩的腿。

精馏塔操作策略及控制方案

不仅气体分布均匀、阻力小,而且结构简单、造价低。

能力比较:浮阀塔的生产能力比泡罩塔约大20%~40%,操 作弹性可达4~9,板效率比泡罩塔约高15%,制造费用为泡 罩塔的60%~80%,为筛板塔的120%~130%。

精馏培训讲义PPT课件

精馏培训讲义

目录

• 精馏技术简介 • 精馏流程与设备 • 精馏操作与控制 • 精馏分离效率与能耗分析 • 精馏安全与环保 • 精馏案例分析与实践

01 精馏技术简介

精馏的定义与原理

精馏的定义

精馏是一种利用混合物中各组分 挥发度的不同,通过加热、冷凝 、分馏等操作将液体混合物进行 分离的物理过程。

回收率

表示实际产品中目标组分 的比例,数值越高,目标 组分的回收效果越好。

热力学效率

反映精馏过程热力学有效 性的指标,数值越高,热 力学效率越高。

能耗分析的方法与意义

能耗分析方法

通过测量和计算精馏过程中的各种能 耗,如加热、冷却、压缩等,分析能 耗的分布和影响因素。

能耗分析意义

有助于优化精馏过程,降低能耗,提 高经济效益和环境可持续性。

精馏设备中的搅拌器、 泵等机械设备可能导致 夹击、割伤等事故。应 保持设备清洁,定期维 护保养,确保安全防护 装置完好。

精馏区域可能存在电气 安全隐患,如潮湿、腐 蚀等。应采用防爆、防 水等电气设备和电缆, 定期检查电气线路和设 备。

精馏过程的环保要求与处理方法

01 总结词

02 废气处理

03 废水处理

填料

填充在塔体内,增加接触面积 ,促进传热和传质。

塔板

设置在塔体内,形成不同的汽 液分离区域。

进料口和出料口

控制原料和产品的进入和流出 。

辅助设备

热源

提供加热所需的热量。

冷源

用于冷却回流液和产品。

泵

输送原料和产品。

仪表

监测温度、压力等参数。

精馏流程的优化与改进

控制进料速度和温度

调整进料速度和温度,提高分离效果。

04 噪声控制

目录

• 精馏技术简介 • 精馏流程与设备 • 精馏操作与控制 • 精馏分离效率与能耗分析 • 精馏安全与环保 • 精馏案例分析与实践

01 精馏技术简介

精馏的定义与原理

精馏的定义

精馏是一种利用混合物中各组分 挥发度的不同,通过加热、冷凝 、分馏等操作将液体混合物进行 分离的物理过程。

回收率

表示实际产品中目标组分 的比例,数值越高,目标 组分的回收效果越好。

热力学效率

反映精馏过程热力学有效 性的指标,数值越高,热 力学效率越高。

能耗分析的方法与意义

能耗分析方法

通过测量和计算精馏过程中的各种能 耗,如加热、冷却、压缩等,分析能 耗的分布和影响因素。

能耗分析意义

有助于优化精馏过程,降低能耗,提 高经济效益和环境可持续性。

精馏设备中的搅拌器、 泵等机械设备可能导致 夹击、割伤等事故。应 保持设备清洁,定期维 护保养,确保安全防护 装置完好。

精馏区域可能存在电气 安全隐患,如潮湿、腐 蚀等。应采用防爆、防 水等电气设备和电缆, 定期检查电气线路和设 备。

精馏过程的环保要求与处理方法

01 总结词

02 废气处理

03 废水处理

填料

填充在塔体内,增加接触面积 ,促进传热和传质。

塔板

设置在塔体内,形成不同的汽 液分离区域。

进料口和出料口

控制原料和产品的进入和流出 。

辅助设备

热源

提供加热所需的热量。

冷源

用于冷却回流液和产品。

泵

输送原料和产品。

仪表

监测温度、压力等参数。

精馏流程的优化与改进

控制进料速度和温度

调整进料速度和温度,提高分离效果。

04 噪声控制

化工原理精馏PPT课件

D,xD

•

(xD,xD)

3

(二) 提馏段操作线方程

总物料衡算:L=V+W

m Lxm V ym+1

m+1

易挥发组分衡算 :Lxm= Vym+1+ WxW

yN

ym 1LL Wxm LW WxW 或 ym 1V Lxm V WxW

N xN

V

LxN

W,xw

提馏段操作 线方程

•(xW,xW)

4

【例1】在连续精馏塔中分离某理想二元混合物。已知原料液流量 为100kmol/h,组成为0.5(易挥发组分的摩尔分率,下同),提馏 段下降液体量与精馏段相等,馏出液组成为0.98,回流比为2.6。若 要求易挥发组分回收率为96%,试计算: (1) 釜残液的摩尔流量; (2) 提馏段操作线方程。

IV IL

(1)饱和液体进料——泡点进料

LV F

此时,IF=IL

q=1

原料液全部与精馏段下降液体汇合进入 提馏段。

L V

饱和液体

L =L+F

V =V

11

(2)饱和蒸汽进料

IF=IV

q=0

q IV IF IV IL

原料全部与提馏段上升气体汇合进入 精馏段。

L =L V=V +F

(3)冷液进料

内容回顾

一、精馏原理

(1)无中间加热及冷凝器的多次部分气化和多次部分冷凝 (2)顶部回流及底部气化是保证精馏过程稳定操作的必不可 缺少的条件。 (3)精馏操作流程 (4)相邻塔板温度及浓度的关系

tn1tntn1 xn1xnxn1 yn1ynyn1

1

二、理论塔板

三、恒摩尔流假定 四、全塔物料衡算

化工原理精馏PPT课件全

用饱和蒸气压表示的气液平衡关系

2)用相对挥发度表示 ☆挥发度定义

某组分在气相中的平衡分压与该组分在液相中

的摩尔分率之比

挥发度意义

vi

pi xi

某组分由液相挥发到气相中的趋势,是该组分 挥发性大小的标志

双组分理想溶液

vA

pA xA

pAo xA xA

pAo

vB

pB xB

pBo xB xB

pBo

☆相对挥发度定义

pA pyA

pB pyB p(1 yA )

p

o A

xA

pyA

yA

p

o A

xA

p

pBo xB pyB

yB

pBo xB p

yA

p

o A

x

A

p

xA

p pBo pAo pBo

yA

pAo p

p pBo pAo pBo

xA

p pBo pAo pBo

,

yA

pAo p

p pBo pAo pBo

解 (1)利用拉乌尔定律计算气液平衡数据

xA

p pBo pAo pBo

yA

p

o A

x

A

p

t/℃ x y

80.1 84 88 92 96 100 104 108 110.8 1.000 0.822 0.639 0.508 0.376 0.256 0.155 0.058 0.000 1.000 0.922 0.819 0.720 0.595 0.453 0.305 0.127 0.000

xF,y,x---原料液、气相、液相产品的组成,摩尔分数

y

1

F D

x

精馏计算 ppt课件

少使提馏段操作线越来

越靠近平衡线。

q=1

q>1

e

xW

xF

xD

20

(1)五种进料热状况:

1、冷液进料 ; 2、泡点进料(饱和液体进料); 3、气液混合物进料 ; 4、露点进料(饱和气体进料); 5、过热蒸气进料

21

(2)进料热状况对进料板物流的影响

(1)冷液进料

tF tV ,

L'LF V' V

(2)对于泡点进料

1、精馏段操作线方程

L

D

yn1LDxnLDxD

令 R L(回流比得)精馏段操作线方程:

D

R

1

1

yn1R1xnR1xD

2

n

V y1

V LL

y2 x 1L x

2

L V xn yn+1

馏出液

D , xD

R

1

yn1R1xnR1xD

精馏段操作线方程物理意义:

➢表示精馏段内任意相邻两板 间气液组成之间的关系。即xn 与yn+1之间的关系。 ➢斜率为R/(R+1),截距为 xD/(R+1),过(xD,xD) ➢在稳定操作条件下,精馏段 操作线方程为一直线 ab

提馏段原始的物料衡算方程: V'yL'xW xW

两式相减,可得: ( V ' V )y (L ' L )x (D x D W x W )

DxDWxWFxF

V'V=(q-1)F

y q x xF q 1 q 1

L' L=qF

➢在 x-y

截距为

图上,该式为通过点(

x F 的直线方程。

xF

《精馏基础知识》课件

塔板或填料

提供气液接触面,促进气液传质 和传热。

进料口

将原料引入塔内的装置,位置根 据工艺要求而定。

塔底再沸器

加热塔底液体,使其部分汽化后 返回塔内,提供上升蒸汽。

塔顶冷凝器

将塔顶上升蒸汽冷凝成液体的装 置,以便进行液相收集和回流。

回流口

将部分塔顶冷凝液返回塔内的装 置,用于提供液相回流。

精馏塔操作参数设置

03

精馏塔结构与操作

精馏塔类型及特点

1 2

3

板式塔

气液接触良好,操作弹性大,塔板效率高,但结构复杂,造 价高。

填料塔

结构简单,造价低,压降小,但操作弹性小,效率相对较低 。

复合塔

结合板式塔和填料塔的优点,具有高效、低压降、大操作弹 性等特点。

精馏塔内部构件介绍

塔体

提供气液传质和传热的场所,通 常由钢板焊接而成。

精馏原理

基于溶液中不同组分相对挥发度的差异,通过加热使溶液部分汽化,然后使汽液两相进行充分接触,进行相际传 质,使易挥发组分不断从液相往气相中转移,而难挥发组分则从气相往液相中转移,从而在塔顶得到易挥发组分 的浓度较高的产品,在塔底得到难挥发组分的浓度较高的产品。

精馏分类及应用领域

精馏分类

根据操作方式的不同,精馏可分为连 续精馏和间歇精馏;根据压力的不同 ,可分为常压精馏、加压精馏和减压 精馏。

随着新能源和环保领域的快速发展,精馏 技术将在这些领域发挥重要作用,如用于 锂电池电解液的提纯、废气处理等。

THANKS

实验结果讨论与误差分析

实验结果展示

将实验结果以图表形式展示,便于直观比较和分析。

结果讨论

根据实验结果,讨论精馏过程的效率、产品质量等关键指标,以及 与理论预测的差异。

共沸精馏 ppt课件

点比任何二元共沸物沸点都低,一般要求低10℃以上,且组分不 同,若非均相更好。

二、共沸剂的选择

1.共沸剂选择原则 (2)分离共沸物

1)生成一个二组分正偏差共沸物,其沸点比原共沸物低; 且组成不同于原共沸物。

2)生成一个三组分正偏差共沸物,其沸点比原共沸物低, 且组成不同于原共沸物。

二、共沸剂的选择

5)如上式成立,则结束计算,如不成立,则假定新的T, 继续试差计算。

一、共沸物的特性与其组成的计算

② 已知共沸组 xi,成求: P、t

由xi 计 算 12(PP12SS)解 出 t

由t PiS P

不用试 差呀!

③ 已知 t时形成共沸P物 、x,求:

由t 计 算P P12S S(12) 解 出xi i P

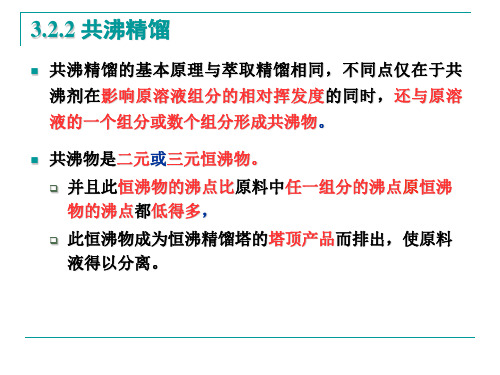

3.2.2 共沸精馏

共沸精馏的基本原理与萃取精馏相同,不同点仅在于共 沸剂在影响原溶液组分的相对挥发度的同时,还与原溶 液的一个组分或数个组分形成共沸物。

共沸物是二元或三元恒沸物。 并且此恒沸物的沸点比原料中任一组分的沸点原恒沸 物的沸点都低得多, 此恒沸物成为恒沸精馏塔的塔顶产品而排出,使原料 液得以分离。

2.共沸剂的条件 (1) 显著影响关键组分的汽液平衡; (2) 共沸剂容易分离和回收; (3) 用量少,气化潜热低; (4) 与进料组分互溶,不生成两相,不与进料中组分起化学反应; (5) 无腐蚀,无污染; (6) 价廉,易得。

三、共沸精馏流程

(一)双压精馏 如果压力变化明显影响共沸组成,则采用两不同压力 操作的双塔流程,可实现二元共沸物完全分离。

二 、共沸剂的选择

1.共沸剂选择原则 根据不同分离对象及目的选择共沸剂,共沸精馏通常用 于从沸点相近的组分或共沸物中分离一个或多个组分。

二、共沸剂的选择

1.共沸剂选择原则 (2)分离共沸物

1)生成一个二组分正偏差共沸物,其沸点比原共沸物低; 且组成不同于原共沸物。

2)生成一个三组分正偏差共沸物,其沸点比原共沸物低, 且组成不同于原共沸物。

二、共沸剂的选择

5)如上式成立,则结束计算,如不成立,则假定新的T, 继续试差计算。

一、共沸物的特性与其组成的计算

② 已知共沸组 xi,成求: P、t

由xi 计 算 12(PP12SS)解 出 t

由t PiS P

不用试 差呀!

③ 已知 t时形成共沸P物 、x,求:

由t 计 算P P12S S(12) 解 出xi i P

3.2.2 共沸精馏

共沸精馏的基本原理与萃取精馏相同,不同点仅在于共 沸剂在影响原溶液组分的相对挥发度的同时,还与原溶 液的一个组分或数个组分形成共沸物。

共沸物是二元或三元恒沸物。 并且此恒沸物的沸点比原料中任一组分的沸点原恒沸 物的沸点都低得多, 此恒沸物成为恒沸精馏塔的塔顶产品而排出,使原料 液得以分离。

2.共沸剂的条件 (1) 显著影响关键组分的汽液平衡; (2) 共沸剂容易分离和回收; (3) 用量少,气化潜热低; (4) 与进料组分互溶,不生成两相,不与进料中组分起化学反应; (5) 无腐蚀,无污染; (6) 价廉,易得。

三、共沸精馏流程

(一)双压精馏 如果压力变化明显影响共沸组成,则采用两不同压力 操作的双塔流程,可实现二元共沸物完全分离。

二 、共沸剂的选择

1.共沸剂选择原则 根据不同分离对象及目的选择共沸剂,共沸精馏通常用 于从沸点相近的组分或共沸物中分离一个或多个组分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Rm估算式包括如下两式:

iB xFi 1 q i iB iB xDi Rm 1 i iB

式中

(2-20) (2-21)

iB 组分i与某一任选的基础组分B间的相对挥发度

q 进料的热状态参数

式(2-20)的根,其值为 hk , B lk , B

适用于宽沸程的吸收。

15

B.全变量迭代法

1.选择的迭代变量为Tj、lij和vij,列出相应的方程组:

16

2.用S方程来求总的摩尔流率,即:

L j lij ,

i

(2-16)

V j vij

i

(2-17)

上列Mij、Qij和Ej将随着迭代计算趋向收敛解而趋于零。

17

3.

18

两种算法对比

(2-26)

塔底产品产量:

(2-27)

28

② 非清晰分割法

假定:部分回流的浓度分布与全回流浓度分布大致相同。 将芬斯克方程中的摩尔分率用组分含量代替,并将 轻关键组分换成任意组分,则有:

(2-28)

(2-29)

于是:

注意:

29

两种方法的比较 1、当LK与HK的分离要求比较高,同时 L LK , H HK

24

上述式中应用了 取常数和恒摩尔流假定

在实际计算中,组分的相对挥发度沿塔总有些变化,若变化不大, 按式(2-19)取平均值;如果变化较大,先按下式算出平均温度,再 用此温度下的α计算。

DtD BtB t F

(2-22)

式中tD和tB分别代表塔顶和塔底温度

25

3、吉利兰关联 ---计算实际回流比R所需理论板数N

10

4.当解(2-12)得到 lij 后,王-亨利利用硬性归一办 法算出xij,,即:

xij

lij

l

i

(2-14)

ij

11

5.利用泡点方程(S方程)计算各板的温度,得到新的Tj 和Kij。 6.应用热量衡算式(H)和总物料衡算关系计算新的Lj 和Vj,即

L j [(W j V j )( H j H j 1 ) L j 1 ( H j 1 h j 1 ) Fj ( H j 1 hFj ) Q j ] /(H j 1 h j ) U j

三对角线矩阵算法:

优点: 数据量小、收敛速度快

缺点: 对非理想性强的物系不适用,计算震荡、发散

全变量迭代法:

优点: 全变量迭代算法通用,可算精馏和吸收等各种理论 级操作,而且易结合进板效率做实际板计算。 缺点: 计算过程复杂,数据巨大。

19

C、精馏的简捷计算

(1)计算最少理论板数 N m (2)计算最小回流比 Rm (3)计算实际理论板数 (4)进料位置的确定 (5)估算塔顶和塔底产品量和组成

精馏计算

一、精馏的定态数学模型

精馏的定态数学模型有平衡级和非平级两类, 现以平衡级模型来讨论。 对于任一级j(如图),能建立出MESH方 程组

2

(1)组分物料衡算M方程:

uij lij wij vij vi , j 1 li , j 1 fij 0 (i 1, c; j 1, N )

7

A.三对角线矩阵算法

1. 对MESH方程组进行一些整理,得

Kij Vj Wj Lj lij (1 Vj Wj Lj Uj Lj )lij Ki , j 1 Uj Lj V j 1 L j 1 li , j 1 li , j 1 fij 0 V j 1 L j 1

式中

( lk , hk ) S

( lk为精馏段得轻、重关键组分间的相对挥发度平均值 , hk ) R

为提馏段的均值

27

5、塔顶和塔底产品量和组成的估算

① 清晰分割法

已知:塔顶轻关键组分的收率和塔底重关键组分的收率。 假定:非关键轻组分在塔顶产品中的收率100%,非关键重组分在 塔底产品中的收率100%,轻重关键组分中间无其他组分存在。 估算:塔顶和塔底产品的产量和组成,可通过物料平衡进行估算; 塔顶产品产量:

R Rm 0.5668 N Nm 0.75 1 N 1 R 1

(2-23)

26

4、进料位置的确定

常用以下两种经验方法:

① 柯克布兰德经验式

(2-24)

式中 N R 和 N S 分别为精馏段和提馏段的理论板数 ② 勃朗-马丁建议式 (2-25)

则清晰分割法比较适合; 2、当 L LK , H HK LK与HK的分离要求又不是很高时,L、H成为分布 组分,则分布组分采用非清晰分割法,其余非分 布组分采用清晰分割法较好。

30

Thank you !

(2-15) 若各板的 Lj-Lj ≤ε2(0.001),整个模拟计算完成;否则以新的Lj(Vj) , 重新回到内层迭代计算,直至外层收敛。

12

13

流率加和法计算框图

14

BP法与SR法的算法特点及适用场合 BP法: 内层泡点方程求温度,外层热量衡算求汽液流率, 适用于窄沸程的精馏; SR法:

内层流率加和求汽液流率,外层热量衡算求温度,

此外, (2-5) (2-6) (2-7)

wij uij

Wj Vj Uj Lj

vij 其中(i 1, c; j 2, N) lij 其中(i 1, c; j 1, N 1)

(2-8)

(三对角线矩阵算法 (B)全变量迭代法 (C)简捷计算法

(2-4)

j 1, N

式中:Q 加入j的热量;H,h-汽,液相的摩尔焓;h F 加料的摩尔焓 当j =1时,为冷凝器和分离罐,li 0 L0 0 当j =N时,为再沸器,VN 1 vi , N 1 0

5

为进行精馏计算,除了MESH方程组外,还必须有K ij、h j 和H j的关联式,记为 K=K ij ( p j , T j , vij , lij )其中(i 1, c; j 1, N ) h j h j ( p j , T j , lij )其中( j 1, N ) H j H j ( p j , T j , vij )其中( j 1, N )

Cij 1 Bi , N 1 1

(i 1, C )

(2-12)

--此式常用汤姆逊追赶法求解

9

3.通过对(2-12)中各方程依次回代处理,可归纳出 如下一般式:

lij qij pij li , j 1

(2-13)

完成回代过程,也就得到了各板块上组分i的摩尔流 率。对各组分依次按上列方式解(2-12)后,也就得 到了各个组分在塔中各级的摩尔流率。

N

20

21

多组分精馏过程的几个概念

关键组分:进料中按分离要求选取的两个组分(大多是挥发度相邻 的两个组分)。 轻关键组分(LK):关键组分中挥发度大的那个组分。 重关键组分(HK):关键组分中挥发度小的那个组分。 轻组分(轻非关键组分)(L):料液中比轻关键组分更易挥发的 组分。 重组分(重非关键组分)(H):料液中比重关键组分更难挥发的 组分。 中间组分(E):介于(LK)与(HK)之间的组分。

清晰分割:馏出液中除了重关键组分外没有其他重组分,而釜液中除了轻 关键组分外没有其他轻组分的情况。

22

1、芬斯克方程 ---计算全回流操作达到规定分离要求的最少理论板数N m

Nm

式中:

xD ,lk xB ,hk lg( ) xD ,hk xB ,lk lg lk ,hk

(2-18)

N m 精馏装置中所需的最少理论板数

8

(2-11)

2.将(2-11)改写成矩阵和向量形式为

Bi1 Ci1 1 B Ci 2 i2 1 Bij li1 fi1 l f i2 i2 lij fij Ci , N I li , N 1 fi , N 1 BiN liN fiN

(2-1)

式中:vij , wij 组分i在塔中汽流V j , 汽相侧线抽出W j中的摩尔流率 lij , uij 组分i在塔中液流L j , 液相侧线抽出U j中的摩尔流率 fij 组分i在进料Fj中的摩尔流率;下标j为板号,i为组分号

3

(2)相平衡关联E方程:

vij

K ijV j Lj

lk , hk 轻、重关键组分间的相对挥发度在全塔范围的平均值

xD、xB 塔顶、塔底产物的浓度向量

为简化计算,按下式计算 lk ,hk

lk ,hk = lk ,hk D lk ,hk F lk , hk B

1/3

(2-19)

23

2、恩德吾特方程 ---计算达到规定分离要求的最小回流比Rm

(2-10)

令Bij Kij

1

; Cij Ki , j 1

上式简化为 li , j 1 +Bij lij Cij li , j 1 =f ij

当j 1时,li ,0 0, 则Bi1li1 Ci1li ,2 =fi1 当j N时,li , N 1 0, 则 li , N 1 +BiN liN =f iN

lij

(2-2)

(i 1, c; j 1, N )

(3)摩尔分率加和归一S方程:

L V F

i j i j i

lij

vij

f ij

j

1 (2-3)

( j 1, N )

4

(4)热量衡算H方程:

U

j

L j h j W j V j H j V j 1H j 1 L j 1h j 1 Fj hFj Q j 0

iB xFi 1 q i iB iB xDi Rm 1 i iB

式中

(2-20) (2-21)

iB 组分i与某一任选的基础组分B间的相对挥发度

q 进料的热状态参数

式(2-20)的根,其值为 hk , B lk , B

适用于宽沸程的吸收。

15

B.全变量迭代法

1.选择的迭代变量为Tj、lij和vij,列出相应的方程组:

16

2.用S方程来求总的摩尔流率,即:

L j lij ,

i

(2-16)

V j vij

i

(2-17)

上列Mij、Qij和Ej将随着迭代计算趋向收敛解而趋于零。

17

3.

18

两种算法对比

(2-26)

塔底产品产量:

(2-27)

28

② 非清晰分割法

假定:部分回流的浓度分布与全回流浓度分布大致相同。 将芬斯克方程中的摩尔分率用组分含量代替,并将 轻关键组分换成任意组分,则有:

(2-28)

(2-29)

于是:

注意:

29

两种方法的比较 1、当LK与HK的分离要求比较高,同时 L LK , H HK

24

上述式中应用了 取常数和恒摩尔流假定

在实际计算中,组分的相对挥发度沿塔总有些变化,若变化不大, 按式(2-19)取平均值;如果变化较大,先按下式算出平均温度,再 用此温度下的α计算。

DtD BtB t F

(2-22)

式中tD和tB分别代表塔顶和塔底温度

25

3、吉利兰关联 ---计算实际回流比R所需理论板数N

10

4.当解(2-12)得到 lij 后,王-亨利利用硬性归一办 法算出xij,,即:

xij

lij

l

i

(2-14)

ij

11

5.利用泡点方程(S方程)计算各板的温度,得到新的Tj 和Kij。 6.应用热量衡算式(H)和总物料衡算关系计算新的Lj 和Vj,即

L j [(W j V j )( H j H j 1 ) L j 1 ( H j 1 h j 1 ) Fj ( H j 1 hFj ) Q j ] /(H j 1 h j ) U j

三对角线矩阵算法:

优点: 数据量小、收敛速度快

缺点: 对非理想性强的物系不适用,计算震荡、发散

全变量迭代法:

优点: 全变量迭代算法通用,可算精馏和吸收等各种理论 级操作,而且易结合进板效率做实际板计算。 缺点: 计算过程复杂,数据巨大。

19

C、精馏的简捷计算

(1)计算最少理论板数 N m (2)计算最小回流比 Rm (3)计算实际理论板数 (4)进料位置的确定 (5)估算塔顶和塔底产品量和组成

精馏计算

一、精馏的定态数学模型

精馏的定态数学模型有平衡级和非平级两类, 现以平衡级模型来讨论。 对于任一级j(如图),能建立出MESH方 程组

2

(1)组分物料衡算M方程:

uij lij wij vij vi , j 1 li , j 1 fij 0 (i 1, c; j 1, N )

7

A.三对角线矩阵算法

1. 对MESH方程组进行一些整理,得

Kij Vj Wj Lj lij (1 Vj Wj Lj Uj Lj )lij Ki , j 1 Uj Lj V j 1 L j 1 li , j 1 li , j 1 fij 0 V j 1 L j 1

式中

( lk , hk ) S

( lk为精馏段得轻、重关键组分间的相对挥发度平均值 , hk ) R

为提馏段的均值

27

5、塔顶和塔底产品量和组成的估算

① 清晰分割法

已知:塔顶轻关键组分的收率和塔底重关键组分的收率。 假定:非关键轻组分在塔顶产品中的收率100%,非关键重组分在 塔底产品中的收率100%,轻重关键组分中间无其他组分存在。 估算:塔顶和塔底产品的产量和组成,可通过物料平衡进行估算; 塔顶产品产量:

R Rm 0.5668 N Nm 0.75 1 N 1 R 1

(2-23)

26

4、进料位置的确定

常用以下两种经验方法:

① 柯克布兰德经验式

(2-24)

式中 N R 和 N S 分别为精馏段和提馏段的理论板数 ② 勃朗-马丁建议式 (2-25)

则清晰分割法比较适合; 2、当 L LK , H HK LK与HK的分离要求又不是很高时,L、H成为分布 组分,则分布组分采用非清晰分割法,其余非分 布组分采用清晰分割法较好。

30

Thank you !

(2-15) 若各板的 Lj-Lj ≤ε2(0.001),整个模拟计算完成;否则以新的Lj(Vj) , 重新回到内层迭代计算,直至外层收敛。

12

13

流率加和法计算框图

14

BP法与SR法的算法特点及适用场合 BP法: 内层泡点方程求温度,外层热量衡算求汽液流率, 适用于窄沸程的精馏; SR法:

内层流率加和求汽液流率,外层热量衡算求温度,

此外, (2-5) (2-6) (2-7)

wij uij

Wj Vj Uj Lj

vij 其中(i 1, c; j 2, N) lij 其中(i 1, c; j 1, N 1)

(2-8)

(三对角线矩阵算法 (B)全变量迭代法 (C)简捷计算法

(2-4)

j 1, N

式中:Q 加入j的热量;H,h-汽,液相的摩尔焓;h F 加料的摩尔焓 当j =1时,为冷凝器和分离罐,li 0 L0 0 当j =N时,为再沸器,VN 1 vi , N 1 0

5

为进行精馏计算,除了MESH方程组外,还必须有K ij、h j 和H j的关联式,记为 K=K ij ( p j , T j , vij , lij )其中(i 1, c; j 1, N ) h j h j ( p j , T j , lij )其中( j 1, N ) H j H j ( p j , T j , vij )其中( j 1, N )

Cij 1 Bi , N 1 1

(i 1, C )

(2-12)

--此式常用汤姆逊追赶法求解

9

3.通过对(2-12)中各方程依次回代处理,可归纳出 如下一般式:

lij qij pij li , j 1

(2-13)

完成回代过程,也就得到了各板块上组分i的摩尔流 率。对各组分依次按上列方式解(2-12)后,也就得 到了各个组分在塔中各级的摩尔流率。

N

20

21

多组分精馏过程的几个概念

关键组分:进料中按分离要求选取的两个组分(大多是挥发度相邻 的两个组分)。 轻关键组分(LK):关键组分中挥发度大的那个组分。 重关键组分(HK):关键组分中挥发度小的那个组分。 轻组分(轻非关键组分)(L):料液中比轻关键组分更易挥发的 组分。 重组分(重非关键组分)(H):料液中比重关键组分更难挥发的 组分。 中间组分(E):介于(LK)与(HK)之间的组分。

清晰分割:馏出液中除了重关键组分外没有其他重组分,而釜液中除了轻 关键组分外没有其他轻组分的情况。

22

1、芬斯克方程 ---计算全回流操作达到规定分离要求的最少理论板数N m

Nm

式中:

xD ,lk xB ,hk lg( ) xD ,hk xB ,lk lg lk ,hk

(2-18)

N m 精馏装置中所需的最少理论板数

8

(2-11)

2.将(2-11)改写成矩阵和向量形式为

Bi1 Ci1 1 B Ci 2 i2 1 Bij li1 fi1 l f i2 i2 lij fij Ci , N I li , N 1 fi , N 1 BiN liN fiN

(2-1)

式中:vij , wij 组分i在塔中汽流V j , 汽相侧线抽出W j中的摩尔流率 lij , uij 组分i在塔中液流L j , 液相侧线抽出U j中的摩尔流率 fij 组分i在进料Fj中的摩尔流率;下标j为板号,i为组分号

3

(2)相平衡关联E方程:

vij

K ijV j Lj

lk , hk 轻、重关键组分间的相对挥发度在全塔范围的平均值

xD、xB 塔顶、塔底产物的浓度向量

为简化计算,按下式计算 lk ,hk

lk ,hk = lk ,hk D lk ,hk F lk , hk B

1/3

(2-19)

23

2、恩德吾特方程 ---计算达到规定分离要求的最小回流比Rm

(2-10)

令Bij Kij

1

; Cij Ki , j 1

上式简化为 li , j 1 +Bij lij Cij li , j 1 =f ij

当j 1时,li ,0 0, 则Bi1li1 Ci1li ,2 =fi1 当j N时,li , N 1 0, 则 li , N 1 +BiN liN =f iN

lij

(2-2)

(i 1, c; j 1, N )

(3)摩尔分率加和归一S方程:

L V F

i j i j i

lij

vij

f ij

j

1 (2-3)

( j 1, N )

4

(4)热量衡算H方程:

U

j

L j h j W j V j H j V j 1H j 1 L j 1h j 1 Fj hFj Q j 0