哈量新一代并联机床LINKS_EXE700

哈量新一代并联机床INKS—EXE700

c p的 管 壁 薄 且 轻 ,适 于 快 速 动 态 加 工 ;重 型 的管 壁 et

厚 ,适 于慢 速 加 工 。然 而 管 壁 和 刚 性 之 间 的关 系不 可 能 完 全 均衡 ,所 以结 果 不 是 设 计 过 轻 ,导 致 挠 曲和 扭 转 力 过 大 ,就 是 中 心管 自身 重 量 过 大 而 引 起 变形 。尽

承 受 的荷 载 对 中心 管 造 成 的挠 曲和 扭 转 ,会 严 重 影 响

机 床 的整 体 刚 性 。 为解 决 这 一 问题 ,在 设 计 上 应 使 挠 曲 和扭转 对 中心管 精 度 和动 态性 能 的影 响 降低 到 最 小 。 这 种优 化 设 计 是 把 中心 管 的直 径 加 粗 ,管 壁 减 薄 ,可 是 这 样 一来 机 床 的工 作 范 围大 大 地 缩 小 了 。唯 一 的 解

一

1 L NKS EX 7 0并 联 机 床 特 点 I - E0

11 运 动 关节及 机构 自由度数 量对 机床 性能 的影 响 .

并 联 运 动 结 构 从 外 观 来 看 ,像 是很 多 “ 手臂 ”一 端 彼 此相 连 ,另 一 端 与 基 座 相 连 。这 种 设 计 要 求 各 关 节 是 多 自由度 的 。并 联 运 动 机 床 ( K P M) 手 臂 的 数 目 取 决 于动 平 台运 动 轴 的设 计数 量 ,但 是 不论 哪 种 设计 ,

哈 尔滨量 具 刃具集 团有 限责任 公 司 谭 光恒 2 0 年 ,T i p并 联 机床 发 明创 始人 纽曼 先生 组 建 04 r et c 了E e h n 司 ,发 明 了新 一代 E eh n 联 机 床 技 术 。 xc o 公 xc o 并 新 一 代并 联 机床 技 术 突 破 了 阻碍 并 联 机 床 发 展 与 广 泛 应 用 的诸 多 瓶 颈 和 障碍 ,性 能指 标 与 易 用 性 均 大 幅 优 于T i p技术 。该项 技 术通 过 了P T ( 际专 利合 作 协 r et c C 国 议 组 织 ) 的 审 定 ,并 在 所 有 P T 议 参 与 国 家 和 地 区 C协 ( 包括 中 国) 申请 并 获得 了发 明专利 。 哈 量L N S E 7 0 是 在 结 合 哈 量 原 有 并 联 机 床 I K — XE 10 经验 积 累 ,加上 引 进使 用 E eh n 联机 床 最 新专 利技 xc o 并 术 的基 础 上 设 计 制 造 的新 一 代 并 联 机 床 ,在 机 床 动 态 性 能 、刚性 、精 度 以及 用 户 编 程 操 作 简 易 性 方 面 都 达

并联机床加工中心的研制与应用

测量轨迹

刀具轨迹生成

多台机床相连,与它们进行数据交换 置描述等功能;轨迹描 并实行远程控制。这种方式节约了 述 文 件 是 基 于 A P T 语

测量运动指令生成

加工仿真优化

软件资源,便于集中管理和监控。 言 开 发 的,用 户 使 用 基

机床指令生成

(5)刀 库:机 床 刀 具 的 管 理 中 本 的 轨 迹 元 素、特 殊 点

应用

c. 运行监控和错误处理子模块。

本课题ቤተ መጻሕፍቲ ባይዱ制的并联机床加工中

系统中,对于运行监控和错误处 心适用于机械制造业中的铣削加工,

理的任务有如下分工:P L C 负责对 尤其适合复杂自由曲面零件的加工。

各部分电气的逻辑关系、电主轴系统 自由曲面是工程中最为复杂而又经

和刀库系统进行监控;运动控制卡 常遇到的曲面,航空、造船、汽车、能

心。可安装 24 把刀具,并且可以实 和 直 线,可 以 方 便 地 建

现加工过程的自动换刀。刀库的控 立轮廓轨迹;运动控制 制由 P L C 和主控计算机联合实现。 数据文件由刀具轨迹描

有效测量代码

有效加工代码

P L C 负责刀库的转刀和换刀过程 , 述 文 件 经 刀 具 补 偿、轨 主控计算机控制转刀和换刀的开启。 迹 插 补 等 运 算 后 产 生,

一种新概念机床。并联机床正逐步 走入人们的视野,成为研究的热点。

本课题在结合并联机构和数控

图 1 并联机床加工中心

50 航空制造技术·2009 年第 5 期

未来机床 Future Machine Tool

从 图 2 可 以 看 硬件和软件两部分组成。其中,硬件

定平台

伺服电机 出,并联机床并非真 部分产生运动,是整个数控系统的执 实 存 在 X、Y、Z、A、 行 者;利 用 V C + + 开 发 的 数 控 系 统

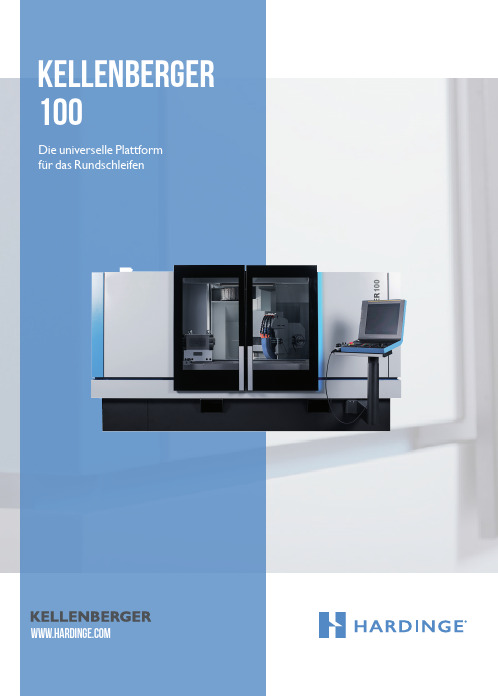

哈丁格工业机械KELLENBERGER 100 轮形机床说明书

KELLENBERGER 100Die universelle Plattformfür das RundschleifenSchnellere Werkstück-Das geniale Konzept des Baukastenschleifkopfs ermöglicht• Oder Import von DXF und Step-files • Fehler Analyse and Simulationechnologie mit nur einem • Komplexe Werkstücke in kürzester• Maschineneinsatz in maximalem Leistungsumfang Minimiertes Risiko von Maschinen- und ProzessfehlernSpitzenweite mm 600/1,000Spitzenhöhemm 200Werkstückgewicht zwischen Spitzen kg bis 150Belastung beim Futterarbeiten Nm bis 200Anchlusspannung V 400 / 460Strombedarf A bis 80Platzbedarf (LxB)m 2.7 x 2.2 / 3.5 x 2.2Gesamtgewichtkg3,600 /4,000Wegmm 750 / 1,150Geschwindigkeit m/min bis 20Auflösungmm0.00001Wegmm 365Geschwindigkeit m/min bis 10Auflösung mm0.00001Schwenkbereich Grad 280SchwenkzeitSek 1Automatische Indexierung Auflösung Grad 1Auflösung B-Achse Grad0.00003Motorspindel wassergekühlt KW 11.5Umfangsgeschwindigkeit m/s bis 63Schleifscheibenabmessungen mmbis Ø500x100Aufnahmebrohung mm 150Leistung HF-Spindeln S1KW 4.2 - 15Drehzahlenmin-14,500 - 90,000Auflösung C-Achse Grad 0.00003Drehzahlbereich min-1 1 - 1,000Antriebsmoment Spindel Nmbis 63SchnittstelleISO 702-1, Gr .5/MK5Rundheitsgenauigkeit beim Fliegendschleifen µm optional 0.2Aufnahmekonus Mk4Hubmm 49Feinverstellungµmbis 150Einfacher TransportMass-, Gewichts- und Konstruktionsänderungen vorbehaltenAmericasPennsylvaniaHardinge Corporate 1235 Westlakes Drive Suite 410Berwyn, PA 19312New Y ork HardingeOne Hardinge Drive Elmira, NY 14903P . 800-843-8801******************* Illiniois Hardinge1524 Davis Road Elgin, IL 60123P . 800.843.8801AsiaChinaHardinge Machine (Shanghai) Co. Ltd.1388 East Kangqiao Road Pudong , Shanghai 201319P . 0086 21 3810 8686TaiwanHardinge Taiwan Precision Machinery Limited 4 Tzu Chiang 3rd Road Nan T ou City 540TaiwanP . 886 49 2260 536*****************.twEuropeFranceJones & Shipman SARL 8 Allee des Ginkgos BP 112-69672Bron Cedex, France GermanyHardinge GmbH Fichtenhain A 13c 47807 KrefeldP . 49 2151 49649 10***********************SwitzerlandL. Kellenberger & Co. AG Heiligkreuzstrasse 28CH 9008 St. Gallen Switzerland P . 41 71 2429111***********************United Kingdom Jones & Shipman Hardinge Ltd.Europark, Unit 4 Watling Street Rugby CV23 0AL, England P . 44 116 201 3000***********************Alle Preise und Spezifikationen können ohne vorherige Ankündigunggeändert werden. Alle mit ® und ™ gekennzeichneten Marken sind Marken ihrer jeweiligen Eigentümer.#1202-1E (DE) © Hardinge Inc. • 07/19Hardinge ist ein international führender Anbieter von hochentwickelten Werzeugmaschinen- und Systemlösung. Wir bieten ein umfassendes Spektrum von zuverlässigen CNC-Dreh-, Fräs- und Schleifmaschinen als auch technologisch fortgeschrittene Werkstück Spannsysteme.Unsere hochentwickelten Produkte, finden Einsatz in einer Vielzahl von Industrien, wie in der Luft-und Raumfahrt, Landwirtschaft, Automobil, Bau, Energie,Medizintechnik, Transport und vieles mehr. Wir sind ein Unternehmen mit starker globale Präsenz mit Fertigungsbetrieben in Europa, Nordamerika, und Asien.Hardinge nutzt sein gesamtes Entwicklungs - und Anwendungs- Know-how, um IhremUnternehmen immer die optimale Werkzeugmaschinenlösung und Service anbieten zu können.Hardinge weltweite。

并联机床的设计理论与关键技术

详解并联机床的设计理论与关键技术1 概述为了提高对生产环境的适应性,满足快速多变的市场需求,近年来全球机床制造业都在积极探索和研制新型多功能的制造装备与系统,其中在机床结构技术上的突破性进展当属90年代中期问世的并联机床(Parallel Machine Tool),又称虚(拟)轴机床(Virtual Axis Machine Tool) 或并联运动学机器(Parallel Kinem atics Machine)。

并联机床实质上是机器人技术与机床结构技术结合的产物,其原型是并联机器人操作机。

与实现等同功能的传统五坐标数控机床相比,并联机床具有如下优点:刚度重量比大:因采用并联闭环静定或非静定杆系结构,且在准静态情况下,传动构件理论上为仅受拉压载荷的二力杆,故传动机构的单位重量具有很高的承载能力。

响应速度快:运动部件惯性的大幅度降低有效地改善了伺服控制器的动态品质,允许动平台获得很高的进给速度和加速度,因而特别适于各种高速数控作业。

环境适应性强:便于可重组和模块化设计,且可构成形式多样的布局和自由度组合。

在动平台上安装刀具可进行多坐标铣、钻、磨、抛光,以及异型刀具刃磨等加工。

装备机械手腕、高能束源或CCD摄像机等末端执行器,还可完成精密装配、特种加工与测量等作业。

技术附加值高:并联机床具有“硬件”简单,“软件”复杂的特点,是一种技术附加值很高的机电一体化产品,因此可望获得高额的经济回报。

目前,国际学术界和工程界对研究与开发并联机床非常重视,并于90年代中期相继推出结构形式各异的产品化样机。

1994年在芝加哥国际机床博览会上,美国Ingersoll铣床公司、Giddings & Lewis公司和Hexal公司首次展出了称为“六足虫”(Hexapod)和“变异型”(VARIAX)的数控机床与加工中心,引起轰动。

此后,英国Geodetic公司,俄罗斯Lapik公司,挪威Multicraft公司,日本丰田、日立、三菱等公司, 瑞士ETZH和IFW研究所,瑞典Neos Robotics公司,丹麦Braunschweig公司,德国亚琛工业大学、汉诺威大学和斯图加特大学等单位也研制出不同结构形式的数控铣床、激光加工和水射流机床、坐标测量机和加工中心。

黑鹰自动车辆700磅高杆式展开搬运机操作说明书

700 lbs High Lift TelescopicTransmission JackOperating Instructions & Parts ManualSFA Companies ©200510939 N. Pomona Ave. Kansas City, MO 64153816-891-6390******************************- Before using this product, read this manual and follow all its Safety Rules and Operating InstructionsBH7000ONE YEAR LIMITED WARRANTYFor a period of one (1) year from date of purchase, SFA Companies will repair or replace, at its option, without charge, any of its products which fails due to a defect in material or workmanship under normal usage. This limited warranty is a consumer's exclusive remedy.Performance of any obligation under this warranty may be obtained by returning the warranted product, freight prepaid, to SFA Companies Warranty Service Department, 10939 N. Pomona Ave., Kansas City, MO 64153.Except where such limitations and exclusions are specifically prohibited by applicable law.(1) THE CONSUMER'S SOLE AND EXCLUSIVE REMEDY SHALL BE THE REPAIR OR REPLACEMENT OF DEFECTIVE PRODUCTS AS DESCRIBED ABOVE.(2)SFA COMPANIES SHALL NOT BE LIABLE FOR ANY CONSEQUENTIAL OR INCIDENTAL DAMAGE OR LOSS WHAT-SOEVER.(3) ANY IMPLIED WARRANTIES, INCLUDING WITHOUT LIMITATION THE IMPLIED WARRANTIES OF MERCHANTABILITY AND FITNESS FOR A PARTICULAR PURPOSE, SHALL BE LIMITED TO ONE YEAR, OTHERWISE THE REPAIR, REPLACEMENT OR REFUND AS PROVIDED UNDER THIS EXPRESS LIMITED WARRANTY IS THE EXCLUSIVE REMEDY OF THE CONSUMER, AND IS PROVIDED IN LIEU OF ALL OTHER WARRANTIES, EXPRESS OR IMPLIED.(4) ANY MODIFICATION, ALTERATION, ABUSE, UNAUTHORIZED SERVICE OR ORNAMENTAL DESIGN VOIDS THIS WARRANTY AND IS NOT CCOVERED BY THIS WARRANTY.Some states do not allow limitations on how long an implied warranty lasts, so the above limitation may not apply to you. Some states do not allow the exclusion or limitation of incidental or consequential damages, so the above limitation or exclusion may not apply to you. This warranty gives you specific legal rights, and you may also have other rights which vary from state to state.SFA Companies ©200510939 N. Pomona Ave. Kansas City, MO 64153816-891-6390******************************SAVE THESE INSTRUCTIONSFor your safety, r ead, understand, and follow the information provided with and on this jack. The owner and operator of this equipment shall have an understanding of this jack and safe operating procedures before attempting to use. The owner and operator shall be aware that use and repair of this product may require special skills and knowledge. Instructions and safety information shall be conveyed in the operator's native language before use of this jack is authorized. If any doubt exists as to the safe and proper use of this jack, remove from service immediately.Inspect before each use. Do not use if there are broken, bent, cracked or damaged parts (including labels). Any jack that appears damaged in any way, or operates abnormally shall be removed from service immediately. If the jack has been or suspected to have been subjected to a shock load (a load dropped suddenly, unexpectedly upon it), immediately discontinue to use until jack has been inspected by a Blackhawk Automotive authorized service center. It is recom-mended that an annual inspection be done by qualified personnel. Labels and Operator's Manual are available from manufacturer.PRODUCT DESCRIPTIONBlackhawk Automotive High Lift Telescopic Transmission Jack is designed to be used as an aid in the removal and installation of automotive and light truck transmissions, transfer cases and transaxles. It is intended for use under an overhead lift or in a garage pit.SPECIFICATIONSFigure 1 - BH7000 Componentsthe reservoir.3.Check for and tighten any loose assemblies. Ensure that casters move freely.! WARNING• Read and understand all printed material provided with and on this product before use.• Do not exceed rated capacity.• Use only on hard, level, surfaces capable of supporting rated capacity loads.• Use of this jack is limited to the removal, installation and transportation of transmissions, transfer cases and transaxles.• Do not use a transmission jack to tilt or support a vehicle.• Ensure the center of gravity is centered on the saddle.• For your safety, do not exceed 10 degree tilt angle of the saddle assembly in all directions.• Adequately support the vehicle before starting repairs.• Use the chain provided.• If loaded jack must be moved, make certain that the load is secured by appropriate means, is stable, is in lowest position, is moved over smooth, hard, surfaces, and that the lifting platform is level.• Do not allow any part of your body under the load while jack is supporting a load.• Use only the saddle assembly to lift. Never use any other part of the jack as a lifting surface.• No alterations shall be made to this product.• Only attachmens and/or adapters supplied by the manufacturer shall be used.• This is a lifting and lowering device only. Transfer load immediately to appropriate support device for service or repair.• Failure to heed these markings may result in personal injury and/or property damage.3.20).MAINTENANCEImportant: Use only a good grade hydraulic jack oil. Avoid mixing different types of fluid and NEVER use brake fluid,turbine oil, transmission fluid, motor oil or glycerin. Improper fluid can cause premature failure of the jack and the poten-tial for sudden and immediate loss of load. We recommend Hein-Werner HW93291 or equivalent.Adding oil1. With saddle fully lowered, set jack in its upright, level position. Remove oil filler plug.2. Fill until oil is level with the filler hole, reinstall oil filler plug.Changing oilFor best performance and longest life, replace the complete fluid supply at least once per year.1. With saddle fully lowered, set jack in its upright, level position. Remove the oil filler plug.2. Lay the jack on its side and drain the fluid into a suitable container.Note: Dispose of hydraulic fluid in accordance with local regulations.3. Set jack in its level upright position.4. Fill with oil until level with the filler hole, reinstall oil filler plug.LubricationA periodic coating of light lubricating oil to pivot points, axles and hinges will help to prevent rust and assure that casters and pump assemblies move freely.CleaningPeriodically check the ram for signs of rust or corrosion. Clean as needed and wipe with an oily cloth.Note: Never use sand paper or abrasive material on these surfaces !StorageWhen not in use, store the jack with saddle in lowest position.Lower saddle:Caution! Be sure all tools and personnel are clear before lowering load. Dynamic shock loads are created by quickly opening and closing the release valve as the load is being lowered. The resulting of overload may cause hydraulic system failure.Slowly, gently turn release valve counterclockwise to lower saddle.OPERATIONRaise saddle:1. Turn release valve clockwise until firm. Pump handle until load is contacted.2. Follow vehicle manufacturers recommendedprocedures for removing the load as outlined in vehicle service manual or repair guide.3. Secure load with provided chains. Ensure load's center of gravity is centered on the saddle and load is stable before moving jack.TROUBLESHOOTINGREPLACEMENT PARTSNot all components of the jack are replacement items, but are illustrated as a convenient reference of location and position in the assembly sequence. When ordering parts, give Model number, parts number and description. Call or write for current pricing: SFA Companies 10939 N. Pomona Ave. Kansas City MO 64153, U.S.A. Tel:(816) 891-6390 Fax:(816)891-6599E-Mail:******************************BH7000 Replacement partsmemo.。

并联机器人的理论及应用研究

K;E;L<8@ 3? 9@; 9@;3<F L?M 9@; LNN4B8L9B3? 3= NL<L44;4 O;8@L?BEO <3:39

!" #$%& ’ ($)* +,- !) ’ .%/* 01- 2$ ’ .3$* 4" !) ’ 5)& / P8@334 3= Q;8@L?B8L4 R?HB?;;<B?HI >?@AB C?BD;<EB9F 3= G;8@?343HF,QLS L?E@L? !1#""!I T@B?L 0 16789%:8; UL<L44;4 O;8@L?BEO @LE :;83O; 9@; @39 $ N3B?9 =3< L 43?H 9BO; :;8LAE; 3= B9E @BH@ E9B==?;EEI @BH@ 8L<<FB?H 8LNL8B9FI @BH@ N<;8BEB3? L?M 43V O3D;O;?9 B?;<9BL5 G@; L89AL4B9F 3= 9@; 9@;3<F L?M 9@; LNN4B8L9B3? 3? NL<L44;4 O;8@L?BEO <3:39 B? 9@; V3<4M BE EAOOL<BW;M5 X9 BE L4E3 N3B?9;M 3A9 9@; MB<;89B3? 3= <;E;L<8@ B? 9@BE L<;L5 <3= .&9>7; <3:39Y NL<L44;4 O;8@L?BEOY 9@;3<FY LNN4B8L9B3? 对并联机构的研究最早可追溯上世纪中叶, Z3AH@ 早在 %,1, 年就采用并联机构制作了轮胎检测装置, 高级工程师 P9;VL<9 在 %,-& 年发表了题为 “ 引起了极大反 > U4L9=3<O VB9@ PB[ +;H<;;E 3= \<;;M3O] 的论文 ^ % _ , 如图 % 所示) 。 响, 因而奠定了他在空间并联机构中的开山鼻祖地位, 相应的机构称为 P9;VL<9 平台( P9;VL<9 平 台机构由运动平台和基平台及 - 根可以独立地上下伸缩杆构成。- 根支杆两端分别由球铰和虎克铰与运动 平台和基平台联接。 这样, 运动平台就可进行 - 个自由度的独立运动。 澳大利亚机构学教授 JA?9 于 %,). 年 提 出 将 并 联 机 构 作 为 机 器 人 机 构 ; 随 后 , QL88L44B3? 和 U@LO5 +5 G 首次将 P9;VL<9 机构按操作器设计,成功地将该机构 用于装配生产线, 并联机器人由此诞生。此后, 许多学者展开了 对并联机器人的研究。 随着研究的深入, 大量的研究成果不断涌 现。 相对于串联机器人来说并联机器人具有 ^ ! _ 以下优点: 刚度大, 结构稳定;" 承载能力强; ! 与串联机构相比, # 精度高; 串联机构正解易, 反 $ 运动惯性小;% 在位置求解上, 解难, 而并联机器人正解难反解易。 因机器人在线实时计算要求

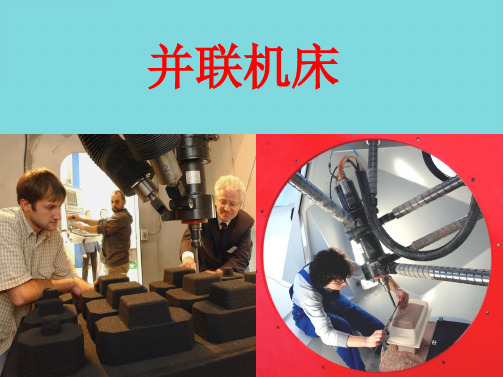

并联机床(共10张PPT)

六杆并联机床

介绍一种结构新颖、高速加工用的并联运动机床。 它采用5杆并联机构和5环驱动的主轴部件,在并联运动 机构理论上有所突破,从而实现主轴部件的偏转角大于 90º,能够真正实现5轴联动、5面加工。

创新在于:首次采用5杆并联机构和5环驱动的主 轴部件,在并于90º,能够真正进行5面加工。

伺服电动机 万向铰链

环形铰链

主轴部件

滚珠丝杠

崭新的5杆配置使机床具有以下特点:

介绍一种结构1新)颖机、高床速加运工用动的并部联件运动的机床质。 量很小,采用功率小的驱动装置就可以达到很 高的加速度,所产生的惯性反作用力也非常小。 一次装夹,完成5面、5轴联动加工曲面的例子(汽车模型外形)如图所示。

2) 采用封闭框架结构和对称配置,使机床工作时产生的力 。

传统数控机床是按笛卡尔坐标将沿3个坐标轴线的移动 X、Y、Z 和绕3个坐标轴线转动 A、B、C的控制依次串联叠加,形成所需的刀具运动轨迹

尽可能相互抵消,从而保证机床的高动态性能。 。

1) 机床运动部件的质量很小,采用功率小的驱动装置就可以达到很高的加速度,所产生的惯性反作用力也非常小。 按笛卡尔坐标控制沿3个轴线的移动和绕2个轴线的转动 六轴联动的并联机床有六个自由度,可用于加工具有负杂曲面的零件。 并联机床(虚拟轴机床):有六根驱动杆并行连接在固定平台和活动平台之间,每根杆的两端均采用球面支撑,刀具装在活动平台上。

哈量集团:在历史新起点上续写辉煌

哈量集团:在历史新起点上续写辉煌作者:本刊专题采访组来源:《财经界》2008年第01期行业先驱,铸就时代辉煌哈尔滨量具刃具集团有限责任公司(简称哈量集团)前身是哈尔滨量具刃具厂(简称哈量厂),是我国“一五”时期前苏联援建的156项重点工程中唯一制造工量具产品的国有企业,1952年建厂,1955年正式开工生产并因此成为新中国工量具行业的先驱。

计划经济时期,按照国家规划和“三线建设”的要求,哈量厂先后援建和成建制分迁了成都、青海、关中、中原和桂林五个颇具规模的工量具生产厂,为国家经济建设和工具行业的发展做出了历史性贡献;其生产的“连环牌”产品在上世纪80年代开始的国家优质产品评选中,一直是国优、金、银奖和部优、省优产品。

世界上当时只有三个国家能够生产、被称为长度传递计量基准的“量具之王”——“00级量块”,就诞生于该厂,是闻名全国的“四大工具厂”之一。

哈量还因其与“新晚报”等新闻媒体联合举办了“连环杯”国际竞走、马拉松邀请赛及出口创汇超千万美元而声名远扬,影响遍布欧美、东南亚等国家和地区,被国家机电部评为“机械电子工业百家出口先进企业”。

迎难而上,改革中重塑哈量上世纪90年代中、后期,在计划经济向市场经济转轨的过程中,由于受到体制、机制、“三角债”等内外部问题的困扰,一度辉煌的哈量举步维艰:管理滑坡,回款困难,亏损加剧。

到1998年初,企业累计亏损6700余万元,拖欠员工8个月工资,与外界的通信联系因欠费被中断,甚至连擦机床的旧布和清扫卫生的拖把也无力购买,企业面临极度的“窘境”。

1998年3月,经过组织推荐和民主选举,素以严格管理、勇于创新著称的原数控刀具分厂厂长、年仅37岁的魏华亮临危受命担任哈量厂长,他也因此而成为哈尔滨市第一位经民主选举而产生的国有大中型企业的厂长。

上任后,他团结带领新的领导班子和广大员工脚踏实地,创新务实,励精图治,勇于探索,提出了“两年脱困、三年翻身、五年健康发展”的阶段性目标和“勤政廉政、从严治厂,以人为本、实干兴厂”的施政方针,实施了“体制创新、机制创新、技术创新、管理创新”的流程再造,多项改革举措与时俱进,大刀阔斧,配套成龙,深得广大员工的认知和称赞。

高效、精确、灵活的并联机床

高效、精确、灵活的并联机床

谭光恒

【期刊名称】《汽车制造业》

【年(卷),期】2007(000)010

【摘要】近年来,人们在运动并联机床的开发上取得了显著成就,采用全新设计

概念的LINKS-EXE700新一代并联机床,突现了并联机床的所有目标,如高刚性、灵活性和动态性的完美结合。

【总页数】3页(P71-73)

【作者】谭光恒

【作者单位】哈尔滨量具刃具集团有限公司

【正文语种】中文

【中图分类】TG659

【相关文献】

1.灵活运用工件坐标系实现零件的高效精确加工 [J], 赵永彪;苗雅丽

2.基于工作空间和灵活性的并联机床结构参数优化设计 [J], 杨晓钧;王知行;钟诗胜

3.基于灵活性的六轴并联机床结构参数的多学科优化 [J], 孔凡国;王伟

4.聚焦EMO2019,聚焦精确、高效和灵活性 [J], 王建宏

5.基于灵活性的六轴并联机床结构参数的多学科优化 [J], 孔凡国[1];王伟[1]

因版权原因,仅展示原文概要,查看原文内容请购买。

exechon并联动力头虚拟样机设计与有限元分析大学本科毕业论文

Exechon并联动力头虚拟样机设计与有限元分析学院:机械工程学院专业:机械设计制造及其自动化绪论1.1.课题背景Exechon继承了现有并联机构(PKM)存在的优缺点,如,并联机构在连接中的高刚度,较高的精确度以及灵活性和好的动力性能。

新Exechon概念是基于对不超过一个的自由度(DOF)低接头以及利用具有两个刚性自由度,线性的制动器的应用得来的。

这种设计形成了一个坚固的结构即将所施加的弯矩和扭矩传递到机器的各个方向。

所述Exechon设计实际上形成一个棱锥状移动三角架,从机器手腕通过三个2-DOS制动将力传递到动平台,而制动器通过1—DOF的接头无刚性损失的与机器手腕连接。

由于上关节的角度的影响,这样一个自由度在下关节(与动平台连接的关节),两个自由度在制动器中的设计,使得在两个制动器(对称腿中)上部胡克铰最多只有两个自由度,而相对应的第三个腿上的制动器中的球铰只有三个自由度。

其性能的优越性,使得Exechon 机器人在运动模拟器、微动机构和微型机构、空间对接机构、并联机床、混联装备、医学机器、超大型天文调整装备中得到广泛应用。

1.1.1国外研究现状第一届Exechon国际会议于2008年7月23--25日在瑞典斯德哥尔摩举行。

来自近十个国家近二十家公司的专家与主管参加了会议。

与会的艾克斯康公司技术主Thomas Andersson做了EXE-1200设计的主题发言,正式发布了新型Exechon_1200的设计。

新设计EXE-1200三杆臂长为1200mm, 具有相比EXE-700更大的加工轮廓, 在大型工件一次性装卡加工上具有更广泛的应用。

1.1.1(a) 1.1.1(b) 1.1.1(c)Exechon—1200加工轮廓IMTS2010美国国际制造技术展览会于2010年9月13日至18日在美国芝加哥McCormick展览馆举行。

IMTS展会逢双年在芝加哥举行, 是美国规模最大的制造技术与装备展览会, 也是国际上规模最大的四大制造技术与装备展览会之一。

VXR-7000 双用重复器说明书

Dual-Purpose Repeater For Efficient CommunicationsThe VXR-7000 not only helps expand the communication range of two-way radio systems, but it also serves as a base station for convenient, easy fleet communications in public safety, industrial or administrative work areas. Continuous-duty and cycle-rated, this one unit is designed to enhance productivity for a maximum return on investment.Convert To Talk At a Press Of A ButtonWhile a full-featured repeater, the VXR-7000 immediately switches to function in base station mode simply by pressing the Push to Talk Transmit button. Once released, the unit converts back to repeater mode.Local Or Remote Operating CapabilityControlled by the operator with a press of a button, the VXR-7000 is designed to function as programmed. Or, switch to remote mode and the unit is controlled by instructions received from an external device connected to the accessory connector.When Safety CountsThe VXR-7000 has DTMF decoding built-in to coordinate with the Emergency and ANI functions found in Vertex Standard mobile and portable two-way radios. If an Emergency alert is received from a mobile or portable radio, the VXR-7000 will beep loudly and blink the LCD to notify the dispatcher of the emergency alert.Uninterrupted Power SupplyFor uninterrupted operation during power failures, a 12 volt rechargeable battery may be connected. During a power outage, the automatic power control circuit will immediately switch the repeater to the backup battery.VXR-700012.8” (W) X 4.5” (H) X 15.4” (D)REAR PANEL76543211EXT SP Jack 2TX Antenna Jack 3RX Antenna Jack 4ACC Jack5LINE Jack 6GND T erminal 7AC Jack 8BATT T erminal8Additional Features• 16 Channels• 47 CTCSS tones / 108 DCS codes encode & decode • 8-Character ANI / ENI ID Display • CW ID Transmitter • BCLO, BTLO• DTMF Encode and decode• Community repeater operation (up to 16 tones)• Time-Out Timer, Hang Timer, Guard Timer • D-Sub 25 pin accessory connector • Line interface portAccessories• MH-67A8J: Standard microphone • MD-12A8J: Desktop microphone • MR-3: 19” Rack mount kit (4U size)• MR-4: 19” Rack mount kit (3U size)Duplexer Options• CT-68: Duplexer installation kit• VXD-60VC: Internal duplexer VHF 148 -160 MHz • VXD-60UD: Internal duplexer UHF 440 – 470 MHzSpeci fi cations are subject to change without notice or obligation.VERTEX STANDARD is registered in the US Patent & Trademark Of fi ce. All other product or service names are the property of their respective owners. © Vertex Standard Co. Ltd. 2010 NSS7000_04/2010。

并联机床校验台机械设计

并联机床校验台机械设计王新年【摘要】The parallel machine tool is a new kind of machine which the parallel mechanism is used in. In recent years it is developing very quickly. But there are still some difficulties which cannot be solved, for example, the precision is one among them. The calibration set is just equipment for improving the precision of the machine tool. This essay mainly states the mechanical design of calibration sets in parallel machine tools.%并联机床是将并联机构应用于机床领域出现的一种新型机床,近年来发展很快.由于并联机床出现时间较短尚有很多未解决的难题,其中主要是精度问题,而校验台是进一步提高机床精度所必需的设备.重点阐述了并联机床校验台的机械设计.【期刊名称】《机械制造与自动化》【年(卷),期】2012(041)005【总页数】2页(P58-59)【关键词】并联机床;精度;校验台;机械设计【作者】王新年【作者单位】黑龙江农业工程职业学院,黑龙江哈尔滨150088【正文语种】中文【中图分类】TH120 引言生产的自动化与高精度、高品质是机械制造工业发展的两大方向。

为了满足此发展方向的要求,并联机床应运而生,作为一种新概念机床,并联机床在结构、控制等方面完全不同于传统机床,有很大的研究空间和价值。

并联机床虽然优点很多,但没有被普及的原因还是精度有问题。

并联机床的各运动副在制造和安装中存在误差,如定平台和动平台上各球铰的位置及各支路杆长均存在制造或安装误差,这种误差对并联机床的加工精度有很大的影响,这些误差难以进行直接测量。

SINUMERIK MC Safety Integrated 开机调试手册说明书

前言

1

基本安全说明

2

基本原理

3

F-PLC 的安全程序

4

驱动集成的安全功能

5

6 驱动集成的安全功能的控制方

式

调试和配置

7

验收测试

8

诊断

9

更换软/硬件

10

数据描述

11

系统特性

12

附录

A

法律资讯 警告提示系统

为了您的人身安全以及避免财产损失,必须注意本手册中的提示。人身安全的提示用一个警告三角表示,仅与财产损 失有关的提示不带警告三角。警告提示根据危险等级由高到低如下表示。

3 基本原理 ........................................................................................................................................ 35

3.1

F-PLC 的安全功能......................................................................................................... 35

1.6

SINUMERIK 操作软件 ................................................................................................... 21

1.7

按照 SINUMERIK 来配置报文 ........................................................................................ 22

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2004年,Tricept并联机床发明创始人纽曼先生组建了Exechon公司,发明了新一代Exechon并联机床技术。

新一代并联机床技术突破了阻碍并联机床发展与广泛应用的诸多瓶颈和障碍,性能指标与易用性均大幅优于Tricept技术。

该项技术通过了PCT(国际专利合作协议组织)的审定,并在所有PCT协议参与国家和地区(包括中国)申请并获得了发明专利。

哈量LINKS-EXE7100是在结合哈量原有并联机床经验积累,加上引进使用Exechon并联机床最新专利技术的基础上设计制造的新一代并联机床,在机床动态性能、刚性、精度以及用户编程操作简易性方面都达到了很高水平。

1LINKS-EXE700并联机床特点1.1运动关节及机构自由度数量对机床性能的影响并联运动结构从外观来看,像是很多“手臂”一端彼此相连,另一端与基座相连。

这种设计要求各关节是多自由度的。

并联运动机床(PKM)手臂的数目取决于动平台运动轴的设计数量,但是不论哪种设计,遵循的目标都应将灵活性与刚性结合在一起。

因关节点结构复杂,既要刚性好、无间隙,又要成本低,是设计并联机床的突出问题。

这个技术问题限制了市场上的并联机床数量,这也是为什么关节点少、自由度少的并联机床成为目前最成功的并联机床的原因。

Tricept并联机床使用了相对少的关节和自由度数,正是Tricep当年在世界并联机床市场能占70%份额的原因。

1.2Tricept并联机床的缺陷Tricept并联机床的每一个关节点都有一个以上的自由度,像一个万向铰链。

各伸缩杆只承担轴向载荷,故必需设置中心管来实现约束更多的自由度。

中心管承受的荷载对中心管造成的挠曲和扭转,会严重影响机床的整体刚性。

为解决这一问题,在设计上应使挠曲和扭转对中心管精度和动态性能的影响降低到最小。

这种优化设计是把中心管的直径加粗,管壁减薄,可是这样一来机床的工作范围大大地缩小了。

唯一的解决办法是找出钢管壁厚与直径之间的均衡点。

轻型Tri-cept的管壁薄且轻,适于快速动态加工;重型的管壁厚,适于慢速加工。

然而管壁和刚性之间的关系不可能完全均衡,所以结果不是设计过轻,导致挠曲和扭转力过大,就是中心管自身重量过大而引起变形。

尽管Tricept机床配有外部DMS测量系统,用于消除温度和切削力产生的误差。

但是由于主轴和DMS之间距离远,加之切削力和中心管自重的影响,就造成了DMS读数和真实位置之间的偏差。

DMS读数仅能补偿DMS系统中的值,而DMS系统下部由切削力和中心管自重造成的偏差依然得不到补偿。

1.3新型Exechon并联机床的设计概念新型Exechon并联机床技术解决了上述问题,突显了并联机床的所有目标,如高刚性与极好灵活性和动态性相结合,其核心部分设计见图1。

这个新概念的基本点是使用自由度不超过1的下部关节,以及在一个方向上具有直线和弯曲2种刚度的致动器。

这种设计构成一个坚实的结构,可以完全解决作用在机床各方向上的挠曲和扭矩力的影响(图2)。

哈量新一代并联机床LINKS-EXE700NewgenerationofparallelmachineLINKS-EXE700哈尔滨量具刃具集团有限责任公司谭光恒图1图26个关节点10个自由度图5这里描述的Exechon设计实际上构成了一个金字塔形的运动三脚架。

这个结构通过3根通过单自由度关节连接到腕关节的2种刚度的致动器,将力从腕关节传递到上平台,不会损失任何刚性。

但是由于上平台关节角度的影响,只有在其中2个致动器的上关节为2自由度,并且第3个致动器的上关节为3自由度时,才可能实现这种在下端所有关节只有1个自由度,在所有致动器上具有两种刚度的设计。

这样的设计使得整个并联结构的节点数减少至6个,自由度减至10个。

样机实例见图3。

1.4编程使用通用化以往并联机床的编程和使用不同于常规机床,这也是并联机床推广应用的主要障碍之一。

而Exechon新技术完全解决了这一问题。

Siemens公司为Exechon并联机床专门开发了坐标变换系统软件。

同样使用Siemens通用数控系统,哈量新一代并联机床在编程和操作上已经与常规五坐标数控机床无异。

1.5主动测量补偿AMC从事并联机床研究的人都很清楚并联机床的校准和标定是一个大问题。

Exechon公司与OptikosQ公司合作开发了一项独特的校准系统。

这种专门的校准系统使测量Exechon并联机床下平台主轴的真实位置成为可能。

并且能够校准、验证上部三角架的所有参数,并把参数传送到运动模型中,使得并联机床首次实现了全方位的误差补偿。

这个系统称为AMC(主动测量补偿)。

它是把机床编成空间中的不同位置,通过把三脚架腿(致动器)和下平台之间的角度重新换算成实际的笛卡尔坐标位置,再把这些数据放到数据库中,进行重新计算、完成补偿整个机床运动系统的误差。

1.6虚拟工件的在线生产(ILP)检验给并联机床安全编程、检验,开发一个系统,让它能够检查相对于实际工件和实际NC程序的工件程序是非常重要的。

这个系统不是那种只“检查”相对于虚拟机床和工件程序的仿真检查,而是能够与在实际的运动状态下和CNC控制器里真实驱动下运行的一台仿真机床进行比较。

这是世界上第一次在NC机床真实的控制器中,以实际驱动传递的轴数据,实时地在屏幕上运行自己的程序。

此系统由OptikosQ公司开发并得到了芬兰VisualComponents公司和德国西门子自动化与驱动集团的支持。

AMC与ILP相结合的成果将会开启CNC行业中的新天地(图4)。

1.7机床动态性能传统机床的固有频率随着机床主轴在座标系中位置不同而变化,这将给在高速加工时的最佳切削参数选择带来一定的麻烦。

如在某特定转速下,主轴处于不同位置,其最佳切削用量将不同,为确保正常切削,只能减少切深或走刀量、牺牲效率来减小振动,保证加工质量。

而Exechon并联机床下平台主轴无论处于加工范围的任何位置,其振动特性都保持高度一致,图5所示为图3图4山特维克公司对EXE700机床的检测的条件和测量位置,用专用检测装置可分别测出刀具前端所受的力、加速度与振动频率之间的关系,经专用软件分析,得出图6所示处理结果,即切深与转速之间的关系。

从图6所示的试验结果可以看出,其重合度非常好。

这就为最佳切削参数的选择提供了保证。

1.8主要技术指标:执行机构行程:700mm,加工空间见图7;主轴功率:13kW;主轴转速:20000r/min;X、Y、Z轴最大快移速度:125m/min、125m/min、45m/min;X、Y、Z轴最大加速度:3g、3g、1g;X、Y、Z轴重复精度:10μm;4th、5th轴重复精度:2μm、5μm。

2哈量LINKSEXE700并联机床的应用优势哈量新一代并联机床同时兼有5轴联动、高速切削、快速定位、灵活移动、五面(六面)加工等一系列常规数控机床无法同时具有的多种功能,在数控加工领域具有常规数控机床系统无法比拟的优势和高性价比。

2.1敏捷加工传统加工时常遇到工件找正的问题,这是一项耗时又耗钱的工作。

传统机床对此的解决方案是使用非常昂贵且不灵活的伺服控制夹具,或通过使用高级的脱机测量设备手工调整每个工件。

并联机床则可以轻松地使用测头测量,并结合五轴机床的高速运动性能,在加工前几秒钟内即可测完工件,建立新的工件坐标系。

这时工件可以以任何姿态放在机床工作台上的任何位置,只要保证在机床的加工范围内就可以了。

对于大型的和超大型的构件加工,这一点尤为重要。

目前,这种技术已经得到验证,并应用于波音飞机的生产中。

2.2一次装夹加工传统数控机床加工工件所有6个面,例如加工气缸盖,通常需要用多个夹具。

如果用传统的数控机床组成生产线,则需多次装夹工件,带来的问题之一是,由于多次装夹导致重复定位误差累积,引起Cp值下降,而且设计制造几个不同夹具的成本不菲。

并联机床灵活的运动姿态可实现主轴轴线处于笛卡尔坐标系空间的任何方向,并可以向空间任何方向运动。

这使得并联机床从理论上讲,能够在一次装夹内便可完成所有面(5面甚至6面)的加工。

加上可快捷地建图6图7立工件坐标系,无需使用高精度的工装,可大幅降低夹具制造成本,并消除了重复性定位误差,工件的Cp值高且稳定。

此项技术也已在众多国外用户的生产中得到了验证。

2.3复合角度加工随着汽车构架、发动机及其他部件的设计愈先进,对复杂加工与复合角度加工的需求也越来越多。

用传统数控机床加工这类工件,需要增加附加设备,或采用2轴转台、角度头或脱机使用的特殊装置。

但是所有这些附加设备都很昂贵,且难于校准维护,尤其是当工件仅有一个复合角度孔或多个复合角度孔,但各自轴线方向不同的情况时,很不经济。

并联机床实现这类加工非常容易,因此它十分适于未来汽车制造期望的所有复杂加工。

飞机、火车或建筑机械上的部件同样需要更先进的、现今传统机床无法做到的、而并联机床却很容易实现的加工技术。

此项技术同样在众多国外用户的生产中得到了验证。

2.4多重路径混合及消除拖刀纹楞传统数控机床加工纯平表面是一个棘手的问题。

如果采用多重路径加工,这要求机床的刚性和精度非常好。

尽管如此,实际上几乎也不可能避免出现路径之间的纹楞。

用传统机床主要有两种途径来解决这个问题,一是使用运动轨迹可覆盖整个表面的刀具,但要求机床功率更大、稳定性更好;二是给主轴调整出一个前倾角,让所有的路径按同一方向切削,耗时多。

并联机床的主轴与工件表面是否垂直是没有直接关系的,所以用一个确定的前倾角给并联机床进行编程即可。

这种加工方法的另一个优点是,在加工时刀具背面不接触工件,可增加了刀具的使用寿命,尤其是加工带余沙的铸件时,沙子不会溅到并且积留在刀背面和工件之间,减少了刀具的磨损。

这种技术仍属新技术,目前已在一些国外用户处测试,已取得非常好的效果。

3并联机床应用成功范例3.1GM第一个使用并联机床的汽车制造企业是GM公司,Hydro公司是GM分供商中第一家使用并联机床加工GM公司汽车铝制框架的企业。

目前他们用5台带转台的Tri-cept并联机床来完成该项工作。

3.2BMWBMW是至今最大的并联机床用户。

他们使用并联机床生产其新5系和6系的轿车。

BMW公司对并联机床进行了深入细致的分析,并得出了并联机床在所有方面表现卓越。

现今BMW公司用了10台Tricept并联机床来完成前后车轴从原料到精加工件的全部加工。

根据该公司的统计数据,各项指标达到期望值且很多情况下比期望的更好。

3.3PSA另一个非常成功的用户实例就是PSA集团(标志和雪铁龙)。

他有一条由13台带转台的Tricept并联机床组成的生产线,大批量生产新型Peugeot(标志)407轿车的前后车轴。

这条生产线的生产质量和正常生产时间是相当高的。

PSA目前在生产中已有25台以上的并联机床。

3.4波音波音公司是第一个把并联机床用于实际加工的用户,并且自1996年起这台Tricept机床就全天24h工作,现在它仍然在为波音727和737生产优质的地楞横梁。