柴油机活塞失效原因分析

柴油机活塞环折断原因分析与预防措施

柴油机活塞环折断原因分析与预防措施

柴油机活塞环折断是柴油机运行中的一个常见故障,其损坏会导致发动机燃油失控,

性能降低,噪音增大等问题。

本文将对柴油机活塞环折断的原因进行分析,并提出相应的

预防措施。

一、原因分析

1. 燃油质量差:燃油质量差会导致燃油不完全燃烧,增加活塞环的摩擦力及热应力,使其易于折断。

2. 润滑系统异常:润滑系统异常或润滑油质量不佳,导致活塞环及活塞与缸套的磨

损加剧。

3. 活塞环断裂:一旦活塞环发生断裂,会造成活塞焦炭过度、活塞温度升高、活塞

与缸套的间隙变大,从而增加活塞环的热应力及磨损。

4. 活塞环装配不当:活塞环装配时过紧或过松,都会增加活塞环的磨损和疲劳程度,从而造成折断。

二、预防措施

3. 定期检查活塞环:定期检查活塞环的裂纹和磨损程度,必要时更换活塞环。

综上所述,柴油机活塞环折断可能的原因及相应的预防措施应该引起我们的警惕。

对

于柴油机的维护保养,做好以上几点措施能够有效地预防活塞环的折断,延长柴油机的使

用寿命。

柴油机组合活塞失效分析及改进措施

由于 目前柴 油机 向高速 、重载及大功率方向发展 ,相应对 柴油机 的强度提 出了更高的要求 .作为柴 油 机 中工作条件最 为苛刻 的活塞 ,其设计、加工及材料等方面随着柴 油机 的 日益强化也在不断更新,这 些方 面 的工作质量直接影响着柴油机 的动力性、经济性、可靠性及使用寿命 . 本文重点针对柴油机所用钢顶组合活塞的结构特点、失效形式及 原因等方面进行分析 ,特 别对其 薄弱 环节 即对 活塞顶 、活塞环槽 、活塞裙的失效机理进行探讨,提 出了相应 的改进措施.

一

11 — 4

重 庆 三 峡 学 院 学 报

钢 顶铝裙活 塞在运 行 中经常 出现 活塞环槽 严 重磨损的情况 ,尤其是货运车更加突 出,其原 因主 要有 :首先是活塞环与缸 套的匹配不好 ,故寿命太 短.随着大修 间隔时间的延长 ,特别是激光淬 火缸 套 的使用,使与之配对 的活塞环更不耐磨 ,活塞环 后期 已进入剧烈磨 损阶段 ,活塞环组 已不能正常封

第二代合金铸铁、可锻铸铁整体活塞虽然 能满足现 代大功率柴油机高强度的要求 ,但 由于铸造及模锻

技术要求高,成本高 ,质量难于保证 ,大量使用受到限制. 第三代钢顶组合活塞有钢顶铝裙组合和钢顶铁裙组合两种型式 .

钢顶铝裙组合活塞具有整体铝合金活塞及合金铸铁、可锻铸铁整体活塞的优 点.采用耐热、耐磨 的合 金钢解决了活塞顶部热强度和磨损 问题 ,液态模锻铝裙强度 高、重量轻 ,既可提 高销座 比压又可减少 活塞 惯性力 ,故在大 功率柴油机上得到 了广泛的应用 . 钢项铁裙 组合活塞是 目前 国际上高强度机车柴油机 最新 结构 设计 的高承载活塞.它综合了钢顶铝裙活

柴油机活塞故障案例

柴油机活塞故障案例柴油机活塞故障是指柴油机活塞在工作过程中出现的异常情况,这种故障会影响柴油机的正常运转并导致性能下降。

下面列举了十个柴油机活塞故障案例。

1. 活塞磨损:柴油机活塞在工作过程中,由于润滑不良或使用时间过长等原因,活塞与缸套之间的摩擦增大,导致活塞磨损严重,出现磨损痕迹和麻点,进而影响密封性能和运动精度。

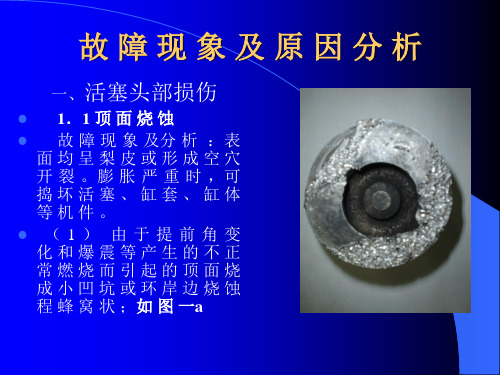

2. 活塞烧蚀:柴油机活塞在工作过程中,由于高温和高压力的作用,活塞表面可能出现烧蚀现象,表现为活塞头部和缸套之间出现烧蚀斑点,严重时可能导致活塞卡死或无法正常运动。

3. 活塞断裂:柴油机活塞由于负荷过大或设计缺陷等原因,可能发生断裂现象,这会导致活塞无法正常工作,并且可能引起其他部件的损坏,进而导致发动机停机。

4. 活塞环磨损:柴油机活塞环在工作过程中,由于摩擦和磨损,可能出现磨损或者断裂,这会导致活塞环无法正常密封,进而影响柴油机的压缩效果和燃烧效率。

5. 活塞卡死:柴油机活塞在工作过程中,由于润滑不良或杂质进入导致活塞与缸套之间卡死,这会导致活塞无法正常工作,进而引起柴油机的停机。

6. 活塞敲击:柴油机活塞在工作过程中,由于设计缺陷或负荷过大等原因,可能导致活塞与缸套之间产生敲击声,这会导致活塞的工作不稳定,进而影响柴油机的正常运转。

7. 活塞密封不良:柴油机活塞在工作过程中,由于活塞环磨损或活塞与缸套之间的间隙过大等原因,会导致活塞密封不良,这会导致燃烧室压力下降,进而影响柴油机的动力输出。

8. 活塞积碳:柴油机活塞在工作过程中,由于燃烧不完全或机油进入燃烧室等原因,活塞表面可能会积碳,这会导致活塞重量增加和热传导不良,进而影响柴油机的燃烧效率和动力输出。

9. 活塞冷却不良:柴油机活塞在工作过程中,由于冷却系统故障或冷却液不足等原因,活塞的冷却效果不良,这会导致活塞温度过高,进而影响活塞的工作性能和寿命。

10. 活塞膨胀不均匀:柴油机活塞在工作过程中,由于温度变化或材料问题等原因,活塞可能会出现膨胀不均匀的情况,导致活塞与缸套之间的间隙变大或变小,进而影响活塞的工作稳定性和密封性能。

活塞故障现象及原因分析

五、相 关 件 断 裂 、活 塞破碎

5.1 活 塞 破 碎

障 现 象 及 分 析 :活 塞 头 部 、裙 部 碎 裂

(1)发 动 机 长 期 超 负荷运转 ,使活塞承 受的热交变应力过大 ,超过了自身的强度 极限,从而导致活塞 破坏;

(2)由 于 润 滑 不 好 ,活塞与气缸发生干 磨擦,严重时能使发 动 机 发 生 抱 瓦 、抱 缸 现象,连杆不能正常 运动,捣坏活塞和缸 体。

谢谢!

中国南方汽车工业股份有限公司 江滨活塞分公司 销售总公司 技术服务部 2007年5月

四、裙部损伤 4.1 裙 部 拉缸 故 障 现 象 及 分 析: 裙部有明显的拉缸 ,严 重 的 部 位 损 伤 扩展到头部。 (1)裙部与气 缸的配合间隙过大 或过小; (2)冷却系统 出现故障造成冷却 不良或失效,使活 塞承受的热量不能 及 时 传 出 ,引 起 活 塞四点拉缸。

(3) 活 塞 与 气 缸套之间的润 滑不良或形成 干磨擦,这样 磨擦产生的热 量不能及时散 失而形成裙部 拉毛。

(4)由于连杆组各配合间隙过大,在惯性力作用下连杆发生疲 劳断裂和破坏 ;

(5)气缸套支承肩断裂:气缸套材质问题、缸套支承肩结合部 不平或缸体的倒角过大或过小产生干涉、装配不良在压入缸套时支 承肩部位受力不匀、缸套敲入机体时支承肩处产生隐性裂纹或缸套 中心线和曲轴中心线垂直度超差等。气缸套断裂会引起活塞头部火 力岸啃缺或打坏缸体。

(4) 装 配 间 隙 不 合 理 、气 缸 套 磨 损 出 台阶时损伤,使活塞正常的运动受阻, 第一环碰撞, 造成活塞环岸疲劳断裂; (5) 环 槽 底 存 在 加 工尖 角 或 环 有 尖 角 而 引 起 应 力 集 中 ,环 岸 疲 劳 断 裂 ,一 般 会出现批量事故。

柴油机活塞环折断原因分析与预防措施

柴油机活塞环折断原因分析与预防措施1.1 材料质量不合格活塞环的材料质量是影响其折断的重要因素之一。

如果活塞环的材料存在缺陷或者质量不合格,容易导致活塞环在高温高压下发生变形或断裂,从而导致折断。

1.2 安装不当柴油机活塞环的安装要求非常严格,如果在安装过程中存在问题,比如弯曲、过度挤压等操作不当,会导致活塞环的应力过大,容易出现折断现象。

1.3 润滑不良活塞环需要在工作过程中得到良好的润滑保护,如果润滑油不足或者润滑油质量不合格,会导致活塞环与活塞摩擦增大,加剧了活塞环的磨损和疲劳,进而导致折断。

1.5 过度磨损如果柴油机工作时间过长,活塞环长时间处于高温高压和磨损环境中,会导致活塞环的疲劳裂纹逐渐扩展,最终产生折断。

二、柴油机活塞环折断预防措施2.1 选择优质材料在选用活塞环时,应该选择质量良好的材料,确保活塞环能够在高温高压下具有良好的抗磨损和抗疲劳性能。

2.2 严格控制安装质量在安装活塞环时,应该严格按照操作规程进行,杜绝安装不当的现象,确保活塞环的安装质量。

2.3 加强润滑管理柴油机的润滑系统应该进行定期维护和保养,确保润滑油质量良好,润滑油供应充足,加强对润滑管理的重视。

2.4 提高密封性柴油机的密封性对于活塞环的保护非常重要,要加强对柴油机密封性的检查和维护,杜绝润滑油渗漏的现象。

2.5 合理安排工作时间要根据柴油机的工作条件和要求,合理安排工作时间,避免过度磨损活塞环。

2.6 控制温度柴油机在工作时要注意控制温度,防止温度过高导致活塞环材料的塑性变形和蠕变现象。

柴油机活塞环折断是在柴油机运行中存在的一个常见故障,其影响了柴油机的正常运行和使用寿命。

而活塞环的折断又有多种原因,包括材料质量不合格、安装不当、润滑不良、渗油、过度磨损和温度过高等因素。

为了预防柴油机活塞环的折断,可以采取一系列的预防措施,包括选择优质材料、严格控制安装质量、加强润滑管理、提高密封性、合理安排工作时间和控制温度等方面的措施。

柴油机活塞环故障分析及处理

柴油机活塞环故障分析及处理摘要:活塞环作为柴油机燃烧室重要组成之一,在柴油机正常的运行占据着重要的作用。

因此,我们在密切关注航运事业的同时不能忽略活塞环在船舶运行中出现的各种故障。

活塞环故障的控制主要体现在轮机工作人员在日常的工作中对于柴油机的日常维护与保养以及及时的发现船舶柴油机在运行中出现的不同程度的问题,对于发现的问题能够有效的进行分析和解决,防止故障的发生造成严重的影响。

关键词:柴油机活塞环;故障;处理在工业产业运行及发展的背景下,船用柴油机作为设备使用中较为重要的组成,在活塞环使用的过程中,将其运用在密封燃烧室之中,可以在活塞达到一定位置之后,保证燃烧室内有充足的温度及压力,提高燃烧处理的整体效果。

对于柴油机活塞环的技术形式,其状态直接影响柴油机的工作可靠性、动力性和经济性。

而且,在活塞、活塞环工作条件相对恶劣的环境下,机械设备的磨损会增加损失功率,由于活塞环是活塞组件中最容易损坏的零件,其工作情况会对燃烧油的完整度受到损失,所以,在柴油机活塞环运用中,应该注意对活塞的管理,结合柴油机的运行特点,保证设备系统运行的安全性。

一、活塞环为保证密封可靠和防备个别环折断,一个活塞环上设多道气环,多道环还可以形成曲径式密封,环数越多,气体的泄露越少。

但是环的数目会使活塞的摩擦损失增加。

另一方面,活塞运动速度与漏气的多少成反比。

所以在设计上还是应尽可能地减少气环的数目。

通常高速机采用 2~3 道气环,中速机采用3~4 道气环,低速机采用5~7道气环。

结合柴油机系统的运行特点,活塞环的工作环境相对较差,如,在第一道活塞环运行中,受到高温、高压因素的影响,会降低缸体内的密封效果。

第二,在第二道环下方气体压力分析中,需要将气缸压力控制在 10% 的状态,通过密封系统的处理及调整,提高活塞环运行的效果,充分满足活塞环的工作需求。

在气体压力的影响下,活塞环在往复运动的惯性力影响下,活塞环及气缸套会产生摩擦力。

活塞环典型故障原因分析

活塞环典型故障原因分析作者:王国政刘国涛来源:《农机使用与维修》2014年第11期活塞环是柴油机中形状简单而作用十分重要的零部件,它密封燃烧室以保证柴油机正常工作。

同时它的工作条件又是极苛刻的,在高温、高压下工作,运动方向、运动速率变化又很大,工作过程中极易受到损伤。

活塞环折断、走对口、漏气是活塞环常见故障,破坏活塞环的正常工作,造成柴油机工作性能恶化,使用寿命缩短。

1.活塞环折断柴油机运转时,活塞环的运动主要有上下运动、径向运动、回转运动和不规则的轴向、径向振动以及扭曲振动。

引起活塞环断裂的原因除本身品质方面的原因外,主要是由于不规则的轴向和径向振动,以及扭曲振动所引起。

造成这三种不规则的振动(活塞环断)主要原因为:(1)气缸磨损严重,环在上下往复运动过程中频繁产生弯折或刮碰磨损产生的台阶而断裂。

活塞环异常磨损包括偏磨及过度磨损,往往在磨损最大处断裂。

(2)使用低质燃料不完全燃烧产生的积碳堆积在活塞环槽中,使活塞环侧隙减小。

发动机工作中在巨大的燃烧压力作用下,易使活塞环卡死在环槽内而造成折断。

(3)活塞环侧隙过大,环在环槽内上下运动的幅度增大,敲击作用加剧,环侧面和环槽侧面磨损增大,活塞环因受扭曲力过大而被折断。

(4)环槽深度应能使环装入环槽内而稍有余隙,否则会使环凸出一小部分在活塞外面,如果硬装会造成环断裂。

环安装时要留有背隙,是考虑到活塞热膨胀及活塞运动时由于侧推力方向的改变,防止环与环槽底圆面发生干涉。

过小的背隙会造成环卡在环槽或工作温度下活塞的热膨胀将环向缸壁挤压造成拉缸甚至断裂。

活塞环开口间隙过小,因热膨胀使开口端相碰而断裂。

(5)活塞环的振动或发动机转速过高,环受的惯性力过大,或长期超负荷运行,突发载荷活塞环弹力失效。

活塞环材质和加工质量问题等使活塞环断裂。

(6)活塞环及活塞环槽几何尺寸、形位尺寸超差,活塞环与活塞环槽配合不好。

(7)活塞环定位销钉磨平或脱落,使活塞环在环槽内转动,环开口端刮碰气缸而断裂。

柴油机活塞被捣碎故障常见原因

柴油机活塞被捣碎故障常见原因柴油机工作时活塞顶与气门相碰是引起活塞顶被捣碎的主要原因,由于此因易使气门在头部或安装锁片的细颈处折断进而造成气门窜人气缸内,此时若不及时停机危害极大能导致活塞裙部挤裂。

柴油机活塞被捣碎原因——气门摇臂及衬套严重磨损以495柴油机为例进气摇臂圆弧面若严重磨损呈倾斜形的圆凹坑,与此同时气门摇臂衬套的磨损量也超过极限规定值,这样必然导致气门小头有可能卡滞在气门摇臂圆弧面的凹坑内并使气门杆受到弯矩作用,加之衬套松旷正常传动被破坏经过多次循环应力的作用就易引起气门杆的折断。

柴油机活塞被捣碎原因——气门座圈脱落更换气门座圈时必须使气门座圈与气缸盖的座孔保持一定的过盈配合值。

以485柴油机为例进气门没有气门座圈直接与气缸盖上的气门座相配合,而排气门座圈是用硅铬钢制成过盈值为0. 073~0.125mm。

安装时要求将气缸盖在机油中加热至80~100℃并将排气门座圈经固体二氧化碳或其他干冰低温冷却后才可迅速压人气缸盖座孔内。

其目的在于使座圈的外径因受冷而收缩变小减小装配时的过盈量从而避免配合表面擦伤拉毛.有些维修人员若因无化工药品将座圈收缩且又不将气缸盖加热而仅采用加大过盈量而后将气门座圈在常温下敲压入座孔内即有可能发生气门座圈脱落打烂活塞事故的发生。

柴油机活塞被捣碎原因——气门导管严重磨损或安装不当气门导管严重磨损,超过极限值气门座虽经过铰磨却难以保证气门杆与气门导管同心,气门摇臂工作时工作面呈弧线运动作用于气门尾端迫使气门小头尾端向气门摇臂座方向倾斜气门大头则向另一端倾斜气门杆身紧靠气门导管下方直至气门最后被折断,气门导管磨损量越大气门杆所受的内折力也随之增加因而也越容易折断,气门导管的更换往往是在导管内径与气门杆外径配合间隙过大的情况下才进行的,安装气门导管时若用手锤直接将气门导管打入座孔中则其内径常由于锤击而变形破坏与气门杆的配合间隙易引起气门杆咬死在气门导管内,当气门在开启状态下卡死在活塞上行时就会剧烈地敲击气门头部.经过反复敲击即易引起气门杆弯曲。