管壳式换热器总传热系数的大致范围

管壳式换热器的建模、换热计算和CFD模拟

毕业设计(论文)管壳式换热器的建模、换热计算和CFD模拟专业年级2007级热能与动力工程专业学号姓名******** 杨郭指导教师刘巍评阅人刘庆君二零一一年六月中国南京任务书课题名称:管壳式换热器的建模、换热计算与CFD模拟课题类型:毕业论文任务书内容:1、英文资料的翻译5千个汉字字符以上(要求和热动、空调、能源、环境、新能源等本专业有关的内容,可以是英文著作、设备使用手册、英文文献检索、英文专利文献、网上专题介绍等实用性的、将来工作中可遇到的相关题材的文章,最好不要是科普类、教学类的英文)2、使用的原始资料(数据)及设计技术要求:2.1.管壳式换热器,热交换功率100kW,200kW。

2.2.温度进口350~500℃,出口温度150~200℃,流速可变;温度进口100~150℃,出口温度300~450℃,流速可变。

其总流阻损失应在满足规定要求。

2.3.换热器材料可选,几何尺寸可变;工作介质可选择(空气、水、氟利昂) 2.4.换热器外壁面绝热保温; 2.5.采用CFD模拟计算与能量分析,对系统进行相关工况的模拟;3、设计内容:3.1. 学习和消化设计任务书,按照设计任务书的设计内容,拟定工作内容和计划,拟定出设计和计算的每个过程中应该遵循设计要求与规定。

3.2.查找和收集有关管壳式换热器的历史和现状资料,查找相关管壳式换热器的运用案例,及其相关的技术条件和运行要求。

3.3.以科技文献检索,包括期刊、专利、设计标准、产品标准、设计手册、产品样本,寻找和熟悉相关的分析计算软件;熟悉设计工具软件、电脑等;3.4.根据已知参数,用ProE设计出符合要求的管壳式换热器,并学习如何导入相关软件进行网格设计;3.5.进行管壳式换热器CFD网格设计,用fluent软件对管壳式换热器进行变工况运行能量分析;3.5.分析计算换热器的流阻损失,其结果的合理性,分析提高换热效率主要手段和改进的方向。

3.6.输出的计算文件包括:3.6.1.完整的毕业设计任务书3.6.2.符合要求的算模型的结构、尺寸; 3.6.3.换热计算的过程、表格,计算结果的结论等等; 3.6.4.规定状态的CFD模拟结果和能量分析图; 3.6.5.毕业设计论文; 3.7.把所作的工作、学习的体会、方案的选择过程、计算方案过程等写在过程手册中,写好毕业设计论文。

化工原理课程设计管壳式换热器的设计

西北大学化工学院列管式换热器的工艺设计说明书题目: 列管式换热器的工艺设计和选用课程名称: 化工原理课程设计专业: 化学工程与工艺班级: 09级学生姓名: 李哲学号: 2009115057指导教师: 吴峰设计起止时间:2012 年1月1日至2012 年 1月13日设计题目:列管式换热器的工艺设计和选用一、设计条件炼油厂用循环水将煤油油从230℃冷却到120℃。

柴油流量位28700kg/h;循环水初温为22℃,经换热后升温到46℃。

换热器的热损失可忽略。

管、壳程阻力压降不大于100kPa。

试设计能完成上述任务的列管式换换热器。

二、设计说明书的内容1、设计题目及原始数据;2、目录;3、设计方案的确定;4、工艺计算及主体设备设计;5、辅助设备的计算及选型;(主要设备尺寸、衡算结果等);6、设计结果概要或设计结果汇总表;7、参考资料、参考文献;目录一.设计任务及设计条件 (3)二.设计方案 (3)1.换热器类型选择 (3)2.流程选择 (3)3.流向选择 (3)三.确定物性数据 (3)四.估算传热面积 (3)五.工艺结构尺寸计算 (3)1.管径及管内流速选择 (3)2.传热管数和传热管程数 (4)3.平均传热温差校正及壳程数 (5)4.传热管排列和分程方法 (5)5.壳体内径 (5)6.折流板 (5)7.其他主要附件 (6)8.接管 (6)9.壁厚的确定、封头 (7)六.换热器核算 (7)(一).热流量核算 (7)1.壳程表面传热系数核算 (8)2.管程表面传热系数核算 (8)3.污垢热阻 (9)4.传热面裕度 (9)(二)传热管壁温及壳体壁温计算 (9)(三)阻力计算 (10)1.管程流体阻力计算 (10)2.壳程流体阻力计算 (10)七.换热器主要计算结果汇表 (11)八.主要符号说明 (11)九.换热器主要结构尺寸图和管子布置图 (12)十.参考文献 (15)一.设计任务及设计条件:用循环冷却水将流量为28700Kg/h 的煤油从230℃降至120℃,冷却水为清净河水,进口温度22℃,选定冷却水出口温度46℃,设计一台列管换热器完成冷却任务。

管壳式换热器数据表

容器类别

修改

Pa 度 类 m3

结构材料 浮头法兰 钩圈 浮头盖封头 螺栓/螺柱—壳体

—浮头 螺母 —壳体

—浮头 接管 —壳程

—管程 接管法兰 —壳程

—管程 补强圈 —壳程

—管程 复合层/衬里—壳程

—管程 —管板 —浮头盖封头

mm

垫片—壳程侧/外头盖 —浮头 —管程侧/管箱头盖

折流板/支持板 旁路挡板 定距管 拉杆/螺母 滑板 堰板 支座/支座垫板 防腐涂料—壳程侧

MPa (g) 总传热系数:-结垢状态

MPa (g) 热虹吸式重沸器 -从塔 m2. K/W 液位到底管板的静压头

m/s

釜式换热器的最小持液量

MPa (g) 总壳体台数:

℃ 串联/并联台数:

℃ 换热器总有效面积

MPa (g) 每台换热器有效面积

MPa (g) 换热面积余量

每台换热器操作介质重

修改

单位 kW/h

44

45

46

1

47

48

49

50

51

项目文件号

专业文件号

管壳式换热器数据表

LPEC 顾客要求

30-01/D3n

管程 水平 30°

结构参数 壳程

垂直

其它

60° 90° 45°

设计阶段

第

页共

页

管子形式: 光管 翅片管 mm 折流板形式: 单弓形 双弓形 mm 折流板切口方位: 横向 竖向

折流板切口尺寸: 折流板中心间距

oC W/m2.k W/m2.k

m 液柱 m3

m2 m2 % kg

壳程流体物性数据

气相

密度 比热

粘度 导热系数 密度

管壳式换热器总传热系数的大致范围

管侧流体

K

W∕(㎡· ℃)

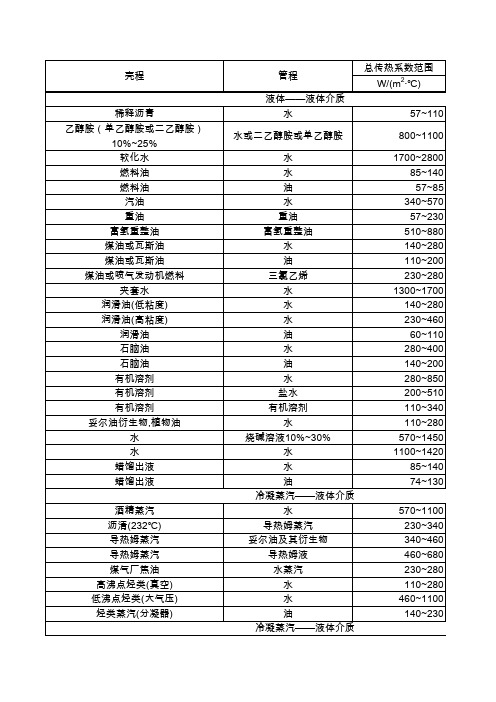

液 体 - 液 体 介 质 稀释沥青(溶于石油馏出物中) 水 57~110 植物油、妥尔油等 水 110~280 乙醇胺(单乙醇胺或二乙醇胺)10%~20% 水或单乙醇胺或二乙醇胺 800~1100 软化水 水 1700~2800 燃料油 水 85~140 燃料油 油 57~85 汽油 水 340~910 重油 重油 45~280 重油(热) 水(冷) 60~280 富氢重整油 富氢重整油 510~880 煤油或瓦斯油 水 140~280 煤油或瓦斯油 油 110~200 煤油或喷气发动机燃料 三氯乙烯 230~280 润滑油(低粘度) 水 140~280 润滑油 油 60~110 石脑油 水 280~400 石脑油 油 140~200 有机溶剂(热) 盐水(冷) 170~510 有机溶剂 有机溶剂 110~340 水 烧碱溶液(10%~30%) 570~1420 蜡馏出液 水 85~140 蜡馏出液 油 74~130 水 水 1100~1420 道生油 重油 45~340 冷 凝 蒸 气 - 液 体 介 质 酒精蒸气 水 570~1100 沥青 道生油蒸气 230~340 道生油蒸气 道生油 460~680 煤气厂焦油 水蒸气 230~280 高沸点烃类(真空) 水 60~170 低沸点烃类(大气压) 水 460~1100 烃类蒸气(分凝器) 油 140~230 有机蒸气 水 570~1100 有机蒸气(大气压下) 盐水 490~980 有机蒸气(减压下且含少量不凝气) 盐水 240~490 有机蒸气(传热面塑料衬里) 水 230~900 有机蒸气(传热面不透性石墨) 水 300~1100 水(u=1~1.5) 汽油蒸气 520 原油(u=0.6) 汽油蒸气 110~170 煤油蒸气 水 170~370 煤油或石脑油蒸气 油 110~170 石脑油蒸气 水 280~430 水蒸气 供给水 2300~5700

U型管换热器设计说明书

形式如下图:

(2)管板计算 按照 GB151——1999 管壳式换热器中 a 型连接方式管板的计算步骤进行下

列计算。 a)根据布管尺寸计算

在布管区围,因设置隔板槽和拉杆结构的需要,而未能被换 热管支撑的面积, 对于正方形排布

煤油在管中的流速为 0.8~1,取管程流体流速

常用换热管为

与

选用外径

管程流体体积流量可由煤油的要求流量的出:

n=20 N=4

换热管。

L=8m

取管数 由换热面积确定管程数和管长: 由于是 U 型管换热器,由 GB151-1999 管壳式换热器查得有 2,4 两种管程可 选。 初选管程为 4

考虑到常用管为 9m 管,为生产加工方便,选用单程管长 8m 又考虑到单程管长 8m 会使得换热器较长,在选取换热器壳体径时,尽量选取 较大的,以保证安全,因此换热器部空间较大,故选用较为宽松的正方形排 布。 换热管材料 由于管程压力大于 0.6MPa,不允许使用焊接钢管,故选择无缝冷拔钢管。

折流板间 距 200mm

计算压力

圆筒径由选定的圆筒公称直径得 设计温度下的圆筒材料的许用应力由选定的材料 Q345R 从 GB150.2 中查得

焊接接头系数

由于壳程流体为水,不会产生较严重的腐蚀,选取腐蚀 yu 量 又由于 Q345R 在公称直径为 400mm 是可选取得最小厚度为 8mm,则选择圆 筒厚度为 8mm 折流板间距: 折流板间距一般不小于圆筒径的五分之一且不小于 50mm;因此取折流板间 距为 200mm 核算传热系数: 由 GB151—1999 管壳式换热器得到包括污垢在的,以换热管外表面积为基准 的总传热系数 K 的计算公式:

利用HTRI进行管壳式换热器的设计

利用HTRI进行管壳式换热器的设计发布时间:2021-07-05T02:51:01.218Z 来源:《中国科技人才》2021年第10期作者:王建航[导读] 常用的管壳式换热器主要有固定管板式,浮头式及U型管式。

一般优先选用固定板式换热器。

对壳体和管子温差超过30°C或冷热流体进口温差超过110°C的情况应考虑选用浮头式换热器。

对于高温高压流体应考虑选用U型管换热器。

空气产品(山东)工程设计有限公司山东省淄博市 255000摘要:管壳式换热器作为重要的换热设备,在石油石化行业应用广泛。

本文阐述了如何借助HTRI进行管壳式换热器的设计,以及在设计过程中需要注意的问题,从而设计出经济实用的换热器。

关键词:管壳式换热器;HTRI管壳式换热器又称列管式换热器,因其制造容易,生产成本低,适应性强,处理量大,工作可靠,维护方便,在石油,化工,能源等行业的应用中处于主导地位。

【1】相比于其他型式的换热器,其理论研究,设计技术及标准化和规范化也是最完善的。

【2】随着计算机技术的发展,专门的换热器计算软件HTRI,HTFS已经成为换热器计算的主要手段,并很好的符合实际的生产工况。

本文主要叙述如何利用HTRI进行管壳式换热器的设计。

1 设计前应确定的条件1.1明确两股流体的工艺参数及要求初步确定换热器的形式。

常用的管壳式换热器主要有固定管板式,浮头式及U型管式。

一般优先选用固定板式换热器。

对壳体和管子温差超过30°C或冷热流体进口温差超过110°C的情况应考虑选用浮头式换热器。

对于高温高压流体应考虑选用U型管换热器。

1.2根据两股流体的物性确定冷热流体的流程。

1/易结垢的物料应走容易清洗的一侧;2/有毒,有腐蚀性或高压的物料应走管程;3/通常蒸汽为便于排凝,一般通入壳程;4/高粘度流体或在管程为层流的流体,可考虑其走壳程。

因为壳程中的挡板有利于流体达到湍流,提高换热系数;1.3根据流体物性确定合适的污垢系数流体的结垢会严重影响换热器的换热效果。

换热器的传热系数K汇总

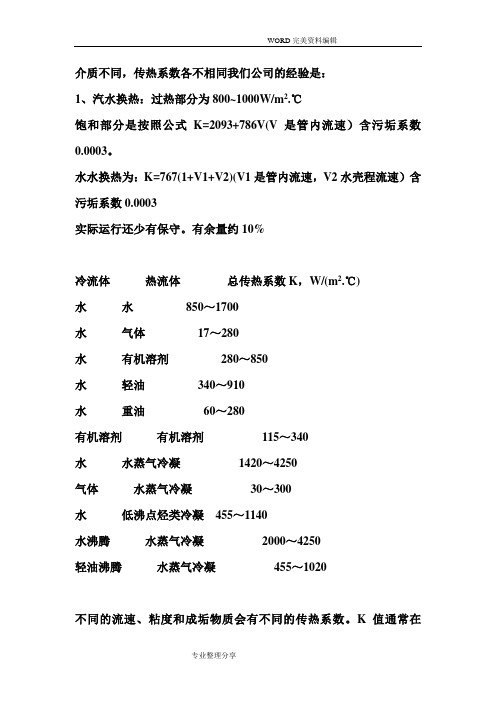

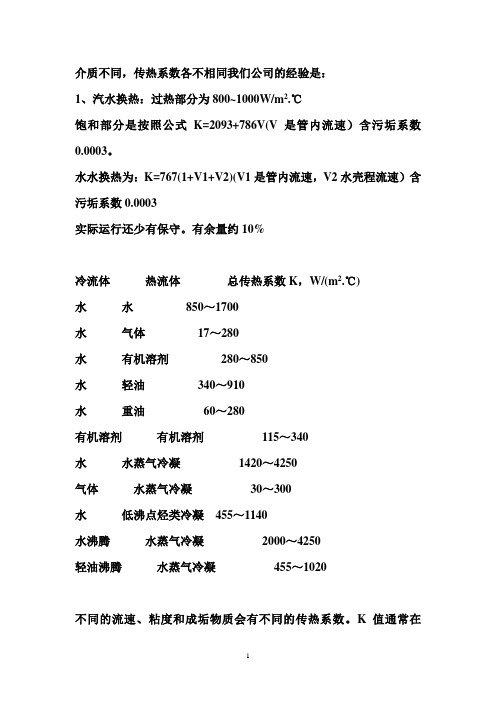

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

管式换热器传热系数的研究

第23卷第1期2021年1月Vol.23,No.1Januaiy2021大连民族大学%报Journal of Dalian Minzu University文章编号:2096-13=3(2021)01-0001-06管式换热器传热系数的研究齐济,刘春艳,方兴蒙,姚暄泽,石松(大连民族大学生命科学学院,辽宁大连116605)摘要:研究影响传热系数的因素,包括换热器几何结构和列管换热器的不同管程流动分布的影响,以便在设计过程中合理调整结构参数,使换热器提高传热性能%通过对换热器结构、流动状态、管程流动分布变化的实验,处理并分析实验数据,得出在套管换热器内,插入强化丝不仅可以增加空气侧对流传热系数,而且对蒸汽侧对流传热系数也有提高作用,空气流速越快,效果越明显;列管换热器中,单管流动总传热系数最大,随着流通管数的增加,流速降低,传热系数降低。

插入强化丝导致流动阻力增大、速率减小、边界层变厚、热阻增加、强化效果不理想%关键词:传热系数;强化传热技术;列管换热器;套管换热器中图分类号:TK124文献标志码:AResearch on Heat Transfer Coefficient of Tube Heat ExchangersQI Ji,LIU Chun-yan,FANG Xing-meng,YAO Xuan-ze,SHI Song(Schooi of Life Science,Dalian Minzu University,Dalian Liaoning116605,China)Abstract:Thr factors affecting thr heat transfer coefficients were investifated,which included thr geometricoi structure of a heat exchanarr and thr fow distribution in tubr patOs of a tubr heat so as to adjust thr structurai parameters rersonabiy in future design and improve the heat transfer peOormancc of the heat exchanger.By changing its structure,fow pdem and the tube side fow distribution,and on the cclculation and analysis of expemmentai datr,the foilowing conclusions were o btained.The heat transfer coefficients of both air and steam sines in the doubie-pipe heat exchanger wera increased by inseymg reinforcement wire.The heat transfer coefficient was increased with air velocity increasing.In the tubular heat exchangee,the totai heat transfee coefficient of single-pipe fow was maxirnum in the tubular heat exchangee.As the numbee of eowing pipes increased,the heat transfee coefficient decreased with the reduction of S ow speed.With the insetion of reinforced wire,the S ow resistanco increased,the rate decreased,the boundsy layee thickened,and the thermt resistanco increased,which meant the strengthening effeci was not ineOKey words:heat transfee coefficient;heat transfee enhancement technoloey;tubulae heat ec-change);douboe-pipeheatecchange)传热不仅是自然界中普遍存在的能量传递现象,也是工业生产中最常见的单元操作过程之一%无论在能源、化工、动力、冶金、机械等工业过程中,还是在建筑、农业、环境保护等领域,都涉及传热过程。

化工原理试题库(填空)

一、填空题(每空1分,共20分)1.流体的静止状态是流体运动的一种______形式。

静止流体的规律就是流体在______场的作用下流体内部______变化的规律。

该变化规律的数学描述,称为流体静力学基本方程,简称静力学方程。

(特殊,重力,压力)2.在圆形管道中,不可压缩流体定态流动的连续性方程表明:当流体的体积流量一定时,流速与管径平方成______比(正、反)。

此流动规律与管道的放置方式、管道上是否装有管件、阀门及输送机械的布置情况______关(有、无),它只是描述不可压缩流体在圆形管道中的______衡算关系。

(反,无,物料)3.离心泵的工作原理可由两个过程说明。

①排液过程:启动前泵内灌满液体,叶轮带动液体高速旋转并产生离心力,在离心力作用下液体从叶片间排出并在蜗牛形壳体内汇集。

由于壳体内流道渐大,部分______压头转化为静压头,在泵的出口处液体获得较高的静压头而排液。

②吸液过程:离心泵在排液过程中,叶轮中心处(包括泵入口)形成______区,由于被吸液面压强的作用,产生压强差,从而保证了液体连续不断地吸入叶轮中心。

(动,低压)4.在换热器内,冷热流体间热量传递过程的机理是:热量首先由热流体主体以______的方式传递到间壁内侧,然后以______的方式穿过间壁,最后由间壁外侧以______的方式传递至冷流体主体。

(对流,导热,对流)5.在计算换热器的热负荷时,必须分清属于有相变还是无相变,然后依据不同算式进行计算。

例如,对蒸气的______、______过程的热负荷,要予以分别计算,然后相加。

(冷凝,冷却)6.雷诺准数的表达式为。

当密度ρ=1000kg.m-3,粘度μ=1厘泊的水,在内径为d=100mm,以流速为1m.s-1在管中流动时,其雷诺准数等于 ,其流动类型为__ __。

(Re=d uρ/μ,105,湍流;)7. 当地大气压为750mmHg 时, 测得某体系的表压100mmHg,则该体系的绝对压强为___ _ _mmHg, 真空度为 __Pa 。

常用列管式换热器的K值

0.00054 0.00054 0.00070 0.00088 0.00088 0.00088 0.00054 0.00088 0.00097 0.00044 0.00054 0.00070 0.00088 0.00088 0.00088 0.00088 0.00088 0.00054 0.00026 0.00026 0.00026 0.00026 0.00026

不凝性气体含量高的有机蒸汽(大气压) 不凝性气体含量低的有机蒸汽(真空) 煤油 煤油 石脑油 石脑油 稳压器的回流蒸汽 水蒸汽 水蒸汽 水蒸汽 二氧化硫 妥尔油衍生物,植物油(蒸汽) 水 空气,N2等(压缩) 空气,N2等(大气压) 水或压缩 水或压缩 水 无水氧 氯气 氯气 丙烷,丁烷等 水

水或盐水 水或盐水 水 油 水 油 水 饮用水 6#燃料油 2#燃料油 水 芳香族蒸汽共沸物 气体——液体介质 水或压缩 水或压缩 空气,N2等(压缩) 空气,N2等(大气压) 含天然气混合物的氢气 汽化器 水蒸汽冷凝 水蒸汽冷凝 传热用轻油 水蒸汽冷凝 水蒸汽冷凝

110~340 280~680 170~340 110~170 280~430 110~170 460~680 2300~5700 85~140 340~510 850~1100 110~280 230~460 230~460 57~280 110~230 30~110 460~710 850~1700 850~1700 230~340 1100~1700 1420~2300

稀释沥青 水 乙醇胺(单乙醇胺或二乙醇胺)10%~25% 水或二乙醇胺或单乙醇胺 软化水 水 燃料油 水 燃料油 油 汽油 水 重油 重油 富氢重整油 富氢重整油 煤油或瓦斯油 水 煤油或瓦斯油 油 煤油或喷气发动机燃料 三氯乙烯 夹套水 水 润滑油(低粘度) 水 润滑油(高粘度) 水 润滑油 油 石脑油 水 石脑油 油 有机溶剂 水 有机溶剂 盐水 有机溶剂 有机溶剂 妥尔油衍生物,植物油 水 水 烧碱溶液10%~30% 水 水 蜡馏出液 水 蜡馏出液 油 冷凝蒸汽——液体介质 酒精蒸汽 沥清(232℃) 导热姆蒸汽 导热姆蒸汽 煤气厂焦油 高沸点烃类(真空) 低沸点烃类(大气压) 烃类蒸汽(分凝器) 有机蒸汽 水 导热姆蒸汽 妥尔油及其衍生物 导热姆液 水蒸汽 水 2·℃)/W 0.00180 0.00054 0.00018 0.00120 0.00140 0.00054 0.00070 0.00035 0.00088 0.00088 0.00026 0.00035 0.00035 0.00054 0.00110 0.00088 0.00088 0.00054 0.00054 0.00035 0.00070 0.00054 0.00054 0.00088 0.00088 0.00035 0.00110 0.00070 0.00026 0.00097 0.00054 0.00054 0.00070 0.00054

常用换热器的传热系数K的大致范围

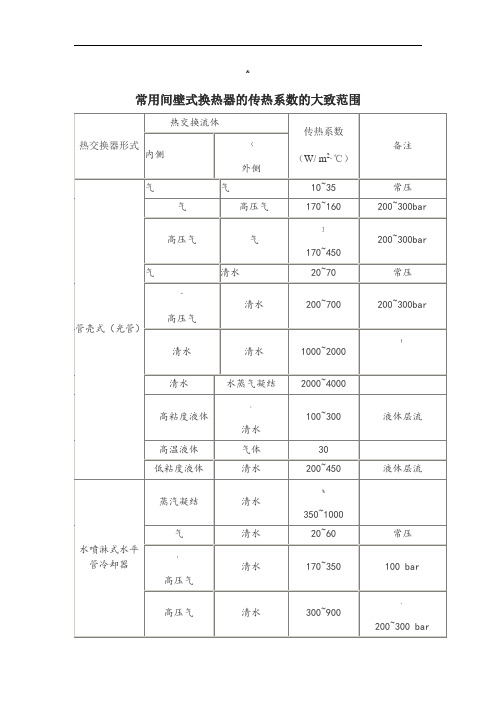

常用间壁式换热器的传热系数的大致范围

热交换器形式

热交换流体

传热系数

(W/ m2·℃)

备注

内侧

(

外侧

管壳式(光管)

气

气

10~35

常压

气

高压气

170~160

200~300bar

高压气

气

]

170~450

200~300bar

气

清水

20~70

常压

~

高压气

清水

200~700

200~300bar

清水

清水

1000~2000

!

清水

水蒸气凝结

2000~4000

高粘度液体

:

清水

100~300

液体层流

高温液体

气体

30

低粘度液体

清水

200~450

液体层流

水喷淋式水平管冷却器

蒸汽凝结

清水

%

350~1000

气

清水

20~60

常压

:

高压气

清水

170~350

100 bar

高压气

清水

300~900

、

200~300 bar

盘形管(外侧沉浸在液体中)

水蒸汽凝结

搅动液

700~2000

水蒸汽凝结

&

沸腾液

1000~3500

冷水

搅动液

900~1400

不蒸汽凝结

液

280~1400

清水

清水

。

600~900

高压气

搅动液

100~350

铜管200~300 bar

(整理)换热器的传热系数K

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

管壳式换热器总传热系数的大致范围

水蒸气 水蒸气 水蒸气 水蒸气 二氧化硫 水(直立式) 水(直立式) 水 糠醛蒸气(含不凝气) 21%盐酸蒸气(传热面不透性石墨) 氨蒸气 空气、N2等(压缩) 空气、N2等(大气压下) 水或盐水 水或盐水 水 道生油 氯或无水氧的气化 氯化气 丙烷、丁烷等气化 水沸腾 有机溶剂气化 轻油气化 重油气化(真空) 制冷剂气化

6﹟燃料油 2﹟燃料油 水 有机溶剂 水 甲醇蒸气 CCl4蒸气 芳香族蒸气共沸物 水(直立式) 水 水(u=1~1.5) 气 体 - 液 体 水或盐水 水或盐水 空气等(压缩) 空气等(大气压) H2含天然气混合物 气体 介 质 沸 腾 汽 化 水蒸气冷凝 传热用轻油 水蒸气冷凝 水蒸气冷凝 水蒸气冷凝 水蒸气冷凝 水蒸气冷凝 有机溶剂

包括在K值中总污垢 热阻rf,(㎡· ℃)∕W 0.0018 0.0007 0.00054 0.00018 0.0012 0.0014 0.00054 0.0007 0.00088 0.00035 0.00088 0.00088 0.00026 0.00035 0.0011 0.00088 0.00088 0.00054 0.00035 0.00054 0.00088 0.00088 0.00054 — 0.00035 0.0011 0.00026 0.00097 0.00054 0.00054 0.0007 0.00054 — — — — — — 0.0007 0.00088 0.00088 0.00088

0.00097 0.00044 — — 0.00054 — — 0.00088 — — — 0.00088 0.00088 0.00088 0.00088 0.00054 — 0.00026 0.00026 0.00026 0.00026 — — — —

(完整版)换热器的传热系数K

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

换热器的传热系数K.

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

常用换热器的传热系数K的大致范围

700~2000

水蒸汽凝结

沸腾液

1000~3500

冷水

搅动液

900~1400

不蒸汽凝结

液

280~1400

清水

清水

600~900

高压气

搅动液

100~350

铜管200~300 bar

套管式

气

气

10~35

高压气

气

20~60

200~300 bar

高压气

高压气

170~450

200~300 bar

高压气

清水

200~600

200~300 bar

水

水

1700~3000

螺旋板式

清水

清水

1700~2200

变压器油

清水

350~450

油

油

90~140

气

气

30~45

气

水

35~60

板式换热器

清水

清水

4500~6500

介质流速在0.5m/s左右

油

清水

500~700

蜂螺型伞板换热器

清水

清水

2000~3500

材料为1Cr18Ni9Ti

清水

水蒸气凝结

2000~4000

高粘度液体

清水

100~300

液体层流

高温液体

气体

30

低粘度液体

清水

200~450

液体层流

水喷淋式水平管冷却器

蒸汽凝结

清水

350~1000

气

清水

20~60

常压

高压气

清水

170~350

100 bar

管壳式换热器热力计算

技术部:李志昌

管壳式换热器的基本步骤:

1.初选换热器的尺寸规格 1.1初选流动方式,计算温差修正系数FT,如果FT<0.8,采用多管程或 多个换热器串联。 1.2初估总传热系数K估,在估算换热面积A估=Q/(K估FTΔtm)。 1.3初定换热器的主要结构参数。 1.4计算所选用的换热器的实际换热面积及实际所需的总传热系数。

定性温度:流体进出口温度的算术平均值;

特征尺寸:管内径。

对高粘度流体,应用: α i=0.027λi/ diRei0.8Pri1/3(μi/ μw)0.14

定性温度:除μw壁温下的值外,其余为流体进出口温度的算 术平均值;

特征尺寸:管内径。

(1.2)过渡流 Re=2300~10000

当流体在管内流动为过渡流时,对流传热膜系数可先按湍流 的公式计算,然后把计算结果乘以校正系数φ,即可得到 过渡流下的对流传热膜系数。 φ =1-6×105/Re1.8

雷诺数Re

Re=ρvd/μ ,其中v、ρ、μ分别为流体的流速、密度与黏 度,d为一特征长度。例如流体流过圆形管道,则d为管 道直径。利用雷诺数可区分流体的流动是层流或湍流,也 可用来确定物体在流体中流动所受到的阻力。

普朗特数

Pr=μcp/λ,其中μ、cp、λ分别为流体的粘度、定压比热 容与导热系数。代表了热边界层与流动边界层的相对厚度, 也就是流体中动量扩散与热量扩散能力的对比。

λo——壳程流体导热系数, W/(m · ℃); μo——壳程流体平均温度下的粘度,kg/(m · s); μw——管壁温度下的粘度, kg/(m · s) 。 注:对于等边三角形排列的管子 des=(3.464Pt2-πdo2)/(πdo) 对于正方形排列的管子 des=(4Pt2-πdo2)/(πdo)

常用换热器的传热系数K的大致范围上课讲义

清水

200~600

200~300 bar

水

水

1700~3000

螺旋板式

清水

清水

1700~2200

变压器油

清水

350~450

油

油

90~140

气

气

30~45

气

水

35~60

板式换热器

清水

清水

4500~6500

介质流速在0.5m/s左右

油

清水

500~700

蜂螺型伞板换热器

清水

清水

2000~3500

材料为1Cr18Ni9Ti

清水

清水

1000~2000

清水

水蒸气凝结

2000~4000

高粘度液体

清水

100~300

液体层流

高温液体

气体

30

低粘度液体

清水

200~450

液体层流

水喷淋式水平管冷却器

蒸汽凝结

清水

350~1000

气

清水

20~60

常压

高压气

清水

170~350

100 bar

高压气

清水

300~900

200~300 bar

盘形管(外侧沉浸在液体中)

水蒸汽凝结

搅动液

700~2000

水蒸汽凝结

沸腾液

1000~3500

冷水

搅动液

900~1400

不蒸汽凝结

液

280~1400

清水

清水

600~900

高压气

搅动液

100~350

铜管200~300 bar

套管式

气

管壳式换热器数据表

设 管程

不设 壳程

开口说明 编号 1 2 3 4 5 名 管程入口 管程出口 壳程入口 壳程出口 称 数量 压力 PN(Mpa) 公称直径 DN(mm) 接管等级 开口外伸高度 (mm) 法兰型式 备注

2

3

6000

1

φ1600

4

格式编号:LF-Ch-30D.1-04-2004

项目文件号

专业文件号

管壳式换热器数据表

备注:

格式编号:LF-Ch-30D.1-04-20换热器数据表

LPEC 顾客要求 设计阶段 第

光管 单弓形 横向

页 共

翅片管 双弓形 竖向

页

1 2 热流体位置 3 壳体内径 4 管束布管限定圆直径 5 管程数/壳程数 6 壳体方位 7 管子数/台 8 管子外径(光管) 9 管壁厚度 10 管子长度(直管段) 11 管间距 12 管子排列形式 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51

22 外头盖—壳体

25 固定管板 26 浮头管板 27 换热管 28 膨胀节 29 30 31 32 无损 33 检测 34 36 37 38 39 环首螺栓 40 带阳极牺牲保护板否? 41 鞍座/支座 42 带重叠鞍座否? 43 带鞍座滑板否? 44 45 设备总质量(单台重) 46 47 备注: 备注: 48 49 50 51

本表内容未经LPEC同意不允许扩散至第三方

设备名称 设备规格 工艺操作数据 单 位 kg/h 进口/出口

o

名 总热负荷 有效传热温差

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6﹟燃料油 2﹟燃料油 水 有机溶剂 水 甲醇蒸气 CCl4蒸气 芳香族蒸气共沸物 水(直立式) 水 水(u=1~1.5) 气 体 - 液 体 水或盐水 水或盐水 空气等(压缩) 空气等(大气压) H2含天然气混合物 气体 介 质 沸 腾 汽 化 水蒸气冷凝 传热用轻油 水蒸气冷凝 水蒸气冷凝 水蒸气冷凝 水蒸气冷凝 水蒸气冷凝 有机溶剂

85~140 340~510 1400~4200 570~1100 850~1100 640 360 230~460 107~190 100~1500 750~2000 230~460 57~280 110~230 30~110 460~710 20~200 850~1700 230~340 1100~1700 1420~4300 570~1100 450~1000 140~430 170~570

壳侧流体Biblioteka 管侧流体KW∕(㎡· ℃)

液 体 - 液 体 介 质 稀释沥青(溶于石油馏出物中) 水 57~110 植物油、妥尔油等 水 110~280 乙醇胺(单乙醇胺或二乙醇胺)10%~20% 水或单乙醇胺或二乙醇胺 800~1100 软化水 水 1700~2800 燃料油 水 85~140 燃料油 油 57~85 汽油 水 340~910 重油 重油 45~280 重油(热) 水(冷) 60~280 富氢重整油 富氢重整油 510~880 煤油或瓦斯油 水 140~280 煤油或瓦斯油 油 110~200 煤油或喷气发动机燃料 三氯乙烯 230~280 润滑油(低粘度) 水 140~280 润滑油 油 60~110 石脑油 水 280~400 石脑油 油 140~200 有机溶剂(热) 盐水(冷) 170~510 有机溶剂 有机溶剂 110~340 水 烧碱溶液(10%~30%) 570~1420 蜡馏出液 水 85~140 蜡馏出液 油 74~130 水 水 1100~1420 道生油 重油 45~340 冷 凝 蒸 气 - 液 体 介 质 酒精蒸气 水 570~1100 沥青 道生油蒸气 230~340 道生油蒸气 道生油 460~680 煤气厂焦油 水蒸气 230~280 高沸点烃类(真空) 水 60~170 低沸点烃类(大气压) 水 460~1100 烃类蒸气(分凝器) 油 140~230 有机蒸气 水 570~1100 有机蒸气(大气压下) 盐水 490~980 有机蒸气(减压下且含少量不凝气) 盐水 240~490 有机蒸气(传热面塑料衬里) 水 230~900 有机蒸气(传热面不透性石墨) 水 300~1100 水(u=1~1.5) 汽油蒸气 520 原油(u=0.6) 汽油蒸气 110~170 煤油蒸气 水 170~370 煤油或石脑油蒸气 油 110~170 石脑油蒸气 水 280~430 水蒸气 供给水 2300~5700

水蒸气 水蒸气 水蒸气 水蒸气 二氧化硫 水(直立式) 水(直立式) 水 糠醛蒸气(含不凝气) 21%盐酸蒸气(传热面不透性石墨) 氨蒸气 空气、N2等(压缩) 空气、N2等(大气压下) 水或盐水 水或盐水 水 道生油 氯或无水氧的气化 氯化气 丙烷、丁烷等气化 水沸腾 有机溶剂气化 轻油气化 重油气化(真空) 制冷剂气化

包括在K值中总污垢 热阻rf,(㎡· ℃)∕W 0.0018 0.0007 0.00054 0.00018 0.0012 0.0014 0.00054 0.0007 0.00088 0.00035 0.00088 0.00088 0.00026 0.00035 0.0011 0.00088 0.00088 0.00054 0.00035 0.00054 0.00088 0.00088 0.00054 — 0.00035 0.0011 0.00026 0.00097 0.00054 0.00054 0.0007 0.00054 — — — — — — 0.0007 0.00088 0.00088 0.00088

0.00097 0.00044 — — 0.00054 — — 0.00088 — — — 0.00088 0.00088 0.00088 0.00088 0.00054 — 0.00026 0.00026 0.00026 0.00026 — — — —