无氧铜件光亮清洗方案

无污染酸洗

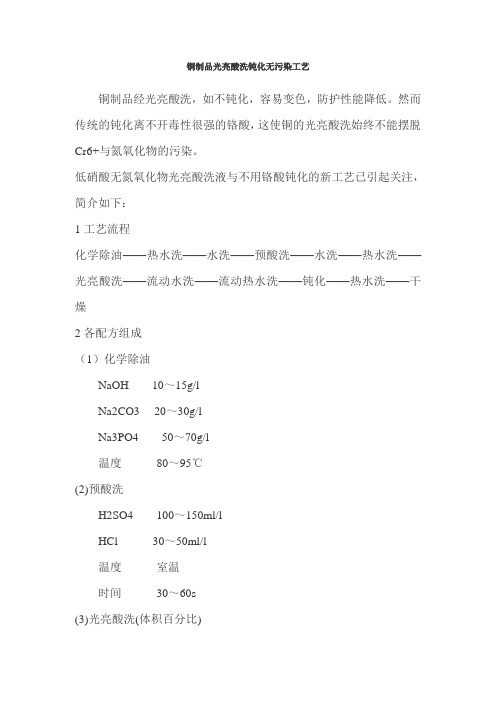

铜制品光亮酸洗钝化无污染工艺铜制品经光亮酸洗,如不钝化,容易变色,防护性能降低。

然而传统的钝化离不开毒性很强的铬酸,这使铜的光亮酸洗始终不能摆脱Cr6+与氮氧化物的污染。

低硝酸无氮氧化物光亮酸洗液与不用铬酸钝化的新工艺已引起关注,简介如下:1工艺流程化学除油——热水洗——水洗——预酸洗——水洗——热水洗——光亮酸洗——流动水洗——流动热水洗——钝化——热水洗——干燥2各配方组成(1)化学除油NaOH10~15g/lNa2CO3 20~30g/lNa3PO450~70g/l温度80~95℃(2)预酸洗H2SO4100~150ml/lHCl30~50ml/l温度室温时间30~60s(3)光亮酸洗(体积百分比)H2SO432~42%HNO34~8%CO(NH2)24~6%H2O47~56%明胶 1.5~2.5g/l平平加0.002~0.004g/lZH0.5~2.5g/l(4)钝化液BTA3~7g/l十二烷基硫酸钠0.5~1g/lZH10.3~0.5g/l温度65~70℃时间1~3min以低硝酸、高硫酸为主体的光亮酸洗液是以化学抛光的粘液膜理论为指导的。

依据这一理论,当金属铜浸入化学抛光液中时,由于金属与化学抛光液中的酸作用,从而在金属表面附近形成一层粘液膜。

此粘液膜作为金属表面和本体溶液之间的扩散障碍层。

当溶液中的金属离子由金属表面向溶液内部扩散时,金属表面微观凸出部位溶解下来的金属离子容易扩散,粘液膜薄;凹处正好相反,粘液膜厚。

导致凸处基体优先溶解,达到了抛光整平的目的。

它的面市,为铜制品的光亮酸洗与钝化无污染开辟了新途径。

无污染的铜件光亮酸洗钝化不变色的清洁生产工艺化学除油:氢氧化钠10~15g.L-1,磷酸钠20~30g.L-1,碳酸钠50~70g.L-1,温度80~95℃.预酸洗:硫酸100~150ml.L-1,盐酸30~50ml.L-1,室温,时间30~60S。

光亮酸洗:硫酸320~420ml.L-1,硝酸40~80ml.L-1,尿素4~7g.L-1。

铜件清洗流程

铜件清洗流程哎,我跟你们说啊,这铜件清洗可不是个轻松活儿。

前几天,老王头儿还跟我抱怨,说他那双手都快洗成铜的了。

我一听,乐了,说:“老王,你这手要是真变成铜的,那可值钱了,直接卖废品得了!”首先啊,你得准备好家伙事儿。

啥家伙事儿?就是那些个清洗剂、刷子、水桶啥的。

老李头儿总喜欢用那种老式的刷子,说是有劲儿,刷得干净。

我呢,就喜欢用那种软毛的,虽然劲儿小点儿,但不容易伤着铜件。

清洗剂可得选对了,不然洗完了,铜件上还留着一层油,那可就白忙活了。

我一般用的是那种专门洗铜的清洗剂,味道有点儿刺鼻,但效果杠杠的。

老王头儿就喜欢用肥皂水,说是环保,但洗完了还得用清水再冲一遍,麻烦得很。

清洗的时候,得先把铜件泡在水里,让它软化一下。

这时候,老李头儿总喜欢在旁边唠叨:“这铜件啊,就跟人一样,得先泡泡,软和了,才好下手。

”我一听,笑得不行,说:“老李,你这是洗铜呢,还是给人做按摩呢?”泡完了,就开始刷了。

这刷子在铜件上蹭来蹭去,声音刺耳得很。

老王头儿总说,这声音听着像是在刮他的骨头。

我笑着说:“老王,你这骨头可比铜件还硬啊!”刷完了,还得用清水冲干净。

这时候,老李头儿总喜欢在旁边指点江山:“你看,这水得冲得透透的,不然留着点儿清洗剂,铜件可就毁了。

”我点点头,说:“老李,你这话说得对,就跟咱们吃饭一样,得吃得干净,不然肚子可就遭罪了。

”最后一步,就是晾干了。

老王头儿总喜欢把铜件放在太阳底下晒,说是杀菌。

我呢,就喜欢放在通风的地方,自然风干。

老李头儿总说,我这是懒,不想动。

我笑着说:“老李,你这是勤快过头了,晒坏了铜件,可就白忙活了。

”哎,这铜件清洗啊,说简单也简单,说复杂也复杂。

关键啊,还是得用心,得细致。

不然,洗完了,铜件上还留着一层油,那可就白忙活了。

我跟你们说啊,这活儿啊,就跟咱们做人一样,得用心,得细致,不然啊,啥事儿都干不好。

一种无氧铜丝的加工清洗装置[实用新型专利]

![一种无氧铜丝的加工清洗装置[实用新型专利]](https://img.taocdn.com/s3/m/bce03dcdccbff121dc368335.png)

专利名称:一种无氧铜丝的加工清洗装置专利类型:实用新型专利

发明人:高新宇,陈菁,章生芳

申请号:CN201922241665.2

申请日:20191215

公开号:CN211199416U

公开日:

20200807

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种无氧铜丝的加工清洗装置,包括清洗内槽,进料框的内部固定连接有引导滚轮,引导滚轮向清洗内槽的内部倾斜,清洗内槽内部底端且靠近中间位置的两侧均固定连接有限制滚轮,清洗内槽内部顶端且靠近右侧的位置固定连接有支撑顶轮,清洗内槽内部的顶端且位于支撑顶轮之间的位置固定连接有烘干喷管,清洗内槽内部的顶端且位于烘干喷管的左侧固定连接有擦拭棉片,清洗内槽外部的顶端固定连接有空气泵,清洗内槽外部顶端且位于空气泵的右侧固定连接有加热器,本实用新型涉及无氧铜丝加工技术领域。

该一种无氧铜丝的加工清洗装置,达到了提高无氧铜丝表面杂质的清洗效率,提升无氧铜丝生产加工品质的目的。

申请人:泰州新星金属材料有限公司

地址:225722 江苏省泰州市兴化市张郭镇赵万村赵西工业园区

国籍:CN

更多信息请下载全文后查看。

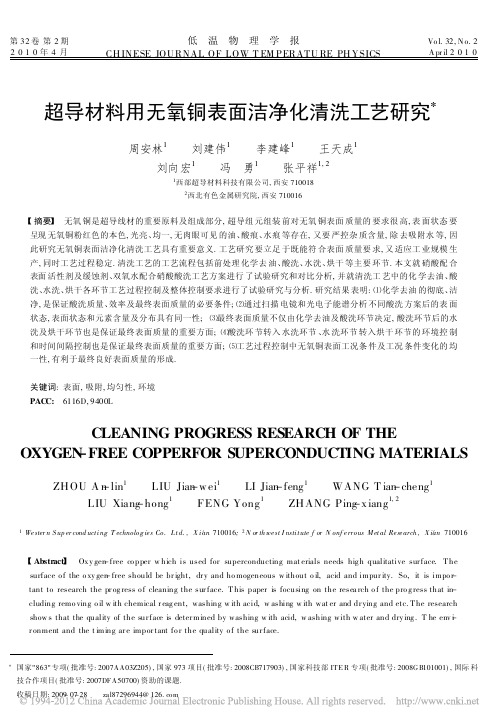

超导材料用无氧铜表面洁净化清洗工艺研究

*国家"863"专项(批准号:2007AA03Z205),国家973项目(批准号:2008CB717903),国家科技部ITE R 专项(批准号:2008GB101001),国际科技合作项目(批准号:2007DFA50700)资助的课题.收稿日期:2009-07-28 zal87296944@第32卷第2期2010年4月低 温 物 理 学 报CH INESE JOURNAL OF LOW T EM PERATU RE PH YSICSVo l.32,N o.2A pr il 2010超导材料用无氧铜表面洁净化清洗工艺研究*周安林1 刘建伟1 李建峰1 王天成1刘向宏1 冯 勇1 张平祥1,21西部超导材料科技有限公司,西安7100182西北有色金属研究院,西安710016=摘要> 无氧铜是超导线材的重要原料及组成部分,超导组元组装前对无氧铜表面质量的要求很高,表面状态要呈现无氧铜粉红色的本色,光亮、均一,无肉眼可见的油、酸痕、水痕等存在,又要严控杂质含量,除去吸附水等,因此研究无氧铜表面洁净化清洗工艺具有重要意义.工艺研究要立足于既能符合表面质量要求,又适应工业规模生产,同时工艺过程稳定.清洗工艺的工艺流程包括前处理化学去油、酸洗、水洗、烘干等主要环节.本文就硝酸配合表面活性剂及缓蚀剂、双氧水配合硝酸酸洗工艺方案进行了试验研究和对比分析,并就清洗工艺中的化学去油、酸洗、水洗、烘干各环节工艺过程控制及整体控制要求进行了试验研究与分析.研究结果表明:¥化学去油的彻底、洁净,是保证酸洗质量、效率及最终表面质量的必要条件;¦通过扫描电镜和光电子能谱分析不同酸洗方案后的表面状态,表面状态和元素含量及分布具有同一性;§最终表面质量不仅由化学去油及酸洗环节决定,酸洗环节后的水洗及烘干环节也是保证最终表面质量的重要方面;¨酸洗环节转入水洗环节、水洗环节转入烘干环节的环境控制和时间间隔控制也是保证最终表面质量的重要方面;©工艺过程控制中无氧铜表面工况条件及工况条件变化的均一性,有利于最终良好表面质量的形成.关键词:表面,吸附,均匀性,环境PAC C:6116D,9400LCLEANING PROGRESS RESEARCH OF THE OXYGEN -FREE COPPERFOR SUPERCONDUCTING MATERIALSZHOU A n -lin 1LIU Jian -w ei 1LI Jian -feng 1WANG T ian -cheng1LIU Xiang -hong 1 FENG Yong 1 ZHANG Ping -x iang1,21We ster n S up er cond ucting T echnolog ie s Co.L td.,X i 'a n 710016;2N or th we st I nstitute f or N onf e rrous M etal Re se arch ,X i 'a n 710016=Abstract > Ox y gen -free co pper w hich is used for superconducting mat erials needs hig h qualitative sur face.T he surface o f the o xy gen -free should be br ight,dr y and ho mogeneous w ithout o il,acid and impur ity.So,it is impo r -tant to research the pr og ress o f cleaning the sur face.T his paper is focusing on the resea rch o f the pro g ress that in -cluding remo ving o il w ith chemical r eag ent,washing w ith acid,w ashing w ith wat er and dr ying and etc.T he research show s that the quality of the sur face is deter mined by washing w ith acid,w ashing with w ater and dry ing.T he env -i r onment and the t iming ar e impor tant fo r the quality o f the sur face.Keywords:surface,adsor pt ion,homo geneity,envir onment PAC C:6116D,9400L1引言超导线材生产中有无氧铜洁净化清洗工序,该工序要求无氧铜必须达到较好表面质量[1~3].1.1表面状态表面要呈现无氧铜粉红色的本色,光亮、均一,没有明显肉眼可见的酸痕、水痕及块斑的存在.若包套内表面不均一,存在酸痕、水痕、块斑都可能会影响铜与铌钛/铜的结合性,可能会导致挤压结合不紧密,结合力不均匀,拉伸过程中结合处开裂等现象等[4].表面不均一也会造成电阻率、导热系数、延性等物理、力学性能不一致,它不仅影响后续加工而且影响最终产品性能[5].1.2表面杂质含量表面杂质元素的存在,不仅影响铜与铌钛/铜的结合性,而且在后续的热处理中会扩散到内部造成晶格缺陷及排列不规则等.杂质元素与铜相容性差,塑性等差别大,影响拉伸和挤压性质等[2,6].因此表面杂质元素含量应该尽可能控制.本研究的目的是寻求既能达到符合要求的表面质量,又适应工业规模生产,过程稳定的无氧铜清洗工艺[7].2清洗实验方案2.1工艺流程(化学除油y水洗y预酸洗y水洗y)酸洗y水洗y烘干若表面氧化膜和油污严重或表面很不清洁,可以进行除油和预酸洗处理,以免油污及赃物带入酸洗液,影响酸洗效果.2.2实验方案(1)、硝酸配合表面活性剂及其他试剂清洗分别用硝酸、硫酸、盐酸、磷酸做包套酸洗实验,每种酸洗配方分别在加和不加表面活性剂和缓蚀剂的条件下进行.实验效果较好的几种方案为:1)30%浓硝酸,时间5分钟,30秒内放入10 %硝酸中浸0.5分钟,后水冲洗2)30%浓硝酸+0.5g/L十二烷基硫酸钠,时间5分钟,30秒内放入10%硫酸中浸0.5分钟,后水冲洗3)30%浓硝酸+5%盐酸,后水冲洗4)15%浓硝酸+25%浓硫酸+0.5g/L十二烷基硫酸钠,后水冲洗.实验表明,无氧铜表面质量尚可;表面活性剂对于清洗过程中的表面除油、明显的脏块、异物有良好效果,但对于表面光亮、均一稳定、酸痕水痕的去除则效果不佳.(2)、双氧水配合硝酸清洗实验方案为:1)40%双氧水2)10%双氧水+30%硝酸3)20%双氧水+30%硝酸4)30%双氧水+20%硝酸5)30%双氧水+10%硝酸6)40%双氧水+10%硝酸7)40%双氧水+10%硝酸,洗后再10%硫酸中浸0.5分钟实验过程中只配双氧水甚至在40%双氧水(余量为水)条件下清洗包套,表面基本没有腐蚀现象,表面质量没有明显改善,后在其中加入适量硝酸或硫酸,腐蚀比较明显,表面质量明显改善,表明双氧水必须和酸互配,才能达到较好的效果.最初立足于以硝酸为主(浓度为30%),双氧水只作为辅助试剂,后双氧水浓度从10%逐渐提高,硝酸浓度从30%逐渐减小,最终结果表明随着双氧水浓度逐渐增大,硝酸浓度逐渐减小,效果较好.以下酸洗液浓度清洗效果较好:40%双氧水+10%硝酸酸洗5分钟,然后放入10%硫酸中浸泡0.5分钟.表面清洗的均一性和光亮性都达到了较好效果.其中从双氧水中取出到放入稀硫酸中的间隔时间不超过15秒.若不放入稀硫酸中浸泡而直接放入水中冲洗,表面状态很不稳定,水冲洗过程中包套表面容易变色.重复实验,能达到同样的表面状态,表明酸洗有一定的工艺稳定性.其中包套在酸液中的酸洗时间为3~5分钟,酸洗温度为30~40e;酸洗后漂洗及在生活水冲洗;冲洗后放入烘箱干燥,烘干温度为60~80e,时间为1小时.92低温物理学报第31卷3检测及分析3.1表面状态检测标准:表面光亮、均一,呈现无氧铜粉红色本色,无酸痕水痕块斑的存在.硝酸配合表面活性剂及其他试剂清洗,达到了一定的清洗效果,双氧水配合硝酸清洗效果好于硝酸系列清洗达到了较好的表面质量.其中表面清洗的照片举例如下:图1硝酸系列清洗照片图2 双氧水+硝酸清洗照片结果表明,硝酸洗刚洗完后表面状态比较好,但从表面少量水印,不均匀的块斑处开始变质,氧化等.从包套放置过程总可以看到,表面清洗的均匀性和光亮性越强,水痕等越少,烘干后表面放置的稳定性就越强,防护性能就越强.3.2表面元素检测检测标准:铜含量较高;杂质含量较少,尤其是氧元素、重金属元素等与铜性质差别较大的元素.为了了解酸洗后铜表面的杂质元素含量,取铌钛铜芯棒分别用双氧水配合硝酸清洗并进行了扫描电镜检测.传统的酸洗方法为30%左右硝酸酸洗并用纱布擦洗,为便于做对比,芯棒用此方法进行了酸洗并也进行了检测.为便于做对比,对酸洗前的试样也进行了表面能谱检测.取样:拿出一批铌钛铜芯棒,在每个芯棒上锯切出3个2cm 长的小棒作为试样,其中一个直接用能谱检测,另两个平行试样在酸洗水冲洗并烘干后再能谱检测,观察对比两个平行试样的检测结果以及未酸洗和酸洗后表面化学含量检测结果.各实验方案的扫描电镜检测结果各举一例如下:表1 酸洗前各元素含量Element W eight%A tomic%C K 15.3242.36N K 0.45 1.06O K 6.8314.17N a K 1.81 2.61Cl K 0.660.61Cu K 74.9539.18T otals100.00表2 30%硝酸并纱布擦酸洗后各元素含量ElementW eight%A tomic%C K 1.627.72O K 0.63 2.27N a K 1.06 2.66Cu K 96.6987.35T otals100.00表3 40%双氧水+10%硝酸洗,然后放入10%硫酸浸洗后各元素含量Element W eight%A tomic%C K 2.099.87O K 0.95 3.38Cu K 96.9686.75T otals100.00扫描电镜对每个试样分别提供三组检测结果,每一个试样上在上、中、下三处分别取一个小面进行能谱检测,检测结果显示未酸洗前,同一个试样上中下三个点上检测结果有一定差别,酸洗后也有差别但差别明显变小,表明酸洗后芯棒表面化学元素含量分布比酸洗前均匀了.实验结果表明,未酸洗时,检测铜表面有C 、O 、Na 等杂质元素含量很高,铜含量比较低(重量含量75%左右),酸洗后杂质元素的含量大大降低了,铜含量比较高(重量含量95%以上).在检测精度范围内不同酸洗试剂表面普遍含有的元素是C 、O 、Na;从理论和分析上表面不应该含有Na,但即使是硝酸配合纱布不停擦洗,也检测含有Na 的存在,可能是铜包套本身表面无可避免的会含有少量Na 元素,也可能是扫描电镜检测的系93第2期周安林等:超导材料用无氧铜表面洁净化清洗工艺研究统误差.不同酸洗液配比,检测表面含有的元素普遍一样,而且各元素含量差别不大(不同酸洗液表面元素检测结果具有一定的同一性),说明表面杂质含量不只与酸洗液有一定关系,更与铜本身性质、水漂洗冲洗、冲洗后烘干及放置环境有较大关系,同时检测方法以及检测精度的要求也是需要进一步考虑的.取芯棒试样扫描电镜检测的误差分析:扫描电镜检测存在系统误差尤其是轻元素,C元素误差更大;由于实验条件所限,用芯棒能谱检测,芯棒表面与包套表面状态可能不完全一致,不能完全代表铜包套表面状况;每个样取三个点域,但整个面杂质元素分布可能不均匀,不能代表整个面;从洗完烘干到检测过程中要保持空气清洁干燥且尽可能快的去检测,防止试样的污染.3.3各工序过程控制酸洗环节中酸洗液温度和酸洗时间是影响酸洗效果及表面质量的重要因素.一般温度越高,酸洗液粘度越低;温度高会提高铜与酸液界面作用效率;温度高也会使铜本身温度较高,储备热量必然会影响到后续工艺环节.酸洗时间一般控制在5分钟内.单位酸液所占铜总表面积也是重要控制因素.水冲洗是酸洗工艺的重要环节.在生活水冲洗过程中,清洗去铜表面的酸液的同时也可能会引入水中的杂质,水冲洗也可能会改变铜表面化学活性等.水冲洗过程中对水质、冲洗压力、无氧铜(尤其是内表面)各个方向上冲洗的均匀性、冲洗温度及时间等都需要控制.水冲洗后放置入烘箱烘干,烘干不仅要达到表干的要求,而且要使吸附水一定程度上除去,烘干过程中烘干温度、温度均匀性、烘干时间、空气湿度及洁净度等都需要控制.烘干后铜在空气中的防护性能的控制:铜表面性质均一;环境性质均一,稳定性强;铜与所在环境性质差能量差小(铜表面活性低、环境空气洁净、湿度较低、空气压力小、烘干环节和烘干后进入下一工艺环节时间间隔短).3.4酸洗工艺过程性质变化和热量变化包括酸液中酸洗、水漂洗、流动水冲洗、烘干在内的整个酸洗工艺具有一体性,各工艺环节之间既独立又有很强的联系,我们要考察整个工艺过程中的性质变化、热量变化和表面质量变化等.从铜所处环境的角度来说,铜表面经历了酸液、空气(从酸到漂洗水转移的过渡阶段)、漂洗水、空气(从漂洗水到冲洗水转移的过渡阶段)、冲洗水、空气(从冲洗水到烘箱转移的过渡阶段)、烘箱等,所处环境多元化.从铜本身热量变化来说,酸液中由于酸液本身的温度以及反应热,热量传递的方向是从铜表面到酸液以及铜内部,从酸到水转移过程中进入空气时一般空气温度低于铜温度,热量传递的方向是从铜内部到空气,水洗环节中由于水和铜的温度差,热量也必然存在特定方向的传递,而且温差越大传递的程度和趋势越大,热量传递的复杂性可能会对铜包套表面质量产生影响.从铜表面质量来说,表面质量在酸洗整个过程中也发生着一些变化,最终表面质量是由酸洗液酸洗以及后续各个工艺环节共同作用的结果.从实验和生产实践中我们发现,铜从酸液中取出放入温度与酸液温度相近的水中漂洗及冲洗并控制从酸到水各环节空气中转移的时间(即铜从酸洗到冲洗整个过程热量连续缓冲变化),有利于表面质量的控制;铜从酸液中取出放入低浓度酸液中漂洗,再放入水中冲洗并控制从酸到水各环节空气中转移的时间(即铜从酸液中到冲洗水中铜所处环境性质实现缓冲过渡),有利于良好表面质量的形成.若过程浓度变化过快或温度变化过大,前一工艺环节产生的表面质量不容易在后续得到保持,或在保持前一工艺环节产生的表面质量的同时,又出现了新现象引发了新问题;从整个酸洗工艺过程可以看到,铜从酸中拿出放入漂洗水漂洗、从漂洗水拿出放入冲洗水冲洗及放入烘箱烘干整个工艺过程中,铜及其所处环境性质和热量变化突变点越多,突变性越强、保证最终表面质量的难度越大;性质和热量变化过程越连续,越有利于过程表面质量和最终表面质量的控制.因此在铜包套整个酸洗工艺过程中,对于过程性质变化和热量变化等,抑制突变,促成渐变,抑制波动性变化,促成线性变化,有利于表面质量的控制.4结论酸洗前无氧铜表面状态的一致性,即化学去油的彻底、洁净,是保证酸洗质量、效率及最终表面质量的必要条件;通过扫描电镜分析不同酸洗方案后的表面状态,酸洗后化学元素分布均匀了,而且各种酸洗液清洗后的结果表面状态和元素含量及分布具有同一性;3、最终表面质量不仅由化学去油及酸洗94低温物理学报第31卷环节决定,酸洗环节后的水洗及烘干环节也是保证最终表面质量的重要方面;4、酸洗环节转入水洗环节、水洗环节转入烘干环节的环境控制和时间间隔控制也是保证最终表面质量的重要方面,环境应缓冲过渡,时间间隔尽可能小;5、工艺过程控制中无氧铜表面工况条件及工况条件变化的均一性,有利于最终良好表面质量的形成.参考文献[1]国家技术监督局发布.中华人民共和国国家标准,量和单位(GB3100~3102-97).北京:中国标准出版社,1994.[2]全国自然科学名词审定委员会公布,化学工程名词.北京:科学出版社,1995.[3]罗先金主编.化工设计,北京:中国纺织出版社,2007.[4]时钧,汪家鼎等主编.化学工程手册,北京:化学工业出版社,1996.[5]黄少烈,邹华生主编.化工原理,北京:高等教育出版社,2002.[6]金克普利斯著.清华大学化工传递组译.传递过程与单元操作(中译本),北京:清华大学出版社,1985.[7]世界有色金属材料成分与性能手册,冶金工业出版社,1990.[8]色金属材料加工手册,一、四分册,冶金工业出版社,1980.95第2期周安林等:超导材料用无氧铜表面洁净化清洗工艺研究。

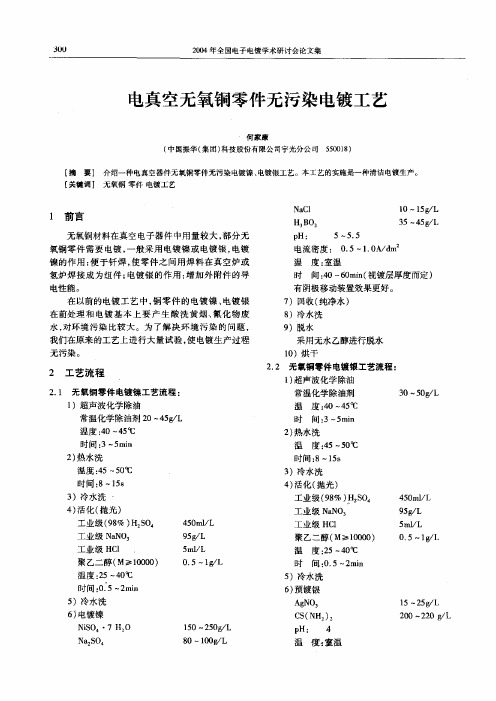

电真空无氧铜零件无污染电镀工艺

2004年全国电子电镀学术研讨会论文集电真空无氧铜零件无污染电镀工艺何家康(中国振华(集团)科技股份有限公司宇光分公司550018)[摘要]介绍一种电真空器件无氧铜零件无荇染电镀镍、电镀银工艺。

本工艺的实施是一种清洁电镀生产。

C关键词】无氧铜零件电镀工艺1前言无氧铜材料在真空电子器件中用量较大,部分无氧铜零件需要电镀,一般采用电镀镍或电镀银,电镀镍的作用:便于钎焊,使零件之间用焊料在真空炉或氢炉焊接成为组件;电镀银的作用:增加外附件的导电性能。

在以前的电镀工艺中,铜零件的电镀镍、电镀银在前处理和电镀基本上要产生酸洗黄烟、氰化物废水,对环境污染比较大。

为了解决环境污染的问题,我们在原来的工艺上进行大量试验,使电镀生产过程无污染。

’12工艺流程…2.1无氧铜零件电镀镍工艺流程:1)超声波化学除油常温化学除油剂20—45昏/L温度:40—45℃时间:3~5min2)热水洗温度:45—50℃时阔:8—15s3)冷水洗4)活化(抛光)工业级(98%)H2s0。

工业级NaN03工业级HCl聚乙二醇(M≥10000)温度:25—40℃时间:0.5~2m抽5)冷水洗6)电镀镍NiS0。

・7l{20Na,S04450mL/L959/L5mL/LO.5一lg/L150~250∥L80~100∥LNacllO一15∥LH380335—459/LDH:5—5.5电流密度:O.5~1.OA/dm2温度:室温时问:40~60min(视镀层厚度而定)有阴极移动装置效果更好。

7)回收(纯净水)8)冷水洗9)脱水采用无水乙醇进行脱水10)烘干无氟铜零件电镀银工艺流程:1)超声波化学除油常温化学除油剂30—509/L温度:40~45气时问:3—5min2)热水洗温度:45—50℃时间:8—15s3)冷水洗4)活化(抛光)工业级(98%)H2S04工业级NaN03工业级Hcl聚乙二醇(M≥10000)温度:25—40℃时间:O.5~2min5)冷水洗6)预镀银AgN0,cs(NH:)2pH:4温度:窒温450m∥L959/L5mL/L0.5~1∥L15~259/L200一220g/L电真空无氧铜零件无污染电镀工艺301时间:30~60s品。

金属器件清洁程序与标准

金属器件清洁程序与标准一.铜器1.用抹布将铜件上的灰尘和水迹抹净;2.到铜油在干抹布上,均匀涂抹在铜件上;3.用力檫去铜器上的污迹;待铜油干后,用干净抹布抹干净铜器上的油,直至铜器发亮二.不锈钢电镀件1.用抹布将不锈钢件上的灰尘和水迹抹浄;2.将不锈钢光亮剂喷在干净抹布上,然后用抹布均匀擦拭;3.待器件上的上光水干后,用干抹布抹干净;日常清洁金属器具的灰尘和水迹时,用干抹布擦拭。

公共区域大理石日常清洁保养程序与标准程序:1.把喷洒过静电水的干净尘推平放在大理石地面上,直线方向推尘,尘推不可离地,将地面的灰尘推往较隐蔽的地方;2.每推尘一次后,用吸尘器吸干净尘推上的灰尘;3.推尘循环次数视灰尘程度及人流量密度而增减次数;4.每次推尘后将地面的灰尘和垃圾打扫干净,地面不能留有脚印和污迹;每周二、四、六深夜对大理石地面用抛光机进行抛光。

大理石地面抛光程序1.使用高速抛光机操作,将高速抛光垫安装在抛光机转盘底部针座上,平放在地面上;2.将控制杆调到合适的高度,接通电源;3.按动机身上电源开关,机身转动,即可进行抛光;4.抛光时推进速度不可太快,上下行距互叠十公分;5.工作完毕,将机器推回工作间,机器立式放置,清洁机器。

公共区域公用洗手间清洁程序与标准1、准备工具:备好全能清洁剂,两块抹布,恭桶刷、皮手套、小白垃圾袋、大垃圾袋、卫生纸、手抽纸。

2、进洗手间报“您好,服务员”若有客人应答应向客人致歉,过一会再打扫。

敲门三次确定洗手间无人后,再带上工具进入洗手间。

3、洗手间清洁:①喷清洁剂,将全能清洁剂喷在面盆、台面、恭桶和小便池内给清洁剂反应时间。

②撤垃圾,收集所有小垃圾袋内和地面垃圾,然后放入大垃圾袋。

③带上手套,用面盆刷刷洗面盆及台面,然后用水冲净,用恭桶刷将全能清洁剂均匀涂在恭桶内外并刷洗干净,放水冲马桶,用恭桶刷将小便池刷洗干净。

④洗手间擦干、抹尘,用一块潮湿抹布顺时针或逆时针由内向外,从高到低,将除马桶及小便池外的卫生清洁干净,用另一块干抹布清洁马桶内外及小便池内外卫生,抹尘的同时要检查设备设施有无损坏,如有故障应立即报告及时报修。

铜件清洗工艺范本

推荐工艺

铜件处理工艺:

备注:

1.三号槽应采用高标号不锈钢或者非金属材质,涉及的泵,管路一样处理;

2.如采用喷淋的话,仅把一号槽改为Z0106A铜材喷淋清洗剂即可,其他推荐参数不变;

3.铜材表面酸洗光亮是有限制条件的:一般的空气,水分,氧化的暗斑可以去除,如经过高温焊接,压延导致的黑色氧化皮可能无法去除(一般用无机强酸去

除);

4.如果零件氧化比较深刻,则按本工艺清洗后不能抹平去除氧化后的凹坑,需要电镀等工艺平整;或者强酸腐蚀平;

5.经过Z0806A无铬钝化后的零件,可保色三个月(常温条件下);如需要更长时间的保护,则可能需要其他表面覆盖处理或者含铬钝化处理,需要使用铬的情

况下,一定需要有符合当地环保法律的废水处理工艺及去向,按程序应向当地环保局申报并验收废水处理设备----并同时获得客户的客户的认可----比如欧盟的Rohs环境限制指令对6价铬禁止.国内很多地方对3价铬按重金属处理限制.

6.清洗剂与酸洗剂在排放时可中和,稀释到工业废水排放标准后排放----但是对于铜离子的限制需要检测不可超标(需要查阅当地工业废水等级要求)

7.七号槽的加温是为了气温较低时候干燥效率;

8.六号槽加温是为了钝化层的一致性.

时代科技

上海台姆超声设备有限公司

2010/8/20。

无氧铜表面的处理方法

无氧铜表面的处理方法

无氧铜是个好东西呢,不过它的表面处理也很重要哦。

一种常见的方法就是化学镀啦。

这就像是给无氧铜穿上一层亮晶晶的小衣服。

化学镀可以在无氧铜表面镀上一层金属,像镍之类的。

这个过程呢,就像是魔法一样,通过化学反应,让金属离子乖乖地附着在无氧铜表面。

而且呀,化学镀的效果很均匀,能让无氧铜的表面看起来超级光滑,摸起来手感也很好呢。

还有机械研磨这个办法哦。

想象一下,就像用超级精细的小砂纸在无氧铜表面轻轻打磨。

这个时候呀,无氧铜表面那些不平整的小地方就被磨平啦。

不过呢,这可得小心操作,要是太用力,就可能把无氧铜给磨坏了呢。

机械研磨之后的无氧铜,表面会变得亮亮的,就像刚擦过的镜子一样。

氧化处理也是个有趣的方法。

把无氧铜放在特定的环境里,让它的表面形成一层氧化膜。

这层氧化膜就像是无氧铜的小护盾,可以起到一定的保护作用。

而且呀,不同的氧化条件下,氧化膜的颜色还可能不一样呢。

有时候是淡淡的古铜色,看起来特别有复古的感觉,就像那些古老的青铜器一样,充满了神秘的气息。

再有就是涂覆处理啦。

给无氧铜表面涂上一层保护膜,就像给它擦上一层香香的面霜一样。

这个保护膜可以是有机的涂料,也可以是一些特殊的树脂。

涂覆之后的无氧铜,不仅表面得到了保护,而且还能有一些特殊的性能呢。

比如说,可能会变得更加耐腐蚀,或者有更好的绝缘性。

宝子们,无氧铜表面处理方法还不少呢,每一种都有它的小秘密和小魅力。

咱们可以根据不同的需求,选择合适的处理方法,让无氧铜变得更加完美哦。

无氧铜表面氧化处理

无氧铜表面氧化处理一、无氧铜为啥会氧化呢。

无氧铜虽然相对比较稳定,但在一些情况下还是会氧化的。

比如说啊,要是周围环境湿度比较大,空气中的水分就像小坏蛋一样,会慢慢让无氧铜的表面发生变化。

还有哦,如果无氧铜接触到一些有腐蚀性的物质,哪怕是一点点,就像沾上了小恶魔的魔法一样,也容易导致表面氧化。

这就好比一个干干净净的小脸蛋,要是老是处在脏脏的环境里,或者碰到一些刺激的东西,肯定就容易变得不漂亮啦。

二、氧化后的无氧铜有啥麻烦。

氧化后的无氧铜可就没那么可爱喽。

从外观上看,原本亮晶晶的无氧铜表面会变得暗淡无光,就像一个漂亮的小姑娘突然变得灰头土脸的。

而且呢,在一些实际应用中,氧化层可能会影响无氧铜的导电性。

这就好比电线要是外面的无氧铜氧化了,电流在里面跑的时候就可能会磕磕绊绊的,就像我们走路的时候遇到很多小石子一样。

还有哦,在一些机械连接的地方,如果无氧铜氧化了,连接的紧密性可能就会受到影响,就像两个本来手拉手的小伙伴,中间突然隔了一层膜,关系就没那么亲密啦。

1. 物理打磨法。

这就像是给无氧铜做个小美容啦。

可以用砂纸轻轻地打磨氧化的表面,把那些难看的氧化层一点点去掉。

不过呢,这个方法得小心点,要是太用力了,可能会把无氧铜本身也给弄伤了,就像给小脸蛋搓得太狠了,会搓红搓疼的。

而且对于一些形状复杂的无氧铜制品,这个方法可能就不太好操作了,就像给一个有很多弯弯绕绕的小雕塑打磨,有些地方可能就够不着。

2. 化学处理法。

有一种化学处理法是用酸来清洗。

就像给无氧铜洗个特殊的酸澡一样。

不过这个酸的浓度可得把握好,要是太浓了,无氧铜就会被过度腐蚀,就像泡澡的水太烫了,会把皮肤烫伤的。

还有一种是用一些专门的化学试剂,这些试剂可以和氧化层发生反应,把氧化层去掉,但是使用这些试剂之后,一定要把无氧铜清洗干净,不然残留的试剂就像小尾巴一样,可能又会带来新的问题。

3. 防护涂层法。

这个方法就像是给无氧铜穿上一件保护衣。

可以在无氧铜表面涂上一层油漆之类的东西,把氧气和无氧铜隔开,这样氧气这个小坏蛋就没办法再去氧化无氧铜了。

铜及铜合金的光亮清洗和防变色处理讨论

铜及铜合金的光亮清洗和防变色处理讨论The final edition was revised on December 14th, 2020.铜及铜合金的光亮清洗和防变色处理讨论铜材在工业生产及工艺品方面有着非常广泛的应用。

然而,多年来铜材的表面处理技术发展比较缓慢。

在此,从几个方面介绍一下铜材处理的误区以及如何进行良好的表面处理。

我们常用的铜材为紫铜和铜合金(黄铜、青铜、白铜)。

很多人知道铜及其合金具有耐蚀性,但对其具体性质了解的比较少,所以在表面处理时,经常出现各种各样的问题,产品质量无法保障。

紫铜耐一般的无机酸腐蚀,但不耐硝酸、王水及硫化氢等,不耐碱,特别是含氨的无机和有机碱类物质。

铜合金由于掺杂了各种金属,其耐酸和耐碱性大幅度下降。

了解了铜及铜合金的上述性质,表面处理时就会更加谨慎。

铜材表面处理最常见的错误做法如下:1)铜及其合金采用硝酸除氧化层和出光这是非常老的工艺,速度快,效率高,类似盐酸清洗铁锈,对铜材的腐蚀反应很剧烈,铜合金出光后均有变色现象。

随着对环保和产品质量的更高要求,硝酸处理接近淘汰。

2)铜及其合金采用强碱除油铜特别是铜合金在碱性条件下会发生电化学反应,产生腐蚀,生成铜绿、铜棕、铜黑等。

和铜产生化学反应的有氧气、氯、硫、氟等物质。

这些物质经常出现在固体碱性除油剂中,清洗后铜材表面不仅没有改观,反而更差。

3)铜及铜合金机加工时采用和钢铁材料一样的冷却液钢铁材料加工时的冷却液大部分都含有机胺类物质,有些还含硫类润滑剂或氯类极压剂,这些物资在一定条件下均会和铜发生腐蚀反应。

经常有企业抱怨机加工后铜件表面生成的黑斑很难清除掉,就是这个原因。

4)铜材和其他活性金属共槽清洗时,采用酸性药液,造成活性金属或黄铜表面析铜这种情况经常发生,只要化工产品供应商不那么专业,就无法解决此类问题。

类似的问题也存在于铜合金的酸性清洗中,造成铜合金变色,白铜变成了红铜。

上述这些错误的处理方法造成企业不得不将处理工艺拉长,变得更加复杂,以便达到预期效果。

无氧铜氧化

无氧铜氧化

无氧铜的氧化是一种复杂的化学变化,其影响因素很多。

在生产应用中,造成无氧铜氧化变色的原因主要有存放环境和退火出炉温度。

如果无氧铜线存放在空气湿度大的环境中,加上白天和黑夜有温差,空气中的水蒸汽会在铜线表面凝成水膜,铜原子会与水膜中的氧原子结合生成氧化膜,从而使铜线表面变色。

同时,如果退火后出炉时的无氧铜线温度在40-50℃,会加速铜线氧化。

为了防止无氧铜氧化变色,可以采取以下措施:

1.延长铜线退火时的冷却时间,出炉时无氧铜线的温度应比热轧杆盼锯线低

10-15℃,一般应控制在40℃以下。

2.尽可能存放在干燥的环境中。

3.用SN防银变色剂对铜线表面进行化学处理,使之形成能防止氧化变色的一层

保护膜。

此外,避免直接接触无氧铜表面,定期清洁常用的铜件,可以有效避免表面污染和氧化。

洗铜的工艺流程

洗铜的工艺流程洗铜的工艺流程洗铜是一种常见的金属加工工艺,通过清洗表面的铜杂质和污垢,让铜制品恢复光亮的外观。

洗铜工艺流程通常包括以下几个步骤:准备工作、表面清洗、酸洗处理、去污处理、后处理和质检。

首先,进行准备工作。

这包括检查铜制品的表面情况,确定需要采取的措施。

同时,准备好所需的工具和设备,如洗铜槽、清洗剂和酸洗剂等。

第二步是表面清洗。

将铜制品放入洗铜槽中,然后倒入适量的清洗剂,如洗洁精或专用清洗剂。

用刷子或布擦洗铜制品的表面,去除污渍和杂质。

注意不要用硬物刮擦,以免划伤铜制品的表面。

接下来是酸洗处理。

使用稀酸或酸性溶液将铜制品进行酸洗,可以去除铜表面的氧化物和氧化层。

酸洗的时间和酸洗剂的浓度需要根据具体情况来确定,以避免对铜制品造成损害。

酸洗结束后,需用清水彻底冲洗铜制品,以去除残留酸性物质。

然后进行去污处理。

这一步主要是针对顽固的污渍和氧化层进行处理。

可以使用特殊的去污剂或抛光剂。

将去污剂涂抹在铜制品表面,用软布或海绵轻轻擦拭,直至污渍和氧化层被去除。

需要注意的是,去污剂的选择和使用要符合环保要求,避免对环境造成污染。

接下来是后处理。

这一步包括清洗、抛光和干燥。

清洗是为了彻底除去残留的去污剂和其他杂质。

抛光则是为了恢复铜制品的光亮度,可以使用抛光布或者抛光机械进行加工处理。

最后,将铜制品晾干或使用干燥设备进行烘干,确保表面完全干燥,避免出现水痕。

最后一步是质检。

对洗铜后的铜制品进行检查,确保表面光亮度符合要求,没有污渍和杂质残留。

对于特定用途的铜制品,还需要进行加工尺寸和性能的检验,以确保其质量和安全性能符合标准。

以上就是洗铜的一般工艺流程,根据具体的铜制品和要求,还可以进行一些细化的处理步骤。

在整个工艺过程中,需要严格控制时间、温度、浓度等参数,以确保洗铜效果和产品质量。

同时,也要根据不同的环境要求,采取相应的环保措施,避免对环境造成污染。

洗铜工艺的合理应用,可以保持铜制品的美观、光亮,延长其使用寿命。

(整理)铜及铜合金板带材表面清洗技术及装备

铜及铜合金板带材表面清洗技术及装备现代高精铜及铜合金带材必须具备光亮、平整、无污染、耐大气腐蚀的优良表面质量,以满足后续电镀、焊接、冲压等二次加工对铜带表面日益严格的技术要求。

铜及铜合金板带材表面质量控制涉及整个生产工艺流程中的各个生产环节,其中带材中间及成品清洗是提高带材表面质量最重要的生产工序。

现代高精铜及铜合金板带材生产线中,带材的清洗是在高度现代化、自动化、连续化的清洗机列上完成的,涉及脱脂、酸洗、研磨、钝化、烘干等多个环节,正确运用相关的清洗技术、选择工艺结构合理的装备是提高带材表面质量的关键,对推动我国以高性能、高精度、高表面质量为代表的高精铜及铜合金板带材发展具有重要的意义。

一、铜及铜合金带材表面清洗技术1.1 脱脂表面脱脂是改善表面质量、提高抗蚀能力的重要工序,在板带材生产中常用作退火前带材的清洗和硬态加工材成品表面清洗,既可单独与烘干装置组成脱脂清洗线,又可与酸洗、研磨、钝化、烘干组合成脱脂-酸洗表面处理线,提高酸洗、研磨等表面处理效果。

脱脂的目的是去除铜带表面残留的轧制工艺润滑液及各种油污,目前常用润滑油如表1所示,实验表明由于不同油品碳氢链长短类型差异很大,导致残留物数量、挥发温度范围各不相同,同时由于添加剂类型、数量各不相同,退火残留物形态、颜色也不相同,不同退火温度下残留物形态及数量见表2。

在铜及铜合金表面清洗中,脱脂工序是不可缺少的关键工艺环节,特别是纯铜、高铜类合金,带卷间如果残留润滑液,如果脱脂效果不好,即使采用带低温抽吸的真空高氢光亮退火也很难彻底消除润滑剂分解对带材表面的污染及退火膜,在金属表面形成云状的污迹不仅降低表面质量,也会加剧表面腐蚀影响二次加工性能;另外酸洗无法清除带材表面附着的残油及各种污物,没有脱脂清洗会严重影响带材的酸洗质量,因此脱脂效果的好坏决定了铜带退火、酸洗质量的高低。

目前铜及铜合金脱脂清洗方法及比较如表3所示。

目前板带材成熟的脱脂方法是采用碱液脱脂,对于有机润滑剂,碱液具有良好的皂化作用,可以与饱和脂肪酸形成脂肪酸钠(肥皂)和甘油,同时饱和脂肪酸钠又是良好的清洗表面活性剂,具有良好的去除有机润滑剂的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无氧铜光亮清洗建议清洗流程如下:

待清洗铜件

将RSB-107A铜材清洗剂用水稀释5-10倍后

超声波清洗3~5分钟

水漂洗

用RSB-504铜材光亮剂原液在常温下浸泡30秒~1分钟

水漂洗

纯水漂洗

用RSB-607钝化剂1分钟左右

纯水漂洗

热风吹干或烘干

成品

说明:

1、用RSB-107A铜材清洗剂清洗时,用水稀释倍数不宜过多,否则影响清洗效果。

2、光亮清洗时,在能达到工件光亮要求的前提下,尽可能缩短光亮清洗浸泡时间,这样有利于提高清洗剂的使用寿命。

3、每次用水漂洗后,尽可能把工件上的水甩掉,这样可适当提高清洗剂的使用寿命,也可缩短烘干时间。