机床夹具设计概述共167页

《机床夹具设计》机床夹具概述.pdf

模块1机床夹具概述【知识目标】机床夹具的基本概念;机床夹具的基本结构及其分类方法;机床夹具的发展方向。

【技能目标】掌握生产一线工件在机床夹具中的装夹方法;能够辨别生产一线常见的机床夹具类型;初步具备辨识常见机床夹具的能力。

用来固定加工对象,使其处于正确位置,以接受加工或检测的装置,统称为夹具。

它广泛地应用于机械制造过程中,如焊接过程中用于拼焊的焊接夹具,零件检验过程中用的检验夹具,装配过程中用的装配夹具,机械加工过程中用的机床夹具等,都属于这一范畴。

在金属切削机床上使用的夹具统称为机床夹具。

机床夹具就是在机床上用以装夹工件(和引导刀具)的一种装置,其作用是将工件定位,以使工件获得相对于机床和刀具的正确位置,并把工件可靠地夹紧。

在现代生产中,机床夹具是一种不可缺少的工艺装备,它直接影响着零件加工的精度、劳动生产率和产品的制造成本等。

本模块所讲述的仅限于机床夹具,以后简称为夹具。

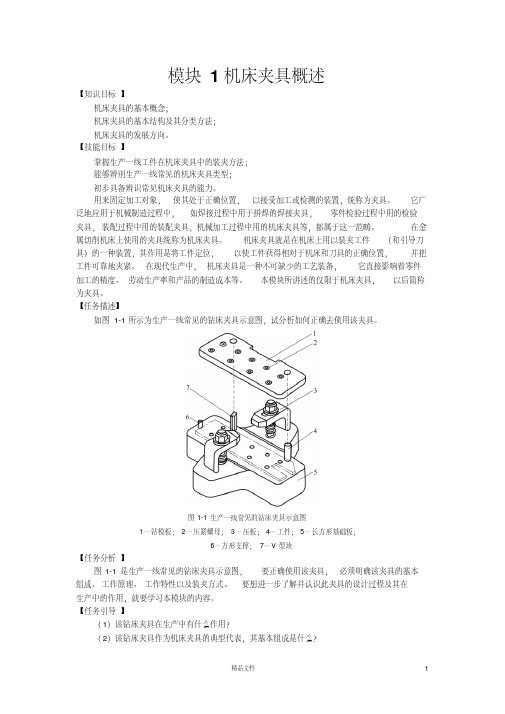

【任务描述】如图1-1所示为生产一线常见的钻床夹具示意图,试分析如何正确去使用该夹具。

图1-1生产一线常见的钻床夹具示意图1—钻模板;2—压紧螺母;3—压板;4—工件;5—长方形基础板;6—方形支撑;7—V型块【任务分析】图1-1是生产一线常见的钻床夹具示意图,要正确使用该夹具,必须明确该夹具的基本组成、工作原理、工作特性以及装夹方式。

要想进一步了解并认识此夹具的设计过程及其在生产中的作用,就要学习本模块的内容。

【任务引导】(1)该钻床夹具在生产中有什么作用?(2)该钻床夹具作为机床夹具的典型代表,其基本组成是什么?(3)便于认识和更好的使用机床夹具,如何对机床的夹具进行分类?(4)生产一线对机床夹具还有什么新的要求?(5)在生产实习时,应对常见机床夹具的基本结构及其分析有所认识。

【知识准备】学习情境 1.1机床夹具1.1.1机床夹具的基本概念工件在机床上进行加工时,为了保证其精度要求,工件的加工表面与刀具之间必须保持一定的位置关系。

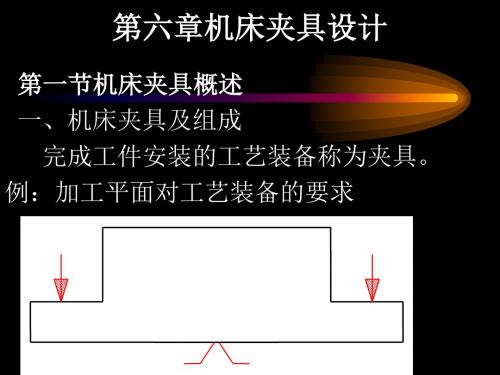

第六章 机床夹具设计

第六章 机床夹具设计

两销的设计:(P223)

已知条件为工件上两圆柱孔的尺寸及中心距 (D1、D2、Lg及 其公差 )

(1)确定夹具上两定位销的中心距Lx (2)确定圆柱销直径d1及其公差 (3) 确定菱形销的直径d2、宽度b(表6-2)及公差

第六章 机床夹具设计

1、平面定位基准

(1)粗基准定位:以未经机 械加工的平面定位

一般选三个圆头支撑钉, 呈三角分布(图6-11)

将以支撑钉做成可调整的 结构(图6-12)

自动调节支承 :有时定位 表面为断续表面、阶梯表 面或有某些缺陷时,可将 支承钉做成图6-13所示的 浮动支承,自动调节支承 的采用,不增加点的定位 副数

位置精度。夹具的最大功用是保证加工表面的位置精度。 (2)提高生产率,降低生产成本

快速将工件定位夹紧,免除了找正、对刀等,缩短 辅助时间,提高了成品率,降低了成本。

(3)扩大机床的加工范围 如在车床上加镗夹具,可完成镗孔加工。

(4)减轻工人劳动强度

第六章 机床夹具设计

机床夹具应满足的要求

(1)保证加工精度 这是必须做到的最基本要求。其关键是正确的定位、夹紧

⑵平面和长孔的组合基准的定位设计 1) 平面作第一定位基准时

较大的支承板与平面基准接触, 限制三个自由度

短圆柱销或浮动圆锥销限制两 个自由度。

采用长定位销将会发生过定位 现象

(图a) 2)圆柱销作第一定位基准时

平面支承采用球面浮动结构 (图b)

平面支承面的接触面尽可能减 小 (图c)

成组夹具

磁力夹具、真空夹具等

机床夹具设计

第四章 机床夹具设计

第二节 工件的定位

六点定位原理 常用定位方法与定位元件

8

一、工件定位原理

六点定位原理

9

一、工件定位原理

六点定位原理

合理布置定位支承点,使工件上的定位基面 与其接触

一、工件定位原理

六点定位原理

定位就是限制自由度 限制自由度应理解为定位支承点与定位基 准面始终紧贴接触 一个支承点限制工件一个自由度,所设置 的定位支承原则上不超过六个 分析定位问题时不考虑力的影响 在夹具中定位支承点是通过具体的定位元 件体现的

jb 0

jw

Td 2 sin 2

Td 2 sin 2

dw jb jw

二、几种典型表面定位的定位误差

jw

Td 2 sin 2

jw

Td 2 sin 2

工序尺寸以H2标注

基准不重合误差 基准位移误差 定位误差

38

jb

Td 2

jw

Td 2 sin 2

孔 Dmax=D+TD Dmin=D 轴 dmax=d dmin=d- Td

△jw= Dmax-dmin

=D+TD-(d-Td) =TD+Td+Xmin

32

一、定位误差及其产生原因

定位误差产生的原因 工件孔与水平放置的心轴间隙配合(工件与心轴固 定边接触)

△jw=(TD+Td+Xmin)/2 △jw=(TD+Td)/2

34

二、几种典型表面定位的定位误差

以圆孔定位时定位误差的分析计算

工件孔与定位心轴无间隙配合,不存在基准

位移误差,定位精度较高

工件单向靠紧定位,如定位心轴水平放置

机械制造工艺学第六章机床夹具设计

优点:转角定位误差小 b——菱形销宽度

b D22min Tlk Tlx1min

菱形销的设计步骤(尺寸标准化,表6-1)

(1)确定两销中心距尺寸及其公差(Tlk为已知) (2)按孔的最小尺寸确定圆柱销基本尺寸,其

公差一般取g6或f7。

(3)确定菱形销:

按公式6-2计算, 按表6-1选取b,其公差一

其201它9/9/1分5 类方式:按机床分类,按动力源分类等。

三、机床夹具的功用 (1)保证加工质量(精度) (2)缩短辅助时间,一般有T基+T辅>75%T

单 (3)扩大机床使用范围 (4)改善劳动条件

2019/9/15

第二节工件在夹具的定位

一、常用定位方法与定位元件

1.工件以平面定位

(1)固定支承(图6-2)支承钉、支承板 (2)可调支承(图6-3)——在一批零件的加

2019/9/15

0101 2D m a1 2d xm i1 n 23

1——孔公差TD/2 3——销公差Td/2 2——最小配合间隙,△min/2 (按极值法计算)

2019/9/1销水平安 放)

(销水平放置时,工件自重使销的上母线与孔 的上母线单边接触。)

(常用标准螺距的螺栓)

Ts——作用力矩 (N·cm)

kt 3~5(cm 1)

螺旋夹紧机构特点: 简单、可靠(自锁性好)增力比大,一般为手

动,费时、费力。 三角螺纹一般有:α=2~4°

2019/9/15

螺栓与压板组合(图c)形成设计要点 (1)支点位置 (2)压板应水平,工件高度不同时,应能适当调整. (3)压板应设计复位装置.(图6-29)中弹簧.. (4)螺栓应止动(图6-29)中止动螺母,止动螺钉 (5)勾形压板受力分析(图2-29.d)

六章机床夹具设计-

90

0 -

0.1

1、如图钻直径为12孔,试分析工序尺寸90的定位误差。

2、如图铣平面保证h,已知两圆的同轴度 0.1,其它已知条件见图,试分析工序尺寸

h的定位误差。

3、图示钻孔,已知条件和加工要求见图示, 试分析a)、b)、c)三种定位方案中,工 序尺寸L的定位误差

4H 0 7/g640 0 0 .02 /- - 50 0 ..0 00 29 5

(二)夹紧力的作用点(选择原则)

1、所选作用点,应保证定位稳定,不破坏定 位

2、应尽量减小夹紧变形 措施:增大受力面积,合理布置作用点

3、作用点尽量靠近切削部位,也可设辅助支承

三、夹紧机构设计

常用夹紧机构:斜楔、螺旋、圆偏心、定心对 中、联动夹紧机构。

(一)斜楔夹紧机构 1、作用原理

2、结构特点 (1)自锁性:外力消失后,机构在摩擦力

确定菱形销宽度直径及其公差

按表6-1选取菱形销的宽度;按式6- 2计算最小间隙;计算菱形销直径的基本 尺寸,公差取h6或h7

第三节 工件的夹紧

一、夹紧装置的设计要求 1、夹紧力不应破坏定位; 2、足以抵抗加工中的各种力和振动; 3、工件不应发生过度变形; 4、有足够的夹紧行程; 5、具有自锁性; 6、结构简单、易于操作。

二、夹紧力的确定: 大小、方向、作用点

(一)夹紧力的方向

1、夹紧力的方向应有助于工件定位,不能破 坏定位,一般要求夹紧力垂直于主要定位面

主要定位基准面面积大、精度高、限制自 由度数目多,二者垂直,有利于准确定位。

多向施力与一力多用:

2、夹紧力的方向应尽量与工件刚度大的 方向一致

3、夹紧力的方向应尽量与切削力、工件重力 方向一致,以减小夹紧力

机床夹具设计课件

1.2 机床夹具的功用 3、机床夹具在机械加工中的作用

(1)保证加工精度。 (2)提高劳动生产率,降低生产成本。 (3)改善工人的劳动条件,保证生产安全 。 (4)保证工艺纪律 。 (5)扩大机床工艺范围 。

1.2 机床夹具的功用

四爪单动卡盘:用于非 回转体或偏心件的装卡

1.4 机床夹具的分类

平口钳分固定侧与活动侧,固定侧与底面作为定位面, 活动侧用于夹紧。

1.4 机床夹具的分类 平口钳可选附件

1.4 机床夹具的分类

专用夹具:指专为某一工件的某一加工工序而设计制造的夹具。结构紧凑, 操作方便,主要用于固定产品的大批大量生产。

2、设计要求

1、保证工件的加工精度要求。 2、保证工人的操作方便、安全。 3、达到加工的生产率要求。 4、满足夹具一定的使用寿命和经济性要求。

1.6 本课程的任务 1、掌握机床夹具的基础理论知识和设计计算方法,能对机床夹具进行结构和精 度分析。

2、会查阅有关夹具设计的标准,手册、图册等资料。

3、掌握机床夹具设计的方法,具有设计一定复杂程度夹具的能力。

1.1 机床夹具的概念

1.2 机床夹具的功用 定位

1、主要功能 夹紧

确定工件在夹具中占有正确位置 的过程。定位是通过工件定位基准面 与夹具定位元件的定位面接触或配合 实现的。

工件定位后将其固定,使其在加工 过程中保持定位位置不变的操作。

1.2削刃相对工件或夹具 的正确位置。

1.4 机床夹具的分类 2、按使用机床分类

车床 夹 具

铣床 夹 具

钻床 夹 具

镗床 夹 具

磨床 夹 具

1.5 机床夹具的设计特点和设计要求 1、设计和制造周期较短。

机床夹具设计概述(pdf 165页)

MMT

3.2.1 常用定位方法与定位元件

辅助支承——在工件完成定位后才参与支承,它不起定位

作用,而只起支承作用,常用于在加工过程中加强被加工部位 的刚度。

a)

b)

c)

辅助支承

1-支承 2-螺母 3-弹簧 4-手柄

23

MMT

3.2.1 常用定位方法与定位元件

工件以圆柱孔定位

心轴

心轴

过盈配合 刚性心轴 间隙配合

3(塞尺)

180 AA

160 AA--AA

φ15.3-0.-00.40130

φ 20H7n6

φ 10H7n6 157±0.02

AA

1

45°±5′

45°±5′

连杆铣槽夹具装配图

1-菱形销 2-对刀块 3-定向键 4-夹具底板 5-圆柱销 6-工件

7-弹簧 8-螺栓 9-螺母 10-压板 11-止动销

6

本章建议学时10~12。

2

MMT

机械制造技术基础

第3章 机床夹具设计 Fixture Design

3.1 机床夹具概述 Introduction to Jig and

Fixture

3

MMT

3.1.1 机床夹具及其组成

夹具的组成

3

1

1)定位元件及装置

2)夹紧元件及装置

1

3)对刀及导向元件

4)连接元件

15

MMT

套筒零件钻铰径向孔组合夹具分解

16

MMT

a)组合钻模(分度式)

b)组合镗模

c)支架焊接组合夹具

组合夹具实例

17

MMT

加工轴瓦盖自动线随行铣夹具

1、9-支承板 2-压板 3-钩形压板 4-可调支钉 5-丝杠 6-螺母 7-楔块 8-柱销 18

机床夹具设计

第4章 机床夹具设计

2.基准的种类

(1)设计基准

指在零件设计图纸 上所采用的基准。 上所采用的基准。

第4章 机床夹具设计

(2)工艺基准

工艺基准:指在工艺过程中所采用的基准。 工艺基准:指在工艺过程中所采用的基准。

包括定位基准、工序基准、测量基准和装配基准。 包括定位基准、工序基准、测量基准和装配基准。

在产品中的相互位置所采用的基准。 工表面的尺寸和位置所采用的基准。 在产品中的相互位置所采用的基准。 工表面的尺寸和位置所采用的基准

第4章 机床夹具设计

第4章 机床夹具设计

4.2.2 六点定位原理

1. 自由度的分析方法

第4章 机床夹具设计

工件在夹具中的定位, 工件在夹具中的定位,就是要使一批工件在夹具 中都占据一致的正确的加工位置。 中都占据一致的正确的加工位置。这一确定位置可以 通过用定位支承点限制工件相应自由度的方法来获得。 通过用定位支承点限制工件相应自由度的方法来获得。 一个尚未定位的工件在空间直角坐标系中具有六个自 由度。 由度。这六个自由度是指工件在空间直角坐标系中沿 着三个相互垂直坐标轴线所处位置的可能性, 着三个相互垂直坐标轴线所处位置的可能性,绕这三 个相互垂直坐标轴线角度方位所处位置的可能性。 个相互垂直坐标轴线角度方位所处位置的可能性。

第4章 机床夹具设计

1)定位元件

确定工件在机床夹具中正确位置的元件。 确定工件在机床夹具中正确位置的元件。如支承 支承板、V形块、圆柱销等。 、V形块 钉、支承板、V形块、圆柱销等。

2)夹紧装置

将工件压紧夹牢,以确保工件在加工过程中不因 将工件压紧夹牢, 受外力作用而破坏其定位后的既定位置的装置。 受外力作用而破坏其定位后的既定位置的装置。它包 括有夹紧元件、夹紧机构和动力装置。如压板、 括有夹紧元件、夹紧机构和动力装置。如压板、斜楔 机构、气缸等。 机构、气缸等。

第二章机床夹具设计 共235页PPT文档

的不定度,才可满足该工序的加工精度要求 。

24

二、根据加工精度要求,确定工件必须限制 的自由度数目

【例1 】在球面上加工平面:如下图

应限制

Z 3.2

φS

Y

X

25

【例2 】球面上加工不通孔:如图2-8 应限制

图2-8

26

【例3 】铣平面,如图2-9 应限制

z h±△h x

y 图2-9 铣平面

27

【例4 】车光轴,如图2-10 应限制

x 图2-10 车光轴

z y φD

28

【例5 】铣沟槽 b由铣刀保证,如图2-11

应限制

b:由刀具保证

L:

h:

29

【例6 】铣不通槽 如图2-12 应限制

30

(三)定位元件限制工件自由度

64

部分定位可能有两种情况:

1)由于工件结构特点,不必限制所有自由度

不必限制绕自身回转轴线或球心的自由度!

65

2)由于加工精度要求,不必限制所有自由度

66

3、欠定位

B

Z Y

X

B

a)

b)

欠定位示例

67

4、过定位

1)如果工件的定位面经过机械加工,且形状、尺 寸、位置精度均较高,则过定位是允许的。因为合 理的过定位不仅不会影响加工精度,还会起到加强 工艺系统刚度和增加定位稳定性的作用。

Z、X、Y

短銷限制工件二个自由度:X

、Y

挡銷限制工件一个自由度:Z

故 定位性质:为完全定位。

62

2、部分定位(不完全定位)

机床夹具设计

⒉分度对定机构

⒊时,最大分度值与最小分度值之差 称为分度误差。 1.直线分度误差

影响分度误差的主要因素如下: X1——对定销与分度套的最大间隙; X2——对定销与固定套的最大间隙; e——分度套内外圆的同轴度; 2δ ——分度盘两相邻孔距的公差值。

?

F

? 2X3 4R

?F ?2

?

2

?

X12

?

X

2 2

?

e2

式中

△a ——回转分度误差; amax ——相邻两孔最大分度角 amin ——相邻两孔最小分度角; △F——菱形销在分度套中的对定误差; 2δ a 分度盘相邻两孔的角度公差;

2δ—— 2δa 在分度套中心处所对应的弧长, 2δa = 2δa πR/180o X3——分度盘回转轴与轴承间的最大间隙; R——回转中心到分度套中心的距离。

二、固定式普通钻模

在立式钻床上加工直径大于 10mm的单孔或摇臂钻床上加工较大的 平行孔系,或钻模重量超过 15kg时,由于钻削扭矩较大或人力移动费 力,因此钻模需要固定在钻床上。这类位置固定不动的钻模,称非固 定式钻模。若在结构上五独特的特点,则称为固定式普通钻模。

三、钻套

⒈钻套类型: 标准钻套

3)工艺孔尺寸应选用标准心棒的尺寸。

四、夹具总图上尺寸、公差及技术要求的标注

1)最大轮廓尺寸SL; 2)影响工件定位精度的尺寸、公差 SD; 3)影响导向精度的尺寸、公差ST; 4)影响夹具精度的尺寸、公差SJ; 5)其它重要尺寸; 6)需标注的技术要求。

五、工件的加工精度分析

⑴定位误差△D ⑵对刀误差△T ⑶安装误差△A ⑷夹具误差△J ⑸加工方法误差△ G