联轴器的选择和校核

万向联轴器的选择和校核资料

万向联轴器的选择和校核6.2.1选择万向联轴器万向联轴器可以用于传递两轴不在同一轴线上、两轴线存在较大夹角的情况。

它能实现两轴连续回转,可靠的传递转矩,结构较紧凑,传动效率很高。

为保证传动精度及可靠性,减速器和轧辊之间用万向联轴器连接。

十字轴式万向联轴器、滑块式万向联轴器为两种常用的万向联轴器。

1、十字轴式万向联轴器的优点:(1)联轴器用滚针轴承,传动效率较高,传动效率可达98.7%~99%,摩擦系数小,。

(2)由于滚动轴承的间隙较小,传动平稳,冲击和振动减小。

(3)在回转半径相同时,可传动大扭矩。

(4)耗油量少,可改善生产环境,维修保养费用减少。

(5)在空行程时,十字轴万向联轴器可减低到30~40dB ,比滑块万向联轴器低很多,满足低噪声要求。

(6)联轴器寿命为2年左右,减少了更换设备的费用。

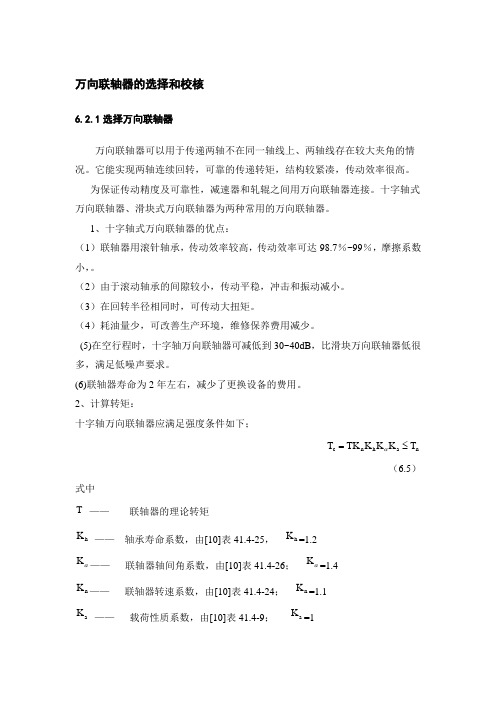

2、计算转矩:十字轴万向联轴器应满足强度条件如下;na h n c T K K K TK T ≤=α(6.5)式中T —— 联轴器的理论转矩h K —— 轴承寿命系数,由[10]表41.4-25, h K =1.2 αK —— 联轴器轴间角系数,由[10]表41.4-26;αK =1.4n K —— 联轴器转速系数,由[10]表41.4-24; n K =1.1 aK —— 载荷性质系数,由[10]表41.4-9;aK =1c T —— 联轴器的计算转矩n T —— 联轴器的许用转矩n P 9550T η= (6.6)P —— 电机的额定功率,η —— 电机到减速器的输出轴的效率,η=0.850n —— 减速器输出轴的转速,6.1950980n ==由式(6.6得:错误!未找到引用源。

由文献[10]表41.4-10选择十字轴万向联轴器型号为SWP250D 型,其主要参数 如下表,表6.2 万向联轴器的参数考虑到联轴器中轴承易损,所以选择十字轴的轴承为剖分式,为方便更改轴承,将轴承压盖进行剖分,。

要用高强度的螺栓(力学性能能按GB3098.1中规定的10、9级)还有螺母(力学性能能按GB3098.2中规定的10级),用于联轴器各配件的连接);用预紧螺栓将两端法兰联接配件上,依靠法兰端面键来传递转矩。

机械设计课程设计计算说明书(螺旋输送机传动装置)

机械设计课程设计计算说明书题目螺旋输送机传动装置指导教师院系班级姓名完成时间目录●一、机械传动装置的总体设计………………….…….….…● 1.1.1螺旋输送机传动装置简图● 1.1.2,原始数据● 1.1.3,工作条件与技术要求● 1.2.4,设计任务量●二、电动机的选择……………………………………….…….●三、计算总传动比及分配各级的传动比……………………● 3.1 计算总传动比● 3.2 分配传动装置各级传动比●四、计算各轴的功率,转数及转矩………………………● 4.1 已知条件● 4.2 电动机轴的功率P,转速n及转矩T● 4.3 Ⅰ轴的功率P,转速n及转矩T● 4.4 Ⅱ轴的功率P,转速n及转矩T● 4.5 Ⅲ轴的功率P,转速n及转矩T●五、齿轮的设计计算………………………………● 5.1齿轮传动设计准则● 5.2 直齿1、2齿轮的设计● 5.3 直齿3、4齿轮的设计●六、轴的设计计算……………………………………● 6.1轴的尺寸设计及滚动轴承的选择● 6.2轴的强度校核●七、键联接的选择及计算………………………………………●八、联轴器的选择………………………………………………..●九、减速器箱体的计…………………………………………………..●十、润滑及密封设计…………………………………………………●十一、减速器的维护和保养………………………………………计算及部分说明备注一、机械传动装置的总体设计1.1.1螺旋输送机传动装置简图图1.1螺旋输送机传动装置简图1.1.2,原始数据螺旋轴上的功率 P = 2.0 kW螺旋筒轴上的转速 n= 35 r/min1.1.3,工作条件与技术要求输送机转速允许误差为±5%;工作情况:三班制,单向连续运转,载荷较平稳;工作年限:10年;工作环境:室外,灰尘较大,环境最高温度40℃;动力来源:电力,三相交流,电压380V;检修间隔期:三年一大修,两年一中修,半年一小修;制造条件及生产批量:一般机械厂制造,单价生产。

联轴器的选择和校核

联轴器的选择和校核联轴器的选择和校核联轴器是用来连接两轴的回转件,在传递运动和动力过程中,一起回转但不脱开的一种装置。

另外,联轴器还可能具有补偿两轴的相对位移、缓冲或者减振还有安全防护等功能。

根据联轴器的性能,可以分为刚性联轴器和挠性联轴器。

刚性联轴器或成固定式联轴器,不具有补偿性能,但有简单的结构,制造容易、不需维护、成本较低等特点,所以应用较广泛。

应根据使用要求和工作条件,确定所需联轴器的类型。

1. 选择联轴器类型时应该考虑以下几点:(1)机械的类型以及传动系统的配置情况。

(2)工作转速的高低以及由其引起的离心力的大小,比如平衡精度较高高的联轴器,一般用于高速传动轴。

(3)所需传动转矩的大小和性质以及对缓冲和减振方面的要求,包括在稳定工况下运转的最大转矩,转矩的时间特性。

(4)两轴的相对位移大小、方向。

当安装调整后,不能严格保证两轴精确对中,或两轴在工作时产生了较大的相对位移时,可选挠性联轴器。

(5)制造、安装、维护联轴器的成本,不仅要满足使用性能,也要装拆方便,成本较低、维护简单的联轴器。

(6)联轴器的可靠性,使用寿命和工作环境。

2、计算联轴器的计算转矩Tca受机器启动时的动载荷、出现在运转中的过载现象的影响,计算转矩按轴上的最大转矩。

计算计算转矩按照式子(6.1):TKTcaA =(6.1)PwT9550,n(6.2) 式中TN,mca——计算转矩,N,mT——公称转矩,r/minn——电机额定转速,KK,1.5AA——工作情况系数,参考[9]PKWw——电机的额定功率,由式(6.1)和(6.2)得;30T,9550,,1.5ca,438.52KN,m9803、联轴器型号的确定,,TT,Tcaca根据计算转矩、联轴器的类型,需要按照的条件进行选择, [T]为联n轴器的许用转矩;被连接轴的转速要求小于等于联轴器允许的最高转速。

二级直齿圆柱齿轮减速器_(机械设计课程设计)

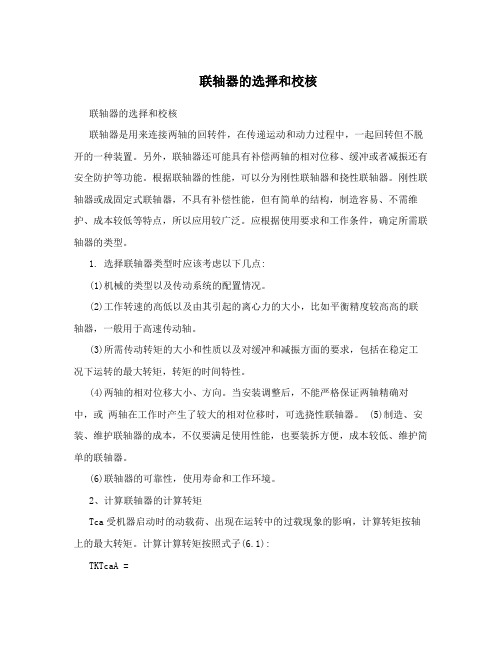

§5联轴器的选择Ⅰ轴的联轴器:由于电机的输出轴轴径为28mm.查343P 表14-1由于转矩变化很小可取KA=1.3==3T K T A ca 1.3×20.964=27.253N.m又由于电机的输出轴轴径为28mm查p128表13-5,选用弹性套柱销联轴器:TL4(钢性),其许用转矩[n]=63N.m,许用最大转速为5700r/min,轴径为20~28之间,由于电机的轴径固定为28mm,而由估算可得1轴的轴径为20mm 。

故联轴器合用: Ⅲ的联轴器:查表14-1转矩变化很小可取KA=1.3==3T K T A ca 1.3×361.174=469.52 N.m查p128表13-5,选用弹性套柱销联轴器:TL7,其许用转矩[n]=500N.m,许用最大转速为3600r/min, 轴径为40~48之间,由估算可选两边的轴径为40mm.联轴器合用.§5轴的设计计算减速器轴的结构草图一、Ⅰ轴的结构设计1.选择轴的材料及热处理方法查表15-1选择轴的材料为40Cr ;根据齿轮直径mm 100≤,热处理方法为正火。

2.确定轴的最小直径 查362P 式15-2的扭转强度估算轴的最小直径的公式:=14.296mm再查表15-3,A0=(112 ~ 97)D ≥=13.546mm考虑键:有一个键槽,D ≥14.296×(1+5%)=15.01mm[]31103362.01055.9n P A n P d =⨯≥τ3.确定各轴段直径并填于下表内 名称依据单位 确定结果1d大于轴的最小直径15.01且 考虑与联轴器内孔标准直径配合mm202d大带轮定位d2= d1+2(0.07~0.1)d1=20+2.8~4=22.8~24考虑密封圈查表15-8 P143得d=25mm253d考虑轴承d3> d2选用6206轴承从机械设计手册软件(R2.0)B=16mm , da=36mm ,d3=30mm,D=62mm304d考虑轴承定位 查表 9-74d =da =40R =36mm365d 考虑到齿轮分度圆与轴径相差不大齿跟<2.5m ,选用齿轮轴,此时d 5=d 1a =46mm 466d6d >7d 查表 9-7mm367d 7d =3d (同一对轴承)mm304.选择轴承润滑方式,确定与轴长有关的参数。

联轴器的分类选型及参数尺寸

联轴器用来联接不同机构中的两根轴主动轴和从动轴使之共同旋转以传递扭矩的机械零件.在高速重载的动力传动中,有些联轴器还有缓冲、减振和提高轴系动态性能的作用.联轴器由两半部分组成,分别与主动轴和从动轴联接.一般动力机大都借助于联轴器与工作机相联接.一、联轴器的分类刚性联轴器无补偿能力挠性联轴器有补偿能力:o无弹性元件o有弹性元件1.无弹性元件的挠性联轴器这类联轴器因具有挠性,故可补偿两轴的相对位移.但因无弹性元件,故不能缓冲减振.常用的有以下几种:1这是普通凸缘联轴器,采用铰制孔用螺拴联接 ,并靠铰制孔对应铰制孔螺栓螺拴来对中,依靠螺拴的抗剪切能力传递扭矩.2这是采用普通螺拴联接的凸缘联轴器,依靠两半联轴器结合面上摩擦力传递扭矩.3这也是采用铰制孔用螺栓联接的凸缘联轴器,但半联轴器外缘有防护边, 这种结构主要保证联轴器运行时的安全性.十字滑块联轴器属于挠性联轴器;由两个端面上开有凹型槽的半联轴器和两面带有凸牙的中间盘组成.凸牙可在凹槽中滑动,可以补偿安装及运转时两轴间的相对位移.一般运用于转速n小于250r/min,轴的刚度较大,无剧烈冲击处.滑块联轴器是由两个带凹槽的半联轴器和一个方形滑块组成,滑块材料通常为夹布铰木制成.由于中间滑块的质量较小,具有弹性,可应用于较高的转速.结构简单、紧凑、适用于小功率、高转速而无剧烈冲击处.万向联轴器十字轴式万向联轴器,由两个叉形接头、一个中间联接件和轴组成.属于一个可动的联接,且允许两轴间有较大的夹角夹角α可达35°-45°.结构紧凑、维护方便,广泛应用于汽车、多头钻床等机器的传动系统.齿形联轴器由两个带有内齿及凸缘的外套和两个带有外齿的内套筒组成.依靠内外齿相啮合传递扭矩.齿轮的齿廓曲线为渐开线,啮合角为20°. 这类联轴器能传递很大的转矩,并允许有较大的偏移量,安装精度要求不高,常用于重型机械中.2. 有弹性元件的挠性联轴器这类联轴器因装有弹性元件,不仅可以补偿两轴间的相对位移,而且具有缓冲减振的能力.弹性元件所能储蓄的能量越多,则联轴器的缓冲能力愈强;弹性元件的弹性滞后性能与弹性变形时零件间的摩擦功愈大、则联轴器的减振能力愈好.这类联轴器目前应用很广,品种亦愈来愈多.左图所示为滚子链联轴器.这种联轴器是利用一条公用的双排链同时与与两个齿数相同的并列链轮啮合来实现两半联轴器的联接.这种联轴器的构造与凸缘联轴器相似,只是用套有弹性套的柱销代替了联接螺栓.因为通过蛹状常用耐油橡胶,以提高其弹性.半联轴器与轴的配合孔可作成圆柱形或圆锥形.这种联轴器的结构如左图所示,工作时转矩通过两半联轴器及中间的尼龙柱销而传给从动轴.为了防止柱销脱落,在半联轴器的外侧,用螺钉固定了挡板.这种联轴器与弹性套柱销联轴器很相似,但转矩的能力很大,结构更为简单,安装、制造方便,耐久性好,也有一定的缓冲和吸振能力,允许被联接两轴有一定的妯向位移,适用于轴向窜动较大、正反转变化较多和起动频繁的场合,由于尼龙柱销对温度较敏感,故使用温度限制在-20~+70°C的范围内.两半联轴器上均制有凸牙,用橡胶等类材料制成的星形弹性件,放置在两半联轴器的凸牙之间.工作时,星形弹性件受压缩并传递转矩.这种联轴器允许轴的径向位移为,偏角位移为1°30'.因弹性件只受压不受拉,工作情况有所改善,故寿命较长.这种联轴器如左图所示,其结构形式及工作原理与星形弹性联轴器相似,但半联轴器与轴配合的孔可作成圆柱形或圆锥形,并以梅花形弹性件取代星形弹性件.弹性件可根据使用要求选用不同硬度的聚氨酯橡胶、铸型尼龙等材料制造.工作温度范围为-35~+80°C,短时工作温度可达100°C,传递的公称转矩为16~25000Nm.轮胎联轴器用橡胶或橡胶织物制成轮胎状的弹性元件,两端用压板及螺钉分别压在两个半联轴器上.这种联轴器富有弹性,具有良好的消振能力,能有效地降低动载荷和补偿较大的轴向位移,而且绝缘性能好,运转时无噪声.缺点是径向尺寸较大;当转矩较大时,会因过大扭转变形而产生附加轴向载荷.为了便于装配,有时将轮胎开出径向切口,但这时承载能力要显着降低.膜片联轴器的典型结构如左图所示.其弹性元件为一定数量的很薄的多边环形或圆环形金属膜片叠合而成的膜片组,在膜片的圆周上有若干个螺栓孔,用绞制孔用螺栓交错间隔与半联轴器相联接.这样将弹性元件上的弧段分为交错受压缩和受拉伸的两部分,拉伸部分传递转矩,压缩部分趋向皱折.当机组存在轴向、径向和角位移时,金属膜片便产生波状变形.单剪的双剪的这种联轴器有单剪的和双剪的两种.这类联轴器由于销钉材料机械性能的不稳定,以及制造尺寸的误差等原因,致使工作精度不高;而且销钉剪断后,不能自动恢复工作能力,因而必须停车更换销钉;但由于构造简单,所以对很少过载的机器还常采用.二、联轴器的选型根据传递载荷的大小,轴转速的高低,被联接两部件的安装精度等,参考各类联轴器特性,选择一种合用的联轴器类型.具体选择时可考虑以下几点:1 所需传递的转矩大小和性质以及对缓冲减振功能的要求.例如,对大功率的重载传动,可选用齿式联轴器;对严重冲击载荷或要求消除轴系扭转振动的传动,可选用轮胎式联轴器等具有高弹性的联轴器.2 联轴器的工作转速高低和引起的离心力大小.对于高速传动轴,应选用平衡精度高的联轴器,例如膜片联轴器等,而不宜选用存在偏心的滑块联轴器等.3 两轴相对位移的大小和方向.当安装调整后,难以保持两轴严格精确对中,或工作过程中两轴将产生较大的附加相对位移时,应选用挠性联轴器.例如当径向位移较大时,可选滑块联轴器,角位移较大或相交两轴的联接可选用万向联轴器等.4 联轴器的可靠性和工作环境.通常由金属元件制成的不需润滑的联轴器此较可靠;需要润滑的联轴器,其性能易受润滑完善程度的影响,且可能污染环境.含有橡胶等非金属元件的联轴器对温度、腐蚀性介质及强光等比较敏感,而且容易老化.5联轴器的制造、安装、维护和成本.在满足便用性能的前提下,应选用装拆方便、维护简单、成本低的联轴器.例如刚性联轴器不但结构简单,而且装拆方便,可用于低速、刚性大的传动轴.一般的非金属弹性元件联轴器例如弹性套柱销联轴器、弹性柱销联轴器、梅花形弹性联轴器等,由于具有良好的综合能力,广泛适用于一般的中、小功率传动.2、联轴器型号、尺寸的确定对于已标准化和系列化的联轴器,选定合适类型后,可按转矩、轴直径和转速等确定联轴器的型号和结构尺寸.联轴器的计算转矩:Tca=KAT式中:T 为联轴器的名义转矩;Tca为联轴器的计算转矩;KA为工作情况系数,其值见表10-2此系数也适用于离合器的选择.根据计算转矩、轴直径和转速等,由下面条件,可从有关手册中选取联轴器的型号和结构尺寸.Tca Tn式中:T为所选联轴器的许用转矩;n为被联接轴的转速r/min;为所选联轴器允许的最高转速r/min.多数情况下,每一型号的联轴器适用的轴径均有一个范围.标准中已给出轴径的最大与最小值,或者给出适用直径的尺寸系列,被联接的两轴应在此范围之内.一般情况下,被联接的两轴的直径是不同的,两个轴端的形状也可能不同.被联接轴的转速n不应超过所选联轴器允许的最高转速nmax,即n≤nmax协调轴孔直径多数情况下,每一型号联轴器适用的轴的直径均有一个范围.标准中或者给出轴直径的最大和最小值,或者给出适用直径的尺寸系列,被联接两铀的直径应当在此范围之内.一般情况下被联接两轴的直径是不同的,两个轴端的形状也可能是不同的,如主动轴轴端为圆柱形,所联接的从动轴轴端为圆锥形.规定部件相应的安装精度根据所选联轴器允许轴的相对位移偏差,规定部件相应的安装精度.通常标准中只给出单项位移偏差的允许值.如果有多项位移偏差存在,则必须根据联轴器的尺寸大小计算出相互影响的关系,以此作为规定部件安装精度的依据.进行必要的校核如有必要,应对联轴器的主要传动零件进行强度校核.使用有非金属弹性元件的联轴器时,还应注意联轴器所在部位的工作温度不要超过该弹性元件材料允许的最高温度.三、下面介绍几种联轴器的具体参数:1、凸缘联轴器:传递转矩大,不吸收震动,容易产生附加载核,通常用于工作平稳的一般传动,要求安装精度非常高.2、齿式联轴器:是可移式刚性联轴器用途最广的一种,结构紧凑,承载能力大,使用的速度范围广,可以补偿两轴相对位移,适用于重载或高速运转的水平传动轴的联2.本联轴器具有良好的补偿两轴综合位移的能力,外形尺寸小、承载能力高,能在高转速下可靠的工作.适用于重型机械及长轴连接,但不宜用于立轴的连接.3、滚子链联轴器具有结构简单四个件组成、装拆方便、拆卸时不用移动被联接的两轴、尺寸紧凑、质量轻、有一定补偿能力、安装精度要求不高、工作可靠、寿命较长、成本较低等优点,滚子链联轴器应在良好的润滑并有防护罩的条件下工作.130、140、150252202-160302242GL1525000200900140、15025220240 A203618510285 160、170、180302242-1903522822.表中联轴器质量、转动惯量是近似值.3.本联轴器可补偿两轴相对径向位移和角位移,结构简单重量较轻,装拆维护方便,可用于高温、潮湿和多尘环境.但不利于立轴的连接.4、弹性套柱销联轴器弹性套柱销联轴器利用一端套有弹性套橡胶材料的柱销,装在两半联轴器凸缘缘孔以实现两半联轴器的联接.LT型弹性套柱销联轴器基本参数和主要尺寸LT11 4000 1800 80、85、90、95115 400 100 100、110212 167 212LT12 8000 1450 100、110、120、125135 475 130 130 252 202 252LT13 16000 1150120、125 212 167 212160 600 180 130、140、150 252 202 252160、170 302 242 3022.本联轴器具有一定补偿两轴线相对偏移和减震缓冲能力,适用于安装底座刚性好,冲击载荷不大的中小功率轴系传动,可用于经常反转、启动频繁的场合,工作温度为-20~+70℃5、弹性柱销联轴器弹性柱销联轴器是利用若干非金属弹性材料制成的柱销,置于两半联轴器凸缘孔中,通过柱销实现两半联轴器联接,该联轴器结构简单,容易制造,装拆更换弹性元件比较方便,不用移动两联轴器.LX型弹性柱销联轴器基本参数和主要尺寸LX10 35500 1600 130、140、150 252 202 252 480 280 6 75 75 322 160、170、180 302 242 302 LX11 50000 1400 130、140、150 252 202 252 540 340 6 520 160、170、180 302 242 302 190、200、220 352 282 352 LX12 800001220160、170、180 302 242 302 630 400 7 90 714 190、200、220 352 282 352 240、250、260410 330 — LX13 125000 1080 190、200、220 352 282 352 710 465 8 100 1057 240、250、260 410 330 — 280、300470 380 — LX14180000950240、250、260 410 330 — 80053081101956280、300、320 470 380 — 340550450 —6、梅花形弹性联轴器梅花形联轴器是将一个整体的梅花形弹性环装在两个形状相同的半联轴器的凸爪之间,以实现两半联轴器的连接.通过凸爪与弹性环之间的挤压传递动力,通过弹性环的弹性变形补偿两轴相对偏移,实现减振缓冲.七、滑块联轴器2、括号内的数值尽量不用3、本联轴器具有一定补偿两轴相对偏移量、减振和缓冲性能,适用于中、小功率,转速较高,转矩较小的轴系传动,如控制器、油泵等装置,工作温度-20~+70℃。

联轴器选型

联轴器选型

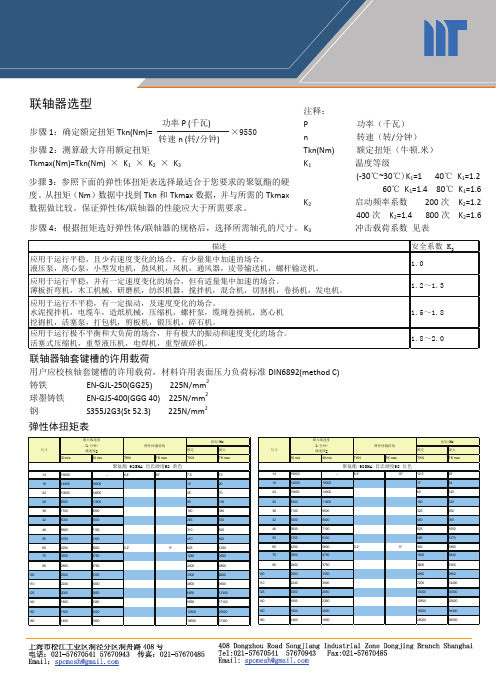

步骤4:根据扭矩选好弹性体/联轴器的规格后,选择所需轴孔的尺寸。

联轴器轴套键槽的许用载荷

用户应校核轴套键槽的许用载荷,材料许用表面压力负荷标准DIN6892(method C) 铸铁 EN-GJL-250(GG25) 225N/mm 2 球墨铸铁 EN-GJS-400(GGG 40) 225N/mm 2 钢 S355J2G3(St 52.3) 225N/mm 2

步骤1:确定额定扭矩Tkn(Nm)= 功率P (千瓦) 转速n (转/分钟)

×9550

步骤2:测算最大许用额定扭矩

Tkmax(Nm)=Tkn(Nm) × K 1 × K 2 × K 3

步骤3:参照下面的弹性体扭矩表选择最适合于您要求的聚氨酯的硬

度。

从扭矩(Nm )数据中找到Tkn 和Tkmax 数据,并与所需的Tkmax

数据做比较。

保证弹性体/联轴器的性能应大于所需要求。

注释:

P 功率(千瓦)

n 转速(转/分钟) Tkn(Nm) 额定扭矩(牛顿.米) K 1 温度等级 (-30℃~30℃)K 1=1 40℃ K 1=1.2

60℃ K 1=1.4 80℃ K 1=1.6

K 2 启动频率系数 200次 K 2=1.2

400次 K 2=1.4 800次 K 2=1.6

K 3 冲击载荷系数 见表

弹性体扭矩表。

机械设计课程设计任务书完美版

卷筒直径 D(mm)

210

结

构

简

图

1 传动装配的总体设计

1.1 电机的选择 1.1.1类型:Y 系列三项异步电动机 1.1.2 电动机功率的选择 假设: pw —工作机所需功率,kw; pe —电动机的额定功率,kw; pd —电动机所需功率,kw;

电动机到工作机的总效率为 ,

1

武汉理工大学《机械设计基础》课程设计说明书

7.1 润滑方式的选择

15

7.2 密封方式的选择

16

8. 箱体及附件的结构设计和选择

8.1 箱体的结构尺寸

16

8.2 附件的选择

17

9. 设计小结

18

10.参考资料

18

0

武汉理工大学《机械设计基础》课程设计说明书

机械设计课程设计计算说明书

已知条件:

项目 参数

运输带拉力 F(N)

1200

运输带速 v(m/s)

SH min — 接触强度的最小安全系数,取S;H min 1.3 ZN — 接触疲劳强度计算的寿命系数,取Z;N 1

ZW — 工作硬化系数,取Z。W 1 由教材图 5—29 查得:小齿轮 H lim1 580Mpa ;

大齿轮 H lim2 540Mpa 。

3

武汉理工大学《机械设计基础》课程设计说明书

Z =0.85;

K—载荷系数,一般近视取 K=1.3~1.7,因是斜齿轮传动,故

K 取小 K=1.3;

d —齿宽系数,对于软尺面(<350 HBS ),齿轮相对于轴

承对称布置时, d =0.8~1.4,取 d =1.1;

u —齿数比,对于斜齿轮,选取 Z1 25 ,则: Z2 iZ1 4.22 25 105.5 ,取 Z2 106 ,所以

第11讲联轴器

§3-2 轴、连轴器和离合器

§3-2 轴、连轴器和离合器 (二)离合器

1、离合器的功能

机器运转过程中,可使两轴随时接合或分离的装置。 它的主要功能是用来操纵机器传动系统的断续,以 便进行变速及换向等。 牙嵌式离合器

2、离合器类型

摩擦式离合器

§3-2 轴、连轴器和离合器

1)牙嵌式离合器

由端面带齿的两个半离合器1,2组成, 通过啮合的齿来传递转矩。其中半离 合器1固装在主动轴上,而半离合器2 利用导向平键安装在从动轴上,它可 沿轴线滑动。工作时利用操纵杆带动 滑环3,使半离合器2作轴向移动,实 现离合器的接合或分离

§3-2 轴、连轴器和离合器

2.刚性可移联轴器 2.刚性可移联轴器

1)舌形联轴器 特点:结构简单,工作表面磨损快,易引起 回差,只应用于载荷不大场合。

§3-2 轴、连轴器和离合器

2)盘销联轴器 特点:结构简单,主要用于两轴线不精确重合 的场合。

§3-2 轴、连轴器和离合器

3)十字滑块联轴器 3)十字滑块联轴器 特点:中间滑盘的凸键在半联轴器的凹槽内滑动, 可以补偿两轴的相对位移。对凹槽和凸键的工作面 的硬度要求较高,并需加润滑剂。转速高时,易磨 损,且附加载荷大,故宜用于低速的场合。

2)弹性拨销(盘形)联轴器

特点:可以吸收有害的冲击和振动,允许被 联轴有微小的不同轴。

§3-2 轴、连轴器和离合器

3)膜片联轴器

特点:适用于两轴线不重合而有不大的角 位移场合。

§3-2 轴、连轴器和离合器 4)弹簧联轴器

特点:结构简单,用于小径轴间的联接。

§3-2 轴、连轴器和离合器

5)波纹管联轴器 结构:由波纹管和 轴套组成。 结构简单,旋 转方向大,工作可 靠,但传递动力小。

机械零件设计 联轴器

2.2

透平压缩机、木工机械、输送机

1.5

1.7

2.0

2.4

搅拌机、增压机、有飞轮的压缩机

1.7

1.9

2.2

2.6

织布机、水泥搅拌机、拖拉机

1.9

2.1 2.4

2.8

挖掘机、起重机、碎石机、造纸机械 2.3

2.5 2.8

3.2

压延机、重型初轧机、无飞轮活塞泵 3.1

3.3 3.6

4.0

3. 确定联轴器的型号

梅花形弹性联轴器 轮胎联轴器

(一)刚性联轴器 1 、固定式刚性联轴器 (1)凸缘联轴器

(a)

(b)

图19-2 凸缘联轴器

凸缘联轴器应用实例

(2)套筒联轴器

结构:用一个套筒通过键将两轴联接在一起。用紧定 螺钉来实现轴向固定。

半圆键 型式:

普通平键

特点:结构简单、使用方便、 传递扭矩较大,但不 能缓冲减振 。

应用:用于载荷较平稳的 两轴联接 。

潘存云教授研制

套筒联轴器

潘存云教授研制

2 、可移式刚性联轴器

(1)齿式联轴器

齿式联轴器是由两个带内齿的外套筒3和两个带外齿的

套筒1组成。套筒与轴相联,两个外套筒用螺栓5联成一体。

1 23

4 56

工作时靠啮合的轮

齿传递扭矩。为了减少 轮齿的磨损和相对移动 时的 摩擦阻力,在壳内

进行必要的承载能力校核

为安全起见,凸缘联轴器的外圈还应加上防护罩或将 凸缘制成轮缘型式。制造凸缘联轴器时,应准确保持半联 轴器的凸缘端面与孔的轴线垂直,安装时应使两轴精确同 心。

半联轴器的材料通常为铸铁,当受重载或圆周速度 v≥30m/s时,可采用铸钢或锻钢。凸缘联轴器的结构简单、 使用方便、可传递的转矩较大,但不能缓冲减振。常用于 载荷较平稳的两轴联接。它的基本参数和主要尺寸见有关 参考文献或设计手册。

联轴器的选择

联轴器的选择常用联轴器大多已标准化或规格化,一般情况下只需正确选择联轴器的类型、确定联轴器的型号及尺寸。

必要时,可对其易损的薄弱环节进行负荷能力的校核计算,转速高时,还应验算其外缘的离心应力和弹性元件的变形,进行平衡检验等。

1、联轴器类型的选择选择联轴器类型时,应考虑:(1)所需传递转矩的大小和性质,对缓冲、减振功能的要求以及是否可能发生共振等。

(2)由制造和装配误差、轴受载和热膨胀变形以及部件之间的相对运动等引起两轴轴线的相对位移程度。

(3)许用的外形尺寸和安装方法,为了便于装配、调整和维修所必需的操作空间。

对于大型的联轴器,应能在轴不需作轴向移动的条件下实现装拆。

此外,还应考虑工作环境、使用寿命以及润滑和密封和经济性等条件,再参考各类联轴器特性,选择一种合用的联轴器类型。

2、联轴器型号、尺寸的确定对于已标准化和系列化的联轴器,选定合适类型后,可按转矩、轴直径和转速等确定联轴器的型号和结构尺寸。

联轴器的计算转矩:T ca=K A T式中:T为联轴器的名义转矩(N.m);T ca为联轴器的计算转矩(N.m);K A为工作情况系数,其值见表10-2(此系数也适用于离合器的选择)。

根据计算转矩、轴直径和转速等,由下面条件,可从有关手册中选取联轴器的型号和结构尺寸。

[T]Tcan式中:[T]为所选联轴器的许用转矩(N.m);n为被联接轴的转速(r/min);为所选联轴器允许的最高转速(r/min)。

多数情况下,每一型号的联轴器适用的轴径均有一个范围。

标准中已给出轴径的最大与最小值,或者给出适用直径的尺寸系列,被联接的两轴应在此范围之内。

一般情况下,被联接的两轴的直径是不同的,两个轴端的形状也可能不同。

表10-2 工作情况系数K A四、联轴器的选择算例例10-1 如图10-10所示,在电机与增压油泵用联轴器相联。

已知电机功率P =7.5kW ,转速n =960r/min,电机伸出轴端的直径d 1=38mm ,油泵轴的直径d 2=42mm ,选择联轴器型号。

机械设计填空题汇总

1优质碳素钢与普通碳素钢的主要区别在于保证化学成分和机械性能带传动中V带是以基准长度作为公称长度的按齿面接触疲劳强度设计计算齿轮传动时,若两齿轮材料的许用接触应力[σ]H1≠[σ]H2,在计算公式中应代入小者进行计算。

链传动设计时,链条的型号是通过功率曲线图而确定的平键联接中的平键截面尺寸b×h是按轴径d选定的一根转轴承受一径向静载荷时,此转轴产生的弯曲应力是对称循环变应力。

滚动轴承的额定寿命是指一批同规格的轴承在规定的试验条件下运转,其中10%轴承发生破坏时所达到的寿命(运转转数或工作小时数)非液体摩擦滑动轴承主要失效形式是磨损为了提高轴的刚度,一般采用的措施是增大轴的直径。

机构中的相对静止件称为机架,机构中按给定运动规律运动的构件称为原动件。

带传动由于过载引起的全面滑动称为打滑,而由于带的弹性变形和拉力差而引起的滑动称为弹性滑动。

蜗杆传动的正确啮合条件是在中间平面内,蜗杆的轴向模数m a1和涡轮的端面模数m t2必须相等;蜗杆的轴向压力角αa1与涡轮的断面压力角αt2必须相等;两轴线交错角为90°时,蜗杆分度圆住上的导程角γ应等于涡轮分度圆柱上的螺旋角β,且两者的旋向相同。

相同尺寸的球轴承与滚子轴承相比,前者承载能力较小,而极限转速较高。

渐开线上各处的压力角不等。

(r k越大,压力角越大)生产上对齿轮传动的基本要求是瞬时传动比必须保持不变渐开线上任一点的法线与基圆相切,渐开线上各点的曲率半径是不等的。

设计凸轮机构,若量得其中某点的压力角超过许用值,可用增大基圆半径方法使最大压力角减小。

2标准斜齿圆柱齿轮传动中,查取齿形系数Y F数值时,应按当量齿数Z v。

在一定转速下、要减轻滚子链传动的不均匀性和动载荷,应该减小节距P和增加齿数Z1。

?转轴弯曲应力σb的应力循环特性为1-=γ当一对渐开线齿轮制成后,即使两轮的中心距稍有改变,其角速度比仍保持原值不变,原因是基圆半径不变。

在铰链四杆机构中,存在曲柄的必要条件是曲杆AB是最短杆和最短最长杆长度之和小于等于其余两杆总长度之和。

机械设计课程设计说明书(圆锥圆柱两级齿轮减速器)

1.电动机的选择

2.确定电动机功率

3.电动机输出功率

4.确定电动机转速

2.选小齿轮齿数 ,大齿轮齿数

1)选载荷系数

2)计算小齿轮传递的转矩

3)由表10-7取得齿宽系数

4)有表10-6查得材料的弹性影响系数

2.计算

1)试算小齿轮分度圆直径 ,代入 中较小的值

5)有图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限

;大齿轮的接触疲劳强度极限

6)由式10-13计算应力循环次数,

5.排油孔螺塞

为了换油及清洗箱体时排出油污,排油孔螺塞材料一般采用Q235,排油孔螺塞的直径可按箱座壁厚 的 倍选取。排油孔应设在便于排油的一侧,必要时可在不同位置两个排油孔以适应总体布局之需。

3.为使下箱座与其他座驾联接,下箱座亦需做出凸缘底座。

4.为增加轴承座的刚性,轴承座处可设肋板,肋板的厚度通常取壁厚的0.85倍。

5.铸造箱体应力力求形状简单,为便于造型时取模,铸件表面沿拔模方向应有斜度,对长度为 的铸件,拔模斜度为 。

符号尺寸关系

0.025a+

螺栓间距

轴承座孔(外圈)直径D 螺钉数目6

2.选小齿轮的齿数 大齿轮齿数

由设计计算公式

1)试选载荷系数

2)计算小齿轮传递的转矩

3)最常用的值,齿宽系数

4)由表10-6查得材料的弹性影响系数

5)由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限

联轴器找正标准

联轴器找正标准联轴器是一种用于连接两个轴的机械装置,它可以传递动力和转矩,使得两个轴能够同时旋转而不一定在同一轴线上。

在工业生产中,联轴器扮演着非常重要的角色,因为它们能够有效地传递动力,并且在一定程度上减少了传动系统的振动和冲击。

然而,要找到合适的联轴器并不容易,因为不同的工况和要求需要不同类型的联轴器。

因此,本文将从联轴器的类型、选择方法和安装注意事项等方面进行详细介绍,希望能够帮助大家找到合适的联轴器。

首先,我们来看一下联轴器的类型。

根据传动方式和结构形式的不同,联轴器可以分为多种类型,包括齿轮联轴器、弹性联轴器、蜗杆联轴器、万向联轴器等。

每种类型的联轴器都有其特点和适用范围,因此在选择联轴器时,需要根据实际情况来进行综合考虑,以确保选择到最合适的联轴器。

其次,关于联轴器的选择方法。

在选择联轴器时,首先需要考虑的是传动功率和转速范围,这是决定联轴器型号的关键因素。

除此之外,还需要考虑工作环境的温度、湿度、振动等因素,以及轴的相对位置和角度等。

通过对这些因素的综合考虑,可以选择到最适合的联轴器型号,以确保其在工作过程中能够稳定可靠地传递动力。

最后,关于联轴器的安装注意事项。

在安装联轴器时,需要注意以下几点,首先,要确保联轴器的两端轴线对中,以免在工作过程中产生振动和噪音;其次,要保证联轴器的两端轴承能够正常工作,不要出现卡滞或过紧的情况;最后,要注意联轴器的润滑和维护,定期检查联轴器的工作状态,及时更换磨损严重的零部件,以延长联轴器的使用寿命。

总之,联轴器的选择和安装需要综合考虑多种因素,只有在全面了解工况和要求的基础上,才能选择到最合适的联轴器。

希望本文所介绍的内容能够帮助大家更好地理解联轴器的选择和安装方法,从而为工业生产提供更好的支持和保障。

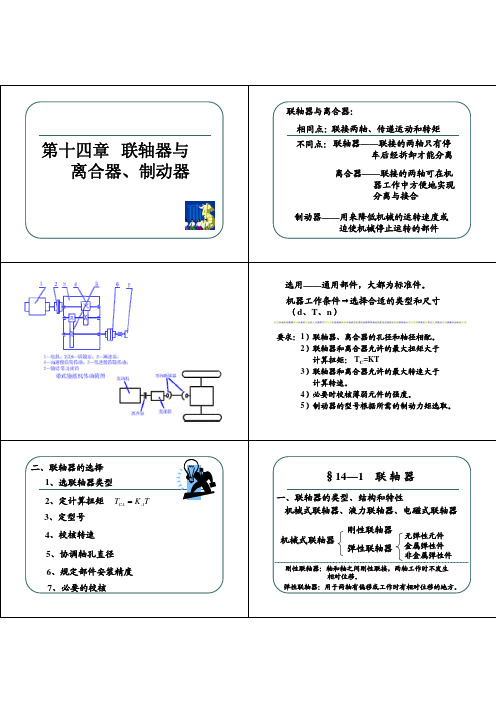

机械设计基础 第十四章 联轴器与离合器制动器

键对的轴向位移、径向位移、角位移或综合位移。

②万向联轴器1——主、从动轴的叉状接头;2——十字形连接件;3——轴销;4——中间轴,左右单万向联轴器。

=45°。

允许两轴线夹角αmax单万向联轴器:ω1恒定时,ω4变速,引起惯性力。

双万向联轴器:可使从动轴ω恒定。

条件——中间轴两叉头在同一平面内;两万向联轴器的夹角需相等。

应用:汽车、拖拉机、金属切削机床中。

组成:两个外表面带齿的套连);两个内表面有(螺栓联工作时:转矩有齿轮传递。

14—4 非金属弹性元件挠性联轴器L sd1:10圆锥形孔圆柱形孔短圆柱形孔A12345A A§14—5 牙嵌离合器组成:左摩擦盘(联接主动轴)右摩擦盘(从动轴,可工作原理:依靠接触面上产生的摩擦力矩来传递特点:可平稳的接合、脱开;、多片式摩擦离合器外套筒内套筒内摩擦片主动轴从动轴特点:结构紧凑、轴向压力小,传递转矩大。

应用:机床变速箱、飞机、汽车及起重设备中。

自动离合器自动离合器是能根据机器运转参数(T,n )的变化而自动完成接合和分离动作的离合器。

当传递的转矩达到一定值时,便能自动分离,具有防止摩擦式安全离合器二、离心式离合器套筒1与主动轴连,套筒2与从动轴连,外表面覆着石棉的闸块3,当转速大时,闸块3产生的离心力使闸块压向套筒2,产生摩擦力从而带动从动轴一起转。

相连,1内均有径向叶片,14—8 制动器。

螺旋输送机螺旋轴设计说明1216

螺旋轴设计

二、设计要求 (1)按规定时间独立完成设计任务。 (2)结构的设计应突出创新的要求,并应选择最佳的设计方案。 (3)结构的设计应能实现所提出的功能要求,结构要合理。 (4)设计计算要准确。 (5)保证图面质量,制图应符合国家标准规定要求。 (6)说明书应论述严密,条理清晰,文理通顺。 (7)论文格式要规范。

关键词:螺旋轴;设计;校核

I

吉林工程技术师范学院专科生毕业设计

ABSTRACT

The shaft is the main parts of GX screw conveyor.The GX spiral conveyer is the installment of conveying pulverized lime. The conveying function was realized by enchasing the lime through the mouth of the installment first, then conveying the lime by the spiral shaft, unloading the lime through the exit of the installment at last. According to the function request of the GX spiral conveyer, this design has made analysis to the working principle and characteristic of the conveyer, has determined the overall transmission plan of the conveyer. The electric motor was decelerated by the decelerator, conveys the movement and power to the performance-mechanism spiral shaft, realizing transportation of the lime. According to overall transmission plan of the conveyer, I made overall structure design of the spiral shaft. I carried on the design to the major parts spiral shaft of the spiral conveyer, determined its structure size, the check of working ability was completed. And the cabinet structure and the size were designed. The standard parts of machine: the shaft coupling, the bearings and keys were chosen. Through the spiral conveyer overall structure design, function of conveying pulverized lime is realized.

凸缘联轴器的选择和校核

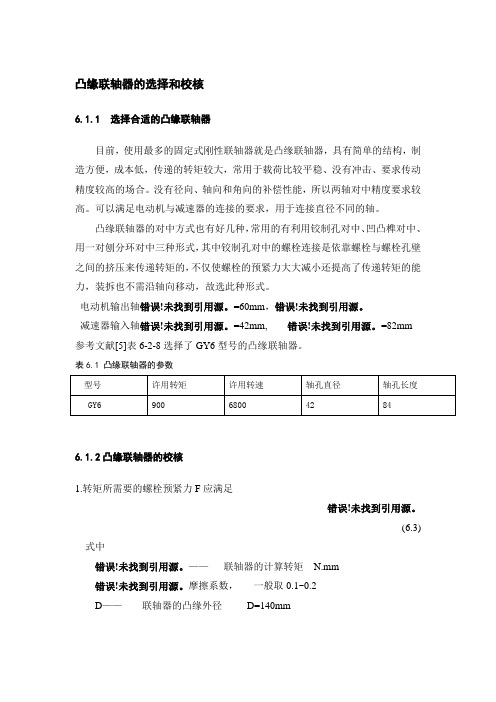

凸缘联轴器的选择和校核6.1.1 选择合适的凸缘联轴器目前,使用最多的固定式刚性联轴器就是凸缘联轴器,具有简单的结构,制造方便,成本低,传递的转矩较大,常用于载荷比较平稳、没有冲击、要求传动精度较高的场合。

没有径向、轴向和角向的补偿性能,所以两轴对中精度要求较高。

可以满足电动机与减速器的连接的要求,用于连接直径不同的轴。

凸缘联轴器的对中方式也有好几种,常用的有利用铰制孔对中、凹凸榫对中、用一对刨分环对中三种形式,其中铰制孔对中的螺栓连接是依靠螺栓与螺栓孔壁之间的挤压来传递转矩的,不仅使螺栓的预紧力大大减小还提高了传递转矩的能力,装拆也不需沿轴向移动,故选此种形式。

电动机输出轴错误!未找到引用源。

=60mm,错误!未找到引用源。

减速器输入轴错误!未找到引用源。

=42mm, 错误!未找到引用源。

=82mm 参考文献[5]表6-2-8选择了GY6型号的凸缘联轴器。

表6.1 凸缘联轴器的参数型号许用转矩许用转速轴孔直径轴孔长度GY69006800 42846.1.2凸缘联轴器的校核1.转矩所需要的螺栓预紧力F应满足错误!未找到引用源。

(6.3) 式中错误!未找到引用源。

——联轴器的计算转矩N.mm错误!未找到引用源。

摩擦系数,一般取0.1~0.2D——联轴器的凸缘外径D=140mm错误!未找到引用源。

——联轴器凸缘端面接触处的内径,错误!未找到引用源。

n——螺栓数目,n=6由式(6.3)得,错误!未找到引用源。

2、螺栓连接的强度计算错误!未找到引用源。

(6.4) 式中:错误!未找到引用源。

所以,选择的GY6凸缘式联轴器满足设计的要求。

联轴器找正标准

联轴器找正标准联轴器是一种用于传递旋转动力的机械装置,广泛应用于各种机械设备中。

在工业生产中,联轴器的选型和安装至关重要,因为它直接影响到设备的运行效率和安全性。

因此,找到合适的联轴器正标准是非常重要的。

首先,我们需要了解联轴器的类型和工作原理。

联轴器根据传动方式可以分为刚性联轴器和弹性联轴器两种类型。

刚性联轴器适用于要求传动精度高、转矩大的场合,而弹性联轴器适用于要求传动平稳、减震的场合。

根据工作原理,联轴器可以分为直联式、间隔式、弹性柱销式等多种类型,每种类型都有其适用的场合和特点。

其次,我们需要考虑选择联轴器的准则。

在选择联轴器时,需要考虑的因素包括传动功率、转速、轴承径向及轴向负载、安装间隙、工作环境等。

根据不同的工作条件和要求,选择合适的联轴器类型和规格是十分重要的。

然后,我们需要了解联轴器的安装和维护。

在安装联轴器时,需要确保轴与轴孔的同心度和平行度,以及正确的轴向间隙和安装扭矩。

在维护方面,需要定期检查联轴器的磨损程度和工作状态,及时更换磨损严重的部件,保证联轴器的正常工作。

最后,我们需要注意联轴器的使用注意事项。

在使用联轴器时,需要避免超载、过速、过热等情况,保证联轴器的安全运行。

同时,需要定期对联轴器进行润滑和保养,确保其工作正常。

综上所述,联轴器作为机械传动中的重要部件,选型、安装、维护和使用都需要严格按照正标准进行。

只有这样,才能保证联轴器的正常工作,提高设备的运行效率和安全性。

希望本文能够对大家在联轴器选择和使用过程中有所帮助。

联轴器校核

联轴器如图4-6,为HL5型弹性柱销联轴器,此联轴器许用转矩为2000 N.m;许用转速为3150r/min。

满足能量补偿传递扭矩的要求,而且此型号联轴器结构简单,制造容易,更换方便。

由于柱销为联轴器强度的关键,采用MC尼龙6材质,其具有弹性强大,抗剪切性强的特点。

为了确保长期运行平稳,对尼龙材料的机械性能进行了校核。

材料手册中表明,普通的MC尼龙6其性能指标如下:抗拉强度≥54MPa抗压强度≥70MPa抗剪强度≥52MPa柱销转矩值T z通过近似公式(4-10)进行计算:T z=(D1/13)3 (4-10)式中D1为柱销中心分布园直径,mm通过公式(4-11)进行计算:D 1=d3/0.14 (4-11)式中d3为尼龙柱销直径,mm得出T z为4460 N.m,大于联轴器的许用转矩T n=2000 N.m,满足使用需求。

二、联轴器1、国家标准规定参数情况现在井上使用的为GB5014-1985 HL5弹性柱销联轴器,其主要参数参见机械工业出版社出版的《机械设计手册》第4卷第41篇第5章第41-116页,主要性能参数如下:许用转矩2000N.m许用转速3500r/min而我们联轴器与电机主轴相联,电机为YB225S-8,转速只有710 r/min。

单级补偿器的工作扭矩为1000 N.m对于联轴器的强度可以计算尼龙柱销的抗剪强度,尼龙材料的许用切应力:τ=110Kgf/cm2。

那么根据φ30柱销的许用剪切强度可计算出其许用剪切力为F=S柱XτXn=1.52X3.14X110X8=6217.2Kgf其中:S柱为柱销截面积图4-6 联轴器示意图τ为许用切应力n为柱销个数单极补偿装置需要传递的力为4000 Kgf.。

机械设计课程设计 二级圆柱齿轮减速器

机械设计课程设计设计说明书设计题目带式输送机传动装置设计者班级学号指导老师时间目录一、设计任务书 (2)二、传动方案拟定 (2)三、电动机的选择 (3)四、传动装置的运动和动力参数计算 (4)五、高速级齿轮传动计算 (5)六、低速级齿轮传动计算 (6)七、齿轮传动参数表 (8)八、轴的结构设计 (8)九、轴的校核计算 (11)十、滚动轴承的选择与计算 (16)十一、键联接选择及校核 (18)十二、联轴器的选择与校核 (18)十三、减速器附件的选择 (19)十四、润滑与密封 (20)十五、设计小结 (21)十六、参考资料 (21)一.设计任务书1. 设计题目:设计带式输送机传动装置2. 设计要求:1) 输送带工作拉力F=5.5kN;2) 输送带工作速度V=1.4m/s 允许输送带速度误差为±5%;3) 滚筒直径D=450mm;4) 滚筒效率η1=0.96(包括滚筒于轴承的效率损失);5) 工作情况两班制,连续单向运转,载荷较平稳;6) 工作折旧期8年;7) 工作环境室内,灰尘较大,环境最高温度35℃;8) 动力来源电力,三相交流,电压380/220V;9) 检修间隔期四年一大修,二年一次中修,半年一次小修;10) 制造条件及生产批量:一般机械厂制造,小批量生产。

3. 设计内容:1) 传动方案拟定2) 电动机的选择3) 传动装置的运动和动力参数计算4) 齿轮传动设计计算5) 轴的设计计算6) 滚动轴承、键和连轴器的选择与校核;7) 装配图、零件图的绘制8) 设计计算说明书的编写4. 设计任务:1) 装配图一张(A1以上图纸打印)2) 零件图两张(一张打印一张手绘)1) 设计说明书一份5. 设计进度要求:二.传动方案拟定选择展开式二级圆柱齿轮减速器,其结构简单,但齿轮相对于轴承的位置不对称,因此要求轴有较大的刚度,高速级齿轮布置在远离转矩的输入端,这样,轴载转矩的作用下产生的扭转变形和轴在弯矩作用下产生的弯曲变形可部分相互抵消,以减缓沿齿宽载荷分布不均匀的现象,用于载荷比较平稳的场合,高速级一般做成斜齿,低速级可做成直齿。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)机械的类型以及传动系统的配置情况。

(2)工作转速的高低以及由其引起的离心力的大小,比如平衡精度较高高的联轴器,一般用于高速传动轴。

(3)所需传动转矩的大小和性质以及对缓冲和减振方面的要求,包括在稳定工况下运转的最大转矩,转矩的时间特性。

(4)两轴的相对位移大小、方向。当安装调整后,不能严格保证两轴精确对中,或两轴在工作时产生了较大的相对位移时,可选挠性联轴器。

(5)制造、安装、维护联轴器的成本,不仅要满足使用性能,也要装拆方便,成本较低、维护简单的联轴器。

(6)联轴器的可靠性,使用寿命和工作环境。

2、计算联轴器的计算转矩

受机器启动时的动载荷、出现在运转中的过载现象的影响,计算转矩 按轴上的最大转矩。计算计算转矩按照式子(6.1):

= (6.1)

(6.2)

联轴器的选择和校核

联轴器是用来连接两轴的回转件,在传递运动和动力过程中,一起回转但不脱开的一种装置。另外,联轴器还可能具有补偿两轴的相对位移、缓冲或者减振还有安全防护等功能。根据联轴器的性能,可以分为刚性联轴器和挠性联轴器。刚性联轴器或成固定式联轴器,不具有补偿性能,但有简单的结构,制造容易、不需维护、成本较低等特点,所以应用较广泛。应根据使用要求和工作条件,确定所需联轴器的类型。

式中

——计算转矩,

——公称转矩,ห้องสมุดไป่ตู้

——电机额定转速,

——工作情况系数,参考[9]

——电机的额定功率,

由式(6.1)和(6.2)得;

3、联轴器型号的确定

根据计算转矩 、联轴器的类型,需要按照 的条件进行选择,[T]为联轴器的许用转矩;被连接轴的转速 要求小于等于联轴器允许的最高转速