万能试验机期间核查作业指导书【精】

万能试验机期间核查作业指导书【精】

万能试验机期间核查作业指导书

(一)适用范围

本核查作业指导书适用于量程不大于5000N的电子式万能试验机。

(二)环境条件

1.环境温度10℃~35℃。

2.相对湿度:≤80%RH。

(三)核查范围

1.核查参数:拉力示值;

2.核查量程:量程下限或量程的10%。

注:量程下限用分辨力的倍数确定,1级为分辨力的200倍。

(四)核查标准

核查标准:重物,其质量不小于量程的10%。

(五)技术条件

1.核查限标准为易在试验机上悬挂的恒重物体,且性能稳定;

2.试验机示值最大允许误差±1%;

3.试验及操作按操作说明书。

(六)核查方法

1.将选好的重物悬挂于钳口中心,待示值稳定后读取试验机示值,按以上步骤重复测量3次,取平均值;

2.试验机检定后一周内,按上述步骤进行测量,并计算示值平均值F0;

3.期间核查时,按1规定的步骤进行测量,并计算示值平均值F1。

(七)核查结果计算

试验机示值相对误差Δ0

Δ0=(F1-F0)/F0×100%

Δ0——试验机示值相对误差(%);

F0——检定后一周内测的悬挂重物时试验机示值(N);

F1——核查时测的悬挂重物时试验机示值(N)。

(八)核查结果评价

若试验机示值相对误差-1%≤Δ0≤+1%,则试验机核查合格。

(九)说明

核查周期按设备的使用频繁程度、环境条件和核查结果综合分析确定。

JCZX-TX-JL-39-2 电子式万能试验机期间核查记录表

编号:。

液压式万能试验机期间核查方法

西宁青大高原土木实验测试中心

万能材料试验机期间核查

作业指导书

第A版

第0次修订

编号:QDCS-GL-05

分发日期:2009年7月28日

受控分发号:

编制:审核:批准:

2009年7月28日发布2009年7月28日实施

1.检查目的

为了保证试验机有良好的工作状态和试验数据的真实、可靠、准确,特制定本方法。

2.适用范围

适用于本实验室内部的万能材料试验机等压力试验机期间核查。

3.核查方法:

3.1由检测人员与设备保管员对仪器设备在检定后1周内进行测力试验,并由设备保管员记录试验数据,存入设备档案中,期间核查时备查。

3.2期间核查时,由检测人员与设备保管员进行测力试验,将测得的数据与存档的进行比对。

实测数据与存档数据有较大差异时,则重新进行仪器的检定/校准。

1)做好期间核查前的准备工作,将试验机系统打开并预热10分钟,

检查试验机系统状态是否正常。

2)用应力环进行分级校验,同时记录试验机和面板显示值,检查二者误差是否在校验值范围内。

4.评定依据及结果处理:

在周期中间比对数据应该比检定后一周内的比对数据差异在规定范围内(示值相对误差≤±1.0%、示值重复性相对误差≤1.0%),确认期间核查为合格,否则立即停止使用,待查明原因,排除故障,重新检验后方可继续使用,必要时应提前进行检定。

5.其他要求

5.1保持试验机周围的环境和温度。

5.2期间核查周期一般为12个月,通常安排在WED-300万能材料试验机年度检定合格后6个月左右进行期间核查。

试验仪器设备期间核查作业指导书

一、万能材料试验机期间核查作业指导书(钢筋试件法)(一)适用范围本核查作业指导书适用于各种类型准确度等级为一级的万能材料试验机。

(二)环境条件1.核查环境温度10℃~35℃。

2.相对湿度:≤80%RH。

(三)核查范围1.核查参数:拉力;2.核查量程:日常检测采用的量程范围。

(四)核查标准普通热轧带肋钢筋试样。

(五)技术要求1.核查限:溯源性变动允许范围±%;2.钢筋试样要求:制样的钢筋应从同炉号同批号钢筋中选取,各项质量指标符合相应产品标准要求,抗拉强度的变异系数一般不应大于%,试样不得受潮锈蚀;3.取样方法按照相关的产品和试验方法标准执行;4.试样的拉伸试验按现行钢筋拉伸试验方法执行。

(六)核查方法1.从符合技术要求的钢筋中抽取三根钢筋,按试样截取要求制作试件,每根不少于12个试件作为一批;三根钢筋所制作试件分别为A、B、C三批;每一批随机分为两组,分别为A1、A2、B1、B2、C1、C2六组存放;2.检测试件的基准平均值,在设备检定后一周内,抽取A1、B1、C1三组进行拉伸试验,记录最大拉力,并分别计算其拉力基准平均值F jb(计算到1N);3.两次周期检定之间,根据确认的核查周期,可分次抽取A2、B2、C2组试件进行多次核查拉伸试验,记录最大拉力,并计算拉力核查平均值F hc(计算到1N)。

(七)核查结果计算计算核查平均值与基准平均值之差P,P=(F hc-F jb)计算核查限绝对值Δjb,Δjb=F jb×1%计算E值E=|P|÷Δjb(八)核查结果评价当E≤1时,核查结论合格(九)说明1.剩余试件B2、C2可用于继续核查;2.根据确认的核查周期,可以增减钢筋试件的取样批次;3.核查周期按设备的使用频繁程度、环境条件和核查结果综合分析确定。

JCZX-TX-JL-39-1 万能材料试验机期间核查记录表编号:仪器名称检定日期规格型号核查日期管理编号核查方法核查周期核查标准环境条件核查限核查试件基本平均值的检测与计算批号组号试件号 1 2 3 4 5 6 7 8基准平均值(F jb)A A1最大拉力(kN)B B1C C1核查试件核查平均值的检测与计算批号组号试件号 1 2 3 4 5 6 7 8核查平均值(F hc)最大拉力(kN)核查平均值与基本平均值的差值与最大允差限计算P=F hc-F jbΔjb=F jb×1%E值计算E=|P|÷Δjb=核查结果评价核查项目判断标准核查结果核查结论示值误差E≤1期间核查意见:核查人:复核人:二、万能试验机期间核查作业指导书(一)适用范围本核查作业指导书适用于量程不大于5000N的电子式万能试验机。

万能试验机期间核查

万能试验机期间核查检测一室万能材料试验机期间核查作业指导书一、适用范围本作业指导书适用于于对检测一室万能材料试验机展开期间核查。

二、提及标准gb/t228-2002金属材料室温拉伸试验方法三、核查方法1、时间:在万能材料试验机测验后初期和测验有效期中期,核查周期订为测验后每半年展开一次。

2、方法:取同一根钢筋的两组试件按gb/t228-2002规定的方法进行拉伸试验,对两次的试验所测得的抗拉强度值进行对比,从而判断所核查的万能材料试验机的计量性能是否正常。

四、操作方法1、将一根钢筋两端各换成1米,剩的部分按照长450mm-400mm撷取十根做为核查物质,然后抽出其中1、3、5、7、9根做为测验初期核查组(1);抽出2、4、6、8、10根做为测验有效期中期核查组(2)。

2、在万能材料试验机检定合格的几天内,对核查组(1)的钢筋进行抗拉强度试验。

3、另一组试件抹油销毁看管。

4、在两次检定周期的中间时期,将封存的另一核查组钢筋试件在同一台万能材料试验机上进行抗拉强度试验。

5、试验按下列要求进行5.1、试验按gb/t228-2002《金属材料室温弯曲试验方法》展开;5.2、排序抗拉强度的受力面积,使用钢筋的公称截面积;5.3、每次试验挑其平均值做为本次试验的结果。

五.期间核查结果1按下式计算中期试验的抗拉强度与初期试验的抗拉强度的差。

cc=fc-fz式中:cc―中期试验的拉力/抗拉强度与初期试验的拉力/抗拉强度的差(kn/mpa);fc――初期试验的拉力/抗拉强度(kn/mpa);fz――中期试验的拉力/抗拉强度(kn/mpa)。

2按下式计算抗拉强度的差cc相对于初期试验的抗拉强度fc的百分率δ。

cδ=c×100%(5.2)fc式中:δ――抗拉强度的差cc相对于初期试验的抗拉强度fc的百分率(准确至0.01%)六、记录见到附表《万能试验机期间核查试验记录》七、结果测评、1、接受准则:当核查结果δ≤1%时,可证明设备技术指标稳定,继续保持。

压力机、万能材料试验机期间核查指导书

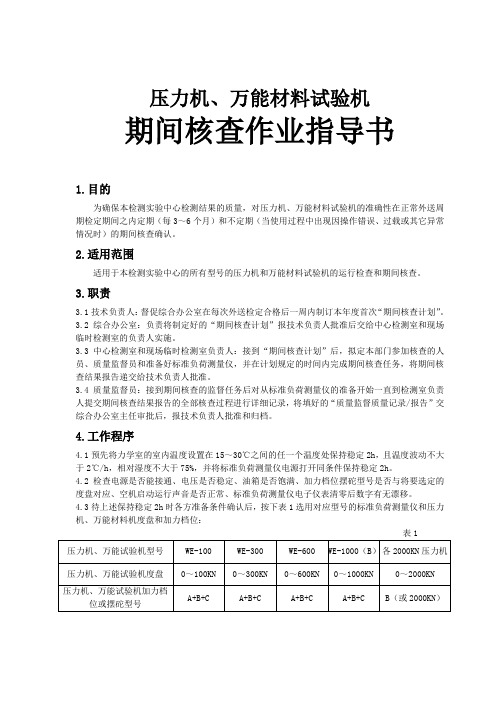

压力机、万能材料试验机期间核查作业指导书1.目的为确保本检测实验中心检测结果的质量,对压力机、万能材料试验机的准确性在正常外送周期检定期间之内定期(每3~6个月)和不定期(当使用过程中出现因操作错误、过载或其它异常情况时)的期间核查确认。

2.适用范围适用于本检测实验中心的所有型号的压力机和万能材料试验机的运行检查和期间核查。

3.职责3.1技术负责人:督促综合办公室在每次外送检定合格后一周内制订本年度首次“期间核查计划”。

3.2综合办公室:负责将制定好的“期间核查计划”报技术负责人批准后交给中心检测室和现场临时检测室的负责人实施。

3.3中心检测室和现场临时检测室负责人:接到“期间核查计划”后,拟定本部门参加核查的人员、质量监督员和准备好标准负荷测量仪,并在计划规定的时间内完成期间核查任务,将期间核查结果报告递交给技术负责人批准。

3.4质量监督员:接到期间核查的监督任务后对从标准负荷测量仪的准备开始一直到检测室负责人提交期间核查结果报告的全部核查过程进行详细记录,将填好的“质量监督质量记录/报告”交综合办公室主任审批后,报技术负责人批准和归档。

4.工作程序4.1预先将力学室的室内温度设置在15~30℃之间的任一个温度处保持稳定2h,且温度波动不大于2℃/h,相对湿度不大于75%,并将标准负荷测量仪电源打开同条件保持稳定2h。

4.2检查电源是否能接通、电压是否稳定、油箱是否饱满、加力档位摆砣型号是否与将要选定的度盘对应、空机启动运行声音是否正常、标准负荷测量仪电子仪表清零后数字有无漂移。

4.3待上述保持稳定2h时各方准备条件确认后,按下表1选用对应型号的标准负荷测量仪和压力机、万能材料机度盘和加力档位:表14.4标准负荷测量仪操作员按上表对应的被核查仪器选择,按“通道”键选择好对应通道,并置零,压力机、万能试验机操作员按上述表确认好加力档或摆砣型号和度盘,将标准负荷测量仪放置于加压承台中心位置后,启动机器空载提升承压台约1cm 后,将度盘指针调零。

仪器设备期间核查作业指导书

仪器设备期间核查作业指导书编制:审核:批准:xxxx公路工程检测有限公司年月一、目的为使试验仪器设备在相邻两次校准/检定期间,保持校准/检定状态的可信度,保持测量数据的准确可靠,特制定本指导书。

二、一般原则需要进行期间核查的试验仪器为:主要的或重要的检测设备;不够稳定、易漂移、易老化且使用频繁的检测设备;经常携带到现场的仪器设备;其他被认为对检测结果有重要影响的检测设备。

要充分利用现有的资源尽量降低运行成本,同时又要确保仪器设备能够可靠运行。

三、本试验室需要实施期间核查的仪器设备电子天平、万能材料试验机、砼回弹仪、钢筋保护层测定仪、PH 计、全站仪及棱镜光学对点仪。

四、期间核查方法一)万能试验机期间核查操作方法1、核查对象WE-1000B、WE-600B液压万能材料试验机2、核查项目检查试验机的示值是否正确或在误差范围以内,误差在±1%以内。

3、核查用器具液压万能材料试验机、(同一根、同规格、同牌号)钢筋4、核查方法4.1油路、电路等的核查采用目测法。

4.2启动电源,关闭回油阀,打开送油阀,慢慢加压,观察电路是否正常,以及有无漏油处。

4.3采用一模拟试件,启动上、下压板观察运行是否灵活,以及钳口有无破损,是否能正常夹持试件。

4.4在同一根钢筋上截取六个试件,按随机的方法分为两组;4.5在万能材料试验机检定合格的近期内,对同一根钢筋的两组试件中的一组进行抗拉强度试验。

4.6另一组试件封存保管。

4.7在两次检定周期的中间时期,将封存的另一组钢筋试件在同一台万能材料试验机上进行抗拉强度试验。

4.8试验按下列要求进行4.8.1试验按GB/T232-2010《金属材料弯曲试验方法》进行;4.8.2计算抗拉强度的受力面积,采用钢筋的公称截面积;4.8.3每次试验取其平均值作为本次试验的结果。

5、结果评定5.1电路、油路、夹板、钳口等应无短路、断路,油路无漏油,夹板、钳口无损坏且运行自如判为合格,否则应维修。

instron万能材料试验机期间核查作业指导书

instron万能材料试验机期间核查作业指导书INSTRON万能材料试验机期间核查作业指导书1.目的为了维持该强力仪计量状态的可信度,在该设备的校准周期期间对其计量性能进行检查,特制定本期间核查作业指导书。

2.技术要求量程:±5KN、±500N、±100N分度值:0.001N精度≤±0.5%F·S拉伸速度:(10~1000)mm/min(可设定)隔距长度:(30~500)mm(可设定)3.核查条件仪器放在温度(20±2)℃;相对湿度(65±3)%,基础稳固无震动的环境中。

4.核查方法4.1给仪器装上±5KN的传感器。

4.2开启电源,此时仪器进入自检状态,30秒钟后如果自检正常,传感器接口旁边的数显数字显示“2”或2以下数值。

4.3 双击桌面上的“BLUEHILL”图标,仪器联机成功后进入测试界面。

4.4在上夹持器下方分别挂上500N、1000N力值砝码,得到仪器示值。

大力值下传感器的可信度可配合计量检定人员共同完成。

4.5重复上述步骤,分别测试±500N、±100N的传感器。

±500N 的传感器测试力值为100N、200N;±100N的传感器测试力值为10N、50N。

4.6将两夹持器定长距离设定为200mm。

点击“开始”,拉伸测试结束后,上夹持器自动返回,用钢板尺测定两夹钳距离。

5.结果处理力值校准状态符合附录期间核查记录表中要求时,仪器状态符合要求。

如果不在误差范围内应立即停止使用并上报部门负责人,经复查确认后按程序文件办理相关手续。

6.附录《INSTRON万能材料试验机期间核查记录表》1。

试验仪器设备期间核查作业指导书

试验仪器设备期间核查作业指导书1. 引言试验仪器设备期间核查是一项重要的任务,它确保试验过程的准确性和可靠性。

本作业指导书旨在为试验员提供一份详细的操作指南,以确保他们正确地进行试验仪器设备期间核查工作。

2. 试验仪器设备期间核查目标试验仪器设备期间核查的目标是确保试验仪器设备在试验过程中的正常运行和准确测量。

主要包括以下方面的核查内容:•试验仪器设备的准确性和精度;•试验仪器的功能完好性;•试验仪器设备的安全性。

3. 核查步骤3.1 准备工作在进行试验仪器设备期间核查之前,进行必要的准备工作是非常重要的。

以下是一些准备工作的步骤:•确定核查的时间和地点;•确保所有需要核查的仪器设备都已经准备好;•了解试验仪器设备的使用手册和相关操作规程;•确定进行核查的具体项目和要求;•准备相关的测试工具和设备。

3.2 核查试验仪器设备的准确性和精度试验仪器设备的准确性和精度对试验结果的可靠性至关重要。

以下是一些核查试验仪器设备准确性和精度的步骤:•使用合适的校准工具对试验仪器进行校准;•检查试验仪器设备的刻度和标记是否清晰可见;•检查试验仪器设备的测量结果,并与已知准确值进行比较,确保其准确性和精度。

3.3 核查试验仪器设备的功能完好性功能完好的试验仪器设备是进行准确试验的基础。

以下是一些核查试验仪器设备功能完好性的步骤:•确保试验仪器设备的所有功能按钮、开关和控制器都能正常操作;•检查试验仪器设备的显示屏和指示灯是否能正常工作;•确保试验仪器设备的传感器和测量元件能正常输出相关信号。

3.4 核查试验仪器设备的安全性试验仪器设备的安全性是保障试验人员安全的重要因素。

以下是一些核查试验仪器设备安全性的步骤:•检查试验仪器设备是否有明显的损坏或缺陷;•检查试验仪器设备的保护装置是否完好并能正常工作;•确保试验仪器设备的电源线和插头没有损坏。

4. 数据记录和报告在进行试验仪器设备期间核查的过程中,及时和准确地记录核查结果是非常重要的。

XX仪器设备期间核查作业指导书

质量管理体系文件 XXQJHC-2023仪器设备期间核查作业指导书批准:审核:编制:XXXXXXXXXXXXX2023年01月01日实施目录一、万能材料试验机期间核查作业指导书(钢筋试件法) (1)二、万能试验机期间核查作业指导书 (4)三、压力试验机期间核查作业指导书 (7)四、透气法比表面积仪期间核查作业指导书 (11)五、水泥抗折、抗压试验机期间核查作业指导书 (13)六、电子天平期间核查作业指导书 (16)七、电子秤期间核查作业指导书 (19)八、回弹仪期间核查作业指导书 (22)九、钢筋标距仪期间核查作业指导书 (24)十、水泥胶砂流动度测定仪期间核查作业指导书 (28)十一、恒温恒湿养护箱期间核查作业指导书 (30)十二、水泥胶砂搅拌机期间核查作业指导书 (32)十三、水泥净浆搅拌机期间核查作业指导书 (35)十四、水泥胶砂振实台期间核查作业指导书 (37)十五、水泥检测仪器设备期间核查作业指导书 (39)十六、火焰光度计期间核查作业指导书 (42)十七、混凝土含气量测定仪(直读式)期间核查作业指导书 (44)十八、混凝土含气量测定仪(非直读)期间核查作业指导书 (47)十九、混凝土贯入阻力仪期间核查作业指导书 (50)二十、检测力值的试验仪器期间核查作业指导书(送检测力仪法) (53)二十一、检测力值的试验仪器期间核查作业指导书(非送检测力仪法) (55)二十二、土工击实仪期间核查作业指导书 (57)二十三、电热鼓风干燥箱期间核查作业指导书 (60)二十四、水泥负压筛析仪期间核查作业指导书 (62)二十五、百分表(千分表)期间核查作业指导书 (64)二十六、通用卡尺期间核查作业指导书 (67)二十七、涂层厚度测量仪期间核查作业指导书 (70)一、万能材料试验机期间核查作业指导书(钢筋试件法)(一)适用范围本核查作业指导书适用于各种类型准确度等级为一级的万能材料试验机。

(二)环境条件1.核查环境温度10℃~35℃。

万能材料试验机期间核查作业指导书

万能材料试验机期间核查作业指导书1、适用范围本作业指导书适用于对万能材料试验机进行期间核查。

2、引用标准GB/T228-2002 金属材料室温拉伸试验方法3、原理在万能材料试验机检定后的初期和检定有效期中期。

对取自一根钢筋的两组试件按GB/T228-2002规定的方法进行拉伸试验,对两次的试验所测得的抗拉强度值进行对比,从而判断所核查的万能材料试验机的计量性能是否正常。

4、操作方法4、1在同一根钢筋上截取六个试件,按随机的方法分为两组;4、2在万能材料试验机检定合格的几天内,对同一根钢筋的两组试件中的一组进行抗拉强度实验。

4、3另一组试件封存保管。

4、4在两次检定周期的中间时期,将封存的另一组钢筋试件在同一台万能材料试验机上进行抗拉强度试验。

4、5试验按下列要求进行4、5、1试验按GB/T228-2002《金属材料 [室温拉伸试验方法》进行;4、5、2计算抗拉强度的受力面积,采用钢筋的公称截面积;4、5、3每次试验取其平均值作为本次试验的结果。

5、期间核查结果5、1按式(5、1)计算中期试验的抗拉强度与初期试验的抗拉强度的差。

C c= f C - f z(5、1)式中:C C—中期试验的抗拉强度与初期试验的抗拉强度的差(MPa);f C—初期试验的抗拉强度(MPa);f z—中期试验的抗拉强度(MPa)。

5、2按式(5、2)计算抗拉强度的差C C相对于初期试验的抗拉强度f C的百分率δ。

式中:δ—抗拉强度的差C c相对于初期的抗拉强度f C的百分率(精确到0.01%)。

5、3当抗拉强度差C c相对于初期试验的抗拉强度f C的百分率大于±2.0%时,应查找原因并对该万能材料试验机重新检定。

万能材料试验机期间核查试验记录记录编号:。

材料试验机压力机期间核查作业指导书

材料试验机压力机期间核查作业指导书材料试验机压力机期间核查作业指导书1范围为使本公司的万能材料试验机、压力试验机正常运行,在两次检定/校准之间,进行期间核查,验证其是否保持检定/校准时的状态,确保其运行的准确性和有效性本标准适用于本公司所有的万能材料试验机、压力试验机。

2、被测对象描述通过国家法定计量校准的标准测力仪测定万能材料试验机、压力试验机的最大允许示值相对误差和最大允许(重复性)误差。

3、核查方法3.1准备工作3.1.1万能材料试验机、压力试验机期间核查应在稳定的环境条件下进行,除特殊情况外,一般为室内温度。

3.1.2必须保持万能材料试验机、压力试验机的清洁,在核查前要仔细清除万能材料试验机、压力试验机灰尘等,仔细检查万能材料试验机、压力试验机所有零部件的完好,保证万能材料试验机、压力试验机能正常的运行。

3.1.3核查前检查万能材料试验机、压力试验机的电路系统是否正常,在正常情况下通电预热2 小时。

3.1.4根据被核查万能材料试验机、压力试验机的量程范围,选择该仪器常用的一个量程点作为测量点,采用通过国家法定计量校准的标准测力仪对其进行测定,得到标准测力仪测试值在测量点附近即可。

3.2操作步骤3.2.1按照万能材料试验机、压力试验机操作规程,将万能材料试验机、压力试验机调到零位;3.2.2用标准测力仪对该万能材料试验机、压力试验机常用的一个量程点进行测试,得到三个测量值。

分别记录示值,用下列公式分别计算出示值相对误差q i和重复性相对误差b i:示值相对误差q i公式:重复性相对误差b i公式:注:q i---示值相对误差;F i---测量值的平均值;F i---标准测量值;F1、F2、F3---各测点的测量值;F ik---各测量值的总和;F imax---示值中的最大值;F imin---示值中的最小值;分别计算出重复性相对误差,将示值相对误差和重复性相对误差,填入期间核查记录表中。

万能试验机期间核查作业指导书-附表

万能材料试验机期间核查作业指导书1目的为保持对万能材料试验机校准状态的可信度,在其两次校准之间进行核查,以确保万能材料试验机校准状态的置信度。

2参考依据2.1 GB/T228.1-2010 《金属材料室温拉伸试验方法》2.2 CNAS-GL042《测量设备期间核查的方法指南》2.3 JJG139-2014 《拉力、压力和万能试验机检定规程》3适用范围适用于本实验室在用的万能材料试验机。

4核查周期在万能材料试验机两次校准间隔之间开展1次期间核查。

5核查环境环境温度10℃~35℃;相对湿度:≤80%RH。

6标准物质20kg标准砝码。

7核查要求7.1核查项目万能试验机示值重复性和示值相对误差。

7.2技术要求7.3核查方法7.3.1采用的标准砝码必须在校准合格的有效期内或在万能试验机检定完成后立即对标准砝码进行标定,连续测量5次砝码的重量F 1、F 2、F 3、F 4、F 5。

7.3.2 在规定条件下万能试验机的示值相对误差a 由公式(1)确定:()i i F -%100a F F ⨯=.........................(1) 式中:a ──示值相对误差,% F ──测量值的平均值,NF i ──标准砝码重力,N7.3.3 在规定条件下万能试验机的示值重复性相对误差b 由公式(2)确定:()i min max F -%100b F F ⨯=.......................(2) 式中:b ──重复性相对误差,%F max ──示值中的最大值,NF min ──示值中的最小值,NF i ──砝码重力,N7.4 核查结论按照7.3的要求得出的万能试验机示值相对误差a 和示值重复性相对误差b 应该满足7.1中表1要求。

期间核查记录。

万能材料试验机作业指导书

建设工程质量检测站质量管理体系文件JCC12-2021仪器设备期间核查作业指导书发行版本:C/1编制:审核:批准:受控状态:发放编号:持有者:2021-10-10发布2021-10-15实施** 公司颁布一、总则1.1 核查目的:为确保试验机在两次检定之间能够准确正常运转,制定期间核查办法。

1.2 核查次数:在每个检定周期(即两次相邻检定之间)中间进行一次期间核查。

二、核查内容2.1 检查整个机器的油路系统是否漏油、缺油。

2.2 检查上、下压板及上、下钳口是否正常,运行是否自如。

2.3 检查电路是否正常,有无短路、断路等现象。

2.4检查试验机的示值是否正确或在误差范围以内,误差在±1%以内。

三、核查用器具:WE-300A液压万能材料试验机、(同一根、同规格、同牌号)钢筋四、核查方法4.1油路、电路等的核查采用目测法。

4.2启动电源,关闭回油阀,打开送油阀,慢慢加压,观察电路是否正常,以及有无漏油处。

4.3采用一模拟试件,启动上、下压板观察运行是否灵活,以及钳口有无破损,是否能正常夹持试件。

4.4 试验机示值的核查(比对法)4.4.1在同一根、同牌号、同规格钢筋上,截取六根试样备用,试样编号分别为:G1、G2、G3、G4、G5、G6。

4.4.2启动WE-100万能材料试验机电源,缓慢送油,使试验机慢慢向上行走,此时调整零点,再使机器复位。

4.4.3将G1、G2、G3钢筋试样分别夹至WE-100A试验机钳口,慢慢开动机器,按试验操作规程进行试验,直至钢筋试件断裂。

4.4.4在4.4.3操作过程中,分别记下三根钢筋的屈服值和极限强度值,并求出屈服强度的平均值δs1和极限强度平均值δb1。

4.4.5再用WE-300A试验机,重复4.4.2~4.4.4操作,求出G4、G5、G6钢筋的屈服强度的平均值δs2和极限强度平均值δb2。

五、结果评定5.1电路、油路、夹板、钳口等应无短路、断路,油路无漏油,夹板、钳口无损坏且运行自如判为合格,否则应维修。

万能试验机的期间核查作业指导书

万能试验机的期间核查作业指导书1、目的为使仪器设备在两次校准、检定期间,保持校准、检定状态的可信度,保持测量数据的准确可靠,特制订本指导书。

2、范围适用于本公司所有的万能试验机及拉力试验机的期间核查。

3、核查内容试验机测得钢筋试样屈服强度是否在误差范围内。

4、核查环境条件温度 10℃ -35℃,湿度≤ 85%RH5、核查准备5.1启动电源,关闭回油阀,打开送油阀,慢慢加压,观察电路是否正常以及是否有漏油处。

5.2采用一模拟试件,启动上下压板观察是否灵活,以及钳口有无破损,是否能正常夹持试件5.3在同一根钢筋上截取六个试件,按随机的方法分为两组6、核查方法6.1 在试验机检定合格的一周内,对同一根钢筋的两组试件中的一组进行拉伸试验。

6.2 试验员将所得的数据记录,交由质量管理室人员存于仪器设备档案。

另一组试件交由样品管理员封存保管,以备期间核查时使用。

6.3在两次检定周期的中间时期,将封存的另一组钢筋试件在同一台试验机上进行拉伸试验。

6.4试验按下列要求进行6.4.1试验按《金属材料室温拉伸试验方法GB/T228-2011 》进行6.4.2计算屈服强度的受力面积,采用钢筋的公称截面积6.4.3每次试验取其平均值作为本次试验的结果7、结果评定7.1 按式( 7.1)计算中期试验的屈服强度与初期试验的屈服强度的差。

Cc=fc-fz( 7.1)式中: Cc—初期试验的屈服强度与中期试验的屈服强度的差( MPa )fc—初期试验的屈服强度(MPa)fz—中期试验的屈服强度(MPa)7.2 按式( 7.2)计算屈服强度的差Cc 相对于初期试验的屈服强度fc 的百分率KK= Cc/fc*100%( 7.2)7.3 示值评定为试验机两次读数是否一致,K 误差在±1.0%内为合格,否则判为不合格,并进行及时维修,重新检定合格后方可使用。

期间核查记录设名称备型号规格设备编号留样复测法根据各型号的万能试验机,按型号及量程的不同,制备期间核查的钢筋试样,试样应从同一根钢筋上截取 6 段,随机分为 2 组。

试验仪器设备期间核查作业指导书

试验仪器设备期间核查作业指导书.本文介绍了万能材料试验机期间核查作业指导书(钢筋试件法)的适用范围、环境条件、核查范围、核查标准、技术要求、核查方法、核查结果计算和核查结果评价等内容。

适用范围:本核查作业指导书适用于各种类型准确度等级为一级的万能材料试验机。

环境条件:核查环境温度应在10℃~35℃之间,相对湿度应≤80%RH。

核查范围:核查参数为拉力,核查量程为日常检测采用的量程范围。

核查标准:普通热轧带肋钢筋试样。

技术要求:核查限为溯源性变动允许范围±1.0%,钢筋试样应符合相应产品标准要求,试样不得受潮锈蚀,取样方法按照相关的产品和试验方法标准执行,试样的拉伸试验按现行钢筋拉伸试验方法执行。

核查方法:从符合技术要求的钢筋中抽取三根钢筋,按试样截取要求制作试件,每根不少于12个试件作为一批;三根钢筋所制作试件分别为A、B、C三批;每一批随机分为两组,分别为A1、A2、B1、B2、C1、C2六组存放;检测试件的基准平均值,在设备检定后一周内,抽取A1、B1、C1三组进行拉伸试验,记录最大拉力,并分别计算其拉力基准平均值Fjb;两次周期检定之间,根据确认的核查周期,可分次抽取A2、B2、C2组试件进行多次核查拉伸试验,记录最大拉力,并计算拉力核查平均值XXX。

核查结果计算:计算核查平均值与基准平均值之差P,P=(Fhc-Fjb);计算核查限绝对值Δjb,Δjb=Fjb×1%;计算E值E=|P|÷Δjb。

核查结果评价:当E≤1时,核查结论合格。

说明:剩余试件B2、C2可用于继续核查;根据确认的核查周期,可以增减钢筋试件的取样批次;核查周期按设备的使用频繁程度、环境条件和核查结果综合分析确定。

环境条件要求在10℃~35℃,相对湿度不超过80%RH。

核查范围包括压力试验机压力示值,量程为常用量程。

核查标准为简易测力仪。

简易测力仪技术参数包括压力试验筒尺寸为外径150mm,内径120mm,壁厚20mm,高190mm,外侧两块千分表,量程1mm,最小刻度为0.001mm,在压力试验筒两侧对称布置,压力试验筒宜作防锈处理,表面粗糙度Ra<0.4um,材质为45#钢。

万能试验机期间核查

万能试验机期间核查 Document number:NOCG-YUNOO-BUYTT-UU986-1986UT检测一室万能材料试验机期间核查作业指导书一、适用范围本作业指导书适用于对检测一室万能材料试验机进行期间核查。

二、引用标准GB/T228-2002 金属材料 室温拉伸试验方法 三、核查方法1、时间:在万能材料试验机检定后初期和检定有效期中期,核查周期定为检定后每半年进行一次。

2、方法:取同一根钢筋的两组试件按GB/T228-2002 规定的方法进行拉伸试验,对两次的试验所测得的抗拉强度值进行对比,从而判断所核查的万能材料试验机的计量性能是否正常。

四、操作方法1、将一根钢筋两端各去掉1米,剩下的部分按照长450mm-400mm 截取十根作为核查物质,然后取出其中1、3、5、7、9根作为检定初期核查组(1);取出2、4、6、8、10根作为检定有效期中期核查组(2)。

2、在万能材料试验机检定合格的几天内,对核查组(1)的钢筋进行抗拉强度试验。

3、另一组试件抹油封存保管。

4、在两次检定周期的中间时期,将封存的另一核查组钢筋试件在同一台万能材料试验机上进行抗拉强度试验。

5、试验按下列要求进行5.1、试验按GB/T228-2002 《金属材料室温拉伸试验方法》进行; 5.2、计算抗拉强度的受力面积,采用钢筋的公称截面积; 5.3、每次试验取其平均值作为本次试验的结果。

五.期间核查结果1 按下式计算中期试验的抗拉强度与初期试验的抗拉强度的差。

Cc= fc- fz 式中:Cc —中期试验的拉力/抗拉强度与初期试验的拉力/抗拉强度的差(KN/MPa ); fc ——初期试验的拉力/抗拉强度(KN/MPa ); fz ——中期试验的拉力/抗拉强度(KN/MPa )。

2 按下式计算抗拉强度的差Cc 相对于初期试验的抗拉强度fc 的百分率δ。

δ=c c f c ×100% (5.2) 式中:δ ——抗拉强度的差Cc 相对于初期试验的抗拉强度fc 的百分率(精确到%) 六、记录见附表《万能试验机期间核查试验记录》七、结果评定、1、接受准则:当核查结果δ≤1%时,可证明设备技术指标稳定,继续保持。

I级万能材料试验机作业指导书

文件编号:LJZJ-03-406-2010

页次:第1页共1页

I级万能材料试验机期间核查规程

版次:第D版第0次修改

颁布日期:2010年12月01日

1、适用范围

本规程适用于微控机控制试验机期间核查。

2、技术指标

0-2000KN

3、核查程序

1)采用实物对比法,选用相同材质且同批次同炉号的钢筋,若干组。

2)由检测人员与设备保管员对各仪器设备在检定1周内进行测力试验,并由设备保管员记录试验数据Y1,存入期间核查档案中,期间核查时备查。

3)期间核查时,由检测人员与设备保管员进行测力试验,方法参照2进行,将测得的数据Y2与存档的进行比对。定依据

|Y1-Y2|≤

5、核查频次

根据使用频率,微机控制电子式万能试验机在周期内每6个月进行一次期间核查。

6、记录

填写仪器设备期间核查记录。

试验室仪器期间核查作业指导书

2020年度试验室期间核查试验室仪器期间核查作业指导书试验室仪器期间核查作业指导书1、目的对检测用设备在两次检定之间的技术指标进行期间核查以保持设备校准状态的可信度,确保检测结果准确可靠。

2、适用范围本中心主要或重要检测仪器设备、现场检测仪器设备的期间核查。

3、职责3.1质量负责人负责编制年度期间核查计划。

3.2项目负责人具体实施期间核查,检测室负责人负责对核查结果进行确认。

3.3质量监督员负责督促完成期间核查计划。

4、期间核查时机仪器的期间核查时间间隔一般在仪器的检定或校准周期内进行1~2次核查为宜,当出现以下情况应考虑实施期间核查。

4.1因使用环境条件发生变化,如温度、湿度变化较大,有可能影响仪器的准确性;4.2在检测过程中,发现可疑数据,对仪器设备提出怀疑时;4.3遇到重要的检测,如发生重大水质污染事故或委托用户对检测结果有争议时。

5、期间核查方法5.1使用有证标准物质进行核查,标准物质包括各种标准样品,如pH计、电导率仪等采用定值溶液进行核查。

使用标准物质核查时应注意所用的标准物质的量值能够溯源,并且有效。

5.2使用仪器附带设备核查,仪器带有的自动校准系统可以用来核查。

如电子天平自带的标准工作砝码能够自动校准。

5.3仪器设备之间的比对,实验室中有多台相同或类似的仪器设备,可以同另一台相同或更高精度的仪器设备进行比对。

5.4使用不同检测方法进行比对,如溶解氧仪采用碘量法进行比对。

5.5对保留样品量值重新测量,只要保留的样品性能稳定,可以用来作为期间核查的核查标准。

如对无校准源的放射性检测仪器使用特定的样品。

5.6检测标准方法、技术规定中有关要求和方法,可以直接作为期间核查的方法。

5.7期间核查可以参照仪器设备检定规程操作,采用其中需要核查的部分(常用仪器设备检定规程)。

如果没有该类仪器设备的检定规程,还可以参照类似仪器设备的检定规程。

5.8仪器设备使用说明书及产品标准或供应商提供的方法。

5.9对于没有方法来源的仪器设备,可以编制期间核查实施细则。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万能试验机期间核查作业指导书

(一)适用范围

本核查作业指导书适用于量程不大于5000N的电子式万能试验机。

(二)环境条件

1.环境温度10℃~35℃。

2.相对湿度:≤80%RH。

(三)核查范围

1.核查参数:拉力示值;

2.核查量程:量程下限或量程的10%。

注:量程下限用分辨力的倍数确定,1级为分辨力的200倍。

(四)核查标准

核查标准:重物,其质量不小于量程的10%。

(五)技术条件

1.核查限标准为易在试验机上悬挂的恒重物体,且性能稳定;

2.试验机示值最大允许误差±1%;

3.试验及操作按操作说明书。

(六)核查方法

1.将选好的重物悬挂于钳口中心,待示值稳定后读取试验机示值,按以上步骤重复测量3次,取平均值;

2.试验机检定后一周内,按上述步骤进行测量,并计算示值平均值F0;

3.期间核查时,按1规定的步骤进行测量,并计算示值平均值F1。

(七)核查结果计算

试验机示值相对误差Δ0

Δ0=(F1-F0)/F0×100%

Δ0——试验机示值相对误差(%);

F0——检定后一周内测的悬挂重物时试验机示值(N);

F1——核查时测的悬挂重物时试验机示值(N)。

(八)核查结果评价

若试验机示值相对误差-1%≤Δ0≤+1%,则试验机核查合格。

(九)说明

核查周期按设备的使用频繁程度、环境条件和核查结果综合分析确定。

JCZX-TX-JL-39-2 电子式万能试验机期间核查记录表

编号:。