取向硅钢中的第二相抑制剂控制MnS与AlN

无取向硅钢片生产技术要点

无取向硅钢片生产技术要点一、无取向硅钢片生产技术要点首先要求钢水纯净,经真空处理后碳含量降至0.01~0.005%,氧<0.005%,保护浇铸成厚板坯,低温热送,加热到1100~1200℃,保温3~4h,使AlN粗化,若轧机能力强,最好是1050~1100℃加热,防止铸坯中较粗的AlN、MnS析出物再固溶,使热轧及退火后晶粒细化,组分增多,磁性变坏。

终轧温度要高些,以防止晶粒变粗,铁损降低。

对无取向的Si>1.7%的硅钢,由于变形抗力显著提高,导热性降低,并且连铸后柱状晶粗大,产品表面易产生瓦垅状缺陷,铸坯易产生内、外裂纹,故需慢热慢冷,加热温度也可略高一些,达1 200℃。

这更便于热轧而且使终轧温度提高,热轧板晶粒粗化,可改善磁性。

加热到1200℃,Mn S不会固溶,而AlN可能部分固溶,但由于钢中碳含量降低(如<0.01%,至0.004%),可使AlN固溶度明显减小,亦即使固溶温度提高。

则≤1200℃加热仍可使AlN粗化,P15降低。

通常开轧温度1180±20℃,终轧温度850±20℃。

应注意含Si<1.7%或Si<2.5%而C>0.01%的硅钢在约1 000℃时存在明显的α+γ两相区,热轧塑性显著降低,γ相与α相变形抗力之差易引起不均匀变形,使板形不好,易出现裂边,成材率下降。

故应尽量降低碳含量,使热轧精轧基本处于α相区或避开α+γ两相区,C≤0.003%的1.5%Si钢,热轧时由于γ相数量减少,也不裂边。

碳量低,以后退火也不需要脱碳。

二、无取向硅钢片和取向硅钢片的关系:1、二者都是冷轧硅钢片,但含硅量不同。

冷轧无取向硅钢片含硅量0.5%-3.0%,冷轧取向硅钢片含硅量在3.0%以上。

2、生产工艺及性能的不同:无取向硅钢片较取向硅钢片工艺要求相对较低。

无取向硅钢片是将钢坯或连铸坯热轧成厚度约2.3mm带卷。

制造低硅产品时,热轧带卷酸洗后一次冷轧到0.5mm厚。

化学元素对取向硅钢的影响

化学元素会对取向硅钢的性能产生一定的影响,具体是:1、Mn、SMnS是取向硅钢中重要的抑制剂,在完成初次结晶和二次再结晶后,S残留在成品中,对磁性有害的,因此需在纯氢气气氛的高温退火高保温阶段使MnS质点分解,让硫扩散挥发,实现钢质的净化。

2、Al、NAlN是取向硅钢中主要的抑制剂,N除了在炼钢时加入外,还可在脱碳后进行渗氮处理,以增加抑制剂量,使二次再结晶更完善。

N在完成二次再结晶后亦是会使产品产生磁时效的有害元素,需净化去除。

3、CuCu能使Cu2S大量析出,提高了抑制能力。

钢板表面的氧化层中含有CuO会使脱碳效率降低,因此在冷轧前必须把表面的氧化层用化学或机械的方法彻底清除干净。

4、SiSi无抑制作用,但加硅能明显使钢的电阻率增高、涡流损耗降低、磁导率提高。

Si含量的提高,还会使钢板的脆性增大,增加了生产难度。

5、C多元抑制剂中,C含量的提高,可以使得磁感提高,铁损下降,但成品中C过高,会产生磁时效现象。

6、SnSn能增加抑制作用,Sn含量的提高,可以使得磁感提高,铁损下降。

7、NiNi可使二次再结晶稳定,提高磁感,降低铁损,加入Ni还可以弥补因硅含量提高,造成磁感下降的问题。

8、CrCr可细化二次晶粒,从而提高磁感,降低铁损。

9、BB可以作为抑制剂使用。

10、SnSn能使得作为抑制剂的硫化物的析出量增多,加强抑制力,稳定磁性,并提高玻璃膜的质量。

11、TiTiC和TiN可以作为抑制剂使用,但钛的加入量过多,会使AlN析出量减少,降低了磁性。

12、PP可以使抑制剂质点更细小、分布更均匀,提高磁性,但P过多,会使板材的冷脆性降低,增加冷轧难度,应适量。

39 浅谈氮元素在高磁感取向硅钢生产中的作用

浅谈氮元素在高磁感取向硅钢生产中的作用杨佳欣1,2,刘静1(1.武汉科技大学,湖北武汉430081;2.武钢研究院,湖北武汉430080)摘 要:介绍在以AlN 为主要抑制剂的高磁感取向硅钢生产过程中氮元素的作用,以及其在各工序中的形态对二次再结晶和最终成品磁性能的影响。

关键词:抑制剂;高磁感取向硅钢;二次再结晶;磁性中图分类号:T G 113.22+5 文献标识码:B 文章编号:100824371(2007)0520038204E ffect of nitrogen on production process of high magnetic inductiongrain 2oriented silicon steelYAN G Jia 2xin 1,2,L IU Jing 1(1.Wuhan U niversity of Science and Technology ,Wuhan 430081,China ;2.Research &Develop ment Center of WISCO ,Wuhan 430080,China )Abstract :The present article introduces t he effect of nit rogen on t he p roduction process of high magnetic induction grain 2oriented silico n steel using AlN as primary inhibitor and describes t he influence of nit rogen morp hology in each working p rocess on second 2crystallization and magnetic properties of t he finished p roduct s.K ey w ords :inhibitor ;high magnetic induction grain 2oriented silicon steel ;secondary re 2crystallization ;magnetic p roperties作者简介:杨佳欣(1980-),男,湖北随州市人,助理工程师. 冷轧取向硅钢含有3%(质量分数)左右的硅,其最易磁化的结晶方向[100]与轧制方向一致,这使得取向硅钢板在轧制方向上电磁性能良好,因此,取向硅钢主要用作变压器的铁芯材料。

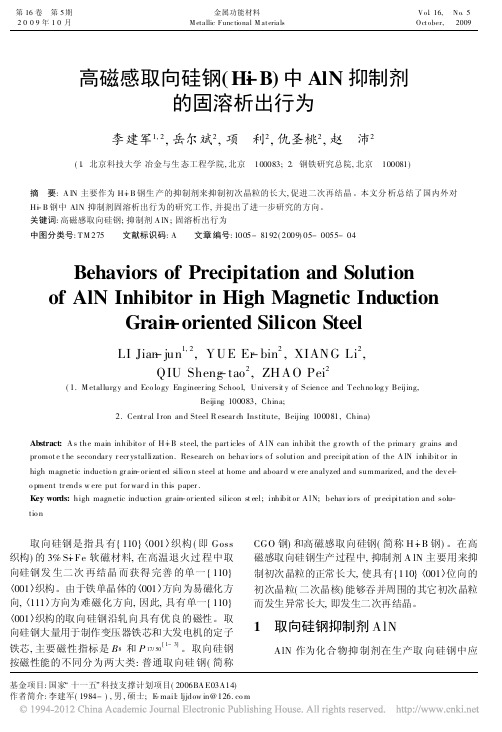

高磁感取向硅钢_Hi_B_中AlN抑制剂的固溶析出行为

表 1 H-i B 钢中析出的三种类型( A、B、C) AlN 质点的析出规律 Table 1 Three types ( A、B、C) of the AlN precipitation in the H-i B steel and their precipitation laws

析出类型 析出温度

( 1. M etallurg y and Eco lo gy Eng ineer ing Schoo l, U niversit y of Science and T echno log y Beijing, Beijing 100083, China;

2. Centr al I ron and Steel R esear ch Institute, Beijing 100081, China)

图 1 AlN 质点的三种类型( A、B、C) Fig1 1 The AlN particles with three types( A、B、C)

作为生产高磁感取向硅钢的抑制剂, 在脱碳退 火和开始二次再结晶的过程中, AlN 使二次晶粒择 优长大, 起到了所谓"调整" 或"控制"二次再结晶织 构的作用, 这一点是 M nS 以及其它抑制剂质点所不 具备的。由于 AlN 质点的 特殊抑制 作用, 使它 和 MnS 配 合 使 用 就 能获 得 成 品 硅 钢 片 高 的 { 110} 30014取向度[ 1] , 因此研究 A lN 质点在生产 取向硅 钢尤其是 H-i B 钢中的固溶和析出 行为, 对于 提高 取向硅钢磁感强度和降低铁损具有重要作用。

酒井知彦等人[ 4] 研究了 H -i B 钢中的 A lN 抑制 剂在全流程中的析出行为, 采用电镜观察等手段发 现基体中析出的 AlN 有 3 种类型, 其析出规律见表 1。B 态 AlN 被认为是在二次再结晶中起重要作用 的析出物。

取向硅钢调研报告.

取向硅钢调研报告简介取向硅钢主要用于制作变压器铁芯和大发电机的定子铁芯,是电力工业发展最为重要的功能材料之一。

取向硅钢组织以高度趋于(110) [001」位向,即高斯方向的晶粒为主要特征,是唯一经过二次再结晶得到的钢铁制品,其生产工艺复杂、制造技术严格,被誉为钢铁材料中的“艺术品”。

取向硅钢按{110}<001>取向度和磁性能不同分为普通取向硅钢(Conventional Grain-oriented Silicon Steel,CGO)和高磁感取向硅钢(High Magnetic Induction Grain-oriented Silicon Steel, Hi-B)两类。

Hi-B 钢与CGO 钢相比,具有铁损低、磁感应强度高、磁致伸缩小等优点,用它制作的变压器产品具有空载损耗低、噪声低、体积小等优点。

近年来,高磁感取向硅钢的产量与使用量逐年增大。

两者在性能上的差异见下表1。

表1 CGO和HiB钢的性能比较取向硅钢生产技术现状目前,世界上主要的取向硅钢生产工艺有4种,分别是高温加热两次冷轧法、高温加热一次冷轧法、低温加热两次冷轧法、低温加热一次冷轧法。

每种工艺的生产流程、工艺特点和优缺点如表2所示。

目前全世界仅有约16家企业可以生产取向硅钢。

主要企业有:日本的新日铁和JFE 、韩国的浦项、美国的AK 和AlleghenyLudlum 、俄罗斯的新利佩茨克(简称NLMK)、德国及在法国的蒂森克虏伯、英国的CogentPower 、巴西的Acestita 、波兰的Stalprodukt S.A.、阿赛诺米塔尔收购的捷克ValcovnyPlechuA.S.、中国的武钢、宝钢等。

目前取向硅钢最先进的生产厂为新日铁,主要生产HiB 取向硅钢; 韩国浦项主要是仿照日本新日铁低温渗氮工艺,全部产品采用低温加热一次冷轧工艺生产,而且绝大部分产品为HiB;德国蒂森克虏伯开发了以Cu2S+AlN为主,并以MnS+Sn为辅作为抑制剂的低温加热一次冷轧法,生产HiB取向硅钢。

抑制剂在取向硅钢生产中具有非常关键的作用

抑制剂在取向硅钢生产中具有非常关键的作用

为了使取向硅钢成品组织获得单一高斯织构并具有优良的磁性能,通常采用细小弥散的第二相质点以及单元素溶质作为抑制剂,通过钉扎作用与晶界偏聚作用,在脱碳退火和最终高温退火升温过程中抑制初次再结晶晶粒的正常长大。

中国钢研科技集团的学者通过热力学计算与模拟试验研究了含钒钛取向硅钢中氮化物析出相的析出规律与析出行为,并探讨了含钒钛元素的氮化物析出相作为薄板坯连铸连轧流程制备取向硅钢中辅助抑制剂的可行性。

研究表明,在所冶炼的含钒钛取向硅钢的成分范围内,TiN在钢液凝固末期便具备析出的热力学条件,而AlN与VN只可能在凝固后的α+γ或α+Fe3C两相区内析出。

含钒钛取向硅钢中氮化物析出相以成分复杂的复合析出相为主,且随着钒钛加入量的增加,钢中抑制剂析出相总的分布密度由于含钒钛元素的氮化物析出相的增加而明显提高,使抑制剂抑制初次再结晶晶粒正常长大的能力得以加强,最终成品的磁感应强度值B8由1.898T。

同时,加入不高于0.007%的Ti与不高于0.005%的V不会影响中间脱碳退火工序的脱碳效果以及高温退火净化阶段硫"氮的脱除效果,其形成的含钒钛元素的纳米级氮化物析出相适合作为薄板坯连铸连轧流程制备取向硅钢的辅助抑制剂。

Nb含量对取向硅钢第二相粒子和性能的影响

含量对取向硅钢组织、织构、力学性能及磁性能的

影响,以期为工业化生产低成本、高品质低温取向

硅钢提供参考。

1 实验材料与方法

本研究共设计了 3 种不同 Nb 含量 的 取 向 硅

钢,冶炼均在 100kg 真 空 感 应 炉 中 进 行,得 到 各

有抑制剂体系,探索新的低温生产工艺,成为当今

取向硅钢生产需要解决的重要课题之一。

二 次再结晶获得锋锐的Go

s

s织构{

110}<001> ,

研究显示,

Nb 作为强 C、

N 化物形成元素,适

量 Nb 能与钢铁中 C、

N 元 素 形 成 细 小 Nb(

C,

N)

向硅钢制备中发挥着重要作用。这些抑制剂不仅

的板坯再加热温 度,从 而 提 高 取 向 硅 钢 板 成 品 率

铸坯再加热过程中难以完全固溶,不能得到细小、

弥散 分 布 的 抑 制 剂。 对 于 含 0.

045%Nb 的 取 向

硅钢,当板坯再加热 温 度 为 1220 ℃ 时,高 温 退 火

后能 够 发 生 完 善 的 二 次 再 结 晶,对 应 的 B800 =

1.

88T,

P1.

31 W/kg

7/50 =1.

通讯作者:朱诚意 (

1971

-),女,武汉科技大学教授,博士生导师 .E-ma

i

l:

zhchyhs

t.

edu.

cn

y@wus

322

武

汉

科

技

大

学

学

2021 年第 5 期

报

温度显著提高,

高磁感取向硅钢中的抑制剂

第18卷第11期 2008年11月 中国冶金China Metallurgy Vol.18,No.11November 2008高磁感取向硅钢中的抑制剂张 颖, 傅耘力, 汪汝武, 吴开明(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉430081)摘 要:结合高磁感取向硅钢的生产工艺和技术发展趋势,对板坯高温、中温和低温加热工艺中的抑制剂进行了论述和分析。

MnS 和AlN 是高温加热工艺的主要抑制剂。

对于中温加热工艺则主要利用AlN 为主要抑制剂,Cu 2S 和MnS 作为辅助抑制剂。

低温板坯加热工艺中所采用的抑制剂主要为AlN ,其工艺手段就是在发生二次再结晶之前进行渗氮处理。

Nb (C ,N )有可能成为低温板坯加热工艺一种新型抑制剂。

关键词:取向硅钢;高磁感;抑制剂;低温加热中图分类号:TF764 文献标识码:A 文章编号:100629356(2008)1120004205I nhibitors in H igh M agnetic I ndu ction G rain 2Oriented Silicon SteelZHAN G Y ing , FU Yun 2li , WAN G Ru 2wu , WU Kai 2ming(Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education ,Department of Applied Physics ,Wuhan University of Science and Technology ,Wuhan 430081,Hubei ,China )Abstract :The comments and discussion on inhibitors in the process of slab reheating with high ,moderate and low temperatures were conducted in consideration of production technology and the trends in development of high mag 2netic induction grain 2oriented silicon steels.MnS and AlN are the main inhibitors for the high reheating temperature process.While AlN is the main inhibitor and MnS and Cu 2S being supplementary inhibitors for the moderate rehea 2ting temperature process.AlN is considered to be the main inhibitor for low reheating temperature process ,in which a limited nitrogen amount is necessary to be diff used into the strip to obtain aluminum nitride before secondary re 2crystallization.Nb (C ,N )is likely to become a new kind of inhibitor for the low reheating temperature process.K ey w ords :grain 2oriented silicon steel ;high magnetic induction ;inhibitor ;low temperature reheating基金项目:湖北省自然科学基金计划青年杰出人才资助项目(2006ABB037)作者简介:张 颖(19802)女,硕士生; E 2m ail :2001zhangying @ ; 修订日期:2008205221 取向硅钢主要用作制造变压器和电抗器。

取向硅钢中的第二相抑制剂控制MnS与AlN

少、成品线晶减少

抑制剂控制的优势

快速凝固和较低的成分偏析有 助于MnS和AlN的尺寸减小以及 均匀分布

TSCR流程抑制剂控制案例—意大利AST

意大利AST公司采用CSP工艺生产的普通取向硅钢和高磁感 取向硅钢磁性分别达到新日铁Z8和Z6H的典型值。其生产工艺 特点是:在成分上,原始酸溶铝含量高于传统的取向硅钢,而原 始碳含量小于300ppm,碳含量可以低至15ppm~100ppm。

可加Bi(0.005~0.01%)等低熔点元素。

(2)热轧最后3道次的总压下率>40%,最后1道次的压下 率>20%。

典型低温加热抑制剂控制案例—新日铁

(3)经常化后采用一次冷轧法(压下率80%~90%), 冷轧过程中进行时效处理。 (4)进行脱碳退火+渗氮处理(含NH3 的H2+N2 的混合 气),脱碳退火初次再结晶的平均尺寸d=18~30μm。 (5)采用一次冷轧法可生产厚0.18~0.50mm的产品, AlN的抑制作用比普通Hi-B钢中AlN更强,二次再结晶发 展更稳定,适用于制造节能变压器。

热轧制度 γ2,% 1 25 20 14 12 γ3,% γ6,% γ7,% 脱碳退 磁性能 B8,T 1.89

火工艺

不渗氮

P1.7,W/k

g 1.10

2

3 20 4 15 8 7

渗氮

不渗氮 渗氮

1.93

1.50 1.74

0.98

1.90 1.68

5、钢铁研究总院连铸 中心在薄板坯流程抑 制剂控制方面的研究

(5)产品轧向磁性较低,但横向磁性有所提高,而且

冲片性能好,主要用于制作EI型变压器、镇流器、大型

发电机和T型小电机。

高牌号取向硅钢生产现状及发展

降低磁滞 1.净化钢质,减少成品中的夹杂物及内应力,表面平滑化 损耗 2.提高取向度

国家硅钢工程技术研究中心

7.取向硅钢未来发展方向

◆ 铁损降低目标

国家硅钢工程技术研究中心

7.取向硅钢未来发展方向

◆ 提高磁感值方面

提高取向度 快速加热

使磁感值B800达到1.96T以上 现阶段有必要对高牌号产品的磁感值B800≥1.92T作为推荐 标准,以进一步提高我国的产品质量水平。 ★ B800≥1.94T产品开发

高牌号取向硅钢生产现状及发展

国家硅钢工程技术研究中心(武钢) 2011年9月 哈尔滨

国家硅钢工程技术研究中心

目录

➢ 取向硅钢产品分类及生产技术 ➢ 国内外高磁感取向硅钢产量及预测 ➢ 高磁感取向硅钢产品进步及现有牌号 ➢ 高磁感取向硅钢产品应用 ➢ 国内高磁感取向硅钢生产技术 ➢ 高磁感取向硅钢生产质量改进方向 ➢ 高磁感取向硅钢未来发展方向

目前世界上较大的取向硅钢生产厂家共有12家,总产能约

260万吨。其中,国外9家,总产能约203万吨,高磁感产品的比

例约50%。

序号 国

企业

产地

产能 (万吨/年)

备注

外

1

新利佩茨克钢铁(NLMK)

俄罗斯

37

以CGO为主

取

2

AK Steel

美国

30

以CGO为主

向

3

蒂森克虏伯(TKES)

德 国、法 国

25

现阶段国内变压器厂家正在逐步加大使用0.27mm和0.23mm高磁 感取向硅钢产品,在十二五末将成为电力变压器主要铁芯原料

★ 开发0.18mm及更薄规格低铁损高磁感取向电工钢

2.提高Si含量

硅钢基础知识

硅钢带的生产1903 年美国和德国首先生产了热轧硅钢。

美国阿姆柯钢公司于 1935 年开始生产冷轧取向硅钢,20 世纪 40 年代初生产无取向硅钢。

50 年代主要工业发达国家陆续引进阿姆柯技术专利。

70 年代前,世界约 80%取向硅钢都按此专利生产。

1968 年日本新日铁正式生产高磁感取向硅钢(Hi-B 钢)。

从 1971 年开始,美国等 6 个国家引进了日本 Hi—B 钢专利。

从 1968 年开始,日本在冷轧电工钢产品质量、制造技术和装备、开发新产品和新技术、科研和测试技术各方面都远超过美国,处于领先地位。

我国太原钢铁(集团)公司于 1954 年首先生产热轧硅钢。

1957 年钢铁研究总院研制成功冷轧取向硅钢,到 1973 年已掌握阿姆柯技术专利要点。

1974 年武汉钢铁(集团)公司从日本新日铁引进冷轧硅钢制造装备和专利,1979 年正式生产 11 个牌号的冷轧取向及无取向硅钢。

4.1电工钢的分类及性能4.1.1电工钢的分类电工钢按其成分分为低碳低硅(碳含量很低,硅的质量分数小于 0.5%)电工钢和硅钢两类;按最终加工成形的方法分为热轧硅钢和冷轧硅钢两大类;按其磁各向异性分为取向电工钢和无取向电工钢。

热轧硅钢板均系无取向硅钢,硅钢的磁各向异性是在冷轧后通过二次再结晶过程发展而成的,因此只有冷轧电工钢才有取向与无取向之分。

由于产品的用途不同对磁各向异性的要求不同。

在旋转状态下工作的电机要求电工钢磁各向同性,用无取向电工钢制造;变压器在静止状态下工作,要求沿一个方向磁化(轧制方向),用冷轧取向硅钢制造,因此取向硅钢又称变压器钢。

我国电工用热轧硅钢薄板的国家标准号为 GB5212—85;从 20 世纪 60 年代开始,主要工业发达国家陆续停止了热轧硅钢板的生产。

我国冷轧晶粒取向、无取向磁性钢带(片)的国家标准号为 GB2521—1996。

标准中的牌号表示方法为:以字母 W 表示无取向钢带(片);以字母 Q 表示取向钢带(片);以字母 G 表示取向钢中的高磁感材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

少、成品线晶减少

抑制剂控制的优势

快速凝固和较低的成分偏析有 助于MnS和AlN的尺寸减小以及 均匀分布

TSCR流程抑制剂控制案例—意大利AST

意大利AST公司采用CSP工艺生产的普通取向硅钢和高磁感 取向硅钢磁性分别达到新日铁Z8和Z6H的典型值。其生产工艺 特点是:在成分上,原始酸溶铝含量高于传统的取向硅钢,而原 始碳含量小于300ppm,碳含量可以低至15ppm~100ppm。

可加Bi(0.005~0.01%)等低熔点元素。

(2)热轧最后3道次的总压下率>40%,最后1道次的压下 率>20%。

典型低温加热抑制剂控制案例—新日铁

(3)经常化后采用一次冷轧法(压下率80%~90%), 冷轧过程中进行时效处理。 (4)进行脱碳退火+渗氮处理(含NH3 的H2+N2 的混合 气),脱碳退火初次再结晶的平均尺寸d=18~30μm。 (5)采用一次冷轧法可生产厚0.18~0.50mm的产品, AlN的抑制作用比普通Hi-B钢中AlN更强,二次再结晶发 展更稳定,适用于制造节能变压器。

Cu2S+AlN

均较高,同时也添加Ni和Cr。 (2)省略热轧板常化工艺,采用两次冷轧法,一次冷 轧后进行脱碳退火,二次冷轧后进行回复退火。

1250~1320℃

(1)铸坯成分及工艺与俄罗斯相近,Cu和Mn的含量

典型低温加热抑制剂控制案例—浦项(Hi-B)

Cu2S+AlN+B 1050~1250℃

(1)添加B元素,可形成BN抑制剂。 (2)热轧板经900℃~1500℃常化后进行一次冷轧(压 下率为84~90%),冷轧板厚度为0.23mm~0.35mm。 (3)进行脱碳退火+渗氮处理,进一步加强抑制剂。

编 号 A B C Si/wt% 3.15 3.20 3.20 C/ppm 20 100 250 Mn/wt% 0.10 0.13 0.09

化学成分

Cu/wt% 0.17 0.18 0.10 S/ppm 80 70 60 Al/ppm 300 260 320 N/ppm 40 90 80

成品磁性

/W· (kg)-1 1.09 1.23 1.03

典型低温加热抑制剂控制案例—俄罗斯

Cu2S为主、AlN为辅

新利佩茨克厂还添加了Ni和Cr。 (2)采用二次冷轧法。 (3)中间退火时进行脱碳,第二次冷轧后在550~600℃ 进行回复退火。

1250~1280℃

(1)铸坯中Cu(~0.5%)和Mn的含量均较高,而且

典型低温加热抑制剂控制案例—浦项(CGO)

P17

B8

/T

1.88 1.85 1.89

TSCR流程抑制剂控制案例—意大利AST

薄板坯工艺生产取向硅钢的工艺参数

铸速/ 坯厚 凝固时 /mm (m•min-1) 间/s 结晶器频率 /r•min-1 结晶器 振幅 /mm 3 均热 制度 热轧制度

50

4.8 冷轧制度

60

260 脱碳退火制度

2 2

体积分数/%

分布密度×10

13

/个/cm

3

尺寸/nm

TSCR流程抑制剂控制案例—Hi-B

弥散态

50

AlN析出粒子数量

聚集态

40 30 20 10 0

D = 42nm

0~10 10~20 20~30 30~40 40~50 50~60 60~70 70~80

>80

碎裂态

AlN析出粒子直径,nm

TSCR流程中AlN的析出规律—Hi-B

80 70 60 50 40 30 20

AlN中的N含量,ppm

均热

热轧

常化

脱碳退火

钢中辅助抑制剂的析出特征—Hi-B

D = 50nm

Cu2S

Cu2S AlN

钢中夹杂物

粗大Al2O3夹杂

含Al、Si和Ti的大 型氧化物复合夹杂

大型氧化物与硫 化物复合夹杂

热轧板组织与织构—Hi-B

脱 碳 层 过 渡 层 全铁素体 20~30μm

3、典型低温加热 抑制剂控制案例

典型低温加热抑制剂控制案例—新日铁

AlN+Sn

1150~1250℃

( 1 ) 钢 的 成 分 ( wt% ) 为 Cr : 0.15~0.20 、 B : 0.003~0.004或Sn:0.05~ 0.10。C含量不变时,Si可提高到 3.5 ~ 4%,同时,控制 w(Al) / w(Si) ≥ 0.008,另外为提高B8

(5)产品轧向磁性较低,但横向磁性有所提高,而且

冲片性能好,主要用于制作EI型变压器、镇流器、大型

发电机和T型小电机。

4 、 薄 板 坯 ( TSCR ) 流程抑制剂控制案例

薄板坯流程生产取向硅钢的技术优势

流程的优势

厚度精度、板形控制、超薄( ≤0.23mm)取向硅钢生产以及低 成本等优势。

组织控制的优势

二次晶粒长大与抑制剂的抑制能力

( K Z / )

( K / R)

( / Rcr )

P ( / Rcr ) ( K / R) ( K Z / )

二次晶粒长大与抑制剂的抑制能力

由于二次晶粒尺寸远大于初次晶粒,所以第二项可以忽略不 计,因此二次晶粒是否发生异常长大可以由下式来判断:

薄板坯流程生产取向硅钢的实验室试制

前 工 序

冶炼和浇注 均热 热轧 冷却 卷取

后 工 序

TSCR流程抑制剂控制案例—CGO

60nm

100nm

a. Cu2S的聚集 b. Cu2S的弥散分布 析出物Cu2S的分布情况

TSCR流程抑制剂控制案例—CGO

90 80 70 60 50 40 30 20 10 15 12 9 6 3 0 0.18 0.15 0.12 0.09 0.06 0.03 0.00 0 1

热轧制度 γ2,% 1 25 20 14 12 γ3,% γ6,% γ7,% 脱碳退 磁性能 B8,T 1.89

火工艺

不渗氮

P1.7,W/k

g 1.10

2

3 20 4 15 8 7

渗氮

不渗氮 渗氮

1.93

1.50 1.74

0.98

1.90 1.68

5、钢铁研究总院连铸 中心在薄板坯流程抑 制剂控制方面的研究

火(或经30s渗氮),高温退火后,磁性能较好,不经渗氮处理 磁感B8达1.89T,经渗氮处理后B8增至1.93T。

C 0.047 Si 3.15 Mn 0.154 S 0.006 Al 0.030 Cu 0.22 Cr 0.06 N 0.008

TSCR流程抑制剂控制案例—Thyssen

热轧制度对成品磁性能的影响

典型低温加热抑制剂控制案例—Thyssen

Cu2S+AlN 1260~1280℃

(1)可加Sn<0.15%,w(Mn)×w(Cu)/ w(S)=0.1~0.4。 (2)高温常化 + 一次大压下率冷轧工艺,并采用冷轧 时效。 (3)最终退火在<10%H2+%N2中缓缓升温,防止Cu2S 过早分解。

典型低温加热抑制剂控制案例—JFE

板厚,钢板离开 20min 最后机架后保持 7s后进行冷却 高温退火制度

在75%H2+25%N2气氛中快速升温 一次冷轧,第3、4 870℃×60s, PH O / PH =0.5; 至650℃,然后,以30℃/h的速率 道 轧 制 温 度 为 900℃×10s, PH O / PH =0.03; 加 热 至 1200℃ , 在 100%H2 中 210℃ 气氛:75%H2+25%N2 1200℃×20h

度,再使其细小弥散析出;

(2)“后天抑制剂方法” ,即渗氮工艺,将板坯在低温条件下 (1100℃~1200℃)再加热,后工序实施氮化处理,以补充抑 制正常晶粒长大的抑制剂,弥补抑制力不足的问题。

取向硅钢抑制剂形成分类

抑制剂形成 板坯再加热温度 主要抑制剂 MnS 先天抑制剂法 较高(>1300℃) AlN, MnS MnSe, ( Sb) 后天抑制剂法 较低(1100℃~1200℃) AlN (渗氮) 终轧压下量 小(50%) 大(>85%) 小(65%) 大(>85%) 备注 阿姆科 新日铁 川崎 新日铁 CGO Hi-B Hi-B Hi-B

2 3 4 5 6 7 8 9 取向电工钢不同工序样品 1-连铸坯;2-均热后铸坯;3-热轧板;4-一次冷轧板;

经过均热、热轧、中 间退火和脱碳退火过程, Cu2S 尺 寸 及 数 量 不 断 增 加,最终形成了尺寸约为 24nm 、 体 积 分 数 约 为 0.158% 的 抑 制 剂 , 与 传 统 工 艺 相 比 , 钢 中 Cu2S 抑制剂更为细小,其对初 次晶粒长大的抑制能力更 强,高温退火过程二次再 结晶更稳定。

硅钢中的第二相

第三讲:取向硅钢中抑制剂的控制

肖丽俊 连铸技术国家工程研究中心 2011年12月16日

内 容

1、二次晶粒长大与抑制剂的抑制能力 2、抑制剂控制与形成技术

3、典型低温加热抑制剂控制案例

4、薄板坯流程抑制剂控制案例 5、连铸中心在薄板坯流程抑制剂控制方面 的研究

1、二次晶粒长大与 抑制剂的抑制能力

( / Rcr ) ( K Z / ) 0

其中: ( / Rcr ) 为驱动力项, ( K Z / ) 为钉扎力项,其中Z 主要与温度有关,随温度升高,由于抑制剂固溶、Ostwald长大 以及界面化学反应而发生形态变化,其所产生钉扎力(二次晶粒 长大的阻力)也逐渐减小,当小于由初次晶粒产生的驱动力时, 即开始发生二次晶粒长大现象。

二次再结晶晶粒的异常长大

抑制能力对二次晶粒的取向度影响

钉扎力

驱 动 力 与 钉 扎 力

二次晶粒 开始长大 位向偏离在理想的(110)[001]位 向晶界上的抑制剂最易发生 固溶和长大,当退火温度刚 超过二次再结晶临界温度时 ,只有理想的(110)[001]位 向晶粒能发生选择性长大, 随温度的继续升高,与理想 (110)[001]位向偏离的晶粒 如与理想Goss位向成12°的 {110}<115>等也可进行择优长 大,但取向度变坏。