套筒石灰竖窑工艺介绍

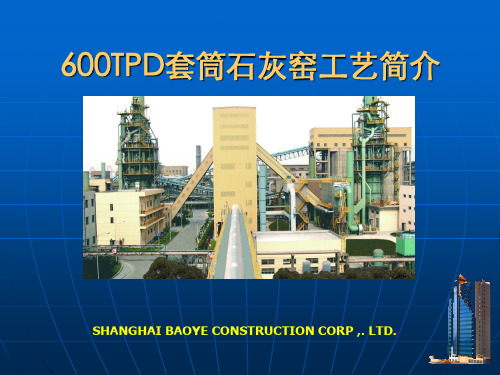

600TPD套筒石灰窑工艺简介

料

a.上料导轨为焊接H型钢 导轨,带防侧摆装置;

导

b.上料小车容积为3m3,额 轨

定载重2.5t;

c.配限位:下极限\翻转 极限。

下 极 限 设 置

翻转极限

石 料 路 由

功能说明:

a.均匀一致布料,防止

布

料面差异过大;

料

b.双液压马达驱动,保 证平稳;

装

c.定点卸料。

置

布 料 器 剖 面 图

旋转布料器

用

户 功 a.根能据说窑明的:工况进行燃气入窑流点量

的调节 b33.支% 进管上均烧匀嘴 分配燃67气% 的进下流烧量嘴比 c.实时监控燃气热值,进行入窑流

量的调节

煤 气 调 压 站

(3)、冷却风系统

主要设备: a.冷却风机(2台) b.管道、阀门(如图)

功能说明: a.冷却风机(工频),一用一备、互为备用 b.分两路冷却,最终点为上下内套筒

b.防雨作用。

窑顶结构: a.窑顶结构圆形密闭框架结构, 结构形式相对其他部位比较复 杂。

b.主要为支撑上内套筒,

窑 顶

上部窑体结构

平台(从下至上) 出灰平台 下烧嘴平台 上烧嘴平台 热交换器平台 窑顶平台 热交换器顶部平台

窑本体楼梯及平台

②、上、下内套筒

上 内 套 筒

下

内

套

功能说明:

筒

a.形成并流、逆流煅

600TPD套筒石灰窑工艺简介

组成:

①、窑壳及附属结构 ②、上、下内套筒 ③、燃烧设备

①、窑壳及附属件

石灰卸料槽

下 部 窑 体 底 座

下部窑体结构

石灰导料板

下

部

下

窑

内

石灰竖窑的工艺流程

石灰竖窑的工艺流程

石灰竖窑是一种传统的石灰生产方法,其工艺流程主要包括以下几个步骤:

1. 原料准备:将石灰石或石灰岩等石灰矿石经过破碎、研磨等处理,制成一定粒度的石灰石粉。

2. 下料装窑:将准备好的石灰石粉通过输送装置送入竖窑内,形成一定的料层。

3. 煅烧石灰:点燃竖窑下部的燃料,通过燃烧产生的高温将石灰石进行煅烧,使其分解生成生石灰。

4. 生石灰冷却:生石灰生成后,通过排烟筒排出炉内烟尘,然后经过冷却器等装置进行冷却,使其达到适宜的温度。

5. 石灰粉碾磨:经过冷却的生石灰通过研磨机械进行碾磨,制成石灰粉。

以上就是石灰竖窑的主要工艺流程,这种传统的石灰生产方法已经逐渐被新型石灰生产设备所替代,但在一些地区仍然有人继续使用这种方法进行石灰生产。

套筒窑生产工艺

二、活性石灰煅烧过程 机理分析

生石灰的灼减

一般是指石灰在1000℃左右所失去的重量。石

灰灼减一是由于石灰未烧透,二是由于石灰在大气

中吸收了水分和CO2。

由于煅烧石灰的原料通常含有以二氧化钙为主的杂质,使 煅烧后石灰的组成中有游离氧化钙和结合氧化钙,游离氧 化钙中又分活性氧化钙和非活性氧化钙。

套筒窑同时又是负压生产,一是有利于环保;二容易操作;

三能随时查看石灰窑运行状况,利于检修等优点。

2、生石灰生产的目的与意义:

活性石灰是在炼钢造渣中性能活泼、反应能力强、 熔解能力高的优质材料。其主要特点是:体积密度小、 氧化钙矿物结晶细小、比表面积大、气孔率及活性度

高、残余CO2及有害杂质P、S低等特性。

石灰石中杂质的影响 原料石灰石的杂质其主要来源是天然石灰石自身含有的 杂质和矿体中夹杂带入的泥沙。杂质的主要成分为酸性 氧化物如:SiO2、Al2O3、Fe2O3等,这些酸性氧化物在 900℃即可与生石灰进行次生反应,石灰石在煅烧炉内

发生的反应有:

主反应:CaCO3 ⇋ CaO+CO2↑ 次生反应: 2CaO+SiO2→2CaO·SiO2(硅酸二钙) 3CaO+2SiO2→3CaO·2SiO2(二硅酸三钙) 3CaO+Al2O3→3CaO·Al2O3(铝酸三钙) CaO+Fe2O3→ CaO·Fe2O3(铁酸钙)

0.48 0.55 0.71 0.22

2.30 4.30 7.30 12.20

340 316 302 266

2.0

3.0 4.0

85.19

80.11 78.99

0.010

0.010 0.008

0.28

套筒式竖窑

焙烧石灰用套筒式竖窑1、套筒式竖窑焙烧的特点在各种竖窑中,焙烧的物料与燃烧气流存在两种流动换热方式,即燃烧气流与物料同向流动的并流(又称顺流)方式和燃烧气流与物料流动反向相反的逆流方式。

理论和实践证明,在活性石灰焙烧中,顺流换热、焙烧要优于逆流换热焙烧,其焙烧物料受热均勾,石灰活性度高,产品质量好;而逆流具有换热热效率高的特点。

套筒式竖窑通过其比较复杂的结构,使用了并流和逆流两种方式换热、培烧。

从结构上看,套筒式竖窑由窑外壳和内套筒组成,从上至下大致可分为四个区域,即石灰石预热带、上、下燃烧室之间逆流焙烧带、下燃烧室下部并流焙烧带和石灰冷却带,物料与气流就在内、外壳体之间流动。

在物料流动方向上,窑顶的横梁、上拱桥、下拱桥和出料门四部分结构,上下两两之间成60。

角交错分布,实现了物料在向下流动的过程中的自动再次分布,保证了不同粒度的物料在窑体内均能均匀受热焙烧。

物料在环形空间内自上而下,进行四次布料。

套筒式竖窑另一个结构特点是有独立的燃烧室,燃烧室沿圆周方向均匀布置,位于每个拱桥下面:燃料在燃烧室内充分燃烧后,均匀和稳定的高温气流进人物料层,避免火焰直接与物料接触,燃料变化对套筒式竖窑影响相对较小。

从气固流动方向来看,套筒式竖窑属于并流焙烧石灰窑。

利用从喷射管内喷出的高速流动热空气,在下燃烧室处产生低压区,使从下烧嘴进人的燃料和助燃空气与窑内的物料在下燃烧室下部同方向流动并与之反应,形成并流焙烧带。

在并流焙烧区域内,石灰石原料充分与高温气体接^!,反应生成石灰产品。

通过控制循环气体的温度,使焙烧过程得到控制并充分利用热量3套筒式竖窑内的循环气体是指从下烧嘴进人的燃料和助燃空气,在下燃烧室下部的并流焙烧带与石灰石原料充分反应后,与从窑底冷却带进人的冷却空气一起进人到下内套筒上段内,然后经过上拱桥内的循环气体通道管流入喷射器,与喷射管内的热空气混合后一起再次喷射进人下燃烧室。

循环气体的产生,在窑内形成了并流焙烧带;同时循环气体也使窑内的热量得到了充分的利用,降低了石灰产品的热耗。

套筒式竖窑工艺特点及其相关工艺配置[1]

![套筒式竖窑工艺特点及其相关工艺配置[1]](https://img.taocdn.com/s3/m/b6a1546c1eb91a37f1115ce6.png)

套筒式竖窑工艺特点及其相关工艺配置罗 琨(武钢设计研究院湖北武汉430080)摘 要 重点介绍了套筒式竖窑生产活性石灰的工艺特点及相关工艺配置,简要分析比较了几种活性石灰窑的优缺点,阐述了套筒式竖窑的应用条件。

关键词 套筒式竖窑 工艺 应用PR OCESS CHARACTERISTICS AN D ARRANGEMENT OF BECKENBACHANNU LAR SHAFT KI L NLuo K un(Design &Research Institute of WISC O Hubei Wuhan 430080)Abstract The present paper describes the process characteristics and arrangement of the BASK kiln ,briefly analyzes and com pares the advantages and disadvantages of several active lime shaft kilns and eluciates the prerequisite for application of the BASK kiln.K eyw ords BASK kiln process application罗 琨,女,工程师收稿日期:2001-07-191 前 言套筒式竖窑又名环形窑,起源于德国肯巴赫・威尔曼司特勒公司(BECKE NBACH W ARMESTE LLE G M BH ),世界上已有300余座套筒式竖窑投入使用。

欧洲和日本用这种窑型较为普遍。

近几年来,我国也逐渐引入这种窑型,先后有5座套筒式竖窑在梅钢、马钢、本钢等大型钢铁企业应用。

实践表明,套筒式竖窑设备简单,操作和维修方便,工作环境较好,产品质量优良,是一种很有发展前景的新型窑型。

2 套筒式竖窑的基本结构套筒式竖窑主要由窑体、上料装置、出料装置、燃烧室、换热器、喷射器以及风机系统等构成(见图1)。

套筒石灰窑的工作原理

套筒石灰窑的工作原理

套筒石灰窑的工作原理如下:

1. 堆石:首先,在石灰窑内底部堆放一定数量的石灰石。

石灰石是一种含有高浓度钙的矿石,通常以大块或小块的形式出现。

2. 点火:在石灰石坑中点火,引燃燃料来提供热量。

燃料可以是煤、柴油、天然气等,用于将石灰石堆中的石灰石加热。

3. 加热:燃烧的燃料产生高温火焰,使石灰石受热。

随着燃料燃烧,火焰会沿着石灰石的堆顶和堆体侧面运动。

石灰石受热后,其中的钙碳酸盐会分解产生氧化钙(生石灰)和二氧化碳,这个过程称为石灰石的煅烧。

4. 煅烧:煅烧过程中释放的二氧化碳通过窑顶的烟囱排出,剩下的氧化钙称为生石灰。

生石灰是一种白色的粉末,可以用于建筑材料、工业和农业等领域。

5. 熄火:当石灰石完全煅烧后,关闭燃料供应并停止点火。

冷却后,从石灰窑中取出生石灰,并进行包装和销售。

套筒石灰窑通过燃烧燃料提供高温,使石灰石经过煅烧反应分解成氧化钙和二氧化碳。

这一过程中,产生的二氧化碳被排出,而氧化钙作为产品生石灰被收集。

这种生产方式可实现连续进行,提高效率并减少能源消耗。

石灰竖炉(石灰立窑)工艺流程

【河南中材水泥设备制造网】石灰竖炉(又名石灰立窑、石灰回转窑),主要包括炉壁和设在炉壁上的烧嘴,在竖炉的中央植入一个柱状炉芯,炉芯和炉壁之间有环形间隙。

【关键词】石灰竖炉,石灰立窑,石灰回转窑,工艺流程一、石灰竖炉工艺概述装载机将合格的原燃料分别装入石灰石仓和煤炭仓,然后通过输送皮带运至混配料仓。

原燃料按设定值用电子秤准确称量,通过振动绘料机均匀给料后进行混匀,然后由提升料车把混合料运至炉顶受料斗,通过炉顶蜗壳式布料器完成炉内布料。

炉料靠自重缓慢向下运动,相继通过予热带、锻烧带、冷却带。

炉料在下降过程中,与炽热的上升煤气流进行着复杂的热交换,并伴随着石灰石的分解和生石灰的晶粒的发育成长过程。

当全过程完成时,也被助燃空气冷却降温至4 0 -- 6 0℃,然后由卸料机在不漏气的情况下卸至炉外成品皮带上。

由多斗提升机将石灰运至成品料仓。

如果需要筛分,先进行筛分后装入块灰仓和粉灰仓。

2..工艺特点(1) 自动称量、均匀配料对入炉石灰石和煤炭准确称量和合理配比是石灰竖炉优质锻烧和节能降耗的关键环节之一。

(2)均匀给料、旋转布料炉顶加料系统由受料斗、传动和旋转布料器组成。

由料车向旋转布料器均匀而定量给料,促使物料在入炉前进一步混合。

旋转布料器是圆周式定点布料,可自动也可手动定点布料,炉内断面上石灰石和煤炭呈"点、网"状分布,料面呈"M"形状,从而使炉内气流分布均匀,对锻烧带稳定起到了关键性的作用。

(3)合理供风、密封出灰该部分由离心风机、风帽、卸灰机组成。

风机按要求定量供风。

风帽则是我们自行设计,风帽保证炉内供风均匀,有效地抑制了竖炉的偏烧和过烧现象。

卸灰机可使园周各处排料均匀,保证料柱均匀平稳下降和料柱异常时的及时排除,既保证了炉内气流稳定和防止炉气外泄,又提高了现场环境。

(4)自动控制,安全可靠该石灰炉系统采用了自动控制技术。

在布料、混配、供风和卸灰等关键设备上使用了以确保各个关键设备的安全运行。

立式套筒石灰窑施工技术

立式套筒石灰窑施工技术摘要:套筒石灰窑是石灰窑当中的一种,相比较传统的石灰窑而言,其石灰的煅烧主要在环形空间之内,在气流的分布上更加的均匀,此外,窑内也没有安置冷却装置,因此,发生故障的概率相对来说比较低,比较容易维护。

本文从介绍套筒式石灰窑壳制作和安装工艺、配套装置的安装和相关管道设备的安装工艺上面进行阐述,从而总结出最为经济、合理的施工技术。

关键词:立式套筒窑;石灰窑;施工技术1.立式套筒石灰窑施工技术特征首先立式套筒石灰窑主要构成部分有窑本体工艺的钢结构外壳、内部太套和相关配套设置、外部相关管道装置等。

钢结构的外在表现为一个筒体的形状。

窑壳的重量大约400吨,装备的重量大约180吨,相关配套装置有50吨。

其次,钢筒体的直径大约有8米,大约每2.5米需要3个钢板瓦片组合,此外,整个钢筒体的高度大约有51.86米。

最后,在施工的时候相关专业需要交叉处理,比方说在吊装的时候,确保结构、装备和管道专业合理性的穿插操作,一般情况下需要三个月的时间进行安装。

2.窑本体外壳制作的技术2.1窑本体外壳制造技术的需求第一,确保线性尺寸的误差在0到35.4米之间,且窑壳制造等级符合DIN8570B级;第二,窑本体外壳的直径不能超过2D/1000的误差;第三,垂直度和窑壳顶平度的误差要小于18毫米;第四,窑壳制造组样焊接之后需要使用超声波进行探测,确保百分之百的没有问题;第五,窑壳的各个对口的错边一定不能超过板厚的14%,且窑壳最大直径的偏差不能大于2D/1000;第六,对于7.4米的平台和梯子走台一定要按照DIN8570A级的标准进行制作,其他的平台可以相对要求低一点,参照DIN8570C级,对于烧热器和热交换器的要求参照DIN8570B级即可。

2.2加工制作2.2.1放样、下料、切割首先在窑壳下料的时候就应该关注到钢板的对接焊缝问题,要确保所有的装备在开孔的时候都没有焊缝,还需要根据图纸的要求同比例的进行放样。

石灰套筒窑窑体安装施工工法

石灰套筒窑窑体安装施工工法石灰套筒窑窑体安装施工工法是一种常见的窑体安装方法,用于建造石灰套筒窑。

本文将从前言、工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例等方面介绍该工法。

一、前言石灰套筒窑是一种历史悠久的窑炉,用于制取石灰。

石灰套筒窑窑体安装施工工法是指在建造石灰套筒窑时所采用的一种施工方法。

本文将对该工法进行详细介绍。

二、工法特点石灰套筒窑窑体安装施工工法具有以下特点:施工简便、成本低、适用于各种规模的工程、施工周期短等。

三、适应范围石灰套筒窑窑体安装施工工法适用于各种规模的石灰套筒窑工程,能满足不同生产规模和生产要求的需要。

四、工艺原理在石灰套筒窑的施工过程中,施工工法与实际工程之间有着密切的联系。

该工法采取了一系列的技术措施,如预制砌块、采用特殊的墙体结构等,以确保施工过程的顺利进行和窑体结构的稳定。

五、施工工艺1. 石灰套筒窑窑体安装施工工法包括以下几个施工阶段:地基施工、墙体砌筑、顶部安装、烟囱建造等。

具体的施工过程可以根据实际情况进行调整。

2. 在地基施工阶段,首先进行场地清理,然后进行基础的打桩和浇筑,以确保地基的稳固。

3. 在墙体砌筑阶段,采用预制的砌块进行砌筑,墙体结构采用特殊设计,以保证窑体的强度和稳定性。

4. 在顶部安装阶段,将预制的砌块进行组装,形成窑体的顶部结构。

5. 在烟囱建造阶段,建造窑体的烟囱,以保证烟气的排放。

六、劳动组织石灰套筒窑窑体安装施工工法需要合理组织施工人员,确保施工过程的顺利进行。

根据项目规模和时间计划,确定施工人员数量和工作岗位,合理分配工作任务。

七、机具设备石灰套筒窑窑体安装施工工法所需的机具设备包括吊车、混凝土搅拌机、砌块砌筑机等。

这些机具设备具有高效、稳定的性能,能够满足施工需求。

八、质量控制为确保施工过程中的质量,石灰套筒窑窑体安装施工工法采取了一系列的质量控制方法和措施,如严格控制砌块砌筑质量、检测地基稳定性等,以保证施工过程中的质量达到设计要求。

基于石灰套筒窑的工作原理及操作说明毕业设计

摘要钢铁工业,电石工业,氧化铝工业,耐火材料等工业都是石灰消耗大户,近两年这几个行业都是高速发展的行业。

每年的产量基本都是以20%以上的速度增长。

可它们需要的主要材料(辅助材料)石灰确没有相应增长,所以造成了石灰的紧张,从而剌激了社会土石灰窑的大量上马,土烧窑的遍地开花又造成了对环境的严重污染,在这种情况下,国家和地方政府相继出台了一糸列整治土烧窑的政策和法规,但很难实现预期效果,原因是有需求的剌激。

因此要想沏底治理土烧窑的污染,必须推行现代新技术石灰窑来解决需求的问题。

所谓现代新技术石灰窑就是具有环保、节能功能和机械化、自动化程度较高的现代化石灰窑。

它因采用了现代技术,所以它能充分利用廉价能源,特别能利用原来对环境有污染的气体作主要能源,变废为宝。

这样不但对环境能达到保护,而且它生产的石灰,不但质量好而且成本低。

对利用这一新技术的企业,经济效益会有明显增加。

这就是推广新技术石灰窑的现实意义。

本次设计主要的目的是:1.综合过去所学的理论知识,提高联系实际和综合分析的能力.2.训练和提高设计的基本技能.如计算、应用设计资料、标准和规范等.3.培养学生综合运用所学基础课、技术基础和专业课的知识,分析和解决工程技术问题的工作能力。

4.巩固、深化和扩大学生所学基本理论、基本知识和基本技能。

5.培养学生的创新能力和团队精神,树立良好的学术思想和工作作风。

关键词:钢铁石灰套筒窑石灰石新套筒窑AbstractNow, environmental issues have become the iron and steel enterprises have to face challenges. In the iron and steel production, from mining of raw materials preparation, coking, sintering, ironmaking, steelmaking, and so on until the finishing line, smoke and dust exist in almost all of the production line, is not only one of the main sources of pollution, but also a waste of resources, the impact of physical and mental health workers, iron and steel enterprises is the main task of environmental governance.Through the dust on the domestic iron and steel enterprises governance Shougang iron works with the status of dust control analysis, we can understand that in the dust control Shougang has invested huge in this area, but also to take a lot of advanced dust removal technology, compared treatment results significantly. Especially in the application of airtight cover. However, there are some inadequacies, such as the choice of the collector is still lagging behind.1.Therefore, this research paper will be mainly on the 3rd Shougang blast furnace iron works and a silo hopper dust removal equipment of the transformation,including the working principle of electrostatic precipitator, bag filter, as well as the working principle of a long bag ESP transform low-voltage pulse bag filter.There are 3 high-rise silo hopper and a dust of new technologies and practical management of research, namely, the implementation of the dust source or single-double sealed airtight cover and dust vents mobile devices.More convenient in operation and maintenance, the dust concentration to achieve less than posts lOmg/m3, the concentration of precipitator emissions standard of less than 50mg/m3.5. The above research and analysis will help future blast furnace of Shougang No. 1,2,4 hopper dust pollution, etc., so that Shougang iron works to improve the environmental quality.Keywords steel, sealed linmestoneoil, ESP目录摘要 (I)Abstract (II)引言 (IV)1 结构原理.................................................. - 5 -1.1 套筒窑窑体结构说明及主要组成系统.................... - 5 -1.1.1套筒窑窑体的结构说明........................... - 5 -1.1.2套筒窑的主要组成系统........................... - 6 -1.2 套筒窑系统工艺图..................................... - 7 -1.2.1 套筒窑的工艺要求............................... - 8 -2 操作及工作运行规程....................................... - 11 -2.1烘炉和投产操作...................................... - 11 -2.2 点火操作........................................... - 13 -2.3 窑的控制和操作..................................... - 14 -2.4 套筒窑的操作....................................... - 16 -2.5开窑与停窑的操作规程................................ - 18 -3安全规程................................................. - 20 -3.1 司窑操作工和主控室操作工安全操作规程............... - 20 -3.2 石灰石上料工安全规程............................... - 20 -3.3 出灰输送和筛分储运工安规........................... - 21 -3.4 外运工安规......................................... - 21 -4常见问题和故障处理....................................... - 22 -4.1 生烧原因及处理..................................... - 22 -4.2 拱桥的坍塌与磨损................................... - 22 -4.3 窑衬砖的损坏和脱落................................. - 23 -4.4 杂石灰石质和粒度对产品质量的影响................... - 23 -4.5 石灰的欠烧或过烧................................... - 23 -4.6 循环气体温度波动较大............................... - 23 -4.7 燃烧系统工作不正常................................. - 23 -4.8 换热器的问题....................................... - 23 -4.9 窑内物料粘结....................................... - 24 -4.10 煤气热值仪故障.................................... - 24 -4.11 烟气温度过高...................................... - 24 -结论.................................................. - 25 -致谢.................................................. - 26 -参考文献................................................ - 27 -引言一、新技术石灰窑种类按燃料分有混烧窑,即烧固体燃料,焦炭、焦粉、煤等。

竖窑石灰窑工艺流程

竖窑石灰窑工艺流程一、准备工作竖窑石灰窑工艺是一种古老而有效的石灰生产方式。

在开始工作之前,需要做好一些准备工作。

首先,要选择一个合适的场地进行建设,确保安全和环境卫生。

其次,要准备好所需的原材料,包括石灰石和燃料。

石灰石是生产石灰的主要材料,而燃料则是提供热量的主要来源。

二、装填原料在竖窑石灰窑工艺中,装填原料是一个关键的步骤。

首先,要将石灰石块从石灰石矿山中开采出来,并进行粉碎处理,使其成为适合生产的颗粒状物料。

然后,将粉碎后的石灰石均匀地装填到竖窑中。

同时,要根据需要添加适量的燃料,以提供燃烧所需的热量。

三、点火烧制在装填好原料之后,就可以进行点火烧制了。

点火是通过点燃燃料来引发石灰石的热解反应,将其转化为生石灰。

首先,点燃竖窑底部的燃料,然后火焰逐渐向上燃烧,使石灰石在高温环境下进行分解。

在烧制过程中,要控制好燃烧的温度和氧气供应,以确保石灰石的完全热解。

四、石灰石热解石灰石热解是石灰窑工艺中的核心步骤。

在高温下,石灰石中的碳酸钙被分解为氧化钙和二氧化碳。

氧化钙是生石灰的主要成分,而二氧化碳则是烧结过程中产生的废气。

石灰石的热解需要一定的时间,通常需要几个小时到几天不等,具体时间取决于石灰石的性质和窑炉的设计。

五、冷却处理石灰石热解完成后,需要对生石灰进行冷却处理。

冷却的目的是防止石灰在高温状态下继续发生化学反应,同时也有助于提高石灰的质量。

冷却可以通过停止供热和通风来实现。

在冷却过程中,石灰会逐渐降温,并逐渐固化成块状。

冷却时间一般比热解时间稍长,以确保石灰完全冷却。

六、包装和储存冷却处理完成后,生石灰就可以进行包装和储存了。

包装可以选择适当的容器,如袋子或桶子,以便于运输和使用。

储存时要注意避免潮湿和与其他物质接触,以防止生石灰的质量受到影响。

同时,要确保储存区域通风良好,以防止二氧化碳积聚。

七、应用领域竖窑石灰窑生产的石灰广泛应用于建筑、冶金、化工等行业。

在建筑行业中,石灰可以用作砂浆和混凝土的原料,用于建筑物的修复和新建。

套筒竖窑方案

环形套筒石灰竖窑技术特点环形套筒竖窑是上世纪60年代初德国贝肯巴赫公司发明的,与瑞士麦尔兹双膛竖窑同属世界上先进的窑型,至今已在全世界建有300多座。

我国自梅山钢厂第一次引进并建成投产一座500t/d环形套筒竖窑以来,马钢、首钢、本钢、济钢、淮钢等相继建成投产了十余座环形套筒竖窑。

环形套筒竖窑由砌有耐火材料的窑壳和分为上、下两段的内套筒组成,窑壳与内套筒同心布置,物料位于窑体和内套筒的环形空间以利于气流穿透,故称为环形套筒竖窑。

下内套筒位于竖窑下部,结构为双层钢壳形成环隙,环隙内通空气冷却,其内外侧砌耐火内衬。

上内套筒悬挂在窑顶部。

上内套筒主要是将高温废气抽出用于预热喷射空气;下内套筒主要用于产生循环气流,形成并流煅烧,同时起到保证气流均匀分布的作用。

环形套筒竖窑一般设有两层燃烧室,每层燃烧室数目的大小为3~6个,燃烧室通过用耐火材料砌筑的拱桥与内套筒相联。

环形套筒竖窑从上到下可分为预热带、上部逆流煅烧带、中部逆流煅烧带、下部并流煅烧带和冷却带,核心部位是下部并流煅烧带,石灰最终在此带内烧成,保证了能够煅烧出优质活性石灰。

1、环形套筒竖窑的主要特点:1.1 整个窑体为负压操作,检查、维修、维护便利,且环保条件和劳动条件好。

1.2作业率高。

年作业率可达98%以上,平均5年左右中修一次。

1.3 适用燃料范围宽,可使用发热值在1600kCal/Nm3以上的低热值煤气,且煤气压力为15kPa左右的常规压力。

1.4窑体设备简单,绝大部分设备可在国内制造。

需引进的关键设备重量仅数吨,主要是烧嘴系统和下拱桥部分耐火材料。

1.5能耗较低。

采用冷却气热量回输、废气换热等多种形式回收热量,热耗较低,一般在950kCal/kg石灰,大大低于回转窑、焦炭竖窑、普通气烧竖窑等窑型。

窑体部分的电耗一般在25~28kWh/t石灰。

2.环形套筒竖窑的主要组成系统:原料系统、竖窑系统、成品系统和必要的公用辅助设施。

2.1原料系统:原料系统由原料堆场、胶带输送机、原料筛分设备、窑前供料仓、振动给料机等部分组成。

环形套筒石灰窑工艺原理

称重传感器

功能说明: a.配备称重传感器

b.出料门由液压机构驱动。

液压机构

2.5t称量装置

事故限位开关

防摆机构

功能说明: a.额定起重4t; b.电机(变频器调速) c.液力制动闸(双抱闸) d.防摆机构 e. 限位开关:下极限\翻转极限\ 加、减速; f.带编码器

调节阀

气 用

户 功 a.根能据说窑明的:工况进行燃气入窑流点量

的调节 b33.支% 进管上均烧匀嘴 分配燃67气% 的进下流烧量嘴比 c.实时监控燃气热值,进行入窑流

量的调节

煤

调节阀 过滤器

气

调

压

站

(3)、冷却风系统

主要设备: a.冷却风机(2台) b.管道、阀门(如图)

功能说明: a.冷却风机(工频),一用一备、互为备用 b.分两路冷却,最终点为上下内套筒

的铝板或镀锌板;

b.防雨作用。

窑顶结构: a.窑顶结构圆形密闭框架结构, 结构形式相对其他部位比较复 杂。

b.主要为支撑上内套筒,

窑 顶

上部窑体结构

平台(从下至上) 出灰平台 下烧嘴平台 上烧嘴平台 热交换器平台 窑顶平台 热交换器顶部平台

窑本体楼梯及平台

②、上、下内套筒

上 内 套 筒

下

内

套

功能说明:

环形套筒石灰窑工艺介绍

交流大纲

一、环形套筒窑工艺简介 二、环形套筒窑系统组成 三、环形套筒窑基本参数

一、环形套筒窑工艺简介

1、工艺流程 2、结构形式及工艺原理

1、工艺流程

原料系统

受料斗

细粒斗

套筒石灰窑生产工艺技术探讨

套筒石灰窑生产工艺技术探讨发布时间:2022-07-18T06:15:13.617Z 来源:《中国科技信息》2022年第33卷3月5期作者:童鸣[导读] 论述了国内石灰窑的发展情况,着重分析套筒窑的工艺设计要点,童鸣上海宝冶集团有限公司,上海市宝山区 200941【摘要】论述了国内石灰窑的发展情况,着重分析套筒窑的工艺设计要点,通过生产实践提出套筒窑的技术优化及创新开发。

通过套筒窑的技术创新,逐渐发展成为石灰生产的主流窑型之一,具有广阔的发展前景【关键词】套筒窑;工艺分析;优化;创新一、概述石灰行业是资源密集型的基础原材料产业,钢材、电石、氧化铝、耐火材料等工业都是石灰消耗大户,迄今已经有百余年的发展历史。

在中国依托经济高速发展,石灰窑需求旺盛,逐渐成为全球石灰工业市场中的重要组成部分。

但前期我国石灰生产工艺落后,与国际先进的全自动化煅烧技术相比差距相当大,特别是土烧石灰窑污染大、质量差、能耗高、产量低。

因此淘汰土烧石灰窑,建造环保节能、自动化程度高、产品品质好的先进石灰窑是我国石灰生产企业势在必行的举措。

二、套筒石灰窑的工艺分析(一)煅烧机理分析石灰石的煅烧,是借助高温将碳酸钙(石灰石的主要成分)分解成氧化钙(石灰的主要成分)和二氧化碳,其反应式如下:提供高温分解热量的燃料通常为转炉煤气、高炉煤气、天然气、电石炉煤气或以上燃气的混合煤气,以及煤粉等。

CaCO3的热分解压力与热分解温度、速度的关系:CaCO3的热分解过程是化学吸热、多相反应,表达式为:其平衡常数为:Kp=PCO2/P,P为标准大气压。

因此,CaCO3的热分解温度就是其分解压(PCO2)等于气相中CO2分压(PCO2)时的分解温度。

用化学反应等温方程式表示为:△G=-RTlnKp+RTLnQP=RTlnQP/Kp,QP为非平衡时的比例常数。

只有QP<Kp,△G<0时,分解反应才能自动进行。

据此创造条件来满足石灰石的煅烧气氛:(1)持续减少CO2的压力,即配备风机不断抽出窑气混合物,使QP降低。

石灰竖窑煤气煅烧工艺手册

石灰竖窑煤气煅烧工艺手册气烧石灰窑就是利用一定热值尾气来燃烧石灰的石灰窑,整个过程原理是:通过管道将高炉(煤气)尾气输送到石灰窑,通过石灰窑圆形简体周圈管道均布分散,并通过外压风管和环形火焰喷射器均匀喷入窑内,经石灰窑底部强制通风、预热、煅烧冷却后,经窑下卸灰装置将石灰均匀卸出窑外。

其中,原料(燃料)经提升井架(提升机)由料斗注入窑顶布料器,为了达到窑内布料均匀的目的,在每次提升注料后,布料器由驱动装置旋转360度,达到多点均匀布料。

根据需要,调整时间继电器或者行程开关可达到更多点的布料。

窑底部采用强制鼓风,以提供窑内煅烧所需的足量空气。

出灰机构采用震动出灰通过下料管将煅烧成的石灰送出窑外。

为了便于操作与控制,在窑体的预热带,煆烧带,冷却带以及窑出口,石灰出口部位共设16-24个热电偶测温孔,上部有一个点火检视孔,窑体外设置围栏。

爬梯,(混烧窑自动配料装置)。

它的具体工艺流程为:石灰石和燃料装入石灰窑(若气体燃料经管道和燃烧器送入)预热后到850C 开始分解,到1200度完成煅烧,再经冷却后,卸出窑外。

即完成生石灰产品的生产。

不同的窑形有不同的预热、煅烧、冷却和卸灰方式。

但有几点工艺原则是相同的即:原料质量高,石灰质量好:燃料热值高,数量消耗少:石灰石粒度和煅烧时间成正比;生石灰活性度和煅烧时间,煅烧温度成反比。

千百度该石灰窑为钢制外壳结构,窑内采用粘:土耐火砖和高铝砖双层砌筑,内层为窑胆高铝砖,外层窑衬为粘土砖,窑村砌筑与钢壳之间采用轻质耐热砼浇注:并在高温煅烧带,窑衬和轻质耐热砼浇注层之间衬厚度50MM硅酸铝耐热纤维毡,进一步提高保温效果,以降低煤石配比,气石煅烧石灰的渗透溢出过程,提高石灰活性度,从而节约能源。

气烧石灰技术特点其投资小,节约能源,宥害污染物排放量小,气体在窑内分布均匀,所煅烧的石灰质量高所以很受广大用户欢迎,是近年石灰行业及国家政策发展的导向,广泛用于冶金、化工、钢铁、造纸等行业。

石灰石在竖式石灰窑内的煅烧工艺(精选5篇)

石灰石在竖式石灰窑内的煅烧工艺(精选5篇)第一篇:石灰石在竖式石灰窑内的煅烧工艺石灰石在竖式石灰窑内的煅烧工艺灰钙粉吧张志强关键词:石灰窑;氧化钙;灰钙粉;氢氧化钙1 竖式石灰窑结构简介竖式石灰窑内部分为3个区域,即预热区、煅烧区、冷却区预热区在窑的上部,其作用是使由煅烧区升上来的废气与新投入的石灰石和炭材相遇,进行热交换,对将进入煅烧区的石灰石和炭材进行预热,因为石灰石的分解温度为812℃,所以大家把预热区与煅烧区的温度分界点定为850℃。

煅烧区是在窑的中部,是窑内进行化学反应的主要区域,也是全窑温度集中的地方,中心温度可达1200℃,边缘区域的最低温度为815℃,由冷却区升上来的空气在此处起助燃作用。

煅烧区的温度和位置,决定于物料下降速度、混合料的粒度、风量大小、风压高低、窑料配比等因素。

煅烧区主要反应有:(a)燃料燃烧C + O2 = CO2+33 777 KJ/kg炭 C + O2 =CO+10216.5KJ/kg 炭(b)石灰石CaCO3分解CaCO3 =Ca0 + CO2-1788.9kJ/kg 冷却区是在窑下部,当煅烧好的生石灰下降到这个区域时,与鼓风机送入的冷空气相遇产生热交换,生石灰被冷空气冷却到1OO℃以下自窑下卸出。

进人窑内的空气则被生石灰预加热后,上升到煅烧区,参加燃烧反应。

2 影响石灰石煅烧的主要因素影响石灰石煅烧因素主要有煅烧温度、石灰粒度、石灰石与燃料(焦炭)的混合均匀程度。

2.1 温度对石灰石煅烧的影响石灰石煅烧速度与温度有极大关系。

煅烧温度在900℃时,每小时只能煅烧0.33 cm;若在1000℃时,则每小时可烧透石灰0.66 cm,加快1倍;若在1 1O0℃,则每小时烧透1.4 cm,加快了3倍。

通常实际生产中石灰窑的煅烧温度应控制在1050℃左右,故要求窑内温度稳定且均匀分布,要求三个区域的位置适宜,同一截面的温度最好一致,这样石灰石分解就得到保证。

如果煅烧区下移,将使生成的石灰得不到充分冷却,空气得不到充分预热,冷却区缩短;如果煅烧区上移,石灰石预热不好(预热区缩短),热气得不到冷却,窑气带出热量增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

套筒石灰竖窑工艺介绍讲解人:刘林一、石灰窑的概况1、国内常见的石灰窑有:回转窑、竖窑、BASK套筒竖窑、麦尔兹窑(双膛细粒窑)等。

2、BASK套筒石灰竖窑几种石灰窑比较:(1).煅烧工艺合理:实现逆流和并流共存的煅烧工艺;(2).产品质量高:活性度达到350ml,一般炼钢对活性度的要求较高,化工行业(如电石)对活性度的要求不高,但对生/过烧率有要求;(3).环保安全,负压操作(窑内压力位-1000mm水柱,煤气压力位16KPa,可以在线检查);(4).节能,利用了换热器及二次循环空气;(5).对原料的粒度有要求(一般是30mm~80mm);(6).对原料的成分有要求(MgO的含量≤1.0),否则容易产生设备(换热器)的堵塞。

二、石灰窑的组成1、常见的套筒竖窑三大系统:(1).原料储运+筛分系统(2).竖窑本体焙烧(煅烧)系统(3).成品贮运+筛分系统2、三大系统的组成及工艺流程:(1).原料储运+筛分系统(2).竖窑本体焙烧(煅烧)系统a.套筒竖窑煅烧工艺及结构见下图工艺流程:石灰石原料经卷扬机上料小车(1)、漏斗及溜槽、密封闸门、旋转布料器及料钟(2),进入窑内装料槽(3)。

在窑顶入料口处设置密封闸门,以避免外界空气进入而影响套筒竖窑的负压操作。

窑内装石灰石的环形空间是由窑钢外壳(4)内部耐火墙和与其同心布置的上、下(5、6)内筒分割形成。

套筒竖窑有上、下两层烧嘴(7、8)并均匀错开布置,每层烧嘴有七个圆柱形燃烧室(9、10),每个燃烧室都有一个用耐火材料砌筑的从窑外壳到下内筒的过桥(16),高温气体从燃烧室内出来,经过过桥下面形成的空间进入料层。

两层烧嘴将套筒竖窑分成两个煅烧带,上煅烧带为逆流,下煅烧带为并流。

并流带下部为冷却带,在冷却带石灰将自身热量传递给冷却的空气,此处仍为逆流。

冷却石灰的空气由于废气风机作用向上抽,而石灰则在冷却带的底部通过液压推杆(11)及出灰装置(12)排出,排出的石灰进入到位于套筒竖窑底部的石灰料仓内(13),石灰料仓内的石灰通过振动给料机(14),经一定的时间间隔被排出。

上、下内筒钢壳体上都砌有耐火材料,钢壳体环隙通过内筒冷却风机产生的空气冷却。

冷却下内筒的空气预热后,经位于上、下层七个过桥内的十四个下内筒冷却空气扁平管(17)汇集到内筒冷却空气环管(一)(18)中,为了达到上、下排烧嘴均衡分配助燃空气,将其从内筒冷却空气环管(一)再分配到环管(二)、(三),然后分别送到各个烧嘴(20)。

冷却上内筒的空气又分为两部分:一部分冷却上内筒后排入大气,另一部分用于自动吹扫烧嘴和冷却火焰探测器观察孔。

二台驱动风机 (罗茨风机)将适量空气送到换热器被预热到350℃左右。

预热的驱动空气从换热器出来后进入驱动空气环管(18),并被送到七个喷射器(19),作为喷射器抽吸循环气体的动力气体。

下层燃烧室中由于加入了驱动空气和循环气体,因此供给过量空气,使燃料能够完全燃烧,燃烧后高温气体被分成两部分,一部分由废气风机抽到上部,进入位于上、下两层燃烧室间的中间煅烧带。

另一部分与冷却石灰预热空气通过循环气体入口(15)进入到下内筒,从位于上层七个过桥内的七个循环气体管道(21)中出来,由驱动空气在喷射器中产生的动力气体作用下送到下层六个燃烧室(10)中。

并流带高温气体和冷却石灰预热空气的混合气体称为循环气体(其中含有过剩空气可以作为燃烧二次空气),循环气体的温度为840~920℃。

并流带循环气体是整个煅烧工艺的关键,操作中通过检测循环气体的温度来控制整个窑的煅烧状况。

循环气体控制主要通过控制驱动空气来实现,循环气体是通过喷射器产生的作用力带动循环。

在上层燃烧室(9)中供给的空气量不足,只有50%左右,为不完全燃烧,进入料层的气体中还含有一定的燃料。

由于废气风机的作用,不完全燃烧的气体进入上部料层时与来自下方的含过剩空气的气流相遇,使不完全燃烧的气体得到完全燃烧。

完全燃烧的烟气在窑顶分成两部分:一部分70%经预热带到窑顶环形烟道(22)进入废气风机,另一部分30%经悬挂在窑顶的上内筒(5),进入到换热器预热驱动空气后再进入废气管道,窑内所有的废气都经废气风机引出,进入废气风机的温度为230~240℃左右,然后经流量调节阀混入冷风降到160~180℃进入布袋除尘器除尘后由烟囱排入大气。

窑体从上至下依次为预热带-上部煅烧带-中部煅烧带-下部煅烧带-冷却带,整个窑体无水冷。

(3).成品贮运+筛分系统三、套筒竖窑本体1、概况套筒竖窑是由德国杜塞尔多夫土石热源公司的卡尔、贝肯巴赫于1960年发明的,由于窑体是由内外两个圆形钢筒组成,因而得名“贝肯巴赫环形套筒竖窑”简称BASK。

第一座BASK窑于1962年建在德国威尔曼司特勒公司,至今尚在运行。

目前全世界已建有这种竖窑300多座。

2、组成及工艺流程套筒竖窑焙烧(煅烧)系统共分为四大区域(①窑本体区域、②除尘系统区域、③综合楼+电气楼区域、④燃气加压、调压区域)和十四个系统。

具体如下:(1).上料、布料系统【组成部分】a.称量料斗(2.5吨)b.上料小车(2.5吨)c.上料导轨d.导向滑轮(3个)e.卷扬机装置(4吨)f.旋转布料器(受料溜槽、旋转料仓、料钟、液压马达、旋转机构、配重等)【工艺流程】(2).冷却风系统【组成部分】a.冷却风机(2台、一用一备,属于核心设备,在供电系统断电的情况下,两台风机同时作业,持续给内套筒供冷却风,确保石灰窑内套不被烧坏。

)b.冷却风管、阀门及仪表等【工艺流程】a.冷却风出风机房后分为两路,一路(占风量的78%)进入到下内套筒,另外一路(占风量的22%)进入上段内套筒(分三路支管进入),其作用为冷却内套筒。

b.进入下内套筒的冷却风被预热后,经冷却空气扁平管进入第一层环管(为助燃空气)c.进入上内套筒的冷却风冷却内套后,被直接排放到大气中。

(3).驱动风系统【组成部分】a.驱动风机(又名罗茨风机:属泵系列,利用三片叶轮将空气挤压出去,特点是升压快,确定是噪音大。

一台变频,一台恒速,两台同时运转)b.驱动风管、阀门、仪表等【工艺流程】a.驱动风机出来的空气直接进入到换热器,经过烟气预热后,直接进去到第四层环管。

再分散到7个喷射器中。

b.注意:在进换热器前后的管道之间有一个旁通管,其作用是为了开窑时使用。

(4).助燃风系统【来源】a.冷却扁平管出来的热空气b.经过换热器预热后的驱动空气【去向】a.窑体上部共四圈环管,标号为1、2、3、4,其中1、2、3环管为并联相通。

第4层单独。

b.第1、2、3层环管中,第1层环管为进风口,第2、3层为出风口。

其中第2层环管的助燃风直接进入下烧嘴。

第3层环管的助燃风进入上烧嘴。

c.第4层环管的助燃风分散到7个喷射器,加速下燃烧室燃料的完全燃烧。

(5).二次空气回路系统【来源】a.进入下燃烧室的热空气中的30%随石灰石自上而下流动,与窑底冷却石灰的冷空气相混合后,经内套筒中段进入到上燃烧室循环管。

形成二次空气回路。

【去向】经过循环管到喷射器,进入下燃烧室,热量重复利用。

(6).燃气系统(含氮气吹扫)【组成部分】a.调压站(调节阀、过滤器、放散管、波纹管、排水器等)b.燃气管道、阀门、仪表、烧嘴【工艺流程】a.经过加压的煤气进入调压站后(调整压力)进入燃气主管,分两路:其中一路(67%)到下烧嘴,另外一路(33%)到上烧嘴。

(7)废气净化系统(本体除尘系统)【组成部分】a.烟箱、重力除尘管;b.废气风机(主排烟风机);c.液压三通阀d.除尘器(低压长袋脉冲除尘器)e.除尘风机f.排气筒(又名烟囱,事故烟囱+净化后的烟气)【工艺流程】a.废气的来源有两路:一路是上内套筒废气直接排出到换热器,预热驱动空气后,再回到重力除尘管。

另外一路为上部两处废气烟箱并联到重力除尘管。

b.经过重力除尘管的烟气经过废气风机(被废气风机抽出),通过液压三通阀门后分为两路:第一路(当除尘器正常工作),烟气直接经过除尘器,第二路(当除尘器检修时),烟气经过排气筒(事故烟囱)排放到大气。

c.在除尘器进风口前有一处调节阀,其作用为混风。

d.经过除尘器净化后的烟气,通过除尘风机的作用经过排气筒直接排放到大气。

e.开窑和烘窑时,烟气都由事故烟囱排出。

(8)液压系统【组成部分】a.液压站b.液压管(高压管)c.压力表、固定管卡d.油缸、金属软管e.高压球阀【工艺流程】a.液压站齿轮泵为双联齿轮泵。

b.主泵(Q1/Q2),副泵(Q3/Q4)及循环泵c.七个用户点:①.窑顶旋转布料器料钟、②窑顶旋转布料器液压马达、③窑顶旋转布料器翻板阀、④出灰装置、⑤液压三通阀、⑥称量料斗、⑦窑底振动出灰机。

d.其中Q1伺服①+②+③;Q2+Q4伺服④;Q3伺服⑤+⑥+⑦。

e.整个液压系统通过阀台控制,由PLC整体控制。

f.工作压力为11MPa(9)压缩空气【用途】a.气动调节阀b.平台、设备吹扫c.除尘器(10)水系统【用途】a.循环水(风机冷却)b.生活水c.平台清理(11)焙烧系统【组成部分】a.竖窑外壳b.上下内套筒c.上下燃烧室及喷射器d.窑内衬(耐材)(12)出灰系统【组成部分】a.出灰装置(7套,抽屉式)靠液压控制b.振动出灰机(靠电机激振,液压控制出灰阀门)【工艺原理】a.出灰装置的频率与旋转布料器的频率相同;b.成品石灰经出灰装置卸料后,储存在窑底石灰料斗中,石灰料斗设上下料位计,以防止石灰出现料面过低或者过高的现象。

c.窑底振动出灰机按一定频率卸料。

(13)出灰系统【组成及说明】a.现场仪表、PLC、MCC、现场操作箱等b.实现连锁、智能控制,通过对燃料、空气、废气中的流量、温度、压力等进行调节。

(14)润滑系统【组成及说明】a.分集中润滑和单点润滑b.集中润滑:润滑站、润滑管、用户点;单点润滑:润滑枪、油嘴等四、套筒竖窑施工总需要注意的地方(部分)1、钢结构(1)窑壳的垂直度(同心度)、椭圆度、周长、上口水平度及标高;(2)窑底环板与窑壳的焊接顺序(3)内套筒下部支撑梁的水平度及标高(4)上下燃烧室与窑壳之间的连接(现场依照实物开孔),要保证等分角度,确保循环管与喷射器的对接。

(5)V3系统上口水平度(法兰盘),直接影响到旋转布料器的安装。

(6)通廊的桡度(≥24mm的必须起拱)(7)通廊支架的中心线控制,确保通廊和皮带机的安装。

(8)所有焊缝的质量(内部、感官)2、设备(1)上料小车四个小车轮的平滑性、稳定性、与导轨的接触是否良好?(2)卷扬机(4T)a.地脚螺栓的牢固性(抗拉性能)b.设备的制动性能是否良好?(3)旋转布料器a.导向轮的小牛腿(支撑柱)上表面标高、水平度b.旋转布料器料仓的垂直度c.导向轮与导向槽(法兰盘)的配合度d.液压马达的传动轮与销轴盘的啮合度e.料钟与旋转料仓下部密封面的接触性(4)上下内套筒及冷却空气扁平管a.上下内套的椭圆度b.上下内套筒的气密性c.上内套筒安装时的水平角度d.冷却空气扁平管中伸缩节(波纹管)的焊接(要求设备厂家将碳钢圈在厂内焊接好)(5)上下燃烧室及喷射器a.上下燃烧室面板要平整,面板与法兰的螺栓孔要匹配b.喷射器面板要平整,面板与法兰的螺栓孔要匹配(6)出灰装置a.七套出灰装置面板的平整度(7)液压管道a.管线布置要在便于检修的部位b.为了防止液压油泄露,联结头改为焊接接头。