x52k铣床数控改造设计

X52K型立式铣床电气控制系统的PLC改造设计课程设计

本科学生课程设计任务书注:任务书由指导教师填写。

摘要铣床的PLC改造主要是方便工业自动化生产,减轻劳动强度和提高工作效率。

过去有不少人对铣床进行改造设计,并取得了不错的成绩,例如采用三菱控制软件控制的PLC设计等。

X52K型立式铣床的PLC控制设计采用了西门子软件S7-200,这是一款小型的控制系统。

设计过程中充分考虑工厂生产实际情况和铣床的运动要求、加工精度等一些列条件,采用S7-200软件进行仿真,满足设计的各项要求。

改造后的系统便于柔性生产的需要,在工厂有更强的适应力。

如生产任务或工艺发生变化,普通X52K机床需改变硬件结构,从而造成时间和资金的浪费。

PLC是一种新型的工业自动化控制装置,其控制功能是通过软件编程来实现的。

当生产工艺和任务发生变化时,不必改变PLC硬件设备,只需改变PLC中的程序,因而该控制系统更具灵活性。

且PLC控制系统体积小、可靠性高、更易于维护。

通过对X52K型立式铣床进行改造,并用S7-200软件仿真,实现了自动化控制,从而可以提高整个电气控制系统的工作性能。

关键词 PLC,电气控制系统,X52K,S7-200ABSTRACTThe Milling machine PLC transformation mainly is convenient industrial automation production, reduce labor intensity and improve work efficiency. In the past, there was a lot of people to milling machine modification design, and has made the good progress, such as the control software of PLC control design, etc.X52K type vertical milling machine PLC control software was designed using Siemens S7-200, it's a small control system. The design process of fully considering the actual production condition of the factory and on the movement of the milling machine, machining accuracy and other terms and conditions, the S7-200 software simulation, meet the design requirements. After the transformation of the system to the needs of the production of the soft, in the factory has stronger adaptability. Such as production task or process changes, ordinary X52K machine need to change the hardware structure, resulting in the waste of time and money.PLC is a new type of industrial automation control device, the control function is achieved through software programming. When the production process and task change, don't need to change the PLC hardware equipment, just change the PLC program, thus the control system more flexibility. PLC control system and small size, high reliability and easier to maintain.Through the X52K type vertical milling machine modification, and S7-200 software simulation, realized the automation control, which can improve the electrical control system performance.Keywords PLC, electric control system, X52K, S7-200目录摘要 (II)ABSTRACT (III)第1章铣床简介 (1)1.1铣床介绍 (1)1.2 X52K型立式铣床简介 (1)第2章 X52K型铣床控制系统分析 (6)2.1 X52K电气原理图 (6)2.2 主轴电动机的控制 (6)2.2.1 主轴启动 (7)2.2.2 主轴停止 (7)2.2.3 主轴变速时的瞬时点动 (7)2.3 进给运动的电气控制 (7)2.3.1 工作台纵向进给运动控制 (7)2.3.2 工作台横向、升降进给运动控制 (8)2.3.3 工作台快速移动、进给变速瞬时点动控制 (8)2.3.4 圆形工作台的控制 (8)第3章 PLC简介 (10)3.1 PLC的简史 (10)3.2 PLC的基本组成及特点 (11)3.3 PLC的基本工作原理 (12)第4章 PLC输入输出地址分配 (14)4.1改造的目的 (14)4.2 PLC设计方案的确定 (14)4.3 PLC的选择 (15)4.4 地址分配 (15)第5章 PLC电器元件选择 (18)第6章 PLC编程 (20)6.1 PLC梯形图 (20)6.2 PLC语句表 (21)第7章 PLC程序仿真 (23)总结 (26)参考文献 (27)致谢 (28)第1章铣床简介1.1铣床介绍在机器的的制造业中用锻造、铸造、压力加工等方法制成的金属毛坯都是很粗糙的,而且形状和尺寸也不太准确。

X52K立式铣床的改造

X52K⽴式铣床的改造国家职业资格全省统⼀鉴定维修电⼯技师(国家职业资格⼆级)论⽂题⽬: X52K⽴式铣床的改造姓名:傅兴⾝份证号: 320721************ 所在省市:江苏省常州市所在单位:江苏省常州技师学院⽬录第⼀章X52K⽴式铣床的简介222222222222222221 第⼀节X52K⽴式铣床222222222222222222222222221 第⼆节X52K⽴式铣床的结构特点222222222222222222222 第三节X52K⽴式铣床的主电路分析2222222222222222224 第四节X52K⽴式铣床的控制电路分析222222222222222225第⼆章:X52K⽴式铣床的电⽓系统的硬件改造2210 第⼀节改造的⽬的22222222222222222222222222222210 第⼆节传感器的选⽤222222222222222222222222222210 第三节PLC的选⽤2222222222222222222222222222213第四节PLC输⼊输出分配表2222222222222222222222215 第五节PLC接线图2222222222222222222222222222216 第三章:X52K⽴式铣床电⽓系统的软件设计222217 第⼀节主要程序编写222222222222222222222222222217 第⼆节改造后的优点222222222222222222222222222219 论⽂的总结222222222222222222222222222222222219 答谢词2222222222222222222222222222222222222220 参考⽂献22222222222222222222222222222222222220X52K型⽴式升降铣床的改造摘要:X52K型⽴式升降铣床是⼀种早期的⽴式铣床,是⼀种应⽤范围很⼴的机床。

X52K铣床X向进给系统数控改造

目录1.引言: (3)2.设计任务 (4)3.总体方案的确定................................................. ..5 3.1 机械传动部件的选择3.1.1导轨副的选用3.1.2丝杠螺母副的选用3.1.3减速装置的选用3.1.4伺服电机的选用3.1.5检测装置的选用3.2 控制系统的设计 (7)3.3 绘制总体方案图 (7)4.机械传动部件的计算与选型 (8)4.1 导轨上移动部件的重量估算 (8)4.2 铣削力的计算 (8)4.3 直线滚动导轨副的计算与选型(纵向) (8)F的计算及导轨型号的选取4.3.1 块承受工作载荷max4.3.2 距离额定寿命L的计算4.4 滚珠丝杠螺母副的计算与选型 (9)4.4.1 最大工作载荷Fm的计算4.4.2 最大动工作载荷FQ的计算4.4.3 初选型号4.4.4 传动效率η的计算4.4.5 刚度的验算4.4.6 压杆稳定性校核4.5 步进电动机减速箱的选用 (11)4.6 步进电动机的计算与选型 (11)4.6.1 计算加在步进电动机转轴上的总转动惯量Jeq4.6.2 计算加在步进电动机转轴上的等效负载转矩Teq4.6.3 步进电动机最大静转矩的选定4.6.4 步进电动机的性能校核5.增量式旋转编码器的选用 (14)6. 绘制进给传动系统示意图 (14)7.工作台控制系统的设计 (14)8.步进电动机的驱动电源选用 (17)9.选择AT89S52单片机的控制系统计 (18)10.致谢 (19)参考文献 (20)1.引言:现代科学技术的不断发展,极大地推动了不同学科的交叉与渗透,导致了工程领域的技术革命与改造。

在机械工程领域,由于微电子技术和计算机技术的迅速发展及其向机械工业的渗透所形成的机电一体化,使机械工业的技术结构、产品机构、功能与构成、生产方式及管理体系发生了巨大变化,使工业生产由“机械电气化”迈入了“机电一体化”为特征的发展阶段。

X52K铣床的数控化改造设计

X52K铣床的数控化改造设计1. 引言随着科技的发展,数控铣床在工业生产中的应用越来越广泛。

X52K 铣床作为一种传统的铣床设备,其在自动化程度和精度方面存在一些不足。

为了提高生产效率和产品质量,本文将对X52K铣床进行数控化改造设计,以实现更高程度的自动化和更精准的加工。

2. 改造目标•提高生产效率:通过数控化改造,实现自动化操作,减少人力参与,提高生产效率•提高加工精度:引入数控系统,实现精确的切削和定位,提高加工精度•提高产品质量:数字化的加工过程可以减少误差和缺陷,提高产品质量3. 数控化改造的步骤3.1 检查现有设备首先,我们需要对X52K铣床进行全面的检查,了解其结构和工作原理。

确定其是否适合进行数控化改造。

3.2 更换控制系统针对X52K铣床的数控化改造,我们需要选择适合的数控系统。

常见的数控系统有伺服控制系统和步进控制系统。

我们需要根据铣床的具体要求选择合适的控制系统。

3.3 安装电机及传感器在数控化改造中,我们需要安装适当的电机和传感器。

电机用于驱动铣床的工作台和刀架,传感器用于感知和反馈机床的运动状态,以实现精确的控制。

3.4 编写数控程序数控铣床的核心是数控程序,通过编写程序,控制机床按照要求进行加工。

在编写程序时,需要考虑加工路径、切削参数以及安全性等因素。

3.5 进行试运行和调试在数控化改造完成后,需要进行试运行和调试。

通过实际操作和测试,验证改造效果,并进行必要的调整和优化。

4. 数控化改造后的优势4.1 提高生产效率数控化改造后,X52K铣床将实现自动化操作,减少人力参与,大幅提高生产效率。

4.2 提高加工精度数控系统可以精确控制铣床的运动轨迹和切削速度,从而大大提高加工精度。

4.3 提高产品质量数字化的加工过程可以减少人为误差和缺陷,提高产品质量,降低废品率。

5. 总结通过对X52K铣床进行数控化改造设计,可以实现自动化操作和精确控制,从而显著提高生产效率和产品质量。

普通铣床X52K纵向进给传动机构设计

1 引言随着现代工业的迅猛发展,普通机床已越来越不能满足现代加工工艺及提高劳动生产率的要求,数控机床已成为衡量一个国家机械制造水平的重要标志。

目前中国大多数制造行业和企业的生产、加工装备绝大多数是普通机床,机床数控化率远低于美国、日本等国家。

如果大量添置全新的数控机床,不仅资金投入量大、成本高,而且又会造成原有设备的闲置浪费。

把普通机床改造为数控机床则不失为一条提高数控化率的有效途径。

普通机床的数控化改造,顾名思义就是在机床上增加微机控制装置,使其具有一定的自动化能力,以实现预定的加工工艺目标。

这种机床改造花费少,改造针对性强,时间短,改造后的机床大多能克服原机床的缺点和存在的问题,生产效率高,尤其适合中国机床拥有量大、生产规模小的具体国情。

经调查显示在实际生产过程中普通铣床主要用于加工平面或成型表面。

若要在普通铣床上加工圆弧、凸轮等特殊类平面时,就要借助于圆工作台、分度头等机床附件,并对机床进行整体调整。

加工精度较低,基础调整工作费事[1]。

所以,为提高工件的加工精度,保证产品质量,便于加工圆弧面和凸轮的曲面等,可以利用数控方法对铣床进行数控化改造。

本设计是对普通铣床X52K纵向进给传动机构数控化改造的设计。

由于普通铣床X52K传动机构系统加工零件的效率较低,如若对其纵向数控化改造后不仅可以实现复杂零件的自动铣削,并且大大缩短了加工时间,提高了零件的加工精度及生产效率。

1.1 机床数控化改造的现状及发展趋势数控技术是运用数字信息对机械运动和工作过程进行控制的技术,具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化和智能化起着举足轻重的作用。

它是当今工业产品自动化发展中处于核心地位的一种高技术。

而数控系统已成为我国机械制造工业和国民经济的重要装备,其发展直接关系到我国的多个领域[2]。

1.1.1 机床数控化改造的现状长期以来,我国的数控系统以传统的封闭式体系结构为主。

在传统的封闭式结构中,CNC只能作为非智能的机床运动控制器。

X502铣床机械部分数控改造设计

滚珠丝杠受工作负载 Pm 引起的导程变化量

ΔLi

=

Pml0 EF

=1.26×10- 5=0.126μm

l0 为滚珠丝杠的基本导程, mm; E 为弹性模量, 钢的弹性 模量 E=210 GPa; F 为滚珠丝杠截面积; 滚珠丝杠受扭矩

引起的导程变化量 Δl2 很小,可忽略, 因此 Δl=Δl1, 所以 导

CAD/CAM 等领域的教学与科研工作。

收稿日期: 2006- 03- 22

70 机械工程师 2006 年第 9 期

3结语

2.3 横向减速齿轮的选用

对机床进行了机械部 分 的 改 造 以 后 , 再配 以 JWK-

根 据 前 面 确 定 的 步 距 角 θb=1.5°/step , 脉 冲 当 量

δp=0.01mm/step, 以 及滚 珠 丝 杠 螺 距 t=5mm, 得 到 X 向 减

速 齿 轮 的 传 动 比 i= 360δp = 360×0.01 =0.48。 选 择 齿 数

2.2 步进电机选用

2.2.1 确定脉冲当量 δp、步距角 θb 脉冲当量 δp 可选 0.01 mm/step; 初步定步距角 θb 为

1.5°/step。

2.2.2 步进电机转矩上启动力矩的计算

Tq

=

36δ[p

Fs+μ( G+Fz) 2πθbη

]

=159Nmm

式中, Fs: 运动方向的切削抗力, Fs=1.1×2988=3286.8 N;

最大动载荷 Q= !3 Li fw fHPm

式中, 取 fw=1.2, fH=1;

则, Q= !3 Li

f

w

f

H

Pm=

3

!

9

X52K型立式铣床电气控制系统的PLC改造设计课程设计

本科学生课程设计任务书注:任务书由指导教师填写。

摘要铣床的PLC改造主要是方便工业自动化生产,减轻劳动强度和提高工作效率。

过去有不少人对铣床进行改造设计,并取得了不错的成绩,例如采用三菱控制软件控制的PLC设计等。

X52K型立式铣床的PLC控制设计采用了西门子软件S7-200,这是一款小型的控制系统。

设计过程中充分考虑工厂生产实际情况和铣床的运动要求、加工精度等一些列条件,采用S7-200软件进行仿真,满足设计的各项要求。

改造后的系统便于柔性生产的需要,在工厂有更强的适应力。

如生产任务或工艺发生变化,普通X52K机床需改变硬件结构,从而造成时间和资金的浪费。

PLC是一种新型的工业自动化控制装置,其控制功能是通过软件编程来实现的。

当生产工艺和任务发生变化时,不必改变PLC硬件设备,只需改变PLC中的程序,因而该控制系统更具灵活性。

且PLC控制系统体积小、可靠性高、更易于维护。

通过对X52K型立式铣床进行改造,并用S7-200软件仿真,实现了自动化控制,从而可以提高整个电气控制系统的工作性能。

关键词 PLC,电气控制系统,X52K,S7-200ABSTRACTThe Milling machine PLC transformation mainly is convenient industrial automation production, reduce labor intensity and improve work efficiency. In the past, there was a lot of people to milling machine modification design, and has made the good progress, such as the control software of PLC control design, etc.X52K type vertical milling machine PLC control software was designed using Siemens S7-200, it's a small control system. The design process of fully considering the actual production condition of the factory and on the movement of the milling machine, machining accuracy and other terms and conditions, the S7-200 software simulation, meet the design requirements. After the transformation of the system to the needs of the production of the soft, in the factory has stronger adaptability. Such as production task or process changes, ordinary X52K machine need to change the hardware structure, resulting in the waste of time and money.PLC is a new type of industrial automation control device, the control function is achieved through software programming. When the production process and task change, don't need to change the PLC hardware equipment, just change the PLC program, thus the control system more flexibility. PLC control system and small size, high reliability and easier to maintain.Through the X52K type vertical milling machine modification, and S7-200 software simulation, realized the automation control, which can improve the electrical control system performance.Keywords PLC, electric control system, X52K, S7-200目录摘要 (II)ABSTRACT (III)第1章铣床简介 (1)1.1铣床介绍 (1)1.2 X52K型立式铣床简介 (1)第2章 X52K型铣床控制系统分析 (6)2.1 X52K电气原理图 (6)2.2 主轴电动机的控制 (6)2.2.1 主轴启动 (7)2.2.2 主轴停止 (7)2.2.3 主轴变速时的瞬时点动 (7)2.3 进给运动的电气控制 (7)2.3.1 工作台纵向进给运动控制 (7)2.3.2 工作台横向、升降进给运动控制 (8)2.3.3 工作台快速移动、进给变速瞬时点动控制 (8)2.3.4 圆形工作台的控制 (8)第3章 PLC简介 (10)3.1 PLC的简史 (10)3.2 PLC的基本组成及特点 (11)3.3 PLC的基本工作原理 (12)第4章 PLC输入输出地址分配 (14)4.1改造的目的 (14)4.2 PLC设计方案的确定 (14)4.3 PLC的选择 (15)4.4 地址分配 (15)第5章 PLC电器元件选择 (18)第6章 PLC编程 (20)6.1 PLC梯形图 (20)6.2 PLC语句表 (21)第7章 PLC程序仿真 (23)总结 (26)参考文献 (27)致谢 (28)第1章铣床简介1.1铣床介绍在机器的的制造业中用锻造、铸造、压力加工等方法制成的金属毛坯都是很粗糙的,而且形状和尺寸也不太准确。

X52立式升降台铣床数控化改造

技术路线技术路线选用国外数控系统。该技术路线的优 点是技术成熟,风险小,可靠性有保证。可选择的国外 数控系统有SIEMENS810C数控

系统和FANUC-OiMC数控系统。据掌握的资料,这两种数 控系统在技术成熟度和可靠性基本相当。该技术路线的 缺点是设备改造总费用较高。

改造后,一旦设备的使用时间超出保修期,其维修、技 术服务的费用相当昂责。技术路线二:选用华中HNC21M 型数控单元+华中伺服单元+登奇

的基础部件和结构件是否仍然完好;考察各坐标轴的机 械传动结构及导轨副的形式等是否适用;测量机床目前 的各项精度并与出厂精度进行对比,看是

否存在差距;综合总结目前机床存在的故障和历史上出 现过的重大故障。根据分析的结果,对照改造目标和典 型工件,编写改造设计说明书,做到改造

后的机床达到一定的先进性和实用性。下面以X52立式升 降台铣床的数控化改造为例,介绍旧机床改造的技术方 案设计。2铣床数控化改造技术方案

机床的状态及工艺要求来选择数控系统。首先是选择数 控制造厂商,目前世界上性能及信誉较好的有:西门子 (德国)、发那科(曰本)、三菱(曰本

)、NUM(法国)、FAGOR(西班牙)等。用户可在洋 细了解上述厂商数控系统的特点及性能价格比等指标的 基础上,选择一个比较适合的数控

系统。其次是根据机床的功能要求选择相应控制系统的 类型,做到既能满足机床全部功能要求又不提高标准。 在选择数控系统方面,要特别注意以下两

使用方便容易。成本低。总费用较技术路线的总费用低, 且当设备的使用时间超出保修期,其维修、购买配件、 得到技术服务的费用同采用国外系统相

比低得多。综合以上考虑,选择技术方案二。4华中数控 系统结构详析华中数控系统硬件结构如所示,系统由数 控单元、控制电柜和机床三部分组成。

X52K

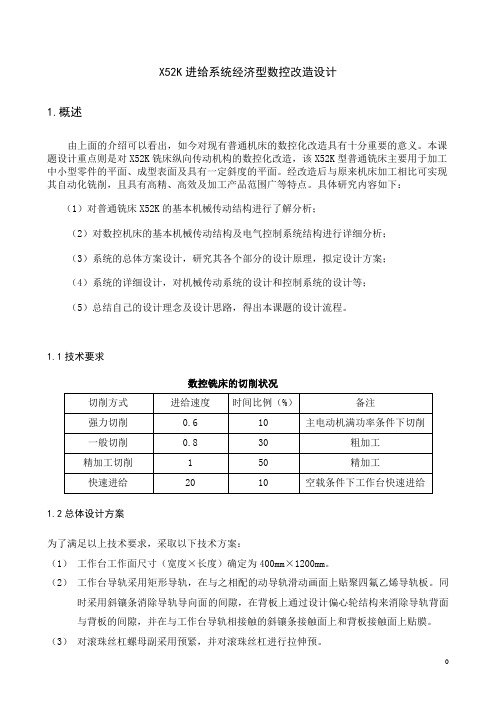

图 1 改造后 纵 、 向进给 系统结构示意 图 横

2 数 控 系统 硬 件设 计

数 控 部分 采 用 MC 一1 列 的 83 单 片 机 实 S5 系 01 现对 整 个 系统 的主控 制 。它 具有 价 格低 、 功能 强 、 使 用 灵 活 等 优 点 。 用 83 0 1外 接 3片 26 E 74( — P O , 片 6 6 ( A 及 一 片 8 5 ( 展 LO) R M)一 24 R M) 25 扩 / , 片 85 15芯 片 , 展成 一 个较 简 单 的微 机 控 制 系 ,扩 统 。26 用作 程 序存 储 器 ,2 用 来 扩展 83 的 7 4 66 4 01 A R M存 储 器 , 15用 作 键 盘 和 显 示 接 口 ,2 5用 85 85

将离合器脱开, 使原来的机动进给停止工作。 工作 台横 向 运 动 原 来 用 手 动 进 给 , 原 手 轮 在 安装 位 置 , 装 减速 齿 轮及 步进 电机 , 微机 数 控 安 用 系统 控 制横 向进 给 运 动 。 图 1为 改 造 后 纵 、 向 横 进 给系 统 结构 示 意 图 。 纵 、 向 步 进 电 机 型 号 均 为 10 F0 , 距 横 3B 03 步 角 15; 向 脉 冲 当 量 00 r 横 向 脉 冲 当 量 .。纵 .1 m, a

陈 艳 红 ( 开封 大 学机械 工程 系, 南 4 50 ) 河 70 4

摘

问题 。

要 :本文介 绍了 X 2 5 K型铣 床数控 改造 的方法 、 改造 部位 、 控系 统 的设 计及机 床改 造 时应注 意 的 数 数控改造 单片机

关键 词 :铣床

Ab ta t I i t d c s te meh d a d c a gn a t o 5 K mi i gma h n Sn mei t n rb i i g hed sg sr c : t nr u e h t o n h n ig p r f 2 l n c ie’ u r ai e u l n ,t e in o s X l z o d o u r a s se ae as ic se d i iq i s it e rlv t u sin fte n e z f n r b i n . fn me i l y tm r o ds u s d a t n u r no t ee a e t s o u r a o e ul g c l n e h n q o h m i i i d

题目X52K铣床数控化改造

题目:X52K铣床数控化改造目录引言 (1)第一章结构设计 (2)1.1 布局和功能 (2)1.2 主要参数 (3)1.3 传动系统 (3)1.4 伺服进给系统 (3)第二章滚珠丝杠螺母副的选择计算 (4)2.1 滚珠丝杠螺母副的选用设计 (4)2.1.1 以工作寿命为基础进行计算 (4)2.1.2 最大静负载校核 (4)2.1.3 传动效率Y (5)2.1.4 刚度计算 (5)2.2 稳定性计算 (6)第三章电机的选择及计算 (7)3.1 步进电机及齿轮传动设计 (7)3.1.1 步进电机转轴上启动力矩德的计算 (7)3.1.2 确定步进电机最高工作频率 (7)3.1.3 步进电机的选择 (7)3.1.4 齿轮传动比 (7)3.1.5 确定齿轮的模数及有关尺寸 (8)3.1.6 步进电机惯量负载的计算 (8)3.2 系统的精度分析 (9)3.3 齿轮间隙消除 (10)第四章硬件系统设计 (11)4.1 CNC系统硬件设计 (11)第五章结束语 (13)X52K铣床数控化改造摘要阐述了X52K铣床的布局,功能和主要参数以及各系统的基本工作原理及其数控化。

数控化的X52K铣床的定位精度和重复定位精度明显提高,获得了明显的经济效益。

关键字数字控制;铣床引言X52K是立式升降台式铣床,在它的基础上进行改造,配上MCS-51单片机数控系统,可以实现平面二坐标数控联动。

适宜加工直线、曲线,机床的定位精度和重复定位精度较高。

这种机床改造后的用途略窄,但价格较低廉,称为“经济型”数控铣床。

第一章 结构设计1.1布局和功能X52K 铣床数控化后其外形变化不大,数控系统显示器及按键,位于操作者的右侧,便于观察、由2P 口直接提供。

8位数据总线由0P 口提供,这样数据总线和地址总线共用,ALE 为地址锁存允许,当送低8位地址时,使ALE 有效并锁存到74LS373中,当送数据时使ALE 无效。

8155芯片是一个通用的接口电路,可以用编程的方式选择其逻辑功能,它含有三个8位并行口,A P 、B P 、C P 口作为输入或输出口。

X502数控铣床机械部分的设计

X502型铣床机械部分的改装设计在工作台纵向进给手柄轴上安装圆锥销型联轴器,使工作台纵向进给手柄轴与步进电机联在一起。

用微机数控系统控制纵向进给运动。

加工时将离合器脱开使原来的机床进给运动停止工作。

一、步进电机的选择步进电机又称脉冲电机。

它是将脉冲信号转换成机械角位移的执行元件。

其特点是输入一个电脉冲就转动一步,即每当电动机绕组接受一个电脉冲,转子就转过相应的一个步矩角。

转子角位移的大小及转速分别与输入的电脉冲数及其频率成正比,并在时间上与输入脉冲同步,只要控制输入电脉冲的数量、频率以及电动机绕组通电相序即可获得所需的转角、转速及转向,很容易用微机实现数字控制。

1 步进电机的特点:1)步进电动机的工作状态不易受各种干扰因素的影响,只要在它们的大小未引起步进电动机产生“丢步”现象之前,就不影响其正常工作;2)步进电动机的步距角有误差,转子转过一定步数以后也会出现累积误差,但转子转过一转以后,其累积误差为“零”,不会长期累积;3)控制性能好,在起动、停止、反转时不易“丢步”。

因此,步进电动机被广泛应用于开环结构的机电一体化系统,使系统简化,并可靠地获得较高的位置精度。

2 脉冲当量δp,步距角θb和降速比的选择脉冲当量δp,步距角θb,丝杠螺距t和降速比i之间的关系为:δp=θb t /360i9一般数控机床的脉冲当量δp取为0.01mm/step, 步距角θb=1.5/step,t=6mm, 则减速比i为i=θb t/360δp=1.5×6/360×0.01=2.53 铣刀铣削力的估算铣削力是由刀具的材料,铣削工件的材料,切削用量等许多因素决定的。

设计机床是从计算铣削力开始估算电动机的功率的。

对于现有的机床的改装设计,可以从已知机床的电动机的功率和主轴上传动的功率反推出工作台进给时的铣削力。

该机床的主传动和进给传动均采用一个电动机。

进给传动的功率较小,可以在主传动上乘以一个系数k。

用SINUMERIK802S base line数控系统改造X52K铣床

收稿日期:2004-04-05 修订日期:2004-04-26作者简介:宋丹(1967-),男,浙江杭州人,工程师,浙江大学在读硕士研究生,浙江机电职业技术学院西门子浙江数控培训中心专业讲师,从事教学和科研工作。

用SINUMERIK 802S base line 数控系统改造X52K 铣床宋 丹1,2(1.浙江大学计算机科学与技术学院,浙江杭州310027;2.浙江机电职业技术学院电气系西门子数控培训中心,浙江杭州310053)摘 要:应用SI NUMERIK 802S base line NC 系统对X52K 普通铣床进行改造,重点阐述机械与电气改造方案;机床改造后,加工精度和生产率有较大提高,是提高企业数控化率的一条切实可行的途径。

关键词:数控改造;数控系统;铣床中图分类号:TP273;TG 537 文献标识码:A文章编号:1001-4551(2004)05-0013-03NC T ransform ation of X 52K Milling Machine with SINU MERIK 802S B ase Line NC SystemS ONG Dan 1,2(1.Zhejiang Univisity ,Hangzhou 310027,China ;2.Zhejiang Institute o f Mechanical and Electrical Engineering ,Hangzhou 310053,China )Abstract :We use SI NUMERIK 802S base line NC system to trans form ordrinary X 52K milling machine.The reformed scheme in chanical and electrical parts were described in detail.The result shows that after the trans formation the w orking precision and productivity have been raised.It is a feasible way for enterprise to raise the NC control rate.K ey w ords :NC trans formation ;NC system ;Milling machine 随着机械行业和数控技术的快速发展,数控机床在我国的应用日趋广泛,它很好地解决了现代机械制造业中结构复杂、精密、批量小、多变零件的加工问题,且能提高产品的加工质量,大幅度地提高生产效益。

x52k铣床数控改造设计

x52k铣床数控改造设计

首先,数控改造设计应该注重提高x52k铣床的精度和稳定性。

通过

采用更加精密的测量设备和传感器,以及采用更加精确的控制算法和系统,可以提高铣床的定位精度和运动平滑性,减小加工误差和振动,从而提高

加工质量和工件精度。

其次,数控改造设计还要注重提高x52k铣床的加工效率和生产自动

化水平。

可以采用高效的刀具和切削技术,优化切削参数,提高切削速度

和进给速度,减少切削时间。

同时,可以配备自动化装置,如自动换刀系统、自动夹紧系统和自动测量系统,实现铣床的自动化操作,提高生产效

率和生产效益。

此外,数控改造设计还应该注重提高x52k铣床的人机交互界面和操

作便捷性。

可以采用触摸屏、显示屏等现代化的操作界面,提供直观、友

好的人机交互方式,方便操作人员进行程序调整、参数设置和故障诊断。

同时,可以配备报警系统和故障检测系统,实时监测设备的工作状态,提

高设备的可靠性和故障诊断能力。

最后,数控改造设计还应该注重提高x52k铣床的灵活性和多功能性。

可以采用模块化设计,配备多个功能模块,如旋转工作台、五轴加工头等,实现不同类型零件的加工需求。

同时,可以提供灵活的加工工艺和自动化

生产流程,满足客户个性化的加工需求。

综上所述,x52k铣床数控改造设计应注重提高精度和稳定性、加工

效率和自动化水平、人机交互界面和操作便捷性以及灵活性和多功能性等

方面的性能。

通过合理的设计和优化的改造方案,可以使x52k铣床更好

地适应现代制造的需求,提高加工质量和生产效率,实现智能化加工。

x502铣床改造设计DOC

前言一、机床数控化改造的意义一般说来,数控机床比传统机床有以下突出的优越性。

1. 可以加工出传统机床加工不出来的曲线、曲面等复杂的零件。

2. 可以实现加工的自动化,而且是柔性自动化,从而效率可比传统机床提高3~7倍。

3. 加工零件的精度高,尺寸分散度小,使装配容易,不再需要工人“修配”。

4. 可实现多工序的集中,减少零件在机床间的频繁搬运。

5. 拥有自动报警、自动监控、自动补偿等多种自律功能,因而可实现长时间无人看管加工。

6. 降低了工人的劳动强度,节省了劳动力(一个人可以看管多台机床),减少了工装,缩短了新产品试制周期和生产周期,可对市场需求作出快速反应等等。

二、机床改造的优缺点减少投资额、交货期短,同购置新机床相比,改造费用低。

特别是大型、特殊机床尤其明显。

一般大型机床改造,只花新机床购置费用的1/3,交货期短。

机械性能稳定可靠,结构受限。

所利用的床身、立柱等基础件都是重而坚固的铸造构件,而不是那种焊接构件,改造后的机床性能高、质量好,可以作为新设备继续使用多年。

但是受到原来机械结构的限制,不宜做突破性的改造。

用户熟悉了解设备、便于操作维修,购买新设备时,不了解新设备是否能满足其工艺要求。

改造则不然,可以精确地计算出机床的加工能力;另外,由于多年使用,操作者对机床的特性早已了解,在操作使用和维修方面培训时间短,见效快。

改造的机床一安装好,就可以实现全负荷运转。

可以充分利用现有地基,不必像购入新设备时那样需重新构筑地基。

可以采用最新的控制技术。

可根据技术革新的发展速度,及时地提高生产设备的自动化水平和效率,提高设备质量和档次,将旧机床改成当今水平的机床。

第一章数控改造总体方案的设计一、系统总体改造方案的确定目前,在机械加工工业中,绝大多数是旧式机床,如果改用微机控制,实现机电一体化的改造,会使机床适应小批量、多品种、复杂零件的加工,不但提高加工精度和生产率,而且成本低、周期短,适合我国国情。

利用微机实现机床的机电一体化改造的方法有两种:一种是以微机为中心设计控制部件;另一种是采用标准的步进电机数字控制系统作为主要控制装置。

X52K型立式铣床的数控改造设计(控制部分) 毕业设计.doc

Abstract

X52k is vertical lift desktop milling machine,inthis paper,on the basis of thenumericalcontrol transformation(control section).Itstransformation into economical nc milling machine.The main moduletransformation;control part of the numerical control transformation.The main part ofthe reform;NC system selection,servo system selection,hardware systemcomponents selection and wiringand software programming design, and finally theoverall reconstruction results of the assessment.

X52K进给系统经济型数控改造设计说明书

X52K进给系统经济型数控改造设计1.概述由上面的介绍可以看出,如今对现有普通机床的数控化改造具有十分重要的意义。

本课题设计重点则是对X52K铣床纵向传动机构的数控化改造,该X52K型普通铣床主要用于加工中小型零件的平面、成型表面及具有一定斜度的平面。

经改造后与原来机床加工相比可实现其自动化铣削,且具有高精、高效及加工产品范围广等特点。

具体研究内容如下:(1)对普通铣床X52K的基本机械传动结构进行了解分析;(2)对数控机床的基本机械传动结构及电气控制系统结构进行详细分析;(3)系统的总体方案设计,研究其各个部分的设计原理,拟定设计方案;(4)系统的详细设计,对机械传动系统的设计和控制系统的设计等;(5)总结自己的设计理念及设计思路,得出本课题的设计流程。

1.1技术要求数控铣床的切削状况1.2总体设计方案为了满足以上技术要求,采取以下技术方案:(1)工作台工作面尺寸(宽度×长度)确定为400mm×1200mm。

(2)工作台导轨采用矩形导轨,在与之相配的动导轨滑动画面上贴聚四氟乙烯导轨板。

同时采用斜镶条消除导轨导向面的间隙,在背板上通过设计偏心轮结构来消除导轨背面与背板的间隙,并在与工作台导轨相接触的斜镶条接触面上和背板接触面上贴膜。

(3)对滚珠丝杠螺母副采用预紧,并对滚珠丝杠进行拉伸预。

(4) 采用伺服电动机驱动。

(5) 采用膜片弹性联轴器将伺服电动机与滚珠丝杠连接。

2.滚珠丝杠螺母副的选型和计算2.1主切削力及其切削分力计算 (1)计算主切削力Fz 。

根据已知条件,采用端面铣刀在主轴计算转速下进行强力切削(铣刀直径D=125mm ),主轴具有最大扭矩,并能传递主电动机的全部功率,此时铣刀的切削速度为:(已知机床主电动机的额定功率m P 为5.5kw ,主轴计算转速n=310r/min 。

) 根据公式得刀具的切削速度为:s m s m Dnv /03.2/603101012514.3603=⨯⨯⨯==-π 取机床的机械效率为:8.0m =η,则由式得主切削力: N N vF z 49.21671003.25.58.010P 33Em =⨯⨯=⨯=η(2)计算各切削分力工作台的纵向切削力、横向切削力和垂向切削力分别为1192.12N 2167.4955.055.0F 2059.12N2167.4959.059.0F N 86749.21674.00.4F F V C z 1=⨯===⨯===⨯==z z F F2.2导轨摩擦力的计算在切削状态下坐标轴导轨摩擦力μF 的计算可以查课程设计指导书:(1)根据式(2-8a )计算在切削状态下的导轨摩擦力μF 。

X502铣床的数控化改造

安徽冶金科技职业学院毕业设计题目X502普通铣床的数控化改造系别机械工程系专业模具设计与制造班级模具设计与制造姓名胡祥强指导教师李皖毕业设计任务书设计课题:X502普通铣床的数控化改造(机械部分)毕业设计的主要内容:A. 机床数控化的概况。

B. 要有设计方案的论证。

C. X502铣床横、纵向进给的设计。

D. 电动机及传动齿轮的选择。

E. 说明书不少于1万字,设计图纸不少于3张。

院校:安徽冶金科技职业学院班级:07模具设计与制造学生:胡祥强指导老师:李皖目录设计任务书 (2)目录 (3)一前言 (5)二设计方案论证 (6)三横向进给系统的设计 (8)3.1工作台重量的估算与切削力的计算 (8)3.1.1工作台重量的估算 (8)3.1.2切削力的计算 (8)3.2滚珠丝杠的设计 (8)3.2.1工作台横向进给丝杆的轴向力 (8)3.2.2额定动载荷的计算 (9)3.2.3滚珠丝杠规格的初步选择 (9)3.2.4效率计算 (10)3.2.5刚度计算 (11)3.2.6稳定性计算 (11)3.2.7确定滚珠丝杠的规格 (12)3.3滚珠丝杠支承轴承的选择 (12)3.4横向步进电机及齿轮的选用 (13)3.4.1启动力矩的计算 (13)3.4.2最高频率计算及型号选择 (14)3.4.3齿轮设计 (15)四纵向进给系统的设计 (16)4.1工作台重量的估算和切削力的计算 (16)4.2滚珠丝杠的设计 (16)4.2.1计算载荷的计算 (16)4.2.2额定动载荷的计算 (16)4.2.3滚珠丝杠螺母副的初步选择 (17)4.2.4效率计算 (17)4.2.5刚度计算 (17)4.2.6稳定性计算 (18)4.2.7确定滚珠丝杠的规格 (19)4.3滚珠丝杠支承轴承的选择 (19)4.4纵向步进电机及齿轮的选用 (19)4.4.1启动力矩的计算 (19)4.4.2最高频率计算及型号选择 (20)4.4.3齿轮设计 (21)五结束语 (21)六致谢 (22)七参考文献 (22)一、前言数控机床可以较好的解决形状复杂、精密多品种及中小批零件的加工问题,能够稳定加工质量和提高生产率,随着制造技术向自动化、柔性化方向的发展,当前机床的数控化率已经成为衡量一个国家制造工业水平的重要标志。

X52K型立式升降铣床的PLC改造设计

专业综合设计与实践2013 /2014第 2 学期专业电气工程及其自动化班级学号姓名专业综合设计与实践任务书二级学院(直属学部):电子信息与电气工程学院专业:电气工程及其自动化班级:摘要继电器接触器控制在工业控制领域中曾占有主导地位,该系统采用固定接线的硬件实现逻辑控制。

如生产任务或工艺发生变化,需改变硬件结构,从而造成时间和资金的浪费。

PLC是一种新型的工业自动化控制装置,其控制功能是通过软件编程来实现的。

当生产工艺和任务发生变化时,不必改变PLC硬件设备,只需改变PLC中的程序,因而该控制系统更具灵活性。

且PLC控制系统体积小、可靠性高、更易于维护。

通过对X52K型立式升降台铣床进行改造,并用MCGS软件仿真,实现了自动化控制,从而可以提高整个电气控制系统的工作性能。

关键词:PLC;电气控制系统;X52K;立式升降台铣床:MCGS目录1 改造原因 (6)2 工作原理分析 (6)2.1 主电路控制电路分析: (7)2.2 控制电路分析 (8)2.2.1 主轴电动机M1的控制: (8)2.2.2 工作台进给电动机M3的控制 (9)2.2.3 冷却泵电动机M2的控制 (9)3 PLC设计方案的确定 (9)3.1 PLC的选择 (9)3.2 元器件选择: (10)4 输入输出地址分配 (10)4.1 输入地址分配 (10)4.2 输出地址分配 (11)5、PLC接线图 (11)6、梯形图 (13)6.2 流程图 (14)7、调试及存在问题 (14)8、小结 (15)9、参考文献 (15)10、附录 (16)附录1 电气原理图 (16)附录2 硬件接线图 (18)附录3 主电路 (19)1 改造原因传统X52K立式铣床由于采用的是继电器控制,继电器控制存在许多缺点,如电路接线复杂,触点多,噪声大,可靠性差,故障诊断与排除等。

绝大多数控制继电器的触点容易产生电弧,甚至会在融在一起产生误操作,引起严重后果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业设计(论文)通过答辩1.引言: (5)2.设计任务 (5)3.总体方案的确定................................................. ..63.1.1导轨副的选用3.1.2丝杠螺母副的选用3.1.3减速装置的选用3.1.4伺服电动机的选用3.1.5检测装置的选用3.2 控制系统的设计 (6)3.3 绘制总体方案图 (7)4.机械传动部件的计算与选型 (7)4.1 导轨上移动部件的重量估算 (7)4.2 铣削力的计算 (7)4.3 直线滚动导轨副的计算与选型(纵向) (8)F的计算及导轨型号的选取4.3.1 块承受工作载荷max4.3.2 距离额定寿命L的计算4.4 滚珠丝杠螺母副的计算与选型 (9)4.4.1 最大工作载荷Fm的计算4.4.2 最大动工作载荷FQ的计算4.4.3 初选型号4.4.4 传动效率η的计算4.4.5 刚度的验算4.4.6 压杆稳定性校核4.5 步进电动机减速箱的选用 (10)4.6 步进电动机的计算与选型 (10)4.6.1 计算加在步进电动机转轴上的总转动惯量Jeq4.6.2 计算加在步进电动机转轴上的等效负载转矩Teq4.6.3 步进电动机最大静转矩的选定4.6.4 步进电动机的性能校核5.增量式旋转编码器的选用 (14)6. 绘制进给传动系统示意图 (14)7.工作台控制系统的设计 (14)8.步进电动机的驱动电源选用 (16)9.选择AT89S52单片机的控制系统计 (17)10.控制软件设计 (19)11.致谢 (21)参考文献 (21)1.引言:现代科学技术的不断发展,极大地推动了不同学科的交叉与渗透,导致了工程领域的技术革命与改造。

在机械工程领域,由于微电子技术和计算机技术的迅速发展及其向机械工业的渗透所形成的机电一体化,使机械工业的技术结构、产品机构、功能与构成、生产方式及管理体系发生了巨大变化,使工业生产由“机械电气化”迈入了“机电一体化”为特征的发展阶段。

x52k 铣床数控改造是许多机电一体化设备的基本部件,如数控车床的纵—横向进刀机构、数控铣床和数控钻床的X-Y 工作台、激光加工设备的工作台、电子元件表面贴装设备等。

模块化的x52k 铣床数控改造,通常由导轨座、移动滑块、工作、滚珠丝杠螺母副,以及伺服电动机等部件构成。

其中伺服电动机做执行元件用来驱动滚珠丝杠,滚珠丝杠螺母带动滑块和工作平台在导轨上运动,完成工作台在X 、Y 方向的直线移动。

导轨副、滚珠丝杠螺母副和伺服电动机等均以标准化,由专门厂家生产,设计时只需根据工作载荷选取即可。

控制系统根据需要,可以选取用标准的工作控制计算机,也可以设计专用的微机控制系统。

2.设计任务题目:数控X-Y 工作台设计任务:设计一种供应式数控铣床使用的x52k 铣床数控改造,主要参数如下:1. 立铣刀最大直径的d=15mm ;2. 立铣刀齿数Z=3;3. 最大铣削宽度e a =15mm;4. 最大背吃刀量p a =5mm;5. 每齿进给量fz=0.4mm6. 加工材料为碳素钢活有色金属。

7. X 、Y 方向的脉冲当量x y δδ==0.004mm;8. X 、Z 方向的定位精度均为01.0±mm;9. 加工范围为200×150㎜;10.工作台空载进给最快移动速度:max max 3000mm/min x z V V ==; 11.工作台进给最快移动速度:max max 400mm/min x f z f V V ==;3.总体方案的确定3.1 机械传动部件的选择3.1.1导轨副的选用腰设计数控车床工作台,需要承受的载荷不大,而且脉冲当量小,定位精度高,因此选用直线滚动导轨副,它具有摩擦系数小,不易爬行,传动效率高,结构紧,安装预紧方便等优点。

3.1.2丝杠螺母副的选用伺服电动机的旋转运动需要通过丝杠螺母副转换成直线运动,需要满足0.004mm 冲当量和01.0 mm 的定位精度,滑动丝杠副为能为力,只有选用滚珠丝杆副才能达到要求,滚珠丝杆副的传动精度高、动态响应快、运转平稳、寿命长、效率高、预紧后可消除反向间隙。

3.1.3减速装置的选用选择了步进电动机和滚珠丝杆副以后,为了圆整脉冲当量,放大电动机的输出转矩,降低运动部件折算到电动机转轴上的转动惯量,可能需要减速装置,且应有消间隙机构,选用无间隙齿轮传动减速箱。

3.1.4伺服电动机的选用任务书规定的脉冲当量尚未达到0.001mm ,定位精度也未达到微米级,空载最快移动速度也只有因此3000mm/min ,故本设计不必采用高档次的伺服电动机,因此可以选用混合式步进电动机。

以降低成本,提高性价比。

3.1.5检测装置的选用选用步进电动机作为伺服电动机后,可选开环控制,也可选闭环控制。

任务书所给的精度对于步进电动机来说还是偏高,为了确保电动机在运动过程中不受切削负载和电网的影响而失步,决定采用半闭环控制,拟在电动机的尾部转轴上安装增量式旋转编码器,用以检测电动机的转角与转速。

增量式旋转编码器的分辨力应与步进电动机的步距角相匹配。

考虑到X 、Y 两个方向的加工范围相同,承受的工作载荷相差不大,为了减少设计工作量,X 、Y 两个坐标的导轨副、丝杠螺母副、减速装置、伺服电动机以及检测装置拟采用相同的型号与规格。

3.2 控制系统的设计1)设计的X-Z 工作台准备用在数控车床上,其控制系统应该具有单坐标定位,两坐标直线插补与圆弧插补的基本功能,所以控制系统设计成连续控制型。

2)对于步进电动机的半闭环控制,选用MCS-51系列的8位单片机AT89S52作为控制系统的CPU ,能够满足任务书给定的相关指标。

3)要设计一台完整的控制系统,在选择CPU 之后,还要扩展程序存储器,键盘与显示电路,I/O 接口电路,D/A 转换电路,串行接口电路等。

4)选择合适的驱动电源,与步进电动机配套使用。

3.3 绘制总体方案图总体方案图如图所示。

人机接口机电接口步进电机步进电机Y方向传动机构X方向传动机构型机驱动电路微总体方案图4.机械传动部件的计算与选型4.1 导轨上移动部件的重量估算按照下导轨上面移动部件的重量来进行估算。

包括工件、夹具、工作台、上层电动机、减速箱、滚珠丝杠副、导轨座等,估计重量约为800N4.2 铣削力的计算设零件的加工方式为立式铣削,采用硬质合金立铣刀,工件的材料为碳钢。

则由表3-7查得立铣时的铣削力计算公式为:0.850.750.73 1.00.13c e z p 118a fd a n Z F -= (6-11)今选择铣刀的直径为d=15mm ,齿数Z=3,为了计算最大铣削力,在不对称铣削情况下,取最大铣削宽度为e a 15mm =,背吃刀量p a =5mm ,每齿进给量z f 0.4mm =,铣刀转速n 300r/min =。

则由式(6-11)求的最大铣削力:0.850.750.73 1.00.13c 118150.41553003N 2586N F -=⨯⨯⨯⨯⨯⨯≈(1)主切削力错误!未找到引用源。

,总切削力F 在铣刀主运动方向上的分力,即沿铣刀外圆切线方向上的分力,是主要消耗功率的力(2)进给力错误!未找到引用源。

,总切削力错误!未找到引用源。

在纵向进给方向上的分力(3)横向进给力错误!未找到引用源。

,总切削力错误!未找到引用源。

在横向进给方向上的分力(4)垂直进给力错误!未找到引用源。

,总切削力错误!未找到引用源。

在垂直进给方向上的分力采用立铣刀进行圆柱铣削时,各铣削力之间的比值可由表查得,考虑逆铣时的情况,可估算三个方向的铣削力分别为:f c F 1.1F 2845N =≈,e c F 0.38F 983N =≈,fn c F 0.25F 647N =≈。

图3-4a 为卧铣情况,现考虑立铣,则工作台受到垂直方向的铣削力z e F F 983N ==,受到水平方向的铣削力分别为f F 和fn F 。

今将水平方向较大的铣削力分配给工作台的纵向,则纵向铣削力x f F F 2845N ==,径向铣削力为y fn F F 647N ==4.3 直线滚动导轨副的计算与选型(纵向)4.3.1 块承受工作载荷max F 的计算及导轨型号的选取工作载荷是影响直线滚动导轨副使用寿命的重要因素。

本例中的X-Y 工作台为水平布置,采用双导轨、四滑块的支承形式。

考虑最不利的情况,即垂直于台面的工作载荷全部由一个滑块承担,则单滑块所受的最大垂直方向载荷为:max GF F 4=+ (6-12)其中,移动部件重量G=800N ,外加载荷z F=F 983N =,代入式(6-12),得最大工作载荷max F =1183N=1.183kN 。

查表根据工作载荷max F =1.183kN ,初选直线滚动导轨副的型号为KL 系列的JSA-LG15型,其额定动载荷a C 7.94kN =,额定静载荷0a C 9.5kN =。

任务书规定加工范围为200×150㎜,考虑工作行程应留有一定余量,查表选取导轨的长度为520mm 。

4.3.2 距离额定寿命L 的计算上述所取的KL 系列JSA-LG15系列导轨副的滚道硬度为60HRC ,工作温度不超过100C ,每根导轨上配有两只滑块,精度为4级,工作速度较低,载荷不大。

分别取硬度系数f H =1.0,温度系数f T =1.00,接触系数f c =0.81,精度系数f R =0.9,载荷系数f w =1.5,代入式(3-33),得距离寿命:L=Km F C f f f f f a w r c t h 562550)(3max≈⨯⨯⨯⨯⨯远大于期望值50Km ,故距离额定寿命满足要求。

4.4 滚珠丝杠螺母副的计算与选型4.4.1 最大工作载荷Fm 的计算如前所述,在立铣时,工作台受到进给方向的载荷(与丝杠轴线平行)Fx=2845N,受到横向载荷(与丝杠轴线垂直)Fy=647N ,受到垂直方向的载荷(与工作台面垂直)Fz=983N.已知移动部件总重量G=800N ,按矩形导轨进行计算,取颠覆力矩影响系数K=1.1,滚动导轨上的摩擦系数μ=0.005。

求得滚珠丝杠副的最大工作载荷:Fm=KFx+μ(Fz+Fy+G)=[1.1⨯2845+0.005⨯(983+647+800)]N ≈3142N4.4.2 最大动工作载荷FQ 的计算设工作台在承受最大铣削力时的最快进给速度v=400mm/min ,初选丝杠导程Ph=5mm,则此时丝杠转速n=v/Ph=80r/min 。

取滚珠丝杠的使用寿命T=15000h,代入L0=60Nt/106,得丝杠寿命系数L0=72(单位为:106r )。

查表,取载荷系数fw=1.2,滚道硬度为60HRC 时,取硬度系数fH=1.0,代入式(3-23),求得最大动载荷:F Q =N F f f L m H w 1568530≈4.4.3 初选型号根据计算出的最大动载荷和初选的丝杠导程,选择济宁博特精密丝杠制造有限公司生产的G 系列4006-3型滚珠丝杠副,为内循环固定反向器单螺母式,其公称直径为40mm ,导程为5mm ,循环滚珠为3圈*1系列,精度等级取5级,额定动载荷为15960N ,大于F Q ,满足要求。