数控加工工艺卡片(整理)

盘类零件加工工艺

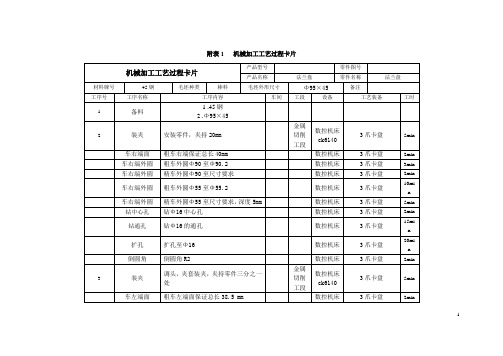

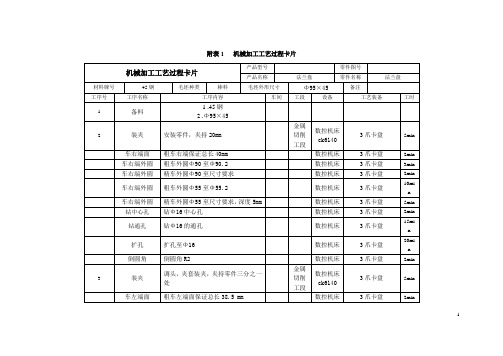

附表1 机械加工工艺过程卡片1附表2 机械加工工艺过程卡片23附表3 机械加工工艺过程卡片4附表4 数控加工工序卡5附表5 数控加工工序卡6附表6 数控加工工序卡7附表7 数控加工工序卡8附表8 数控加工刀具卡片9附表9 数控加工刀具卡片10附表10 数控加工刀具卡片11附表11 数控加工进给路线图廓12附表12 数控加工进给路线图廓13附表13 数控加工进给路线图廓14附表14 数控加工进给路线图03 钻Φ32孔数控机床ck6140O0002 3爪卡盘乳化液数控加工15附表15 数控加工进给路线图04 钻铰所有孔立式加工中心XH714O0003 专用夹具乳化液数控加工16附表16 数控加工进给路线图05 钻铰Φ11孔立式加工中心XH714O0004 专用夹具乳化液数控加工17附录17 数控加工程序O0001:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-.7181 Y.4098 S0 M03 N0050 G43 Z.6693 H00N0060 G83 Z-.9055 R.6693 F9.8 Q0.0 N0070 X.7139 Y.417N0080 X.0042 Y-.8268N0090 G80N0100 M02O0002:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0 N0030 T00 M06N0040 G0 G90 X-.6988 Y1.2104 S0 M03N0050 G43 Z.1969 H00N0060 G83 Z-1.7717 R.1969 F9.8 Q0.0N0070 X-1.3976 Y0.0N0080 X-.6988 Y-1.2104N0090 X.6988N0100 X1.3976 Y0.0N0110 X.6988 Y1.2104N0120 G80N0130 M02O0003:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-2.3828 Y-1.3846 S0 M03N0050 G43 Z-1.1849 H00N0060 G83 X-.9508 Y-.5578 R-1.1849 F9.8Q0.0N0070 G80N0080 M02O0004:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X.0042 Y-.8268 S0 M03N0050 G43 Z.6693 H00N0060 G83 Z-.9055 R.6693 F9.8 Q0.018N0070 X-.7181 Y.4098N0080 X.7139 Y.417N0090 G80N0100 M02O0005:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-.6988 Y-1.2104 S0 M03 N0050 G43 Z1.1811 H00N0060 G83 Z-1.5748 R1.1811 F9.8 Q0.0 N0070 X-1.3976 Y0.0N0080 X-.6988 Y1.2104N0090 X.6988 N0100 X1.3976 Y0.0N0110 X.6988 Y-1.2104N0120 G80N0130 M02O0006:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-.6988 Y-1.2104 S0 M03N0050 G43 Z1.1811 H00N0060 G83 Z-.9843 R1.1811 F9.8 Q0.0N0070 X-1.3976 Y0.0N0080 X-.6988 Y1.2104N0090 X.6988N0100 X1.3976 Y0.0N0110 X.6988 Y-1.2104N0120 G80N0130 M02O0007:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-2.3828 Y-1.3846 S0 M03N0050 G43 Z-1.1849 H00N0060 G83 X-.9508 Y-.5578 R-1.1849 F9.8Q0.0N0070 G80N0080 M021920。

数控车削加工工艺卡片

夹具名称

夹具号

工序名称

工序号

程序编号

材料牌号

换刀方式

序号

工艺内容

刀具号

刀具名称及规格

刀具参数

S

F

ap

刀补

刀偏号

r/min

mm/min

mm

数控车削加工工艺卡片

零件图号

零件名称

毛坯尺寸

毛坯种类

备注

车间名称

设备名称

设备号

夹具名称

夹具号

工序名称

工序号

程序编号

材料牌号

换刀方式

自动换刀

序号

工艺内容

刀具号

刀具名称及规格

刀具参数

S

F

ap

刀补号

刀偏号

r/min

mm/min

mm

数控车削加工工艺卡片-2

零件图号

零件名称

毛坯尺寸

毛坯种类

备注

车间名称

设备名称

数控加工工艺卡片、刀具卡片样板(精编文档).doc

签字

日期

标记

处数

更改文件号

签字

日期

工、具、刃具清单

图号

种类

序号

名称

规格

精度

单位

数量

工具

1

三爪自定心夹盘

1

2

卡盘扳手

1

3

刀架扳手

1

4

垫刀片

若干

5

划线盘

1

6

钻夹头

1

量具

1

游标卡尺

0~150mm

0.02mm

把

1

2

千分尺

0~25mm

25~50mm

0.01mm

个

2

3

螺纹塞规

M20×2

副

1

4

表面粗糙度样板

套

1

5

角度样板

60°

个

1

6

百分表

0~5mm

机械加工工艺规程卡片

产品型号

零(部)件图号

共 页

第 页

产品名称或代号

零(部)件名称

材料牌号

45#

毛坯种类

圆棒料

毛坯外形尺寸

200mm×200mm×100mm

每件毛坯可制件数

3

每台件数

1

备注

工序号

工序名称

工序内容

车间

工段

加工设备

工艺装备

工时(s)

准终

单件

Ⅰ

粗车

车端面

CKA6140

三爪卡盘

描图

Ⅱ

粗车

粗车外轮廓

CKA6140

三爪卡盘

Ⅲ

半精车

CKA6140

机械加工工艺过程卡

工序名称

共页 第页 材料牌号

毛坯种类

毛坯外形尺寸

每毛坯可制造件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

夹具编号

夹具名称

冷却液

程序编号

数控系统

工序工时

准终

单件

工步 号

Байду номын сангаас

工步内容

刀具号 刀具规格

量具及检具

主轴转速 /(r/min)

切削速度 /(m/min)

进给速度 (mm/min)

背吃刀 量/mm

备注

描图

描校

底图号

装订号

设计(日期) 审核(日期) 标准化(日期) 会签(日期)

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

表 2 机械加工工序卡片

机械加工工序卡片

产品型号 产品名称

车间

零件图号 零件名称 工序号

工序名称

共页 第页 材料牌号

毛坯种类

毛坯外形尺寸

每毛坯可制造件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时

准终

单件

工步 号

描图

工步内容

工艺设备

主轴 转速

切削 速度

进给量 /(mm/r)

切削 深度

进给 次数

工步时间 / min 机动 辅助

描校

底图号

装订号

设计(日期) 审核(日期) 标准化(日期) 会签(日期)

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

数控车工艺卡片

备注

内圆车刀 内槽车刀 内螺纹车刀

编制

审核批准年月 Nhomakorabea日

共1页

第1页

1

数控加工综合实训 零件代号 材料名称 45 钢 零件数量 1

轴类零件编程与仿真单元数控加工工艺卡

零件图

设备名称 工序号

一

数控车床

系统型号 工序内容

FANUC

夹具名称 刀具号

三爪卡盘 进给量 (mm/r)

毛坯尺寸 背吃刀量 /mm

φ 50×100 (孔φ 25×37)

主轴转速 (r/min)

备注

1.夹住毛坯左端,建立工件坐标系 2.粗/精加工外轮廓 3. 粗 / 精加工内 轮廓, 保证 φ 28 Ra1.6 4.加工内槽 5.加工内螺纹 M32×1.5-6G 1.夹住Φ 42 外圆,找正工件外圆,加工 T04 T06 800 800 0.1 1.5 4 O1111 O1111

0.055 0.022

T01

800/1000

0.2/0.1

1/0.2

O1111

T03

600/800

0.2/0.1

1/0.2

O1111

二

端面保证 98 0.1 ,建立工件坐标系 2. 粗 / 精加工外 轮廓, 保证 φ 28 Ra1.6

0.007 0.028

0

T01

800/1000

0.2/0.1

1/0.2

O1112

编制

审核 二.数控刀具卡片

批准

年

月

日

共1页

第1页

序号 1 2 3 4

刀具号 T01 T03 T04 T06

刀具名称

外圆车刀

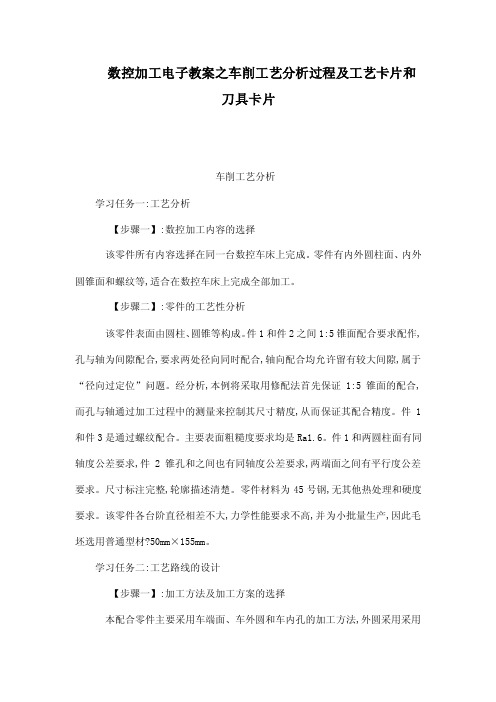

数控加工电子教案之车削工艺分析过程及工艺卡片和刀具卡片(可编辑)

数控加工电子教案之车削工艺分析过程及工艺卡片和刀具卡片车削工艺分析学习任务一:工艺分析【步骤一】:数控加工内容的选择该零件所有内容选择在同一台数控车床上完成。

零件有内外圆柱面、内外圆锥面和螺纹等,适合在数控车床上完成全部加工。

【步骤二】:零件的工艺性分析该零件表面由圆柱、圆锥等构成。

件1和件2之间1:5锥面配合要求配作,孔与轴为间隙配合,要求两处径向同时配合,轴向配合均允许留有较大间隙,属于“径向过定位”问题。

经分析,本例将采取用修配法首先保证1:5锥面的配合,而孔与轴通过加工过程中的测量来控制其尺寸精度,从而保证其配合精度。

件1和件3是通过螺纹配合。

主要表面粗糙度要求均是Ra1.6。

件1和两圆柱面有同轴度公差要求,件2锥孔和之间也有同轴度公差要求,两端面之间有平行度公差要求。

尺寸标注完整,轮廓描述清楚。

零件材料为45号钢,无其他热处理和硬度要求。

该零件各台阶直径相差不大,力学性能要求不高,并为小批量生产,因此毛坯选用普通型材?50mm×155mm。

学习任务二:工艺路线的设计【步骤一】:加工方法及加工方案的选择本配合零件主要采用车端面、车外圆和车内孔的加工方法,外圆采用采用粗车→精车的加工方案。

内孔加工采用钻→粗镗→精镗的加工方案。

1:5锥面配合采用修配法保证尺寸精度,其他尺寸经粗、精车后能达到加工要求。

零件内、外圆尺寸精度达到IT9级,表面粗糙度要求达到Ra1.6,粗车后余量较均匀,不需安排半精加工。

【步骤二】:加工阶段的划分划分成粗加工和精加工二个加工阶段。

因为粗车时因加工余量大、切削力和夹紧力大等因素造成较大的加工误差,如果粗、精加工混在一起,就无法避免由上述原因引起的加工误差。

划分成粗、精加工二个加工阶段,粗加工造成的加工误差可通过精加工得到纠正,从而保证加工质量。

【步骤三】:工序的划分采用按安装次数来划分工序,共分六个工序。

第一次装夹:夹φ50毛坯,加工零件2外轮廓并切断零点在右端面中心;第二次装夹:夹零件φ50毛坯,加工零件3外轮廓并切断零点在左端面中心;第三次装夹:夹φ50毛坯,加工零件1左端外轮廓并切断;第四次装夹:夹零件1φ35外圆,加工右端外轮廓;第五次装夹:加工零件2内孔至尺寸要求零点在左端面中心;第六次装夹:加工零件3内孔及内螺纹至尺寸要求零点在右端面中心。

数车中级加工图纸

《数控车工》(四级)之阳早格格创做问题卷试题代码:试题称呼:轴类整件编程与仿真(一~八)考死姓名:准考证号:考核时间(min):90(min)一.数控加工工艺卡片两.数控刀具卡片问题卷试题代码:试题称呼:盘类整件编程与仿真(一~八)考死姓名:准考证号:考核时间(min):90(min)一.数控加工工艺卡片两.数控刀具卡片《数控车工》(四级)试题单试题代码:试题称呼:轴类整件编程与仿真(一)考死姓名:准考证号:考核时间:90(min)1、收配条件(1)估计机.(2)数控加工仿真硬件.(3)整件图纸(图号).2、收配真质(1)体例数控加工工艺.(2)脚工体例加工步调.(3)数控加工仿真.3、收配央供正在指定盘符路径修坐一文献夹,文献夹名为考死准考证号,数控加工仿真截止保存至该文献夹.文献名:考死准考证号_FZ.(1)挖写数控加工工艺卡片战数控刀具卡片.(2)假造中圆车刀战镗孔刀的刀尖圆弧半径不允许设定为整.(3)螺纹底径按螺纹脚册确定编程.(4)螺纹左旋、左旋以假造仿真机床为准.(5)屡屡拆夹加工只允许有一个主步调.(6)第一次拆夹加工主步调名为O0001(FANUC)大概P1(PA),第两次拆夹加工主步调名为O0002(FANUC)大概P2(PA).注:盘符路径由审定站天圆审定时指定.《数控车工》(四级)试题单试题代码:试题称呼:盘类整件编程与仿真(一)考死姓名:准考证号:考核时间:90(min)1、收配条件(1)估计机.(2)数控加工仿真硬件.(3)整件图纸(图号).2、收配真质(1)体例数控加工工艺.(2)脚工体例加工步调.(3)数控加工仿真.3、收配央供正在指定盘符路径修坐一文献夹,文献夹名为考死准考证号,数控加工仿真截止保存至该文献夹.文献名:考死准考证号_FZ.(1)挖写数控加工工艺卡片战数控刀具卡片.(2)假造中圆车刀战镗孔刀的刀尖圆弧半径不允许设定为整.(3)螺纹底径按螺纹脚册确定编程.(4)螺纹左旋、左旋以假造仿真机床为准.(5)屡屡拆夹加工只允许有一个主步调.(6)第一次拆夹加工主步调名为O0001(FANUC)大概P1(PA),第两次拆夹加工主步调名为O0002(FANUC)大概P2(PA).注:盘符路径由审定站天圆审定时指定.《数控车工》(四级)试题单试题代码:试题称呼:轴类整件加工(一)考死姓名:准考证号:考核时间:150min1、收配条件(1)数控车床(FANUC大概PA);(2)中圆车刀、镗孔刀、中径千分尺、内测千分尺、游标卡尺等工量具;(3)整件图纸(图号);(4)提供的数控步调已正在机床中.2、收配真质(1)根据整件图纸(图号)战加工步调完毕整件加工;(2)整件尺寸自检;(3)文化死产战机床浑净.3、收配央供(1)根据整件图纸(图号)战数控步调证明单安插加工程序;(2)根据数控步调证明单拆置刀具、修坐工件坐标系、输进刀具参数;(3)步调中的切削参数不本质指挥意思,教员能阅读步调并根据本质加工央供安排切削参数;(4)按整件图纸(图号)完毕整件加工;(5)收配历程中爆收碰刀等宽沉死产事变者,审定坐时末止.FANUC系统步调证明单PA系统步调证明单《数控车工》(四级)试题单试题代码:试题称呼:盘类整件加工(一)考死姓名:准考证号:考核时间:150min1、收配条件(1)数控车床(FANUC大概PA);(2)中圆车刀、镗孔刀、中径千分尺、内测千分尺、游标卡尺等工量具;(3)整件图纸(图号);(4)提供的数控步调已正在机床中.2、收配真质(1)根据整件图纸(图号)战加工步调完毕整件加工;(2)整件尺寸自检;(3)文化死产战机床浑净.3、收配央供(1)根据整件图纸(图号)战数控步调证明单安插加工程序;(2)根据数控步调证明单拆置刀具、修坐工件坐标系、输进刀具参数;(3)步调中的切削参数不本质指挥意思,教员能阅读步调并根据本质加工央供安排切削参数;(4)按整件图纸(图号)完毕整件加工;(5)收配历程中爆收碰刀等宽沉死产事变者,审定坐时末止.FANUC系统步调证明单PA系统步调证明单试题评分表试题代码:1.1.1试题称呼:轴类整件编程与仿真(一)准考证号:考核时间(min):90min考评员(签字):“评介因素”得分=配分×等第比值《数控车工》(四级)试题评分表试题代码:1.2.1试题称呼:盘类整件编程与仿真(一)准考证号:考核时间(min):90min考评员(签字):“评介因素”得分=配分×等第比值《数控车工》(四级)试题评分表试题代码:2.1.1试题称呼:轴类整件加工(一)准考证号:考核时间(min):150min以下情况为反对项:(出现以下情况原部分不予评分,按0分计)1、任一项的尺寸超好>以上(≤2mm的倒角战倒圆除中),不予评分.2、整件加工不完备(≤2mm的倒角战倒圆除中),不予评分.3、整件有宽沉的碰伤、过切,不予评分.4、收配历程中爆收碰刀等宽沉死产事变者,坐刻末止其审定.5、共类刀片只允许使用一片.考评员(签字):“评介因素”得分=配分×等第比值《数控车工》(四级)试题评分表试题代码:2.2.1试题称呼:盘类整件加工(一)准考证号:考核时间(min):150min以下情况为反对项:(出现以下情况原部分不予评分,按0分计)6、任一项的尺寸超好>以上(≤2mm的倒角战倒圆除中),不予评分.7、整件加工不完备(≤2mm的倒角战倒圆除中),不予评分.8、整件有宽沉的碰伤、过切,不予评分.9、收配历程中爆收碰刀等宽沉死产事变者,坐刻末止其审定.10、共类刀片只允许使用一片.考评员(签字):“评介因素”得分=配分×等第比值《数控车工》(四级)审定规划一、审定办法:数控车工(四级)的审定办法分为表里知识考查战收配技能考核.表里知识考查采与关卷估计机机考办法,收配技能考核采与现场本质收配办法.表里知识考查战收配技能考核均真止百分造,结果皆达60分及以上者为合格.表里知识大概收配技能不迭格者可按确定分别补考.二、表里知识考查规划(考查时间90分钟)三、收配技能考核规划考核名目表四. 组卷(审定核心用)表里知识审定组卷(考查时间90分钟):收配技能考核组卷:注:脚工编程与数控加工仿真模块战数控车床收配与整件加工模块为统一试题单《数控车工》(四级)收配技能审定因素细目表《数控车工》(四级)审定所树坐技能央供注:原表所列不过原工做(等第)收配技能审定每一种工位必须摆设的设备及设备附属品战消耗品、牢固需要的工具等,其余审定处事所需的资料、样品、半废品、文具、工具、耗材等,将正在试题单上另止列出,并证明是审定所准备仍旧考死准备;有几个工位共时处事的,原单所列依工位数量减少.。

数控零件加工工艺分析

毕业论文(设计)评定成绩:题目数控零件加工副标题轴套配合件的加工工艺分析性毕业设计学生姓名黄大伟年级数控08-1系别机电工程系专业数控技术指导教师王鸿波黑龙江林业职业技术学院毕业设计(论文)任务书教研室主任签字:年月日目录摘要 (5)前言 (6)1 零件的加工工艺分析 (7)1.1零件图的工艺分析 (7)1.2分析零件图纸中的尺寸 (8)1.3零件的结构工艺性分析 (8)1.4零件毛坯的选择 (9)1.5零件的安装 (9)2 数控加工工艺方案的制定 (10)2.1工序与工步的划分 (10)2.2加工机床的选择 (11)2.3刀具的选择 (11)2.4量具的选择 (13)2.5夹具的选择 (13)2.6冷却液的选择 (14)3切削用量的选择 (15)3.1切削用量的选择原则 (15)3.2背吃刀量的选择 (15)3.3确定主轴转速 (15)3.4进给量或进给速度的选择 (16)4 数控加工工艺过程卡片 (18)4.1确定加工路线 (18)4.2数控加工工艺过程卡片 (19)4.3刀具卡 (20)4.4编写程序数控加工程序 (20)5零件的加工及结果分析245.5解决方法 (25)5.1对刀 (24)5.2加工零件 (24)5.3零件加工结果 (25)5.4原因分析 (25)5.5解决方法 (25)总结 (25)致谢 (26)参考文献: (28)摘要:此次设计是对典型轴套类零件加工技术的应用及数控加工的工艺性分析,主要是对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、数控加工工艺文件的填写、数控加工程序的编写。

选择正确的加工方法,设计合理的加工工艺过程,充分发挥数控加工的优质、高效、低成本的特点。

还重点对轴套零件的加工艺进行了分析,最后对零件自检数据进行分析,和加工的结果分析。

关键字:工艺分析,加工程序,切削用量,公差前言毕业设计是专业教学工作的重要组成部分和教学过程中的重要实际性环节。

盘类零件加工工艺

附表1 机械加工工艺过程卡片1附表2 机械加工工艺过程卡片23附表3 机械加工工艺过程卡片4附表4 数控加工工序卡5附表5 数控加工工序卡6附表6 数控加工工序卡7附表7 数控加工工序卡8附表8 数控加工刀具卡片9附表9 数控加工刀具卡片10附表10 数控加工刀具卡片11附表11 数控加工进给路线图廓12附表12 数控加工进给路线图廓13附表13 数控加工进给路线图廓14附表14 数控加工进给路线图03 钻Φ32孔数控机床ck6140O0002 3爪卡盘乳化液数控加工15附表15 数控加工进给路线图04 钻铰所有孔立式加工中心XH714O0003 专用夹具乳化液数控加工16附表16 数控加工进给路线图05 钻铰Φ11孔立式加工中心XH714O0004 专用夹具乳化液数控加工17附录17 数控加工程序O0001:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-.7181 Y.4098 S0 M03 N0050 G43 Z.6693 H00N0060 G83 Z-.9055 R.6693 F9.8 Q0.0 N0070 X.7139 Y.417N0080 X.0042 Y-.8268N0090 G80N0100 M02O0002:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0 N0030 T00 M06N0040 G0 G90 X-.6988 Y1.2104 S0 M03N0050 G43 Z.1969 H00N0060 G83 Z-1.7717 R.1969 F9.8 Q0.0N0070 X-1.3976 Y0.0N0080 X-.6988 Y-1.2104N0090 X.6988N0100 X1.3976 Y0.0N0110 X.6988 Y1.2104N0120 G80N0130 M02O0003:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-2.3828 Y-1.3846 S0 M03N0050 G43 Z-1.1849 H00N0060 G83 X-.9508 Y-.5578 R-1.1849 F9.8Q0.0N0070 G80N0080 M02O0004:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X.0042 Y-.8268 S0 M03N0050 G43 Z.6693 H00N0060 G83 Z-.9055 R.6693 F9.8 Q0.018N0070 X-.7181 Y.4098N0080 X.7139 Y.417N0090 G80N0100 M02O0005:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-.6988 Y-1.2104 S0 M03 N0050 G43 Z1.1811 H00N0060 G83 Z-1.5748 R1.1811 F9.8 Q0.0 N0070 X-1.3976 Y0.0N0080 X-.6988 Y1.2104N0090 X.6988 N0100 X1.3976 Y0.0N0110 X.6988 Y-1.2104N0120 G80N0130 M02O0006:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-.6988 Y-1.2104 S0 M03N0050 G43 Z1.1811 H00N0060 G83 Z-.9843 R1.1811 F9.8 Q0.0N0070 X-1.3976 Y0.0N0080 X-.6988 Y1.2104N0090 X.6988N0100 X1.3976 Y0.0N0110 X.6988 Y-1.2104N0120 G80N0130 M02O0007:N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-2.3828 Y-1.3846 S0 M03N0050 G43 Z-1.1849 H00N0060 G83 X-.9508 Y-.5578 R-1.1849 F9.8Q0.0N0070 G80N0080 M021920。

数控加工实用工艺卡片、刀具卡片样板

180

2866

0.20

573.2

3

T03

球头铣刀

8

给各孔点窝

H03

D03

80

3184

0.10

318.4

Z-3.0

4

T04

钻头

11

钻孔

H04

D04

80

2316

0.20

463

Z-40.0

11

T11

铰刀

16

铰4×φ16mm孔

H11

D11

15

298

0.16

48

Z-20.0

××零件机械加工工艺规程卡

08数控02-姓名-学号

N200

G40G00X52.

G40G00X52

取消刀具左补偿,快速退刀

××零件数控加工工艺卡

08数控02班-姓名-学号

零件号

零件名称

材料

热处理状态

毛坯尺寸

加工程序号

设备型号

设备名称

夹具编号

第1页

0001

45#

调质

150mm×150mm×100mm

O0001

XK713

数控铣

0001

补偿

切削参数

顺序号

刀具

机械加工工艺规程卡片

产品型号

零(部)件图号

共 页

第 页

产品名称或代号

零(部)件名称

材料牌号

45#

毛坯种类

圆棒料

毛坯外形尺寸

200mm×200mm×100mm

每件毛坯可制件数

3

每台件数

1

备注

工序号

工序名称

工序内容

机械加工工艺过程及工序卡片

车

校正夹具端面的圆跳动不大于0。03mm;同时装夹两工件,找正中心,车台阶面及孔至尺寸φmm

机加工

CL6140

直角内孔车刀,精度0。02mm、量程0~150mm游标卡尺,Φ56mm塞规,12°活扳手

9

铣

将夹具装上工作台,找正夹紧,同时装上6件工件,铣平面至表面精度要求,保证尺寸24mm

机加工

B1—400K

专用夹具,45°端面车刀

260

29

02

4

设计日期

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

零件图号

CL6140

零件图号

20029

零件名称

卧式车床

零件名称

拔叉

共14页

第7页

(工序简图)

车间

工序号

工序名称

材料牌号

机加工

07

刨

HT200

毛坯种类

造型、浇注、清砂

铸

3

漆

非加工表面涂红丹底漆

铸

4

划

按图划出φ20H7孔十字中心线,并打上样冲眼

机加工

立德粉,划针,样冲头,小锤子

5

粗车

用单动卡盘夹右端面尺寸35mm处,找正左端面,车左端面,保证尺寸16.5mm;钻孔φ20H7至尺寸φ19mm,装夹不变,精车左端面,保证尺寸16mm;

车孔φ20mm留余量0。05~0.08mm,孔口倒角C1;铰孔尺寸至φ20H7

处数

更改文件号

签字

日期

235

59

数控加工工艺卡片

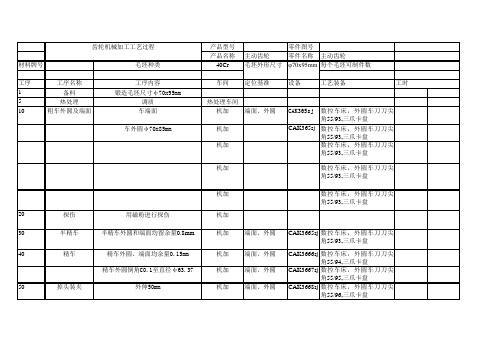

产品型号零件图号产品名称主动齿轮零件名称主动齿轮材料牌号毛坯种类40Cr每个毛坯可制件数工序工序名称工序内容车间定位基准设备工艺装备1备料锻造毛坯尺寸φ70x95mm5热处理调质热处理车间10粗车外圆及端面车端面机加端面、外圆CAK365sj数控车床,外圆车刀刀尖角55/93,三爪卡盘车外圆φ70x85mm机加CAK365sj数控车床,外圆车刀刀尖角55/93,三爪卡盘机加数控车床,外圆车刀刀尖角55/93,三爪卡盘机加数控车床,外圆车刀刀尖角55/93,三爪卡盘机加数控车床,外圆车刀刀尖角55/93,三爪卡盘20探伤用磁粉进行探伤机加30半精车半精车外圆和端面均留余量0.8mm机加端面、外圆CAK3665sj数控车床,外圆车刀刀尖角55/93,三爪卡盘40精车精车外圆、端面均余量0.15mm机加端面、外圆CAK3666sj数控车床,外圆车刀刀尖角55/94,三爪卡盘精车外圆倒角C0.1至直径φ63.37机加端面、外圆CAK3667sj数控车床,外圆车刀刀尖角55/95,三爪卡盘50掉头装夹外伸50mm机加端面、外圆CAK3668sj数控车床,外圆车刀刀尖角55/96,三爪卡盘工时齿轮机械加工工艺过程毛坯外形尺寸φ70x95mm60粗车粗车端面均留余量1mm机加端面、外圆CAK3669sj数控车床,外圆车刀刀尖角55/97,三爪卡盘70精车精车外圆、端面均余量0.15mm机加端面、外圆CAK3670sj数控车床,外圆车刀刀尖角55/98,三爪卡盘80打孔先加工孔端面机加端面、外圆CAK3665sj三爪卡盘、尾座用中心钻预钻一个浅孔、采用夹具以钻套引钻机加端面、外圆CAK3665sj中心钻、三爪卡盘、尾座采用合理的钻削用量钻φ22x85mm孔机加内孔、端面、外圆CAK3665sjΦ22麻花钻、三爪卡盘、尾座90滚齿机加内孔、端面Y38 100插键槽机加外圆、端面插床110去毛刺机加内孔、端面120剃齿机加内孔、端面Y4232 130热处理齿面淬火热处理车间140磨内孔机加齿面、端面M6014150磨齿达图样要求机加内孔、端面Y4232 160终结检查。

数控车削工艺文件样图

O1004

三爪卡盘

百分表

1

试切外圆对刀及精车端面。保证全长125+0.05 -0.05。倒角C2,

半精车Φ380 -0.02外园到Ф38.5×41.5,螺纹外径至Ф30ⅹ34.5,球面Ф56至Ф56.98。

350

车刀

游标卡尺

2

粗切Φ26退刀槽至Φ26,保证螺纹长度22及左阶梯面长度34.5。

外园车刀(MCLCR)

平端面,车夹持位Ф62ⅹ45

T22

内孔挖刀(S16K-SDUCR07)

粗加工内孔至Ф28ⅹ25

O1002

T11

外园车刀(MCLCR)

平端面,粗车球面外园、Ф38外园、Ф30螺纹外园

T22

350外园车刀(MVJCR)

加工锥面

T44

切槽刀,刀宽4mm

球的左端面切槽Ф44ⅹ8

O1003

T11

半精加工350外园车刀(精加工时换刀刃)(MVJCR)

半精加工、精加工端面、Ф58外园、锥面、Ф42喉径

T22

内孔挖刀(S25M-SDQCR11)

精车Ф32ⅹ25内孔与内孔倒角

T33

内孔切槽刀,刀宽3mm

内孔切槽Ф40ⅹ5

T44

切槽刀,刀宽3mm

Ф58外园切槽3ⅹ4mm

O1004

T11

半精加工350外园车刀

T44

螺纹车刀

加工M30ⅹ2螺纹

CJK6136

三爪

卡盘

350车刀

7

精车

掉头,三爪夹Ф32×35外圆,试切外圆及端面对刀。程序01003。加工要求见工艺图3。

CJK6136

O1003

三爪卡盘

1

攻丝靠模——轴的数控加工的工艺过程卡片与工序卡片

河南工业职业技术学院工艺过程卡片产品代号零(部)件名称零(部)件代号靠模杆01材料40Gr 毛坯种类圆棒料毛坯尺寸202xφ52 每一毛坯可制零件数 1工序序号工序名称工序内容设备夹辅具名称刀具名称规格量具名称及规格05 下料202xφ52的圆棒料。

下料机钢板尺500mm 10 热处理正火处理。

热15 粗车装夹左端,平右端面,粗车右端外圆。

数控车床三爪卡盘90°外圆车刀游标卡尺0-150/0.02mm20 钻孔/粗车装夹右端外圆,平左端面,打中心孔、钻φ13孔,粗车左端外圆,粗车φ14和φ28的内圆。

数控车床三爪卡盘φ2中心钻,φ13麻花钻;90°外圆车刀,90°内圆车刀游标卡尺0-150/0.02mm35 热处理淬火42HRC。

40 精车装夹左端,精车右端外圆。

数控车床三爪卡盘90°外圆车刀游标卡尺0-150/0.02mm45 精车装夹右端(垫上铜皮),精车左端外圆和内圆,车4x0.5的退刀槽,车M48X2的螺纹。

数控车床三爪卡盘90°外圆车刀,90°内圆车刀,4mm内槽刀,60°螺纹刀游标卡尺0-150/0.02mm46 检验按图样要求检验各部50 铣钻φ6的通孔,粗/精铣12.5x26键槽。

数控铣床万能分度头φ6麻花钻,φ6、φ4立铣刀游标卡尺0-150/0.02mm55 铣钻φ9的孔,粗/精铣。

数控铣床万能分度头φ9麻花钻,φ7、φ8立铣刀游标卡尺0-150/0.02mm65 铣铣φ8圆平面、钻φ5的通孔至φ4、扩φ4通孔至尺寸。

数控铣床万能分度头φ8键槽刀,φ4麻花钻,φ5立铣刀游标卡尺0-150/0.02mm70 检验按图样要求检验各部,并进行磁粉探伤检查。

探伤机75 入库涂防锈油、包装入库。

(单位)工 序 卡 片产 品 代 号 零 (部) 件 名 称 零 (部) 件 代号 工序号 工序名称靠模杆 01 5 下料材料40Gr设 备 名 称下料机 型 号 夹具名称刀 量 辅 具名 称 规 格数量钢板尺 200mm 1编 制校 核 审 查 共 8 张 第 1 张编 制 校 核 审 查 共 1 张 第 1 张用切割机切出 52mmX202mm 的毛坯。

泵盖(数控机床)机械加工工艺过程综合卡片

华立学院 机械加工工艺过程综合卡片 零件号 零件名称 生产类型 831007 泵盖 大批量 材料 毛胚重量 毛胚种类 HT200 1.0KG 铸件 编制 指导 审核 老师 2013.12.5

工 安 工 序 装 步 ( 工 位 )

工 序 说 明

机 床

工序简图

辅 助 工 具 或 夹 具 专 用 夹 具

千 分 表

11

195 91

2.5 2.5 1.5 1.5

2 2 0

69. 1 69.

YG8

2 2 0

1

0 2 0 1 1 粗铣中间孔上端面 T2 至 27

0 0.25

X614 0 卧 式铣 床。

专 用 夹 具

硬 制 合 金 刀 具

千 分 表

11

195

2.5

1.5

2 2 0

69. 1

0.5 9

YG8

刀 具

量 具

走 刀 次 数

走 刀 长 度

切 削 深 度

进 给 量

主 轴 转 速

切 削 速 度

工作定额(min)

基 本 时 间

0.5 9 0.5 9

辅 助 时 间

时 工 务 作 间 的 服

0 1 1 1 粗铣上侧面 T3 0

粗铣两小头孔端面 T3 至

55.80 0.25

X614 0 卧 式铣 床。

硬 制 合 金 刀 具

典型零件的加工工艺过程卡

60

打孔

更换直径为10mm的麻花钻,左端打定位孔,并用直径2mm钻深度为14mm的中心孔。

钻床

钻床

70

钻孔

在距最左端16mm位置为中心钻直径4mm通孔。

钻床

钻床

编制

审核

批准

共3页

第3页

装夹,车外圆,毛坯直径车至12.5mm

数控车

数控车床

30

精车

车外圆,直径精车车至12mm

数控车

数控车床

40

车右台阶圆

粗车右端7mm台阶至6mm,精车至直径5.5mm。

数控车

数控车床

50

倒角

倒右端和2mm台阶圆的倒角,倒角为0.5X45°。

数控车

数控车床

60.

车槽

更换2.4mm槽刀,车右端宽度为2.4mm的槽。

数控车

数控车床

70

铣左端R10圆面

数控铣床半径10mm圆面。

数控铣床

铣床

编制

审核

批准

共3页

第1页

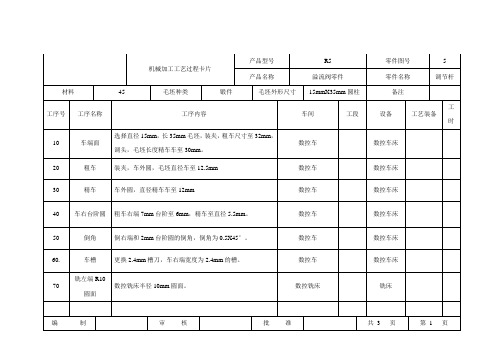

机械加工工艺过程卡片

产品型号

R3

零件图号

3

产品名称

溢流阀零件

零件名称

阀芯

材料牌号

40Cr

毛坯种类

柱体

毛坯尺寸

20mmX65mm柱体

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

10

车外圆

装夹,先粗粗车外圆至17mm,后精车外圆直径至16mm。

数控车

数控车床

20

车台阶

车右端6mm台阶,并倒角。

数控车

数控车床

凸台零件加工

宜宾职业技术学院毕业设计题目:多边形凸台零件铣削加工系部现代制造工程系专业名称数控技术与应用班级数控2052姓名陈元芳学号W200552238指导教师伍倪燕2009年9月10日多边形凸台零件铣削加工摘要本文介绍了多边形凸台零件从毛坯到成品的加工过程。

对零件的结构进行了分析,制定了零件的加工工艺内容。

选择了零件毛坯和设备,确定了定位基准与夹具,对零件的加工工艺方案、切削用量的选择等进行了具体的分析。

编制了工艺卡、工序卡和刀具卡片,采用手工编写程序。

并使用学院KVC650铣削加工中心加工出零件,进行质量分析。

关键词:多边形凸台零件;铣削加工;工艺分析Polygon Milling Parts BossAbstractThis article describes the polygon convex sets components from rough to finished product processing. The structure of the components were analyzed to develop the contents of the parts processing technology. Select a part blank and equipment to determine benchmarks and fixture positioning of parts of the process technology program, the choice of cutting parameters such as analysis of specific. The preparation of process cards, process cards and knives cards, using manual programming. And use KVC650 machining center out of spare parts. to carry out qualitative analysis.Keywords:polygon convex sets parts; milling process; process analysis目录1绪论 (1)2零件图分析 (2)3零件加工工艺内容 (2)3.1加工精度分析 (2)3.2毛坯、余量分析 (3)3.3设备的选择 (3)3.3.1选择刀具 (3)3.3.2选择夹具 (5)3.4定位基准的选择 (6)3.5加工工序的安排 (7)3.5.1加工方案的制定 (7)3.6 切削用量的选择 (8)3.6.1主轴转速的确定 (8)3.6.2进给速度的确定 (9)3.6.3背吃刀量的确定 (10)3.6.4冷却液的选择 (11)3.7编写工艺文件 (12)3.7.1工艺过程卡 (12)3.7.2工序卡 (14)3.8走刀路线图 (22)3.9 实体造型 (25)4零件的数控加工程序编制 (26)4.1零件加工程序 (26)5 零件加工 (29)5.1回机床零点 (29)5.2建立工件坐标 (29)5.3程序验检 (29)5.4自动运行 (29)5.5加工质量分析 (30)总结 (31)致谢 (32)参考文献 (33)1绪论近年来,数控加工和数控设备的应用呈突飞猛进之势,以组合为主的大量生产方式正在向数控设备为主的生产方式转变,社会上对掌握数控技术的人才需求量越来越大,特别是对掌握数控加工技术的人才需求量最大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6

精车外圆柱面为Φ18-0.03×25,Ra1.6;

110

1500

0.2

0.15

T101

7

倒角C2;

110

1500

0.08

2

T101

8

切槽4×Φ13, Ra3.2

15

350

0.1

4

T202

YT15槽刀尺寸4×18

游标卡尺0~125

9

取合30总长切断

15

350

0.1

4

T2

设计

审核

共页

第页

七、加工程序:

(程序)

…

实训报告

班级:姓名:

一、实训课题:实训时间:

实训目的:

二、实训器材设备

1、CK6136数控车床

2、150mm游标卡尺

3、0~25mm、25~50mm千分尺

4、外圆车刀

三、实训过程

1、开机,回参考点。

2、装夹工件毛坯和刀具。

3、试切削对1号刀:

对Z方向----------过程;对X方向---------过程。

夹具

量具

工时

1

车外轮廓

1.车端面平

数控车床CK6132

三爪卡盘

2.粗车及半精车外圆柱面Φ24-0.03,留精加工余量0.3;

游标卡尺0~125

3.粗车及半精车圆柱面Φ18-0.03×25,留精加工余量0.3;

4.粗车及半精车圆锥面30°,留精加工余量0.3;

5.精车外圆柱面为Φ24-0.03,Ra1.6;

50

650

0.2

1.5

T101

3

粗车及半精车圆柱面Φ18-0.03×25,留精加工余量0.3;

50

650

0.2

1.5

T101

4

粗车及半精车圆锥面30°,留精加工余量0.3;

50

650

0.2

1.5

T101

5

精车圆柱面Φ24-0.03,Ra1.6;

110

1500

0.2

0.15

T101

YT15 95°外圆车刀

刀具参数

刀补地址

刀尖半径

刀杆规格

半径

形状

1

T101

95°外圆车刀

YT15

0.4

20×20

01

01

2

T202

4×18槽刀

YT15

0.1

20×20

02

02

设计

审核

共页

第页

五、工艺过程卡

机械加工工艺过程卡

产品名称

零件名称

零件图号

A

塞

A-1

材料

45钢

毛坯

Φ25×45

工时

30min

工序号

工序名称

工序简要内容

设备名称

4、对应输入刀具位置补偿参数。

5、将刀具移到合适的起刀位置,在MDI方式下,分别调用所对的各把刀,并运行简单程序观察验证。

四、刀具ቤተ መጻሕፍቲ ባይዱ片

数控车刀具调整卡

零件名称

塞

零件图号

A-1

设备名称

数控车床

设备型号

CK6132

程序号

O1001

材料

45#

硬度

HB225

工序名称

车

工序号

1

序号

刀具编号

刀具名称

刀片材料牌号

千分尺0~25

6.精车车圆柱面Φ18-0.03×25,Ra1.6;

7.精车圆锥面30°Ra1.6;

万能角度尺

8.倒角C2;

9.切槽4×Φ13, Ra3.2

游标卡尺0~125

10.取合30总长切断

2

去毛刺

锉刀

3

检验

4

入库

设计

审核

共页

第页

六、工序卡片

数控加工工序卡

零件名称

螺塞

零件图号

A-1

夹具名称

三爪卡盘

设备名称及型号

数控车床CK6132

材料

45#

硬度

HB225

工序名称

车

工序号

1

工步号

工步内容

切削用量

刀具

量具

Vf

mm/min

n

r/min

f

mm/r

Ap

mm

编号

名称

名称

1

车端面平

50

650

0.1

1

T101

YT15 95°外圆车刀

游标卡尺

0~125

2

粗车及半精车外圆柱面Φ24-0.03,留精加工余量0.3;