注塑模具设计第12讲 实例4-2D-12 总装图尺寸标注、BOM表设计

塑胶模具2D标注规范

BACK

B 板

1. 冷卻水孔: 冷卻水孔的規格, 型號, 編號及位置尺寸, 見圖 三 2. “O”型環﹕其外形均以整數標注, 要標注的尺寸有: 槽的 外徑, 寬度, 深度, 水孔的直徑﹐並在空白處注明“O”型 環規格, 如P12, 見圖四 3. 螺絲孔的規格位置及深度(标准模胚上已经有的可以不 標注)﹐此時不應有S -4 等字樣而應標注為M8.M10等形 式。打在B板側面螺孔(如﹕吊模螺絲孔)高度尺寸有時為 了方便可以以文字說明(如:H=-50)。 4. 回位銷RP孔徑及其逃孔大小和深度,導柱(導套)孔孔徑及 沉頭高度﹑直徑等。見圖七

5‧ (0,0)點選取 A. 主視圖的x、y方向(0,0)點以模具中心為(0,0) 點,特殊情況以成品中心為(0,0)點‧ B. 模仁軸方向(0,0)以pl面為(0,0)點‧ C. 如模具中心,pl面離模仁太遠時,可以模仁直角 邊來定(0,0)點,一般要近基準側優先,並注明 To mcl mm及To pl mm 6‧ 模仁標注時均采用2位數標注,對於精度不高的, 可用整數標注如靠肩寬度。 7. 对于顶针,镶件,斜顶较多的模仁及用毛料割的大 镶件需另外标注线割打孔图

8. 對于一個視圖只反映一個具體工位時﹐如圖面 放置不下﹐可以采用局部視圖(局部投影圖與局 部放大圖)。 9. 需有一側視圖反映其加工最深點﹐并標出(最深 點或THE DEEPEST),在側向投影視圖上標出(最大 點或MAX)。 10‧ 標注模仁時 A. 立体图要注明,pl面以下取負數,pl面以上取正 數‧如:平面Z=-15.00,Z=+2.00,水路高度H=-15 B. 視圖與立體圖均要注明插破及靠破‧ C. 模仁入子編號要在主視圖上注明,側視圖編號 也要注明‧

11、常用图层 名称 颜色 线型 0 white continuous 11 red center 13 green hidden 14 cyan continuous 15 blue hidden 16 magenta hidden 17 white continuous 20 gray phanton 29 green continuous Center ren center Hatch gray continuous

塑料模具设计教学课程注塑模具设计实例模板资料PPT教案

动模板

第12章 注塑模具设计实例

第12章 注塑模具设计实例

第12章 注塑模具设计实例

第12章 注塑模具设计实例

12.2.2 模具详细设计

1. 成形零件的尺寸计算 2. 浇注系统设计 (1)定位圈设计

第12章 注塑模具设计实例

定模座板

第12章 注塑模具设计实例

(2)浇口套设计

第12章 注塑模具设计实例

方式等;

(5)模具的成本预算。

第12章 注塑模具设计实例

12.1.2 模具设计的程序

1.设计依据分析 2.模具总体方案设计 3.模具详细设计 4.模具工艺设计 5.模具设计图样审查和投产

12.2第模具12设章计实注例塑模具设计实例

12.2.1 型腔的布局与标准模架选用

1. 塑件分析

第12章 注塑模具设计实例

塑料模具设计教学课程注塑模具设计实 例模板资料

会计学

1

第12章 注塑模具设计实例

注塑模具设计的内容主要包括以下几个方面: (1)确定型腔数量和排列方式; (2)确定分型面、流道、浇口的位置和形式; (3)侧向凹凸的处置与确定推出方式; (4)确定模具的加工方式; (5)确定温度调整的方式。

模具设计2D标注规范

模具设计2D标注规范1. 引言模具设计2D标注规范是为了规范模具设计图纸中的标注方法和格式,以便于快速准确地理解和解读模具设计图纸。

本文档将详细介绍模具设计2D标注规范的要求和注意事项。

2. 标注要求在进行模具设计2D标注时,应满足以下要求:2.1 标注清晰标注应采用黑色实线,线宽适中,字迹清晰可辨。

避免使用颜色或虚线标注,以免造成混淆和误解。

标注应避免与图形、尺寸或其他标注重叠或遮挡,以确保标注的准确性和清晰度。

2.3 标注位置准确标注应放置在要标注的对象或特征上方或右侧,并与之相连接,以便于理解和解读。

对于曲线或圆弧等特殊形状,标注应尽量居中并与之相切。

2.4 尺寸标注规范尺寸标注应采用下划线连接尺寸线和箭头,标注数字与尺寸线相邻,字体要清晰易读,尺寸整齐排列。

2.5 表面质量标注对于需要标注表面质量的特征,应采用符号标注,如平面、凸台、凹槽等,以便于理解和评估设计要求。

标注应具有明确的意义和明确的指示,避免模糊或含糊不清的标注。

标注应与设计意图相符,并能够指导生产制造操作。

3. 标注格式在进行模具设计2D标注时,应注意以下格式要求:3.1 尺寸标注格式尺寸标注应按照以下格式进行标注:•长度单位: 应在图纸或标题栏中明确指定长度单位,如mm、cm等。

•尺寸线: 采用细实线进行标注,与被标注的对象或特征连接。

•箭头: 采用实心箭头,指向被标注的对象或特征。

•标注数字: 字体要清晰易读,与尺寸线相邻,与箭头保持一定的距离。

3.2 表面质量标注格式表面质量标注应采用以下格式进行标注:•符号标注: 采用几何图形或符号进行标注,如平面采用单横线、凸台采用三角形、凹槽采用双横线等。

•标注位置: 符号标注应与被标注特征相连,并放置在特征之上或之下,以便于理解和解读。

3.3 其他标注格式其他标注应采用以下格式进行标注:•文字标注: 标注应使用清晰易读的字体,并与被标注的对象或特征相连,以指示具体的信息或指导操作。

注塑模具设计实例

注塑模具设计实例注塑模具是注塑成型过程中的重要工具,它决定了产品的形状、尺寸和质量。

下面将介绍一个注塑模具设计实例。

该注塑模具用于生产一个塑料小零件,产品尺寸为25mm × 10mm × 5mm。

根据客户要求,模具设计师需要考虑以下几个方面:1.产品结构设计:根据产品尺寸和功能要求,模具设计师需要确定模具中的产品结构。

在这个实例中,小零件是一个封闭的长方体,底部有一个孔。

设计师结合注塑工艺和产品功能要求,选择了一种单腔模具结构。

这个结构能够满足产品形状和尺寸的要求,同时保证注塑成型的稳定性。

2.模具材料选择:模具的材料选择直接影响着模具的使用寿命和成本。

根据产品的使用环境和注塑工艺要求,设计师选择了优质的冷作模具钢作为模具材料。

这种钢材具有良好的切削性能和耐磨性,可以满足长时间连续生产的需求。

3.注塑工艺参数:注塑模具的设计需要考虑注塑工艺的各个参数,如注塑温度、保压时间、保压压力等。

在这个实例中,设计师根据塑料材料的熔体温度和流动性选择了适当的注塑温度和保压时间。

同时,根据产品的厚度和尺寸,设计师设定了合适的保压压力,以确保产品的成型质量。

4.模具结构设计:模具结构的设计需要考虑产品的成型要求和模具的制造工艺。

在这个实例中,设计师在模具上设置了合适的冷却水道和顶针机构,以确保注塑成型过程中的温度控制和产品的尺寸稳定。

同时,设计师在模具上设置了合适的排气装置,以避免产品出现气泡和缺陷。

5.模具制造和组装:根据设计图纸,模具制造师使用数控机床进行模具加工。

首先进行粗加工,然后进行精细加工和装配。

在模具加工和组装过程中,需要进行严格的尺寸和工艺控制,以确保模具的精度和质量。

综上所述,注塑模具设计需要综合考虑产品结构、模具材料、注塑工艺、模具结构以及模具制造和组装等方面的因素。

通过合理设计和制造,注塑模具可以满足产品的形状、尺寸和质量要求,提高注塑成型的效率和稳定性。

模具设计图纸标注标准及常见尺寸标注方法

模具设计图纸标注标准及常见尺寸标注方法关键信息项:1、模具设计图纸的基本要求2、标注标准的适用范围3、常见尺寸标注的类型及方法4、标注的精度要求5、尺寸标注的字体和字号6、标注的线条粗细和颜色7、公差标注的规则8、形位公差标注的方法9、表面粗糙度标注的规定1、模具设计图纸的基本要求11 模具设计图纸应清晰、准确地表达模具的结构、尺寸和技术要求。

12 图纸应采用标准的绘图比例和视图布置,以确保各部分的尺寸关系清晰可见。

13 所有的线条应粗细均匀、清晰,图形应整洁、无歧义。

2、标注标准的适用范围21 本标注标准适用于各类模具设计图纸,包括注塑模具、冲压模具、压铸模具等。

22 对于特殊类型的模具或有特定要求的项目,可在遵循本标准的基础上进行适当的调整,但需在图纸中明确说明。

3、常见尺寸标注的类型及方法31 线性尺寸标注311 水平尺寸应从左至右标注,垂直尺寸应从上至下标注。

312 尺寸线应与所标注的线段平行,且间距均匀。

313 尺寸数字应位于尺寸线的上方或中断处,字头朝上或朝左。

32 直径尺寸标注321 直径尺寸应在尺寸数字前加注符号“Φ”。

322 标注圆的直径时,尺寸线应通过圆心。

33 半径尺寸标注331 半径尺寸应在尺寸数字前加注符号“R”。

332 标注圆弧的半径时,尺寸线应从圆心引出。

4、标注的精度要求41 尺寸标注的精度应根据模具的使用要求和加工工艺确定。

42 一般情况下,未注明公差的尺寸,其公差应符合相关国家标准的规定。

43 对于重要尺寸,应在图纸中明确标注公差值。

5、尺寸标注的字体和字号51 尺寸标注的字体应采用标准的工程字体,如宋体、仿宋体等。

52 字体的字号应根据图纸的大小和复杂程度选择,一般以清晰可读为原则。

53 尺寸数字的高度应与尺寸线的宽度相匹配,通常为尺寸线宽度的15 倍左右。

6、标注的线条粗细和颜色61 尺寸线、尺寸界线应采用细实线,其线宽一般为 025mm 035mm。

62 中心线、轴线应采用点划线,其线宽一般为 025mm 035mm。

第1讲 实例4-2D-01 产品模具设计分析及产品工程图的创建

◎参考视频:实例4-2D-1.产品模具设计分析及产品工程图的创建.avi (该视 频请从教材附带的光盘中查找)

小结: 产品模具设计分析方法;分型面;产品工程图的创建与处理。

作业: 完成练习三以下部分内容: 产品模具设计分析;分型面确定;产品工程图的创建与处理。 7

4. 产品结构的分析

主分型面 图4-1-3 产品的主分型面

此产品结构相对较简单,型芯侧 有五处倒扣,需做五支较大的斜 推杆,如图4-1-4所示。

图4-1-4 斜推杆

3

二、产品模具设计分析

5. 产品进浇方式及位置的选择

在进行模具设计前,要充分考虑浇口形式、最佳浇口 的位置以及浇口的数量。浇口形式首先要满足客户对 产品设计的要求。本例产品尺寸比较大,且客户指定 用热流道进浇。根据产品的形状及外观要求,浇口位 置应选择在贴商标的位置,如图4-1-5所示。

三、产品工程图的处理

通过以上对模具设计的分析,了解了模具的型腔数、 模具结构、进浇方式及进浇位置等,之后便可进行模 具设计。在正式开始设计前,首先要进行如下一些简 单准备:

在电脑硬盘中创建“SL-04”文件夹,内含Part、2D 、3D、modify文件夹。

注塑模具设计实例教程

浇口位置 图4-1-5 浇口位置

图4-1-2 产品分析图

2

二、产品模具设计分析

注塑模具设计实例教程

2. 模具型腔数的确定

模具型腔数有时候由客户指定,如果客户没有指定,则由模具设计人员来确 定。本例客户指定型腔数为一出一。

3. 产品分型面的分析

产品的分型面一般在产品的最大截面位置上,本 例的主分型面如图4-1-3所示,主分型面为一个平 面,其余分型面留在型腔或者做枕图镜像; (5)用【SC】命令设置产品收缩率,收缩率为1.005,结果如图4-1-7所示。

UG平台下注塑模CAD系统BOM表功能的开发-改进

UG平台下注塑模CAD系统BOM表功能的开发-改进UG平台下注塑模CAD系统BOM表功能的开发胡卫卫王华昌(华中科技大学材料学院,湖北武汉430074)摘要:模具设计完成后为了快速准确得到其BOM(Bill Of Material),在UG三维设计平台下进行二次开发,开发出由实体装配模型生成BOM 的功能模块。

该模块能快速自动识别出存储在模具三维模型中的零部件信息,生成可配置化的BOM表;并且可以从外部导入修改过的BOM表,保证零件信息与BOM的同步更新。

关键词:BOM,装配模型,遍历,树,ExcelDevelopment of BOM function for mold CAD system under the UG platformHu Weiwei Wang HuachangAbstract:In order to generate the BOM of mold quickly after design, a function module is designed through further development under the UG platform. In the newly designed BOM module, part information stored in 3-D model is recognized automatically and quickly, and then a configured BOM will be generated correctly; in the other hand, the modified BOM in Excel format can be imported to the 3-D model so as to update the part information of mold.Key words:BOM, assembly model, ergodic, tree, Excel1、引言BOM(Bill Of Material)是定义产品结构的重要技术文件,是一种描述装配的结构化零件表,它反映了一个产品所有零部件的构成层次关系和数量关系,产品从设计到制造的全生命周期中,BOM 起着重要的作用。

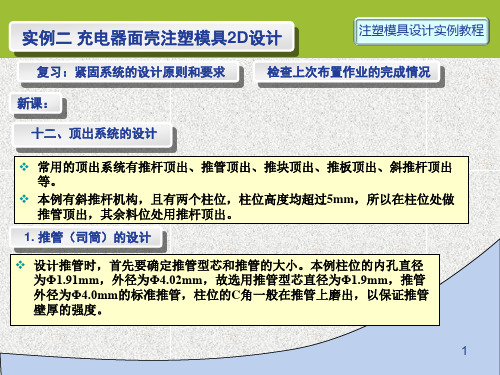

注塑模具设计第12讲 实例2-2D-12 顶出系统的设计

图2-1-93动模视图中的推管

2

十二、顶出系统的设计

注塑模具设计实例教程

(2)推管在正剖视图中的添加。 【燕秀工具箱】→【模具标准件】→【顶针】,点击“司筒剖视图”图标,注意保 持选择【规格】栏下的4×1.5,将【尺寸】栏下的“针直径”改为1.90,其他选项 默认。 推管插入时要注意按命令行中的提示进行操作,插入后该修剪的地方要进行修剪。 无头螺钉从【燕秀工具箱】中的【其他螺丝】调用,规格为M10×10。推管在正剖 视图中的添加结果如图2-1-94所示。 2. 推杆规格选用及排布 (1)推杆规格选用 推杆的规格大小由产品的大小确定,且推杆的规格尽量统一。根据产品大小,本 例选用Φ 5mm的推杆较为合适。在主流道与分流道交叉处也应布置推杆(通常称为 流道推杆),以便顶出流道凝料。流道推杆的规格大小一般与分流道直径相同, 本例为Φ 5mm。 (2)推杆的排布 推杆的排布要均匀,以使顶出力平衡。 3

图2-1-96推杆在侧剖视图中的表达

在主流道的末端通常要设计冷料井及拉料杆。 拉料杆按其结构,可分为Z字形拉料杆、锥形拉料杆和圆头形拉料杆等。 本例选用锥形拉料杆。绘图时,用【燕秀工具箱】调用Φ 5mm的推杆作为 拉料杆,然后在拉料杆头部按经验数据绘制冷料井,绘制结果如图2-197所示。

图2-1-95推杆在动模视图中的排布

4

十二、顶出系统的设计

注塑模具设计实例教程

推杆在剖视图中可选择性的 表达1~2支即可。本例只在 侧剖视图中表达一支,如图 2-1-96所示。 当推杆顶在曲面或斜面上时 ,需做管位防止推杆转动。

推杆到型芯镶件边 的距离至少1.5mm

3. 冷料井及拉料杆的设计

5

Hale Waihona Puke 十二、顶出系统的设计注塑模具设计实例教程

注塑模具设计第11讲 实例4-2D-11 其他标准件的设计

十三、其他标准件的设计

注塑模具设计实例教程

绘制限位块时,可用【燕秀工具箱】调用,限位块的锁紧螺钉用【燕秀工具箱】 的默认值即可。本例的限位块添加结果如图4-1-55和图4-1-56所示。 4. 弹簧的设计 弹簧的作用是协助顶出机构复位。一般情况下弹簧可安装在复位杆上。弹簧的内 径应等于或略大于复位杆的直径。 本例复位杆直径为Φ25mm,根据弹簧的标准,应选用内径为Φ25的弹簧。 (1)单击【燕秀工具箱】中的【弹簧】,弹出【弹簧】对话框,点击对话框中的 “俯视图”图标,在对话框中选择【类型】为“轻载荷(蓝)”,【规格】为 “TL50×25×100”,“弹簧行程”为30.00,其余选项默认。 弹簧在动模视图中表达如图4-1-57所示,添加时注意将【弹簧】对话框中的“虚线 ”选项勾上。 (2)单击【弹簧】对话框中的“剖视图”图标,取消勾选“虚线”选项。在侧剖 视图中的复位杆上添加弹簧的剖视图,结果如图4-1-58所示。 5. 限位钉的设计 限位钉(垃圾钉)的作用是减少推板与动模座板的接触面积,防止杂物、 塑料碎末掉入导致推板复位不准确,造成产品缺陷。

3

十三、其他标准件的设计

注塑模具设计实例教程

(1)限位钉的规格及数量 限位钉的常用规格有φ16、φ20、φ30mm等,具体选用规格由模具的大小确定, 本例为中型模具,选用φ20的限位钉。 限位钉的数量也是由模具的大小确定,通常相邻两个限位钉的间距为100mm左右 。本例的模架规格为4045,可布置10个限位钉。限位钉用M6的平头螺钉锁紧在 模具动模座板上。 (2)限位钉的位置确定 当限位钉数量为4个时,限位钉就布置在复位杆的正下方;当限位钉数量超过4个 时,除布置在复位杆正下方的4个外,其余尽量平均布置于推板的下面,但要注 意避开支撑柱、推管型芯、推板导柱等。 本例限位钉在动模视图中的排位距离及表达结果如图4-1-59所示。 本例限位钉在侧剖视图中的表达如图4-1-60所示,只表达一个即可。图中的M6螺 钉为平头螺钉,可用【燕秀工具箱】的【其他螺丝】调用。

模具设计图纸标注标准及常见尺寸标注方法PPT课件

6、图面出图字高为2.25,字宽为字高的0.75 或0.8,为便于规划,我们统一RONENS 或CHINA两种字型。

孔直径。 • 3.螺丝孔的规格位置及深度﹐此时不应有

S - 7 等字样而应标注为M8.M10等形式, 侧面螺丝(吊模螺丝孔)高度尺寸需文字说明 (如:H=-12.5)。 • 4.有排气槽的应标明排气槽的位置﹑大小和 深度。

第12页/共47页

BACK

A板

1. 斜进胶口的标注: 斜度, 进胶口小端直径, 喷嘴接触处的圆弧大小及深度. 见图一

如:平面Z=-15.00,Z=+2.00,水路高度H=-15 B. 视图与立体图均要注明插破及靠破‧ C. 模仁入子编号要在主视图上注明,侧视图编号也要注明‧

第30页/共47页

第31页/共47页

第32页/共47页

BACK

机构类

➢ 斜顶,斜顶座,斜顶引导块,斜顶耐磨板 (AG01,AG02……) ➢ 行位,行位座,行位耐磨板,行位压板,铲基

其形状‧不要以剖视图反映其形状‧ 3.4. 放大尽量放在其图旁边‧

第27页/共47页

4‧ 立体图的摆放

4.1. 立体图的摆放要与主视图一致,如反应不清,可增加立体图‧ 4.2. 立体图放大位数不定,可依图纸空间来定,但不能太小,如空间不够,立体图可单独另

放一张图面‧ 4.3. 为了避免编号弄错,模仁基准侧要刻字,字深为0.5mm‧ 4.4. 为了设变时删除方便,立体图做成一个块,

第28页/共47页

注塑模具设计第4讲 实例1-2D-03 产品排位确定型腔、型芯尺寸

作业:

完成练习一以下部分内容: 产品排位确定型腔、型芯尺寸 9

1

四、产品排位确定型腔、型芯尺寸

型腔、型芯概念: 型腔(前模仁)——成型产品外部形状的成型零件 型芯(后模仁)——成型产品内部形状的成型零件

注塑模具设计实例教程

>>型腔(前模仁)动画:D014-型腔(前模仁)名称及作用.pdf >>型芯(后模仁)动画:D015-型芯(后模仁)名称及作用.pdf 1. 产品排位经验值 (1)产品与产品的间距 型芯与型腔的尺寸由产品尺寸和腔 数决定。小件产品(产品尺寸小于 80mm)之间的边距为15~20mm,大 件产品之间的边距为20~30mm;产 品料位越深,产品之间的边距越大 ;成品间的流道边距至少为15mm, 如图1-1-12所示。

不对应 (错误)

型腔厚度不一致 产品中心与型芯视图未对齐

图1-1-20 剖视图放置的常见错误

对应 (正确)

8

图1-1-21 型腔视图与型芯视图的合模对应关系

四、产品排位确定型腔、型芯尺寸

注塑模具设计实例教程

④四个排位视图中,本例规定将侧剖视图摆放在型腔视图和型芯视图之间。侧剖视 图中,型腔部分朝左,与型芯视图相邻;正剖视图中,型腔部分朝上,与型芯 视图相邻。 ◎动手操作,用AutoCAD软件完成产品排位并确定型腔、型芯尺寸。 ◎参考视频:实例1-2D-3.产品排位确定模仁(型腔、型芯)尺寸.avi(该视频 请从教材附带的光盘中查找) 小结: 产品排位经验值; 产品排位确定型腔、型芯尺寸的方法; 产品排位注意事项,各排位图之间的关系。

注塑模具设计实例教程

一般25~ 30左右

主分型面 投影线

一般30~ 35左右

图1-1-15 型腔、型芯正剖视图

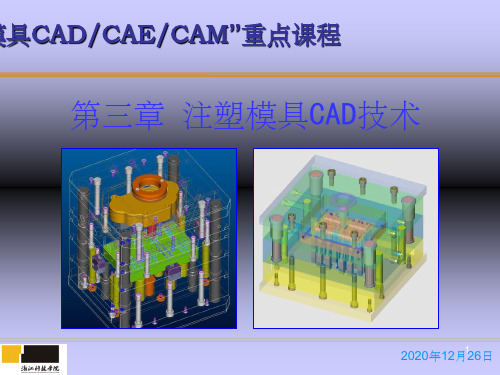

《注塑模具CAD技术》PPT课件

3.1.1 注塑模具的结构组

4.侧向分型和抽芯机构

定义:塑件上有侧向

凹槽、 孔或凸台时,模 具需要侧向型芯或成型 块, 带动这些侧向零件 移动的机构就称为侧向 分型和抽芯机构。

2020年12月926日

3.1.1 注塑模具的结构组

5.推出机构

作用:

开模后将塑件从 模具中推出。

2020年12月2626日

适用对象:

塑件上带有侧向孔、侧向 凹或凸形状、螺纹孔或螺纹 表面,但无法采用侧向抽芯 机构的情况。

2020年12月1826日

3.2 注塑模具设计的基本内容

一、原始资料分析

1.明确塑件的设计要求 2.明确塑件的生产批量 3.估算塑件的体积和重量 4.分析塑件的成型工艺参数 5.了解本公司的现场生产条件

定义:

带动侧向成型零件 进行侧向移动的机构。

适用对象:

塑件上带有侧向孔、 侧向凹或凸形状时,将 成型零件制成可侧向移 动的情况。

2020年12月1726日

3.1.2 注塑模具的典型结构

4.带活动镶件的注射模

定义:

将局部的成型零件设计成 活动镶件,开模时,镶件在 塑件脱模时连同塑件一起被 推出模外,然后在下一次注 射前再重新装入模具内。

3.1.1 注塑模具的结构组成

2020年12月426日

3.1.1 注塑模具的结构组

根据各零件所 起作用细分

成型零部件 浇注系统 导向机构 侧向分型与抽芯机构 推出机构 冷却与加热装置 排气系统 支承与紧固零件

2020年12月526日

3.1.1 注塑模具的结构组

1.成型零部件

定义:与塑件直接接

触、成型制件内表面和 外表面的模具部分,包 括凸模、凹模、嵌件和 镶块等。

ug注塑模具设计实例教程

ug注塑模具设计实例教程

注塑模具设计是注塑工艺中非常重要的环节,它直接影响到产品质量和生产效率。

下面我们来介绍一个注塑模具设计实例教程。

以某个汽车零部件的注塑模具设计为例,首先我们需要了解产品的尺寸、形状和功能要求。

然后,根据产品特点和注塑工艺的要求,确定模具材料,一般情况下使用P20钢或H13钢。

接下来,我们需要进行产品结构分析,确定产品的分型面和注塑口的位置。

然后,我们进行模具的整体布局设计。

根据产品的尺寸和结构要求,确定模具的大小、形状和分工。

在设计过程中,要考虑到模具的拆装性和易用性。

同时,还要考虑到模具的冷却系统和排气系统的设计,以确保产品的质量和生产效率。

在模具细节设计中,我们需要根据产品的特点和工艺要求,设计模具的各个零件,如模腔、模芯、剥料装置等。

在设计过程中,要考虑到模具的加工工艺和生产成本,尽量简化模具结构,提高加工效率。

接下来,我们需要进行模具的结构分析和模具流分析。

通过有限元分析,评估模具的刚度和强度,确保模具在生产过程中能够正常工作。

同时,通过模具流分析,优化模具结构,提高产品的充填性和表面质量。

最后,我们还需要进行模具工装设计。

根据实际生产需要,设

计各种模具工装,如模修边装置、自动脱模装置等,以提高生产效率和产品质量。

总之,注塑模具设计是一个复杂而细致的过程,需要综合考虑产品的特点、工艺要求和生产成本。

通过合理的设计,可以提高产品的质量和生产效率,降低生产成本,为企业创造更大的利润空间。

希望以上的注塑模具设计实例教程对您有所帮助。

注塑成型模具设计PPT课件

1

1 注射模设计基本程序

1.了解塑件的技术要求 2.根据塑件形状尺寸,估算塑件体积和重量 3.分析塑件,确定成形方案 4.绘制方案草图 5.设计计算 6.绘制模具设计总装图 7.绘制零件工作图 8,经过全面审核后投产加工

2

2 注射模设计实例

塑料制品如图,大批量生产,试进行塑件的成型工艺和模具设计。

尺寸精度 该零件重要尺寸如:12.1mm、12.1 mm、15.1mm、 15mm等精度为3级,次重要尺寸如:13.5 mm、17mm、 10.5mm、14mm等的尺寸精度为4~5级。

壁厚 壁厚最大处为1.3mm,最小处为0.95mm,壁厚差为 0.35mm,较均匀,有利于零件的成型。

表面质量 该零件的表面除要求没有缺陷、毛刺,内部不得有导 电杂质外,没有特别的表面质量要求,查表可取塑件表面粗糙 度Ra1.6,对应模具成型零件工作部分表面粗糙度为Ra0.4~0.8, 故比较容易实现。

另加3~5mm的抽芯安全系数,可取抽芯距S抽=4.9mm。 ②确定斜导柱倾角 斜导柱的倾角是斜抽芯机构的主要技术

参数之一,它与抽拔力以及抽芯距有直接关系,—般取 α=15°~20°,本例中选取α=20°。

③确定斜导柱的尺寸 斜导柱的直径取决于抽拨力及其倾斜 角度,可按设计资料的有关公式进行计算,本例采用经验估 值,取斜导柱的直径d=14mm。斜导柱的长度根据抽芯距、 固定端模板的厚度、斜销直径及斜角大小确定(参见斜导柱 长度计算公式)。

②下凹模镶块型腔侧壁厚度计算 下凹模镶块型腔为组合式矩形型腔,根据

组合式矩形侧壁厚度计算公式

S强 .

pH1l 2

2H

取p=40MPa(选定值);b=12mm;l=16.95mm;H1=12-1.3=10.7mm; H=H1+h=35.7mm;[σ]=160MPa(底板材料选定为45钢)。代人公式计 算得:S强=3.28mm。

注塑模具设计教案设计

注塑模具设计教案设计一、教学目标1. 让学生了解注塑模具的基本概念、分类和应用领域。

2. 使学生掌握注塑模具的设计原则、设计步骤和设计要点。

3. 培养学生运用CAD/CAM软件进行注塑模具设计的实际操作能力。

4. 提高学生对注塑模具行业的认识,培养其创新意识和团队合作精神。

二、教学内容1. 注塑模具概述注塑模具的定义注塑模具的分类注塑模具的应用领域2. 注塑模具设计原则模具设计的基本原则模具设计的考虑因素模具设计的可持续发展3. 注塑模具设计步骤模具设计前的准备工作模具设计的具体步骤模具设计的评审与修改4. 注塑模具设计要点模具结构设计要点模具零件设计要点模具材料选择要点5. CAD/CAM软件在注塑模具设计中的应用CAD/CAM软件的基本功能CAD/CAM软件在模具设计中的应用实例CAD/CAM软件的操作技巧三、教学方法1. 讲授法:讲解注塑模具的基本概念、设计原则和步骤。

2. 案例分析法:分析实际案例,使学生更好地理解注塑模具设计。

3. 实践操作法:引导学生运用CAD/CAM软件进行注塑模具设计。

4. 小组讨论法:分组讨论,培养学生的团队协作能力和创新意识。

四、教学资源1. 教材:注塑模具设计相关教材。

2. 课件:注塑模具设计相关课件。

3. CAD/CAM软件:如AutoCAD、SolidWorks等。

4. 网络资源:注塑模具设计相关的视频、案例等。

五、教学评价1. 平时成绩:考察学生的课堂表现、作业完成情况。

2. 实践操作考核:评估学生在CAD/CAM软件上的操作能力。

3. 课程设计:评估学生的注塑模具设计能力和创新意识。

4. 期末考试:考察学生对注塑模具设计知识的掌握程度。

六、教学活动安排1. 课时:共计32课时,每课时45分钟。

2. 课程安排:第1-4课时:注塑模具概述及分类第5-8课时:注塑模具设计原则第9-12课时:注塑模具设计步骤第13-16课时:注塑模具设计要点第17-20课时:CAD/CAM软件在注塑模具设计中的应用第21-24课时:实践操作与案例分析第25-28课时:小组讨论与创新设计第29-32课时:课程设计与期末考试七、教学注意事项1. 注重理论与实践相结合,提高学生的实际操作能力。

塑胶模具2D标注规范标准[详]

![塑胶模具2D标注规范标准[详]](https://img.taocdn.com/s3/m/67488bba7f1922791688e8b2.png)

图十一

底板

1. 底板包含了:K.O.孔﹑頂板導柱孔﹑拉回裝 置孔﹑螺絲孔﹑套筒頂針沉頭孔等。

2. 標注下固定板時,要注意下固定板上的螺絲 種類,其中包括鎖模腳的螺絲,鎖底板的螺 絲,鎖支撐柱的螺絲及吊模螺絲,有時還有 定位模腳的定位銷孔。

10, 一般是有加工才有标数。

10 、出图笔宽设定

颜色

笔宽

备注

1 號色----------0.10 -----------紅色

2 號色----------0.10 -----------黃色

3 號色----------0.15 -----------綠色

4 號色----------0.10 -----------藍色

S - 7 等字樣而應標注為M8.M10等形式, 側面螺絲(吊模螺絲孔)高度尺寸需文字說明 (如:H=-12.5)。 • 4.有排氣槽的應標明排氣槽的位置﹑大小和 深度。

BACK

A板

1. 斜進膠口的標注: 斜度, 進膠口小端直徑, 膠口的角度, 膠口的位置尺寸, 與噴嘴接触處 的圓弧大小及深度. 見圖一

斜顶引導塊

斜顶座及耐磨板

行位座

✓如圖所示﹕行位座以行位座后退之視圖方 向為主視圖﹔

✓PL面以及行位的中間面為基准﹔ ✓有的行位座也有成型部分﹐其成型部分的

標注按模仁的標注規范。有水路的行位還 應標出其水路的大小﹑規格及高度。

圖 (一) 簡易行位座

耐磨板

行位压板

铲基

拨杆

线割图档制作规范

2.1 各模板的厚度以及模具的總長L , 總寬 W,總高H.

2.2 定位環的大小, 高度及螺絲孔的位置. 2.3 注口襯套的細部加工尺寸都應標注清楚. 2.4 模仁的厚度. 2.5 水孔的高度. 2.6 導柱, 導套的長度及其大小. 2.7 大. 小拉杆的行程及其大小.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注塑模具设计实例教程

检查上次布置作业的完成情况

整套模具的结构及相关辅助机构已设计完毕,下面将对模具总装图进行尺寸标注。 1. 动、定模视图中的尺寸标注 按行业习惯,通常分别以定模视图和动模视图的中心为坐标系原点,采用坐标 标注的方式,分别对定模视图和动模视图进行尺寸标注。重点标注自己设计的 结构元素,除模架的外形尺寸外,模架原有的其他结构元素则不必标注。 2. 剖视图中的尺寸标注 按行业习惯,正剖视图和侧剖视图通常采用线性标注的方式进行尺寸标 注。主要标注各块模板的厚度尺寸、型腔、型芯的厚度尺寸、滑块机构 相关尺寸、斜推杆机构相关尺寸、浇口套尺寸、浇口尺寸、顶出行程、 弹簧相关尺寸、限位尺寸、冷却水道的大小及位置尺寸等。 各视图的尺寸标注结果可参看最终的模具总装图。

1

十五、BOM表设计

十五、BOM表设计

注塑模具设计实例教程

本节主要包括明细表的创建、标题栏的填写、模具总装图技术要求的编写等。

1. 创建明细表 明细表即BOM表,俗称料单,其内容包括零件的序号、名称、规格、数量、 材料和采购情况等要素。首先用【燕秀工具箱】的【球标编号】标注各零件的 编号,然后对照编号将各零件的相关内容填入绘图模板内的明细表中。零件的 编号通常按模架→型腔、型芯→镶件→滑块机构→斜推杆机构→其他标准件等 这样的顺序编排。 本例零件编号和明细表(BOM表)的填写可参看最终的模具总装图。 2. 填写标题栏 根据各公司的要求不同,标题栏的样式也各不相同。本例模具总装图中的标题 栏为一种样式,仅供参考。 3. 编写技术要求 在模具总装图中,通常要编写一些技术要求。本例技术要求可参看最终 的模具总装图。 2

十六、2D模具总装图 整套模具设计完成的总装图如图4-1-61所示。

※2D模具总装图自检表:

3

十五、 BOM表设计

注塑模具设计实例教程

◎动手操作,用AutoCAD软件完成本例总装图的尺寸标注和BOM表的设计。 ◎参考视频:实例4-2D-12.总装图尺寸标注及BOM表的设计.avi (该视频 请从教材附带的光盘中查找) 小结: 作业: 总装图的尺寸标注和BOM表的设计方法 完成练习四以下部分内容:总装图的尺寸标注和BOM 表的设计