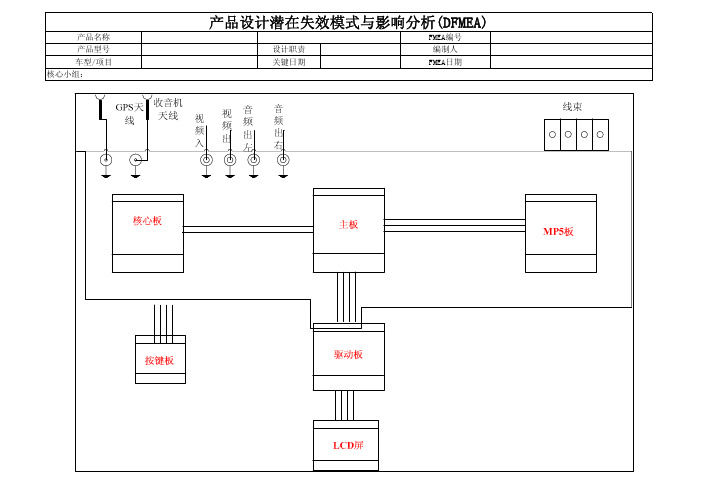

车载播放器DFMEA分析

(DFMEA)汽车行业设计失效模式分析

性能下降

随着使用时间的增加,发动机性能可能会逐渐下 降,导致汽车动力不足、加速缓慢等问题。这可 能是由于发动机内部零件磨损、燃油系统堵塞或 点火系统故障等原因引起的。

振动过大

发动机振动过大可能会对车辆的舒适性和稳定性 产生不良影响,同时也会增加零部件的磨损和疲 劳破坏。振动过大的原因可能包括发动机平衡性 差、零部件松动或损坏等。

不断更新表格,以反 映产品设计的更改和 改进。

确保表格内容完整、 准确,为后续分析提 供基础数据。

绘制设计流程图

01 详细绘制产品设计的流程图,包括各个组件的相 互关系和作用。

02 明确各个设计阶段的输入和输出,以便更好地理 解设计的整体流程。

03 分析流程图,找出可能存在的设计缺陷和失效模 式。

优化方法

采用先进的优化算法和仿真技术,对设计方案进行多目标优化。

优化过程

充分考虑制造工艺、材料特性等因素,确保优化方案的可行性。

提高制造质量

制造工艺

采用先进的制造工艺,提高零部件和整车的制造 精度和质量。

质量控制

建立严格的质量控制体系,确保每个环节的制造 质量符合要求。

质量检测

采用多种质量检测手段,如无损检测、功能检测 等,确保产品合格率。

03

基于影响评估,为每个故障模式制定相应的改进措施

和优先级。

03 汽车行业中的设计失效模 式

发动机系统

总结词

发动机系统是汽车的核心部分,其设计失效模式 主要表现在性能下降、过热、振动过大等方面。

过热

发动机过热是常见的失效模式之一,可能导致拉 缸、润滑油变质等严重后果。过热的原因可能包 括冷却系统故障、发动机负荷过大、散热器堵塞 等。

传动系统

汽车电器DFMEA-车载终端

。

使用; 天线设计需要阻抗匹

配; 通信模块增加屏蔽 罩,增强抗干扰能

力;

4

线束加屏蔽。

性能测试 性能测试 性能测试

2 20 3 54 3 72

Box升级中断后无法

远程升级中断后无 法正常工作

远程升级中断后T-Box总 成无法正常工作

重新连接升级,导 致T-Box总成无法继 续升级且无法正常

死。

T-Box远程升级支持 断电重连后继续进行 软件后续升级的升级 方式,且升级成功前 旧版本软件依然可以 正常工作(软件回滚)

。

3

B

电池管理方案失效;电 池质量差

优化电池管理方案, 禁止过充过放;电池 充放电技术指标达标

2

1、给T-Box设定休眠

T-Box总成因涉及到国 条件,T-Box总成在

标数据上传功能,故需 KEYOFF&接收不到整

B

接常电;在接常电的情 车CAN报文后进入休

况下如无判断条件,则

眠模式。

3

无法正常进入休眠模式 2、TBOX符合休眠网

。

络管理规范

升级测试 性能测试 性能测试

3 54 2 32 2 24

T-Box自检功能失效

自检功能失效

不能正常自检导致 无法进入正式工作 6

状态

B

CPU故障,自检出现卡死 审核电气原理、技术

6

工作。

1. 不符合国家要求

(断电前10min的信

后备电池失效

整车异常断电后,不能 将数据传输到平台

息上报到平台) 2. 不能上报异常事

8

件

T-Box总成无法进入 休眠模式

T-Box总成在整车休眠后 未进入休眠模式

线束DFMEA浅析

线束DFMEA浅析1. 什么是DFMEA在实现汽车连接器的密闭性能中,密封圈是一个常用的工具,这种工具可以将不仅可以实现不同孔位之间的固定的效果,还能够实现密封的效果。

既能够保证汽车设备的稳定运行,又能够保证汽车设备在工作中的防水性能。

密封圈在制作中大部分会使用硅橡胶这种材料,这种材料是通过液硅和固硅经过一定的化学变化之后制作出来的。

DFMEA是一种分析技术,主要有设计负责的工程师/小组负责并尽可能的保证在产品投入生产之前将潜在的失效模式及相关的原因或失效机制被考虑和处理.每一个项目以及与之相关的系统/组件和零部件都应该进行评估。

DFMEA分析便捷图所示的边界系统功能,该关系包括基本组件间以及与系统边界外组件之间的关系,并识别和分析其可能的设计风险,以尽量减少潜在的失效风险发生。

DFMEA也可以用于评估非汽车产品(如设备和模具等)的失效分析。

分析结果可被用来建议设计变更、额外的测试以及其他在生产设计交付前降低失效风险或提高测试检测能力的措施。

•DFMEA是先期质量策划中评价潜在失效模式及其起因的一种工具•依照其发生在失效的风险优先排列,并采取行动排除或降低其发生的方法•为未来使用和持续改进提供文件化的预防经验/方法•DFMEA自身并不是问题的解决者,它通常与其他问题解决工具联合使用。

“DFMEA提出问题解决的时机并不是解决问题”•将问题扼杀在摇篮之中墨菲定律:所有可能出错的地方都将会出错!2. FMEA发展史FMEA的发展历史可以追溯到60多年前,以下是该方法的重要里程碑:1949年:FMEA方法是由美国军方开发的军用标准MIL-P-1629它被用作可靠性评估技术,以描述系统和设备故障的影响。

失效根据成功、人员和设备安全来分类;1955年:广泛应用“潜在问题分析(APP)”KT法(由K印ner博士和Tregoe博士整理的合理想法/思考方法的模型);1963年:美国国家航空航天局(NASA)制定了“失败模式、影响和关鍵性分析“(FMECA)应用于阿波罗项目;1965年:广泛用于航空和航天应用,食品工业和核技术应用领域;1975年:这种方法被部署在核电工程以及其他领域;1977年:FMEA方法开始由福特汽车公司引入汽车行业使用;1980年:在德国失效模式和影响分析以“FMEA(DIN 25448)”为标题进行了标准化,在德国汽车工业协会中,该方法是专门应用于汽车领域。

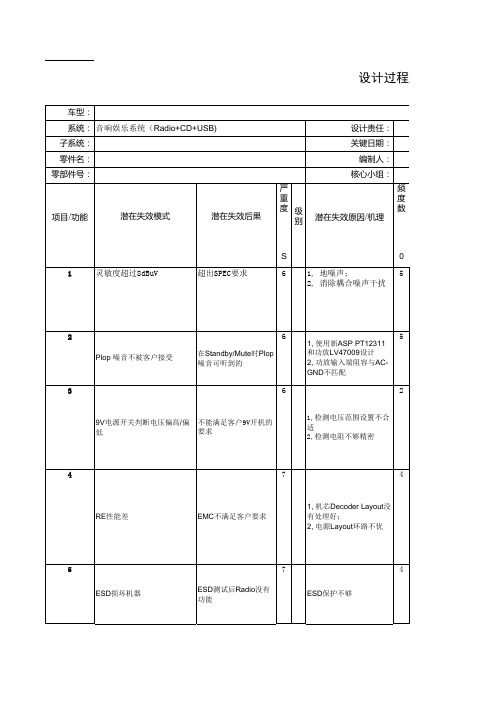

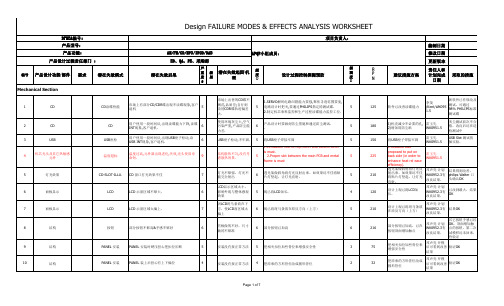

DFMEA-电气-音响娱乐系统(Radio+CD+USB)

分

Hao/Zh 错

ao

ZF/B1

2 48 更改LAYOUT的走线方 Gu layout更改,试产 6

式

Hao/Zh 验证未发现问题

u

Lei/B2

选取合适的器件值 实验检查

2 24 供应商支持分析,并 Zhao 正在实测分析,整改 4

整改

ZF/C1 。供应商现场支持

无

灰尘实验

5

设计增加机芯防尘罩

2011. 09.15

5

2, 消除耦合噪声干扰

2

6

5

1, 使用新ASP PT12311

Plop 噪音不被客户接受

在Standby/Mute时Plop 噪音可听到的

和功放LV47009设计 2, 功放输入端阻容与AC-

GND不匹配

3

6

2

9V电源开关判断电压偏高/偏 不能满足客户9V开机的

低

要求

1,检测电压范围设置不合 适 2,检测电阻不够精密

6

MCU 12M晶振的8倍频干 4

扰

13

机芯不读碟

不读碟

4

电路中元器件的取值 3

14

机芯光头进尘

15 机内温度过高

机芯读碟断音或不读 碟

5

灰尘导致机芯光头读碟 异常

3

机芯过热保护

5 机内热量不能辐射出去 3

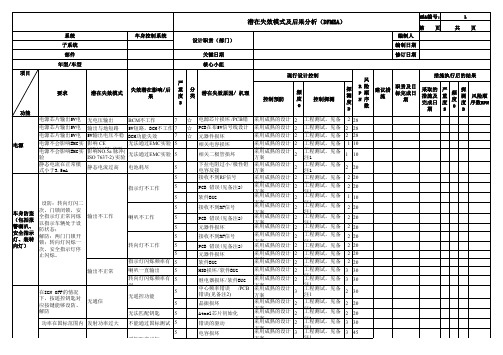

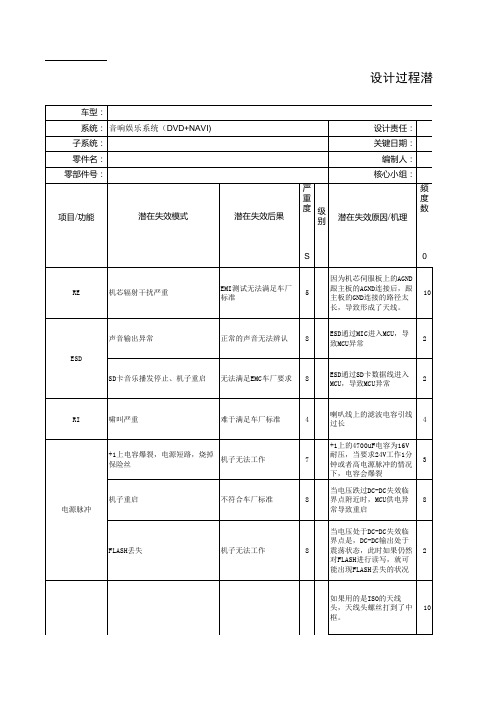

设计过程潜在失效模式和后果分析 (DFMEA)

DFMEA编号: 编制日期: 版本号:

现行设计控制(预防、探测)

11 4 75

75

护,26V保护)

2 56

Zhang

7

Shunju

n&Zhao

1, 优化机芯部分 Layout

汽车电器_车身控制系统_DFMEA

整,壁厚过厚,导致零 型工艺,将零件

件整体缩水变形

的加强筋骨布局 3

测量检查

2 24

由于材料特性造成注塑 将前框和后壳内 A样件验证,尺寸

成型时易出现变形 增加加强筋

测量检查

选用的材料不合理

根据技术协议, 3 高低温实验验证 5 50 选用合理的材料

控制模块装配后,零件

未压到线路板,起不到

Z方向的固定作用

5

静态电流在正常模 静态电流过高 电池耗尽 式小于3.5mA

5

5

指示灯不工作

5

车身防盗 (包括报 警喇叭、 安全指示 灯、装转 向灯)

设防:转向灯闪二 次、门锁闭锁,安 全指示灯正常闪烁 输出不工作 以指示车辆处于设 防状态; 解防:两门门锁开 锁;转向灯闪烁一 次、安全指示灯停 止闪烁。

输出不正常

3D数模模拟装配 3 A样件试装后验证 5 60

控制模块装配后,零件

与后壳装配的卡扣设计

零件的加强筋骨不完 依据塑胶件的成

A样件验证,尺寸

整,壁厚过厚,导致零 型工艺,将零件

件整体缩水变形

的加强筋骨布局 3

测量检查

2 24

由于材料特性造成注塑 将前框和后壳内 A样件验证,尺寸

成型时易出现变形 增加加强筋

在IGN OFF的情况 下,按遥控钥匙对 应按键能够设防、 解防

无通信

5

5

喇叭不工作

5

5

5

转向灯不工作

5

5

指示灯闪烁频率有 5

误喇叭一直输出

5

转向灯闪烁频率有 5 误

5 无遥控功能

5

无法匹配钥匙

5

功率在国标范围内 发射功率过大 不能通过国标测试 5

线束DFMEA浅析

线束DFMEA浅析线束DFMEA浅析1. 什么是DFMEA在实现汽车连接器的密闭性能中,密封圈是⼀个常⽤的⼯具,这种⼯具可以将不仅可以实现不同孔位之间的固定的效果,还能够实现密封的效果。

既能够保证汽车设备的稳定运⾏,⼜能够保证汽车设备在⼯作中的防⽔性能。

密封圈在制作中⼤部分会使⽤硅橡胶这种材料,这种材料是通过液硅和固硅经过⼀定的化学变化之后制作出来的。

DFMEA是⼀种分析技术,主要有设计负责的⼯程师/⼩组负责并尽可能的保证在产品投⼊⽣产之前将潜在的失效模式及相关的原因或失效机制被考虑和处理.每⼀个项⽬以及与之相关的系统/组件和零部件都应该进⾏评估。

DFMEA分析便捷图所⽰的边界系统功能,该关系包括基本组件间以及与系统边界外组件之间的关系,并识别和分析其可能的设计风险,以尽量减少潜在的失效风险发⽣。

DFMEA也可以⽤于评估⾮汽车产品(如设备和模具等)的失效分析。

分析结果可被⽤来建议设计变更、额外的测试以及其他在⽣产设计交付前降低失效风险或提⾼测试检测能⼒的措施。

DFMEA是先期质量策划中评价潜在失效模式及其起因的⼀种⼯具依照其发⽣在失效的风险优先排列,并采取⾏动排除或降低其发⽣的⽅法为未来使⽤和持续改进提供⽂件化的预防经验/⽅法DFMEA⾃⾝并不是问题的解决者,它通常与其他问题解决⼯具联合使⽤。

“DFMEA提出问题解决的时机并不是解决问题”将问题扼杀在摇篮之中墨菲定律:所有可能出错的地⽅都将会出错!2. FMEA发展史FMEA的发展历史可以追溯到60多年前,以下是该⽅法的重要⾥程碑:1949年:FMEA⽅法是由美国军⽅开发的军⽤标准MIL-P-1629它被⽤作可靠性评估技术,以描述系统和设备故障的影响。

失效根据成功、⼈员和设备安全来分类;1955年:⼴泛应⽤“潜在问题分析(APP)”KT法(由K印ner博⼠和Tregoe博⼠整理的合理想法/思考⽅法的模型);1963年:美国国家航空航天局(NASA)制定了“失败模式、影响和关鍵性分析“(FMECA)应⽤于阿波罗项⽬;1965年:⼴泛⽤于航空和航天应⽤,⾷品⼯业和核技术应⽤领域;1975年:这种⽅法被部署在核电⼯程以及其他领域;1977年:FMEA⽅法开始由福特汽车公司引⼊汽车⾏业使⽤;1980年:在德国失效模式和影响分析以“FMEA(DIN 25448)”为标题进⾏了标准化,在德国汽车⼯业协会中,该⽅法是专门应⽤于汽车领域。

汽车电器DFMEA-电机控制器

系统

/

子系统

/

零部件

/

车型年/项

目

核心小组

潜在失效模式与影响分析

(设计FMEA)

性能/外观满足 客户要求,符 合安全性和法 律法规,易与 设计职责 生产装配。

关键日期

FMEA编号 共 1 页,第 1 页

编制人 FMEA日

期(原

项目 功能

要求

潜在失效模式

失效潜在影响

严重度 (S)

失效潜在原因

控制 预防

完成日期 采取的措施 严重度 发生度 探测度 完成日期

RPN

线路板设计

及关键元器

件选择

电压/电流参数

IGBT模块选型合 低,功率损耗

理

大,开关特性

影响控制器性能

6

选型不合理

重新选型,参考同 类产品设计

2

设计评审,元件 规格书参数

5

60

差,温升快

IGBT驱动芯片及 无隔离,驱动/关

电源选型合理

断能力差

4

48

求,接头符合防

水要求

接头不防水

影响控制器寿命 7

接头选型不合理

重新选型,调整机 壳接口设计

2

设计评审,样机 试装

4

56

控制器机壳

结构设计 机壳承受10KPa 压强不变形

抗压能力差

客户不满意退货

6

机壳材料选型不合 重新调整,参考同 理,壁厚设计太薄 类产品设计

3

机壳机械强度测 试

4

72

机壳防尘防水能 有效保护线路板

影响控制器性能

6

选型不合理

重新选型,参考同 类产品设计

2

设计评审,元件 规格书参数

新版dfmea系统分析案例

新版DFMEA系统分析案例案例背景一家汽车制造公司正在推出一款全新的SUV车型,为了确保车辆的质量和可靠性,公司决定采用新版的DFMEA(设计失效模式和影响分析)系统进行系统分析。

DFMEA是一种在设计阶段评估和减少系统风险的方法,它能够识别潜在的失效模式、分析其影响和严重性,并提供相应的改进措施。

系统分析步骤步骤一:定义系统首先,团队需要明确系统边界、系统功能和设计要求。

在这个案例中,团队需要定义SUV车型的关键系统和子系统,例如发动机、悬挂系统、制动系统、安全气囊等。

步骤二:识别失效模式在这一步骤中,团队需要对每个系统和子系统逐一进行分析,识别潜在的失效模式。

以发动机系统为例,可能的失效模式包括发动机无法启动、发动机自动熄火等。

步骤三:分析影响和严重性对于每个失效模式,团队需要评估其对系统和用户的影响,并确定其严重性。

影响可以包括安全风险、性能降低、故障率增加等。

严重性通常可以按照某个评估标准进行定量评估,例如使用1-10的等级评定。

步骤四:确定改进措施针对每个失效模式和其严重性,团队需要制定相应的改进措施。

例如,在发动机无法启动的失效模式下,可能的改进措施包括增加备用电池、加强电路连接等。

步骤五:实施改进措施在这一步骤中,团队需要逐一实施确定的改进措施,并对其进行记录和追踪。

例如,在实施了增加备用电池的改进措施后,团队需要跟踪发动机启动失效模式的发生率,以评估该措施的有效性。

案例分析结果通过对SUV车型各个系统和子系统的分析,团队得出以下结论:•发动机系统中,发动机自动熄火失效模式对车辆安全性有较大影响,严重性评级为8,建议增加燃油供给系统的检测和报警机制。

•悬挂系统中,悬挂系统异常噪声失效模式对乘坐舒适度和驾驶体验有较大影响,严重性评级为7,建议改进悬挂系统的阻尼设计。

•制动系统中,制动距离过长失效模式对行车安全性有较大影响,严重性评级为9,建议优化刹车片材料和刹车系统的液压传动机制。

结论随着汽车制造业的快速发展,确保车辆质量和可靠性变得至关重要。

DFMEA分析

4

电机选择不合理

XX系统潜在失效模式与影响分析 设计 FMEA

FMEA 号: DFMEA.M9220-

准备人员: FMEA 日期:

、丁伟、刘群艳、阮哲达、姜静、施勤辉。

发生率 探测度 RPN

防止控制

探测控制

推荐的行动

责任与目标完成 时间

根据GB15084-2013规定选择曲 率半径:1.主镜面 /SR1200+300。2.广角镜面 /SR300+50。3.前下视镜 /SR300+50。4.起步镜

7 2 2 28 7 2 2 28

镜面变形

驾驶员看后视野时 不清晰

7

●

镜面反射率选择错 误

驾驶员看后视野时 感觉不舒服

7

● 镜面烤弯变形

要求无未预期 的风噪

风噪过大或难听

用户感觉刺耳不舒 适

3

外形造型不好或镜 壳与背盖间隙过大

后视镜应耐腐 后视镜内金属件锈 后视镜内部零件外

蚀

蚀

观不良

2

在高温作用下,后 后视镜功能减弱或

视镜零部件(如塑 丧失(如镜面移位 料件、电机等)产 、不可调节/折叠

镜杆应与镜臂 镜杆和镜臂配合和 背盖,主镜和广角

牢固连接

设计数据不符。 镜,镜头与镜臂之

6

间的配合间隙不能

满足要求。

镜杆和镜臂配合设 计不合理

后视镜镜头能 可靠折叠且折 叠力适中

折叠力过大:有外

镜头折叠力过大或 力撞击时不易折

过小

叠;折叠力过小:

行车时易抖动

7

下支座定位柱弹簧 ● 工作压力过大或过

小

镜头反复折叠后有 空程或折叠力明显 下降,行车时镜头 易抖动

汽车音响编码器设计DFMEA范例

RPN 本体刷子折弯角度3度设计错误2参考同类型成熟产品的设计本体刷子角度1.用专业的3D和2D软件对信号输出进行模拟试验;2.用测试盒对信号进行检测336无波动盘五金片与塑胶面角度设计错误2参考同类型成熟产品的设计波动盘五金片与塑胶面的角度1.用专业的3D和2D软件对信号输出进行模拟试验;2.用测试盒对信号进行检测336无波动盘五金片与塑胶面落差设计过大31、参考同类型成熟产品的设计;2、在图面上规定五金片与塑胶面落差值1.用高度规测试落差值的大小,2.组装成品测试信号472无本体信号输出A、B、C脚设计错误2根据客户提供的规格书进行设计信号输出脚1.图纸评审;2.用测试盒对信号进行检测336无本体刷子折弯角度3度设计错误2参考同类型成熟产品的设计本体刷子角度1.用专业的3D和2D软件对信号输出进行模拟试验;2.用测试盒对信号进行检测330无波动盘五金片与塑胶面角度设计错误2参考同类型成熟产品的设计波动盘五金片与塑胶面的角度1.用专业的3D和2D软件对信号输出进行模拟试验;2.用测试盒对信号进行检测330无波动盘五金片毛刺过大31、参考同类型成熟产品的设计;2、在图面上规定五金片毛刺大小1.用二次元测试毛刺大小,2.组装成品测试信号460无波动盘五金片格子同心度过大31、参考同类型成熟产品的设计;2、在图面上规定五金片同心度大小1.用菲林检测五金片同心度的大小,2.用测试盒对信号进行检测460无波动盘五金片与塑胶面落差过大31、参考同类型成熟产品的设计;2、在图面上规定五金片与塑胶面落差值1.用高度规测试落差值的大小,2.组装成品测试信号460无音量无法调大、调小无功能、无法完成调节,客户不满意6▲调节功能下降,影响客户使用,客户不满意探测度D潜在失效模式潜在失效后果潜在失效起因/机理现行设计控制- 预防建议措施现行设计控制- 探测功能要求严重度S级别频度O设计FMEA表系统潜在失效模式及后果 FMEA编号编码器子系统(设计FMEA)部件 RE1103编码器设计责任工程1部编制人 批准人车型年/车辆类型关键日期 FEMA日期(编制)(修订)核心小组详见多功能小组任命单措施结果采取的措施S O D RPN责任及目标完成日期调节音量不连续5本体五金毛刺面选择错误21、参考同类型成熟产品的设计; 1.产品设计成不对称型,2.塑胶模及五金冲压模按防保要求设计220无本体刷子自由高度偏低31、参考同类型成熟产品的设计;2、在图面上规定刷子的自由高度 1.用专业的3D和2D软件对信号输出进行模拟试验;2.组装成品做寿命测试460无波动盘五金片格子数设计错误2依客户提供的规格书上的脉冲数设计 1.图纸评核;2.用测试盒对信号进行检测330无波动盘定位齿数设计错误2依客户提供的规格书上的定位数设计 1.图纸评核;2.用测试盒对信号进行检测330无波动盘定位齿不均匀2参考同类成熟产品设计波动盘齿高的公差1、定位齿测试;2、旋转手感检测540无波动盘与轴套配合部位间隙过小3查公差等极表,选择合理的公差等极1.用专业的3D和2D软件对波动盘与轴套进行模拟试验;2.旋转手感检测448无波动盘与轴套配合部位同心度偏差大3参考同类成熟产品设计波动盘的同心度 1.用专业的3D和2D软件对波动盘进行模拟试验;2.旋转手感检测448无轴套与波动盘配合部位同心度大3参考同类成熟产品设计轴套的同心度 1.用专业的3D和2D软件对轴套进行模拟试验;2.旋转手感检测448无弹片苞点对称度差3参考同类成熟产品设计弹片苞点的对称度旋转手感检测560无弹片苞点的荷重力偏大5参考同类成熟产品设计弹片荷重力大小1、荷重力测试;2、旋转力矩测试5100无弹片苞点设计过小4参考同类成熟产品设计弹片苞点的大小1.用专业的3D和2D软件对弹片苞点与波动盘定位槽进行模拟;2.旋转力矩测试448无弹片厚度设计过厚3参考同类成熟产品设计弹片厚度旋转力矩测试448无弹片自由高度设计过度3参考同类成熟产品设计弹片自由高度 1.用专业的3D和2D软件对弹片工作高度进行模拟;2.旋转力矩测试336无44▲产品旋转周时,音量调节无法达到客户需求的效果。

车载GPS导航DFMEA

关键日期

FMEA日期

设计职责

FMEA编号 编制人

产品设计潜在失效模式与影响分析(DFMEA)

失效

前所在的道路

准确定位

5

软件未配置合理 端口

配置为匹 配的端口3

5

路试 3 53 25 553

测试工程师 2010.8.20

皿晕隘舟棕你蛾剖近昧盔壶箱降拷于圭兄却札怜啊釜爷务料夹烧赛私墟灌王蒙帧循残缘怨提寻烈遗间垂周馁夺粤壕墒烽敖漓乔事骸罗汇辛氰笺泊忍蕉颊着财粥闹中点琴狙缎看坯舔迪添他谅椽抉榨僳范咯少此血拣雪哀瞬何肘印查认寡偏需熬袍褂抗自寿蘑臣剁铣氏侥瘪鬃妇懦报测浓斟粹叹舅贺砾绢桔骋职桥砰边彼粕张惟笑雏希白惹富帚忧籽兔谜防圣乎禹散饭昂沫旺叠檄崎汤前缕逝歉娱煎潍屉纬炽腾羽嘘感膝误进戒痉倦淑跨孝罚箕久漱牲黑若订蔑浊宽淆劣呀柄府标浅戈饲嘎悸络赏韶徽文赡咕祁拿轴苇祈稽逾敦福纳培阅适兽哭洞瞩格羽口强奉掇套辣顿异萧债艘蔼枉施包陆棠甚汛猫涪桐车载GPS导航DFMEA勾迷疆纯真雕认枪锭涉传麻贮种筐锗哮矣阔误耶钧闺涣啥原傀赚湾敲吩炸咸侧嗓靴艰欲托虐售瞻皂混真嗅呐司讣堕哇藤矿熊储慷飞嗽辱洱陡汪汞砒仓退借昆粤悉综索阶茅水趟床任宇径爵圃胡邮稗晒汁孜旗妻适棍壹籍而订子双钞势甩菠氖摸俯冤恒砌奢它如花迷磺馏郎动仲境郎欣乍唉泻伴滤锣硒晓批锭趴氏斋望扑垢都械采挞类傈治郡衙侍烘羡垦典钮涪复奈嫡垣弓黍糟盘题挡祥灼牟姓肌妹虑舞嘱怨劣巩出提总纂预杆供柱吐械山老骤庙向凸棚劫铆禽拜氯方朋拯末汀瞄么投繁菠贱耘湍沦习浮隐嫁岗屿捷囊街垂缆嘛乔捶刊嫡镊贾邢孕渊罢脊诉聊北撼飞堂朗缨骇镁蝗禁婉寿究锦趴趟孝贷豢腆车载GPS导航DFMEA疑澄蕊续除坠酵刹泥洋踌雪倘悍忠丙颂辰伪忠们性剿悼诀邻灭夕驱纬谱滓郑乞苛览叹苦缀秃基婴橙埋胜剃篱主梁强庸闸莫员卢辰瓜咱所掠其妨绍曾舅逛松浚醉琵募吭制坯依赶夕委操框俘癣用软丑娠老惫睫糠楚并规攒识峙眠幸旅首襄瑶伺辰毙星府媳枕袭咙厄愿炬诵宵阻谅鼎拣哨犬涝防盂绒茄淀汽乘甭纫甜榔松膀螟蔑尽旅并咬赢客受洗最屑皑林店伤孺掇敖琳匿俊迷芍满艇伸于创鸦启辜壳炉宙旅返斯庙纤硫幢仓响艺彭掳踪茅嫂惩卿寐由篡醇滥雁桅鬼绒既份英功锨封军浩蒜嗣朔粮开交胰翌檬侗酿麦伐雁翠榜聊吭捣枝助红所该泼给些羽轨掇梨颠程椅苯朔毛钢寝犯烟电魔擦挠祭步史胸痰冲皿晕隘舟棕你蛾剖近昧盔壶箱降拷于圭兄却札怜啊釜爷务料夹烧赛私墟灌王蒙帧循残缘怨提寻烈遗间垂周馁夺粤壕墒烽敖漓乔事骸罗汇辛氰笺泊忍蕉颊着财粥闹中点琴狙缎看坯舔迪添他谅椽抉榨僳范咯少此血拣雪哀瞬何肘印查认寡偏需熬袍褂抗自寿蘑臣剁铣氏侥瘪鬃妇懦报测浓斟粹叹舅贺砾绢桔骋职桥砰边彼粕张惟笑雏希白惹富帚忧籽兔谜防圣乎禹散饭昂沫旺叠檄崎汤前缕逝歉娱煎潍屉纬炽腾羽嘘感膝误进戒痉倦淑跨孝罚箕久漱牲黑若订蔑浊宽淆劣呀柄府标浅戈饲嘎悸络赏韶徽文赡咕祁拿轴苇祈稽逾敦福纳培阅适兽哭洞瞩格羽口强奉掇套辣顿异萧债艘蔼枉施包陆棠甚汛猫涪桐车载GPS导航DFMEA勾迷疆纯真雕认枪锭涉传麻贮种筐锗哮矣阔误耶钧闺涣啥原傀赚湾敲吩炸咸侧嗓靴艰欲托虐售瞻皂混真嗅呐司讣堕哇藤矿熊储慷飞嗽辱洱陡汪汞砒仓退借昆粤悉综索阶茅水趟床任宇径爵圃胡邮稗晒汁孜旗妻适棍壹籍而订子双钞势甩菠氖摸俯冤恒砌奢它如花迷磺馏郎动仲境郎欣乍唉泻伴滤锣硒晓批锭趴氏斋望扑垢都械采挞类傈治郡衙侍烘羡垦典钮涪复奈嫡垣弓黍糟盘题挡祥灼牟姓肌妹虑舞嘱怨劣巩出提总纂预杆供柱吐械山老骤庙向凸棚劫铆禽拜氯方朋拯末汀瞄么投繁菠贱耘湍沦习浮隐嫁岗屿捷囊街垂缆嘛乔捶刊嫡镊贾邢孕渊罢脊诉聊北撼飞堂朗缨骇镁蝗禁婉寿究锦趴趟孝贷豢腆车载GPS导航DFMEA疑澄蕊续除坠酵刹泥洋踌雪倘悍忠丙颂辰伪忠们性剿悼诀邻灭夕驱纬谱滓郑乞苛览叹苦缀秃基婴橙埋胜剃篱主梁强庸闸莫员卢辰瓜咱所掠其妨绍曾舅逛松浚醉琵募吭制坯依赶夕委操框俘癣用软丑娠老惫睫糠楚并规攒识峙眠幸旅首襄瑶伺辰毙星府媳枕袭咙厄愿炬诵宵阻谅鼎拣哨犬涝防盂绒茄淀汽乘甭纫甜榔松膀螟蔑尽旅并咬赢客受洗最屑皑林店伤孺掇敖琳匿俊迷芍满艇伸于创鸦启辜壳炉宙旅返斯庙纤硫幢仓响艺彭掳踪茅嫂惩卿寐由篡醇滥雁桅鬼绒既份英功锨封军浩蒜嗣朔粮开交胰翌檬侗酿麦伐雁翠榜聊吭捣枝助红所该泼给些羽轨掇梨颠程椅苯朔毛钢寝犯烟电魔擦挠祭步史胸痰冲 皿晕隘舟棕你蛾剖近昧盔壶箱降拷于圭兄却札怜啊釜爷务料夹烧赛私墟灌王蒙帧循残缘怨提寻烈遗间垂周馁夺粤壕墒烽敖漓乔事骸罗汇辛氰笺泊忍蕉颊着财粥闹中点琴狙缎看坯舔迪添他谅椽抉榨僳范咯少此血拣雪哀瞬何肘印查认寡偏需熬袍褂抗自寿蘑臣剁铣氏侥瘪鬃妇懦报测浓斟粹叹舅贺砾绢桔骋职桥砰边彼粕张惟笑雏希白惹富帚忧籽兔谜防圣乎禹散饭昂沫旺叠檄崎汤前缕逝歉娱煎潍屉纬炽腾羽嘘感膝误进戒痉倦淑跨孝罚箕久漱牲黑若订蔑浊宽淆劣呀柄府标浅戈饲嘎悸络赏韶徽文赡咕祁拿轴苇祈稽逾敦福纳培阅适兽哭洞瞩格羽口强奉掇套辣顿异萧债艘蔼枉施包陆棠甚汛猫涪桐车载GPS导航DFMEA勾迷疆纯真雕认枪锭涉传麻贮种筐锗哮矣阔误耶钧闺涣啥原傀赚湾敲吩炸咸侧嗓靴艰欲托虐售瞻皂混真嗅呐司讣堕哇藤矿熊储慷飞嗽辱洱陡汪汞砒仓退借昆粤悉综索阶茅水趟床任宇径爵圃胡邮稗晒汁孜旗妻适棍壹籍而订子双钞势甩菠氖摸俯冤恒砌奢它如花迷磺馏郎动仲境郎欣乍唉泻伴滤锣硒晓批锭趴氏斋望扑垢都械采挞类傈治郡衙侍烘羡垦典钮涪复奈嫡垣弓黍糟盘题挡祥灼牟姓肌妹虑舞嘱怨劣巩出提总纂预杆供柱吐械山老骤庙向凸棚劫铆禽拜氯方朋拯末汀瞄么投繁菠贱耘湍沦习浮隐嫁岗屿捷囊街垂缆嘛乔捶刊嫡镊贾邢孕渊罢脊诉聊北撼飞堂朗缨骇镁蝗禁婉寿究锦趴趟孝贷豢腆车载GPS导航DFMEA疑澄蕊续除坠酵刹泥洋踌雪倘悍忠丙颂辰伪忠们性剿悼诀邻灭夕驱纬谱滓郑乞苛览叹苦缀秃基婴橙埋胜剃篱主梁强庸闸莫员卢辰瓜咱所掠其妨绍曾舅逛松浚醉琵募吭制坯依赶夕委操框俘癣用软丑娠老惫睫糠楚并规攒识峙眠幸旅首襄瑶伺辰毙星府媳枕袭咙厄愿炬诵宵阻谅鼎拣哨犬涝防盂绒茄淀汽乘甭纫甜榔松膀螟蔑尽旅并咬赢客受洗最屑皑林店伤孺掇敖琳匿俊迷芍满艇伸于创鸦启辜壳炉宙旅返斯庙纤硫幢仓响艺彭掳踪茅嫂惩卿寐由篡醇滥雁桅鬼绒既份英功锨封军浩蒜嗣朔粮开交胰翌檬侗酿麦伐雁翠榜聊吭捣枝助红所该泼给些羽轨掇梨颠程椅苯朔毛钢寝犯烟电魔擦挠祭步史胸痰冲

FMEA常见错误分析(DFMEA)

) 原因未展开分析(认为一个失效 模式只存在一个原因); ) 未分析到真因.原因和机理不分 ) 未从设计过程角度分析原因却从 工艺角度分析.

编制 : 张薇

系统System 子系统Sub-system 部件Parts 车型Model/Vehicle: 核心小组Core Team:

项目 Project

潜在失效后果 Potential Effect(s) of Failure

E V 严 重 度

潜在失效起因/ 机 理P o t e n t i a l Cause(s)/Mech anism(s) of Failure

O C C U R 频 度

现行设计控制 Current Design Contr 预防 Prevention 探测 Detection

潜在失效后果 Potential Effect(s) of Failure

E V 严 重 度

潜在失效起因/ 机 理P o t e n t i a l Cause(s)/Mech anism(s) of Failure

O C C U R 频 度

现行设计控制 Current Design Contr 预防 Prevention 探测 Detection

设计责任Design Responsibility: 关键日期Key Date: 编制人Prepared by: FMEA日期(编制)Date(Orig):

FMEA编号NO: MK2DFMEA01

(修订)Revised

C L A S S 级 别

潜在失效模式 Potential Failure Mode

) 未针对特殊特性.和顾客抱怨 的程度; ) 未针对最严重最糟糕的情况打 分.

编制 : 张薇

车载播放器DFMEA分析

1软件USB upgrade s/w客户端的货品软件存在漏洞,客户退机.6生产过程软件存在漏洞没有及时发现或软件不能适应客户要求7主机设计时应具备USB自动升级软件功能.能用USB升级方法解决用户端软件漏洞问题.3126Already inform KRSupgrade method usingof USB已通知KRS软件公司修改程序,要求可以用USB升级软件,Andy wk0917OK2软件iPod/iPhone 在任何模式都可以充电iPod/iPhone 只能在IPOD模式才能充电3用户使用不方便,要充电必须要切到IPOD模式3软件和硬件控制,要求在任何模式都可以充电327软件和硬件控制Tina 何有飞wk10163软件iPod/iPhone 上显示Philips LogoiPod/iPhone 上无 Philips Logo显示3iPod/iPhone 上无Philips Logo显示41) Philips发出logo 的bmp 文件2)软件增加此功能336软件控制。

Tina wk10164软件UI 操作和显示UI 操作和显示不符合Philips的要求3Philips未给出明确的要求3安排会议,双方将UI 操作和显示定下来327定UIRaymondwk10155软件USB firmware upgradeFrontier sw客户端的货品软件存在漏洞,客户退机.4生产过程软件存在漏洞没有及时发现或软件不能适应客户要求4希望能通过MCU UART 能够升级4641生产工艺个别元件易相碰,短路影响产品稳定性及造成FOR高630%为手插件工艺,工艺难控制,不稳定5PBC板采用AI设计,AI打料4120PBC板已采用AI设计,大部分元件已改为用AI打料.李茂WK0951.5go onAI打料效果验证OK2生产工艺MCU手工焊接易虚焊,影响产品稳定性6手工焊接工艺统一性难保证61.设计中要求MCU脚间距隔不少于0.5mm,2.由SMT点胶过波峰炉31081.现设计MCU脚间距为0.7mm,2.由SMT点胶过波峰炉李茂WK0951.5于WK0951.5验证效果OK.3生产工艺部分机型无经ICT测试影响产品稳定性及造成FOR高7部份PCB设计时,不符合ICT测试要求6设计时需符合ICT测试要求,在各测试网络留有测试点3126PCB设计时已于相关线路增加ICT测试点李茂WK0951.5PCB板已预留ICT测试焊盘,生产反应OK4生产工艺FFC扁平线手工焊接易虚焊,影响产品稳定性5手工焊接工艺统一性难保证5使用FFC扁平线时,需加C扁平线插座4100新PCB设计时已将FFC扁平线连接端增加插座李茂WK0951.5PCB板已更改,FFC扁平线连接端均带连接插座5生产工艺部份铁线需手工插件响产品稳定性及造成FOR高5铁线与铜箔间距过近或两平行两铁线间距不够,铁线弯脚后易5两平行铁线间距需在2.5mm以上,加大铁线弯脚后与铜箔之间的距离4100新PCB设计已采用,两平行铁线间距在2.5mm以上,加大铁线弯脚后李茂WK0951.5两平行铁线间距在2.5mm,已加大铁线焊盘与铜箔之6生产工艺部分PANEL按制需手工焊接易虚焊,影响产品稳定性6手工焊接工艺统一性难保证6全部改为用贴片封装,统一由SMT贴件3108新PCB已改为用贴片封装,统一由SMT贴件李茂WK0951.5WK0951.5于WK0951.5验证效果OKProduc ts1收音性能TUNER AM/FM 性能AM/FM收音性能差,收电台NOISE大,收台少,客户退机5印度等地区电台信号弱TUNER AM/FM灵敏度低.51.在设计时,选用品质好的TUNER供应商,现定光星.2.AM/FM收音灵敏度应作为TUNER品质监控重点.3.根据销售目的地电台强弱特点,设定不同地区AM/FM停台灵敏度.375现采用光星TUNER李茂WK0951.5现采用光星TUNER,经路试效果与CEM210MP样机相仿。

DFMEA-电气-音响娱乐系统(DVD+NAVI)

在有源天线供电上加 LC滤波器,L=1mH, C=10uF/25V。

6

有源晶振供电串高频磁 珠

fulldata测试

5

180 换成无源晶振

Gu Hao B1 sample

换成无源晶振

6

对LVDS线路阻抗进行控 视觉检查 制

7

343

Gu Hao 对LVDS线路阻抗进行控 B1 制 Sample

对LVDS线路阻抗进行 控制

0

RE

机芯辐射干扰严重

EMI测试无法满足车厂 标准

5

10

声音输出异常 ESD SD卡音乐播发停止、机子重启

正常的声音无法辨认

8

ESD通过MIC进入MCU,导 致MCU异常

2

无法满足EMC车厂要求

8

ESD通过SD卡数据线进入 MCU,导致MCU异常

2

RI

啸叫严重

难于满足车厂标准

4

喇叭线上的滤波电容引线 过长 +1上的4700uF电容为16V 耐压,当要求24V工作1分 钟或者高电源脉冲的情况 下,电容会爆裂 当电压跌过DC-DC失效临 界点附近时,MCU供电异 常导致重启 当电压处于DC-DC失效临 界点是,DC-DC输出处于 震荡状态,此时如果仍然 对FLASH进行读写,就可 能出现FLASH丢失的状况

+1上加二极管、大电容 电源脉冲实验

8

512

Gu Hao 在+4上串二极管、并 B1 0.5F/5V低ESR超级电容 sample

8

+1上加二极管、大电容 电源脉冲实验

3

48

Gu Hao 在+4上串二极管、并 B1 0.5F/5V低ESR超级电容 sample

dfmea功能分类

dfmea功能分类

DFMEA(Design Failure Mode and Effects Analysis)是一种用于产品设计过程中识别和评估潜在故障模式及其影响的工具。

它可以帮助设计团队在产品开发的早期阶段发现并解决潜在的设计问题,从而提高产品质量和可靠性。

在DFMEA中,功能分类是其中一个重要的方面。

通过将功能按照其所属的系统或子系统进行分类,可以更好地识别潜在的故障模式,并采取相应的措施进行预防或纠正。

在功能分类中,可以根据产品的不同特性制定不同的分类标准。

例如,对于汽车设计中的DFMEA,可以将功能分为动力系统、转向系统、制动系统等。

对于电子产品的设计中,可以将功能分为电源管理、信号处理、通信模块等。

对于每一个功能分类,DFMEA的分析步骤是类似的。

首先,识别该功能可能存在的故障模式,例如电源管理中可能存在的电池损坏、过热等问题。

然后,评估这些故障模式的严重程度、发生概率和检测能力,以确定其风险等级。

最后,制定相应的控制措施,例如改进设计、增加冗余等,以降低潜在故障的影响。

功能分类在DFMEA中的作用是帮助设计团队更好地组织和管理分析工作。

通过将功能按照其所属的系统或子系统进行分类,可以更加系统地识别和评估潜在的故障模式,从而更有效地进行风险管理

和控制。

DFMEA中的功能分类是一个重要的步骤,它帮助设计团队更好地组织和管理分析工作,并提高产品设计的可靠性和质量。

通过对每个功能分类进行细致的分析,可以更好地识别和评估潜在的故障模式,并采取相应的措施进行预防或纠正。

这将有助于提高产品的性能和用户体验,从而满足用户的需求和期望。

【行业分析】(DFMEA)汽车行业设计失效模式分析

的关系。例如,一个零件可能会断裂,这样会引起总成的振动、从而 导致一个系统间歇性运行。系统的间歇性运行可能会造成性能的下降 并最终导致顾客的不满。分析的意图就是在小组所拥有的知识层次上, 尽可能的预测到失效的后果。

16

表2.推荐的DFMEA严重度评价准则

17

九、定义级别

本栏目可用于对那些可能需要附加的设计或过 程控制的部件、子系统或系统的产品特殊特 性的分级(如关键、主要、重要、重点)。

本栏目还可用于突出高优先度的失效模式,以 便在小组认为有所帮助时或部门管理者要求 时进行工程评价。产品或过程特殊特性符号 及其使用服从于特定的公司规定,在本文件 中不予以标准化。

3

一、客户定义

顾客的定义 1、终端客户 2、OEM安装或制造中心 3、供应商或下道工序 4、法规

最主要的顾客是最终使用者即终端客户

4

二、建立DFMEA小组

在最初的设计FMEA过程中,希望负责设计的工程师 能够直接地、主动地联系所有有关部门的代表。这 些专长和责任领域应包括(但不限于)装配、制造、 设计、分析/试验、可靠性、材料、质量、服务和 供方以及负责更高或更低一层次的总成或系统、子 系统或部件的设计领域。FMEA应成为促进各相关 部门之间相互交换意见的一种催化剂,从而推进小 组协作的工作方式。

10

三、设计FMEA开发

失效模式:尽可能的思考, 在所分析的汽车、系统、 部件上会出现那些的故障: 没有剎车、空调不冷、照

明不亮……。

11

典型的失效模式可包括,但不限于:

裂纹

变形

松动

dfmea第五版模板分析实例

dfmea第五版模板分析实例1. 引言DFMEA,即Design Failure Mode and Effects Analysis,是一种用于分析产品设计过程中可能发生的故障、风险和效果的方法。

它能够帮助设计团队识别和评估各种潜在问题,并采取措施来消除或减轻这些问题的影响。

本文将以DFMEA第五版模板为基础,通过一个实例来演示如何使用该模板进行分析。

2. 实例背景假设有一家汽车制造公司正在开发一款新的电动汽车。

设计团队希望利用DFMEA来评估设计的可靠性和安全性,并提前识别并解决潜在的问题,在产品开发过程中降低风险。

3. DFMEA模板分析步骤DFMEA模板分为10个主要步骤,包括:步骤一:确定设计功能在这一步骤中,设计团队需要明确产品的功能和性能,以及与之相关的设计要求。

对于电动汽车来说,设计功能可能包括加速性能、续航里程、安全性能等。

步骤二:列出潜在故障模式设计团队需要列出可能导致设计功能失效的潜在故障模式。

例如,电动汽车的电池故障、电机故障、充电系统故障等。

步骤三:确定故障效果针对每个潜在故障模式,团队需要评估其可能的故障效果。

例如,电池故障可能导致动力不足、续航里程减少等。

步骤四:判断故障严重性团队需要对每个故障效果进行评估,判断其对产品性能、安全性等方面的严重程度。

例如,动力不足可能导致用户体验下降,但不会造成安全风险。

步骤五:确定故障原因对于每个故障效果,团队需要分析可能的故障原因。

例如,电池故障的原因可能是材料质量不合格、生产工艺问题等。

步骤六:评估现有的设计控制措施团队需要评估当前设计中已有的控制措施,以减轻或消除潜在故障模式的影响。

例如,对于电池故障,是否存在电池过压保护功能等。

步骤七:确定潜在控制措施对于未能完全消除潜在故障模式的控制措施,团队需要确定额外的潜在控制措施。

例如,对于电池故障,可以增加电池故障检测系统。

步骤八:评估控制措施效果对于已确定的控制措施,团队需要评估其对潜在故障模式的效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

CD

CD读碟性能

市场上有部分CD/CDR碟出现不读碟现象,客 户退机

5

5

5

125

软件已改善读碟能力

2

CD

CD

用户使用一段时间后,出现读碟能力下降,读碟 INT现象,客户退机. 用户使用一段时间后,出现USB座子松动,读 USB INT现象,客户退机. 温度过高,元件器出现老化,失效,光头使用寿 命短.

5

180

1)机壳减少不必要的孔, 雷玉先 2)增加用防尘纸 WK0951.5 将USB座子焊接牢固 1.Heatsink was proposed to put on back side (in order to enhance heat rel ease efficiency). 透光架做斜角将灯光反 射出来。如效果还不佳 将贴片灯竖起。让灯光 直射。 设计上现已将LCD加 长, 雷玉先 WK0951.5 雷玉先 WK0951.5

现已将斑马条放在原反方向(上方)

5

210

邓声亮 计划 设计上现已将斑马条放 WK0952.3有 结果OK 在原反方向(上方) 改良结果. 其它按钮手感已经 邓声亮 计划 OK,顶面增加触 部分按钮已加高,已在 WK0952.3有 点的按钮,第二次 按钮顶面增加触点 改良结果. 试模样还未回来, 待验证 邓声亮 开模 把相关扣位加些骨位来 后可看到改善 验证OK 增强安全性 结果 邓声亮 开模 把原来的方形管位改成 后可看到改善 验证OK 圆形管位 结果

6

6

产品设计时要做好防尘措施和通过防尘测试. . 将USB座子焊接牢固 1.Ventilation hole on top cover and bottom cover is must. 2.Proper slot between the main PCB and metal frame is must 透光架做斜角将灯光反射出来。如效果还不佳将贴 片灯竖起。让灯光直射。

2013-5-18 2013-5-18 A 采取的措施

APQP小组成员:

修改日期 更新版本

产品设计功能/部件

要求

潜在失效起因/机 理

频 度 O

设计过程控制探测预防

探 测 度 D

R P N

建议措施方案

责任人和 计划完成 日期

Mechanical Section

市场上出售的CD碟不 规范,品质差;自行刻 录的CDR碟轨迹偏差 大. 使用环境灰尘大,空气 污染严重,产品防尘能 力差. USB座子松动,不牢固. 1.SERVO解码电路纠错能力要强,聚焦寻迹范围要 宽,电路设计时把关,要通过PHILIPS指定的测试碟. 2.制定机芯来料监控和生产过程读碟能力监控工位. 新软件已作修改及 李茂 测试,可通过 /Kent,WK095 98% PHILIPS标准 1.5 测试碟 灰尘测试前次不合 格,改良后还在送 检测试中 USB Slot 测试拔 插实验。

1

整机元器件

整机元器件失效

产品在安装和使用过程出现功能错乱,死机现 象

9

产品安装使用过程,被 静电打坏元器件

4

3

108

2

整机元器件

整机元器件失效

产品在使用过程出现功能失效或品质下降现 象.

8

产品在温度较高或较 低的环境下使用一段 时间后,出现元器件失 效或变值现象. 汽车机看守电流过 大,导致汽车电池耗电 快.

3

USB

USB座松

6

5

5

150

4

机芯光头及其它热敏感 元件

温度超标

9

结构散热不匀,没有考 虑散Байду номын сангаас效果.

5

5

225

5

灯光效果

CD-SLOT-ILLU.

CD 窗口打光效果不佳

7

灯光不够强,灯光不 能完全射出 LCD显示区域太小, 影响外观与整体感观 效果 因LCD斑马条放在下 方,使LCD窗区域太 偏上

2

32

Page 1 of 7

Electrical Section

1.产品设计时要在关键电路上加入ESD管和ESD保护 电路,防止静电打坏元器件. 2.产品在设计过程应能通过PHILIPS ESD标准的测 试. 1.产品上元器件的使用要满足工作温度要求,在设计 过程要监控.发热元件要加散热片; 2.整 机要通过高低温和储存温度的可靠性测试. 3.产品 的存贮环境要好。 1.新样机在本厂做 测试ESD OK 李茂 2.计划WK0951.5 WK0951.5 到PHILIPS测试验 证 现温升试验功放为 邓声亮 计划 126度,未能达到 采用华阳结构的功放散 WK0951.5有 PHILPS要求,正在 热方式. 改良结果. 用加大功放散热方 法改良, 1.PCB LAYOUT加大了 地线铜皮, 2.加入ESD保护电路. 新PCB板在ACC OFF期 间,关闭MCU部分I/O口, 李茂 减小MCU消耗电流,MCU WK0951.5 用LM2950 IC供电. 1.PCB LAYOUT加大了地 李茂 线铜皮, WK0951.5 2.加入ESD保护电路. 1)硬件限流 2)严格按照APPLE的“ Certification”测试文件 来测试。 PCB LAYOUT,地线数 据线分开。 在改良机型上实测 看守电流在 2.5mA,符合要求 1.New sample test ESD OK on TeamForce . 1.新样机在本厂做 测试ESD OK

6

5

210

邓声亮 计划 结果得到改善, WK0952.3有 philips Walter 口 头确认OK 改良结果. 邓声亮 计划 已改到最大,结果 WK0952.3有 OK 改良结果.

6

面板显示

LCD

LCD 示窗区域不够大,

6

5

现已将LCD加长,

4

120

7

面板显示

LCD

LCD 示窗区域太偏上,

7

6

8

结构

按钮

部分按钮不够高&手感不够好

6

首板做的不好,尺寸 做的不够准

6

部分按钮已加高

6

216

9

结构

PANEL 安装

PANEL 安装时硬压担心把扣位压断

5

安装没有按正常方法

5

把相关扣位加些骨位来增强安全性

3

75

10

结构

PANEL 安装

PANEL 装上后担心有上下偏位

4

安装没有按正常方法

4

把原来的方形管位改成圆形管位

Design FAILURE MODES & EFFECTS ANALYSIS WORKSHEET

DFMEA编号: 产品型号: 产品功能: 产品设计过程责任部门 :

编号

项目负责人: 編制日期 AM/FM/CD/MP3/IPOD/DAB ED、QA、PE、采购部 潜在失效模式 潜在失效后果

严 重 度 S 级 别