轮胎实车测试配套设备介绍

一种轮胎车内噪声测试方法

一种轮胎车内噪声测试方法

对于轮胎车内噪声的测试,一种常用的方法是通过以下步骤进行:

1. 准备测试工具和设备:需要准备一个噪声测试仪器以及一个噪声测量麦克风,同时需确保这些设备具有适当的精度和准确度。

2. 选择测试环境:为了准确测试轮胎车内噪声,需要选择一个相对安静、没有明显干扰源的测试环境,例如室内空间或较为平坦的停车场等。

3. 安装测试设备:将噪声测试仪器和麦克风适当安装在车内。

噪声测试仪器可以通过连接到车辆的音频系统或通过无线连接等方式收集车内噪声数据。

麦克风应该放置在驾驶员座位或其他代表性的位置。

4. 开始测试:启动车辆,并以一定的速度行驶。

同时开启噪声测试仪器进行数据记录。

5. 测试数据记录:在车辆行驶过程中,噪声测试仪器会记录车内的噪声水平。

通常可以记录时间段内的平均噪声值,以及特定频率范围的噪声数据。

6. 数据分析和评估:将测试数据导入计算机进行分析和评估。

可以比较不同车辆模型、不同行驶条件下的车内噪声水平,了解车辆的噪声性能。

7. 结果展示和报告:将测试结果进行整理和总结,并制作相应的报告。

可以通过图表、图像等形式展示车内噪声的变化和趋势,以及与其他车辆的比较结果。

以上是一种常用的轮胎车内噪声测试方法,但具体的测试步骤和设备选择可能因实际需求和条件而有所区别。

轮胎高速、耐久试验机技术条件(一)

轮胎高速、耐久试验机技术条件(一)1 范围本标准规定了轮胎高速、耐久实验机的结构、要求、实验办法、检验规章、标记及包装、运送、储存等。

适用于载重汽车轮胎、轿车轮胎、轿车无内胎轮胎及摩托车轮胎的高速或耐久实验机(以下简称实验机)。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

全部标准都会被修订,用法本标准的各方应探讨用法下列标准最新版本的可能性。

HG/T 2382-92 橡胶测试仪器设备通用技术条件 3 结构实验机由主机、负荷控制系统、速度控制系统等组成。

3.1 主机由机座、转鼓、加载支架组成。

3.1.1 主机应能承受机器重力及实验轮胎所施加的负荷力。

3.1.2 转鼓可为1个或2个,每个转鼓应各有一个驱动源驱动。

3.1.3主机应具备结实的平安保障装置,并装备有机一电开关门锁,与,主机运行启动装置举行庇护联锁。

监视窗由具有一定强度的透亮材料制做。

3.2 负荷控制系统应能控制施加于轮胎上的负荷力。

3.3 速度控制系统应能精确的控制转鼓的转动速度。

4 要求4.1 实验机正常工作条件: a)环境温度:主机5~40℃;微机16~28℃;b)相对湿度小于70%; c)电源电压:380±38V;220±20V; d)主机安置在结实的基础上; e)实验温度应保持在38℃±3℃。

4.2 转鼓4.2.1 转鼓直径:宽度:300~510 mm。

4.2.2 转鼓径向全跳跃允许偏差为0.25 mm。

4.2.3 转鼓由启动到规定速度的时光应在5 min之内。

4.3 负荷 4.3.1 实验机最大负荷为20 kN或90 kN。

4.3.2 实验机负荷精度: a)负荷小于20.0 kN,误差200 N; b)负荷大于20.0 kN,误差为示值的2%。

4.4 速度 4.4.1 实验机的实验速度为50~320 km/h。

4.4.2 实验过程中各阶段转变速度到速度稳定所需时光不大于3 min。

轮胎配套的注意要点及关键技术探讨

· 444 ·轮胎配套的注意要点及关键技术探讨张 勇1,王 君1,郝鹏程1,孙晓明1,王明杰1,马永禄2(1.双星集团有限责任公司,山东青岛266400;2.黄岛区检验检测中心,山东青岛266400)摘要:介绍轮胎配套的注意要点及关键技术。

轮胎配套的注意要点包括前端分析、车辆信息分析及产品质量先期策划。

90%以上的设计变更应在开发初期完成,以大幅降低费用。

在轮胎配套的关键技术方面,重点介绍接地印痕对轮胎的转向、操控性、舒适性、噪声和水漂等性能的影响、低滚动阻力轮胎设计以及实车评价中舒适性的技术要点和解决方案。

关键词:轮胎;配套;产品质量先期策划;接地印痕;滚动阻力;舒适性;实车评价中图分类号:TQ336.1 文章编号:2095-5448(2023)09-0444-09文献标志码:A DOI:10.12137/j.issn.2095-5448.2023.09.0444随着我国汽车行业的发展,轮胎企业越来越重视汽车的配套业务。

不同车厂配套都有相应的开发流程,随着市场竞争的不断深化,轮胎配套周期不断缩短,投资费用不断压缩,车厂对轮胎的配套要求越来越高,但都基本遵循IATF 16949汽车质量管理体系,包括产品质量先期策划、失效模式与影响分析、生产件批准程序、测量系统分析、统计过程控制及供应商体系审核等。

车厂对轮胎企业的基本要求是:产品要满足技术要求;项目节点要准时;要具备优异的产品开发能力、持续改进能力、快速反应能力和成本控制能力;轮胎供应商的真诚度要高。

车厂也都有各自的特殊要求,如通用的全球产品质量先期策划、福特的产品质量先期策划现状报告、克莱斯勒的供应商质量保证程序、现代和起亚的新车零部件质量保证手册、雷诺的联合新产品质量程序以及大众的质量管理协议等。

本文主要介绍轮胎配套的注意要点(包括前端分析、车辆信息和产品质量先期策划)以及关键技术,如接地印痕对轮胎性能的影响、低滚动阻力轮胎设计以及实车评价等。

自动车辙试验仪的参数

自动车辙试验仪的参数背景自动车辙试验仪是一种测试机器人行走时的稳定性和动态性能的设备。

它能够模拟实际路面上的不平坦状况,从而检测车辆行驶中的稳定性和抓地性能。

参数轮子直径自动车辙试验仪中的轮子直径直接影响试验结果的准确性。

通常情况下,车辙试验仪的轮子直径要在10-30cm之间。

轮子直径越大,可以模拟更大的不平状况,但也会增加设备的重量和成本。

轮子宽度轮子宽度会影响试验仪的负载能力和稳定性。

在选购车辙试验仪时,需要根据实际需要来选择轮子宽度。

宽轮可以增强试验仪的抓地力和稳定性,但也会增加其重量和成本。

驱动方式自动车辙试验仪的驱动方式有两种,分别是马达驱动和电子直流驱动。

马达驱动主要通过电机驱动传动装置来实现转动,而电子直流驱动则是通过控制器和电机组合来实现转动。

马达驱动设备常常比较大型,而电子直流驱动设备体积更小。

负载能容车辙试验仪的负载能力是指它所能承受的最大负荷能力。

这一参数对于试验车辆的尺寸和重量有关,通常情况下,负载能力会在1000kg以上。

移动速度车辙试验仪的移动速度也是一项重要参数。

它取决于测试需求,在测试需要频繁变更测试道路高低情况和速度时,高速设备是更优选项。

常用的移动速度范围为5-16km/h。

测试精度车辙试验仪的精度是指在进行测试时的数据测试准确性,精度越高,数据准确度越高,反之亦然。

通常情况下,测试精度会达到0.01mm左右。

总结对于自动车辙试验仪的选购,需要根据实际测试需求来进行选购,还需要考虑到轮子直径、轮子宽度、驱动方式、负载能容、移动速度和测试精度等参数。

只有正确的选择合适的测试设备,才能够更准确地进行试验,提高测试结果的准确性以及在汽车工业领域的应用价值。

轮胎胶料性能测试仪器及其进展

平衡机构 偏心机构 oodrich Flexometer ) • 用于表征硫化橡胶在压缩屈挠下的温升及 耐疲劳性能 • 分析确定橡胶胶料的疲劳寿命 • 间接预测轮胎或其他橡胶制品的使用寿命

新型自动压缩疲劳试验机

• 基本功能是根据国际标准ISO 4666 界定的 恒应变屈挠试验机。 • 其驱动结构和温度测量系统作了革命性的 变化。 • 具有自动测试功能 • 通过调整软件还可以扩展其功能

门尼粘度计

• 门尼粘度计的使用限制在于其剪切速率。 • 橡胶加工过程中的剪切速率大约范围: a)模压1~10/秒; b)混炼和压延10~100/秒; c)压出100~1000/秒; d)注射硫化1000~10000/秒。 • 标准的门尼粘度计以大约1.6/秒的剪切速 率工作(剪切速率随转子的直径而异)

NR生胶性能指标的控制

• 1965年以前,NR是按外观分级。不反映NR的实 际性能。 • 1965年,标准马来西亚橡胶(SMR)首次采用技 术分级。促进了NR的质量提高,减少了贸易争端。 是一个巨大的进步。 • 1970年,SMR进行了修订,把塑性初值(P0)和 塑性保持率(PRI)正式列入SMR的质量标准。 • 1975年,ISO2000:1975也把塑性初值(P0)和 塑性保持率(PRI)正式列入NR的质量标准。作 为技术分级的核心内容。

振荡圆盘式流变仪(ODR)

• Oscillating Disk Rheometer (振荡圆盘式 流变仪)简称ODR • 结构原理:一个双面圆锥形的转子埋在闭 合模腔的橡胶试样中,用电热器维持试验 温度。用电机带动偏心器使转子以一个小 弧度作正弦形振荡,测量转子振荡时所需 要的力

振荡圆盘式流变仪(ODR)

硫化仪-硫化曲线的平坦性

橡胶加工性能分析仪RPA

车载测试的必备工具和设备介绍

车载测试的必备工具和设备介绍车载测试是对汽车及其相关技术进行评估和研究的过程,以确保汽车的质量、安全和性能。

为了进行有效的车载测试,需要使用一系列必备的工具和设备来收集和分析数据。

本文将介绍几种常用的车载测试工具和设备,以帮助您了解车载测试的必备装备。

一、数据记录仪数据记录仪是车载测试中最基本的工具之一。

它被安装在车辆中,用于记录和存储各种相关数据,如车速、加速度、转向角、刹车压力等。

当车辆进行测试时,数据记录仪会实时记录这些数据,并将其存储在内部的存储设备中。

数据记录仪还可以与其他测试设备进行连接,以获取更为详细的数据。

二、诊断扫描工具诊断扫描工具是用于检测和诊断车辆故障的重要设备。

它可以通过与车辆的OBD(On-Board Diagnostic)接口连接,读取和解析车辆的故障码,并提供相应的故障诊断信息。

诊断扫描工具的功能不仅仅局限于故障诊断,还可以进行实时数据监测、参数调整等操作,帮助了解和改善车辆的性能。

三、测量仪器测量仪器是车载测试中必不可少的设备。

它包括了多种测量工具,如电压表、电流表、温度计、压力计等,用于测量和监测车辆各种参数。

通过使用测量仪器,可以对车辆的各项参数进行准确的测量和记录,以评估车辆的性能和安全性。

四、振动测试仪振动测试仪是用于测试车辆振动情况的专用设备。

它利用振动传感器对车辆在运行过程中的振动进行监测和记录,以评估车辆的悬挂系统、减震系统等是否正常工作。

振动测试仪可以帮助检测车辆是否存在振动过大、抖动等问题,并及时采取措施进行修复和改善。

五、排放测试设备排放测试设备是用于测试车辆尾气排放情况的工具。

随着环境保护意识的增强,对车辆的排放性能要求越来越高。

排放测试设备可以通过在车辆的排气管上安装传感器,实时检测并记录车辆的排放数据,以评估车辆是否达到相关的排放标准。

六、安全测试设备安全测试设备是评估车辆安全性能的关键工具。

它包括碰撞测试设备、制动测试设备、安全气囊测试设备等。

车用轮毂振动测试标准

车用轮毂振动测试标准一、测试仪器和设备1. 振动测试仪:应采用具有频率分析功能的高精度振动测试仪,能够记录和分析振动的频率、幅度和加速度。

2. 固定装置:用于固定待测轮毂的装置,确保轮毂在测试过程中保持稳定。

3. 激振装置:能够产生振动激励的装置,如电磁振动台或液压振动台。

4. 环境控制设备:包括温度控制设备、湿度控制设备等,以确保测试环境满足要求。

二、测试样品准备1. 待测轮毂:应选择符合设计要求的车用轮毂样品,确保其结构和尺寸符合测试要求。

2. 安装方式:待测轮毂应按照实际安装方式进行安装,确保振动测试的准确性。

三、振动频率范围1. 测试频率范围:应根据待测轮毂的实际工作频率范围来确定测试频率范围。

通常,测试频率范围为5-200Hz。

2. 频率分辨率:应选择适当的频率分辨率以确保测试数据的准确性。

一般来说,频率分辨率不应低于1Hz。

四、振动幅度或加速度1. 振动幅度:应根据待测轮毂的实际工作条件来确定振动幅度。

通常情况下,振动幅度应控制在±5μm以内。

2. 加速度:应根据待测轮毂的实际工作条件来确定最大加速度。

通常情况下,最大加速度应控制在±5g以内。

五、测试持续时间1. 测试次数:应根据待测轮毂的实际工作状况来确定测试次数,以确保测试结果的可靠性。

通常情况下,测试次数不应低于10次。

2. 测试时间:每次测试的持续时间应根据待测轮毂的实际工作状况来确定。

通常情况下,测试时间不应低于1分钟。

六、测试环境条件1. 温度:测试环境温度应保持在20±5℃范围内,以确保测试结果的准确性。

2. 湿度:测试环境湿度应保持在50±5%相对湿度范围内,以避免因湿度变化而对测试结果产生影响。

3. 其他环境因素:应确保测试环境中无其他干扰因素,如气流、电磁干扰等。

七、测试数据分析1. 数据处理:对收集到的数据进行处理和分析,包括频率谱分析、振幅谱分析等。

2. 数据判断:根据测试数据判断待测轮毂的振动性能是否符合设计要求。

轮胎均匀性的影响原因及试验机介绍

第46卷 第13期·12·作者简介:沈爱华(1972-),男,高级工程师,本科,主要从事轮胎工艺与设备开发,获得两项发明专利和十几项实用新型专利,已发表多篇论文。

收稿日期:2020-02-08在由工业和信息化部、中国工程院联合指导,青岛市人民政府、中国机械工程学会共同主办的“2017世界互联网工业大会”上,国家橡胶与轮胎工程技术研究中心常务副主任、软控股份有限公司董事长袁仲雪发表主题为《橡胶产业互联网平台》演讲时强调说:“在质量问题当中,最令业界头疼的是轮胎质量的均一性问题,均一性是智能制造、无人制造、均一化制造目前还到不了的水平……,所以导致我们现在中国的轮胎制造能力虽然很强,但是大部分属于低端产品,缺乏高端的技术。

”事实上,制造完全均一的轮胎是不可能的,因为轮胎制造的每道工序都有它自身制造的公差。

只有严格控制轮胎部件的精度和轮胎制造全过程,才能使影响均匀性不可避免的误差降至最小。

轮胎生产的特点是大量的手工操作,因此,偏离理想结构是不可避免的。

帘布层的拼接、不均匀的织物和钢丝性能、部件组合时不均匀的拉伸、不均匀的硫化、带束层放置的偏中心以及其它制造公差等问题,都将导致轮胎的不均匀性。

轮胎缺乏均匀性将通过轮胎对车辆施加的力产生变化,轮胎每旋转一周都重复着其影响,由此而引起车辆的周期性振动,振动程度是取决于行驶速度的,并常常导致驾驶员及乘客感到烦恼。

1 轮胎的均匀性定义1.1 何谓轮胎的均匀性原意为“均匀”,可以引申为“均一”、“匀称”。

具体指的是:给轮胎一定的充气压力,在一定负荷及轮胎均匀性的影响原因及试验机介绍沈爱华(安徽佳通乘用子午线轮胎有限公司,安徽 合肥 230601)摘要:主要介绍了轮胎均一性对车辆的影响、均匀性的定义、分类、均匀性的项目及意义。

介绍了均匀性检测方法、生产设备对均匀性的影响和主要测量项目对应的试验设备,同时也分析了轮胎不均匀性的产生原因。

最后简单介绍了均匀性试验机的工作原理、各组成部分及功能,罗列了影响均匀性的因素、均匀性与车辆品质的对应关系。

宝克整车检测设备(四轮定位、灯光测试仪、转毂试验台)

美国宝克公司四轮定位、大灯仪、转毂试验台原理与维修维修技术培训资料陈刚2006-5/2008-2目录本课程申报48课时。

以专题式进行讲解,计划讲解如下专题:第一部分:四轮定位仪第一节:四轮定位仪的工艺任务及工作流程(专题1)第二节:四轮定位仪的构成(专题2)第三节:四轮定位仪测试原理分析(专题3)第四节:新车型激光头重新定位方法(专题4)第五节:激光系统初始化与标定——开发区设备(专题5)第六节:激光系统初始化与标定——红旗事业部设备(专题6)第七节:方向盘基准仪校准(专题7)第八节:设备常规操作方法及显示(专题8)第九节:车型的修改与设置(专题9)第十节:激光系统与成像分析(专题10)第十一节:四轮定位仪车辆连续跑偏质量问题的解析(专题11)第十二节:四轮定位的工艺参数修改(专题12)第十三节:工艺参数解析(专题13)第十四节:VME总线板卡概述——红旗事业部设备(专题14)第十五节:检测线DOS系统(专题15)第二部分:灯光测试仪第一节:灯光测试仪的任务第二节:灯光测试仪的构成第三节:灯光测试仪的测试原理第四节:照相机调整第五节:光轴偏转校准——开发区设备第六节:光轴偏转校准——红旗事业部设备第七节:灯箱方向性标定第八节:光强度标定——开发区设备第九节:光强度标定——红旗事业部设备第十节:增加车型。

第十一节:参数系统解析第十二节:使用与维护相关补充说明第三部分:转毂试验台第一节:转毂试验台的工艺任务及工作流程第二节:转毂试验台的构成第三节:转毂试验台的测试原理第四节:设备操作方法第五节:阻滞力标定第六节:手刹、脚刹车标定第七节:轮距修改第八节:声级标定第九节:人机接口界面第十节:参数系统解析第十一节:使用与维护相关提示前言我们公司的整车检测线是从美国宝克公司定货的设备。

直属总装车间包括两条线及隔音间、通风系统、网络系统等。

每条线包括四轮定位仪、转毂试验台、大灯测试仪、侧滑试验台四台主体设备。

轮胎平点试验方法及试验数据分析

中国APPLIED TECHNOLOGY一、试验设备1.轮胎均匀性试验轮胎均匀性测试基本原理是通过固定轮胎转轴和转鼓转轴之间的距离,控制测试载荷,通过转鼓来控制轮胎速度,转鼓通过电机控制。

电机调速精度较高,可以对轮胎速度进行精确调整。

本研究选用德国ZF 生产的HSU5.3型高速均匀性测试试验台进行试验,试验台具体参数见表1。

传感器精度0.5%橡胶应用技术轮胎平点试验方法及试验数据分析应用技术APPLIED TECHNOLOGY图1 ZF 轮胎均匀性测试设备2.轮胎平点生成轮胎平点的生成方式主要有两种,一种是德国汽车工业协会(VDA )推出的标准,即指定室温下直接在转鼓加载生成平点,另一种为通用公司推出的在高低温环境下,在平板上生成平点。

本研究主要就第二种试验方式进行研究,为此需要专用的平点生成设备即轮胎静载测试设备。

该设备主要由轮胎加载部分和环境控制箱两部分组成。

试验设备主要参数见表2。

(1)轮胎平点测试步骤本试验程序主要分为如下3个步骤:①对轮胎进行高速均匀性测试,将轮胎充气至均匀性测试规定气压,进行30分钟暖胎,在此期间不进行轮胎高速均匀性测试,暖胎后每分钟进行一次测试,共持续30分钟。

②将第一步中测试结束后的轮胎在25℃的环境下静置1h ,调整轮胎气压至平点生成规定气压,将轮胎从均匀性试验机上取下并安装在轮胎静载测试设备上,调整轮胎RFV 低点位置为平点生成位置,将轮胎加载至测试规定载荷,进行48小时静置,其中前24h 环境温度为高温45℃,使轮胎软化,便于生成平点,后24小时环境温度低温-10℃,使轮胎硬化,从而使轮胎生产的平点更加稳定,恢复难度加大,其中轮胎RFV 低点的确定可以通过均匀性试验机测试后标记。

③完成第二步轮胎平点生成后,快速将轮胎从静载设备上拆下,并安装至轮胎均匀性测试设备上,整个过程在10分钟内完成。

调整气压至轮胎均匀性规定测试压力(与第一步中测试压力保持一致),对轮胎进行均匀性测量,每隔1分钟记录1次数据。

轮胎物理实验仪器介绍

热稳定性试验机

原理

通过模拟轮胎在实际使用 过程中的受热情况,测量 轮胎材料的热稳定性。

结构

主要包括加热装置、温度 控制系统、力学测试系统 等部分。

应用

用于评估轮胎材料在高温 下的力学性能和热稳定性, 预测轮胎在实际使用中的 耐热性能。

热氧老化性能测定仪

原理

模拟轮胎在实际使用过程中的受热和氧化情况, 测量轮胎材料的热氧老化性能。

02

轮胎力学性能测试仪器

静态刚度试验机

01

02

03

设备功能

用于测量轮胎在静态条件 下的垂直刚度、侧向刚度 和扭转刚度。

工作原理

通过加载装置对轮胎施加 垂直、侧向或扭转力,使 用高精度传感器测量变形 量,从而计算出刚度值。

适用范围

适用于各种规格和类型的 轮胎,包括轿车轮胎、载 重轮胎、工程机械轮胎等。

为轮胎设计、制造和 使用提供科学依据, 提高轮胎的安全性和 使用寿命。

实验原理及方法

摩擦实验

通过测量轮胎与不同路面材料之间的摩擦系 数,研究轮胎的抓地性能和制动性能。

磨损实验

模拟轮胎在实际使用中的磨损过程,测量轮 胎的磨损量和使用寿命。

温度实验

研究轮胎在不同温度下的物理性能变化,如 硬度、弹性等。

实验仪器与设备

01

摩擦试验机

用于测量轮胎与路面之间的摩 擦系数,可模拟不同路面条件 和速度下的摩擦情况。

02

磨损试验机

模拟轮胎在实际使用中的磨损 过程,可测量轮胎的磨损量和 使用寿命。

03

温度控制设备

用于控制实验过程中的温度条 件,可模拟不同气候和环境下 的轮胎使用情况。

04

数据采集与处理系统

用于实时采集实验数据,并进 行处理和分析,得出科学的实 验结论。

里程试验机剖析

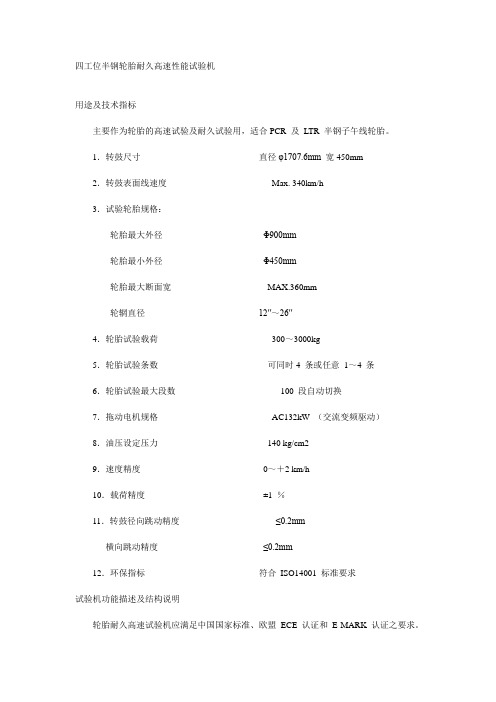

四工位半钢轮胎耐久高速性能试验机用途及技术指标主要作为轮胎的高速试验及耐久试验用,适合PCR 及LTR 半钢子午线轮胎。

1.转鼓尺寸直径φ1707.6mm 宽450mm2.转鼓表面线速度Max. 340km/h3.试验轮胎规格:轮胎最大外径Φ900mm轮胎最小外径Φ450mm轮胎最大断面宽MAX.360mm轮辋直径12″~26″4.轮胎试验载荷300~3000kg5.轮胎试验条数可同时4 条或任意1~4 条6.轮胎试验最大段数100 段自动切换7.拖动电机规格AC132kW (交流变频驱动)8.油压设定压力140 kg/cm29.速度精度0~+2 km/h10.载荷精度±1 %11.转鼓径向跳动精度≤0.2mm横向跳动精度≤0.2mm12.环保指标符合ISO14001 标准要求试验机功能描述及结构说明轮胎耐久高速试验机应满足中国国家标准、欧盟ECE 认证和E-MARK 认证之要求。

轮胎耐久高速试验机主要由以下部分组成:试验机主机、电机驱动系统、液压加载系统和控制系统组成。

1. 主机部分:机架总成为高稳定性钢制机架,支承包括滑板总成、主轴转鼓系统、主电机、主油缸等所有零部件。

它将左右工位和转鼓总称连接为一个整体,具有足够的强度和刚性,长期使用不变形。

转鼓和大小皮带轮均经过严格的动平衡测试。

转鼓焊缝经过X 光探伤检测。

所有运动部件由THK 直线导轨和SKF 或NSK 轴承支承。

滑板总成主要由滑板支架、轮胎工位总称、直线轴承/导轨副、刹车气缸、主油缸、油缸支座、载荷传感器、防爆装置、越程保护装置等组成。

主油缸安装在机架总成上,传感器固定在滑板上。

主油缸通过液压系统的驱动,推动滑板支架向转鼓靠拢,使轮胎定位盘上的试验轮胎靠在转鼓上,轮胎开始同步转动,其压力的大小由主油缸产生的压力决定,即为试验负载力。

每工位后方均有一套气动刹车装置,刹车装置及气动部分主要由气动三联件、气动电磁换向阀、制动钳等组成。

轮胎滚动阻力试验机 介绍-

一、背景

2009年7月13日,欧洲联盟发布了第661号法规,法规中规定汽车轮胎 滚动阻力系数的限值要求分两个阶段实施。

第一阶段

2012.11.01 认证C1、C2和C3轮胎(及车辆)的第一阶段认证 2013.11.01 认证相应车辆的第一阶段认证 2014.11.01 销售满足第一阶段要求的C1和C2轮胎(及车辆)的销售 2016.11.01 销售满足第一阶段要求的C3轮胎(及车辆)的销售

因为试验速度、充气压力等测试 条件不一致,测量同一轮胎的滚 阻值相差较大,偏差可能达20%, 所以很难得到较准确的轮胎滚阻 测试数据,无法准确地用于轮胎 滚阻的限值及分级。

23

三、滚动阻力试验

轮胎滚动阻力的测试标准

国际:ISO 28580: 2009(E) 测量轿车、 载重汽车和客车轮胎滚 动阻力的方法——单点 试验和测量结果相关性

20

二、滚动阻力试验机

用户在界面提示的引导下,点选需要的语句,以填表格的方式设计自己的滚动

阻力试验程序。使用编程调试界面调试、试运行和存储用户自己个性化的滚动 阻力试验程序

21

二、滚动阻力试验机

试验数据的管理

������ 自动生成轮胎样品 滚动阻力试验报告; ������ 存储标识每个轮胎 样品的全部试验数据和 管理数据; ������ 数据库支持试验轮 胎历史数据的静态分析 和样品试验记录的增删 查改。

转鼓(直径2m) 驱动皮带

测试轮胎

13

二、滚动阻力试验机

测试工位:

工位的主要组成部分 有滑台总成、直线导 轨、液压油缸、负荷 传感器、二分力传感 器及试验轮胎/轮辋 总成等。主要功能为 装载轮胎,给定轮胎 驱动负荷并通过传感 器测定数据。

14

TPMS胎压检测系统介绍及工厂实施方案

TPMS胎压检测系统介绍及工厂实施方案作者:宋明益来源:《时代汽车》2023年第24期摘要:TPMS(Tire Pressure Monitoring System)作为一种轮胎压力监测系统,可以进行轮胎压力和温度等状态的监测和异常情况的报警,提醒驾驶人及时处理,提高汽车驾驶的安全性、经济性和舒适性,是智能轮胎技术的一个非常重要的应用。

本文从TPMS类型、胎压传感器信号解析、工厂标定环境要求三个方面展开分析,目的为TPMS在工厂内标定提供一个较为理想的实施方案。

关键词:TPMS 信号解析工位布置1 引言本文介绍了常见的TPMS类型、TPMS胎压传感器技术要求、天线板布置方式及成功率影响因素分析,为在具有TPMS检测要求的主机厂提供建议及规划指导。

2 TPMS介绍2.1 TPMS工作原理待检车辆在主线工位移动,TPMS设备根据车辆位置依次触发左前,右前,左后,右后4个胎压传感器,读取胎压ID值并上传对应系统。

a)針对不同形式的胎压传感器(轴向、切向)天线板采用不同线圈发射低频信号激活胎压传感器。

b)传感器被激活后返回带有胎压、胎温、轮胎ID信息的高频信号,不同供应商采用不同的胎压通讯协议。

c)天线板是通过控制低频信号的影响范围来控制读取的轮胎(即防读穿)。

d)任何标示位相同,频段一致的高频信号都会被天线板识别读取。

2.2 TPMS类型主要类型包括间接式TPMS、直接式TPMS、混合式TPMS和无源式TPMS[1]。

a)间接式TPMS通过车辆ABS上系统上的轮速传感器来比较四只轮胎的转速来实现欠压报警:如果其中一只轮胎气压降低,车辆重量会使该轮直径变小,行驶相同的距离该车轮转速就会与其他车轮不同,当差别很大时就仪表就会发出异常胎压报警。

b)直接式TPMS通过安装在轮胎里的压力传感器来直接测量轮胎的气压、温度等信息,利用无线发射器将压力等信息从轮胎内部发送给中央接收器单元,在仪表盘显示每个轮胎的气压数据,当轮胎气压过低或漏气时系统会自动报警[2]。

车辙试验仪使用说明书

车辙试验仪使用说明书车辙试验仪是一种用于模拟车辆在道路上行驶时对轮胎所产生压力和摩擦力情况的仪器。

它可以帮助研究人员进行各种轮胎测试,包括车辙、摩擦、磨损等,从而为汽车工业提供重要的数据支持。

高精度:车辙试验仪采用高精度的传感器和测量系统,能够准确地测量轮胎的各种性能参数。

自动化:车辙试验仪采用计算机控制系统,可以自动控制试验过程,并且自动记录和存储试验数据。

安全性:车辙试验仪采用安全防护设计,确保操作人员和设备的安全。

方便性:车辙试验仪结构简单,操作方便,可以快速地进行各种轮胎测试。

准备工作:在试验前,需要准备好轮胎样品,并将样品安装到车辙试验仪上。

同时,需要检查设备是否正常工作,包括传感器、测量系统、计算机控制系统等。

试验过程:在准备好轮胎样品后,可以开始进行车辙试验。

需要将试验仪的传感器对准轮胎表面,并将测量系统调整到正确的位置。

然后,可以通过计算机控制系统设置试验参数,如试验温度、速度、压力等。

在试验过程中,计算机控制系统会自动记录和存储试验数据。

数据处理:在试验结束后,可以通过计算机控制系统将试验数据导出和处理。

通过数据处理软件,可以生成各种报表和图表,如车辙曲线图、摩擦系数图等。

在使用车辙试验仪时,需要遵守设备操作规程,确保操作人员和设备的安全。

在安装轮胎样品时,需要确保样品安装牢固,避免在试验过程中脱落或损坏设备。

在试验过程中,需要保持设备的清洁和干燥,避免影响测量结果的准确性。

在数据处理时,需要选择正确的数据处理软件,确保数据的准确性和可靠性。

负荷轮碾压试验仪是一种用于测试材料抵抗压力和磨损性能的实验仪器。

它通过模拟材料在实际使用中可能受到的负荷和摩擦情况,为材料的质量控制和性能评估提供重要依据。

本说明书将为您提供负荷轮碾压试验仪的使用方法、操作步骤以及维护保养的指导。

主机:包括一个可调节高度的支撑架,一个或多个负荷轮以及一个速度调节装置。

控制部分:包括一个控制面板,用于设定实验参数和启动实验。

汽车第五轮仪

汽车第五轮仪介绍第五轮仪,简称五轮仪(Fifth Wheel),是用于汽车道路试验的一种常用仪器。

在车辆道路试验时,为了测量车辆的行程速度,虽然可以利用车辆里程表和速度表,但这种方法不准确。

这是因为汽车动轮的滚动半径直接受着驱动力矩、地面对轮胎的切向反作用力、车轴载荷、轮胎气压及磨损程度等因素的影响。

此外,车用里程表和速度表本身精度也较低。

为了消除这些因素对测量精度的影响,在汽车旁边附加一个测量用的轮子,称为第五轮仪。

第五轮是从动轮,行驶中无滑转,故能在平坦的路面上精确测量距离。

试验时,它安装在汽车的尾部或侧面的适当位置,用一个小巧的轮子接触路面,好像是汽车的第五个车轮,所以叫做第五轮仪。

试验中,它可以准确地测定汽车行驶的距离并计算出车速,以纸带方式记录或用数字显示。

因此,常用于汽车加速性能试验、滑行试验及燃油经济性试验中。

五轮仪分接触式和非接触式两种。

接触式第五轮仪,应较多的是单片机采控的五轮仪,如图1所示。

由第五轮仪、传感器、二次仪表及安装机架等部分组成。

非接触式第五轮仪以计算机为核心部件,配以相应的I/O接口及外设,不需要路面接触或设置任何测量标志,采用光电相关滤波技术,安装在车上的光电路面探测器(简称光电头)照射路面,把路面图像变换为频率信号,用于汽车动力性、制动性和燃油经济性能的测试。

它主要由光电头、二次仪表(微处理器、键盘、LED显示器、微型打印机及接口等)及安装机架等组成,如图2所示。

图1 接触第五轮仪图2 非接触式第五轮仪(一)传感器部分接触式第五轮仪传感器部分主要包括第五轮和安装在轮架上的磁电传感器和齿轮盘,如图3所示。

当第五轮转动时,由于磁电传感器磁场强度发生变化,致使传感器内线圈产生交变信号,通过整形电路,将连续的脉冲信号送入二次仪表,通过计数器,便可知行驶距离。

在测试过程中,通过检测脉冲周期,便可得出瞬时车速。

非接触式第五轮仪传感器主要由一个系统和电池组成,如图4所示。

光电探测器是由于路面图象的移动是光电池输入宽带随机信号,其主频与车速成正比关系,通过空间滤波器将与车速成正比的主频检出,送入二次仪表进行速度运算和距离计数。

VMI 车辆轮胎机器设备介绍说明书

Since its founding in 1945, VMI has developed into an international organization with sites in a number of countries across the world, including the United States, Brazil, China, and Germany. The company employs a total of 800 people worldwide, with around 450 of them based in the Netherlands. In addition to car and truck tire machinery, VMI also has a division that produces machinery for washing drinks cans, and a division that manufactures machinery for producing non-woven pads.The company's machines are sold to businesses all over the world. A typical tire machine comprises more than 100,000 components and is usually too large to ship as a single, preassembled unit. Instead, machines are dispatched to customers in multiple containers, then reassembled and commissioned at the customer on reaching their destination. Once in operation, a machine is capable of producing one car tire every 36 seconds, or one truck tire every two minutes, and the latest generation of machines operates "hands off, eyes off" — production is fully automated and takes place without any human involvement."In 2006, the VMI engineering department switched to SolidWorks," explains Victor de Heij, supply manager and 3D CAD expert at VMI. "Prior to this point we were using MicroStation to create 2D working drawings. MicroStation is not a particularly common tool in the engineering sector and, aside from the functional limitations of the program and the fact that we wanted to start designing in 3D, one of our main problems was finding engineers who knew how to use MicroStation. To help us select a new 3D CAD program, we conducted a benchmark analysis on four different systems. We selected SolidWorks because of the versatility of the program and the support provided by CADMES, which gave us confidence in the solution. With the new program, it is much easier for us to recruit good engineers, and we're spending less time on getting new staff up to speed with our processes."The switch to SolidWorks has also significantly improved quality in the engineeringdepartment at VMI, as Edwin Tinnevelt, vice president of Order Engineering, explains:"The new solution doesn't mean that we're now spending less time on engineering. The main advantage we have seen is that our error rates have reduced significantly — we are getting it right the first time. SolidWorks enables engineers to develop a much deeper understanding of the design, which helps to prevent mistakes. For us, the greatest challenge in working with SolidWorks is due to the scale of our machinery — around 100,000 components are involved in the assembly of a complete machine, so you have to know how to approach this kind of task. SolidWorks features a variety of options for working with large assemblies, allowing us to reduce the number of components shown on the screen at any one time to approximately 1000. Engineers often want to be able to see each and every detail in the model, but we need to consider what you absolutely must be able to see at a given point in the design process."C A S E S T U D YVMI GROUP Production machinery for car and truck tiresChallenge:Streamline the product development process to reduce the time to produce customer-specific, tailored machinery.Solution:Use SolidWorks design software to design modules and complete machines and SolidWorks Composer to produce manuals. Results:• I ncrease percentage of "right the first time"• H igher quality products • M anuals produced within shorter timeframes and at lower costVMI is a global player and the world's leading supplier in the market for car tire production machinery. A handful of the major tire manufacturers opt to make their own production systems. In the remainder of the market—the companies that buy third-party solutions —VMI has amarket share of around 70%.Building Blocks"All tire manufacturers have specific requirements for their production machinery," says Victor de Heij. "In this market, just offering a few standard machines is not an option. Previously, we would start the development process from scratch for each new order that came in, but that way of working is not sustainable in the long term, as it becomes a stumbling block and limits growth. So we embarked on an ambitious project, aiming to divide up the machine functions into separate, interchangeable modules, or building blocks. This involved translating the requirements and demands of our customers into functions, and then creating a module for each of these functions. We precisely defined the interface between each building block and the rest of the machine so that the various modules would be interchangeable. Thanks to the SolidWorks design software, combined with our PDM system, we were able to maintain a full overview of the approximately 200 building blocks that we developed."We are now in a position to produce a machine that is still fully tailored to the requirements and demands of the customer, but requires significantly less engineering work on our part — simply by selecting the right building blocks. This standardization project also reducedproduction hours, which in turn significantly lowered our costs and improved the quality of our products. At the start of the project, we were aiming for a situation where we could complete 80% of an order based on building blocks, with the remaining 20% engineered separately — but in 2010 and 2011, we actually managed to achieve a figure of 90%."Training"If engineers all create their models and deal with external relations in their own individual ways, the situation quickly becomes unworkable. Engineers all have to work with their colleague's models, and familiarization with the various methodologies used can waste a great deal of time. For this reason, strict guidelines are crucial in the engineering phase. Every engineer joining VMI starts their career with us with an internal training course lasting two to three weeks." Tinnevelt continues: "We have noticed that graduates who have just completed their studies often lack particular skills in SolidWorks. Most of them are adept at modeling, but they are often unable to produce technical drawings to an adequate standard. We outsource a lot of our production work, and although we often provide our suppliers with a STEP file for the part, the technical drawing is still their main source of information. This drawing represents our company to our external partners, so it must be of high quality and produced in a consistent way."To ensure that the company's new recruits are able to meet its requirements for technical drawings, VMI recently partnered with Windesheim University of Applied Sciences to offer a group of 30 mechanical engineering students the chance to study for one of their minor modules with VMI. These students work on projects at VMI for eight weeks as part of the scheme.SolidWorks ComposerVMI uses SolidWorks Composer to produce its manuals and tutorials — allowing the company to start producing manuals at an earlier stage in the process, during the design phase. The quality of the tutorials has also improved significantly, as the new program makes it easier to create illustrations and keep them up to date. An additional advantage of SolidWorks Composer is that it allows much of the text to be reused. As VMI is active in markets across the world, tutorials are translated into multiple languages, and reusing text enables the company to reduce its translation costs and keep the throughput time for each manual to a minimum."For VMI, the deVelopMent oF SolIdWorkS electrIcal IS the MoSt IMport ant SolIdWorkS InnoVatIon. each oF our MachIneS IS baSed on a coMbInatIon oF MechanIcal and electrotechnIcal coMponentS. that coMbInatIon IS exactly What SolIdWorkS electrIcal IS deSIgned to do: to FacIlIt ate InteractIon betWeen theSe tWo dIScIplIneS."Tinnevelt, Vice President of Order Engineering Dassault Systèmes SolidWorks Corporation 175 Wyman Street Waltham, MA 02451 USA Phone: 1-800-693-9000Outside the US: +1-781-810-5011Email:************************** VMI Holland BV Head OfficeGelriaweg 168161 RK EpeThe NetherlandsEmail:***************** VAR: CADMES B.V "When designing in 3D rather than in 2D, it is even more important that all engineers work in the same way and apply the same structured methodology to create their models — and achieving that in an engineering team of 60 people, all working on highly complex products, is a great challenge," says de Heij.。

汽修厂需要配备的机械设备

汽修厂需要配备的机械设备(1)配备必要的设备工具开设一个轮胎服务店,或在修理厂从事轮胎服务,首当其冲就是将基本的设备工具配置齐全。

一个功能齐全的轮胎维修店要初具规模,在大城市所需要的费用一般在10万~15万元。

除了千斤顶、轮胎扳手、撬棍和轮胎气压表等必备工具之外,还需要一台性能优良的气泵,一般来说价格约为700~1 200元。

如果主要维修大型车辆,还应配备一支风炮,大约2 000元左右。

如果只维修小型车辆,轮胎拆装机和动平衡机都是必需的设备,国产普通设备的价格一般在4 000~7 000元之间。

举升机也是必备设备,而且最好具备二次举升功能,以便进行四轮定位时的操作。

与定位仪配套使用的举升机一般有两种:一种是剪式举升机,另外一种是四柱举升机。

不管选哪一种,都要求带有转盘槽和后滑板。

如果轮胎店面积小,一般选剪式子母举升机的较多,但价格要贵一些。

对汽修厂来说,选四柱举升机的相对较多,其价格要便宜一些。

(2)选好轮胎服务店的核心设备选择轮胎店“当家”的核心设备,最好是在市场上有一定的占有率,有良好的口碑,品牌有一定的知名度,有较高的性价比,有良好完善的售后服务体系,具有可持续的技术更新及功能,这样才不至于为日后的经营留下后顾之忧。

(3)对车间进行合理的布局规划车间的布局规划对轮胎服务店的服务质量和速度非常重要,开店之初一定要布置好四轮定位仪、轮胎修补设备或轮胎拆装平衡设备的工位。

比如四轮定位工作通常与轮胎拆装、轮胎动平衡和车辆举升检查等工作密不可分,这就需要将四轮定位仪与轮胎拆装机、轮胎平衡仪和举升机等设备布置在一起,以保证维修中高效率地操作。

很多轮胎服务店由于规模或资金所限,在布置四轮定位仪、轮胎充氮机等设备的时候,一些与之匹配的设备、工具不会一次性到位。

比如中小企业准备在时机成熟时再推出轮胎专业修补服务,那么像轮胎拆装机、轮胎平衡仪的工作区域就要在安装举升机时预留出来。

而在将来如有可能把两柱举升机工位改成四轮定位专区的话,就要把安装的长宽尺寸充分考虑好,并且把四轮定位仪的工作区和人工作时走动的位置预留出来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮胎实车测试配套设备介绍

试车场中试验道路是实际存在的各种各样的道路经过集中、浓缩、不失真的强化并典型化的道路,由于测试条件相对稳定,能够得到再现性良好的数据。

同时试车场是相对安全及干扰较少的环境,可以进行车辆及轮胎的极限测试。

汽车及轮胎在试车场进行实车测试比在实验室或一般行驶条件下的试验更严格、更科学、更迅速、更实际。

这些方面的优势让汽车及轮胎厂愈加重视及依赖在试车场进行实车测试。

由于各汽车试验场地主要面向汽车整车厂,目前国内大型轮胎厂也逐步开始建立自己的试车场,本文就进行轮胎实车测试所需配备的部分仪器设备做简单介绍。

一轮胎牵引力试验机Dynatest995

轮胎牵引力试验机Dynatest995是由美国Dynatest设计生产,是试车场测试道μ值与轮胎μ-s值测试

设备。

Dynatest995包含一辆装置各

项量测仪器的车辆及跟随的拖车。

传感器使用Dynatest的双轴向力传

感器量测垂直荷重力及水平力牵引

力。

Dynatest995符合所有的标准

包含ASTM-E274、ASTM-F408、ECE

R117Wet Grip及EU228Wet Grip。

全球各试验场皆采用此套设备。

二VBOX

VBOX是车辆感测系统总成,VBOX所包含的子系统包含方向盘角度及扭力计、踏力计、踏力显示器、煞车变位计、角度扭力显示器、陀螺仪、加速规、对地速度计、携带小型信号撷取器、减速度计等,可依照客户需求选配。

三自动驾驶系统

这套系统最初用于车辆的撞击测试等比较危险的测试项目,由自动机械手臂控制方向盘、变速箱、油门及剎车。

而在轮胎方面,与VBOX或六分力搭配测试,在测试相同规格或是相同规格更改结构或

配方的情况下进行重复性试验,减少人为驾驶而产生的误差。

四车轮六分力量测系统

车轮六分力量测系统是将六分力感测系统与轮毂结合,代替轮毂安装在测试车辆上,将行使过程中轮胎六个方向力的变化纪录下来。

六分力量测系统的目的在于:

感應

Sensor

(1)参考车手之评价,归纳测试数据,找出对车手对性能评价之测试值及趋势,让车手之评价更加精确客观。

(2)车轮六分力系统与车辆行进姿态记录能够完整记录轮胎行进过程中的倾滑角及速度,并输出完整的文字数据。

输出的数据能够输入进Flat-Trac设备,依照实际的测试过程重新模拟一次,比对两套六分力之测试结果,提高台架测试的真实性。

(3)车轮六分力系统能够有效的整合目前所拥有的台架及路试设备(VBOX、高速摄影机等)之测试能量及发挥试车场之功能。

昆山创研科技可以为轮胎厂提供一站式的实车测试配套的仪器设备,也可以为轮胎厂提供实车测试服务,公司具备国际级车手,可以协助轮胎厂做专业的轮胎实车测试。

创研科技客户遍及国内外数十家轮胎专业生产厂商及研究机构,为轮胎制造厂提供主客观评价及技术支持。