激光切割编程实例题

激光切割机培训测试题答案

激光切割机培训测试题答案一.填空题:1.影响激光切割质量的主要参数有切割速度,切割气体压力,激光功率,焦点位置等。

2.要求切割一个圆孔,调整该孔的圆度的参数是Dynamic Factor,调整孔的尺寸偏差的参数是Tool Radius。

3.切割一个带90°直角的工件,影响直角切割质量的几个主要参数是Modulation,Acceleration Factor,Brake Factor。

4.切割一个碳钢板材料时,当切割孔的直径尺寸远小于板材厚度时,我们建议采用激光脉冲切割方式切割该孔。

二.进行工作台的自动交换,机器首先要满足一系列条件,请列出并说明:1.机器切割头回到参考点位置。

2.安全门关闭。

3.光栅保护系统处于正常状态;4.工作台上没有材料探出台面,交换台导轨上没有杂物。

三.假如在操作过程中,机床操作电脑MMC及PLC上出现如下报警,请注明报警原因及解决方法:1.Drive not ready.原因:CNC伺服系统报警,解决方法:CNC柜中按CPU复位键,按报警的伺服单元复位键。

2.Gas jet error>Waiting for<ABORT>原因:切割气体报警,解决方法:检查切割气体瓶是否压力过小,是否需要换瓶。

3.Stop by limit switch Y+>Waiting for<ABORT>原因:Y+方向因超出行程范围停止,解决方法:按<ABORT>后,用手动方式向Y-移动到工作台界内。

4.Internal Emergency Stop>Waiting for<ABORT>原因:<STOP>键被按下,安全链中断,解决:在MMC上按<ABORT>退出。

5.No Compressed Air>Check原因:压缩空气压力小于设定值,解决方法:检查压缩空气压力。

6.Exhaust air Filter>Check原因:除尘系统未开,解决方法:将除尘系统开关开至AUTO位置。

激光切割机的编程步骤

激光切割机的编程步骤激光切割机是一种常见的数控切割设备,广泛应用于金属加工行业。

激光切割机的编程是实现切割操作的关键步骤之一。

下面将介绍激光切割机的编程步骤。

1. 设计CAD图纸在进行激光切割之前,首先需要根据切割的要求设计CAD图纸。

CAD软件可以帮助我们绘制出需要切割的图形,并确定切割路径和尺寸等参数。

2. 导入CAD图纸将设计好的CAD图纸导入到激光切割机的控制软件中。

通常,激光切割机的控制软件支持多种CAD文件格式,如DXF、DWG等。

导入CAD图纸后,可以在控制软件中查看图纸的具体信息。

3. 设置切割参数在控制软件中,设置激光切割的参数。

切割参数包括切割速度、功率、气体流量等。

根据切割材料的不同,需要调整相应的切割参数。

合理设置切割参数可以提高切割质量和效率。

4. 制定切割路径在控制软件中,制定切割路径。

切割路径是激光切割机进行切割操作时激光束的运动路径。

可以通过手动绘制切割路径,也可以通过自动路径规划功能生成切割路径。

5. 生成G代码在控制软件中,将切割路径转化为G代码。

G代码是一种数控编程语言,用于描述激光切割机的运动轨迹和操作指令。

通过生成G代码,可以将切割路径转化为激光切割机可以理解和执行的指令。

6. 上传G代码将生成的G代码上传到激光切割机的控制系统中。

激光切割机的控制系统通常有一个USB接口或者以太网接口,可以将G代码从计算机上传到控制系统。

7. 设置工作台根据切割材料的尺寸和形状,设置激光切割机的工作台。

调整工作台的位置和高度,使得切割材料能够被激光束完全覆盖,并且保持与激光头的适当距离。

8. 启动激光切割机在一切准备就绪后,启动激光切割机。

按下启动按钮,激光切割机将开始执行G代码中的指令,按照设定的切割路径进行切割操作。

9. 监控切割过程在激光切割过程中,需要对切割过程进行监控。

可以通过激光切割机的控制系统显示切割进度和状态,及时发现并处理可能出现的问题。

10. 完成切割任务当激光切割机执行完所有的切割指令后,切割任务就完成了。

激光切割编程实例题

激光切割编程实例:1、毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求激光切割出如图1所示的槽,工件材料为45钢。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于工作台上。

2)确定工件坐标系和对刀点在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

2.编写程序按规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下:N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2 ;调一次子程序,切深为2㎜N0040 G20 N01 P1.-4 ;再调一次子程序,切深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02 ;主程序结束N0010 G22 N01 ;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0N0160 G24 ;主程序结束实例二毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求切割出如图2所示的外轮廓及φ20㎜的孔。

百超激光切割编程经典资料

百超激光切割编程经典资料24小时6.8.X 6.8 BYSOFT 6.8.X 简要说明书 BYSOFT 6.8.X 是瑞士百超激光公司为其激光切割机开发的专用基于视窗 2000/XP/Vista 的 CAD/CAM 软件,WINDOWS 全面支持平面工件、管材工件的编程,以及排料、数据库管理,并具有与 PPS 订单管理系统的接口。

CAD PPS CNC BYSOFT 6.8 Network Novell /Windows2000/XP/Vista with EtherLink 在 BYSOFT 中有三大模块,分别是Construction(创建工件 Bypart),Production(排料 Bywork) 和Adiministration(数据管理 Database)。

在工作中,可以随时使用在线帮助功能。

下面分别予以介绍:安装注意事项:(最好使用英文版 WINDOWS 软件) 最好使用英文版软件第一次安装时,注意路径的选择,默认为:C:\ProgarmFiles\Bysoft6 重新安装或升级安装时,需卸载原程序。

网络安装时,先在各个微机或工作站上安装 BYSOFT6,然后定义某虚拟驱动器为公共数据盘 (比如 Q 盘,或定义某微机的 C:\Progarm Files\Bysoft6 为虚拟盘 Q),将任意微机中的下列目录拷贝到公共数据盘上(数据共享):…\Bysoft6\Database toQ:\Bysoft6\Database …\Bysoft6\Partroot toQ:\Bysoft6\Partroot …\Bysoft6\Workroot toQ:\Bysoft6\Workroot …\Bysoft6\mcparam to Q:\Bysoft6\Mcparam 然后修改各微机中的下列文件(可以拷贝)的数据文件路径: C:\Windows\bysoft6.ini DBFilename=…\Bysoft6\Database to Q:\Bysoft6\DatabasePartRoot=…\Bysoft6\Partroot to Q:\Bysoft6\PartrootWorkRoot=…\Bysoft6\Workroot to Q:\Bysoft6\WorkrootParamRoot=…\Bysoft6\mcparam to Q:\Bysoft6\Mcparam 重新安装或升级后,bysoft6.ini 须重新修改。

法格激光切割特殊G代码,M代码表,子程序,P参数表

脉冲外控占空比

P156

脉冲外控频率

不随动切割(废料切断)

3920

程序准备

电容切割头切割非金属、切断废料

3921

开光

3922

关光

3929

程序结束

不随动切割

3670

程序准备

电容切割头切割非金属

3671

开光

3672

关光

3679

程序结束

7. 特殊参数

分类

参数

功用

功率

P109

功率控制基底功率

P110

模切板微切、划线(打标)功率

P111

切割功率

3 保留

4氩气

04四级脉冲穿孔+连续波切割

4 保留

5氦气

05五级脉冲穿孔+连续波切割

5 保留

6

06六级脉冲穿孔+连续波切割

6保留

7

07薄板连续波穿孔+连续波切割

7 直接出光切割

8特殊用途(嵌套、8021起为零件子程序)

08厚板连续波穿孔+连续波切割

8 保留

9保留(现有子程序占用)

9程序结束

31一级脉冲穿孔+脉冲切割

P162

P1:Ramp起始功率

P163

P2:Ramp结束功率

P164

T1:Ramp持续时间

P165

T2: Ramp响应时间

P166

Ramp功率增量

P167

Ramp时间增量

P168

Ramp级数

P190

起始频率

P191

结束频率

P192

起始占空比

P193

结束占空比

P194

频率增量

P195

项目三 ABB 工业机器人激光切割

指令语法如下:

MoveJ p1,v1000,z50,\tool1\wobj:=wobj1;

任务二:编制激光切割运动程序

一、运动指令

指令中各参数的含义见表 参数 p1 v1000

含义 目标点位置数据 运动速度数据,1 000 mm/s

任务一:激光切割操作准备

四、可编程按键 有多种按键方式可以选择: 切换:每按一次按键,信号在1和0之间切换。 设为1:按下按键将信号置为1。 设为0:按下按键将信号置为0。

按下/松开:长按按键,信号为1,松开后信号重置为0。 脉冲:按下按键,信号置为1,然后自动重置为0。

任务一:激光切割操作准备

任务二:编制激光切割运动程序

三、运行模式

2. 自动运行 自动运行用于不带上级控制系统(PLC)的工业机器人,程序执行时的速度等于编程设 定的速度,并且手动无法运行工业机器人。通常情况按下系统启动按钮后,工业机器人 开始连续执行程序,直至程序运行完成。

任务二:编制激光切割运动程序

三、运行模式

3.外部自动运行 外部自动运行用于带上级控制系统(PLC)的工业机器人,程序执行时的速度等于编程 设定的速度,并且手动无法运行工业机器人。通常情况按下系统外部启动按钮后,工业 机器人开始连续执行程序,直至程序运行完成。 自动运行模式和外部自动运行模式均必须配备安全防护装置,而且它们的功能必须 正常,所有人员应位于由防护装置隔离的区域之外方能运行程序。

程序启动并非每次都从首行开始,根据实际情况可能从中间开始,因此,ABB工 业机器人系统提供了三种方式设置程序指针,分别是PP移至Main、PP移至光标和PP 移至例行程序。

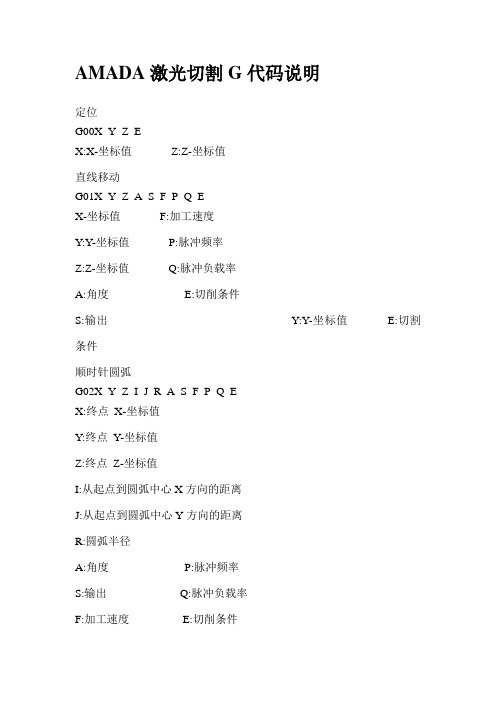

AMADA激光切割G代码说明

AMADA激光切割G代码说明定位G00X_Y_Z_E_X:X-坐标值Z:Z-坐标值直线移动G01X_Y_Z_A_S_F_P_Q_E_X-坐标值F:加工速度Y:Y-坐标值P:脉冲频率Z:Z-坐标值Q:脉冲负载率A:角度E:切削条件S:输出Y:Y-坐标值E:切割条件顺时针圆弧G02X_Y_Z_I_J_R_A_S_F_P_Q_E_X:终点X-坐标值Y:终点Y-坐标值Z:终点Z-坐标值I:从起点到圆弧中心X方向的距离J:从起点到圆弧中心Y方向的距离R:圆弧半径A:角度P:脉冲频率S:输出Q:脉冲负载率F:加工速度E:切削条件逆时针圆弧G03X_Y_Z_I_J_R_A_S_F_P_Q_E_ X:终点X-坐标值Y:终点Y-坐标值Z:终点Z-坐标值I:从起点到圆弧中心X方向的距离J:从起点到圆弧中心Y方向的距离R:圆弧半径A:角度P:脉冲频率S:输出Q:脉冲负载率F:加工速度E:切削条件闭锁时间G04X_X:时间(单位=秒)自动再定位装置G05I_J_K_I:夹具1移动位置K:设定原料命令J:夹具2移动位置精确停止检查G09卸载G10X_X:原料X轴方向的大小原料执行命令G10X_Y_Q_M_X:原料尺寸XY:原料尺寸YQ:真空方法(0:Pad/1:电器/2:Pad+电器/3:夹具)M:卸载器类型在自动取出装置内部的Tandem设备类型, 在三菱(松下)环境下自动取出装置类型可用自动取出命令G18X_Y_I_J_P_K_P_Q_M_X:图样终点X 坐标Y:图样终点Y 坐标I:从冲切(路径)最终坐标到TK 左端的距离X J:TK 的真空范围K:Y Distance from Punch(Path)Last Coordinate Y to TK Std. Position P:搁板编号Q:真空方式(0:Pad/ 1:电器/ 2:Pad+电器/ 3:夹具)M:M-code of Cancel V acuum Row穿孔命令G24S_P_Q_R_L_S:激光输出R:穿孔时间P:脉冲频率L:穿孔执行/存储Q:脉冲负载率自动再定位 2G25X_(Y_)X:移动距离X Y:移动距离Y 自动再定位 1G27X_ (Y_)X:移动距离X Y:移动距离Y 输入偏移量G30P_R_P:偏移编号R:偏移量辅助气体选择G31I_J_P_Q_R_T_I:用于穿孔的辅助气体选择J:用于穿孔的气流选择P:辅助气体选择Q:气流选择T:气压R:气体精馏时间Z-轴模拟模式G32P_L_P:基本再定位L:Z轴模拟模式存储取消Z-轴模拟模式G33跳过功能G38X_Y_Z_F_X:X-坐标值Z:Z-坐标值Y:Y-坐标值F:速度取消切割路径补偿G40切割路径补偿到路径左侧G41D_D:更正编号切割路径补偿到路径右侧G42D_D:更正编号TK 执行G48X_Y_I_J_A_B_S_Q_K_R_M_ X:最终切割X 坐标S:排样图样Y:最终切割Y 坐标Q:真空方式I:TK 基准点X 坐标K:真空图样J:TK 基准点X 坐标R:取消一排真空图样A:产品基准点X 坐标M:搁板箱编号的M代码B:产品基准点Y 坐标返回原点G50精确停止检查模式G61有效的自动倒角/重叠G62连续切割模式G64多件加工XG75W_Q_W:宏编号Q:加工起始位置多件加工YG76W_Q_W:宏编号Q:加工起始位置选择绝对值编程G90选择相对值编程G91建立坐标系G92X_Y_Z_X:X-坐标值Z:Z-坐标值Y:Y-坐标值原值偏置G93X_Y_Z_X:X偏置值Z:板厚偏置Y:Y偏置值多件加工- 原点设定G98X_Y_I_J_P_K_D_ZX:基准点X-坐标值P:X轴方向量Y:基准点Y-坐标值K:Y轴方向量I:X轴方向间隔D:校正值J:Y轴方向间隔圆柱补偿G107A_A:角度SQ/RE/RR/角RG111X_Y_I_J_K_Q_R_C_H_A_M_ X:孔中心X-坐标值R:角RY:孔中心Y-坐标值C:角 CI:长度H:微连接宽度J:宽度A:穿孔有/无K:角度M:终值设定Q:隐归线长度RO/OBG112X_Y_I_J_K_Q_H_A_M_ X:孔中心X-坐标值Q:隐归线长度Y:孔中心Y-坐标值H:微连接宽度I:长度A:穿孔有/无J:宽度M:终值设定K:角度SD/DDG113X_Y_I_J_K_Q_H_A_M_ X:孔中心X-坐标值Z Q:隐归线长度Y:孔中心Y-坐标值H:微连接宽度I:长度A:穿孔有/无J:宽度M:终值设定K:角度直角三角形G114X_Y_I_J_Q_K_R_C_H_A_M_ X:孔中心X-坐标值R:角RY:孔中心Y-坐标值C:角 CI:内圆半径H:微连接宽度J:角度值A:穿孔有/无Q:隐归线长度M:终值设定K:角度弧形槽G115X_Y_I_J_Q_K_R_H_A_M_ X:孔中心X-坐标值K:角度Y:孔中心Y-坐标值R:圆弧半径I:圆弧角度H:微连接宽度J:槽宽A:穿孔有/无Q:隐归线长度M:终值设定扇形G116X_Y_I_J_Q_K_R_H_A_M_ X:扇形中心X-坐标值K:角度Y:扇形中心Y-坐标值R:扇形半径I:扇形角度H:微连接宽度J:扇形宽度A:穿孔有/无Q:隐归线长度M:终值设定BHCG126X_Y_I_J_K_X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:半径J:起始角度K:量LAAG128X_Y_I_J_K_X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:间距J:角度K:量弧G129X_Y_I_J_P_K_ X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:半径J:起始角度K:量P:间距角栅格-XG136X_Y_I_J_P_K_Q_ X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:X 方向间距J:Y 方向间距K:Y 方向数量P:X 方向数量Q:角度栅格-YG137X_Y_I_J_P_K_Q_ X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:X 方向间距J:Y 方向间距K:Y 方向数量P:X 方向数量Q:角度脱离OVS校正检查G140I_J_Q_K_I:第一个孔中心坐标X-坐标值Q:第二个孔中心坐标X-坐标值J:第一个孔中心坐标Y-坐标值K:第二个孔中心坐标Y-坐标值OVS 省缺设置G141I_J_I:第一个孔中心坐标X-坐标值J:第一个孔中心坐标Y-坐标值OVS 位置校正G142I_J_I:第一个孔中心坐标X-坐标值J:第一个孔中心坐标Y-坐标值取消OVSG149。

百超百劲数控激光切割Web Part编程理论篇及实践篇

2.0 Web Part编程入门(理论篇)2007-01-16 18:13 作者: 朱先忠出处: ( ) 砖 ( ) 好评论 ( ) 条进入论坛关键词:.NET ASP Web Part入门理论阅读提示:在本系列文章(“理论篇”与“实践篇”)中,我将向大家全面展示 2.0 Web Part的相关概念及基本编程技术。

在本篇中,我们概括介绍了构成WebParts控件集的基本概念,基本组件及其相互关系。

在下篇中,我们将详细探讨一个基于WebParts控件集搭建终端用户可灵活定制的页面的具体案例。

【独家特稿】一、引言Web Part是 2.0中一个非常令人激动的特性。

它为创建动态的网页接口提供了一系列的可用控件,使得用户很容易地进行配置或者个性化页面。

并且,用户可以象在桌面应用中一样自由地显示、隐藏或者移动Web Part组件。

在本系列文章(“理论篇”与“实践篇”)中,我将向大家全面展示 2.0 Web Part 的相关概念及基本编程技术。

二、Portal框架简介Portal框架是Web 2.0时代微软进一步扩展其“代码重用”计划的重要架构,旨在基于新一代 2.0平台快速搭建动态的高度模块化的Web站点。

其中,Web Part作为这个框架的一个重要组成部分,能够实现动态地根据应用程序的设置为每个终端用户定制Web站点。

借助于Web Part,用户能够打开、关闭、最小/大化Web Part,或从页面的一个部分移动到另一个部分。

Web Part是一组集成控件,用于创建使最终用户可以直接从浏览器修改网页的内容、外观和行为的网站。

这些修改可以应用于网站上的所有用户或个别用户。

当用户修改页面和控件时,可以保存这些设置以便跨以后的各浏览器会话保留用户的个人首选项,这种功能称为“个性化设置”。

这些Web Part功能意味着开发人员可以使最终用户动态地对Web应用程序进行个性化设置,而无需开发人员或管理员的干预。

下图1列举出Visual Studio 2005所提供的与WebPart开发相关的控件集。

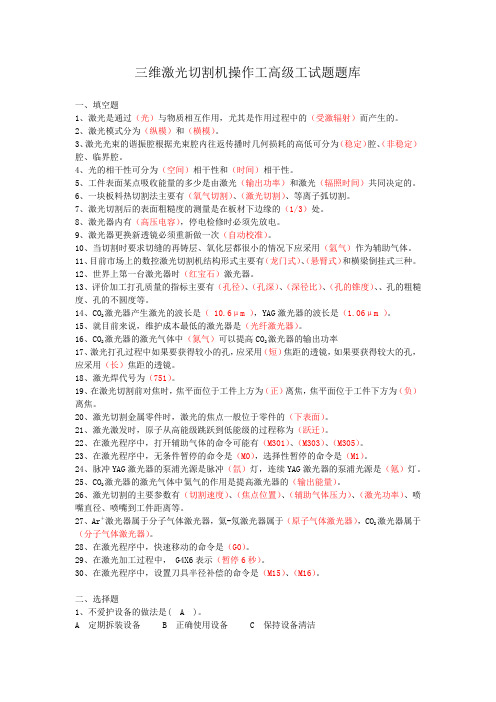

三维激光切割机操作工试题-高级工

三维激光切割机操作工高级工试题题库一、填空题1、激光是通过(光)与物质相互作用,尤其是作用过程中的(受激辐射)而产生的。

2、激光模式分为(纵模)和(横模)。

3、激光光束的谐振腔根据光束腔内往返传播时几何损耗的高低可分为(稳定)腔、(非稳定)腔、临界腔。

4、光的相干性可分为(空间)相干性和(时间)相干性。

5、工件表面某点吸收能量的多少是由激光(输出功率)和激光(辐照时间)共同决定的。

6、一块板料热切割法主要有(氧气切割)、(激光切割)、等离子弧切割。

7、激光切割后的表面粗糙度的测量是在板材下边缘的(1/3)处。

8、激光器内有(高压电容),停电检修时必须先放电。

9、激光器更换新透镜必须重新做一次(自动校准)。

10、当切割时要求切缝的再铸层、氧化层都很小的情况下应采用(氩气)作为辅助气体。

11、目前市场上的数控激光切割机结构形式主要有(龙门式)、(悬臂式)和横梁倒挂式三种。

12、世界上第一台激光器时(红宝石)激光器。

13、评价加工打孔质量的指标主要有(孔径)、(孔深)、(深径比)、(孔的锥度)、、孔的粗糙度、孔的不圆度等。

14、CO2激光器产生激光的波长是( 10.6μm ),YAG激光器的波长是(1.06μm )。

15、就目前来说,维护成本最低的激光器是(光纤激光器)。

16、CO2激光器的激光气体中(氮气)可以提高CO2激光器的输出功率17、激光打孔过程中如果要获得较小的孔,应采用(短)焦距的透镜,如果要获得较大的孔,应采用(长)焦距的透镜。

18、激光焊代号为(751)。

19、在激光切割前对焦时,焦平面位于工件上方为(正)离焦,焦平面位于工件下方为(负)离焦。

20、激光切割金属零件时,激光的焦点一般位于零件的(下表面)。

21、激光激发时,原子从高能级跳跃到低能级的过程称为(跃迁)。

22、在激光程序中,打开辅助气体的命令可能有(M301)、(M303)、(M305)。

23、在激光程序中,无条件暂停的命令是(M0),选择性暂停的命令是(M1)。

激光切割机操作技能考试(B)答案

激光切割机操作员工考试试卷(A)部门:姓名:工号:总分:一、单项选择题:(每题2分,共30题,总共60分)1、激光器报警GASCHANGE IN MAX24h的意思是( C )A、电压低B、更换高纯氮气C、更换混合气否则将在以后的24小时锁定2、M代码中,M8和M9所表达的命令是( B )A、随动开和关B、电子光闸开和关C、机械光闸开和光3、M代码中,M10和M11所表达的命令是( B )A、顺时针和逆时针B、切割用辅助气开和关C、直线和圆弧4、激光切割机所需的三相电压稳定度应该在正负( C )A、15%B、10%C、5%5、一般切割普通碳钢板所使用的辅助气体是( B )A、氮气B、氧气C、二氧化碳气体6、M代码中,M30所表达的命令是( A )A、零件程序结束B、零件程序开始C、限制开关7、AIR PRESSURE LOW是表示什么报警( C )A、氮气压力低B、空气压力低C、氧气压力低8、EXCHANGE TABLE INVERTER ALARM是表示什么报警( B )A、马达故障报警B、变频器异常报警C、同步轴滞后报警9、激光切割机加工工件最大范围为:(D )A.2000x2000mmB.3000x2000mmC.5000x2000mmD.4000x2000mm10、激光切割机工作台最大承重:(C )A.1800KGB.1700KGC.1600KGD.1500KG11、激光切割机冷却水标准压力范围是多少之间:(C )A.4.5-5.5BarB.3.5-4.5BarC.1.5-3.5BarD.0-1.5Bar12、激光切割机的交流伺服电机定位速度可达:(B )A.80m/minB.100m/minC.90m/min D 110m/min13、使用氧气进行高压切削时,机床连接处可用的流压至少为:(D )A.10barB.25barC.20bar D 15bar14、M代码中,M6代表:(A )A.开关准备B.激光开启C.限制开光 D 激光关闭15、M代码中,M9代表:(C )A.限制开光B.激光开启C.激光关闭 D 开关准备16、M代码中,M11代表:( B )A.开辅助气B.关辅助气C.激光关闭 D 激光开启17、M代码中,M14代表:(C )A.选择空气B.选择氮气C.选择氧气选择氮气18、M代码中,M17代表:(A )A.关闭Z轴调高使能B.关闭辅助气体选择C.开启Z轴调高使能19、M代码中,M28代表:(C )A.选择激光连续模式B.选择激光超脉冲模式C.选择激光门脉冲模式20、M代码中,M55代表:(B )A.标刻层1辅助功能打开B.标刻层2辅助功能打开C.切割层3辅助功能打开21、G 代码中:G01、G40、G17、G71米制分别表示的是:(D )①刀具半径补偿②选择X-Y平面③米制、④线性插补偿A、①②③④;B, ④③②①; C,④②③①; D ,④①②③;22,关闭激光器的顺序是:(B )①关闭激光器气瓶阀门②关闭高压③断电A、①②③;B,②①③; C, ③②①; D ,②③①;23.关闭整机程序是:(A )①关闭压缩空气阀门②关闭激光器③关闭冷水机、冷干机电源B、②③①;B, ③②①; C, ②①③; D ,①②③;24.整机开机程序是:(D )①外部设备启动②检查机床整体③机床主机上电A、①②③;B, ③②①; C,②③①; D ,②①③;25.自动标定步骤,正确的是:(C )①调出自动标定NC程序;②启动start按键启动执行;③在手动或自动界面点击“cutting headalarm activation”软键,待其变为“cutting head alarm close”;④手动移动切割头靠近标定检测板距离A、①②③④;B, ②①③④; C, ③④①②; D ,②③①④;26、切割头安装在( A )轴上。

激光切割试题

中孔外圆留量,

副孔、散热孔、槽宽、槽底尺寸符合要求

30

每项6分

安全文明生产

人身安全

无危害人员安全行为

5

每出现一次扣1-3分,扣完为止。

设备安全

无危害设备及工装器具行为

5

每出现一次扣1-3分,扣完为止。

时间要求

1.5小时

要求1.5小时必须完成

10分

每超5分钟扣1分

2.各圆边间距5mm。

3.直径误差正负0.1mm。

30

1.各圆心不处在一条直线上扣5分。

2.各圆边间距不对扣5分。

3.每个圆超差扣5分。

2.割L形缝

0.2mm一组,0.3mm一组

塞尺测量,要求薄0.05mm塞尺可过,厚0.05mm塞尺不过。

20

每组薄0.05mm塞尺不过扣5分,

每组厚0.05mm塞尺通过扣5分

激光切割技师技能要求试题

一、图形绘制(使用CAD绘图软件)

(1)绘制直径20,30,40,50mm孔,各圆心处在一条直线上,圆边间距5mm。

(2)绘制L形缝,各长40mm。

(3)绘制T.PJ350-550切割电子图。中孔外圆留量。

二、转换切割程序

1、将以上三种图形转换成切割程序。

三、切割操作

1.切割直径20,30,40,50mm孔,各圆心处在一条直线上,圆边间距5mm,直径误差正负0.1mm。卡尺测量。

2.L形缝缝宽要求,0.2mm一组,0.3mm一组。塞尺测量,要求薄0.05mm塞尺可过,厚0.05mm塞尺不过。

3.切割T.PJ350-550,中孔外圆留量。其余符合图纸要求。

考核评分表

考核项目

考核内容

大族激光机_客户操作人员考试试题及标准答案

客户操作人员考试试题姓名:分数:1.使用各种气体时有哪些危险?遇到紧急情况该怎么处理?(2.5分)1)任何气瓶附近要严防易燃易爆物品出现。

2)远离明火,严禁在60度以上高温下工作,使用正规供应商的气体。

3)杜瓦罐严禁倾斜45度以上,防止冻伤,操作时必须带眼镜和手套,排气时气体浓度高严禁靠近。

杜瓦罐倒地后要在两分钟之内扶正。

4)使用气瓶时要用固定架固定2. 描述激光切割机的主要组成部分及各自的作用?开/关机的步骤?(2.5分)答:激光器:产生激光机床:用于数控加工冷水机:冷却激光器,冷却反射镜片,切割头。

空压机:提供机床用的空气以及辅助加工气体。

冷干机:过滤空气中的水,油等,保持空气的干燥。

除尘机:抽粉尘及废气。

稳压器:保持设备工作电压稳定。

3.分)4. 更换不同材料、不同类型的喷嘴为什么要重新标定?自动标定未成功该如何处理?(2.5分)答:因为高度跟随采用的是电容传感器,它与材质、接触面积、接触距离有关。

喷嘴不同接触面积不同,所以更换不同类型的喷嘴需要重新标定。

自动标定不成功后在MDI(手动)方式下执行M70然后重新标定或转为手动标定。

5. 描述调整外光路的方法及Z轴同轴的调节方法?(2.5分)答:X轴通过调整激光器支架上下左右调节螺钉进行调整;Y、Z轴则通过镜座上三颗调节螺母进行调节。

一般先利用红光进行粗调,再用十字光叉进行打光调节;使前后光斑都处在正中间。

6. 找焦点的方法及注意事项(2.5分)答:先准备一块平整木板,呈30---45度角放于机床近端,卸掉喷嘴,把刻度拧到-5左右,修改P199(含义是:穿孔延时,单位:ms)=0,移动切割头到木板最高点;调出拉焦点的程序,手动打开空气,执行程序并找出木板上烧痕最细的点,装上喷嘴,将切割头手动移动到这个最细点的上方。

旋下刻度,直到喷嘴离板面0.5MM左右的高度。

记录此时刻度值,此刻度值就是我们所说的零焦点刻度。

注意事项:检查程序中拉焦点的移动方向是否与木板放置方向吻合,防止反向碰撞。

三维激光切割机操作工试题-中级工

三维激光切割机操作工试题-中级工三维激光切割机操作工中级工试题题库一、填空题1、激光器的泵浦源的泵浦方式根据激励时利用的能量形式,可分为(放电激励)、(光激励)、(热能激励)、核能激励。

2、激光切割的主要方式有(汽化切割)、(熔化切割)、氧助熔化切割、控制断裂切割。

3、控制断裂切割主要可控参数为(激光功率)和(光斑尺寸)。

4、一般金属对(YAG)激光比(CO2)激光吸收要高。

(填“YAG”或“CO2”)5、如果脉冲激光一个脉冲能量为E,脉冲完后为T,则该激光的峰值功率为(E/T),如果激光频率为f,则其平均功率为(Ef)。

6、一般来说,金属对YAG激光的初始反射率比对CO2激光(低)。

7、在操作激光器时,必须佩戴(防护眼镜),避免受到(激光直射)。

8、在进行激光打标时,首先要将激光束(聚焦)到加工面上。

9、激光产品的安全分类是根据产品发射的激光可能对人体的(眼睛)和(皮肤)引起损伤的程度来确定的。

10、脉宽一般指一个脉冲激光(持续的时间),增加脉宽可以增加激光(能量)。

11、工业用激光器一般采用(风冷)、(水冷)两种冷却方法。

12、激光切割机的辅助气体有(氩气)、(氮气)、(压缩空气)。

13、脉冲固体激光器的激光参数包含(脉冲能量)、(脉冲宽度)、重复频率。

14、光束模式为基模的激光加工系统加工功能为(打孔)、(切割)、焊接。

15、固体激光器是按(工作物质)分类的。

16、(固体)激光器既可以作为材料加工用,又可以作为其它激光器的泵浦源。

17、常用的激光标刻机类型有:(掩模式)、(XY坐标移动式)、(振镜式)。

18、激光加工时取消刀补应使用(G40)命令,该命令后必须有(坐标值)。

19、为激光设备设置每分钟进给速度为300mm,应该在面板上输入(F300)。

20、在编程时想实现绝对坐标编程,应在输入(G90)命令,想实现相对坐标编程,应在输入(G91)命令。

21、目前激光切割设备中最常采用的是(电容式)高度传感器来保证光束焦点与工件间的距离,此外,还有(电阻式)高度传感器。

激光编程切割实验报告(3篇)

第1篇一、实验目的1. 了解激光编程切割的基本原理和操作方法。

2. 掌握激光编程切割机的操作技能。

3. 通过实验,验证激光编程切割在材料加工中的可行性和应用效果。

二、实验原理激光编程切割是利用高能量密度的激光束对材料进行局部加热,使材料熔化、蒸发或燃烧,从而实现切割的目的。

实验中,激光束通过聚焦透镜将光束聚焦成微小光斑,光斑处的材料在短时间内吸收激光能量,迅速熔化、蒸发或燃烧,形成切割通道。

三、实验仪器与材料1. 仪器:激光编程切割机、数控系统、计算机、聚焦透镜、切割平台、待切割材料等。

2. 材料:不锈钢板、铝板、塑料板等。

四、实验步骤1. 准备工作:将待切割材料放置在切割平台上,调整好切割机与材料的距离,确保激光束能够聚焦到材料表面。

2. 编程设计:使用计算机软件进行切割路径的设计,生成切割程序。

3. 载入程序:将切割程序传输到数控系统中,确保切割机能够按照预定路径进行切割。

4. 调试:调整切割机参数,如激光功率、切割速度、切割深度等,以确保切割效果。

5. 启动切割:按下切割机启动按钮,激光束按照预定路径进行切割。

6. 实验观察:观察切割过程,记录切割效果。

7. 实验结束:关闭切割机,整理实验器材。

五、实验结果与分析1. 实验结果(1)切割效果:切割出的材料表面光滑、切割线整齐,切割精度高。

(2)切割速度:实验中,激光编程切割速度约为30mm/s,切割效果良好。

(3)切割深度:实验中,切割深度可达3mm,切割效果满足要求。

2. 结果分析(1)激光编程切割具有切割速度快、精度高、加工质量好等优点。

(2)实验中,切割效果与切割参数(如激光功率、切割速度、切割深度等)密切相关。

合理调整切割参数,能够获得更好的切割效果。

(3)激光编程切割在材料加工领域具有广泛的应用前景,特别是在精密加工、航空航天、汽车制造等领域。

六、实验结论通过本次激光编程切割实验,我们掌握了激光编程切割的基本原理和操作方法,验证了激光编程切割在材料加工中的可行性和应用效果。

激光切割机操作技能考试(B)答案

激光切割机操作技能考试(B)答案激光切割机操作员工考试试卷(A)部门:姓名:工号:总分:一、单项选择题:(每题2分,共30题,总共60分)1、激光器报警GASCHANGE IN MAX24h的意思是( C )A、电压低B、更换高纯氮气C、更换混合气否则将在以后的24小时锁定2、M代码中,M8和M9所表达的命令是( B )A、随动开和关B、电子光闸开和关C、机械光闸开和光3、M代码中,M10和M11所表达的命令是( B )A、顺时针和逆时针B、切割用辅助气开和关C、直线和圆弧4、激光切割机所需的三相电压稳定度应该在正负( C )A、15%B、10%C、5%5、一般切割普通碳钢板所使用的辅助气体是( B )A、氮气B、氧气C、二氧化碳气体6、M代码中,M30所表达的命令是( A )A、零件程序结束B、零件程序开始C、限制开关7、AIR PRESSURE LOW是表示什么报警( C )A、氮气压力低B、空气压力低C、氧气压力低8、EXCHANGE TABLE INVERTER ALARM是表示什么报警( B )A、马达故障报警B、变频器异常报警C、同步轴滞后报警9、激光切割机加工工件最大范围为:(D )A.2000x2000mmB.3000x2000mmC.5000x2000mmD.4000x2000mm10、激光切割机工作台最大承重:(C )A.1800KGB.1700KGC.1600KGD.1500KG11、激光切割机冷却水标准压力范围是多少之间:(C )A.4.5-5.5BarB.3.5-4.5BarC.1.5-3.5BarD.0-1.5Bar12、激光切割机的交流伺服电机定位速度可达:(B )A.80m/minB.100m/minC.90m/min D 110m/min13、使用氧气进行高压切削时,机床连接处可用的流压至少为:(D )A.10barB.25barC.20bar D 15bar14、M代码中,M6代表:(A )A.开关准备B.激光开启C.限制开光 D 激光关闭15、M代码中,M9代表:(C )A.限制开光B.激光开启C.激光关闭 D 开关准备16、M代码中,M11代表:( B )A.开辅助气B.关辅助气C.激光关闭 D 激光开启17、M代码中,M14代表:(C )A.选择空气B.选择氮气C.选择氧气选择氮气18、M代码中,M17代表:(A )A.关闭Z轴调高使能B.关闭辅助气体选择C.开启Z轴调高使能19、M代码中,M28代表:(C )A.选择激光连续模式B.选择激光超脉冲模式C.选择激光门脉冲模式20、M代码中,M55代表:(B )A.标刻层1辅助功能打开B.标刻层2辅助功能打开C.切割层3辅助功能打开21、G 代码中:G01、G40、G17、G71米制分别表示的是:(D )①刀具半径补偿②选择X-Y平面③米制、④线性插补偿A、①②③④;B, ④③②①; C,④②③①; D ,④①②③;22,关闭激光器的顺序是:(B )①关闭激光器气瓶阀门②关闭高压③断电A、①②③;B,②①③; C, ③②①; D ,②③①;23.关闭整机程序是:(A )①关闭压缩空气阀门②关闭激光器③关闭冷水机、冷干机电源B、②③①;B, ③②①; C, ②①③; D ,①②③;24.整机开机程序是:(D )①外部设备启动②检查机床整体③机床主机上电A、①②③;B, ③②①; C,②③①; D ,②①③;25.自动标定步骤,正确的是:(C )①调出自动标定NC程序;②启动start按键启动执行;③在手动或自动界面点击“cutting headalarm activation”软键,待其变为“cutting head alarm close”;④手动移动切割头靠近标定检测板距离A、①②③④;B, ②①③④; C, ③④①②; D ,②③①④;26、切割头安装在( A )轴上。

三维工件激光切边的自动编程

三维工件激光切边的自动编程三维激光切割已在汽车制造、航空航天等领域日益得到广泛的应用。

如今三维激光切割加工在汽车的新产品开发中,已取代汽车覆盖件的修边模和冲孔模,成为汽车制造商缩短开发周期、降低成本、提高竞争力的有力工具。

进行三维激光切边,必须保证激光光束沿工件的边缘运动,同时为保证激光的入射方向与工件表面垂直,还要求激光头不断调整自身姿态。

要实现三维激光切割自动编程,就要能自动产生三维工件的边界轮廓线以及轮廓线上的法线,三维激光切割已在汽车制造、航空航天等领域日益得到广泛的应用。

如今三维激光切割加工在汽车的新产品开发中,已取代汽车覆盖件的修边模和冲孔模,成为汽车制造商缩短开发周期、降低成本、提高竞争力的有力工具。

进行三维激光切边,必须保证激光光束沿工件的边缘运动,同时为保证激光的入射方向与工件表面垂直,还要求激光头不断调整自身姿态。

要实现三维激光切割自动编程,就要能自动产生三维工件的边界轮廓线以及轮廓线上的法线,然后控制激光加工机3个互相垂直的直线运动走出轮廓线的运动轨迹,同时控制2个旋转轴使激光始终与法线一致,完成整个加工过程如图1所示。

1 实现原理要实现上述过程,先要进行工件三维造型。

三维薄板件的造型用曲面造型工具完成。

用于切边的三维形状往往是非闭合曲面,即一定存在边界,这是自动寻找边界的前提。

复杂的三维形状是由许多曲面片经过剪切、拼接而成。

两块曲面片P1、P2拼接时只有图2所示三种关系。

整个曲面的边界就是各曲面的边界之和减去其公共边及其公共部分。

为此,只要把三种关系的公共边和公共部分找到即可。

曲面是由曲线构成的,因此问题转化为判断两条空间曲线段是否重合,如果重合,则求出重合部分。

为了进一步简化问题的求解,用折线段逼近空间曲线。

实际上,进行三维激光加工示教编程时,操作者把工件表面切割加工的轨迹分为若干直线段,将每段直线的起点、终点作为示教点,通过直线插补G01命令使激光头沿空间折线行走(如图3)。

激光切割程序怎么编程

激光切割程序设计与编程激光切割作为一种高效精准的材料加工方法,在各种工业领域中得到广泛应用。

激光切割的成功与否,关键在于激光切割程序的设计与编程。

下面将介绍激光切割程序的基本原理、设计流程以及编程要点。

激光切割程序设计原理激光切割程序设计的核心是通过控制激光束在材料上的照射位置和强度,实现对材料的精确切割。

在激光切割中,激光束在材料表面产生高温,使材料局部融化或气化,从而实现切割目的。

设计一个有效的激光切割程序,需要考虑以下几个方面:1.材料性质:不同材料的切割特性各不相同,需要根据材料的硬度、导热性等参数来确定激光切割的参数。

2.切割精度:根据不同的切割要求确定激光束的直径和移动速度,以达到所需的切割精度。

3.切割路径:确定激光束在材料上的移动路径,通常采用矢量图形文件来描述切割路径。

激光切割程序设计流程设计一个激光切割程序通常包括以下几个步骤:1.材料准备:首先需要准备好待切割的材料,保证其表面平整干净。

2.设计图形:使用CAD等设计软件绘制切割图形,保存为矢量图形文件。

3.参数设置:根据材料的性质和切割要求,设置激光切割的参数,包括激光功率、移动速度等。

4.导入图形文件:将设计好的切割图形文件导入激光切割机的控制软件中。

5.编写程序:根据导入的图形文件和参数设置,编写具体的激光切割程序。

6.调试检验:在实际操作中,对编写好的激光切割程序进行调试检验,确保切割效果符合要求。

激光切割程序编程要点在编写激光切割程序时,需要注意以下几个要点:1.切割路径的优化:通过合理的切割路径设计,减少激光束的移动次数,提高切割效率。

2.考虑材料融化效应:在切割过程中,激光束会使材料局部融化,需要考虑这种融化效应对切割质量的影响。

3.异常处理:在激光切割过程中可能出现各种异常情况,如功率波动、材料变形等,需要编写处理异常情况的代码。

4.安全措施:在编写激光切割程序时,要考虑设备的安全保护措施,防止发生材料燃烧等安全问题。

激光切割机编程手册

激光切割机编程手册激光切割机是一种高精度的工具,广泛应用于各种制造业领域。

为了正确操作和利用激光切割机,编写编程代码是非常重要的。

本手册将详细介绍如何编程以实现不同形状和尺寸的切割。

首先,了解激光切割机的编程语言是十分必要的。

大多数激光切割机使用G代码进行编程,它是一种用于控制机床行为的编程语言。

本手册将重点介绍G代码的使用方法。

在编程激光切割机时,首先需要明确切割的形状和尺寸。

可以通过在代码中定义切割的起点和终点坐标来实现。

此外,还可以调整激光切割机的功率和速度,以便实现不同材料的切割效果。

这些参数可以通过在代码中添加相应的指令来完成。

除了基本的形状切割之外,激光切割机还可以进行复杂的雕刻和打孔。

这一过程需要更加精细的编程代码。

可以使用G代码中的循环语句和条件语句来实现此类操作。

通过合理运用这些语句,可以实现各种细致的图案和孔洞。

在编写激光切割机的编程代码时,还需要注意安全性。

激光切割机是一种高功率设备,需要小心操作以防止意外发生。

因此,代码中需要包含适当的限位指令和安全检测功能,以确保操作人员和设备的安全。

最后,在使用激光切割机编程时,及时进行代码的调试和测试是非常重要的。

通过逐步调整代码,可以确保切割机按照预期完成工作。

如果发现任何问题或需要调整,可以通过修改部分代码来实现。

总结起来,编写激光切割机的编程代码是一项需要技巧和经验的任务。

本手册结合实际操作经验,提供了详细的编程指导,帮助读者正确理解和运用编程语言来操作和控制激光切割机。

通过良好的编程实践和不断的实践,读者可以掌握编写高效和精确的激光切割机编程代码的技能。

激光切割考试题及答案

激光切割考试题及答案一、单项选择题(每题2分,共10分)1. 激光切割的基本原理是什么?A. 热熔切割B. 等离子切割C. 机械切割D. 激光熔化切割答案:D2. 激光切割机的激光器类型中,哪一种是最常见的?A. 二氧化碳激光器B. 光纤激光器C. 固体激光器D. 半导体激光器答案:B3. 在激光切割过程中,以下哪种材料最适合激光切割?A. 木材B. 塑料C. 金属D. 玻璃答案:C4. 激光切割机在切割过程中,以下哪个参数对切割质量影响最大?A. 切割速度B. 激光功率C. 切割气体D. 材料厚度答案:B5. 激光切割机在操作时,以下哪种防护措施是必要的?A. 佩戴安全眼镜B. 佩戴防噪音耳塞C. 佩戴防静电手环D. 所有上述选项答案:D二、多项选择题(每题3分,共15分)6. 激光切割机的主要组成部分包括哪些?A. 激光器B. 工作台C. 控制系统D. 切割头答案:ABCD7. 激光切割过程中可能出现的问题有哪些?A. 切割面粗糙B. 切割速度慢C. 切割不均匀D. 切割精度低答案:ABCD8. 激光切割机的维护和保养包括哪些方面?A. 清洁激光器B. 检查冷却系统C. 更换切割气体D. 检查导轨答案:ABCD9. 激光切割机的安全操作规程包括哪些?A. 操作人员必须经过专业培训B. 操作时必须佩戴防护眼镜C. 定期检查设备安全性能D. 操作区域严禁烟火答案:ABCD10. 激光切割技术在工业制造中的应用领域有哪些?A. 汽车制造B. 航空航天C. 精密仪器D. 建筑行业答案:ABCD三、判断题(每题1分,共5分)11. 激光切割是一种非接触式切割技术。

(对)12. 激光切割过程中不需要使用辅助气体。

(错)13. 激光切割机的功率越高,切割速度越快。

(对)14. 激光切割机可以切割所有类型的材料。

(错)15. 激光切割技术是一种环保的切割方式。

(对)四、简答题(每题5分,共10分)16. 简述激光切割技术的优势。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

激光切割编程实例题集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

激光切割编程实例:

1、毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求激光切割出如图1所

示的槽,工件材料为45钢。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线2.1)以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于工作台上。

2)确定工件坐标系和对刀点

在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

2.编写程序

按规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下:

N0010 G00 Z2 S800 T1 M03

N0020 X15 Y0 M08

N0030 G20 N01 P1.-2 ;调一次子程序,切深为2㎜

N0040 G20 N01 P1.-4 ;再调一次子程序,切深为4㎜

N0050 G01 Z2 M09

N0060 G00 X0 Y0 Z150

N0070 M02 ;主程序结束

N0010 G22 N01 ;子程序开始

N0020 G01 ZP1 F80

N0030 G03 X15 Y0 I-15 J0

N0040 G01 X20

N0050 G03 X20 YO I-20 J0

N0060 G41 G01 X25 Y15

N0070 G03 X15 Y25 I-10 J0

N0080 G01 X-15

N0090 G03 X-25 Y15 I0 J-10

N0100 G01 Y-15

N0110 G03 X-15 Y-25 I10 J0

N0120 G01 X15

N0130 G03 X25 Y-15 I0 J10

N0140 G01 Y0

N0150 G40 G01 X15 Y0

N0160 G24 ;主程序结束

毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求切割出如图2所示的外轮廓及φ20㎜的孔。

工件材料为铝。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线

2.1)以底面为定位基准,两侧用压板压紧,固定于工作台上

3.2)确定工件坐标系和对刀点

4.在XOY平面内确定以0点为工件原点,Z方向以工件表面为工件原点,建立工件坐标系。

5.采用手动对刀方法把0点作为对刀点。

6.6.编写程序

7.按规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

该工件的加工程序如下:

8.1)切割加工φ20㎜孔程序

9.%1337

10.N0010 G92 X5 Y5 Z5 ;设置对刀点

11.N0020 G91 ;相对坐标编程

12.N0030 G17 G00 X40 Y30 ;在XOY平面内加工13.N0040 G98 G81 X40 Y30 Z-5 R15 F150 ;钻孔循环14.N0050 G00 X5 Y5 Z50

15.N0060 M05

16.N0070 M02

17.2)切割轮廓程序

%1338

N0010 G92 X5 Y5 Z50

N0020 G90 G41 G00 X-20 Y-10 Z-5 D01

N0030 G01 X5 Y-10 F150

N0040 G01 Y35 F150

N0050 G91

N0060 G01 X10 Y10 F150 N0070 G01 X11.8 Y0

N0080 G02 X30.5 Y-5 R20 N0090 G03 X17.3 Y-10 R20 N0100 G01 X10.4 Y0

N0110 G03 X0 Y-25

N0120 G01 X-90 Y0

N0130 G90 G00 X5 Y5 Z10 N0140 G40

N0150 M05

N0160 M30。