磁粉检测基础知识及原理 ppt课件

磁粉检测-无损检测专业学习资料PPT课件

磁粉受漏磁场吸引

2.5.4 影响漏磁场的因素 (1)外加磁场强度的影响 缺陷的漏磁场大小与工件磁化程度有关。一般说 来,外加磁场强度一定要大于产生最大磁导率μm 对应的磁场强度Hμm,使磁导率减小,磁阻增 大,漏磁场增大。 当铁磁性材料的磁感应强度达到饱和值的80% 左右时,漏磁场便会迅速增大。

磁粉检测程序 承压设备磁粉检测的七个程序是: (1)预处理; (2)磁化; (3)施加磁粉或磁悬液;(4)磁痕的观察与记录; (5)缺陷评级; (6)退磁; (7)后处理。

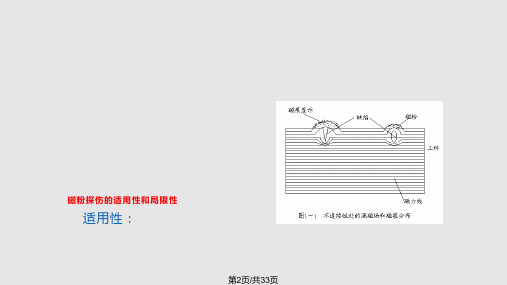

局限性:

MT不能检测奥氏体不锈钢材料和用奥氏体不锈钢焊 条焊接的焊缝,也不能检测铜、铝、镁、钛等非磁性材 料。对于表面浅的划伤、埋藏较深的孔洞和与工件表面 夹角小于20°的分层和折叠难以发现。

2.1.2 磁场和磁力线 磁场:具有磁性作用的空间

磁场的特征、显示和磁力线 磁场的特征:是对运动的电荷(或电流)具有作用力,在磁场变化 的同时也产生电场。 磁场的显示:磁场的大小、方向和分布情况,可以利用磁力线来表 示。

磁力线

(b)具有机加工槽的条形磁铁产生的漏磁场

(c)纵向磁化裂纹产生的漏磁场

条形磁铁的磁力线分布

磁粉检测在压力容器定期检验中的重要性

2 磁粉探伤的物理基础

2.1 磁粉探伤中的相关物理量 2.1.1 磁的基本现象

磁性、磁体、磁极、磁化 磁性:磁铁能够吸引铁磁性材料的性质叫磁性。 磁体:凡能够吸引其他铁磁性材料的物体叫磁体。 磁极:靠近磁铁两端磁性特别强吸附磁粉特别多的区域称为磁极。 每一小块磁体总有两个磁极。 磁化:使原来没有磁性的物体得到磁性的过程叫磁化。

磁粉检测ppt课件

转磁场最大幅值方向正交的机会,因此可获得最强的缺陷漏磁场。

第四章 磁粉检测

二、 磁化电流 为了在工件上产生磁场而采用的电流称为磁化电流。 磁粉 检测采用的磁化电流有交流、 直流和整流电流。

24

第四章 磁粉检测

(一)交流磁化

优点:(1)交流电的趋肤效应可提高检测表面缺陷的灵敏度;

(2)交流磁化的磁场随时间变化,可实现复合磁化;

为磁滞回线。根据磁滞回线形状的不同,可以把铁磁性材料划 分为软磁性和硬磁性材料两类。

软磁性材料的磁滞特性不显著。矫顽磁力很小,剩磁非常容 易消除;

硬磁性材料的磁滞特性则非常显著,矫顽磁力和剩磁都很大, 适于制造永久磁铁。

9

第四章 磁粉检测

影响磁特性的主要因素:

铁磁性材料的晶格结构不同,其磁性会有显著改变。在常温下,面心立 方晶格的铁是非磁性材料,体心立方晶格的铁则是铁磁性材料。除此以 外,材料的合金化、冷加工及热处理状态都会影响材料的磁特性。例如: (1) 随着含碳量的增加,碳钢的矫顽力几乎呈线性增大,而最大

10

第四章 磁粉检测

二、漏磁场

漏磁场是指被磁化物体内部的磁力线在缺陷或磁路截面 发生突变的部位离开或进入物体表面所形成的磁场。

漏磁场的成因在于磁导率的突变。若被磁化的工件上存在缺陷,由 于缺陷内所含的物质一般有远低于铁磁性材料的磁导率,因而造成了缺陷 附近磁力线的弯曲和压缩。如果该缺陷位于工件的表面或近表面,则部分 磁力线就会在缺陷处逸出工件表面进入空气中,绕过缺陷后再折回工件, 由此形成了缺陷的漏磁场。如果在漏磁场处撒上 磁导率很高的磁粉,因为磁力线穿过磁粉比穿过 空气更容易,所以磁粉会被该漏磁场吸附。

16

第四章 磁粉检测

(一)周向磁化

cs10502磁粉检测教学课件第一部分磁粉检测的基本原理.ppt

磁粉检测的首要前提是如何获得足够强度的缺陷漏磁场

谢谢!

❖ MT是无损检测中应用较早的一种方法

1919年国外就已制成探伤用实验设备

❖ 可用于钢材、型材、管材及锻造毛坯等原材料及 成品表面与近表面质量的检验,也可用于重要的 机械设备、压力容器及石油化工设备焊接 前检验母材、焊接过程中和焊接以后检验焊 缝及其热影响区裂纹等缺陷的主要手段之一 。

• 本任务重点:磁粉探伤仪操作的使用 • 本任务难点:选择探头和试片的型号,仪

器与探头的配合使用 。 • 学习方法建议:

– 通过阅读设备使用说明书进行操作; – 教师示范仪器,说明初次使用时的安全事项 – 查阅资料学习试块的用途。

第1部分 焊接方磁法粉与检设备测的基本原理

2020/11/16

❖ 利用磁粉的聚集显示磁性材料及其工件表面与近 表面缺陷的无损检测方法称为磁粉检测,简称MT

不能用于抗磁性的材料(如Cu)及顺磁性材料 (如Al、Cr、Mn),工程上统称为非磁性材料 的检测

磁粉探伤对表面缺陷灵敏度最大,表面以下的缺 陷随着埋藏深度的增加而迅速降低

主要用于检测表面和近表面缺陷,属于表面探伤

积可指出缺陷的部位、方向和强度,但不能确定 缺陷的深度

一、MT原理 • 铁磁性材料工件被磁化后,其中会有磁力线通过 • 若工件内部无缺陷,则磁力线在其内部均匀分布

• 2、网络资源: – 中国工业检测网/ – 无损检测检测网/ – 无损检测标准网/ – 中国无损检测学会信息网 / – 无损检测咨询网/ – 中国机械工程学会无损检测学会网 /ndt/

最终被吸附在缺陷上。

缺陷的漏磁场宽度比实

际缺陷本身大数倍乃至

数十倍,磁粉被其吸附

后形成的磁痕能够放大

磁粉检测课件

磁粉检测课件磁粉检测课件磁粉检测是一种常见的无损检测方法,广泛应用于工业领域。

它通过利用磁场和磁粉的相互作用原理,检测出工件表面和近表面的缺陷,如裂纹、气孔等。

本文将介绍磁粉检测的原理、应用领域以及操作步骤。

一、磁粉检测的原理磁粉检测的原理基于磁场的作用。

当磁场通过具有磁导率的物质时,会产生磁通量。

而当磁通量通过有缺陷的物质时,由于缺陷对磁场的干扰,磁通量会发生变化。

通过观察这种变化,就可以检测出物质中的缺陷。

在磁粉检测中,通常使用铁磁性材料作为被测物质。

首先,将被测物质表面涂覆上一层磁粉。

然后,通过电流或磁体产生磁场,使被测物质成为一个磁体。

由于被测物质中存在缺陷,磁场会发生变化。

最后,观察磁粉在被测物质表面的分布情况,就可以发现缺陷。

二、磁粉检测的应用领域磁粉检测广泛应用于工业领域,特别是对于铁磁性材料的检测。

以下是一些常见的应用领域:1. 钢铁制造业:在钢铁制造过程中,磁粉检测可以用于检测钢材中的裂纹、气孔等缺陷,确保产品质量。

2. 航空航天工业:在航空航天领域,磁粉检测被广泛应用于飞机发动机零部件的检测,以确保零部件的可靠性和安全性。

3. 铁路交通领域:在铁路交通领域,磁粉检测可以用于检测铁轨和车轮等关键部件的缺陷,以保证列车运行的安全性。

4. 石油化工行业:在石油化工行业,磁粉检测可以用于检测管道、容器等设备中的裂纹和腐蚀等缺陷,以确保生产过程的安全性。

三、磁粉检测的操作步骤进行磁粉检测时,需要按照一定的步骤进行操作。

以下是一般的操作步骤:1. 准备工作:首先,需要准备好所需的设备和材料,包括磁粉、磁场发生器、清洁剂等。

2. 表面处理:对被测物体的表面进行清洁处理,以确保磁粉能够充分附着在表面。

3. 涂粉:将磁粉均匀地涂覆在被测物体的表面上,可以使用手动或自动喷粉设备。

4. 产生磁场:通过电流或磁体产生磁场,使被测物体成为一个磁体。

5. 观察检测:观察磁粉在被测物体表面的分布情况,寻找可能存在的缺陷。

磁粉检测—磁粉检测基本原理(无损检测课件)

磁化规范

制定磁化规范的方法: ➢ 用经验公式计算; ➢ 用仪器测量工件表面的磁场强度; ➢ 测绘钢材磁特性曲线; ➢ 用标准试片确定大致的磁化规范。

第2节 磁粉检测的基本原理

1. 磁粉检测原理

磁粉检测原理

铁磁性材料和工件被磁化后, 由于不连续性的存在,使工 件表面和近表面的磁力线发 生局部畸而产生漏磁场,吸 附施加在工件表面的磁粉, 形成在合适光照下目视可见 的磁痕,从而显示不连续的 位置、形状和大小。

2. 使用范围

磁粉检测适用范围

铁磁性材料表面和近表面尺寸很小,间隙极窄,目视难以 看出的不连续性(长0.1mm,宽为微米级的裂纹);

未加工的原材料、加工的半成品、成品工件及在役或使用 过的零部件进行探伤,还能对板材、型材、管材、棒材、 焊接件、铸件及锻件进行探伤;

可以发现裂纹、夹杂、发纹、白点、折叠、冷隔和疏松等 缺陷。

第2节 磁粉检测的基本原理

磁化电流

为了在工件上产生磁场而采用的电流称为磁化电流。 方法:交流电、整流电、直流电和冲击电流。

磁化电流特点

交流电磁化湿法检验,对工件微小缺陷检测灵敏度高; 交流电的深入深度低于整流电和直流电; 交流电用于剩磁法检验时,应加装断电相位控制器; 交流电磁化连续法——有效值电流,剩磁检验——峰值电流; 整流电流中交流分量越大,检测近表面较深缺陷的能力越小; 单相半波整流电磁化干法检验,对工件近表面缺陷检测灵敏度高; 三相全波整流电可检测工件近表面较深的缺陷; 直流电可检测工件近表面最深的缺陷; 冲击电流只能用于剩

磁化规范

制定磁化规范考虑的因素 ➢ 工件的材料、热处理状态和磁特性——确定采用连续法还

是剩磁法及相应的磁化规范; ➢ 工件尺寸、形状、表面状态和欲检缺陷的几何形状和位

磁粉检测2.ppt

[例]有一钢管,规格为φ180×17×1000,用偏 置芯棒法检验管内、外壁的纵向缺陷,应采用多 大的磁化电流?若采用直径为25mm的芯棒时,需 移动几次才能完成全部表面的检验?

解:当芯棒直径D=25mm时,

I=(8~15)×(25+2×17)=(472~885)A

又因为检测范围为:4D=4×25=100(mm)

触头法磁化时,触头间距一般应控制在75mm~200mm之间, 有效磁化区宽度为触头间距L的一半(L/2),触头与工件之间应 保持良好接触,两次磁化间应有不小于10%的磁化重叠区。连续 法检验的磁化规范按表3-2计算。

表3-2 触头法磁化规范

板厚:mm

磁化电流计算公式

T<19

I=(3.5~4.5)L

一、 选择磁化方法应考虑的因素

Flux Leakage

工件大小

工件的外形结构

工件的表面状态

No Flux Leakage

工件可能产生缺陷的部位和方向

二、 磁化方法分类

1 周向磁化

在工件中建立一个环绕工件、并与工件轴垂直的周 向的闭合磁场

用于发现与工件轴平行的纵向缺陷。

二、 磁化方法分类

三、 各种磁化方法的特点

1.通电法 2.中心导体法 3.偏置心棒法 4.触头法 5.感应电流法 6.环形件绕电缆法

7.线圈法 8.磁轭法 9.永久磁轭法 10.交叉磁轭法 11.直流电磁轭与交流

通电复合磁化法 12.辅助通电法

1.通电法

通电法纵向磁化

主要用于检查与磁场方向垂直、与电流方向平行的纵向缺 陷。

(IN

)1 Y

2 8

式中:(IN)l——低填充时的安匝数;

(IN)h——高填充时的安匝数。

磁粉检测ppt课件

缺陷显示累积长度的等级评定 mm

评定区尺寸

Ⅰ

Ⅱ

等 级

Ⅲ

Ⅳ

Ⅴ

35×100 焊缝及高压紧固件

100×100 用于各类锻件

<0.5

<0.5

≤2

≤3

≤4

≤9

≤8

≤18

大于Ⅳ级者

磁粉检测设备的主体部分可按下述方式分类:

〔1〕按携带方式分类:手提式、挪动式和固定式。

〔2〕按磁化电流分类:直流电式、交流电式、半波整 流电式、全波整流电式、穿棒通电式、感应电流式、交 叉充电式及充电充磁综合式等。

〔3〕按充电方向或充磁方向及构造特点分类:纵向充 电式〔周向磁化法〕、纵向磁化式〔磁轭法〕、摆动磁 场式和旋转磁场式等。

电流增加或减小250A I:磁化电流值,A; L:触头间距,mm. I:磁化电流值,A;

N:线圈匝数; L:工件长度,mm; D:工件直径或横截面上最大尺寸,mm; R:线圈半径,mm;

L/D<3时不适用; L/D≥10时取10代入

符号意义同上

三、磁粉检测操作

1.工件的预处置——去除外表油污、锈蚀、毛刺、氧化皮 2.磁化——根据选定的磁化规范进展磁化 延续法——磁化的同时,将磁粉或磁悬液施加到工件外表 剩磁法——停顿磁化后,将磁粉或磁悬液施加到工件外表 3.施加磁粉 4.磁痕察看分析——肉眼察看或借助放大镜察看 5.退磁及后处置——使工件剩磁回零的过程叫退磁。 交流退磁——将工件从通电的磁化线圈中缓慢移出,或将工

第十一章 磁粉检测

教学要求: 1.了解磁粉检测的根本知识、原理及方法、 检测工艺。 2.了解磁粉检测的运用范围。 教学建议: 1.配合课堂教学开设专业实验。 2.安排到化机制造厂观赏无损检测中心,了 解磁粉检测的详细运用 。

磁粉探伤检测培训PPT课件

记录和分析

详细记录发现的缺陷位置、形 状等信息,进行初步分析,并 制定处理措施。

检测后处理

01

02

03

清理工件

清除工件表面残留的磁粉 和磁悬液,保持工件清洁。

整理报告

根据检测结果编写报告, 汇总分析结果,提出处理 建议。

归档保存

将检测报告和相关资料归 档保存,以便日后查阅和 使用。

03

磁粉探伤检测结果分析

3

2. 使用高灵敏度磁粉探伤机对材料进行磁化处理, 观察材料表面是否有磁粉聚集的区域,判断是否 存在缺陷。

案例三:某航空材料的磁粉探伤检测

3. 对检测结果进行分析和记录,对 发现的缺陷进行分类和评估。

案例总结:该航空材料经过磁粉探伤 检测,成功发现了微小的表面裂纹等 缺陷,为后续修复和维护提供了依据 ,确保了飞行安全。

磁粉探伤检测具有高灵敏度、高精度和高可靠性等特点,广泛应用于各种金属材料 的检测。

磁粉探伤检测的原理

磁粉探伤检测的原理基于磁场感应原 理,当材料被磁化后,内部的缺陷和 损伤会产生磁场扰动,形成漏磁场。

磁粉探伤检测可以通过不同的磁化方 式(如纵向磁化和横向磁化)和磁粉 类型(如铁粉和荧光磁粉)来提高检 测的精度和可靠性。

05

案例分析

案例一:某机械零件的磁粉探伤检测

检测目的

检测某机械零件是否存在表面或 近表面缺陷,以确保产品质量和 安全性。

检测设备

磁粉探伤机、磁悬液、照明设备 等。

案例一:某机械零件的磁粉探伤检测

检测步骤 1. 对机械零件进行表面预处理,去除油污、锈迹等杂质。

2. 对零件进行磁化处理,使其产生磁场。

案例一:某机械零件的磁粉探伤检测

3. 喷洒磁悬液,观察零件表面 是否有磁粉聚集的区域,判断是

磁粉检测—磁粉检测基础知识(无损检测课件)

影响漏磁场大小因素 ➢ 外加磁场强度的影响; ➢ 缺陷位置和形状的影响;(深度、方向、深宽比) ➢ 工件表面覆盖层的影响; ➢ 工件材料及状态的影响。(晶粒、含碳量、热处理、合金元素、冷加工等)

第1节 磁粉检测的基础知识

磁滞回线

磁滞回线:

铁磁性工件在交变磁 场的作用下,由于在 ห้องสมุดไป่ตู้件上磁感应强度变 化滞后于磁化场的变 化,形成一个叶子形 成闭合回线,称为磁 滞回线。

退磁

退磁原因:由于铁磁性材料的顽磁性使经探伤的零件内有

剩磁,剩磁会使回转零件吸附铁屑而加剧磨损和使仪表工作 不正常。经磁粉探伤的零件必须退磁.

退磁

退磁操作:

✓ 零件磁粉探伤后还要经700℃以上热处理,可不进行退磁。

✓ 一般用交流电磁化的工件,用交流电退磁,退磁时电流强度应 大于磁化电流强度,只要把磁化电流强度逐步减少到零工件就 退磁了;而用直流电磁化的工件就用直流电退磁,退磁电流也 要强过磁化电流,只要将退磁电流的方向不断来回改变,强度 逐级减少到零,工件也就退磁了。

第1节 晶体结构

2.晶体结构的基本知识

(1)晶格 假定晶体中的物质质点都是固定的刚球, 由这些刚球堆垛而成晶体,如图所示,即原子堆垛 模型。

为了研究方便,假设通过这些质点的中心画出许多空间直线 形成空间格架,这种假想的格架在晶体学上就称为晶格。晶格 中的每个点叫做晶格结点。

(2)晶胞 从晶格中选取一个能够完全反映晶格 特征的最小的几何单元来分析晶体中原子排列的规 律,这个最小的几何单元称为晶胞。

(3)晶格常数 在三维空间中,晶胞的几何特征即大小和形 状常以晶胞的棱边长度a、b、c及棱边夹角α、β、γ来描述, 其中晶胞的棱边长度a、b、c一般称为晶格常数。

磁粉基础-PPT精选

时取负值。

对于“无限长”载流直导体,则取

1

2

2

2

则上式变为

B4 0a I si2 nsi n2)( 2 0a I

(3)载流圆线圈轴线上的磁场

电流元所激发的磁感应强度

式中,dl表示在载流导体上沿电流方向所取的 线元,I为导线中的电流,r是从电流元所在点到P 点的矢量r的大小,

0 4107 H/m,称为真空磁导率,dB的 方向垂直于Idl与r组成的平面,指向为由Idl经小 于π的角度转向r时右螺旋前进的方向, 如上图所

示。

(2)载流长直导体的磁场

小。如图1-1所示。

磁粉探伤的适用性:

磁粉探伤适用于检测铁磁性材料表面和近表面尺寸很 小、间隙极窄(如可检测出长0.1mm、宽为微米级的 裂纹),目视难以看出的不连续性。

磁粉检测可对原材料、半成品、成品工件和在役的零部件检测探 伤,还可对板材、型材、管材、棒材、焊接件、铸钢件及锻钢件进 行检测。

马氏体不锈钢和沉淀硬化不锈钢具有磁性,可进行MT。 MT可发现裂纹、夹杂、发纹、白点、折叠、冷隔和疏松等缺陷。

• 磁感应线互不相交。 • 磁感应线可描述磁场的大小和方3 真空中的恒定磁场

1 磁感应强度B :

设一电量为q的电荷在磁场中,以速度υ运动,其受到的最大磁力为Fm,

则该点磁感应强度的大小为:

B Fm q

磁感应强度B为矢量,其方向为该点处小磁针N极的方向,可以用右手螺旋法 则来确定:由正电荷所受力Fm的方向,沿小于π的角度转向正电荷运动速 度υ的方向,这时螺旋前进的方向便是该点B的方向,如图2-7所示;

磁粉检测基础知识及原理.pptx

第20页/共33页

磁粉介质

• 磁悬液 • 配制磁悬液时,应按程序要求进行,即在所需数量磁粉

中加入少量载液混合,使磁粉均匀湿润,然后加入其余 载液使之成为均匀悬浮状液体磁悬液的浓度和性能在使 用前和使用中应进行检查,其浓度应符合表1规定。

• 磁粉探伤操作规程 • 磁粉检测程序

(7)后处理及质量评定 • 质量评定 标准规定对缺限显示迹痕进行等级评定,

工件中出现不允许存在的缺陷和超标缺陷,应做好记录 并出具返修通知单和检验报告。

第31页/共33页

• 磁粉探伤操作规程 • 磁粉检测程序

(7)后处理及质量评定 • 复验 • 当出现下列情况之一时,需要复验:

• a)检测结束时,用标准试片验证检测灵敏度不符合要求时; • b)发现检测过程中操作方法有误或技术条件改变时: • c)合同双方有争议或认为有必要时。

• 2、 检验时机 a.焊缝的检验通常安排在焊接完成之 后,对于有延迟裂纹倾向的应安排在焊后24小时进行。 b.紧固件和锻件的磁粉检测应安排在最终热处理之后

第25页/共33页

• 磁粉探伤操作规程 • (2)磁化;

工件磁化 • a.磁轭的磁极间距应控制在75 mm~200 mm之间,

检测的有效区域为两极连线两侧各50mm范围内,磁化 区域每次应有15mm的重叠。 • b.磁化工件时,必须在同一部位至少作两次互相垂 直的探伤,而且将焊缝划分为几个受检段,其长度小于 磁轭间距10mm~20mm。

1.2 磁粉探伤 Magnetic Par ticle Testing,简称 MT

基铁磁本性原材理料是和:工件被磁化后,由于 不连续性的存在,使工件表面和近表 面的磁力线发生局部畸变而产生漏磁 场,吸附施加在工件表面的磁粉,形 成在合适光照下目视可见的磁痕,从 而显示出不连续性的位置、形状和大

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7

磁力线

(b)具有机加工槽的条形磁铁产生的漏磁场

(c)纵向磁化裂纹产生的漏磁场

条形磁铁的磁力线分布

2020/10/28

(a)马蹄形磁铁被校直成条形磁铁后N极和S极的位置 8

磁力线在每点的切线方向代表磁场的方向,磁力线 的疏密程度反映磁场的大小。

磁力线具有以下特性: • 磁力线是具有方向性的闭合曲线。在磁体内,磁力线是由S极

磁粉检测在压力容器定期检验中的重要性

2020/10/28

6

2 磁粉探伤的物理基础

2.1 磁粉探伤中的相关物理量

2.1.1 磁的基本现象

磁性、磁体、磁极、磁化

磁性:磁铁能够吸引铁磁性材料的性质叫磁性。

磁体:凡能够吸引其他铁磁性材料的物体叫磁体。

磁极:靠近磁铁两端磁性特别强吸附磁粉特别多的区域称为磁极。

和利用检测元件探测漏磁场。其区别在于,磁粉探伤是利用铁磁性

粉末-磁粉,作为磁场的传感器,即利用漏磁场吸附施加在不连续

性处的磁粉聚集形成磁痕,从而显示出不连续性的位置、形状和大

小。利用检测元件探测漏磁场的磁场传感器有磁带、霍尔元件、磁

敏二极管和感应线圈等。

利用检测元件检测漏磁场:录磁探伤法、感应线圈探伤法、霍

马氏体不锈钢和沉淀硬化不锈钢具有磁性,可进行MT。 MT可发现裂纹、夹杂、发纹、白点、折叠、冷隔和疏松等缺陷。

磁粉检测程序

磁粉检测的七个程序是:

(1)预处理;

(2)磁化;

(3)施加磁粉或磁悬液;(4)磁痕的观察与记录;

(5)缺陷评级;

(6)退磁;

(7)后处理。

2020/10/28

5

局限性:

MT不能检测奥氏体不锈钢材料和用奥氏体不锈钢焊条 焊接的焊缝,也不能检测铜、铝、镁、钛等非磁性材料。 对于表面浅的划伤、埋藏较深的孔洞和与工件表面夹角 小于20°的分层和折中国工业检验检测网

1

1 磁粉探伤基础知识

1.1 磁粉探伤与漏磁检测(分类方法)

漏磁场探伤:是利用铁磁性材料或工件磁化后,在表面和近表面

如有不连续性(材料的均质状态即致密性受到破坏)存在,则在不

连续性处磁力线离开工件和进入工件表面发生局部畸变产生磁极,

并形成可检测的漏磁场进行探伤的方法。漏磁场探伤包括磁粉探伤

每一小块磁体总有两个磁极。

磁化:使原来没有磁性的物体得到磁性的过程叫磁化。

2.1.2 磁场和磁力线

磁场:具有磁性作用的空间

磁场的特征、显示和磁力线

磁场的特征:是对运动的电荷(或电流)具有作用力,在磁场变化

的同时也产生电场。

磁场的显示:磁场的大小、方向和分布情况,可以利用磁力线来表

示。

2020/10/28

临界温度称为居里点或居里温度。从居里点以上的高温冷却下来时,只要没有外

磁场的影响,材料仍然处于退磁状态。

2020/10/28

11

2.2.3 磁化过程

(1)未加外加磁场时,磁畴磁矩杂乱无章,对外不显示宏观磁性,如图 (a) (2)在较小的磁场作用下,磁矩方向与外加磁场方向一致或接近的磁畴体积增大,

而磁矩方向与外加磁场方向相反的磁畴体积减小,畴壁发生位移,如图 (b)。 (3)增大外加磁场时,磁矩转动畴壁继续位移, 最后只剩下与外加磁场方向比较 接近的磁畴,如图 (c)。 (4)继续增大外加磁场,磁矩方向转动,与外加磁场方向接近,如图 (d)。 (5)当外加磁场增大到一定值时,所有磁畴的磁矩都沿外加磁场方向有序排列, 达到磁化饱和,相当于一个微小磁铁或磁偶极子,产生N极和S极,宏观上呈现 磁性,如图 (e)。

在没有外加磁场作用时, 铁磁性材料内各磁畴的磁 矩方向相互抵消,对外显

示不出磁性,如下图a。

2020/10/28

10

铁磁性材料的磁畴方向

a)不显示磁性; b)磁化

c)保留一定剩磁

当把铁磁性材料放到外加磁场中去时,磁畴就会受到外加磁场的作用,一是使

磁畴磁矩转动,二是使畴壁发生位移,最后全部磁畴的磁矩方向转向与外加磁场

方向一致,铁磁性材料被磁化,显示出很强的磁性。

永久磁铁中的磁畴,在一个方向上占优势,因而形成N和S极,能显示出很强

的磁性。

在高温情况下,磁体中分子热运动会破坏磁畴的有规则排列,使磁体的磁性

削弱。超过某一温度后,磁体的磁性也就全部消失而呈现顺磁性,实现了材料的

退磁。铁磁性材料在此温度以上不能再被外加磁场磁化,并将失去原有的磁性的

到N极,在磁体外,磁力线是由N极出发,穿过空气进入S极的 闭合曲线。

• 磁力线互不相交。 • 磁力线可描述磁场的大小和方向。 • 磁力线沿磁阻最小路径通过。

2020/10/28

9

2.2 铁磁性材料

2.2.1 磁畴

在铁磁质中,相邻铁原子中的电子间存在着非常强的交换耦合作 用,这个相互作用促使相邻原子中电子磁矩平行排列起来,形成一 个自发磁化达到饱和状态的微小区域,这些自发磁化的微小区域, 称为磁畴。

尔元20件20/1检0/2测8 法、磁敏二极管探中测国工法业。检验检测网

2

精品资料

1.2 磁粉探伤

Magnetic Particle Testing,简称 MT

基本原理是:

铁磁性材料和工件被磁化后,由于 不连续性的存在,使工件表面和近表 面的磁力线发生局部畸变而产生漏磁 场,吸附施加在工件表面的磁粉,形 成在合适光照下目视可见的磁痕,从 而显示出不连续性的位置、形状和大

小。如图1-1所示。

磁粉探伤的适用性和局限性

适用性:

磁粉探伤适用于检测铁磁性材料表面和近表面尺寸很小、间隙极 窄(如可检测出长0.1mm、宽为微米级的裂纹),目视难以看出 的不连续性。

2020/10/28

4

磁粉检测可对原材料、半成品、成品工件和在役的零部件检测探伤, 还可对板材、型材、管材、棒材、焊接件、铸钢件及锻钢件进行检 测。

2020/10/28

12

2.5 漏磁场与磁粉检测 2.5.1 漏磁场的形成

所谓漏磁场,就是铁磁性材料磁化后,在不连续性处或磁路的

截面变化处,磁感应线离开和进入表面时形成的磁场。 漏磁场形成的原因,是由于空气的磁导率远远低于铁磁性材料

的磁导率。如果在磁化了的铁磁性工件上存在着不连续性或裂纹, 则磁感应线优先通过磁导率高的工件,这就迫使不部分磁感应线从 缺陷下面绕过,形成磁感应线的压缩。但是,工件上这部分可容纳 的磁感应线数目也是有限的,又由于同性磁感应线相斥,所以,不 部分磁感应线从不连续性中穿过,另一部分磁感应线遵从折射定律 几乎从工件表面垂直地进入空气中去绕过缺陷又折回工件,形成了