己二酸生产工艺整理

己二酸生产工艺技术

己二酸生产工艺技术1、合成已二酸的工艺技术1.1过氧化氢合成已二酸在生产过程中以过氧化氢作为氧源,采用不同的类型的催化剂进行已二酸的合成,当以叔丁醇当作溶剂时,H2WO4作为催化剂对过氧化氢进行催化,最后分离出的已二酸较少,大概为62%,并且副产物量高,所以总结这种方法产生已二酸量少且副产物量高。

当将钨酸钠和盐酸作为原料时,可以运用液相沉淀法对钨酸进行收集,此时钨酸可以作为催化剂,过氧化氢氧化环乙烯进而可以生成已二酸,产量可以达到74%。

过氧化氢在生产已二酸时具有重要作用,反应过程较为温和,防止生产过程中氧气含量太高产生许多副产品,比如二氧化碳和水等,这样对生产过程可以进行有效的控制。

1.2苯酚合成已二酸以苯酚为原料合成已二酸至今已有八十年的历史,但是现如今采用该法进行大量生产已二酸的生产商却比较少。

主要工艺流程是首先利用苯酚及氢反应生成环乙醇,再利用硝酸对其进行氧化产生已二酸。

这种方法使用的设备工艺和相关的生产情况和苯法类似,主要限制是苯酚这种材料比较稀有,只能在苯酚原料充足的区域进行大量生产。

基于此,导致苯酚合成的已二酸占全球生产比例较低。

1.3环己烷合成己二酸前几年有人尝试利用作为催化剂对环己烷进行氧化,从而得到产物已二酸,转化率到达80%,制备效果比较好。

但是存在一个很大的缺点,醋酸的酸性会对反应器产生腐蚀性,这对生产过程是相当不利的。

为了防止这种腐蚀作用,日木某大学对该反应过程进行改进,开发了一种新型的生产工艺,即无溶剂的氧化工艺,同时采用溶解度比较高的NHPI作为催化剂,该催化剂在环己烷中有较高的溶解度。

许多生产厂家均采用此技术进行大批量的工艺生产,不仅可以加快生产速度,而且质量比较有保障。

当醋酸作为催化剂时,当反应温度超过100℃同时持续时间达到45min后,此时的环己烷转化率有所变化,大概为21%而选择性达到88%。

环己烷为原料生成已二酸具有许多优势,主要优点是在生产工艺流程中只有一种催化剂,只通过一步氧化反应就可以得到产物已二酸。

己二酸工业化生产

己二酸氧化合成操作要点己二酸是一种重要的化工原料,主要用于合成尼龙-66 ,还广泛应用于聚氨酯、合成树脂等领域,目前应用于工业化生产的方法主要有两种:环己烷氧化法和环己烯水和法。

华鲁恒升化工股份有限公司己二酸生产装置目前采用的是环己烷氧化法合成己二酸原料醇酮。

本装置以铜、钒作为催化剂,用硝酸氧化醇酮生成己二酸,经结晶、增浓、离心分离得到工业级己二酸,工业级己二酸再经过溶解、活性炭吸附过滤、结晶、增稠、离心、干燥包装后的到成品精己二酸。

1、环己烷氧化法合成己二酸工业化生产的主要技术特点:(1)用铜、钒作为费催化剂进行醇酮的氧化,可以加快反应进程、抑制副反应,反应温度范围大,己二酸收率高。

(2)氧化反应采用过量的硝酸,可使反应稳定,易于控制,生成的己二酸易于溶于硝酸溶液中,不会结晶出来;硝酸是一种冷量,可带走部分反应热;硝酸过量可使醇酮充分反应,防止醇酮积聚发生爆炸。

(3)己二酸的结晶、分离系统采用连续结晶、分离的设备,使整个装置连续生产运行。

(4)由于对氧化反应产生的氧化氮气体进行回收,以及硝酸母液酸经浓缩后循环使用,降低了硝酸的消耗并减少了己二酸的损失。

2、己二酸氧化工序工艺流程由回收硝酸和新鲜硝酸混合制备氧化酸,依次流经六台串联的氧化反应器。

氧化反应所用的催化剂用新鲜硝酸溶解,并与回收的催化剂溶液一起经硝酸浓缩后,随氧化硝酸进入反应器,反应过程中,醇酮平行并联加入六台反应器内参与反应。

从第六台反应器流出的混合物收集在氧化熟化罐内,反应过程中产生的亚硝气经压缩机压缩后,在吸收塔内回收再利用。

在六台串联带搅拌器的反应器中,含有催化剂的过量氧化酸,在微负压下把醇酮氧化成己二酸。

硝酸加入第一台反应器,利用位差依次向下一台反应器溢流。

在醇酮与硝酸反应过程中,容易产生大量的气泡,反应器内存在大量的气泡经影响反应器内硝酸的量,进而影响反应的摩尔比,使反应失去控制,为消除气泡,反应原料醇酮加入反应器前加入适量消泡剂,醇酮与消泡剂混合后并联加入第一至第六台反应器。

己二酸生产工艺流程

己二酸生产工艺流程嘿,咱来讲讲己二酸生产工艺流程哈。

我记得有一次去化工厂参观,刚好看到己二酸生产的部分过程。

首先呢,原料的准备就像准备做饭的食材一样。

他们把一些特定的化学物质收集起来,这些化学物质就像一个个小士兵,准备投入到生产的战斗中去。

我看到那些大罐子,里面装着各种原料,就像一个个装满宝藏的宝箱。

接着就是氧化反应啦。

把原料放到反应釜里,就像把食材放进大锅里。

这个反应釜就像一个神奇的魔法锅。

在一定的温度和压力条件下,还要加入催化剂,这些催化剂就像神奇的魔法粉。

我在旁边看着那些仪表盘,上面的数字在不停地跳动,就像在演奏一场特殊的音乐会。

温度和压力得控制得恰到好处,不然就像做饭火候没掌握好一样。

在氧化过程中,我看到反应釜里的液体在翻滚,就像一锅煮开的汤。

那些化学物质在里面发生着复杂的变化,就像一场激烈的化学舞会。

然后就是分离和提纯啦。

就像从一堆东西里把有用的东西挑出来。

通过一些特殊的设备,把己二酸从其他杂质中分离出来。

我看到那些管道和过滤器,它们就像一个个小筛子,把杂质筛掉,留下纯净的己二酸。

我还记得有一次在观察分离过程的时候,看到有一个小阀门有点漏液,就像一个调皮的小孩在捣乱。

工人师傅赶紧去处理,就像在哄一个不听话的小孩。

最后就是产品的包装啦。

把己二酸装到袋子或者桶里,就像把做好的美食装到盘子里。

这些己二酸就可以运往各个地方,去发挥它们的作用啦。

从那次在化工厂的参观,我就知道了己二酸生产工艺流程。

就像完成一场复杂的化学魔术表演,把各种原料变成有用的己二酸产品。

煤化工装置己二酸生产工艺技术探究

煤化工装置己二酸生产工艺技术探究摘要:己二酸是最重要的脂肪族二元酸(简称AA),其性质稳定且无毒,可与多官能团化合物进行缩合反应形成高分子材料。

主要采用法国罗地亚公司开发的醇酮氧化反应工艺,该工艺技术成熟但使用强氧化性的硝酸,设备腐蚀严重,且产生N₂O,污染环境。

近年来国内外对传统生产工艺进行了研究,主要包括新的催化剂或催化体系的开发,优选氧化剂和工艺条件,并取得了可喜的进展。

关键词:己二酸;环己烯;环己烷;催化氧化;过氧化氢1环己烯为原料合成己二酸1.1过氧化氢作为氧源采用不同催化剂以H₂O₂作为氧源,催化氧化环己烯合成己二酸的研究报导相对较多。

如T.Oguehi等)发现以叔丁醇为溶剂,H₂WO₄可催化35%H₂O₂氧化环己烯,己二酸的分离产率仅为62%,副产物1,2-环己二醇为18%,产率不高且副产物较多。

K.Sato等采用Na₂WO₄催化剂,只能用[CH₃(n-C₈H₇)₃N]HSO₄相转移催化剂,用30%H₂O₂直接氧化环已烯制备己二酸,已二酸的产率达93%,但该相转移催化剂价格昂贵难于推广。

张英群等4分别以苄基三乙基氯化铵、十六烷基三甲基溴化铵等为相转移催化剂,用磷钨酸催化H₂O₂氧化环己烯合成己二酸,己二酸的收率均在70%以上。

赵建波等以钨酸钠和盐酸为原料,采用液相沉淀法制备钨酸,并将自制的钨酸催化剂用于H₂O₂氧化环己烯合成己二酸。

己二酸产率可达74.2%。

H₂O₂在己二酸生产过程中表现出氧化反应过程温和,避免了和氧气直接反应发生过度氧化而生成二氧化碳和水的问题,从而更加易于控制。

反应产物单一,只有己二酸和水,具有绿色环保的特点。

但目前还局限于实验室阶段,由于过氧化氢用量大,目前的最少用量也要在30%以上。

因此价格相对昂贵的过氧化氢,会直接导致工业化生产成本增加,从而失去竞争力。

1.2臭氧作为氧源以H₂O₂为氧化剂,要加入添加剂如叔丁醇。

生产过程中必将增加生产成本,而且难于回收,同时也会给环境带来污染。

己二酸生产

1粗苯精制生产芳香烃苯、甲苯、二甲苯的主要原料是石油催化重整的重整油、石油裂化的高温裂解汽油和焦化粗苯。

这3种原料占总原料量的比例依次为:70%、27%、3%。

以石油为原料生产芳香烃的工艺都采用加氢工艺,以焦化粗苯为原料生产芳香烃的工艺有酸洗精制法和加氢精制法。

焦化苯与石油苯生产成本相比约低1500元/t。

2007年,我国加氢苯产能约56万t/a,产量约30万t,消耗粗苯约48万t,估计2008年建成投产的苯加氢装置产能为81万t/a,累计产能达到137万t/a。

2009年建成投产的苯加氢装置产能为78万t/a,累计产能达到215万t/a。

表1.1 焦化苯与石油苯产品质量对比20世纪80年代上海宝钢从国外引进了第一套Litol法高温加氢工艺,90年代石家庄焦化厂从德国引进了第一套K.K法低温加氢工艺,1998年宝钢引进了第二套K.K法加氢工艺,还有很多企业正在筹建加氢装置。

1.1加氢原理焦化苯中芳烃含量一般大于85%(wt),而其中苯、甲苯、二甲苯又占芳烃含量的95%以上。

焦化苯精致可分为两大类:酸洗法和加氢精制法。

1.1.1酸洗法传统的粗苯加工方法,采用硫酸洗涤净化。

常温常压、流程简单、操作灵活、设备简单。

但由于不饱和化合物及硫化物在硫酸作用下,生成黑褐色的深度聚合物(酸焦油),至今无有效治理方法,另外不能有效分离甲苯、二甲苯,产品质量、产品收率无法和加氢精制相比,正逐步被取代。

1.1.2加氢精制法粗苯加氢根据其催化加氢反应温度不同可分为高温加氢和低温加氢。

在低温加氢中,由于加氢油中非芳烃与芳烃分离方法的不同,又分为萃取蒸馏法和溶剂萃取法。

1.1.2.1高温法高温加氢比较有代表性的工艺:由美国胡德利公司开发、日本旭化成改进的高温热裂解法生产纯苯的莱托(Litol)法技术。

在高温(600~630℃)、高压(5.5MPa)、催化剂(Co-Mo和Cr2O3-Al2O3)作用下进行气相催化两段加氢的过程,将轻苯中的烯烃、环烯烃、含硫化合物、含氮化合物转化成相应的饱和烃,同时发生苯的同系物加氢和脱烷基发应,已转化成苯与低分子烷烃,高温加氢的产品只有苯,没有甲苯和二甲苯,另外还要进行脱硫、脱氮、脱氧的反应,脱除原料有机物中的S、N、O,转化成H2S、NH3、H2O的形式除去,对加氢油的处理可采用一般精馏方法,最终得到苯产品。

己二酸制备工艺进展

己二酸制备工艺进展介绍了传统己二酸的生产工艺和几种绿色生产工艺,并作出简单的对比。

标签:己二酸;生产工艺0 前言己二酸(ADA),又称肥酸。

常温下为白色晶体,熔点152 ℃,沸点337.5 ℃,主要用于生产尼龙66盐、聚氯酯、合成树脂及增塑剂等;目前世界上己二酸主要用于生产尼龙66盐,进而生产尼龙66树脂和纤维、聚酯多元醇、增塑剂等。

2004年全球消费量为250万吨,2005年消费量约为265万吨左右,其中北美消费量约占全球消费量的42.3%;西欧消费量约占全球总消费量的31.3%;亚洲地区消费量约占全球总消费量的22.5%;其他地区消费量占全球消费总量的3.9%。

截止到2006年2月,我国己二酸的生产能力为25万t/a,2005年产量约为17万吨左右。

应用领域不断扩大,我国己二酸由原来主要用于生产尼龙66盐发展到聚氨酯领域。

1 己二酸生产的传统工艺传统己二酸的生产工艺主要是硝酸氧化KA油。

所以传统的生产工艺分为两步:KA油的生产和KA油的氧化。

1.1 KA油原料生产路线KA油可从环己烷、苯和苯酚为原料制得。

(1)环己烷为原料。

环己烷氧化制备KA油是现在工业上广泛采用的方法。

技术较成熟可靠。

是以苯为原料,进行催化加氢制成环己烷,再利用空气氧化制成KA油(环己醇和环己酮的混合物)。

1940’s,DuPont 公司以Mo、Co的醋酸盐或环烷酸盐为催化剂,液相空气氧化。

转化率5%-6%,KA油选择性75%-77%。

1960’s,美国SD公司以无水硼酸为催化剂,KA油选择性提高到85%-90%,并使KA油中的环己醇和环己酮的比例提高到10:1。

(2)苯为原料。

该方法主要是以苯为原料,采用部分加氢路线,以Ru为催化剂加氢生成环己烯,环己烯进行水合反应生成环己醇。

由旭化成公司在90年代实现工业化,该方法的优点:碳资源利用率70-80%→99%;氢单耗是传统工艺的2/3;新工艺几乎无副产物,废物处理均优于环己。

煤化工装置中己二酸生产工艺技术及改进措施研究

煤化工装置中己二酸生产工艺技术及改进措施研究摘要:环己烷空气氧化法、硝酸氧化环己醇、空气氧化环己烯等均为当前己二酸生产中常见的几种工艺技术路线,且均有着一定的优化空间。

相比较而言,硝酸氧化环己醇法生产己二酸产品的应用优势以及操作简单程度更为理想,依托对相应设备以及工艺参数的改进与调整,能够达到确保硝酸氧化环己醇法生产己二酸的产品质量、生产安全性以及环保性提升的效果。

关键词:己二酸;生产工艺;技术路线;硝酸氧化环己醇引言环己烷空气氧化法生产己二酸的应用优势在于,整个反应过程相对缓和,且生成的杂质较少,应用效果理想。

缺点在于,工艺技术的要求较为严格,且工艺复杂程度偏高,需要相关人员展开实时管控。

1 己二酸生产的常见工艺技术路线分析1 己二酸生产的常见工艺技术路线分析1.1 环己烷空气氧化法将苯设定为原料,在其中加入一定量的氢,以此得到环己烷;针对获取到的环己烷实施空气氧化处理,得到环己酮以及环己醇的混合产物(KA 油)[1] ;针对环己酮以及环己醇的混合产物进行硝酸氧化处理,最终得到己二酸。

在使用环己烷空气氧化法进行己二酸生产期间,可以投放的催化剂主要有的钻盐、硼酸等。

其中,在使用钻盐作为催化剂进行基于环己烷空气氧化法的己二酸生产实践中,需要设定反应温度保持在 125-150℃的范围内、设定反应压力在 8-15 兆帕的范围内;在使用硼酸作为催化剂进行基于环己烷空气氧化法的己二酸生产实践中,需要设定反应温度保持在155-175℃的范围内、设定反应压力在 0.8-1 兆帕的范围内。

1.2 硝酸氧化环己醇将苯设定为原料,在其中投放钌催化剂以及一定量的氢,以此得到环己烯;结合催化剂的加入,促使环己烯水合得到环己醇;针对环己醇展开硝酸氧化处理,最终得到己二酸。

硝酸氧化环己醇法生产己二酸的应用优势在于,该工艺在获得产品纯度、获取产品收率、原材料消耗、催化剂回收以及生产过程安全等方面均能够显现出较为理想的优势,相比于环己烷空气氧化法而言,有着更强的应用效果。

己二酸生产工艺详解(图)

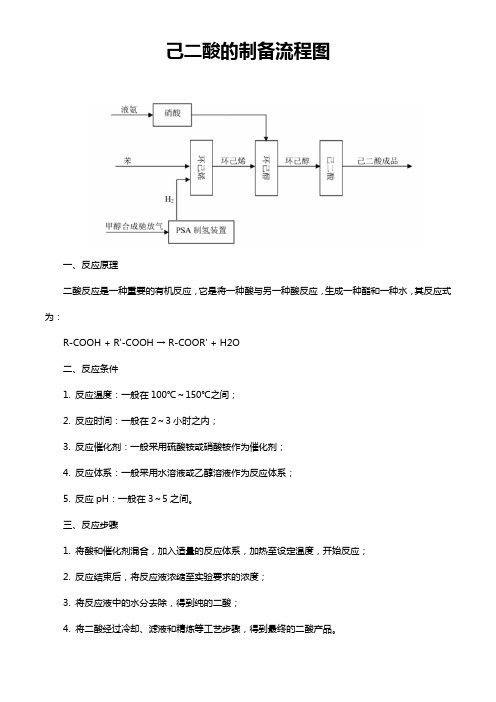

3.1.2 工艺流程及排污节点本项目以精苯为原料,通过选择加氢生成环己烯,环己烯水合生成环己醇,环己醇经硝酸氧化生成己二酸。

其中氢气以甲醇合成驰放气为原料,采用变压吸附技术生产;硝酸以液氨为原料,采用双加压法生产。

主体工艺流程框图见图3.1-1,生产工艺污染源排放节点一览表见表31-14。

图3.1-1 己二酸生产主体工艺流程框图3.1.2.1 制氢装置工艺流程及排污节点本装置采用8-2-4PSA工艺流程,即:装置的8个吸附塔中有2个吸附塔始终处于进料吸附的状态。

其吸附和再生工艺过程由吸附、连续四次均压降压、顺放、逆放、冲洗、连续四次均压升压和产品气升压等步骤组成。

制氢装置产生的污染物为安全阀排放气(G1)、生产不正常排放气(G2)、解析气(G3)、废气中主要污染物CH4、CO、H2,送火炬进行焚烧处理。

3.1.2.2 硝酸装置工艺流程及排污节点项目采用氨氧化法生产硝酸,其生产过程包括氨-空混合气制备、氨的氧化和热能回收、一氧化氮氧化及吸收等工序,硝酸装置生产及排污工艺流程图见图3.1-2.。

图3.1-2 硝酸装置生产及排污工艺流程图3.1.2.3 环己醇装置工艺流程及排污节点项目采用环己烯法制环己醇,其生产过程包括苯加氢、萃取精馏、水合、环己烷精制、加氢催化剂再生、水合催化剂再生等工序,环己醇装置生产及排污工艺流程图见图3.1-3。

图3.1-3 环己醇装置排污节点图3.1.2.4 己二酸装置工艺流程及排污节点己二酸是以铜和钒作催化剂,用硝酸氧化环己醇反应生成,然后经过结晶、增浓、离心得到粗己二酸。

粗己二酸经溶解、活性炭脱色再经过结晶、增浓、离心、干燥后得到精己二酸产品。

后续系统包括:氧化氮气体回收、硝酸浓缩、催化剂及己二酸回收。

己二酸装置生产及排污工艺流程图见图3.1-4。

溶剂图3.1-4 己二酸装置排污节点图。

已二酸概况

一、己二酸(Adipic Acid)主要用途为:1 己二酸是合成纤维—尼龙66的主要单体。

2 己二酸是尼龙工程塑料的主要原料。

3 己二酸是合成聚氨酯泡沫、合成革(PU)、合成橡胶和胶片的主要原料。

4 己二酸可作为食品酸化剂、酯类增塑剂和纺织品处理剂。

5 己二酸还可用于医药、农药、香料、粘合剂与助焊剂等的生产。

二、已二酸工艺方法1 环己烷空气氧化经过环己酮和环己醇生产己二酸为主, 目前该路线占全球总生产能力约93%。

目前工业上最常用环己烷路线:纯苯--催化加氢--环己烷--空气氧化环己烷--环己酮和环己醇(醇酮油,俗称KA油)--硝酸氧化--己二酸。

该路线产生大量的"三废",其中最主要是醇酮合成过程中产生的废液; 醇酮氧化合成己二酸过程的废水和硝酸氧化KA油过程中产生的氧化氮等废气。

同时,己二酸结晶器需定期清洗,结晶情况比较严重。

结晶器采用立式连续真空蒸发结晶器,1-1.5个月需停车一次。

另外,由于采用硝酸作氧化剂,易引起氮氧化合物大气污染等问题。

2 KA油空气氧化法:应用氧气作氧化剂的工艺研究,主要集中在环己醇、环己酮、环己烷生成己二酸催化剂的应用方面。

优点是环境污染小,不存在硝酸回收问题;缺点是转化率不高,反应时间长,需要醋酸回收设备,且生成杂质多,精制工序复杂,设备费用增大。

3 环己烷一步氧化法:,采用乙酸为反应介质,乙酸钴为催化剂,优点是工艺流程短,可省去硝酸装置和一套氧化装置;但为防止深度氧化和腐蚀,必须在低温下长时间反应,并且这种条件易引起爆炸,生产能力和产率不高,产品分离亦较复杂。

4 c4烯烃为原料生产己二酸(巴斯夫工艺,优点己二酸含量高,其生产成本比环己烷氧化工艺低;缺点是工艺复杂,反应条件苛刻,副产物较多)5 以过氧化氢为氧化剂生产己二酸:优点是产率高,对环境无污染;缺点是反应时间长,催化剂回收困难,工艺有待进一步完善。

6 应用生物催化作用将其转化成己二酸:优点是在制造己二酸的过程中,不会产生氮氧化合物。

己二酸生产工艺比较

摘

要: 本文介绍了几种己二酸生产方法: 环己烷一步氧化法工艺 )* 油硝酸氧化法工艺、 )* 油空气氧化法工艺、

等, 并进行了工艺对比, 简要概述其应用现状。 关键词: 己二酸 ;)* 油 ;生产工艺 ;氧化 中图分类号: +,""- # !$% 文献标识码: * 文章编号: ("’’$) !’’( . ($%& ’- . ’’!’ . ’"

!"#$%&’(") "* +&",-./’") +&".0((0( "* 1,’$’. 1.’,

+12 3’%)4! ,56728 9’)" ,!1: 9’! ,;61: <-) . =-’! (! # /0121 340152 67891 :405;<28 =1>?@AB7 :9 # CA> # ,D;1E>;1E@421 $%&’!( ,:4;12 ;" # D;1E>;1E@421 :928 :9 # CA> # ,D;1E>;1E@421 $%&’’’ ,:4;12) 1>(/&%./: *>;F;< 2<;> ;@ 21 ;5F9BA21A 9BE21;< ;1A0B50>;2A0 ;1 9BE21;< @71A40@;@ # 30G0B28 FB9>?<A;91 FB9<0@@0@ @?<4 2@ 1;AB;< 2<;> 9H;>2A;91 9I )* 9;8,2;B 9H;>2A;91 9I )* 9;8 21> <7<8940H210 >;B0<A 9H;>2A;91 2B0 ;1AB9>?<0> 21> <95F2B0> # +40 FB0@01A @;A?2A;91@ 9I A40;B 2FF8;<2A;91 2B0 JB;0I87 ;1AB9>?<0> # ?0@ A"&,(: 2>;F;< 2<;> ;)* 9;8(5;HA?B0 9I <7<8940H@198 21> <7<8940H21910);FB9>?<A;91 FB9<0@@ ;9H;>2K B A;91 己二酸生产工艺 国内外己二酸生产工艺大多以苯为起始原料, 一般先由苯催化加氢制成环己烷, 然后用空气氧化 制取 )* 油 (环己醇和环己酮的混合物) , 或部分加 氢生成环己烯, 再水合生成环己醇, 利用硝酸氧化得 己二酸, 即二步氧化法; 工业上由 )* 油生产己二酸 大多采用硝酸氧化法。另外开发的工艺路线有空气 氧化等多种工艺。 B#B )* 油或环己醇硝酸氧化法 在铜、 钒催化剂的作用下, 用硝酸氧化 )* 油或 环己醇生产己二酸。己二酸收率一般在 L$M 左右, 主要副产物是戊二酸和丁二酸 ( NO*) 。这种工艺在 己二酸生产中占主导地位, 目前国际上主要生产厂 家如美国的杜邦公司和孟山都公司、 法国的罗那公 司、 国内辽阳石化都是用 )* 油进行硝酸氧化; 日本 旭化成和我国的神马集团用环己醇进行硝酸氧化。 我国神马集团、 日本旭化成采用 %-M 硝酸多釜 反应器串联操作, 温度控制在 &’ P L’Q , 己二酸结 晶采用卧式真空绝热蒸发结晶器, 氧化产生的氮氧 化合物采用三塔串联吸收, 母液酸由浓缩塔浓缩重 复利用; 阳离子树脂吸附铜、 钒催化剂。这套装置的

己二酸的生产工艺

己二酸的生产工艺

己二酸是一种常用的有机化工原料,用途广泛,生产工艺多种多样。

以下是一种常见的己二酸的生产工艺。

1. 原料准备

生产己二酸的原料主要包括正己烷、氧气和溴。

其中,正己烷是己二酸的主要原料,氧气用作氧化剂,溴则用作催化剂。

2. 氧化反应

将正己烷和氧气加入氧化反应釜中,在适宜的温度和压力下进行氧化反应。

反应过程中,氧气作为氧化剂将正己烷氧化生成己二酸。

3. 溴化反应

将氧化生成的己二酸溶解在适量的溴中,并加入催化剂,进行溴化反应。

催化剂的主要作用是促进反应速度,提高反应效率。

溴化反应过程中,己二酸和溴发生反应,生成己二酸溴。

反应结束后,通过蒸馏分离己二酸溴和副产物。

4. 己二酸脱溴

将己二酸溴加入水中进行脱溴反应。

己二酸溴在水中经过酸碱中和反应,脱除溴,生成己二酸。

反应结束后,通过过滤或蒸馏等工艺将己二酸分离出来。

5. 己二酸精制

将己二酸进行精制,提高纯度和质量。

常用的精制方法包括晶体分离、析出结晶、溶剂结晶等。

6. 最终产品

精制后的己二酸可以提供给各种应用领域,如化工原料、医药、染料等。

同时,还可以根据市场需求进行包装和销售。

总结:己二酸的生产工艺包括原料准备、氧化反应、溴化反应、己二酸脱溴、己二酸精制和最终产品等步骤。

根据具体情况,生产工艺会有所不同,但基本的步骤和原则相似。

这种工艺能够高效地生产己二酸,满足市场需求。

我国己二酸生产工艺

我国己二酸生产工艺目前,己二酸的生产方法主要有苯法(环己烷法)和苯酚法。

苯法精苯经催化加氢生成环己烷,环己烷经氧化生成KA油(环己酮、环己醇的混合物),再经硝酸氧化生成己二酸。

该工艺的原料除精苯外还涉及氢气、硝酸(液氨)等,工艺流程长,一次性资金投入大,副产物较多,存在工业三废污染,产品收率不高,但该工艺成熟,是目前工业上广泛采用的方法。

目前全球采用苯法的己二酸合计产能为238万t/a,占总产能的88.2%。

近年,在原始苯法的基础上,科研人员开发出一种新的己二酸生产方法:采用特殊催化剂使苯部分加氢生成环己烯,环己烯水合生成环己醇,再经硝酸氧化生成己二酸。

该方法在生产环己醇过程中氢气消耗较少,副产物为环己烷,生成环己醇的过程几乎没有三废污染,产品质量好,收率较高,生产成本相对较低。

目前日本旭化成和我国神马集团均采用此法生产己二酸,总规模约为17万t/a,占全球总产能的6.3%。

苯酚法苯酚加氢生成环己醇,而后用硝酸氧化制得己二酸。

该法设备投入和生产复杂程度与苯法相差不大,适合在苯酚原料相对丰富的地区。

仅在美国Hopewell、巴西Paulinia、比利时Zandvoorde、德国Zeitz、意大利Novara有5家工厂采用此法,总规模约为15万t/a,占全球总产能的5.5%。

己二酸(AA)主要用于生产尼龙、聚氨酯浆料及鞋底原液。

2007年全球AA产能为294万t/a,其中北美、西欧产能合计占80%以上。

英威达是世界最大的AA生产商,产能占全球总产能的40%,罗地亚紧随其后,占18.4%,其他拥有自主工艺路线的生产商有巴斯夫、旭化成,其余比较大的生产商包括首诺、兰蒂奇、辽化和朗盛等。

国外AA主要用于尼龙生产,聚氨酯行业应用不多,与国内有明显区别。

目前国外尼龙66对AA的需求约占需求总量的62%,年均增长约1.9%,其中工程级尼龙66领域的需求年均增长超过4%,而纤维级尼龙66对AA的需求则增长缓慢。

我国AA工业起步晚,发展快。

己二酸制备工艺详解PPT..

1.2.2 硝酸氧化制ADA工艺反应机理

1927年 DuPont 公司专利技术。

OH HNO3 O HNO2 H2O O NO2 H O H2O OH NOH NO2 (硝肟酸) 硝酸氧化制ADA工艺反应机理 2H2O HNO2 NH2OH O NO H O NO2 NO O OH OH O

HNO2, H2O

钒适合低温,其优点在于使生成的中间体选择性地转化成ADA,从而提高反应收率 有抑制作用。 目前尚未发现其它更好的催化剂。

铜适合高温,其优点是对副产物戊二酸的生成及对环己酮转化成二异亚硝基环己酮

1.2.4 硝酸氧化制ADA工艺中N2O气体分解技术

废气:NO,NO2,N2O,CO2。 NO,NO2 经过吸收处理后转化成硝酸回收利用。

己二酸制备的ADA),又称肥酸。常温下为白色晶体, 熔点152 ℃,沸点337.5 ℃。

•主要用途 有机合成中间体,主要用于合成纤维 (尼龙-66,大约占己二酸总量的70%)其

它的 (30%) 在制备聚氨酯:PA-46,PA-66,PA-610,合成树脂,合成革,聚酯泡沫塑料,

塑料增塑剂,润滑剂,食品添加剂, 粘合剂, 杀虫剂,染料, 香料, 医药等领域得以广

泛应用。

•产量情况 1902年首次合成。目前世界产量大约2.60 Mt/a,并以3.36% 年增长率增长。

其中世界上最大的5 家企业是: Dupont (1.09 Mt/a)、Rhodia (417 kt/a)、Solutia (385 kt/a)、 BASF (240 kt/a) 和旭化成 (112 kt/a)。 2002年我国年生产能力12万t/a (巴陵石化,辽阳石化 ,太原化学,上海燎原化工,神马集团),市场消费量约为19.5万t/a。预计2010年全球ADA 生产能力有望达到3.32 Mt/a。

己二酸生产工艺的研究及改进措施

己二酸生产工艺的研究及改进措施摘要:己二酸是最主要的脂族二元酸,其稳定性好,无毒性,可以与多种官能化合物进行缩合。

本研究主要是由法国罗迪尔公司研发的一种醇酮氧化法。

该工艺已较为成熟,但使用的是强氧化硝酸。

设备发生了严重的腐蚀,产生了N20,对环境造成了污染。

近几年来,人们一直在探索新的催化剂、催化系统、优化工艺等方面的传统生产技术,并取得了一些令人鼓舞的成果。

关键词:己二酸;环己烯;环己烷;催化氧化;过氧化氢1环己烯为原料合成己二酸1.1过氧化氢作为氧源在氧化环己烯催化下,以H2O2为氧源的各种催化剂进行了大量的报道。

如T.Oguehi等,在H2WO4中,用叔丁醇作溶剂,能使环己烯35%的H202氧化,而己二酸的产率只有62%,副产物为18%,效率低,副产物多。

KSato等在使用Na2WO4催化剂时,仅使用[CH3(n-C8H17)3N]HSO4相转移催化剂,以30%H202为原料,对环己烯进行直接氧化,使己二酸的收率达到93%。

将苄基三乙基氯化铵、十六烷基三甲基溴化铵等作为反应催化剂,用磷钨酸催化H202氧化环己烯,得到了产率超过70%的己二酸。

研究了以盐酸和钨酸钠为主要原料,利用自制的钨酸催化剂进行了H202氧化环的制备。

结果表明,二酸的收率为74.2%。

H2O2在二酸制工艺中的氧化反应比较柔和,可以避免与氧的直接反应引起过氧化,形成CO2和水,因而更容易控制。

该方法的优点是:反应产物单一,仅含己二酸和水,对环境友好。

但是,目前仅限于实验室阶段,因为使用过氧化氢的数量较多,所以现在使用的最小剂量也要超过30%。

所以,过氧化氢的价格比较高,会造成工业成本的上升,使其丧失市场竞争力。

1.2臭氧作为氧源用H202作氧化剂,加入叔丁醇等添加物。

在此基础上,不仅提高了生产成本,而且难以进行再利用,对环境造成了严重的污染。

Odinokoy等在-75-10℃的醚基溶剂中用臭氧氧化了环己烯,随后在20℃下加入氢,再加入林德拉催化剂,以78%-99%的产率获得了正二酸。

己二酸的制备课件

实验室安全

在实验前需要了解实验室安全规定,并穿戴适当的防护装 备,如实验服、化学防护眼镜和化学防护手套等。

实验操作步骤

步骤一

将乙醇和碳酸钠混合 搅拌,然后加入硫酸。

步骤二

将混合物加热至沸腾, 并保持一段时间。

步骤三

冷却混合物,然后加 入适量的水,并进行 搅拌。

步骤四

将混合物进行分液, 收集有机相,并对其 进行洗涤和干燥。

04

在实际生产中,还需要考虑原料的来源和成本、设备的选择和操作方 式等因素。

03

CATALOGUE

己二酸制备工艺流程

原料准 备

1

己二酸制备所需的原料:苯酚、硫酸、硝酸等。

2

原料的质量要求:确保原料纯度、水分等指标符 合工艺要求。

3

原料的储存与运输:确保原料安全、稳定地储存 和运输,防止事故发生。

产物储存与运输

确保己二酸安全、稳定地储存和运输,防止事故发生。

04

CATALOGUE

己二酸制备实验操作

实验前的准备

实验材料

需要准备己二酸、硫酸、乙醇、碳酸钠等实验材料。

实验设备

需要准备烧杯、搅拌器、温度计、分液漏斗等实验设备。

实验试剂的纯化

为了保证实验结果的准确性,需要确保所使用的实验试剂 是高纯度的。

己二酸的制备课件

目 录

• 己二酸制备工艺流程 • 己二酸制备实验操作 • 己二酸制备实验结果分析 • 己二酸制备的工业化生产

01

CATALOGUE

己二酸简介

己二酸的性 质

物理性质

己二酸为白色晶体,熔点较高,易溶 于水,不溶于有机溶剂。

化学性质

己二酸具有羧基和酮羰基,可参与多 种化学反应,如酯化、酰胺化等。

己二酸工艺流程

己二酸工艺流程

《己二酸工艺流程》

嘿,你知道己二酸是怎么生产出来的吗?今天就来给你讲讲这神奇的己二酸工艺流程。

首先呢,是原料准备阶段。

要用一些特别的东西,像环己烷之类的。

这些原料可是很关键的哦,它们就像是搭房子的基石。

然后呢,就进入到反应环节啦。

在一些大大的反应釜里,各种化学反应就开始热闹地进行着。

这个过程就像是一场奇妙的魔法表演,原料们在这里发生着神奇的变化。

接着,经过一系列复杂的操作,己二酸开始慢慢形成啦。

就像是从混沌中逐渐显现出一个清晰的形状。

再之后呢,要对生成的己二酸进行分离和提纯。

把它从其他的东西中挑出来,让它变得纯净又漂亮。

最后,经过这么多步骤,终于得到了我们想要的己二酸啦。

它可是有着很多重要用途的呢,可以用来做各种材料,给我们的生活带来很多便利。

我觉得己二酸的工艺流程真的很有趣也很神奇,能把一些普通的原料变成这么有用的东西,太厉害啦!。

己二酸合成工艺研究

己二酸合成工艺研究摘要:综述了己二酸目前主要的生产工艺技术,介绍了传统的苯酚法、环己烷法、丁二烯法、环己烯法以及环己烯直接氧化法、生物氧化法等新技术的优缺点,并提出了己二酸生产工艺未来的发展方向。

关键词:己二酸;生产工艺;发展方向引言己二酸是脂肪族二元酸,分子式为C6H10O4,外观为白色晶体粉末,微溶于水,易溶于乙醇、乙醚等大多数有机溶剂。

己二酸是一种重要的有机化工原料,可以发生成盐、酯化、胺化、酰氯化及成酐等反应,因此主要用于合成尼龙66、聚氨酯、增塑剂和润滑剂,此外,在医药、农药、香料、染料等方面也有广泛的应用。

随着国家对环保生产的重视程度逐渐提高,传统的己二酸合成工艺因多采用硝酸氧化法,产生的氮氧化物会造成环境污染,不符合绿色化学的生产工艺,因此,开发新的、清洁无害的己二酸绿色合成新工艺成为当今技术的研究热点。

1传统生产工艺1.1苯酚法苯酚加氢氧化法是最早合成己二酸的工业方法,该生产工艺采用苯酚为原料,首先加氢得到环己醇,再进一步脱氢生成环己酮,环己酮在乙酸中用空气氧化得到己二酸,或在得到环己醇后直接使用硝酸氧化合成己二酸。

苯酚法的主要优点是低耗能、高经济性,所生产的己二酸纯度高,生产技术也比较成熟,但是受到苯酚资源的限制,会提高己二酸的生产成本。

此外,以硝酸为氧化剂产生的污染气体不可避免的会对生态环境造成影响。

1.2环己烷法环己烷法是目前世界上生产己二酸的主要方法,该生产工艺以苯和硝酸为原料,经过两步合成己二酸。

第一步环己烷被氧化生成环己醇和环己酮的混合物(KA油),第二步在催化剂条件下硝酸氧化KA油得到己二酸。

该工艺方法的优点是原料单一、生产技术成熟、原材料消耗少、能耗低,但工艺过程复杂,副产物较多,会产生大量废气、废水,对生态环境造成破坏,同时硝酸用量较大,会腐蚀设备,并且硝酸所产生的氮氧化物也会对生态环境造成不良影响。

1.3丁二烯法丁二烯法改变了以苯为原料的加氢工艺,改用廉价的丁二烯作为原料,该生产工艺根据合成方法的不同分为丁二烯羰烷基化法、氢羧基化法和氢氰化法,其中羰烷基化法是经过两步羰化反应生成己二酸二甲酯,然后水解生成己二酸;氢羧基化法是丁二烯先氢羰基化生成 3-戊烯酸,3-戊烯酸再经氢羰基化生成己二酸;氢氰化法是经过两步氢氰化得到己二腈,然后水解得到己二酸。

己二酸的制备流程图

己二酸的制备流程图

一、反应原理

二酸反应是一种重要的有机反应,它是将一种酸与另一种酸反应,生成一种酯和一种水,其反应式为:

R-COOH + R'-COOH → R-COOR' + H2O

二、反应条件

1. 反应温度:一般在100℃~150℃之间;

2. 反应时间:一般在2~3小时之内;

3. 反应催化剂:一般采用硫酸铵或硝酸铵作为催化剂;

4. 反应体系:一般采用水溶液或乙醇溶液作为反应体系;

5. 反应pH:一般在3~5之间。

三、反应步骤

1. 将酸和催化剂混合,加入适量的反应体系,加热至设定温度,开始反应;

2. 反应结束后,将反应液浓缩至实验要求的浓度;

3. 将反应液中的水分去除,得到纯的二酸;

4. 将二酸经过冷却、滤液和精炼等工艺步骤,得到最终的二酸产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表2-1 2016-2017年己二酸增产或改扩建计划统计表

(单位:万吨/年)

数据来源:金银岛资讯据金银岛统计,2016-2017年我国己二酸预计新增产能在43万吨/年。

其中中国平煤神马集团年产25万吨己二酸项目已于2012年8月开工,该项目建成后,既能替代进口,降低我国的对外依存度,满足国内市场需求,提高中国尼龙产业整体竞争实力和科技发展水平,又能使平煤神马集团尼龙6和尼龙66产品互补,形成完整的尼龙产业体系,进而扩大产品种类,拉长产业链条。

据悉河南神马一期万吨/年己二酸装置计划于2016年初投产。

二期万吨/年己二酸装置计划于2017年投产。

而重庆华峰化工第三期年产18万吨己二酸项目已于2015年11月12日在上海签约,该项目预计2017年建成投产。

重庆华峰化工有限公司自2010年入驻涪陵以后,已先后完成了一期年产18万吨己二酸项目、二期年产18万吨己二酸项目和10万吨聚氨酯树脂项目建设,到2017年三期年产18万吨己二酸项目建成后,华峰涪陵工厂己二酸年产能将达到54万吨,将成为全球产能最大、工艺最优的己二酸生产基地。

己二酸厂家生产工艺

山东海力(山东淄博)苯完全氢化KA油硝酸氧化法

山东海力(江苏大丰)苯完全氢化KA油硝酸氧化法

山东洪业苯完全氢化KA油硝酸氧化法

山东华鲁恒升苯完全氢化KA油硝酸氧化法

神马集团苯部分氢化环己醇硝酸氧化法

重庆福祥化工(隶属于华峰)苯完全氢化KA油硝酸氧化法

辽阳石化苯完全氢化KA油硝酸氧化法

新疆天利苯完全氢化KA油硝酸氧化法

浙江曙扬化工苯部分氢化环己醇硝酸氧化法

山西阳煤苯部分氢化环己醇硝酸氧化法

唐山中浩化工苯完全氢化KA油硝酸氧化法

山西太原化工苯完全氢化KA油硝酸氧化法

苯完全氢化氧化工艺

20世纪30年代到70年代,经美国杜邦公司、孟山都公司、英国的帝国化学、法国罗纳普朗克公司的不断努力和完善,逐步改用苯完全氢化氧化法,即精苯催化加氢生成环己烷,空气氧化环己烷生成环己酮和环己醇(即醇酮油,又称KA油)

,再经硝酸氧化KA油合成己二酸[4-5]

.

化学反应式如下:苯完全氢化氧化工艺,技术成熟,操作条件温和,原料为石油化工中常用的苯,方便易得,经济合理,是目前世界上己二酸生产中使用最广泛的生产工艺,该工艺的产能占世界产能的80%以上。

流程步骤:

1、苯加氢制环己烷

苯加氢制环己烷可分为IFP法和富士制铁法。

IFP法指采用悬浮状镍催化剂(NiPS2)在

180—200℃、条件下悬浮液相加氢生成环己烷。

富士铁法是指苯分别在高温(200—250℃)和低温(160℃)条件下两步催化加氢合成环己烷。

2、环己烷空气氧化制KA油

环己烷空气氧化根据催化剂的不同,可分为三种不同的方法。

(1)钴盐催化氧化法钴盐法是40年代杜邦公司开发的最古老的方法。

环己烷在钴催化剂、160℃和1MPa条件下经未稀释的空气氧化得含KA油的混合物,混合物经精馏分离得KA油,未反应的环己烷循环使用。

该法的优点是技术成熟,操作简单。

缺点是精馏塔板上存在结渣现象,更为严重的是装置极有可能发生爆炸。

(2)硼酸催化氧化法该法是60年代开发的。

环己烷在硼酸催化剂、155—175℃和—1MPa的条件下经空气氧化得含KA油的混合物。

该法的优点是收率高。

由于工艺路线较复杂,生产连续性差,因此经济效果并不理想。

美国的孟山都、英国的帝日化学日本的旭化成公司曾一度改用硼酸法由于存在上述缺点,未能取得优势。

(3)无催化氧化法该法是70年代法国罗纳普朗克公司开发的。

在165—195℃、—2MPa和条件下用含氧质量分数为11%—15%的空气在没有催化剂的情况下氧化环己烷形成的环己基过氧化氢,在70—260℃、30MPa和铬酸叔丁酯催化剂存在下分解生成KA油。

采用该法基本具有钴盐催化法和硼酸催化法两者的优点,在一定程度上弥补了钴盐法和硼酸法的缺点。

3、KA油氧化制己二酸

KA油氧化制己二酸有空气氧化法和硝酸氧化法。

以醇、酮为原料,铜、钒为催化剂,用硝酸作氧化剂,在常温常压下将环己醇和环己酮混合物氧化为己二酸。

己二酸经结晶分离后得到工业级己二酸,再经活性炭脱色,结晶、干燥后得精己二酸。

苯部分氢化氧化工艺

20世纪90年代日本旭化成以精苯为原料在催化剂的存在下部分氢化生成环己烯,环己烯水合生成环己醇,环己醇再经硝酸氧化生产己二酸[3-6].化学反应式如下

:

苯部分加氢氧化生产己二酸工艺是以原子经济性为特征,碳资源利用率较高,同时减少了氢的消耗,副产物较少,生产的产品纯度较高.目前有日本旭化成公司和中国河南神马尼龙化工有限公司采用该生产工艺.

流程步骤:

精苯在钌催化剂的存在下控制一定的温度、压力,使苯部分氢化,生成环己烯和环己烷。

苯的转化率为40%—50%,环己烯选择性80%。

在高硅沸石催化剂存在下,控制一定的浓度、压力,使环己烯和水转化为环己醇。

环己烯的转化率为10%,环己醇的选择性为99%。

环己醇经硝酸氧化生产己二酸。

采用该工艺生产己二酸具有如下主要特点:

1 产品的质量好,纯度高;

②苯部分加氢的反应条件缓和,加氢及水合反应均在液相中进行,操作安全,不需采取专门的安全措施;

③副产品少,环己烷是唯一的副产品,它也可以作为有用的化学产品销售;

④环保具有优势,加氢和水合反应过程不像传统工艺那样产生一元酸、二元酸、酯等,废液量少,环保投资低,而且不存在设备腐蚀。

⑤生产过程不存在设备结垢问题,不存在堵塞问题,因此事故少、维修少;

⑥能耗低,生产成本低。

己二酸其他生产工艺

环己烷一步氧化法

环己烷的液相空气氧化法即一步氧化法,采用乙酸为反应介质,乙酸钴为催化剂,反应温度70—100℃,停留时间2—6h,转化率为50%—70%,己二酸的选择性为70%—75%。

此法的优点是工艺流程短,可省去硝酸装置和一套氧化装置;但为防止深度氧化和腐蚀,必须在低温下长时间反应,并且这种条件易引起爆炸,生产能力和收率不高,产品分离亦较复杂。

过氧化氢氧化法

以30%的过氧化氢作氧化剂氧化环己烯制取己二酸,条件比较温和,收率约为93%—95%。

工艺优点是产率高,对环境无污染;缺点是反应时间长催化剂回收困难,工艺有待进一步完善。

现阶段是研究主要集中在相转化剂和配位体。

苯酚加氢硝酸氧化法

该法是将苯酚催化加氢生成KA油。

在150℃,1MP下加氢可将苯酚还原成KA油。

这种方法设备投入和生产复杂程度与环己烷法相差不大,工艺安全,投资费用低,但是苯酚原料的成本高,适合在苯酚原料相对丰富的地区,如美国、巴西、西欧和前苏联等部分地区。

以葡萄糖为原料

以葡萄糖为原料,应用生物催化作用将其转化成己二酸,反应时间48h,得己二烯二酸,再催化加氢生成己二酸,产率为97%。

本工艺优点是在制造己二酸的过程中,不会产生氮氧

化合物。

生产工艺比较

工业上生产己二酸主要有三种工艺路线,环己烷法、环己烯法和苯酚法。

以环己烷法为主,占总生产能力的86%—93%,环己烯法占4%—7%,苯酚法占3%—7%。

己二酸的几种生产路线各有其特点。

环己烷法工艺比较成熟可靠,目前虽然成本较高,但仍然被广泛采用。

环己烯法除加氢催化剂对生产原料要求较为苛刻之外,其优势比上述两种方法较为明显,在工艺过程、产品收率、原材料消耗、产品质量、安全及环保、生产成本等方面有明显的优势,所以,由环己烯生产己二酸的工艺方法,将有着广阔的发展前景。