AT整车换挡品质试验标准.

换挡品质评价指标

对于换挡过程,经查阅文献,没有发现有单独论述换DCT挡冲击评价指标的文献,大体都是论述换挡品质评价指标。

换挡品质大致由以下评价指标构成。

1.动力性评价指标换挡时间代表着换挡过程持续时间的长短,该值较小时,换挡的瞬态过程较短,则动力性较好。

加速度均方根值可以表征换挡过程中的加速度特性,该值较大时,则加速性较好。

因此,选择这两个指标作为动力性评价指标。

2.经济型评价指标换挡过程中,由于负载的变化使得发动机运行状态发生变化,发动机转速也会产生较大波动,导致发动机性能发生变化,燃油经济性会有较大变化。

这一过中,燃油消耗率随着油门开度和发动机转速的变化而发生改变,因此,通过考察换挡过程中的燃油消耗率以及这一过程中的燃油消耗量,可以判断燃油经济性优劣。

3.传动系耐久性评价指标对于DCT 而言,换挡过程中双离合器通过交替运动实现分离和接合,这一过程带来的换挡冲击较大,对传动系统产生的动载荷较大,将严重影响传动系统的寿命。

判断离合器寿命的指标主要有能量密度和功率密度。

换挡时间越长,离合器滑摩时间越大,能量密度和功率密度会越大,这会加大离合器的磨损,严重影响离合器的使用寿命。

冲击度方均根值表征了冲击对车辆传动系统的累积损伤程度,对传动系统寿命很大影响。

因此,传动系耐久性主要从这三个指标进行考虑。

4.舒适性评价指标对于舒适性而言,由于它与人体的主观感受直接相关,传统的换挡品质研究大多集中在这一方面。

加速度和冲击度是车辆在行驶方向上的变量,且冲击度是衡量车辆换挡过程平顺性的主要评价指标,这两个指标对舒适性有着很大影响,尤其是对于其最大值可以表征主观感觉上瞬态的冲击,因此,选择传统的加速度和冲击度最大值作为研究对象;结合振动剂量值的研究经验,选择换挡过程中的冲击剂量值作为评价指标[9],评价对驾乘人员的累积作用程度;同时,换挡过中,发动机输出转速会有很大变化,输出转矩也会有很大波动,因此,结合发动机的输出转速和输出转矩波动量的最大值,作为考虑对象。

AT换挡器换档力分析及优化_谭火南

伴随着我国市场经济建设的大力改 革,我国各项各业都取得了快速发展,其 中作为基础设施的电力工程更是发展迅 猛。尤其是在我国制定的几个五年国家发 展计划,大力发展我国长距离输变电线路 施工和管理技术,使得我国的电网建设取 得了突破性的进展。

一、输变电线路施工技术的主要类型 近年来,随着我国经济的持续增长,科学 技术的大力发展,在电力工程领域出现了 一批杰出人才,使得我国的输变电线路施 工技术更为合理、科学、先进,并且在电力 工程电网建设中取得了不错的成绩。

为顺畅。

价。本文以实践为基础,介绍了换挡器商

通 过 组 织 原 参 与 测 品性的主客观评价方法,并借助相关设备

试人员进行主观评价,得 将问题量化,寻找问题解决方案,很好的

出 50 份有效样本,统计 提高了换挡器产品的性能质量。其中介绍

结果表明整改后换挡感 的方法可作为类似产品开发验证的参考。

觉改善明显,总体评价达

一项高效输变电线路施工技术,其优势在 于高压直流技术可以分区进行管理,当有 故障发生时,可以迅速启用备用的交流系 统,防止故障的进一步扩大,有利于避免 更大的经济、物质损失。同时,高压直流技 术反应迅速,解决电力故障精准,易于操 作,可以实现索条输变电线路的控制。

(四)热气飞艇技术 热气飞艇技术的使用是首次将航空 设备用于输变电工程,其基本原理就是利 用空气受热密度变小,使得充有热空气的 飞艇受到的空气浮力大于自身重力,从而 漂浮与空中,再通过外加的动力及方向装 置,可以灵活控制飞艇在空中的飞行方 向,实现在偏远地区的空中收线、放线作 业。使得我国的偏僻地带,尤其是在一些 道路崎岖的落后山区,机械很难进入的地 域,利用热气飞艇等空中工具,可以有效 解决这些问题,实现偏远、落后山区的电 网建设。 二、输变电线路施工管理的主要内容 输变电线路施工管理的目的在于确保输 变电线路工程的安全,保证工程的质量, 提高工作效率,缩短施工期,达到经济效

AT变速器试验方法

T h y s s e n K r u p pA-4702062Technical description of quotation:方案技术描述Test Stations for Automatic Transmission自动变速器测试台架Quotation A-4702061 方案A-4702061 Test Stations for Automatic Transmission 自动变速器测试台架Seite 页码 Datum日期2 / 3601.04.2008T h y s s e nA: TABLE OF CONTENTS目录B: GENERAL SPECIFICATIONS AND CONDITIONS 通用技术要求和通用条件 (4)D RAWINGS AND S PECIFICATIONS 图纸和技术要求 (4)P ART V ARIANTS零件变种 (5)T ARGET D ATES/S CHEDULE项目节点 (5)S AMPLE P ARTS零件样品 (6)C USTOMER D ELIVERABLES 客户提供条件 (6)S UPPLY /A MBIENT C ONDITIONS 供应条件/环境条件 (7)D OCUMENTATION 文档 (7)C ONTROLS C ONCEPT 控制方案 (8)M EASURING T ECHNOLOGY 测量技术 (8)Measurement Software 测量软件 (9)Setup of the UPS 32 Software UPS32软件安装 (10)Data Acquisition 数据采集 (11)P RE-A CCEPTANCE /F INAL A CCEPTANCE 预验收和终验收 (12)T RAINING AND I NSTRUCTIONS 培训和指导 (13)S PARE AND W EAR P ARTS 备件和易损件 (13)I NSTALLATION AND C OMMISSIONING 安装和调试 (13)C: MACHINE/STATION SPECIFICATIONS AND DESCRIPTIONS 机床/工位技术要求和描述 (15)C.1:F UNCTIONAL T EST S TATION FOR A UTOMATIC T RANSMISSION 自动变速器功能测试台架 (15)Station Function 台架功能 (15)Short Description 简短描述 (15)NVH Test 震动噪声测试 (16)Drive Technology 驱动技术 : (17)Controls Configuration 控制系统配置 (19)Footprint and Weight: 占地和重量 (19)Control Cabinets:电气柜 (19)Loading/Unloading, Part Orientation 上下料,工件方向 (20)Rig Operations of test station 测试台架连接策略 (20)Interface to station PLC/other stations 和台架PLC的借口/和其他设备接口 (21)Customer Deliverables for this station 客户提供内容 (21)Assumptions and Requirements for this station / Main Deviations from the Technical Specifications 台架要求以及报价前提条件/主要技术偏离 (21)C.2:R ELIABILITY T EST S TATION FOR A UTOMATIC T RANSMISSION 自动变速器可靠性测试 (30)Quotation A-4702061 方案A-4702061 Test Stations for Automatic Transmission 自动变速器测试台架Seite 页码 Datum日期3 / 3601.04.2008T h y s s e nStation Function 台架功能 (30)Short Description 简要描述 (30)Drive Technology 驱动技术: (30)Footprint and Weight 占地和重量: (30)Control Cabinets 电器柜: (30)Loading/Unloading, Part Orientation 上下料,零件导向 (30)Rig Operations of test station 台架连接操作 (31)Interface to station PLC/other stations 和台架PLC以及其它台架通讯 (31)Customer Deliverables for this station 客户为台架提供的内容 (31)Assumptions and Requirements for this station / Main Deviations from the Specifiations台架要求以及报价前提条件/主要技术偏离 (31)Scope of Delivery供货范围: (32)D: OPTIONS (33)D.1:O IL C ONDITIONING M ODULE FOR TRANSMISSION TEST STATION (33)Short Description 简要描述 (33)Quotation A-4702061 方案A-4702061 Test Stations for Automatic Transmission 自动变速器测试台架Seite 页码 Datum日期4 / 3601.04.2008T h y s s e n K r uB: General Specifications and Conditions 通用技术要求和通用条件This document is written in English / Chinese Language. In the event of any discrepancies between them the English version shall govern.本文件为中英文。

提高AMT车辆换挡品质控制策略与试验研究

间没有机械连接 , 门踏板 只相 当于一个传递驾驶 油 员意 图的传感器 , 换挡过程中 E U按照一定的控制 C

规律 控 制油 门执 行 机 构从 而 控 制 发 动 机 , 到 控 制 达 换挡 品质 的 目的 , 是 目前 广泛 采 用 的一 种 操 纵 方 这 式 。刚性 结构 A , 门踏板 与 发 动 机之 间有 直 接 MT 油 的机 械 连接 , 由驾驶 员 直 接 操 纵 发 动 机 。这 种 结 构

He Zh n b o g o,Ba n b i iHo g a ,Zh n i n & LiGu z a g a g Pel i oh n

O da c E gne n oee h i h ag 00 0 rn ne n i r gC lg ,S ia un 50 3 ei l jz

挡时机完全由 E U控制 , C 驾驶员并不知道 准确 的换

1 前言

电控 机 械 式 自动 变 速 器 ( uo ae ehncl at t m caia m d tnmsi , M 车 辆 按 照 其 油 门 踏 板 与 发 动 机 r s i o A T) a sn 之 间连接 方式 的不 同 , 可分 为柔 性 和 刚 性 两 种 控 制 结 构 j 。柔性 结 构 A MT是 指 油 门踏 板 与 发 动 机 之

维普资讯

汽

车

工

程

20 06年 ( 2 ) 9期 第 8卷 第

Auo tv tmo ie Engn e i g ie rn

2 0 8 0 61 8

பைடு நூலகம்

提高 A T车辆换 挡 品质控制策 略与试验研究 M

何忠波, 白鸿柏 , 张培林 , 李国璋

( 军械工程学院 , 家庄 石 00 0 ) 5 0 3

自动变速器换挡品质评价指标体系研究现状

自动变速器换挡品质评价指标体系研究现状陈桥;姚广涛;张英锋;王继佳【摘要】针对目前换挡评价指标体系尚未形成统一规范,制约着自动变速器产业化发展的实际,对现存的评价指标体系进行了总结归纳和分类评述,并提出了发展趋势.【期刊名称】《装备制造技术》【年(卷),期】2017(000)005【总页数】4页(P50-52,57)【关键词】自动变速器;换挡品质;换挡评价【作者】陈桥;姚广涛;张英锋;王继佳【作者单位】军事交通学院研究生管理大队,天津300161;军事交通学院军用车辆系,天津300161;军事交通学院军用车辆系,天津300161;军事交通学院研究生管理大队,天津300161【正文语种】中文【中图分类】U463.2自动变速器关键技术是目前制约我国重型车辆特别是特种大功率车辆发展的一个关键因素。

由于我国自动变速器起步相对较晚,核心技术自主创新实力未能跟上市场需求速度,关键技术依赖国外进口,自主研发自动变速器的产品性能还有一定的提高空间。

建立一个评价指标周全、评价方法合理、评价控制优化的换挡品质评价体系,对提升我国自动变速器自主研发能力具有重要的意义。

英国的Richardo公司较早地关注车辆换挡品质评价问题,开发了GSQA(GearShift Quality Assessment)评价系统,初步对传统的换挡品质评价指标进行了定义和规范,所形成的评价体系具有一定影响力。

奥地利的AVL公司从整车的驾驶性能出发,把换挡噪声和换挡时瞬态的燃油消耗及排放性纳入到了评价体系内。

我国一汽集团、吉林大学和北京理工大学等单位一直在从事着相关工作研究,在换挡品质研究和换挡评价控制等方面并取得了一系列成果,但整体来看,至今仍未能形成关于换挡评价的行业规范,构建一个具有行业共识的、精确稳定的评价系统非常迫切。

本文从系统的角度出发对当前纷繁复杂的换挡品质评价指标体系进行归纳梳理和分类评述,并提出发展趋势,以期使换挡品质评价指标体系研究更加条理化,进而为评价方法理论研究提供有益参考。

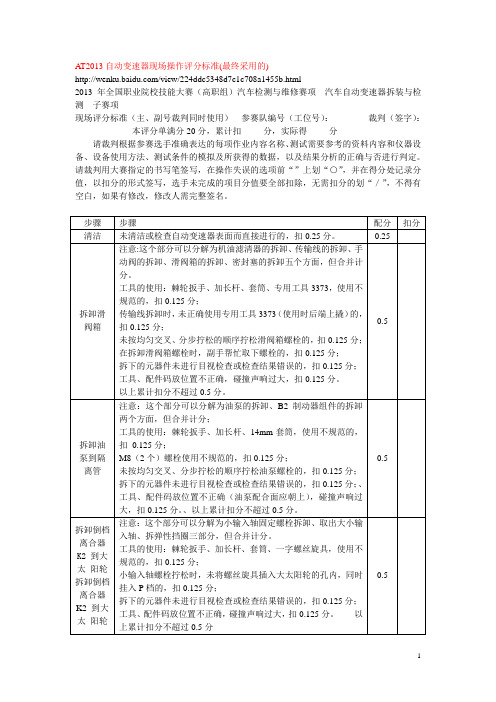

AT2013自动变速器现场操作评分标准要点

AT2013自动变速器现场操作评分标准(最终采用的)/view/224ddc5348d7c1c708a1455b.html2013年全国职业院校技能大赛(高职组)汽车检测与维修赛项汽车自动变速器拆装与检测子赛项现场评分标准(主、副号裁判同时使用)参赛队编号(工位号):_____ 裁判(签字):___________ 本评分单满分20分,累计扣_____分,实际得_____分请裁判根据参赛选手准确表达的每项作业内容名称、测试需要参考的资料内容和仪器设备、设备使用方法、测试条件的模拟及所获得的数据,以及结果分析的正确与否进行判定。

请裁判用大赛指定的书写笔签写,在操作失误的选项前“”上划“○”,并在得分处记录分值,以扣分的形式签写,选手未完成的项目分值要全部扣除,无需扣分的划“/”,不得有空白,如果有修改,修改人需完整签名。

注意:这个部分可以分解为小输入轴固定螺栓拆卸、取出大小输入轴、拆弹性挡圈三部分,但合并计分。

工具的使用:棘轮扳手、加长杆、套筒、一字螺丝旋具,使用不规范的,扣0.125分;小输入轴螺栓拧松时,未将螺丝旋具插入大太阳轮的孔内,同时挂入P档的,扣0.125分;拆下的元器件未进行目视检查或检查结果错误的,扣0.125分;工具、配件码放位置不正确,碰撞声响过大,扣0.125分。

以上累计扣分不超过0.5分以上累计扣分不超过1.25分。

注意:这个部分可以分解为B1制动片组安装、蝶形弹簧安装、单向离合器安装、弹性挡圈安装、轴向轴承安装、调整行星齿轮支架(轴向跳动)间隙测量等,但合并计分。

使用工具:VW382/7 千分表,使用不规范的,扣0.25分;未查阅参考资料的,扣0.25分;未对配件进行必要清理、润滑的,扣0.25分;B1制动器蝶形弹簧凸起面未按要求朝向单向离合器的,扣0.25 分;安装单向离合器时,未事先使用专用工具3267张开单向离合器滚子的,扣0.25分;安装单向离合器弹性挡圈b 时开口未按要求装在定位楔上的,扣0.25分;安装隔离管弹性挡圈a 时开口未按要求装在定位楔上的,扣0.25 分;新内片安装前未申请浸泡15分钟而直接安装的,扣0.25分;以上累计扣分不超过1分。

8AT变速箱车辆变工况试验规范

8AT变速箱车辆变工况试验规范前言本标准编写格式符合GB/T 1.1-2009标准规定。

8AT变速箱车辆变工况试验规范1.范围本规范适用于公司设计、生产的AT车型(手自一体)变速箱变工况试验,其它可参照执行。

2.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件。

仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 12534 汽车道路试验方法通则3.试验对象公司生产的自动档(有手动模式)完整整车4.试验前准备工作说明及要求4.1 按GB/T12534《汽车道路试验方法通则》准备样车,规定样车为满载;4.2 本规范以装配沈阳三菱4G63S4T 2.0T发动机的样车为例,其额定转速是5500r/min,其他发动机参照执行;4.3 8AT变速箱手动前进档位有8个,在整个升档和降挡过程,即一个工况循环需要约9公里,襄阳试验场性能道无法满足试验要求,现规定变工况试验在襄阳试验场高速环道进行;4.4 车辆驶至试验场的高环上,高环道路的两个并行的直线段可用于进行本次试验。

每个直线段基本可完成1个升档(降挡)操作,总体约一圈半完成1个循环;4.5 当汽车处于冷状态(停车1小时或以上),必须以近似于最高车速的0.75倍的速度行驶三圈进行预热;4.6 整个变工况路试需使用手动模式操作;4.7驾驶员必严格按照本规范执行操作,路试过程中注意周围车辆,并在保证安全的前提下进行试验。

5.试验方法5.1 换档转速的确认5.1.1 变速箱TCU软件版本确认;5.1.2 换档转速应尽量接近发动机额定转速的75%(示例为4125r/min),取变速箱可以换档的转速为试验转速。

5.2 升档操作5.2.1 在高环跑道入口停车,将里程表归零;5.2.2 变速箱挂入手动模式(M挡),车辆正常起步后,到规定转速(发动机额定转速的75%)变速器进入2档,然后加速至规定转速后换高一档,一直到最高档;5.2.3 升档转速(暂定试行),见表一2表一5.3 减档操作5.3.1 升至8挡后,稳住车速,驶过弯道后,样车靠一环(二环)行驶,开双闪,注意周围车辆,准备进行减挡操作,必要时可以通过制动降低转速;5.3.2 减挡转速(暂定试行),见表二6.试验循环6.1 样车在确保完成升档、减挡5个变工况循环的前提下进行大循环;36.2 每个大循环见表三:操作一、操作二;6.3 操作二包含PRND静态换挡及倒档(R档)的试验操作;6.4 整个试验灵活应变,当高环停车场(休息区)车辆较多时,可以到标准坡广场进行操作二。

AT基本检查项目和调整

油封故障

第二制动器电磁阀故障

第二制动器压力不正确

第二制动器压力控制阀故障 B 失效安全阀

油孔堵塞

阀体安装不正确

冷却器故障

油封故障

倒档离合器压力不正确

减震器压力控制电磁阀故障 减震器离合器压力控制阀故障

变矩器压力控制阀故障

油孔堵塞

故障症状 没有压力到工作元件

可能原因 阀体安装不正确 变速箱控制线调整不正确 手动阀故障 单向阀故障 阀体安装不正确

A、检查变速箱的油面和温度以及发动机水温。 油面:在油尺的 HOT 范围。 油温:80-100°C 发动机水温:80-100°C B、检查 4 个车轮 C、拉起手刹车,将制动踏板踩到底。 D、起动发动机。 E、将选档杆挂入“D”位置,将油门踏板踩到底,读出此时的发 动机的转速。

注意:

1. 持续时间不能超过 8 秒钟 2. 如果需要做 2 次或更多次的失速测试,将档位挂回 N 档,

故障症状

可能原因

冷却器堵塞

调节阀故障

减压阀故障

阀体安装不正确

调节阀故障

R 位置的压力不正常

油孔堵塞

阀体安装不正确

调节阀故障

油孔有堵塞

阀体安装不正确

超速档压力控制阀故障

调节阀故障

转换阀故障

油孔有堵

阀体安装不正确

减速离合器油压不正常 油封故障

故障症状

可能原因 减速离合器电磁阀故障 减速离合器压力控制阀故障 单向阀故障 油孔堵塞 阀体安装不正确 油封故障

注意:检查 ATF 的污染的情况,如果必要,重复步骤(5)和(6)。 (7)、通过加注管加入新的 ATF。 (8)、重新装好步骤(1)拆开的接头,重新装好油尺。(装入油尺 之前请做好清洁工作)。 (9)、起动发动机保持怠速运转 1-2 分钟。 (10)、移动选档杆到每一档位,然后回到“N”位置。 (12)、驾驶车辆到 ATF 达到工作温度(70-80°C),再次检查液面, 液面必须在油尺的“HOT”范围。 (13)、装好变速箱的检查油尺。

自动变速器换挡品质检验

自动变速器换挡品质检验1. 简介自动变速器是现代汽车中的重要组成部分,作为传动系统的核心,换挡品质对行车的平顺性、舒适性和安全性起着至关重要的作用。

因此,对自动变速器换挡品质进行检验是汽车制造商和维修技术人员必不可少的一项工作。

本文将介绍自动变速器换挡品质检验的基本原则、方法和注意事项,旨在提供一个简单而全面的指南。

2. 检验原则自动变速器换挡品质检验的主要原则是确保换挡过程的平稳性、快速性和一致性。

一个良好的换挡品质应该满足以下几个方面的要求:•平稳性:换挡过程应该平稳,没有剧烈的冲击和颠簸感。

•快速性:换挡时应该迅速完成,避免过长的换挡时间。

•一致性:每次换挡的体验应该一致,不受外界条件的影响。

3. 检验方法3.1 静态检验静态检验主要通过传感器和仪表板显示来进行。

在静止状态下,观察以下指标:•换档杠位指示:确认仪表板上的档位指示是否与实际换挡杆位一致。

•离合器工作指示:对于手动换挡模式,确保离合器工作正常。

3.2 动态检验动态检验需要在道路上进行实际行驶,以模拟实际的驾驶情况。

以下是一些常见的检验方法:•平顺换挡:在平坦的路面上,以不同的速度进行换挡,观察换挡过程中是否有顿挫感和冲击感。

•加速换挡:迅速加速并在高速行驶时进行换挡,观察换挡过程中的变速器响应时间和换挡感受。

•陡坡换挡:在陡坡上行驶时进行换挡,观察换挡过程中是否有打滑和异常噪音。

•低速换挡:在城市交通拥堵的情况下进行换挡,观察慢速换挡时的平顺性和换挡顺序。

3.3 专业设备检验除了以上的基本方法,一些汽车制造商和维修技术人员还会使用一些专业设备来进行自动变速器换挡品质检验:•振动测量仪:用于检测换挡过程中的振动情况,通过数据分析来评估换挡品质。

•压力测试仪:用于评估液压系统的工作状况,确保换挡过程中的液压控制正常。

4. 注意事项在进行自动变速器换挡品质检验时,需要注意以下事项:•安全第一:确保所有的检验活动在安全的环境中进行,避免发生意外。

自动变速箱换挡过程及其控制方法分析

自动变速箱换挡过程及其控制方法分析沈炬奎;赵治国【摘要】搭载液力机械自动变速箱(Automatic Transmission,AT)车辆的换挡过程控制对其换挡品质有重要影响,通过AT换挡过程简化模型,分析换挡品质的关键控制阶段-扭矩相和惯性相.并以动力升挡为例,详细分析换挡过程各阶段换挡压力控制策略,即换挡搭接时刻、换挡压力控制、自适性控制的具体实现方法.【期刊名称】《黑龙江工程学院学报(自然科学版)》【年(卷),期】2018(032)005【总页数】6页(P26-31)【关键词】自动变速箱;换挡品质;压力控制;自适应【作者】沈炬奎;赵治国【作者单位】同济大学汽车学院 ,上海 201804;同济大学汽车学院 ,上海 201804【正文语种】中文【中图分类】U463换挡品质控制一直是液力机械式自动变速箱(Automatic Transmission,AT)的研究热点,换挡品质的提高很大程度上对改善乘车舒适性并减小对换挡元件磨损和车辆冲击起到决定性作用。

目前,改善换挡品质的主要措施包括:换挡过程中对摩擦元件油压变化规律的控制,达到换挡过程中车速变化平顺,不出现过高的瞬时加速度或减速度[1];在换挡过程中,减少传动系统动载荷,避免传动系的动力出现瞬间巨变或中断[2]。

通过油门和转速的反馈,扭矩控制发动机在最佳工作位置,达到变速过程平稳而连续;在换挡过程中参与换挡的离合器摩擦片会以滑磨功的方式产生能量损耗量,这些热量严重影响离合器的使用寿命,因此,换挡过程中在保证换挡平顺性下要减少离合器摩擦片的热负荷,提高离合器的工作可靠性和耐用性[3]。

1 AT换挡过程控制分析1.1 AT换挡过程液力机械式自动变速箱主要由液力变矩器、机械齿轮变速系统、液压操纵系统、液压或电子控制系统组成[4]。

图1为换挡过程的简化模型,在前进挡位D位1挡时,由离合器给1链接齿轮组1,实现某一固定速比的动力传动。

换挡时,离合器组1脱开,离合器组2接合,动力由之前的齿轮组1传递切换为齿轮组2传递,速比随之改变。

《自动变速器(at)技术要求与试验方法》编制说明

《自动变速器(AT)技术要求与试验方法》编制说明(征求意见稿)(一)工作简况1.任务来源本标准根据工业和信息化部下达的2016年第四批行业标准制修订计划进行制定,计划编号为2016-1685T-QC。

名称为《自动变速器(AT)技术要求与试验方法》。

2.背景和意义随着中国汽车产业快速发展,由汽车燃料消耗所引起的能源问题日益受到各方普遍关注,国家有关汽车节能的标准法规相继发布实施并不断加严;另一方面,中国汽车消费市场日益成熟,消费者对车辆换挡平顺性、驾乘舒适性要求也不断提高。

原来占自动变速器市场主要份额的4档AT自动变速器已经无法满足相关法规的要求,因此,如何满足自动变速器市场的这种变化,是自动变速器行业非常关注的问题。

目前多档AT、DCT、AMT、自动变速器(AT)等型式的自动变速器都成为未来自动变速器市场的有力竞争者。

在标准法规和市场需求的双重推动下,我国汽车变速器产品技术升级和发展迅速,越来越多的车型开始采用多挡自动变速器(AT)等技术先进、换挡平顺且高效的变速器产品。

目前国内市场AT产品的占有率呈快速增长态势。

为促进我国自动变速器(AT)技术发展,改善自动变速器(AT)技术性能,提高车辆舒适性和燃油经济性,满足相关技术法规的要求,开展自动变速器(AT)性能评价方法相关标准研究与制定工作是非常重要的。

本项目将通过对我国自动变速器(AT)技术发展及应用状况进行调查,对国际上有关自动变速器(AT)性能测试评价的标准法规等进行分析研究,结合我国自动变速器(AT)产业的发展现状和试验能力,对开展自动变速器(AT)测试评价的可行性进行分析,研究并提出适合我国的自动变速器(AT)性能评价及测试方法,制定自动变速器(AT)技术要求与试验方法标准。

3.主要工作过程3.1前期研究与规划作为本项目的牵头单位,2011年开始中国汽车技术研究中心在自动变速器技术的发展和应用方面开展了大量的前期跟踪和研究工作,并对国内开发和应用状态进行了调研。

AT检查与试验

7.发动机制动作用的检查

什么叫发动机制动作用?

在松油门时,发动机使车速迅速下降的作用。(为什么有此作用?)

在汽车入“2档”或“1档”行驶时,突然松开油门踏板,检查发动机是否有制动 作用。若松开油门踏板后车速立即随之下降,说明有发动机制动作用;否则说明 控制系统或前进强制离合器有故障。

8.强制降档功能的检查

三、电控液力自动变速器的检修

(一)故障诊断的总原则: 1、分清故障引起的部位。 2、坚持先简后难,逐步深化的原则。 3、区分故障的性质。 4、不要盲目拆御,充分进行各种试验、 检查。 5、必须在拆检之后才能确定的故障,应是故障诊断

的最后程序。

(二) 检修的基本原则及注意事项

1、发动机、ECU、底盘或变速箱本身都会影响变 速器性能,检修自动变速箱前,必须先确定故障到底 发生在哪一部分。

3、结果评判 不同车型的自动变速器都有其失速转速标准(一般为2000~3000r/min 左右)。 1)、符合标准—正常 2)、高于标准值--说明主油路油压过低或换档执行元件打滑; 3)、低于标准值--则可能是发动机动力不足或液力变矩器有故障。

失速转速不正常原因

操纵手柄位置 失速转速

故障原因

所有位置

AT

一、自动变速箱的性能检查 二、电控液力自动变速器的试验 三、电控液力自动变速器的检修 四、电控液力自动变速器的常见故障

一、自动变速箱的性能检查

对于有故障的自动变速器应先进行性能检验, 以确认其故障范围,为进一步分解修理自动变速器 提供依据。自动变速器在修理完毕后,也应进行全 面的性能检验,以保证自动变速器的各项性能指标 达到标准要求。

6)上述试验进行3次,取其平均值。

7)按上述方法,将操纵手柄由N位置拨至R位置,测量N—R延时时间。 大部分自动变速器N—D延时时间小于1.0-1.2S,N—R延时时间小于 1.2-1.5S。若N—D延时时间过长,说明油路油压过低,前进离合器摩擦油压过低、倒档离合器或倒档制动器磨损过大或工作不良。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

JB/TP1 变速箱公司产品开发部技术标准

JB/TP1.04.024-2009

版本:01 4AT整车换挡品质试验标准

2010年03月05日发布 2010年03月10日实施

变速箱公司产品开发部发布

4AT整车换挡品质试验标准1、使用范围

该标准规定了4AT整车换挡品质试验标准的使用范围

2、规范引用性文件

无

3、术语定义

4、试验项目

5、试验准备

5.1试验车的准备

检查车辆如下:

轮胎规格:正规轮胎

轮胎压力:规定值

制动器:无异常阻力

车重:包括试验人员和仪器在内,调整到总车重。

发动机怠速转速

油位:正规位置

5.2

6、试验方法

6.1综合评价试验

(1)行驶道路的选择

一般行驶:国道等非高速道路

高速行驶:沥青铺装路面的高速公路

上坡行驶:汽车能开上去的铺装登山观光道路

城市行驶:信号灯多的市内道路

(2)试验季节

尽可能在炎夏和隆冬做两次试验。

(3)评价项目

在表1的实验结果记录表里按照满分10分的标准评价。

6.2变速品质试验

(1)预备试验

在变速品质试验前,先按照表2中的项目做变速感觉的评价。

根据评价结果选出需要试验的项目。

(2)试验要领

综合变速质量评价方法参照表3。

(3)变速反应时间的解析

6.3滑行速度

1)试验项目

5m区间滑行时间

坡道后退角度

6.4变速模式试验

变速模式试验需要使用底盘测功机。

在整车上试验的情况下,根据本法试验。

(1)试验车辆

磨合行驶过的车。

轮胎为正规品,无磨损、气压正规。

燃料、水、油为正规量。

试验车重为半载重量。

半载重量=空车重量+(55kg*定员+最大载重量)/2

(2)测量方法

油门开度固定在目标值。

目标值为0、20、40、60、80、100%。

以固定的油门开度变速,使底盘测功机缓缓变化,测量车速。

(3)制作变速模式图

横轴是车速,纵轴是油门开度,用线连接各变速点。

6.5直接离合器运作范围确认试验

D3档行驶,测量直接离合器运作车速。

用整车行驶测量,或者用底盘测功机都可以。

1)试验车辆

磨合行驶过的车。

轮胎为正规品,无磨损、气压正规。

燃料、水、油为正规量。

试验车重为半载重量。

半载重量=空车重量+(55kg*定员+最大载重量)/2

2)测量方法

油门开度固定在目标值。

目标值为0、20、40、60、80、100%。

以固定的油门开度行驶,测量直接离合器运作使发动机转速微小变化的车速。

3)制作直接离合器运作范围图

横轴为车速、纵轴为油门开度。

7、判断基准

7.1综合评价试验

评价分数大于6。

以下为6分水平的车辆坐席前后加速度和模式的关系

7.2变速品质试验

1)变速冲击:整车坐席前后方向加速后的加速度在6分水平的加速度以下。

2)反应灵敏性按照下列标准判断。

7.3滑行试验

1)滑行速度

前进、后退行驶5m都在4~7秒之间,不过快也不过慢。

2)倾斜台试验

车开始下滑的坡度大于6%。

7.4换挡模式测量试验

1)与设计值的偏差分别是:油门开度±3%,车速±5%。

2)油门全开升档的最高发动机转速大于发动机最大功率时转速。

3)所有行驶状态下,发动机转速不在红色区域。

表3

换挡模式

运转模式

普通行驶时的基本换 1.规定开度升档 挡

2.Coast

普通行驶时的基本换

Down shift

挡

(停止前降

档)

3.Kick down 普通行驶时的基本换

shift

挡

(K/D换挡)

评价条件 低开度(LTI) 中开度(MTI) 高开度(HTI) 全开 (WOT) 全闭(缓制动) 全闭(急制动) 全闭→全开(急操作)

油门开度 10~20% 40~60% 70~80%

100% 0% 0% 100%

确认方法 保持一定的开度,一直到不能换挡为止(1→2 →3) 保持一定的开度全换挡 一直到不能换挡为止(高环路1→2→3→4变 速) 一直到不能换挡为止(高环路1→2→3→4变 速) 最高档上制动减速降挡

可按照换挡行程在各档上 K/D 换挡

主要评价事项 冲击、反应、换挡行程的 均匀感

顺畅感(感觉不到在换挡) 反应、冲击

4.coast up shift 下坡时滑行加速

全闭(下坡加速)

0%

下坡路上,从 1 档上滑行加速,按顺序升挡 在公司内做所有档的降挡评价比较困难

冲击

5.Partial kick down

(Partial K/ D)

踩油门加速

6.Partial lift foot 加速后匀速行驶

升挡 (Partial L/

Fup)

全闭→全开(缓操作)

40~10 0%

匀速行驶的状态下踩油门降挡 从各档上向可以换挡的档位上 K/D 换挡

冲击、反应、发动机转速 突然上升

高开度→中、低开度

(4→3、3→2など)

30~60% 加速后匀速行驶,油门缓缓回位操作过程中升挡

从各档位上向能升挡的档位换挡

冲击(推出感等)

7.重复升降档

马路上行驶的时候频 繁操作油门

全闭/低开度⇔中开度

JB/TP1.04.024-2009

0~50% 车速变化到50/km/h 以下重复操作油门

冲击感

8.再起步降挡

制动停止前 or 直后再加速

全闭→中、高度

9.车库换挡 (Garage

Shift)

怠速换挡 一档怠速运作 换挡后马上起步

全闭 中、高度

10.变矩锁止器

普通行驶时的基本控 制

中、低开度

结合、解除

11.其他

上坡过程中升挡 上坡过程中降挡

中・高度 中・高度

50~10 0%

制动减速,车速到20~0km/h 后,再加速降挡 冲击感,变速延迟,发动 机转速突然上升

0% 数% 50%

N→D、N→R、R→D、D→R 维持1200rpm 的转速,做上述换挡 上記レバー操作直後にアクセル踏み込み

冲击、反应、异响、车身 姿态有无变化

异常冲击,反应迟缓

20~50% 直接结合模式下确认各档位的运作感觉

冲击、发动机转速变动程 度、发动机转速突然上升、 噪音、振动

40~70% 坡道缓加速同时升挡

40~70%

坡道上,踩油门加速过程中降挡

上述模式不可再普通环形路上做,要再缓坡道环 路上评价

冲击感,变速延迟,发动 机转速突然上升

12/13

编制: 校对: 审核: 批准:

JB/TP1.04.024-2009

13/13

。