光控自动喷雾降尘装置通用技术条件

喷雾降尘管理规定

喷雾降尘管理规定喷雾降尘是一种常见的工程管理手段,用于减少建筑施工过程中产生的粉尘污染。

为了保障环境质量和工人身体健康,许多地方都出台了相关的喷雾降尘管理规定。

本文将对喷雾降尘管理规定进行详细介绍。

1. 管理范围和目标:喷雾降尘管理规定适用于所有建筑施工项目,旨在减少建筑施工过程中产生的粉尘污染,确保环境质量符合相关标准,并保障工人的身体健康。

2. 喷雾降尘设备要求:施工单位应购置符合国家或地方标准的喷雾降尘设备,并保证设备的正常运行。

喷雾降尘设备应具备良好的喷雾效果,能有效降低粉尘飞扬。

3. 喷雾降尘水源要求:喷雾降尘设备的水源应符合相关卫生标准,保证水质清洁、无污染。

施工单位应定期对喷雾降尘水源进行检测,并及时清理和维护水源设备。

4. 喷雾降尘操作要求:施工单位应配备经过专业培训的操作人员,并制定详细的操作规程和操作流程。

操作人员应熟练掌握喷雾降尘设备的使用方法,确保喷雾覆盖面积合适、喷雾剂量适当。

5. 喷雾降尘频率要求:施工单位应根据施工现场的实际情况,合理确定喷雾降尘的频率。

在粉尘较为集中的施工区域,喷雾降尘频率应相对较高,以提高降尘效果。

6. 喷雾降尘效果检测要求:施工单位应定期对喷雾降尘效果进行检测和评估。

检测方法可以采用空气质量监测仪器和粉尘沉积监测仪器等,确保喷雾降尘效果符合相关标准要求。

7. 外部环境监控要求:施工单位应与周边环境保护部门和居民委员会等进行有效沟通,及时了解外部环境空气质量和居民的反馈意见。

对于因施工活动引起的环境污染投诉,施工单位应积极配合相关部门进行调查和处理。

8. 相关责任和处罚:施工单位应明确喷雾降尘的责任人和管理人员,并进行相应岗位培训。

对于违反喷雾降尘管理规定的行为,相关责任人将被追究相应的法律责任,并可能面临罚款、停工等处罚。

9. 监督检查和评估:相关环境保护部门将不定期对喷雾降尘管理情况进行监督检查和评估。

对于管理不到位、监管不力的施工单位,将采取相应的整改措施,确保施工过程中的粉尘污染得到有效治理。

煤炭行业现行标准

MT 355-2005

矿用防坠器技术条件

75

MT 356-2005

煤矿井下安全工程钻机

76

MT 374-2008

煤矿用阻燃V带

77

MT 376-1995

爆破母线技术条件

78

MT 380-2007

煤矿用风速表

79

MT 381-2007

煤矿用温度传感器通用技术条件

80

MT 382-2011

矿用烟雾传感器通用技术条件

68

MT 312-2000

液压支架通用技术条件

69

MT 313-1992

液压支架立柱技术条件

70

MT 317-2002

煤矿用输送带整体带芯

71

MT 324-1993

双柱并列式液压切顶支柱

72

MT 326-1993

U型钢可缩性巷道支架卡缆

73

MT 334-1993

煤矿铅酸蓄电池防爆特殊型电源装置通用技术条件

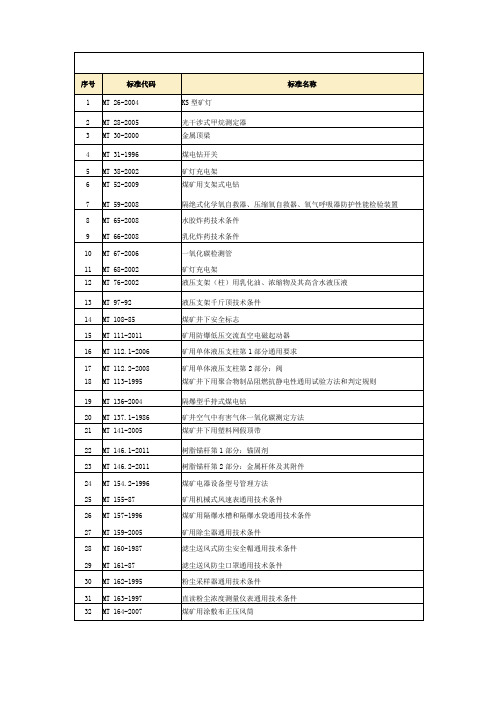

序号

标准代码

标准名称

1

MT 26-2004

KS型矿灯

2

MT 28-2005

光干涉式甲烷测定器

3

MT 30-2000

金属顶梁

4

MT 31-1996

煤电钻开关

5

MT 38-2002

矿灯充电架

6

MT 52-2009

煤矿用支架式电钻

7

MT 59-2008

隔绝式化学氧自救器、压缩氧自救器、氧气呼吸器防护性能检验装置

87

MT 393-1995

矿用压差传感器

88

MT 397-1995

煤矿模拟盘通用技术条件

路灯喷雾降尘施工方案设计

路灯喷雾降尘施工方案设计1. 引言路灯在城市的照明系统中起着重要的角色。

然而,由于路灯经常暴露在空气中,会积累大量的灰尘和污垢,降低了照明效果,同时也对环境造成了影响。

为了解决路灯灰尘问题,喷雾降尘技术被广泛应用。

本文将介绍一种基于喷雾降尘的路灯施工方案设计。

2. 技术原理喷雾降尘技术通过向路灯表面喷洒细小的水雾颗粒,将路灯表面的灰尘和污垢带走,达到清洁的效果。

具体的技术原理如下:•喷雾装置:通过喷嘴产生高压水雾,喷雾器可以固定在路灯上或周围,以确保水雾能够均匀覆盖到路灯表面。

•液体供应系统:喷雾装置通过液体供应系统提供水雾所需的水源。

水源可以是自来水或净化后的水。

•控制系统:通过控制系统,可以设置喷雾降尘的时间和频率。

控制系统可以使用计时器、传感器或远程控制设备。

•喷雾粒径:选择合适的喷雾粒径能够最大程度地提高降尘效果。

较小的粒径能够更好地吸附灰尘和污垢。

3. 设计方案3.1. 喷雾器安装位置为了确保喷雾降尘效果最佳,喷雾器的安装位置至关重要。

一般来说,可以选择以下几种安装方式:•安装在路灯杆上方:喷雾器固定在路灯杆的上方,通过调整喷嘴角度,使喷雾能够覆盖到路灯表面。

•安装在路灯杆下方:喷雾器固定在路灯杆的底部或附近,通过向上喷射水雾,将灰尘和污垢随水雾一同带走。

•安装在路灯周围:在路灯周围设置多个喷雾器,以确保所有路灯表面都能被喷雾覆盖到。

3.2. 喷雾器参数设置喷雾器的参数设置直接影响到喷雾降尘的效果。

根据实际情况和需求,可以针对以下几个参数进行调整:•喷雾时间:设置喷雾降尘的时间,可以根据路灯使用情况和周围环境的清洁程度进行调整。

一般来说,可以设置为每天早晚各喷雾一次。

•喷雾频率:控制喷雾降尘的频率,可以根据实际需求进行调整。

如果附近环境较为恶劣,可以增加喷雾频率,提高降尘效果。

•喷雾粒径:选择合适的喷雾粒径,一般选择细小的水雾颗粒,能更好地吸附灰尘和污垢。

3.3. 液体供应系统设计为了稳定地提供水雾所需的水源,需要设计一个可靠的液体供应系统。

煤矿喷雾降尘系统技术方案中

煤矿喷雾降尘系统技术方案中一、技术原理:二、设备选型:1.喷雾装置:选择高压雾化系统,采用旋转喷雾嘴或雾化管道进行喷雾,喷射角度可调节,喷雾范围广,喷雾效果好。

2.控制系统:采用PLC自动控制系统,具有多种工作模式可选择,可以根据需要自动控制喷雾时间和喷雾强度,也可以手动控制。

3.水源系统:与煤矿水源相连,确保喷雾系统持续供水,可采用自动补水系统,实现自动补给水源。

4.管道系统:喷雾装置与水源之间采用PE管道进行连接,管道采用耐腐蚀、耐压的材料制作,确保喷雾系统的工作稳定和寿命长。

三、系统布局:1.工作面布局:根据工作面的具体情况,合理设置喷雾装置,将喷雾覆盖到工作面的每个角落,确保喷雾效果好,能够有效降低煤尘浓度。

2.筒仓布局:在筒仓入口和出口处设置喷雾装置,将喷雾覆盖到筒仓内的每个区域,防止煤尘飞散。

3.车辆通道布局:在车辆通道的顶部设置喷雾装置,将喷雾覆盖到车辆通道的每个区域,防止煤尘飞散。

四、运行与维护:1.运行:定期检查系统的运行情况,确保喷雾装置正常工作,喷雾强度符合要求。

根据具体情况进行调整和维护。

2.维护:定期清洗喷雾装置,保证喷嘴通畅,避免堵塞。

同时清理管道,防止积水和阻塞。

3.保养:定期更换耗损严重的部件,确保系统的稳定性和可靠性。

五、效果评估:1.煤尘含量:监测煤尘含量的变化,对比喷雾系统运行前后的差异,评估喷雾系统的降尘效果。

2.空气质量:监测工作面附近的空气质量指标,如PM2.5、PM10等,评估喷雾系统对环境的改善效果。

3.工人健康:通过调查工人的呼吸道疾病发病率和健康状况,评估喷雾系统对工人健康的保护效果。

六、总结:煤矿喷雾降尘系统技术方案是一种高效、可靠的煤尘防治措施。

通过合理选择设备、系统布局和运行维护等措施,可以有效降低煤尘浓度,改善矿山生产环境,保护煤矿工人的健康。

同时,需要进行效果评估,确保喷雾系统的工作效果和改善效果。

一通三防安全标准

二、“一通三防”专业(128部)3.煤矿综采采区设计规范(GB50536-2009)4.煤自燃倾向性色谱吸氧鉴定法(GB/T20104-2006)5.矿山救护规程(AQ1008-2007)6.矿井瓦斯涌出量预测方法(AQ1018-2006)7.煤层自然发火标志气体色谱分析及指标优选方法(AQ/T1019-2006)8.煤矿井下粉尘综合防治技术规范(AQ1020-2006)9.煤矿采据工作面高压喷雾降尘技术规范(AQ1021-2006)10.煤矿用袋式除尘器(AQ1022-2006)11.煤与瓦斯突出矿井鉴定规范(AQ1024-2006)12.矿井瓦斯等级鉴定规范(AQ1025-2006)13.煤矿瓦斯抽采基本指标(AQ1026-2006)14.煤矿瓦斯抽放规范(AQ1027-2006)15.煤矿井工开采通风技术条件(AQ1028-2006)16.煤矿安全监控系统及检测仪器使用管理规范(AQ1029-2019)17.矿井密闭防灭火技术规范(AQ1044-2007)18.煤尘爆炸性鉴定规范(AQ1045-2007)19.煤矿井下煤层瓦斯压力的直接测定方法(AQ/T1047-2007)20.煤矿井下作业人员管理系统使用与管理规范(AQ1048-2007)21.保护层开采技术规范(AQ/T1050-2008)22.煤矿低浓度瓦斯管道输送安全保障系统设计规范AQ1076-2009)23.煤矿通风能力核定标准(AQ1056-2008)24.煤矿安全监控系统通用技术要求(AQ6201-2019)25.煤矿甲烷检测用载体催化元件(AQ6202-2006)26.煤矿用低浓度载体催化式甲烷传感器(AQ6203-2006)27.瓦斯抽放用热导式高浓度甲烧传感器(AQ6204-2006)28.煤矿用电化学式一氧化碳传感器(AQ6205-2006)29.煤矿用高低浓度甲烷传感器(AQ6206-2006)30.便携式载体催化甲烷检测报警仪(AQ6207-2007)31.数字式甲烷检测报警矿灯(AQ6209-2007)32.煤矿井下作业人员管理系统通用技术条件(AQ6210-2007)33.煤矿用非色散红外甲烷传感器(AQ/T6211-2008)34.煤矿用自吸过滤式防尘口罩(AQ/T1114-2014)35.煤矿职业安全卫生个体防护用品配备标准(AQ/T1051-2007)36.矿用二氧化碳传感器通用技术条件(AQ/T1052-2008)37.隔绝式压缩氧气自救器(AQ1054-2008)38.化学氧自救器初期生氧器(AQ/T1057-2008)39.钻屑瓦斯解吸指标测定方法(AQ/T1065-2008)40.矿井风流热力状态预测方法(AQ/T1067-2008)41.煤自燃倾向性的氧化动力学测定方法(AQ/T1068-2008)42.煤矿用非金属瓦斯输送管材安全技术要求(AQ/T1071-2009)43.瓦斯管道输送水封阻火泄爆装置技术条件(AQ/T1072-2009)44.瓦斯管道输送自动阻爆装置技术条件(AQ/T1073-2009)45.煤矿瓦斯输送管道干式阻火器通用技术条件(AQ/T1074-2009)46.煤矿低浓度瓦斯与细水雾混合安全输送装置技术规范(AQ/T1078-2009)47.瓦斯管道输送自动喷粉抑爆装置通用技术条件(AQ/T1079-2009)48.煤的瓦斯放散初速度指标(∠p)测定方法(AQ/T1080-2009)49.煤矿灾变环境混合气体测试方法与爆炸危险性判定规则(AQ/T1084-2011)50.煤矿进风井地面用燃煤热风炉安全技术条件(AQ/T1085-2011)51.煤矿喷涂堵漏风用高分子材料技术条件(AQ/T1088-2011)52.煤矿加固煤岩体用高分子材料(AQ/T1089-2011)53.煤矿充填密闭用高分子发泡材料(AQ/T1090-2011)54.煤矿低浓度瓦斯气水二相流安全输送装置技术规范(AQ/T1104-2014)55.作业场所空气中呼吸性煤尘接触浓度管理标准(AQ4202-200856.作业场所空气呼吸性岩尘接触浓度管理标准(AQ4203-2008)57.呼吸性粉尘个体采样器(AQ4204-2008)58.矿山个体呼吸性粉尘测定方法(AQ4205-2008)59.矿用涂覆布风筒通用技术条件(MT/T164-2019)60.煤矿用防爆柴油机械排气中一氧化碳、氨氧化物检验规范(MT220-1990)61.煤与瓦斯突出矿井反向风门设置技术条件(MT1066-2008)62.煤矿用硫化氢检测报警仪(MT1084-2008)63.矿山用氧气充填泵技术条件(MT1085-2008)64.煤矿用光干涉式甲烷气体传感器(MT1098-2009)65.矿用车载式甲烷断电仪(MT1101-2009)66.煤矿用局部通风机塑料叶轮安全技术条件(MT1108-2011)67.矿用位移传感器通用技术条件(MT1109-2011)68.矿用红外遥控器通用技术条件(MT1137-2011)69.矿井空气中有害气体一氧化碳测定方法(MT137.1-1986)70.煤矿井下空气采样方法(MT142-1986)71.煤矿用隔爆水槽和隔爆水袋通用技术条件(MT157-1996)72.煤矿井下用岩粉和浮尘成分测定方法(MT158-1987)73.矿用除尘器通用技术条件(MT159-2005)74.滤尘送风式防尘式安全帽通用技术条件(MT160-1987)75.滤尘送风式防尘式口罩通用技术条件(MT161-1987)76.直读粉尘浓度测量仪表通用技术条件(MT163-1997)77.煤矿用涂覆布负压风筒(MT165-2007)78.煤矿用局部通风机技术条件(MT222-2007)79.煤层注水泵技术条件(MT241-1991)80.二氧化硫检测管(MT271-1994)81.氯氧化物检测管(MT272-1994)82.氨气检测管(MT273-1994)83.二氧化碳检测管(MT274-1994)84.氧气检测管(MT275-1994)85.氢气检测管(MT276-1994)86.矿井空气中有害气体硫化氢测定方法(检测管法)(MT277-1994)87.矿井空气中有害气体氨气测定方法(检测管法)88.矿井空气中有害气体氯氧化物测定方法(检测管法)(MT279-1994)89.矿井空气中有客气体二氧化列测定方法(检测管法)(MT280-1994)90.光干涉式甲烷测定器(MT28-2005)91.矿用风速仪表检定装置通用技术条件(MT350-1994)92.煤矿用风速表(MT380-2007)93.矿用温度传感器通用技术条件(MT381-2007)94.矿用烟雾传感器通用技术条件(MT382-2011)95.煤矿用差压传感器通用技术条件(MT393-1995)96.呼吸性粉全测量仪采样效能测定方法(MT394-1995)97.煤矿用主要通风机现场性能参数测定方法(MT421-1996)98.空气中甲烷校准气体技术条件(MT423-1995)99.光干涉式甲烷测定器校准仪通用技术条件(MT424-1995) 100.超氧化钾片状生氧剂技术条件(MT427-1995)101.煤矿用隔爆型电铃(MT428-2008)102.煤矿用隔爆型低压电缆接线金(MT429-2008)103.煤矿用电化学式氧气传感器技术条件(MT447-1995)104.矿用风速传感器(MT448-2008)105.隔绝式氧气呼吸器和自救器用氧氧化钙技术条件(MT454-2008)106.煤矿用气(液)动局部通风机技术条件(MT500-2008) 107.长钻孔煤层注水方法(MT501-1996)108.粉尘采样器检定装置通用技术条件(MT502-1996)109.光控自动喷雾降尘装置通用技术条件(MT503-1996)110.触控自动喷雾降尘装置通用技术条件(MT504-1996)111.声控自动喷雾降全装置通用技术条件(MT505-1996)112.矿用降尘剂性能测定方法(MTS06-1996)113.硫化氯检测管(MT51-1994)114.煤矿许用导爆索(M7519-2006)115.煤矿用炸药爆炸后有毒气体量测定方法和判定规则(MT60-1995)116.煤矿许用炸药井下可燃气安全度试验方法和判定规则(MT61-1997)117.煤矿许用电雷管井下可燃气安全度试验方法和判定规则(MT62-1997)118.矿井均压防灭火技术规范(MT626-1996)119.煤矿用风电甲烷闭锁装置通用技术条件(MT631-1996) 120.一氧化碳检测管(MT67-2006)121.煤矿用携带型电化学式一氧化碳测定器(MT703-2008) 122.煤矿用携带型电化学式氧气测定器(MT704-2008)123.小型煤矿地面用抽出式轴流通风机技术条件(MT754-2005) 124.隔绝式正压氧气呼吸器(MT867-2000)125.煤矿用防爆激光指向仪(MT870-2000)126.煤矿用自动苏生器(MT949-2005)127.煤矿用隔爆水袋涂覆布(MT956-2005)128.煤矿气体检测用一氧化碳元件(MT980-2006)129.煤矿气体检测用氧气元件(MT981-2006)130.煤矿用涂覆布正压风筒(MT164-2007。

防尘喷雾安设标准及要求

防尘喷雾安设标准及要求

鲁班山北矿防尘喷雾安设标准及要求来自《AQ 1020--2006 煤矿井下粉尘综合防治技术规范》

一、综采工作面防尘(由采煤队安设)

1、防尘喷雾安设要求:

(1)在机巷距下出口50m范围内安设一组防尘喷雾装置;

(2)在风巷安设三组防尘喷雾装置:距上出口50m范围内安设第一组防尘喷雾装置,第二组距第一组间距不大于20m,第三组在风巷距回风第一合流点30m范围;

(3)另外在机巷转载点、溜煤眼上口、破碎机处分别安设洒水降尘装置,其喷头不少于2个,要求安设在转载点的前上部0.6m处,喷嘴迎风流方向45度,喷雾对准落煤点;

(4)喷雾能封闭全断面,雾化效果好。

2、防尘管路每隔50m设置一个带阀门的三通。

二、掘进工作面防尘(由掘进队安设)

1、掘进工作面刚开口时,在开口位置下风侧10~15m范围内安设一组防尘喷雾装置;

2、掘进巷道长度为50~80m时,在掘进巷道距碛头50m范围内安设一组防尘喷雾装置;

2、掘进巷道长度超过80m时共安设三组防尘喷雾装置:在掘进巷道距碛头50m范围内安设第一组防尘喷雾装置,第二组距第一组间距不大于20m,第三组安设在距回风第一合流点30m范围;

3、掘进巷道中岩巷每隔100m、煤巷每隔50m设置一个带阀门的三通;

4、掘进巷道在耙斗机后安设一组防尘喷雾;

5、喷雾能封闭全断面,雾化效果好。

三、转载及运输防尘(由机运部安排队伍安设)

1、在下运皮带及石门皮带运输巷各转载点必须安设一组防尘喷雾。

2、在装煤点以外20m内必须安设一组防尘喷雾。

3、在带式输送机巷道中消防洒水管路每隔50m设置一个带阀门的三通,其他巷道中消防洒水管路每隔100m设置支管和阀门。

《矿用触控自动喷雾(洒水)降尘装置》安全标志技术审查准则(200

《矿用触控自动喷雾(洒水)降尘装置》安全标志技术审查准则(200编号:矿用触控自动喷雾(洒水)降尘装z技术审查准则本准则是依据矿用安全标志产品技术审查有关规定,参照mt504―1995《触控自动喷雾降尘装z通用技术条件》标准制定。

本准则明确提出了安全标志产品技术审查时,对矿用触摸屏自动喷雾(喷水)降尘装z(以下缩写不触控装z)技术产品的产品标准、采用说明书等技术文件的基本建议。

1产品企业标准定稿矿用不触控装z产品时,企业应当提供更多根据国家、行业有关标准或规定制定的企业标准;产品企业标准性能技术指标的建议应当不高于mt504―1995《触摸屏自动喷雾降尘装z通用型技术条件》。

制订的企业标准必须满足用户以下建议:1.1基本原则1.1.1企业标准编写格式要符合gb/t1.1-2000《标准化工作导则第1部分:标准的结构和起草规则》和gb/t1.2-2002《标准化工作导则第2部分:标准的制定方法》的要求。

1.1.2企业标准必须存有封面、前言、页眉、页码和结束符。

纸张大小为a4。

1.1.3企业标准必须完备,须所含“范围”、“规范性提及文件”(不含导语和提及标准)、“型号及含义”、“主要性能参数”、“技术建议”、“试验方法”、“检验规则”、“标志、外包装、运输和储藏”等内容。

1.1.4产品企业标准规范性引用文件原则上应包括:gb191-2000外包装储运图示标志gb3836.1-2000爆炸性气体环境用电气设备第1部分:通用要求gb3836.2-2000爆炸性气体环境用电气设备第2部分:隔爆型“d”gb3836.4-2000爆炸性气体环境用电气设备第4部分:本质安全型“i”gb9969.1-1998工业产品采用说明书总则1gb10111利用随机数骰子展开随机抽样的方法gb/t13306标牌aq1043矿用产品安全标志标识mt/t240煤矿降尘用燃烧室通用型技术条件(规范性提及文件中存有此标准为触摸屏自动喷雾降尘装z,无此标准为触摸屏自动喷水降尘装z)mt504触摸屏自动喷雾降尘装z通用型技术条件煤矿安全规程1.1.5组成:触控装z一般由主机、防爆电磁阀和触控传感器等组成。

喷雾降尘系统规范标准最新

喷雾降尘系统规范标准最新一、转载点喷雾在装载点安设转载点喷雾,喷头数量不少于1个,悬挂在转载点的前上部600mm处,迎风流方向45°,喷雾直接对准落煤点,落煤点上部至转载点处加设纱网防尘罩,挂牌管理,责任人为转载点运输司机,必须做到转载点运行时必须开启转载点喷雾。

二、采、掘面风流净化水幕矿井主要进风大巷及回风巷、采煤工作面进回风巷、掘进工作面的迎头、喷浆机回风流5米范围内都必须风流净化水幕; 各采掘工作面每周必须对巷道进行冲刷一次。

采煤工作面风流净化水幕的具置:1、进风巷内设置两道全断面水幕,第一道水幕在采煤工作面进风巷口向里10-15米范围内,第二道水幕在采煤工作面进风巷安全出口以外30米范围内。

2、回风巷内至少设置三道全断面水幕,第一道水幕在回风巷安全出口以外30米范围内,第二道水幕与第一道水幕间距不得大于20米,第三道水幕在工作面回风联络巷口下风侧10-15米范围内。

2掘进工作面风流净化水幕的具置:1、掘进工作面刚开口时在开口位置的下风侧10-15米范围内设置一道水幕。

2、掘进工作面掘进长度超过50米不超过80米时,应在掘进巷道内设置一道全断面水幕,距迎头不超过50米。

3、掘进工作面掘进长度超过80米时,应在掘进巷道内增加两道水幕,第一道水幕距正头不超过50米,第二道水幕与第一道水幕间距不超过20米,且第三道水幕在巷道回风口10-15米范围内。

喷雾特别管理规定1、全断面水幕5米范围内巷道底板进行硬化(要求:以水幕位置为起点,上风侧1米,下风侧4米底板进行硬化)。

2、在皮带侧挖设一个长宽高=1米水池用来储存水幕流下的积水,水池内一台风泵,利用池内积水冲刷巷道洒水降尘;多余积水由风泵导入水沟或排水管排出工作面。

惩罚办法:对未安装水幕、喷头数量少、不能覆盖全断面,发现一处对责任单位处以500元的罚款;发现喷雾不开或成雾质量差,发现一次对责任单位处以200元的罚款;对巷道内积尘严重没按规定时间冲刷巷道的对施工单位处以500元罚款。

干雾抑尘设备技术规范

干雾抑尘设备技术规范1. 引言干雾抑尘设备是一种用于降低环境空气中悬浮颗粒物浓度的装置。

它基于干喷洒技术,通过喷洒超细水雾颗粒来湿润悬浮颗粒物,从而使其下沉到地面,改善空气质量。

本文档旨在规范干雾抑尘设备的技术要求,以确保其正常运行和有效抑尘。

2. 适用范围本文档适用于各种用途的干雾抑尘设备,包括但不限于工地扬尘抑制、采矿场地尘控等。

3. 技术要求3.1 设备设计•设备应采用合理的结构设计,包括喷雾系统、供水系统、控制系统等,以保证设备的稳定性和可靠性。

•设备应具备防水、防腐蚀、防爆等必要的安全性能。

•设备应具备一定的移动性和灵活性,方便在不同工地或场地之间的转移和使用。

3.2 喷雾系统•设备的喷雾系统应能够均匀地喷洒超细水雾颗粒,覆盖目标区域,并确保喷洒范围和喷洒量的可调节性。

•喷雾系统应具备自动控制功能,可以根据环境要求自动调节喷洒量和喷洒频率。

•喷雾系统的喷嘴应采用耐磨材料制成,能够抵抗颗粒物的冲刷和侵蚀。

3.3 供水系统•供水系统应能够稳定地提供清洁的水源,水质应符合国家相关标准。

•供水系统应具备一定的水压和流量,以满足喷雾系统的需求。

•供水系统应具备过滤功能,能够有效地去除水中的悬浮物和杂质。

3.4 控制系统•控制系统应具备简单易用的操作界面,方便用户对设备进行控制和监控。

•控制系统应具备故障自诊断功能,能够及时发现设备故障并进行报警处理。

•控制系统应具备远程监控功能,可以通过网络实时监测设备的运行状况和工作参数。

4. 运行和维护要求4.1 运行要求•在设备运行前,应对设备进行检查和调试,确保各个系统正常工作。

•在设备运行过程中,应定期进行设备的清洁和维护,防止喷嘴堵塞和系统故障。

•在设备运行过程中,应严格按照操作手册进行操作,确保设备的安全运行。

4.2 维护要求•定期检查和更换设备中的易损件,确保设备正常工作。

•定期进行设备的清洗和消毒,以防止细菌和霉菌的滋生。

•设备发生故障时,应及时停机并联系售后服务人员进行维修,以确保设备及时恢复正常工作。

煤矿降尘用喷嘴通用技术条件

煤矿降尘用喷嘴通用技术条件MT/T 240—1997中华人民共和国煤炭工业部1997—12—30批准1998—06—01实施前言本标准是对MT 240—91进行修订的。

我国煤矿(特别是地方中小型煤矿和乡镇煤矿)防尘仍以喷雾降尘为主,近几年来,随着对呼吸尘降尘技术的越来越重视,喷雾降尘技术及喷嘴性能检测技术取得了大幅度进步,因此,本标准为适应我国煤矿喷雾降尘技术的需要,而对MT 240—91在技术内容上作了较大改变,主要有:(1)扩大了本标准的适用范围,增加了声波喷嘴、荷电喷嘴和磁化喷嘴的性能检测内容。

(2)将雾粒测定方法由迹印法改为先进的光度法,提高了测量精度和速度。

(3)雾粒测点由轴向多点测定改为径向多点测定,使测定结果更符合实际。

本标准的附录A是标准的附录。

本标准由煤炭工业部科教司提出。

本标准由煤矿安全标准化技术委员会归口。

本标准起草单位:煤炭科学研究总院重庆分院、煤炭科学研究总院。

本标准主要起草人:李德文、郭科社、朱凤山。

本标准从实施之日起,同时代替MT 240—91。

本标准委托煤炭科学研究总院重庆分院负责解释。

1 范围本标准规定了煤矿降尘用喷嘴(以下简称喷嘴)的要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于煤矿喷雾降尘用喷嘴。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 192—81 普通螺纹基本牙型GB/T 193—81 普通螺纹直径与螺距系列(直径1~600mm)GB/T 196—81 普通螺纹基本尺寸(直径1~600mm)GB/T 197—81 普通螺纹公差与配合(直径1~355mm)GB/T 2516—81 普通螺纹偏差表(直径1~355mm)GB/T 7306—87 用螺纹密封的管螺纹GB/T 7307—87 非螺纹密封的管螺纹GB/T 14437—93 产品质量计数一次监督抽样检验程序(适合于总体量较大的情形) GB/T 15239—94 孤立批计数抽样检验程序及抽样表GB/T 15482—1995 产品质量监督小总体计数一次抽样检验程序及抽样表3 定义本标准采用下列定义。

自动化喷雾降尘系统设计

铜川矿务局王石凹煤矿运输大巷标准化自动化喷雾降尘系统设计王石凹煤矿2009-9-25铜川矿务局王石凹煤矿运输大巷标准化自动化喷雾降尘系统设计一、矿井概况王石凹煤矿1961年11月投产,设计能力120万吨/年。

井田东西长6.8km,南北宽3.27km,面积22.24km2。

矿井采用一对立井开拓,分段连续式布置采区。

2008年生产能力核定120万吨/年,2009年计划产量120万吨,预计完成120万吨。

本井田主要可采煤层两层、即5#和10#煤层、属石炭系二迭纪煤,现采5#煤层,煤层不易自燃、煤尘爆炸指数19.44%,属具有爆炸危险矿井,2008年矿井瓦斯等级鉴定为低瓦斯矿井。

现开采+650水平,全矿共有两个综采工作面,三个综掘头、三个岩巷头。

其中:两个综采工作面分布在西部2103工作面东部2206工作面。

全矿现有运输大巷6000米。

其中:650东大巷 3000 米、650西大巷3000米。

二、目前防尘系统及存在问题:1、矿井防尘供水采用静压供水系统地面建有500m3 的蓄水池两个、500m3沉定池一个,主干管路经提矸暗斜向东西采区供水,矿井650东西大巷铺设¢4寸管路5500m,采掘工作面全部铺设设¢2寸管路供水,井下管路按防尘标准并设三通阀门。

2、存在问题:随着矿井机械化技术的不断提高,采掘进工作面安装二次负压除尘装置,采煤机、综掘机完善了内外喷雾,个转载点安装使用喷雾装置,但运输大巷在运煤过程中产生煤尘影响空气质量,需要设置自动净化水幕降尘。

防尘系统和设施配置急需改造,才能达到防尘效果。

三、设计的依据和目的:1、设计依据(1)《煤矿粉尘防治管理规范》《关于开展瓦斯、火灾、煤尘专项治理工作的通知》和省集团公司、矿务局《一通三防管理办法》要求。

(2)《矿井质量标准及考核评定办法》2、本次设计达到的目的在矿井运输大巷安装自动化降尘水幕,进一步提高矿井综合防尘能力,净化空气质量、改善煤矿井下作业环境,保证职工人身安全和身体健康,从根本上防治粉尘危害,杜绝煤尘爆炸事故的发生的目的。

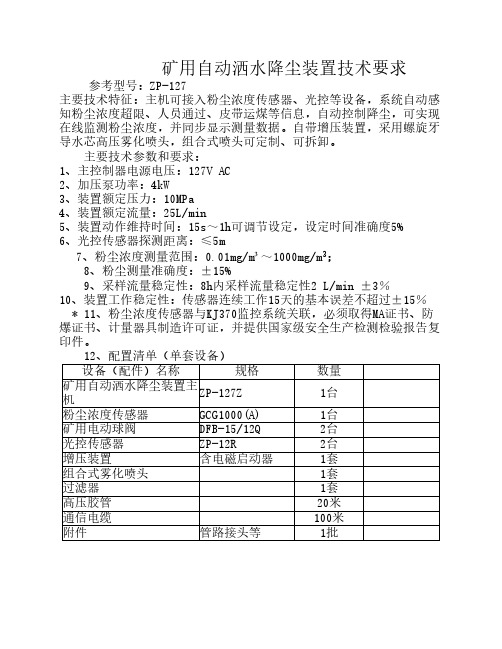

矿用自动洒水降尘装置技术 要求

矿用自动洒水降尘装置技术要求参考型号:ZP-127

主要技术特征:主机可接入粉尘浓度传感器、光控等设备,系统自动感知粉尘浓度超限、人员通过、皮带运煤等信息,自动控制降尘,可实现在线监测粉尘浓度,并同步显示测量数据。

自带增压装置,采用螺旋牙导水芯高压雾化喷头,组合式喷头可定制、可拆卸。

主要技术参数和要求:

1、主控制器电源电压:127V AC

2、加压泵功率:4kW

3、装置额定压力:10MPa

4、装置额定流量:25L/min

5、装置动作维持时间:15s~1h可调节设定,设定时间准确度5%

6、光控传感器探测距离:≤5m

7、粉尘浓度测量范围:0.01mg/m³~1000mg/m3;

8、粉尘测量准确度:±15%

9、采样流量稳定性:8h内采样流量稳定性2 L/min ±3%

10、装置工作稳定性:传感器连续工作15天的基本误差不超过±15%* 11、粉尘浓度传感器与KJ370监控系统关联,必须取得MA证书、防爆证书、计量器具制造许可证,并提供国家级安全生产检测检验报告复印件。

12、配置清单(单套设备)

设备(配件)名称规格数量

矿用自动洒水降尘装置主

ZP-127Z1台

机

粉尘浓度传感器GCG1000(A)1台

矿用电动球阀DFB-15/12Q2台

光控传感器ZP-12R2台

增压装置含电磁启动器1套

组合式雾化喷头1套

过滤器1套

高压胶管20米

通信电缆100米

附件管路接头等1批。

矿用产品安全标志认证

454.MT474-1996装煤机型式与参数 2004年确认

455.MT/T475-1996悬臂式掘进机回转支承型基本参数和技术要求 2004年确认

456.MT476-1996YBC系列采煤机用隔爆型三相异步电动机

441.MT/T461-1995煤矿装载机械密封润滑履带总成

442.MT/T462-1995多刃镶齿盘形滚刀

443.MT/T463-1995矿用圆环链用扁平接链环检验规范 2004年确认

444.MT/T464-1995矿用刮板输送机通用安全技术条件

457.MT477-1996YBU系列掘进机用隔爆型三相异步电动机

458.MT478-1996YBC系列刮板输送机用隔爆型三相异步电动机

459.MT/T479-1995煤矿酸性水中硝酸根离子的测定方法

460.MT/T480-1995煤矿酸性水中可溶性固体的测定方法

429.MT448-1995煤矿用电化学式氧气传感器技术条件

430.MT449-1995煤矿用钢丝绳牵引输送带阻燃抗静电性试验方法和判定规则

431.MT450-1995煤矿用钢丝绳芯输送带阻燃抗静电性试验方法和判定规则

432.MT451-1995煤矿用隔爆型低压三相异步电动机安全性能通用技术规范

437.MT/T456-1995菱形金属网编网机

438.MT/T457-1995水力采煤手动水枪通用技术条件

439.MT458-1995滑移顶梁液压支架通用技术条件

440.MT459-1995煤矿机械用液压元件通用技术条件 2004年确认

469.MT/T489-1995矿用液压轴向注塞泵试验方法 2004年确认

气水联动喷雾降尘装置技术说明书

气水联动喷雾降尘装置技术说明书一、引言气水联动喷雾降尘装置是一种用于控制和减少工业生产中粉尘污染的装置。

本文将详细介绍该装置的技术原理、构造和使用方法,旨在帮助使用者正确理解和操作该装置,以实现有效地降尘效果。

二、技术原理气水联动喷雾降尘装置通过将压缩空气和清水混合后喷洒到空气中,利用水滴吸附空气中的粉尘颗粒,从而达到净化空气的目的。

该装置采用了先进的喷雾技术和气水联动控制系统,能够根据实际需求调整喷雾强度和喷射方向,实现精准降尘。

三、装置构造1. 压缩空气系统:包括压缩机、气缸、压力调节阀等组成,负责提供稳定的压缩空气。

2. 水箱系统:包括水箱、水管、电磁阀等组成,用于储存和输送清水。

3. 喷雾系统:包括喷嘴、喷头、喷雾管道等组成,用于将混合后的气水喷洒到空气中。

4. 控制系统:包括传感器、控制器、电气元件等组成,用于监测和控制装置的运行状态。

四、使用方法1. 安装:按照装置说明书进行正确安装,确保各部件连接牢固、密封良好。

2. 连接电源:将装置接入电源,确保电压稳定。

3. 接通水源:将清水接入水箱,确保水位充足。

4. 调节参数:根据实际情况,调节压缩空气的压力和水的流量,以达到最佳的喷雾效果。

5. 启动装置:打开控制系统电源开关,启动装置。

6. 监测运行状态:通过控制系统的显示屏,监测装置的运行状态,确保各部件正常工作。

7. 操作控制器:根据需要调整喷雾强度和喷射方向,实现精准降尘效果。

8. 关闭装置:使用完毕后,先关闭控制系统电源开关,再关闭水源和电源。

五、注意事项1. 在使用装置前,务必详细阅读装置说明书,了解装置的工作原理和使用方法。

2. 定期检查装置的各个部件,确保其正常运行。

3. 如发现装置有异常情况或故障,应及时停止使用,并联系专业技术人员进行检修或维护。

4. 使用时应注意安全,避免接触高压气体和电源设备,避免发生意外事故。

5. 装置应放置在通风良好的场所,避免水雾积聚和空气污染。

ZPS127矿用声控自动洒水降尘装置使用说明书

ZPS127矿用声控自动洒水降尘装置使用说明书执行标准:GB3836-2000MT505-1996Q/GY 009-2010版本号: GY 009-1出版日期: 2010-07-19浙江国友通讯设备有限公司警示:1 维护前,必须断电,不得带电开盖!严禁在井下开盖维修,如遇故障请与厂家联系;未经生产厂家许可,用户不得私自维护!2 安装、使用前应阅读本说明。

3 本安电路用户不得擅自修改,维修时不得改变本安电路和与本安电路有关的元、器件的电气参数、规格和型号。

4 使用检修中不得破坏如隔爆结合面等与隔爆性能有关的结构。

5检修应在地面安全场所进行。

6不得随意改变装置配置。

ZPS127矿用声控自动洒水降尘装置1 ZPS127矿用声控自动洒水降尘装置概述ZPS127矿用声控自动洒水降尘装置(以下简称装置),由ZP-127Z矿用自动洒水降尘装置主控箱(以下简称主控箱),ZP-9S矿用自动洒水降尘装置用声控传感器(以下简称传感器)以及执行器矿用防爆电磁阀等组成,主要用于煤矿井下采掘工作面粉尘作业场所。

通过自动喷雾或洒水,不仅降尘除尘、净化空气,同时能吸收一定的有害气体,降低甲烷浓度和环境温度。

它是改善和治理粉尘作业环境,防治粉尘危害的安全管理设备。

传感器的执行标准为:GB3836-2000《爆炸性气体环境用电气设备》和MT505-1996《声控自动洒水降尘装置通用技术条件》、Q/GY009-2010《ZPS127矿用声控自动洒水降尘装置》。

2 型号命名及分类Z P S 127工作电压:127V AC声控喷洒装置类产品3 主要技术指标3.1 ZP-127Z矿用自动洒水降尘装置主控箱a)输入电压:127VAC;b)电压波动范围:标称值的80%~120%;c)输入控制信号:(1.8~9.0)V;d)输出电压偏离值:额定输出值的±5%;e)本安输出:9V/123mA;最高输入电压U m:152V;最高输出电压U o:10.1V;最高输出电流I o:126.0mA;最大外部电感L o:3.0mH;最大外部电容C o:71uF;f)尺寸:351 mm×180 mm×100 mm。

MT煤炭行业标准

MT煤炭行业标准MT4-1984采煤机用电动机MT40-1987岩石视密度测定方法MT400-1995MT400-1995煤矿用带式输送机滚筒尺寸系列MT401-1995MT401-1995煤矿生产调度通信系统通用技术条件MT402-1995煤矿生产调度电话用安全耦合器通用技术条件MT403-1995煤矿生产调度人工交换电话总机通用技术条件MT404-1995煤矿生产调度通过式电话总机通用技术条件MT405-1995煤矿生产调度自动交换电话总机通用技术条件MT406-1995煤矿通信井下汇接装置通用技术条件MT407-1995煤矿地面立井提升机综合后备保护装置通用技术条件MT408-1995MT408-1995煤矿用直流稳压电源MT409-1995甲烷报警矿灯MT41-1987岩石孔隙率测定方法MT410-1995刨煤机型式和基本参数MT411-1995YBI系列装岩机用隔爆型三相异步电动机MT412-1995隔爆型电气设备低压接线端子MT413-1995矿用本质安全型数字式绝缘电阻表通用技术条件MT414-1995煤矿用带式输送机基本参数和尺寸MT415-1995矿用圆环链用开口式连接环检验规范MT416-1995装煤机通用技术条件MT417-1995液压支架产品质量分等MT418-1995液压升柱器MT419-1995MT419-1995液压支架用阀MT42-1987岩石吸水性测定方法MT420-1995高水充填材料MT421-1996煤矿用主要通风机现场性能参数测定方法MT422-1996煤矿粉尘粒度分布测定方法(质量法) (2005重新确认有效)MT422-1996煤矿粉尘粒度分布测定方法(质量法)MT423-1995空气中甲烷校准气体技术条件MT424-1995光干涉式甲烷测定器校准仪通用技术条件MT425-1995隔绝式化学氧自救器MT426-1995氯酸盐生氧起动器技术条件MT427-1995超氧化钾片状生氧剂技术条件MT428-1995煤矿用隔爆型电铃MT429-1995煤矿用隔爆型低压电缆接线盒MT43-1987岩石含水率测定方法MT44-1987煤和岩石单向抗压强度及软化系数测定方法MT440-1995矿井通风阻力测定方法MT441-1995巷道掘进混合式通风技术规范MT442-1995MT442-1995矿井通风网络解算程序编制通用规则MT443-1995煤矿井下环境监测用传感器通用技术条件MT444-1995煤矿用低浓度载体催化式甲烷传感器技术条件MT445-1995煤矿用高浓度热导式甲烷传感器技术条件MT446-1995煤矿用电化学式一氧化碳传感器技术条件MT447-1995煤矿用电化学式氧气传感器技术条件MT448-1995煤矿用超声波旋涡式风速传感器技术条件MT449-1995MT449-1995煤矿用钢丝绳牵引输送带阻燃抗静电性试验方法和判定规则(2005重新确认有效)MT449-1995煤矿用钢丝绳牵引输送带阻燃抗静电性试验方法和判定规则MT45-1987煤和岩石变形参数测定方法MT450-1995MT450-1995煤矿用钢丝绳芯输送带阻燃抗静电性试验方法和判定规则MT450-1995煤矿用钢丝绳芯输送带阻燃抗静电性试验方法和判定规则(2005重新确认有效)MT451-1995MT451-1995煤矿用隔爆型低压三相异步电动机安全性能通用技术规范MT452-1995许用火焰灯技术条件MT453-1995MT453-1995隔绝式压缩氧呼吸器MT454-1995压缩呼吸器和压缩氧自救器用二氧化碳吸收剂—氢氧化钙技术条件MT455-1995矿灯充电架产品型号编制方法和管理办法MT455-2006矿灯充电架型号编制方法MT456-1995菱形金属网编网机MT457-1995水力采煤手动水枪通用技术条件MT458-1995MT458-1995滑移顶梁液压支架通用技术条件MT459-1995MT459-1995煤矿机械用液压元件通用技术条件MT46-1987煤和岩石三轴强度及变形测定方法MT461-1995煤矿装载机械密封润滑履带总成MT462-1995多刃镶齿盘形滚刀MT463-1995矿用圆环链用扁平接链环检验规范MT464-MT464-1995矿用刮板输送机通用安全技术条件MT465-1995矿用刮板输送机驱动链轮检验规范MT466-1995刮板输送机用液力偶合器易爆塞MT467-1996MT467-1996煤矿用带式输送机设计计算MT47-1987煤和岩石单向抗拉强度测定方法MT47-1987煤和岩石单向抗拉强度测定方法煤炭工业部MT470-1996矿井地震勘探仪MT471-1996频率测深仪通用技术条件MT472-1996MT472-1996悬臂式掘进机液压缸内径、活塞杆及销轴直径系列MT473-1996装煤机型号编制方法MT474-1996装煤机型式与参数MT475-1996MT475-1996悬臂式掘进机回转支承型式基本参数和技术要求MT476-1996YBC系列采煤机用隔爆型三相异步电动机MT477-1996YBU系列掘进机用隔爆型三相异步电动机MT478-1996YBS系列刮板输送机用隔爆型三相异步电动机MT479-1995煤矿酸性水中硝酸根离子的测定方法MT48-1987煤和岩石抗剪测定方法MT480-1995煤矿酸性水中可溶性固体的测定方法MT481-1995煤矿酸性水中氯离子的测定方法MT482-1995煤矿酸性水中硫酸根离子的测定方MT482-1995煤矿酸性水中硫酸根离子的测定方法MT483-1995煤矿酸性水中铁离子的测定方法MT484-1995煤矿酸性水中铝离子的测定方法MT485-1995煤矿酸性水中钙离子的测定方法MT486-1995煤矿酸性水中镁离子的测定方法MT487-1995矿用摆线液压马达试验方法MT488-1995矿用摆线液压马达产品质量分等MT489-1995矿用液压轴向柱塞泵试验方法MT49-1987煤的坚固性系数测定方法MT490-1995矿用液压斜盘式轴向柱塞泵产品质量分等MT491-1995煤矿防爆蓄电池电机车通用技术条件MT492-1995煤矿用隔爆型三相异步电动机产品质量分等MT493-1995顺槽用破碎机通用技术条件MT493-2002顺槽用破碎机MT494-1995顺槽用破碎机型式与参数MT495-1995刮板输送机用紧链器MT496-1995综采用刮板输送机产品质量分等MT497-1995综采用刮板输送机井下工业性试验规范MT498-1995CKJ 系列交流真空接触器维修检验技术规范MT499-1995露天矿 35kV 和 66kV 移动变电站MT499-1995露天矿35kV和66kV移动变电站MT500-1996煤矿用气动局部通风机MT501-1996长钻孔煤层注水方法MT501-1996长钻孔煤层注水方法(2005重新确认有效)MT502-1996粉尘采样器检定装置通用技术条件MT503-1996光控自动喷雾降尘装置通用技术条件MT503-1996光控自动喷雾降尘装置通用技术条件(2005重新确认有效)MT504-1996触控自动喷雾降尘装置通用技术条件MT504-1996触控自动喷雾降尘装置通用技术条件(2005重新确认有效)MT505-1996声控自动喷雾降尘装置通用技术条件(2005重新确认有效)MT505-1996声控自动喷雾降尘装置通用技术条件MT506-1996矿用降尘剂性能测定方法(2005重新确认有效)MT506-1996矿用降尘剂性能测定方法MT507-1995煤岩分析方法一般规定MT51-1994硫化氢检测管MT515-1995MT515-1995煤矿岩巷掘进机械设备噪声测定方法MT516.1-1995煤矿液压凿岩机用钎具波形螺纹MT516.2-1995煤矿液压凿岩机用钎具钎头MT516.3-1995煤矿液压凿岩机用钎具钎杆MT516.4-1995煤矿液压凿岩机用钎具接杆套MT517-1995煤矿钻井机用齿滚刀通用技术条件MT518-1995钻井井筒永久支护通用技术条件MT519-1995煤矿许用导爆索技术条件MT519-2006 煤矿许用导爆索MT519-2006MT519-2006煤矿许用导爆索MT52-1996煤矿用岩石电钻MT520-1995煤矿雷管生产厂防静电安全规程MT521-1995煤矿坑道常规地质钻探用钻杆MT521-2006煤矿坑道钻探用常规钻杆MT522-1995矿用高强度圆环链检验规范MT522-2004矿用高强度圆环链检验规范MT523-1995防爆低能γ-γ组合测井仪MT524-1995防爆水压记录仪MT525-1995LCZ-80 型微电脑超声波流量计MT525-1995LCZ-80型微电脑超声波流量计MT526-1995LCD 系列多普勒超声波流量计MT526-1995LCD系列多普勒超声波流量计MT527-1995MT527-1995机械振动给料机MT528-1995滚筒式泥浆固液分离机MT529-1995MT529-1995煤矿用伸缩带式输送机参数MT53-1980静电显影记录仪MT530-1995煤矿井下紧急闭锁开关MT531-1995MT531-1995煤矿用速度传感器MT532-1996液压凿岩机用钎头产品质量分等MT533-1996液压凿岩机用钎杆产品质量分等MT534-1996液压凿岩机用接杆套产品质量分等MT535-1996液压凿岩机用接杆钎尾产品质量分等MT535-1996液压凿岩机用接杆钎尾产品质量分筹MT536-1996煤矿用岩石钻头MT537-1996煤钻头MT538-1996煤钻杆MT539-1996煤矿用电动锚杆钻机通用技术条件MT539-2006煤矿用电动锚杆钻机MT54-1981CJ-1000测井绞车MT540-1996底卸式吊桶MT541.1-1996悬臂式掘进机检修规范整机部分MT541.2-1996悬臂式掘进机检修规范机械部分MT541.3-1996悬臂式掘进机检修规范电控部分MT542-1996单体支柱柱鞋MT543-1996滑槽带式输送机MT544-1996矿用液压斜轴式轴向柱塞马达试验方法MT545-1996矿用液压斜轴式轴向柱塞马达产品质量分等MT546-1996矿用液压斜轴式轴向柱塞泵产品质量分等MT547-1996转子式混凝土喷射机MT547-2006 转子式混凝土喷射机MT547-2006转子式混凝土喷射机MT548-1996单体液压支柱使用规范MT548-1996单液压支柱使用规范MT549-1996单体液压支柱维修规程MT55-1981信号继电器MT550-1996大采高液压支架技术条件MT551-1996铺网液压支架技术条件MT552-1996MT552-1996端头液压支架技术条件MT553-1996缓倾斜煤层采煤工作面底板分类MT554-1996缓倾斜煤层采煤工作面顶板分类MT555-1996MT555-1996大倾角液压支架技术条件MT556-1996液压支架设计规范MT557-1996立井罐道用冷弯方形空心型钢MT558.1-2005煤矿井下用塑料管材第1部分:聚乙烯管材MT558.1-2005煤矿井下用塑料管材第1部分:聚乙烯管材MT558.2-1996煤矿用聚氯乙烯(硬)管材MT558.2-2005煤矿井下用塑料管材第2部分聚氯乙烯管材MT558.2-2005煤矿井下用塑料管材第2部分:聚氯乙烯管材MT558.3-2005煤矿井下用塑料管材第3部分:玻璃钢管材MT559-1996煤矿用带式输送机橡胶缓冲托辊安全性能检验规范MT560-1996煤的热稳定性分级MT561-1996煤的固定碳分级MT562-1996煤中磷分分级MT563-1996煤矿用携带型气体测定仪器通用技术条件MT564-1996煤矿用携带型催化燃烧式甲烷测定器技术条件MT569-1995矿用板翅式冷却器技术条件MT57-1993煤粉浮沉试验方法MT570-1996MT570-1996煤矿电气图专用图形符号MT572-1996矿用液压多路换向阀试验方法MT573-1996矿用液压齿轮泵试验方法MT574-1996煤矸石生物肥料技术条件MT575-1996YBRB系列泵站用隔爆型三相异步电动机MT576-1996液压支架立柱,千斤顶活塞和活塞杆用带支承环的密封沟槽型式,尺寸和公差MT576-1996液压支架立柱、千斤顶活塞和活塞杆用带支承环的密封沟槽型式、尺寸和公差MT577-1996MT577-1996悬臂式掘进机履带机构型式与参数MT578-1996MT578-1996悬臂式掘进机用套筒刮板链MT579-1996MT579-1996悬臂式掘进机履带板及其销轴MT58-1993煤粉筛分试验方法MT580-1996MT580-1996采煤机油封技术条件MT581-1996矿用内曲线液压马达试验方法MT586-1996装煤机传动齿轮箱检验规范MT587-1996液压支架结构件制造技术条件MT588-1996煤矿用防爆柴油机胶套轮/齿轨卡轨车技术条件MT589-1996煤矿用防爆柴油机钢轮-齿轨机车及齿轨装置MT589-1996煤矿用防爆柴油机钢轮/齿轨机车及齿轨装置MT59-1981AJH型氧气呼吸器校验仪MT590-1996煤矿井下钢丝绳牵引卡轨车技术条件MT591-1996煤矿井下用紧急制动装置MT592-1996矿用隔爆型低压交流双速真空电磁起动器MT593.1-1996人工冻土物理力学性能试验第1部分∶人工冻土试验取样及试样制备方法MT593.2-1996人工冻土物理力学性能试验第2部分∶土壤冻胀试验方法MT593.4-1996人工冻土物理力学性能试验第4部分∶人工冻土单轴抗压强度试验方法MT593.5-1996人工冻土物理力学性能试验第5部分∶人工冻土三轴剪切强度试验方法MT593.6-1996人工冻土物理力学性能试验第6部分∶人工冻土单轴压缩蠕变试验方法MT593.7-1996人工冻土物理力学性能试验第7部分∶人工冻土三轴剪切蠕变试验方法MT594-1996煤显微组分荧光光谱测定方法MT595-1996煤显微组分荧光强度测定方法MT596-1996烟煤粘结指数分级MT597-1996煤中氯含量分级MT6-1975瓷吊线器MT60-1995煤矿用炸药爆炸后有毒气体量测定方法和判定规则MT61-1997煤矿许用炸药井下可燃气安全度试验方法和判定规则MT619-1996煤炭试验室分级和评定MT62-1997煤矿许用电雷管井下可燃气安全度试验方法和判定规则MT620-1996煤炭分析用马弗炉控温仪技术条件MT621-1996矿井生产检查煤样采取方法MT621-2006矿井生产检查煤样采取方法MT622-1996五日生化需氧量简易测定方法MT623-1996煤炭脱硫工艺效果评定方法MT624-1996煤矿用隔爆型控制按钮MT625-1996煤矿用隔爆型信号开关MT626-1996矿井均压防灭火技术规范MT627-1996煤矿带式输送机易熔合金式自动喷水灭火系统通用技术条件MT628-1996气体检测管用圆筒形负压式采样器技术条件MT629-1996气体检测管用圆筒形正压式采样器技术条件MT63-1982短延期电雷管MT630-1996气体检测管用蛇腹形负压式采样器技术条件MT631-1996煤矿用风电甲烷闭锁装置通用技术条件MT632-1996井下探放水技术规范MT633-1996地下水动态长期观测技术规范MT634-1996煤矿矿井风量计算方法MT635-1996矿井巷道通风摩擦阻力系数测定方法MT636-1996矿井主要通风机优选程序编制通用规则MT637-1996煤与瓦斯突出矿井鉴定规范MT638-1996煤矿井下煤层瓦斯压力的直接测定方法MT638-1996煤矿井下煤层瓦斯压力的直接测定方法(2005复审确认有效)MT639-1996钻孔瓦斯涌出初速度的测定方法MT64-1982煤矿许用电雷管MT640-1996煤矿用安全钻机参数系列(2005复审确认有效)MT640-1996煤矿用安全钻机参数系列MT641-1996钻屑瓦斯解吸指标的测定方法MT642-1996管道瓦斯抽放综合参数测定仪技术条件(2005复审确认有效)MT642-1996管道瓦斯抽放综合参数测定仪技术条件MT643-1996MT643-1996滚筒采煤机用三层复合材料滑动轴承MT644-1997气垛支架MT645-1997煤矿用带式输送机滚筒与相邻槽形托辊组之间的距离计算公式MT646-1997摩擦式金属支架MT646-1997摩擦式金属支柱MT647-1997煤矿用设备开停传感器MT648-1997煤矿用胶带跑偏传感器MT649-1997煤用喷射式浮选机技术条件MT65-1995水胶炸药技术条件MT650-1997煤用斜叶轮浮选机技术条件MT651-1997煤用跳汰机清水性能试验方法和判定规则MT652-1997煤用浮选机清水性能试验方法和判定规则MT653-1997煤矿用带式输送机托辊组布置的主要尺寸MT654-1997MT654-1997煤矿用带式输送机安全规范MT655-1997煤矿用带式输送机托辊轴承技术条件MT656-1997煤矿用带式输送机机架型式与基本尺寸MT657-1997TLL型立式刮刀卸料离心机MT658-1997煤矿用特殊型铅酸蓄电池MT659-1997GXS细粒分级筛MT66-1995乳化炸药技术条件MT660-1997煤用振动筛规格尺寸系列MT661-1997MT661-1997煤矿井下用电器设备通用技术条件MT662-1997滚筒采煤机喷雾降尘用喷嘴基本尺寸MT663-1997煤矿用反井钻机产品质量分等MT664-1997煤矿用反井钻机钻杆MT668-1997煤矿用阻燃钢丝绳芯输带技术条件MT668-1997煤矿用阻燃钢丝绳芯输送带技术条件MT669-1997煤矿用阻燃钢丝绳牵引输送带技术条件MT669-1997煤矿用阻燃钢丝绳牵引输送带技术条件(2005重新确认有效)MT67-1994一氧化碳检测管MT67-2006一氧化碳检测管MT670-1997煤矿井下牵引网络杂散电流防治技术规范MT671-1997煤矿采掘工作面用隔爆型潜污水电泵技术条件MT671-2005煤矿用隔爆型潜水电泵MT672-1997煤矿水害防治水化学分析方法MT674-1997矿井生产时期排水技术规范MT675-1997露天煤矿边坡模拟试验方法MT676-1997MT676-1997悬臂式掘进机用支重轮结构与参数MT677-1997矿用全方位钻孔测斜仪通用技术条件MT678-1997矿用密度测井仪通用技术条件MT679-1997矿用瑞利波探测仪通用技术条件MT68-1992自动电压控制型酸性矿灯充电架通用技术条件MT68-2002矿灯充电架MT680-1997矿用本质安全型便携式微型计算机通用技术条件MT681-1997煤矿用带式输送机减速器技术条件MT682-1997MT682-1997悬臂式掘进机电控设备系列与参数MT684-1997矿用提升容器重要承载件无损探伤方法与验收规范MT685-1997高位翻车机MT686-1997圆环链爬车机MT687-1997煤矿井下移动式空气压缩机MT688-1997煤矿用锚杆钻机通用技术条件MT689.1-1997刨煤机出厂检验规范MT689.2-1997刨煤机型式检验规范MT69-1995顺槽用刮板转载机型式与参数MT690-1997雷管生产线导静电地面、台面电阻值测定方法MT691-1997雷管生产线静电电位测定方法MT692-1997煤矿瓦斯抽放技术规范MT693-1997矿用无线电波坑道透视仪通用技术条件(2005复审确认有效)MT693-1997矿用无线电波坑道透视仪通用技术条件MT694-1997煤矿用自动隔爆装置通用技术条件(2005重新确认有效)MT695-1997煤矿用高倍数泡沫灭火剂通用技术条件MT696-1997煤矿用高倍数泡沫灭火装置通用技术条件MT697-1997煤矿用燃油惰气发生装置通用技术条件MT698-1997矿井密闭防灭火技术规范MT699-1997煤矿采空区阻化汽雾防火技术规范MT7-1975吊线线夹MT70-1983HZJA型金属支柱MT700-1997煤矿防火用阻化剂通用技术条件MT701-1997煤矿用氮气防灭火技术规范MT702-1997煤矿注浆防灭火技术规范MT703-1997煤矿用携带型电化学式一氧化碳测定器技术条件MT704-1997煤矿用携带型电化学式氧气测定器技术条件MT705-1997煤矿用隔爆型低压插销MT706-1997一般兼矿用本质安全型安全栅MT707-1997煤自然倾向性色谱吸氧鉴定法MT707-1997煤自燃倾向性色谱吸氧鉴定法MT708-1997煤自燃性测定仪技术条件MT709-1997煤矿用一氧化碳过滤式自救器MT71-1997MT71-1997矿用圆环链用开口式连接环MT710-1997煤矿用隔爆型插销开关MT711-1997隔绝式压缩氧自救器MT712-1997煤矿防尘措施的分级除尘效率测定方法(2005重新确认有效)MT713-1997煤矿粉尘真密度测定方法(2005年重新确认有效)MT713-1997煤矿粉尘真密度测定方法MT714-1997煤粉生产防爆安全技术规范MT715-1997矿用防爆电磁阀通用技术条件MT716-1997煤矿重要用途钢丝绳验收技术条件MT716-2005MT716-2005煤矿重要用途钢丝绳验收技术条件MT717-1997煤矿重要用途在用钢丝绳性能测定方法及判定规则MT718-1997矿用隔爆兼本质安全型安全栅MT719-1997煤矿用隔爆型行程开关MT72-1998MT72-1998边双链刮板输送机用刮板。

KXP127矿用自动洒水降尘装置控制器说明书(新型)

实用文档使用说明书执行标准:GB3836-2000MT/408-1995版本号: NO.1出版日期:2011-04-10KXP127矿用自动喷洒降尘装置控制器(新型)警告:1.严禁在井下带电开盖!2.维修时不得改变本安电路和与本安电路有关的元器件的电气参数及型号规格!3.本安关联产品不得随意改变配置!如果其它传感器要接入该装置,须进行防爆联检,合格后方能接入。

4.严维修时应注意防止“失爆”(保护隔爆面,注意紧固,引入装置里的橡胶密封圈)!1概述KXP127矿用自动喷洒降尘装置控制器,是我公司10多年在煤矿喷雾防尘系列产品研发与制造中积累的经验和广大用户反馈的信息、建议,采用最新的电控技术和制造工艺而生产最新型的矿用喷雾降尘装置控制器(以下简称控制器),结构方式为矿用隔爆兼本质安全型,可广泛用于皮带机点、煤仓放煤口、大巷降尘隔离水幕、采煤机自动随机喷雾控制、放炮自动喷雾等井下各种类型的自动喷雾降尘装置。

2型号命名与分类2.1型号命名如下2.2防爆型式及防爆标志2.2.1防爆型式:矿用隔爆兼本质安全型。

2.2.2防爆标志:Exd[ib]Ⅰ。

3环境条件3.1装置在下列条件下应能正常工作:a.环境温度:0℃~+40℃;b.环境湿度:≤95%(+25℃时);c.环境大气压:86kPa~106kPa;d.含有瓦斯、煤尘等爆炸性混合物的煤矿井下;e.无破坏绝缘的气体或蒸汽;f.无强烈振动冲击的环境中。

3.2贮存温度:-40℃~+60℃。

4主要技术指标4.1工作电压:127V AC,(50±2)Hz;4.2工作电流:≤0.3A4.3控制器部装配备用电池组(可选配),电压为12V DC ,维持工作时间30天(根据电动执行器动作频率);4.4输入信号:―接线端子H端为≥2.4V;―接线端子L端为≤0.5V;―接线端子M端为≥2.4V;―选配(a、4~20mA电流信号, b、200-1000Mz频率信号,c、1-5V电压信号)4.5动作维持时间:控制器的动作维持时间为1s~65535s可调;最大偏差:±1s4.6电源电压波动适应能力: (80~120)%额定电压围波动时,能正常工作。

喷雾降尘装置技术参数

喷雾降尘装置技术参数

喷雾降尘装置是一种用于控制空气中颗粒物浓度的设备,通常用于工业、建筑工地或其他需要减少粉尘的场所。

以下是一些可能涉及到的喷雾降尘装置的技术参数:喷雾方式:喷雾降尘装置通常使用喷嘴、喷雾枪或其他喷雾系统进行喷雾。

技术参数可能包括喷雾的方式,如雾状、雨状等。

喷雾范围:喷雾降尘装置的有效范围,即可以覆盖的区域大小。

喷雾粒径: 喷雾装置产生的水滴或液滴的平均粒径大小,通常以微米(μm)为单位。

喷雾流量:喷雾装置每单位时间喷射的水量,通常以升/分钟或升/小时为单位。

工作压力: 喷雾系统所需的工作压力,通常以帕斯卡(Pa)或巴(bar)为单位。

喷雾角度:喷雾系统的喷射角度,指喷雾的覆盖范围,可以是水平、垂直或其他角度。

控制方式:喷雾降尘装置可能采用手动或自动控制,自动控制系统可以根据环境条件或传感器反馈进行调整。

材料:喷雾装置的制造材料,通常选用耐腐蚀、耐高温的材料。

电源要求:如果是电动喷雾系统,电源要求是一个重要的技术参数。

这些参数可能会因不同的喷雾降尘装置而有所不同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

光控自动喷雾降尘装置通用技术条件

1 主题内容与适用范围

本标准规定了煤矿用光控自动喷雾降尘装置的技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于煤矿用光控自动喷雾降尘装置(以下简称装置)。

2 引用标准

GB 191 包装储运指示标志

GB 998 低压电器基本试验方法

GB 2423.1 电工电子产品基本环境试验规程试验A:低温试验方法

GB 2423.2 电工电子产品基本环境试验规程试验B:高温试验方法

GB/T 2423.4 电工电子产品基本环境试验规程试验Db:交变湿热试验方法

GB 2423.5 电工电子产品基本环境试验规程试验Ea:冲击试验方法

GB 2423.10 电工电子产品基本环境试验规程试验Fc:振动(正弦)试验方法

GB 3836.1 爆炸性环境用防爆电气设备通用要求

GB 3836.2 爆炸性环境用防爆电气设备隔爆型电气设备“d”

GB 3836.4 爆炸性环境用防爆电气设备本质安全型电路和电气设备“i”

GB/T 4942.2 低压电器外壳防护等级

GB 10111 利用随机数骰子进行随机抽样的方法

3 术语

光控自动喷雾降尘装置

物体或人体遮挡光源时,光信号的变化被光控传感器转换成电信号,此信号通过控制器控制电磁阀开启或关闭,实现自动喷雾的装置。

4 技术要求

4.1 装置应符合本标准的规定,并按照经规定程序审批的图样和技术文件制造。

4.2 外观:

装置表面应平整,涂、镀层均匀,外壳无变形、开裂、腐蚀及机械损伤。

4.3 装置使用防爆电磁阀,水压适应范围:0.2~7.0MPa。

4.4 装置探测范围:≥5m。

4.5 装置控制器输入信号:4~20mA或1~5V。

4.6 装置适应电压波动范围:±20%。

4.7 装置动作维持时间范围:5~120s,设定时间允许误差为±3s。

4.8 装置接线端子与金属外壳之间的绝缘电阻不低于20MΩ。

4.9 交变湿热试验后,装置接线端子与金属外壳之间的绝缘电阻不低于

1MΩ;耐压试验应无击穿、闪络现象。

4.10 装置应能适应下列环境条件:

a.工作温度:5~40℃;

b.储存温度:-40~+55℃;

c.相对湿度:≤95%;

d.有瓦斯、煤尘爆炸危险性的场所。

4.11 装置的防爆性能应符合GB 3836.1、GB 3836.2、GB 3836.4的有关规定。

4.12 装置外壳防护性能为IP54。

4.13 装置经工作温度、储存温度、交变湿热、振动、冲击和运输试验后,均应符合4.4、4.5、4.7、4.8和4.9的要求。

5 试验方法

5.1 试验环境温度:15~25℃。

5.2 试验设备和器材:

a.电压、电流源;

b.万用电表:准确度2.5级;

c.调压器:0~250V,3kV A;

d.升压变压器;0~1 000V,3kV A;

e.兆欧表:500V;

f.水泵:压力调节范围0—10MPa;

g.压力表:量程0~10MPa,准确度1.5级;h.秒表:最小分度值0.1s;

i.皮尺:0~15m。

5.3 外观用目测法检查。

5.4 装置水压适应范围试验:

5.5 装置探测范围试验:

装置处于工作状态,在距传感器不小于5m处有人体通过时,传感器应有信号输出。

具有发射、接收双头的传感器,两传感头之间的距离不小于5m,遮光时,应有信号输出。

传感器有信号输出时,用万用电表能测到4~20mA的控制电流或1~5V的控制电压。

5.6 装置控制器输入信号试验:

用电流源或电压源给控制器输入4~20mA的电流或1~5V的电压,控制器应能改变控制状态。

5.7 装置适应电压波动范围试验:

按上图连接,装置处于工作状态。

a.调节调压器,使系统工作电压为额定电压的80%,水压为7.0MPa。

b.调节调压器,使系统工作电压为额定电压的120%,水压为0.2MPa。

c.a、b试验各重复三次,每次都必须正常工作。

5.8 动作维持时间范围试验:

a.装置处于工作状态,调节延时电路,使之动作维持时间处于最小值。

给控制器输入信号,装置动作维持时间用秒表测定。

b.完成试验a后,再调节延时电路,使之动作维持时间处于最大值。

给控制器输入信号,装置动作维持时间用秒表测定。

c.a、b试验各进行两次,取各自算术平均值。

.9 绝缘电阻试验:

用500V兆欧表测量装置接线端子与金属外壳之间的绝缘电阻。

5.10 耐压试验:

按GB 998进行。

5.11 交变湿热试验:

按GB 2423.4中Db进行。

周期:6d;

严酷程度:40℃。

交变湿热试验后,按5.9、5.10试验。

5.12工作温度试验:

5.12.1 低温试验:

按GB 2423.1中Ab进行。

持续时间:2h;

严酷等级:5℃。

5.12.2 高温试验:

按GB 2423.2中Bb进行。

持续时间:2h;

严酷等级:40℃。

5.12.3 试验后,在正常环境下恢复2h,按5.5、5.6试验。

5.13 储存温度试验:

5.13.1 低温试验:

按GBg423.1中Ab进行。

持续时间:2h;

严酷等级:-40℃。

5.13.2 高温试验

按GB 2423.2中Bb进行。

持续时间:2h;

严酷等级:55℃。

5.13.3 试验后,在正常环境下恢复2h,按5.5、5.6试验。

5.14 防爆性能试验:

按GB 3836.1、GB 3836.2、GB 3836.4进行。

5.15 防护性能试验:

按GB 4942.2进行。

防尘试验时间:8h;

溅水试验时间,10min。

5.16 振动试验:

振动试验按GB 2423.10中Fc进行。

频率范围:10~150Hz;

加速度:2g;

每一轴线上的扫描循环次数:5次。

5.17 冲击试验:

冲击试验按GB 2423.5中Ea进行。

峰值加速度:30g;

脉冲持续时间:6±1ms;

每一轴向的冲击次数:3次。

5.18 运输试验:

经包装的装置固定在强化模拟汽车运输试验台上,试验时间1h。

6 检验规则

6.1 检验项目见表2。

6.2 出厂检验:

装置应经制造厂质检部门检验,检验合格并发给合格证后方可出厂。

6.3 型式试验:

遇下列情况之一时应进行型式试验:

a.连续批量生产的装置,每三年应进行一次;

b.出厂检验结果与上次型式试验有较大差异时;

c.正式生产后,在结构、工艺和材料有重大改变,可能影响装置性能时;

d.转厂生产时;

e.停产一年再恢复生产时;

f.国家质量监督机构提出进行型式试验的要求时。

6.4 型式试验的样品在出厂检验合格的产品中按GB 10111的规定抽样两台。

6.5 判定规则:

6.5.1 出厂检验时,表2中1、6项不合格,可返工处理后进行复检,复检不合格则判定为不合格。

2、3、4、7、8项如一项不合格,或者其他有两项不合格,则判定该台不合格;再重抽两台,若仍有一台不合格,则判定该批产品不合格。

6.5.2 型式试验时,表2中2、3、4、5、7、8、10、11、12项如一项不合格或者其他有两项不合格时,应加倍取样对不合格项目进行复试,复试仍不合

格,则判定该批产品为不合格。

7 标志、包装、运输、储存

7.1 标志

7.1.1 产品标志;

7.1.1.1 外壳明显处应设置清晰的永久性凸纹或凹纹标志“Ex”。

7.1.1.2 应具备“MA”安全标记。

7.1.1.3 外壳明显处应设置牢固的警示牌和铭牌,铭牌应包括以下内容:a.装置名称及型号;

b.右上方有明显的“Ex”标志;

c.防爆标志;

d.主要技术指标;

e.防爆合格证号;

f.安全标志编号;

g.生产编号与制造日期;

h.生产单位。

7.1.2 包装标记:

7.1.2.1 包装储运标志应符合GB 191的规定。

7.1.2.2 包装箱外壁应有明显的标志,内容包括:

a.厂名或厂标;

b.产品名称及型号;

c.外型尺寸和质量;

d.出厂日期。

7.2 包装

7.2.1 包装方式由产品标准规定。

7.2.2 包装箱内应提供下列文件:

a.装箱清单;

b.产品合格证;

c.使用说明书;

d.其他技术文件。

7.3 运输

装置可采用包括水运、陆运和空运在内的各种运输方式。

7.4 储存

装置应储存在通风良好的环境中,防止与腐蚀性气体物质接触。

附加说明:

本标准由煤炭工业部煤矿安全标准化技术委员会提出。

本标准由煤炭工业部煤矿安全标准化技术委员会粉尘防治及设备分技术委员会归口。

本标准由煤炭科学研究总院重庆分院负责起草和解释。

本标准主要起草人杨永科、林建国、隋金君。