PTH 半成品检验标准

2、半成品检验标准操作规程(修改后)

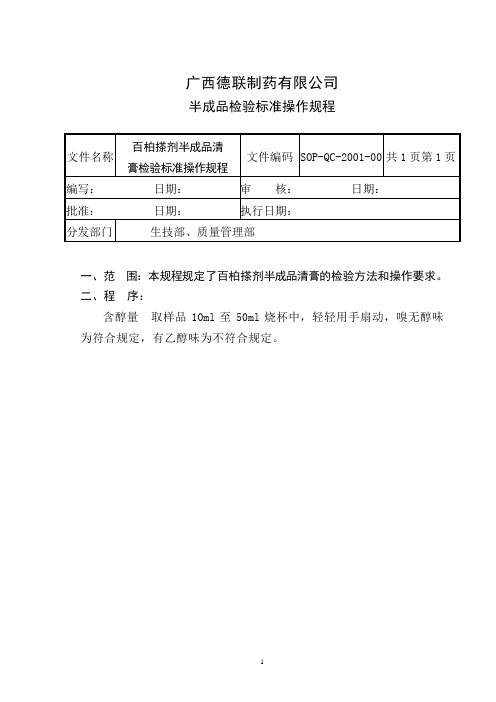

广西德联制药有限公司半成品检验标准操作规程一、范围:本规程规定了百柏搽剂半成品清膏的检验方法和操作要求。

二、程序:含醇量取样品10ml至50ml烧杯中,轻轻用手扇动,嗅无醇味为符合规定,有乙醇味为不符合规定。

广西德联制药有限公司半成品检验标准操作规程一、范围:本规程规定了百柏搽剂半成品稠膏的检验方法和操作要求。

二、引用标准:《中国药典》2010年版一部三、程序:相对密度具体操作同检验操作规程SOP-QC-6110-0165℃下检验,结果在1.22~1.28之间为符合规定,否则为不符合规定。

广西德联制药有限公司半成品检验标准操作规程一、范围:本规程规定了百柏搽剂半成品待灌装液的检验方法和操作要求。

二、引用标准:《中国药典》2010年版一部WS-5409(B-0409)-2002(试行)三、程序:1、鉴别①主要仪器与用具量筒分液漏斗容量瓶蒸发皿硅胶G 薄层板展开缸分析天平水浴锅毛细管烘箱②试剂石油醚(60~90℃)乙酸乙酯③对照品冰片对照品④操作方法供试品配的配制取本品5ml,置分液漏斗中,加石油醚(60~90℃)5ml,振摇数分钟,分取石油醚溶液,浓缩至约 1ml,作为供试品溶液。

对照品溶液的配制称取冰片对照品适量,加石油醚(60~90℃)制成1ml含1mg的溶液,作为对照品溶液。

点样用毛细管吸取供试品溶液10µl,对照品溶液5µl,分别点于同一硅胶G薄层板上。

广西德联制药有限公司半成品检验标准操作规程展开剂的配制量取石油醚(60~90℃)8.5 ml,乙酸乙酯1.5 ml,混合均匀,即得。

展开将点好样的薄层板放入展开缸的展开剂中,浸入展开剂的深度为距原点1.0~1.5㎝为宜,密闭,待展开约为10㎝后取出,晾干。

显色剂的配制 5%香草醛硫酸溶液取香草醛硫5g,加硫酸100ml,使溶解,即得。

显色在薄层板上喷以5%香草醛硫酸溶液,在105℃加热至斑点显色清晰。

结果与判定供试品色谱中,在与对照品色谱相应的位置上,显相同颜色的斑点,具此特征为检出冰片,否则为未检出冰片。

PTH检验标准

DOC NO REV P __ OF ___文件編號:

版次:24頁之8頁

TITLE

PROJECT 題目: PTH 品 質 標 準產品 :ALL 6.1.9 元器件的安放-径向引脚-垂直-限位装置6.1.10 元器件的安放-径向引脚-水平

新 偉 電 子 廠接

受限位装置与元件和板面完全接触引脚恰当成形此标准依据IPC-A-610D Ⅱ级标准参照为指引不

接

受未经固定的元件体没有与安装表面接触需要时粘接材料没有出现不

接

受接

受限位装置与元件和板面部分接触,倾斜限位装置倒装缺失需要的限位装置元件体平贴接触板面出现粘接材料(需要时)最

低

接

受元件至少有一边接触板子EVERGREAT

图20图21

图24

图22图23。

PTH 元件检查标准

元件破損

允收:(理想) 元件無任何破裂或損壞 允收:(理想) 元件沒有破裂或損壞 絲印清晰可見

拒收: 元件絕緣層破損暴露本體

允收:(合格) 元件本體有微小的刮 傷,破裂,沒有暴露元件 底層或活動區域的碎裂

拒收: 玻璃體的破裂或碎裂超出 元件規范的范圍 玻璃絕緣/鉛封的斷裂.破裂 碎裂

拒收: 元件本體破裂,或劃傷 鍍層可見元件本體

•極性元件和多引腳元件的放置方向正確 •極性元件在預成形和手工組裝時,極性標識符要清晰明確 •所有元器件按照標定的位置正確安裝 •無極性元件未依據識別標記的讀取方向一致而放置

拒收:

•未按規定選用正確的元件 •元器件沒有安裝在正確的孔內 •極性元件的方向安裝錯誤 •多引腿元件放置的方向錯誤

元件安裝

允收:(理想) 有極性插孔元件按照絲印 正確插裝.

IPC -A -610C 電子裝配工藝標準

Part 3 : insertion component 第三部分 : 插孔元件

元器件安裝,定位的可接收條件

允收:(理想)

•元器件放于兩焊盤之間位置居中 •元器件的標識清晰 •無極性的元器件依據識別標記的讀取方向面放置且保侍一致(從左 至右或從上至下)

允收:(合格)

允收 可接受的焊點必須是當焊錫 與待焊表面,形成一個小于或 等于90度的連接角時能明確 表現出浸潤和粘附,當焊錫的 量過多導致蔓延出焊盤或阻 焊層的輪廓時除外

拒收:

•不潤濕,導致焊點形成表面的球狀 或珠粒狀物,頗似蠟層面上的水珠, 表層凸狀,無順暢連接的邊緣 •移位焊點 •虛焊點

引腳凸出

允收: 引腳伸出焊盤在最大和最小允許 范圍,且未違反允許的最小電气間 , 隙 L最小 : 焊錫中的引腳未端可觸及 L最大: 2.3mm

半成品检验标准

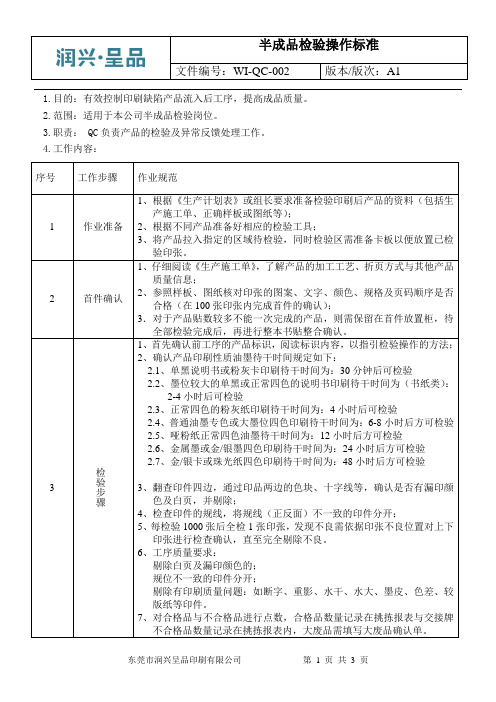

1.目的:有效控制印刷缺陷产品流入后工序,提高成品质量。

2.范围:适用于本公司半成品检验岗位。

3.职责: QC负责产品的检验及异常反馈处理工作。

4.工作内容:序号工作步骤作业规范1 作业准备1、根据《生产计划表》或组长要求准备检验印刷后产品的资料(包括生产施工单、正确样板或图纸等);2、根据不同产品准备好相应的检验工具;3、将产品拉入指定的区域待检验,同时检验区需准备卡板以便放置已检验印张。

2 首件确认1、仔细阅读《生产施工单》,了解产品的加工工艺、折页方式与其他产品质量信息;2、参照样板、图纸核对印张的图案、文字、颜色、规格及页码顺序是否合格(在100张印张内完成首件的确认);3.对于产品贴数较多不能一次完成的产品,则需保留在首件放置柜,待全部检验完成后,再进行整本书贴整合确认。

3 检验步骤1、首先确认前工序的产品标识,阅读标识内容,以指引检验操作的方法;2、确认产品印刷性质油墨待干时间规定如下:2.1、单黑说明书或粉灰卡印刷待干时间为:30分钟后可检验2.2、墨位较大的单黑或正常四色的说明书印刷待干时间为(书纸类):2-4小时后可检验2.3、正常四色的粉灰纸印刷待干时间为:4小时后可检验2.4、普通油墨专色或大墨位四色印刷待干时间为:6-8小时后方可检验2.5、哑粉纸正常四色油墨待干时间为:12小时后方可检验2.6、金属墨或金/银墨四色印刷待干时间为:24小时后方可检验2.7、金/银卡或珠光纸四色印刷待干时间为:48小时后方可检验3、翻查印件四边,通过印品两边的色块、十字线等,确认是否有漏印颜色及白页,并剔除;4、检查印件的规线,将规线(正反面)不一致的印件分开;5、每检验1000张后全检1张印张,发现不良需依据印张不良位置对上下印张进行检查确认,直至完全剔除不良。

6、工序质量要求:剔除白页及漏印颜色的;规位不一致的印件分开;剔除有印刷质量问题:如断字、重影、水干、水大、墨皮、色差、较版纸等印件。

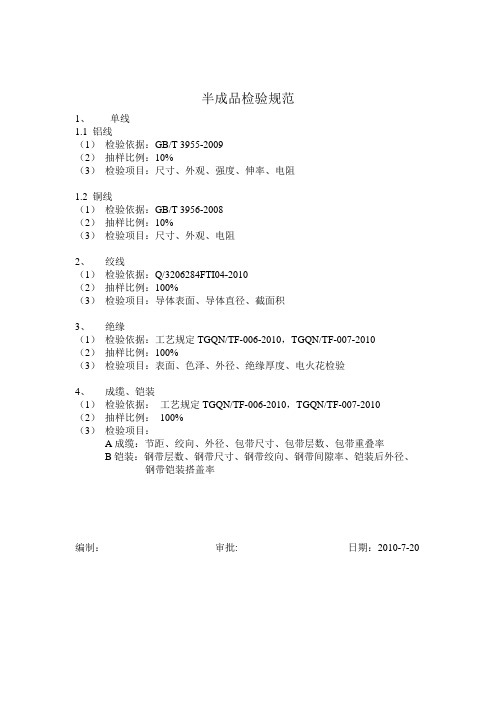

半成品检验规范

半成品检验规范

1、单线

1.1 铝线

(1)检验依据:GB/T 3955-2009

(2)抽样比例:10%

(3)检验项目:尺寸、外观、强度、伸率、电阻

1.2 铜线

(1)检验依据:GB/T 3956-2008

(2)抽样比例:10%

(3)检验项目:尺寸、外观、电阻

2、绞线

(1)检验依据:Q/3206284FTI04-2010

(2)抽样比例:100%

(3)检验项目:导体表面、导体直径、截面积

3、绝缘

(1)检验依据:工艺规定TGQN/TF-006-2010,TGQN/TF-007-2010

(2)抽样比例:100%

(3)检验项目:表面、色泽、外径、绝缘厚度、电火花检验

4、成缆、铠装

(1)检验依据:工艺规定TGQN/TF-006-2010,TGQN/TF-007-2010

(2)抽样比例:100%

(3)检验项目:

A成缆:节距、绞向、外径、包带尺寸、包带层数、包带重叠率

B铠装:钢带层数、钢带尺寸、钢带绞向、钢带间隙率、铠装后外径、钢带铠装搭盖率

编制:审批: 日期:2010-7-20。

半成品检验规范

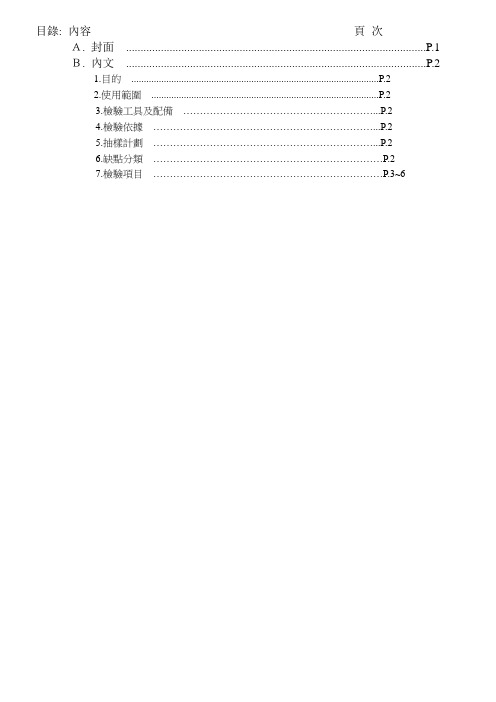

目錄: 內容頁次A. 封面.......................................................................................................P.1 B. 內文.......................................................................................................P.21.目的...................................................................................................P.22.使用範圍...........................................................................................P.23.檢驗工具及配備…………………………………………………...P.24.檢驗依據…………………………………………………………...P.25.抽樣計劃…………………………………………………………...P.26.缺點分類……………………………………………………………P.27.檢驗項目……………………………………………………………P.3~61.目的:此規範之訂定, 在於能使製造單位對於製造生產技術、維修單位於檢修、品管單位於檢驗時, 對於零件組裝、焊接標準及作業技巧均可有一正確標準依循, 使本公司所生產產品之品質及可靠度都能有一定之水準以符合顧客需求。

2.適用範圍:凡本公司生產之自有產品與外包檢驗成品及半成品皆適用。

3.檢驗工具及配備:3-1.防靜電環。

3-2.細針。

3-3.綿質手套。

3-4.游標卡尺。

3-5.三用電錶。

3-6.8X以上放大鏡。

半成品检验规程

半成品检验规程

半成品检验应由合格的专职检验员执行,采用批次全检的方式实施,并严格按照技术参数要求进行检测。

认真填写保存检验记录。

一.电源变压器检验:

1.电器性能参数检验:在额定电压输入的情况下测试空载

电流、空载电压等,可根据客户样品或图纸进行检测,空载电流误差范围不得超过正负百分之十,空载电压误差范围不得超过正负百分之三。

耐压测试:在漏电流为2mA的情况下测试,初级对次级耐压2500V/分钟或3000V/秒,初级对铁心耐压2500V/分钟或3000V/秒,次级对贴心耐压1000V/分钟或2000V/秒。

2.外观检验:主要采用目测的方法检验产品的外观,如胶带是否平整,导线有无断裂损伤等。

二.音频变压器检验:

1.电器性能参数检验:在额定电压输入的情况下测试输出

电压,以保证输出阻抗。

输出电压误差范围不得超过正负百分之五,耐压测试:在漏电流为2mA的情况下测试,初级对次级耐压1000V/分钟或2000V/秒,初级对铁心耐压1000V/分钟或2000V/秒,次级对铁心500V/分钟或1000V/秒。

2.外观检验:主要采用目测的方法检验产品的外观,如胶带是否平整,导线有无断裂损伤等。

半成品检验规范(完整资料).doc

此文档下载后即可编辑有限公司企业文件KWDL-W-2013-A-YF/902半成品检验规范有限公司 发布2013-11-20发布 2013-12-20实施WWW本文件信息前言本文件是根据有限公司半成品的质量要求,为品质判定提供接收和拒收依据,而制定出的适应本公司的半成品检验规范。

其中的各项技术要求将随企业的技术进步及产品的改进而修改。

本标准通用于本公司生产任何产品PCBA的外观检验,包括公司内部生产和发外加工的产品。

如有特殊规定需结合相应的工艺文件进行检验。

特殊规定是指:因零件的特性,或其它特殊需求,PCBA的标准可加以适当修订,其有效性应超越通用型的外观标准。

本文件由有限公司提出和主要起草,经公司技术会议审定通过。

本文件由技有限公司质量组执行。

本文件由归口和解释。

本文件2013年11月20日首次发布,自2013年12月20日起实施。

目录1.检验规范综述 (1)2.检验要求概述 (4)3.贴片检验标准 (6)4.焊接检验标准 (29)检验规范综述001 1.规范性引用文件1.1 GB/T 2828.1-2012 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划。

1.2 IPC-A-610D 电子组装件的可接受条件,衡量电子产品中PCBA外观质量评判的标准。

1.3 IPC-A-610B SMT贴装工艺接收标准。

2.抽样方案按GB/T 2828.1-2012 正常一次抽检检验水平:一般检验水平ⅡAQL=4.0。

3.标准定义3.1判定分为:允收、拒收和其他3.1.1允收(Ac):外观满足允收条件,且能维持组装可靠度,判定为允收。

3.1.2拒收(Re):外观缺陷未能满足理想状况和允收条件,且影响产品功能和可靠度,判定为拒收。

3.1.3其他:特殊情况。

3.2缺陷等级3.2.1严重缺陷(CRITICAL DEFECT,简写CRI):不良缺陷,使产品在生产、运输或使用过程中可能出现危及人身财产安全之缺点,称为严重缺点。

焊接质量检测标准

质量检验标准PCB板部分1、检验要求与检验方法1.1 尺寸检验1.1.1 检验要求1.1.2 检验方法用测量精度小于等于0.02mm的游标卡尺检测外形尺寸、厚度,用量角器量角度。

项目要求备注SMT焊盘尺寸公差SMT焊盘公差满足+20%定孔位公差公差≤±0.076mm之内孔径公差类型/孔径 PTH NPTH0-0.3mm +0.08mm/-∞±0.05mm 0.31-0.8mm ±0.08mm ±0.05mm0.81-1.60mm ±0.10mm ±0.08mm1.61-2.5mm ±0.15mm +0.1mm/-02.5-6.3mm ±0.30mm +0.3mm/-0板弓曲和扭曲对SMT板≤0.7%,特殊要求SMT板≤0.5% 对SMT板≤1.0%,对非SMT板≤1.5%;板厚公差厚度应符合设计文件的要求板厚≤1.0mm,公差±0.10mm;板厚≥1.0mm,公差为±10%外形公差外形尺寸应符合设计文件的要求板边倒角(30º、45º、70º)±5º;CNC铣外形:长宽小于100mm公差±0.2mm; 长宽小于300mm公差±0.25mm;长宽大于300mm公差±0.3mm;键槽、凹槽开口:±0.13mm;位置尺寸:±0.20mmV形槽V槽深度允许偏差为设计值的±0.1mm;槽口上下偏移公差K:±0.15mm;D≤0.8mm,余留基材厚度S=0.35±0.15mm;0.8<D<1.6mm,余留基材厚度S=0.4±0.15mm;D≥1.6mm,余留基材厚度S=0.5±0.15mm;槽型角度:20º、30º、45º、60º1.2 外观检验1.2.1 检验要求项目要求备注成品板边板边不出现缺口或者缺口/白边向内深入≤板边间距的50%,且任何地方的渗入≤2.54mm;UL板边不应露铜;板角/板边损伤板边、板角损伤未出现分层露织纹织纹隐现,玻璃纤维被树脂完全覆盖凹点和压痕直径小于0.076mm,且凹点面积不超过板子每面面积的5%;凹坑没有桥接导体;表面划伤划伤未使导体露铜、划伤未露出基材纤维;铜面划伤每面划伤≤5处,每条长度≤15mm镀金插头插头根部与导线及阻焊交界处露铜小于0.13mm,凹痕/压痕/针孔/缺口≤0.15mm且不超过3处,总面积不超过所有金手指的30%,不准许上铅锡;电镀孔内空穴(铜层)破洞不超过1个,破孔数未超过孔总数5%,横向≤90º,纵向≤板厚度的5%。

半成品、成品检验规范

xxxx有限公司1.目的为了确保产品的质量能得到有效的控制,特制定此标准指导检验员对半成品、成品进行检验。

2.适用范围适用于本公司IQC、IPQC、OQC对半成品、成品的检验。

3.引用标准3.1抽样依据《MIL-STD-105E》加严抽样计划3.2抽样标准依据:按照(GB2828.1-2003 level Ⅱ)逐批检验抽样计划3.3抽样标准: AQL (质量允收水准)a)致命缺陷( CRI) = 0 无论批量大小b)主要缺陷(MAJ) = 0.65c)次要缺陷( MIN) = 1.5一般检验外观检查、功能检查水平Ⅱ3.4当按正常抽样水准连续3批出现同样不合格现象时,应立即执行加严检验方案。

加严检验连续5批合格,可恢复正常检验;按正常抽样水准连续10批次未出现不合格批时,可以执行放宽检验流程;当放宽检验发现不合格批次时,应立即恢复正常抽样水准,并对前一批次产品按正常抽样水准进行复检如果不合格时按不合格程序处理。

3.5缺陷分类定义:严重缺陷(Critical Defect):产品存在对使用者的人身及财产安全构成威胁的缺陷。

主要缺陷(Major Defect):影响产品正常功能/性能使用的缺陷或产品组装/包装存在的缺陷导致最终客户拒绝购买的产品结构及外观缺陷。

次要缺陷(minor Defect):不影响产品使用4.检验项目及要求4.1检查区域4.1.1 A面:用户正常使用操作时的直视部分(如:面壳、镜片、LCD、键盘等)4.1.2 B面:用户正常使用操作时的可视部分(如:顶面、底面、侧面、天线等)4.1.3 C面:不易被用户见到的部分(如手机背面、耳机、I/O口、电池面等)4.1.4 D面:正常使用时的非暴露面(如电池内面、SIM卡口等)4.2 检查条件●环境亮度:距离被观测物50cm处的光强为1000至2000 lux●检查温/湿度:15---35℃/ 20—85%●观测距离:眼睛与被观测物之间的距离30—40cm。

外加工喷塑半成品通用检验规范

外加工喷塑半成品通用检验规范编制:审核:标准化:批准:工艺部2016年5月外加工喷塑半成品通用检验规范1目的规范外加工喷塑半成品的抽样方案、接收水准、检验项目、可靠性测试;规范检验操作,发现、控制不良品,防止不良品输入下道工序;给检验工作提供引导及接受标准。

2范围适用于进料、外协半成品回厂、成品的检验接收及顾客退货的挑选检验。

3 定义喷塑件检验过程参照的标准。

4职责4.1 质检部负责不合格品的发现、记录、标识及隔离,组织处理不合格品。

4.2 生产部参与不合格品的处理。

4.3 采购负责发现不合格品后与外协厂商联系。

4.4 生产部经理负责不合格品处理的批准。

5 工作程序5.1 外观(目测)5.1.1 喷涂种类、颜色、与图纸要求及我司、外协厂家确认的色板是否一致。

5.1.2 一般情况下,产品喷涂表面在使用时要求100%进行检验(员工自检),检验方式依据本标准。

外协回厂或过程检验采用抽检。

特殊产品根据产品的具体要求检验。

5.1.3 外观缺陷:有缩孔、针孔、杂质点、漏底、涂层厚度明显不均、流泪、有锈、表面有污斑、不平整、桔皮、花斑、凹坑等。

5.1.4 外观和颜色检验的环境:在正常日光或日光灯管照射下(40W~60W日光灯),眼睛距离产品30cm,观察3~5秒/面,检验时在±15°范围内旋转。

5.2 涂膜附着力检验(划格实验)5.2.1 采用划格--胶带粘贴法则测定喷塑涂膜附着力,每批次取一件或两件检验即可。

出现不合格品时可加严检验。

5.2.2检验方法:使用锋利刃口的刀片(刃口宽要求0.05mm,刃口达到0.1mm 时必须重新磨刃口),沿能确保得到直线切口的导向器,刃口在相对涂面35-45度角,均速划线。

划线位置距半成品边缘最近距离不应小于2mm,切口要保证切到基体,在涂层上切出每个方向是6至11条切口的格子图形,切口以1mm间隔隔开,长度约20mm。

对于涂层厚度大于50μm,小于125μm,切口以2mm 的间隔隔开。

FPC化验简介--PTH

FPC-PTH 化学分析方法一、调整剂PI-110A1.浓度分析(30-45%)a. 移取5ml 样品到500ml 容量瓶,用DI 水稀释到刻度,盖上塞子并充分摇匀;b.移取10ml 已稀释的样品到250ml 锥形瓶中;c.依次加入DI水50ml,10% 的HCL 10ml,3 克NaHCO3;d.当不再产生气体时,加入NaHCO31.5g,2ml淀粉指示剂溶液;e.用0.1N 碘标准液定至蓝/黑色并能维持一分钟不变色为终点。

计算:PI-110A(%)= 23 X N X VPI调整剂添加量L=(中值-分析值)/5*槽体积*40/10002.游离氢氧化钾的分析方法a. 移取1.0ml 工作液到烧杯中,加入DI 水100ml;b. 使用已校正的PH 为10 的PH 计,用0.1N 盐酸标准液滴定至PH = 10.3 为终点。

计算:KOH(g/L)= 56 X (N X V)HCL二、整孔剂CD-1201.碱强度分析(0.08-0.12N)a. 取10ml 工作液置于250ml 锥形瓶中,加50ml 纯水;b. 加入3-5 滴甲基红指示剂;c. 用0.1N HCl 滴定至溶液呈淡红色为终点。

计算:当量浓度( N ) = 0.01 X V0.1N HCl ( ml )整孔剂添加L=(中值-分析值)/0.01*槽体积*10/10002.铜浓度分析(< 25g/l)a. 取10ml 工作液于250ml 锥形瓶中,加纯水100ml;b. 加1:1氨水20ml,加热至50-60℃;c. 加PAN 指示剂2-3 滴;d. 用0.1M EDTA 滴定至黄色或黄绿色为终点。

计算:铜含量 ( g/L ) = 0.636 X V0.1M EDTA ( ml )三、微蚀槽SPS (60-100g/l)方法(1) 取2ml样品至250ml锥型瓶,加50mlDI水, 加5ml1:1的硫酸(2) 再加3g KI粉末,暗处放置30min。

PTH工序质量分析资料

➢

检查并调节磨痕在控制范围;

➢

检查并调整去毛刺机磨刷电流;

板面磨刷处理不均匀

1. 磨刷局部磨损严重; 2. 没有按规定整刷处理。

➢

更换磨刷;

➢

整刷处理。

凹蚀量异常

1. 凹蚀片称量不标准; 2. 凹蚀片测试过程不规范; 3. 药水浓度、温度异常。

➢

按标准方法称量;

➢

检查操作过程是否规范;

➢

检查浓度、温度。

上板方式不正确;

5.

拼板尺寸不规范;

6.

板过薄弯板;

➢

检查浓度、温度;

➢

严格控制在空气中停留时间;

➢

检查微蚀药水浓度及温度;

➢

检查镀铜参数。

➢

检查浓度、温度;

➢

钻孔工序改善孔壁质量;

➢

检查钻孔参数、去毛刺机清洗效果

➢

检查打气、过滤泵是否漏气

➢

按要求摆放;

➢

重新评估合理性;

➢

检查药水分析;

➢

规范上板方式;

返修、赶工、报废、库存过多、客户抱怨及索赔等。

☆ 工序PONC=Internal MRB Ponc + Process Ponc

(内部报废产生的PONC) (返工产生的PONC)

☆ PONC是公司内部除报废率、一次合格率之外衡量质量状况的另一重要质 量数据。

PS:具体见《QA38-质量成本控制》

二、PTH工序主要质量指标:

1、报废率:

A、每周普通板报废率趋势分析;

B、每周HDI板报废率趋势分析;

☆报废率和PONC是工序最重要的质量指标!

二、PTH工序主要质量指标:

工序报废率主要影响缺陷分析、标准、控制方法:

半成品质量检验标准

半成品质量检验标准编制:审核:批准:受控状态:文件编号:发布日期:生效日期:目的:明确钣金车间各工序所生产的零部件的检验方法和质量要求,确保每件产品合格流入下一道工序.适用范围:钣金车间加工的各工序,是对钣金车间加工产品的质量的控制。

职责:1、钣金车间操作技术人员负责对钣金加工过程的产品的自检,互检。

2、综合质检部在钣金车间的质检员负责对钣金生产加工的过程中的产品质量进行抽验、监督、确认。

3、综合质检部负责对不合格品的发现,记录并做标识隔离,组织处理不合格品.4、生产部钣金车间参与不合格品的处理.5、采购部对进厂的钣金原料不合格品与供应商进行沟通。

检测工具:5mm卷尺、200\300卡尺、角度尺、目测一、下料组1、内装:⑴先审图后施工,首先对工程项目的料厚,规格,领用数量进行审核后,严格按图纸要求进行下料.⑵标准件下料5件内的长≤2000m m、宽≤1200m m尺寸公差控制在±0。

5m m,5件以上的产品下料尺寸要完全跟图纸一致,≥2000m m公差控制在±0。

8m m.⑶非标件下料5件以内的长≤2000m m、≤1200m m宽尺寸公差控制在±0。

8m m,5件以上的产品下料尺寸要完全跟图纸一致,≥2000m m公差控制在±1m m。

⑷标准件、非标件的下料毛刺公差控制在±0。

3m m。

⑸标准件5件以内的产品对角线公差在±0。

5m m。

5件以上的产品对角线要完全跟图纸一致,非标件5件以内的产品角线公差在±1m m,5件以上的产品对角线要完全跟图纸一致,长度≥4000m m,宽度≥1300m m对角线公差±3m m。

⑹表面无划伤、凹凸点、水印、氧化、辊印、波浪、变形等。

划伤、凹凸点宽度>1m m,深度>0。

3m m,板面是≤2000m m,划伤、凹凸点宽度>1。

5m m、深度>0。

5m m,板面是≥2000m m。

⑺标准件每隔半小时对所下之料进行抽检,非标件每隔3—5件须进行抽检。

pcb,半成品,板卡生产,测试,工艺,流程,规范

竭诚为您提供优质文档/双击可除pcb,半成品,板卡生产,测试,工艺,流程,规范篇一:半成品pcb检验标准作业指导书半成品pcb检验标准一、目的规范本公司生产的半成品检验,确保产品质量要求,防止不良品流出。

二、范围适用于本公司内所有半成品板的外观检验和特性检验。

三、名词术语1、接触角(θ)角焊缝与焊盘图形端接头之间的浸润角。

接触角通过画一条与角焊缝相切的直线来测量,该直线应通过处在角焊缝与端接头或焊盘图形之间的相交平面上的原点。

小于90°的接触角(正浸润角)是合格的,该焊点呈现润湿和粘接现象,大于90°的接触角(负浸润角)是不合格的。

(如图示)2、假焊是指因零件腳或基板表面被氧化或有杂质以及焊锡温度设臵不当作业不当动作不当等原因表面看ok之焊点,其实零件与铜箔周围的焊锡并未紧密结合而是呈分离状态,有的是铜箔上之锡与锡带分离,或者是锡与锡带因温度设臵不当而造成粘合不够和焊锡的抗、张力度下降等现象。

原因分析:a.零件腳或基板不清洁b.焊錫溫度设臵不当c.作业不当及动作不当3、冷焊:是指焊点表面不平,整个锡面成暗灰色,并伴有粗纹的外观﹔严重时焊点表面会有细纹或断裂的情況发生。

4、包焊:是指焊点四周被过多的锡包覆而看不清零件腳的棱角,严重时更不能断定其是否为标准焊点,整个焊点呈圆凸状.a.允收极限:焊点上限,但溶锡流动佳且连接处仍然是良好的吃锡。

b.导线与端子间锡多而呈凸狀,焊锡部分的导线外形无法被辨別。

原因分析:加锡过多或锡炉设定条件不当。

a.过锡的深度不正确,或补焊加锡不当。

b.预热或锡温不足。

c.助焊剂活性与比例的选择不当。

d.pcb及零件焊锡性不良(有杂质附着)e.不适合油脂物夹混在焊锡流程。

F.锡的成分不标准或已经污染。

处理方法:当发现包焊时,最有效的排除方法是再进一次焊锡,但必須让pcb靜臵4-6小时,让pcb的树脂结构恢复强度,若太快过两次锡,则会造成热损坏,如引起铜箔翘等。

原辅材料、半成品质量检验标准及流程

抽样计划

根据产品特性和质检标准,制定合理的抽样计划,确定抽样数量、抽样频率和抽样 方法。

对原辅材料和半成品进行外观、尺寸、重量、色泽等直观检验,确保产品符合要求 。

根据生产批次和产品特性,对原辅材料和半成品进行随机抽样,确保样品具有代表 性。

检验操作流程

01 按照质检标准和产品要求,对原辅材料和半成品 进行各项指标的检验。

原辅材料、半成品质量检验标准及 流程

• 引言 • 原辅材料质量检验标准 • 半成品质量检验标准 • 质量检验流程 • 质量检验工具和技术 • 不合格品处理及改进措施 • 质量检验培训和意识培养 • 附录:质量检验相关文件和记录

01

引言

目的和背景

确保原辅材料、半成 品的质量符合规定要 求,提高产品质量和 稳定性。

提高生产效率和成本 控制水平,实现企业 可持续发展。

降低生产过程中的不 良品率,避免因质量 问题导致的生产中断 或退货。

定义与术语

原辅材料

指用于生产过程中的各种原材料和辅助材料,如化工原料、面料 、辅料等。

半成品

指经过一定加工处理但尚未完成全部加工过程的中间产品,如完成 部分工序的纺织品、电子产品等。

将检验报告及时上报相关部门和领导,以便及时 采取相应措施解决问题。

05

质量检验工具和技术

常规检测设备

电子秤

游标卡尺

计时器

测温仪

用于称量原辅材料的重 量。

用于测量原辅材料的尺 寸。

用于测量加工过程的时 间。

用于测量加工过程的温 度。

精密检测设备

01

02

03

04

显微镜

用于观察原辅材料的微观结构 。

02 对各项指标进行详细记录,包括但不限于成分、 密度、含水量、粒度、硬度等。

半成品检验规范

首检和每间隔1个小时

9

宽度*厚度*层数

按个产品《工艺指导卡》具体要求执行

(文件编号:LWJH-ZJ-06-2006A)

目力

游标卡尺

首检和每间隔1个小时

10

屏蔽、铠装外径

按个产品《工艺指导卡》具体要求执行

(文件编号:LWJH-ZJ-06-2006A)

游标卡尺

首检和每间隔1个小时

目力

首检和每间隔1个小时

3

编织节距、每股根数、单丝直径、锭子总数

按个产品《工艺指导卡》具体要求执行

(文件编号:LS-JS-01)

目力、游标卡尺

外径千分尺

首检和每间隔1个小时

4

编织密度

不小于80%(计算公式第9项规定)

目力、外径千分尺

首检和每间隔1个小时

5

铜带

屏蔽

外观

表面应光滑、清洁、不应有裂纹、起皮、气泡、夹杂、起刺、压折和严重的划痕等缺陷,锡焊。

目力

首检和每间隔1个小时

4

绞向

最外层的绞合方向为右向,相邻层方向相反

目力

首检和每间隔1个小时

5

节距

按个产品《工艺指导卡》具体要求执行

(文件编号:LS-JS-01)

卷尺

游标卡尺

首检和每间隔1个小时

6

绕包层

按个产品《工艺指导卡》具体要求执行

(文件编号:LS-JS-01)

目力

游标卡尺

首检和每间隔1个小时

7

(文件编号:LS-JS-01)

GB/T 4909.2—2009

首检和每间隔

1个小时

4

电阻

GB/T 3956—2008

GB/T3048.4—2007

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.零件吃錫飽滿,並延伸至銲墊邊. Solder well and Tin extend over side of pad .

1. 零件腳與 Pad 未形成電氣連接. Component lead fail to connect the pad.

XXXXXXXX 有限公司

1.銲錫超過銲墊四周. Tin excess around of pad. 2.錫過多結成球點. Tin too much look like ball shape.

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-11 錫尖 (14)

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-5 錯件 (06)

(Inspection Item: B-5 Wrong Parts)

允收標準(Accept Standard)

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 7 -

點大於金手指寬度 1/4 。

Every side of defect is less than 3 gold singers , the gold singers is more than 2 point, the point of

defect is less than 1/4 wide of gold singer .

拒收標準(Reject Standard)

XXXXXXXX 有限公司

制訂部門:品保部

修訂日期: 08 年 12 月 23 日

文件編號:QW-Q-025

DIP 半成品檢驗標准

發行日期: 08 年 12 月 23 日

版本:A2

頁號: - 8 -

檢驗項目: B-6 冷焊 (07) 冷焊:Cold Soldering

拒收標準(Reject Standard)

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-3 短路或錫橋 (03)

(Inspection Item: B-3 Short Circuit or Solder Bridge)

允收標準(Accept Standard)

XXXXXXXX 有限公司

制訂部門:品保部 文件編號:QW-Q-025 版本:A2

版本

修

A0

新發行

A1

增加相關標准

A2

版本變更

DIP 半成品檢驗標准 订内容

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 1 -

修订日期 修订者 05/07/26 06/07/03 08/12/23

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-12 銅箔翹皮 (15)

(Inspection Item: B-12 PCB Circuit Separate)

允收標準(Accept Standard)

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 14 -

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 11 -

拒收標準(Reject Standard)

1.吃錫帶形狀如錐形. The contour of soldering look like conic shape. 2.上板如因零件腳絕緣包覆造成吃錫不足為允

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-2-2 空焊 (02)

(Inspection Item: B-2-2Void Soldering)

允收標準(Accept Standard)

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 4 -

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 15 -

拒收標準(Reject Standard)

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-14 金手指缺點 (18)

(Inspection Item: B-14 Defect On Golden Finger)

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 5 -

拒收標準(Reject Standard)

同線路短路可允收 The short of the same line is accepted.

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-7 多件 (08)

(Inspection Item: B-7 Excess Parts)

允收標準(Accept Standard)

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 9 -

收

4.不影響功能之其他焊錫性不現象(MI)。

3.軸狀腳零件,焊錫延伸最大允許至彎腳。

5.Whichever is rejected .

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-10 吃錫過多 (13)

(Inspection Item: B-10 Excess Solder)

NO

1 2 3 4 5 6 7 8 9 10 11 12

DIP SMT位

經 理

程 部

保 部

制 造

制 造

材 部

務 部

務 部

理 部

訊 部

会 签 分发份数 文 件 发 行 章

批

审

制

准

核

订

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

1.零件本體高度(H)小於 1.0mm. The height of component body isn’t more

than 1.0mm. 2.零件本體偏離垂宜線的角度在 15°以 下.

允收標準(Accept Standard)

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 16 -

拒收標準(Reject Standard)

1. 每面缺點不超過 3 根 , 單根不能超過兩點﹐ 1. 每面缺點超過 3 根 ,單根超過兩點﹐ 缺點單

缺點單點不得大於金手指寬度 1/4 。

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-3 浮件 (03)

(立式零件)

允收標準(Accept Standard)

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 17 -

拒收標準(Reject Standard)

(Inspection Item: B-11 Solder Icicle)

允收標準(Accept Standard)

修訂日期: 08 年 12 月 23 日 發行日期: 08 年 12 月 23 日 頁號: - 13 -

拒收標準(Reject Standard)

XXXXXXXX 有限公司

制訂部門:品保部

拒收標準(Reject Standard)

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-9 吃錫不足 (12)

(Inspection Item: B-9 Insufficient Solder)

允收標準(Accept Standard)

收.

Part pin lack solder for being raped tube on upper board, we accept it.

1.錫墊外圈吃錫面積未達 75%以上. The solder area don’t excess 75% of pad. 2.錫未充滿錫洞高度 75%以上.

拒收標準(Reject Standard)

XXXXXXXX 有限公司

制訂部門:品保部

文件編號:QW-Q-025

DIP 半成品檢驗標准

版本:A2

檢驗項目: B-13 零件破損 (16)

(Inspection Item: B-13 Component Breakage)

允收標準(Accept Standard)

焊接处的焊料未达到其熔点温度或焊接热量不充分,使其在润湿和回流之前被凝固,或根本未形成任何金属合金层,使焊料全部 或部分地处于非结晶状态并只是单纯地堆积在被焊金属表面上

(Inspection Item: B-6 Cold Soldering)

允收標準(Accept Standard)

拒收標準(Reject Standard)

DIP 半成品檢驗標准

版本:A2