品质IQC来料检验流程.

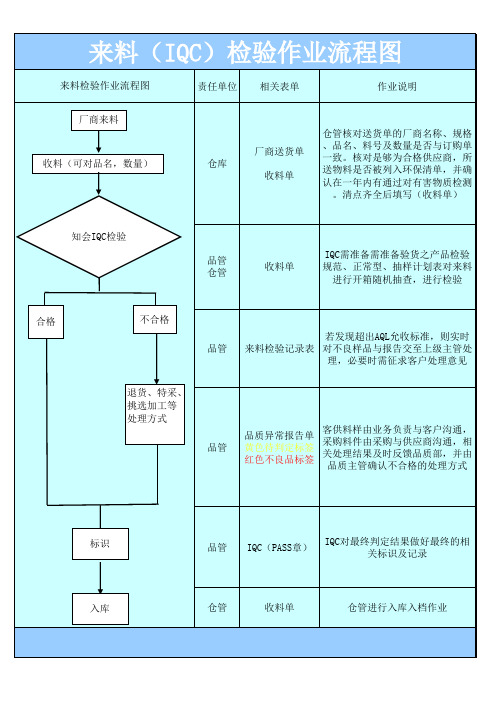

来料检验作业流程图

知会IQC检验

品管 仓管

收料单

IQC需准备需准备验货之产品检验 规范、正常型、抽样计划表对来料

进行开箱随机抽查,进行检验

合格

不合格

品管

若发现超出AQL允收标准,则实时 来料检验记录表 对不良样品与报告交至上级主管处

理,必要时需征求客户处理意见

退货、特采、 挑选加工等 处理红色不良品标签

客供料样由业务负责与客户沟通, 采购料件由采购与供应商沟通,相 关处理结果及时反馈品质部,并由 品质主管确认不合格的处理方式

标识 入库

品管

IQC(PASS章)

IQC对最终判定结果做好最终的相 关标识及记录

仓管

收料单

仓管进行入库入档作业

来料(IQC)检验作业流程图

来料检验作业流程图

责任单位 相关表单

作业说明

厂商来料 收料(可对品名,数量)

仓库

厂商送货单 收料单

仓管核对送货单的厂商名称、规格 、品名、料号及数量是否与订购单 一致。核对是够为合格供应商,所 送物料是否被列入环保清单,并确 认在一年内有通过对有害物质检测

。清点齐全后填写(收料单)

IQC进料检验流程

IQC进料检验流程1.接收货物:货物到达时,需要指定专人接收,并核对货物数量、规格型号等信息,以确保与订购信息一致。

2.外观检查:外观检查是IQC的重要一环,它主要是对进料的外观状况进行检查。

检查的内容包括货物的颜色、形状、大小、表面缺陷等。

通常使用人工目视和辅助工具(如显微镜、量具等)进行检查。

3.尺寸、重量检查:针对需要精确尺寸和重量的货物,需要进行相应的尺寸和重量检查。

通常会使用专业设备(如千分尺、天平等)进行检测,以确保尺寸和重量符合要求。

4.功能性测试:根据进料的具体特性,进行功能性测试。

例如,对于电子产品,可以进行电气参数测试、板卡功能测试等;对于机械产品,可以进行机械部件的功能测试等。

功能性测试通常要求使用专业设备和测试程序。

5.可靠性测试:对于一些需要长时间使用的进料,需要进行可靠性测试。

可靠性测试主要是通过模拟实际使用环境,测试进料在长时间使用后的可靠性和稳定性。

可靠性测试可以通过加速寿命试验、高温、低温试验等方式进行。

6.抽样检验:为了节约成本和提高效率,通常使用抽样检验的方式进行IQC。

在设计抽样方案时,需要考虑进料批次的大小、重要程度、供应商信誉等因素,以确定样本数量和抽样方案。

7.检验结果记录:对于每一批进料进行检验后,需要将检验结果进行记录,包括合格品数量、不合格品数量、不良品的具体问题等。

记录的数据可以用于供应商评估以及进一步质量控制。

8.不合格品处理:对于不合格的进料,需要进行适当的处理。

处理方式可以包括退货、返工、报废等。

同时,还需要对不合格品进行问题分析,找出问题根源,并采取措施避免类似问题再次发生。

9.反馈供应商:对于质量不合格的进料,需要及时向供应商反馈,并与供应商协商解决方式。

供应商反馈不仅是对供应商质量管理的要求,也是建立良好供应链合作关系的重要一环。

总之,IQC是产品质量控制的第一道关口。

通过有效的IQC流程,可以保证进料质量稳定可靠,在后续生产过程中提供有保障的原材料。

IQC_进料检验及异常处理流程图

IQC_进料检验及异常处理流程图进料检验异常处理流程图Incoming inspection abnormal handling flow chartCreate By:Kevin Wu2014.03.05IQC 进料检验IQC Inspection仓库来料确认Good receipt检验结果判定Judgement供货商质量确认是否可有条件释放Supplier quality manager.verify ifrelease检验员发送不良信息给供货商质量Inspector send detail failure info to Supplier quality manager报废/退回Reject / Return to supplier开立MRB 会判, 确认原材料不良是否影响产品品质,必须取得总经理签字后方可特採Start MRB meeting , verify if检验员在仓库进料单以及每一箱上面加盖合格章并在BABTEC 系统中进行记录Inspector will to stamp"Pass" chop on identification tag & each carton通知仓库入库Inform W/H move to specific合格ACC不合格REJ.根据BABTEC 检验规范进行来料检查Base on BABTEC test plan判定有条件合格不能接受REJ.检验员在仓库进料单以及每一箱上面加盖合格章并在BABTEC 系统中进行记录Inspector will to stamp"Pass" chop on identification tag & each carton供货商质量BABTEC 创建不良记录并通知供应商改善Create "Failure Hint" in BABTEC and informsupplier to improve特採使用,检验员在每箱贴上特採使用标签Waive ,inspector attch "waive" label on each供货商质量BABTEC 创建抱怨通知供应商2个星期内回复8D 报告Create "complaint" in BABTEC and inform supplier to feedback 8D report within two weeks相关信息给采购部门和物流部门是否需特採Inform purchase dept. & logistic Dept. that if need to需要跑特採流程不需要特採使用needn't waive use。

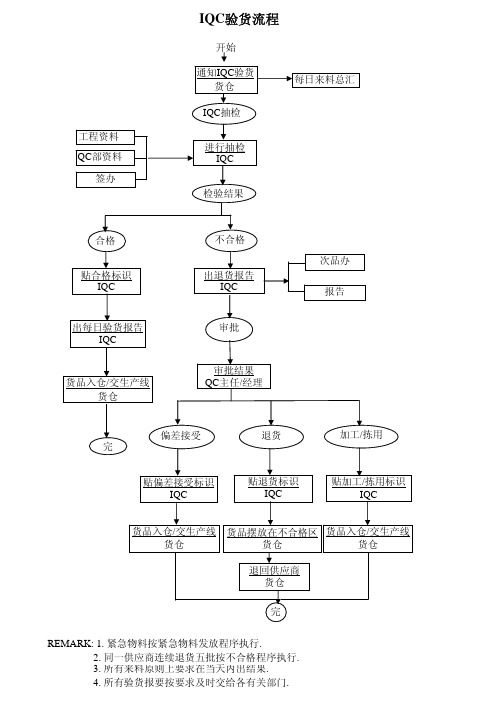

IQC检验流程

开始 通知IQC验货 货仓 IQC抽检 工程资料 QC部资料 签办 检验结果 进行抽检 IQC 每日来料总汇

合格 贴合格标识 IQC

不合格 次品办 出退货报告 IQC 报告

出每日验货报告 IQC

审批

货品入仓/交生产线 货仓

审批结果 QC主任/经理

偏差接受 完

退货

加工/拣用

贴偏差接受标识 IQC

紧急放货程序

开始 物料紧急通知 PMC/生产部 批准 IQC主任/经理 对来料抽样 IQC

QC部资料 工程资料 样办

贴紧急发放标识 IQC

申请所需的数量

对样本进行检 验

合格 出合格报告 IQC

不合格

出退货报告 IQC 产品识别控制程 序 不合格品控制程序 退仓(未生产余数) 生产部

பைடு நூலகம்生产线正常使用 生产部

对不合格品隔离 生产部

完

退回供应商 货仓

完

贴退货标识 IQC

贴加工/拣用标识 IQC

货品入仓/交生产线 货仓

货品摆放在不合格区 货品入仓/交生产线 货仓 货仓 退回供应商 货仓 完

REMARK: 1. 紧急物料按紧急物料发放程序执行. 2. 同一供应商连续退货五批按不合格程序执行. 3. 所有来料原则上要求在当天内出结果. 4. 所有验货报要按要求及时交给各有关部门.

IQC来料收货及检验流程图

檢驗方式 檢驗頻率

及工具

記錄

檢驗人員

貨倉部

QC 組長 主任 員工 倉管 主任

目視

每批

V V 2/S

目視

QC收單

報表記錄 結果

V

V 2/S

MIL-STD105E單次 正常抽樣

卷尺

菲林尺

厚度計 拉力計 條碼機 粘度儀

報表記錄 結果 V V 2/S

游標卡尺

810膠紙 功能測試抽

樣按相關WI

文件

備 注:具 體 檢 驗 項 目 及 標 准 參 考 WI-QA-001/053/082/101/086/091/111/002/035

超過1米8及超卡板現象。 4.送貨單的貨品編號、數量必須與來料保

持一致.

1.來料顏色與樣辦及色稿顏色保持一致 (且體偏差參照印刷檢驗指引),表面

無贓污,皺等。 2.來料結構需與PE或客供的樣辦相符(如

不符需查詢相關的MEI或ECN/DEN)。 3.來料的尺寸需與客供或PE提供的樣辦相

符(如不符需查詢相關的MEI或ECN/DEN). 4.來料的材質需與PE或客供、來料驗貨單

IQC 來 料 收 貨 及 檢 驗 流 程 圖

流

程

圖

供應商送貨

貨倉收貨

OK NG

貨倉檢查

OK

貨倉打單

QC收單

OK

資料准備

生產部返工

全 揀/ 返 工

QC檢驗 OK

NG U.A.I.

MRB處理

入倉

檢驗項目

要

求

貨倉檢驗

1.倉務員根據供應商送單核對PO

1.核對PO、數量

2.倉務員需據采購部提供的申購資料核對

2. 規格

IQC来料品检流程与规范标准,外购件IQC来料检验作业指导书

IQC来料品质流程1)供应商:交送物料至仓库,并同时提供货单及其他资料:1.1加工件等公司有出图的物料供应商须同时提供图纸;1.2设备须提供《出货检验报告》、《合格证》、《保修卡》、《使用说明书》;冷却盘管/加热管需提供《出货检验报告》;马达/泵浦须提供《合格证》、《保修卡》、《使用说明书》,如无合格证/保修卡需提供《出货检验报告》。

1.3 《出货检验报告》之检验项目需包括规格型号、材质、外形尺寸、外观、功能(试水、测漏变形等)。

1.4金属原材料每批次均需提供《材质证明》或《质量保证书》;2)仓管人员:核对实物、订单、货单,确认规格,数量一致后予以暂收(无货单不予暂收),贴好物料标识并填写IQC来料检验报告之仓库填写项目,实物放置于待检验区,货单/订单/报检单放置于仓库文件夹“已收货,待品检”内,通知相关质检员检验。

3)质检员:由生产部相应使用人员按抽检计划完成;电料,电工工具,设备由设计部负责。

4)抽检计划:加工件/设备/表面处理需全检;螺丝/管件等标准件按GB2828正常单次抽样一般II级水准,AQL=0.4抽取(参考附件1:抽样标准)。

5)质检员:依抽样计划,予以检验判定,资料不齐按品质不合格处理,检验完成后将其检验记录填于《IQC来料检验报告》。

6)质检员:判定合格时,填写《IQC来料检验报告》,交部门主管审核后交归品质课;在物料标签上盖合格章并签字确认,并将相应货单/订单放置于仓库文件夹“品检OK,待入库”通知仓库入库处理。

7)质检员:判定不合格时,填写《IQC来料检验报告》并交部门主管审核,并在来料物料标签上盖不合格章,放置于不合格品区;将相应货单/订单放置于仓库文件夹(品检NG,待评审);判定不合格之《IQC来料检验报告》经部门主管审核完毕后及时交归品质课。

8)品质课:根据《IQC来料检验报告》之不合格项目,填写《品质异常报告》,统筹相关部门进行综合评审、确定处理方案并跟进处理结果。

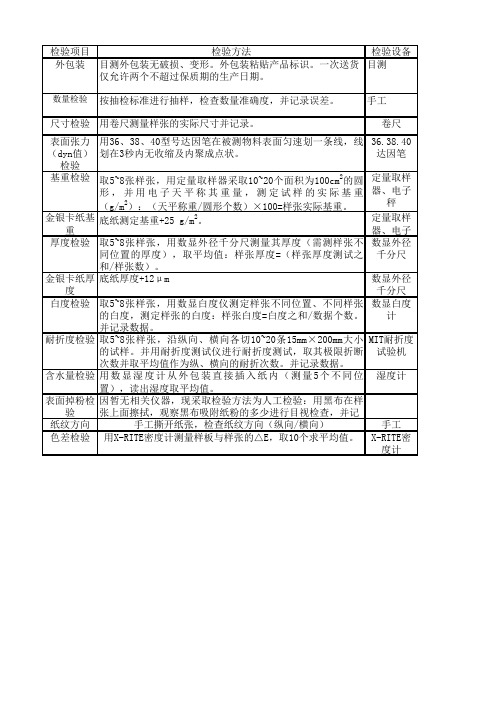

IQC来料检验流程

检验项目检验方法检验设备外包装目测外包装无破损、变形。

外包装粘贴产品标识。

一次送货仅允许两个不超过保质期的生产日期。

目测数量检验按抽检标准进行抽样,检查数量准确度,并记录误差。

手工尺寸检验用卷尺测量样张的实际尺寸并记录。

卷尺表面张力(dyn值)检验用36、38、40型号达因笔在被测物料表面匀速划一条线,线划在3秒内无收缩及内聚成点状。

36.38.40达因笔基重检验取5~8张样张,用定量取样器采取10~20个面积为100cm2的圆形,并用电子天平称其重量,测定试样的实际基重(g/m2):(天平称重/圆形个数)×100=样张实际基重。

定量取样器、电子秤金银卡纸基重底纸测定基重+25 g/m2。

定量取样器、电子厚度检验取5~8张样张,用数显外径千分尺测量其厚度(需测样张不同位置的厚度),取平均值:样张厚度=(样张厚度测试之和/样张数)。

数显外径千分尺金银卡纸厚度底纸厚度+12μm数显外径千分尺白度检验取5~8张样张,用数显白度仪测定样张不同位置、不同样张的白度,测定样张的白度:样张白度=白度之和/数据个数。

并记录数据。

数显白度计耐折度检验取5~8张样张,沿纵向、横向各切10~20条15mm×200mm大小的试样。

并用耐折度测试仪进行耐折度测试,取其极限折断次数并取平均值作为纵、横向的耐折次数。

并记录数据。

MIT耐折度试验机含水量检验用数显湿度计从外包装直接插入纸内(测量5个不同位置),读出湿度取平均值。

湿度计表面掉粉检验因暂无相关仪器,现采取检验方法为人工检验:用黑布在样张上面擦拭,观察黑布吸附纸粉的多少进行目视检查,并记纸纹方向手工撕开纸张,检查纸纹方向(纵向/横向)手工色差检验用X-RITE密度计测量样板与样张的△E,取10个求平均值。

X-RITE密度计。

IQC来料检验流程及常用的4种抽样手法

IQC来料检验流程及常用的4种抽样手法质量检验就是对产品的一项或多项质量特性进行观察、测量、试验,并将结果与规定的质量要求进行比较,以判断每项质量特性合格与否的一种活动。

质量检验分为三部分: 来料检验、过程检验和最终检验,简称质量检验三部曲。

01、什么是来料检验来料检验(IQC)指对采购进来的原材料、部件或产品做品质确认和查核,即在供应商送原材料或部件时通过抽样的方式对品质进行检验,并最后做出判断该批产品是允收还是拒收。

02、来料检验的意义IQC是企业产品在生产前的第一个控制品质的关卡,如把不合格品放到制程中,则会导致制程或最终产品的不合格,造成巨大的损失。

IQC不仅影响到公司最终产品的品质,还影响到各种直接或间接成本。

在制造业中,对产品品质有直接影响的通常为设计、来料、制程、储运四大主项,一般来说设计占25%,来料占50%,制程占20%,储运1%到5%。

综上所述,来料检验对公司产品质量占压倒性的地位,所以要把来料品质控制升到一个战略性地位来对待。

来料检验一般步骤:IQC来料检验常用抽样手法①层次抽样法来货若为分层摆放或次序排列的,则可采用层次抽样法进行抽样。

见下图示。

如电阻、电容等贴片料多卷摆放在一起,卡通箱等分层叠放等,则适用之。

②对角抽样法对于来货摆放横竖分明、整齐一致的,则可采用对角抽样法进行抽样。

见下图示。

如使用托盘等盛装或平铺放置的来料,则适用此法。

③三角抽样法来货若摆放在同一平面时,则可采用三角抽样法抽样。

见下图示。

二中所述情况也适用此法。

④S型抽样法来货若摆放在同一平面时,也可采用S形抽样法抽样。

见下图示。

IQC一般主要负责对购进的材料进行质量控制,包括检验和各种数据统计分析等。

常用的报表一般有检验报告,月度或年度的进料检验结果汇总,材料PPM报告,等等。

来料物料经检验合格后,检验人员应做好检验记录并在入库单签字或盖章,及时通知库房收货,做好保管工作。

如检验后不合格,应按不合格品管理制度办好全部退货或处理工作(退货或处理具体工作可由归口责任部门负责)。

IQC检验规范,供应商来货IQC检验作业流程

3.1.4 负责生产不良物料确实定。

4.0 检验程序

4.1 来料检验程序

4.1.1 依据《送检单》对来料进行检验,检验项目包括:〔1〕物料名称,〔2〕物料编号,〔3〕物料描述,〔4〕规格型号,〔5〕物料数量,〔6〕生产厂家,〔7〕生产周期,〔8〕包装外观。

4.1.2 正常状况下,从接到《送检单》到检验结果出来,时间为4小时(LCD.PCBA.SPK.MIC.CAMERA)

IQC检验规范

文件编号:WI-QD-B/01

版次:A/0

第1页共3页

1.0 目的

1.1为了确保产品品质,将不良品控制在制程的最前端,以确保生产的顺利进行,满足顾客的品质必须求。

2.0 适用范围

2.1 适用于IQC来料检验。

3.0 使命

3.1 品质部

3.1.1 负责来料检验和质量标准的制定。

3.1.2 负责数据统计和品质状况的反馈并主导MRB评审。

版次:A/0

第2页共3页

标识,合格部品在外箱粘贴合格贴纸〔绿色〕/PASS章〔蓝色〕,不合格品粘贴不合格贴纸〔红色〕

/REJECT章〔红色〕,紧急上线物料粘贴特采标识。

标识贴纸如下:

各类来料的的AQL值标准

名称/类别

重缺陷(MI)

轻缺陷(MI)

名称/类别

重缺陷(MA)

轻缺陷(MI)

电子类

包材类

五金/塑胶类

其它之配件2小时。

4.1.3 如因生产急用的特急物料(同时送检的物料不超过两种,且要有仓库人员在送检单上注明

“特急〞字样),从接到《送检单》到检验结果出来,时间为60分钟。

4.1.4 如因特别状况必须要特采使用的物料,应由相关要求特采使用的部门(含客户)在来料检验单上签名并写上特采原因,交相关部门会签并由公司厂长或总经理审批后生效.

IQC品质来料检验流程

IQC品质来料检验流程

一:检验流程

1.对材料依据工程标注的有编号的尺寸进行测量并记录报表.

2.依照进货(检验)单到原料待检区进行材料取样.

3. .确认供应商出货报告内容填写完整无误.

4.依据留底样品同此批进料实物进行对比.

5.依据零件图同此批进料实物进行对比.

6.依据零件图对材料材质进行确认.

7.对材料进行性能的确认以及进行测试.

8.依照进货(检验)单找出零件图和材质书.

9.对材料进行外观检验并记录报表.

10.对材料进行组装匹配的确认.

11.对材料的包装是否合理进行确认. 四:检验时的注意事项

1.材料的取样方式

1-1.根据不同批号/生产日期进行取样.

1-2.5箱以下(包含5箱),全数开箱检验,每一箱抽两件,5箱以上则随机抽检五箱. 1-3.有零件号之分的按外箱标示的零件号分别抽检. 2.检验报告填写要求

2-1.报告上的尺寸规格值全部以最大值及最小值进行记录. 2-2.先将全部的规格值记录下来后再进行尺寸的测量记录.

2-3.报表上的外观检验及性能测试项目必须同进料经验标准上的项目一致.

二:检验时必须准备的资料

1材料品质书

2检测用工具

3工程规格图面(零件图)。

IQC进料检验流程

一、目的确保进料品质,促进IQC检验工作规范化.二、规定1 进料检验1.1 在每天17:00以前接到送检单时,如果无须做长时间试验的材料,每种材料检验须在1小时内出检验结果并将IQC报表反馈至仓管、采购,如果须做长时间测试的材料(适配器)应在12小时内出检验结果并将检验结果反馈至仓管及采购。

1.2在每天17:00以后接到的送检单,出检验结果报表可延至第二天工作时间.1.3规定IQC全检类的产品(遥控器等)请依据生产进度务必以超前20%的要求来检验。

1.4在对各种原材料进行检验过程中,须做到:1.4.1 按进料检验标准随机抽取样本进行检验。

1.4.2 在检验时必须了解该材料用于哪种产品,是否与原材料清单和采购、订单要求相同.1.4.3 该材料实际在产品中装配使用条件是否吻合.1.4.4 如有已确认过的材料样品应对照样品检验.1.5 IQC人员应根据生产情况即时到生产现场跟踪、了解原材料的使用情况。

1.6 IQC人员应查核仓管人员对材料管理情况,如发现仓管未将不同批次的物料分开放置并标示,或将不合格物料发放给生产单位及物料的放置存在挤压导致物料损坏等,需对仓库人员予以制止或纠正,必要时上报上级主管。

1.7 IQC人员在对原材料进行检验时,应根据各物料检验标准或相关工程图纸(资料)、物料承认书及样品进行操作,对于本公司因设备、治具限制而无法进行检验之项目则依据供应商之出货检验报告、相关资料或委托外测单位检测;对于还是不能完成检测的物料(如五金件、塑料件等),IQC可以根据生产进实实配操作。

2 抽样检验2.1 抽样方案:依《抽样方案及计划表》进行。

2.2 检验依据及时效要求2.2.1 检验依据《进料检验标准》、《材料清单》、部品图纸、样品、订单要求及有关的其它标准要求等。

制定:审核:核准:2.2.2 检验必须依《进料检验标准》要求逐项进行。

2.2.3 一般情况下要求物料在交验1小时内检验完毕,若有生产急需的物料,则须列为优先检验之物料并尽快完成检验动作.2.2.4 对于与安全有关的关键性部件,如果供应商没有提供100%出厂检验报告,则该部件使用于产品后,产品必须进行100%检验.2.2.5 外协厂商进料,测量测试的结果应记录于《IQC进料检验报表》上.2.2.6 检验结果判定为合格,IQC检验员须将《IQC进料检验报表》或记录表呈上级主管签核。

品质检验流程

品质检验流程

一,来料检验 (IQC) 采用来料检查表

检查项目

1.物料的名称,型号及规格是否相符。

2.外壳类需要组装检查。

3.其他的物料都要有相应的检查工具和仪器检查。

二,制程检验(IPQC)

检查项目

1,生产过程中定时或不定时检查每位员工所做的事是否符合标准,有问题及时纠正和改善,可以用PDCA循环解决生产和品质中出现的问题。

2,生产过程中物料是否有问题和缺陷。

3,设备是否检查,设备要经常检修,确保正常生产,采用设备点检表。

4,若有新进员工,要做相应的培训,新进员工工作时要不定时的查看。

三,包装检测采用检查表

检测项目

1,成品的性能是否正常。

2,外观是否有刮伤。

3,以及其它必须检测的项目,必须仔细认真检测,注意细节。

四,内附配件检查采用检查表

检查项目

1,水族灯

必须配有遥控器,SD卡,读卡器,说明书,相应国家的电源线,相应电压的电源,支架,挂钩。

Y型线和感谢信根据订单需要配送。

其它根据订单需求配送。

2,植物灯

必须配有挂钩,相应国家的电源线。

其它根据订单需求配送。

3,水底灯和挂壁灯

RGB必须配有专用遥控器,

其它根据订单需求配送。

以上检测或检查必须认真,仔细

我会尽职尽责的

QC:张荣

2013, 4,11。

品质检验流程

品质检验流程一、来料:1.所用供应商送样确认, 送规格书, 特殊物料送质量保证书。

2.来料区域划分清晰, 标识来料待检区、检验区、检验合格区、退货区。

3.所用供应商送来的物料必须要有物料标签(包含我司订单号、产品名称、规格型号、数量、生产日期、QC检验合格标识、以及我司的物料编号和出货检验报告)。

4.IQC检验区必须要有所有物料的检验、抽样及判定标准。

5.IQC检验区域必须要有检验所有物料所涉及的检验工具(校验合格的工具)。

6.IQC检验区域必须配备专门的样品柜装样品以及放置报表的架子。

7.供应商送货日期采购最好要求在生产前几天送到我司检验, 防止不良退货影响生产计划。

8.IQC对于一些物料必须要试料、试配、试装等, 确认其实际符合性。

9.IQC检验物料要及时, 需要制定各种物料检验时间表出来, 必须在时间范围内完成产品检验工作。

10.IQC检验完成后报告书写要及时, 不能影响到生产部的生产计划。

11.IQC检验不合格的物料第一时间标识隔离, 及时以书面形式上报部门主管, 如果物料特采需要保留特采样品和记录。

12.来料的品质周报、月报和年报。

13.IQC检验合格后在供应商送货单上签名并在物料上贴PASS标签后, 仓库才能入库, 车间才能领取物料。

14.车间领料时需要挪用物料的情况时, 必须要有IQC确认后仓库才可发给车间物料。

二、制程:1.车间领料生产前, 必须通知IPQC核对检验所领物料是否符合该订单生产产品的实际使用物料。

2.车间生产大货前必须要做首件, 品管签名确认后才可生产大货。

3.员工在生产操作时必须自检产品, 发现不良立刻标示区分开来, 决不可出现发现问题还放下去(因为我司目前没有全检QC, 而且品质靠的就是全员参与, 自己主动自觉检查产品, 因为品质是做出来的, 不是检查出来的)。

4.IPQC在巡检时发现某台机器不良率高要求停机整改时必须, 操作员工必须要配合停机。

5.针对异常停机的机台, 整改好以后生产时要有品管确认是否合格, 然后才能继续生产大货。

IQC检验流程

b.若判定挑选/返工,贴相应的标识。IQC主导挑选/返工事项,给出挑选/返工标准,重新检验挑选/返修后的物料,OK物料则加贴“合格”标签,不与挑选/返工标贴重叠,标签注明挑选/返工项目,NG物料则贴“不合格“标签,再通知仓管入仓,《送检单》和《来料检验报告》需注明挑选/返工项目及原因;

IQC检验流程

文件编号:

版本号:A/0

发行日期:

版 本 更 改 清 单

版本

更改内容

更改人

日期

1.目的

规范IQC来料检验的作业流程,确保来料检验、异常处理有序合理,质量、RoHS符合本司要求。

2.适用范围

本流程适用于本公司生产用原物料和外协加工品的进货检验,不包括耗材类。

3.职责

IQC负责检验并出具检验报告,物料的基本判定及MRB启动。

4.11 IQC对来料不良开具《供货质量反馈单》,经品质部负责人确认后发给供应商或外协厂,并要求在一周内回复改善对策,IQC负责追踪确认改善结果,异常发生后的连续两批未再出现同类问题的,则视为改善有效,可予以结案;

4.12 若因生产急需,没有足够的时间来完成检验工作时,经品质主管在《送检单》上签名确认后可先行上线使用;但IQC必须随线进行抽检,若有异常,则立即上报;

《供货质量反馈单》

附件:检验流程图

a. 在合格供应商清单内,则依照正常流程检验;

b。 不在合格供应商清单内,则立即反馈上级;

4。4 IQC根据送检的物料,查找相应的检验规范、图纸、样品、BOM、供应商承认书等检验资料。若不齐全则在《来料检验报告》注明并要求研发/工程部补齐相关资料,依照研发/工程人员指示进行检验,IQC不进行产品判定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

诚合九州品质 IQC 来料检验流程

1. 来料检验 (IQC:

经过样品确认的物料 , 工程部向品质部 IQC 提供尽量完整的样品资料 (名称 , 规格 , 型号 , 材料 , 重要参数及注意要点等及物料样品 , 以供 IQC 提供检验依据等 ;

IQC 根据样品资料 , 严格对所有来料 (主要电子料归工程部负责如:IC, 电感、二极管、三极管、的批量检验工作 (抽检现由于镜头来料不良率太高,

F1.4/CS4MM需要全部测试才能入库,其余按照比例抽检 ;

所有物料先由 IQC 检验 OK 后才可入库,检验合格的物料由 IQC 在来料包装箱上贴上 IQC 合格 PAS 标贴,绿色表示合格、黄色表示不良率高可特殊采购或选用、红色表示退货处理 ,方可投入生产使用 ;

IQC 检验不合格的来料 , 出具来料检验单后 , 报部门负责人审核同时通报采购部 , 仓库退货处理 ; 有关来料不良需特殊采购处理的需由相关负责人(生产负责

人、采购负责人、仓库、工程、业务、 PMC 签字方可批量生产,

IQC 根据样品仍无法准确判断的物料 , 须及时与工程部沟通 , 请求协助确认是否合格 ;

所有来料的检验 IQC 必须做好详细记录 (来料日期 , 来料数量 , 供应商名称 , 检验情况等填写 IQC 来料检验记录表 , 以备后续查验,。