3500中厚板轧机轧制力数学模型的研究

中厚板轧制中间冷却过程控制模型研究与应用的开题报告

中厚板轧制中间冷却过程控制模型研究与应用的开题报告1. 研究背景中厚板是一种重要的钢材产品,在船舶、桥梁、建筑等领域得到广泛应用。

中厚板的轧制过程中,中间冷却过程对最终的产品性能有重要影响。

因此,对中厚板轧制中间冷却过程进行控制,能够有效提高产品的质量和产量,降低生产成本。

2. 研究目的本文旨在研究中厚板轧制中间冷却过程控制模型,通过建立数学模型和开展仿真分析,探索中间冷却过程中的温度、应力、变形等因素对产品质量的影响规律,为工业生产提供参考和指导。

3. 研究内容(1)中厚板轧制中间冷却过程控制现状及存在问题的分析;(2)中厚板轧制中间冷却过程数学模型的建立;(3)模型参数的确定和优化;(4)数值模拟及实验验证;(5)模型应用于工业生产并实现控制。

4. 研究方法(1)参考国内外文献资料并进行文献综述;(2)根据已有研究成果,建立控制模型;(3)利用实验数据进行模型的参数优化;(4)采用数值仿真方法,验证模型的准确性和有效性;(5)将模型应用于工业生产,并对实际效果进行评估。

5. 研究意义(1)为中厚板轧制中间冷却过程控制提供一种新的方法;(2)为工业制造提高质量、产量、降低成本提供技术支持;(3)丰富相关学科领域的研究内容;(4)为相关企业提供技术支持和指导,增强其在市场竞争中的竞争力。

6. 预期成果(1)建立中厚板轧制中间冷却过程控制数学模型;(2)确定模型参数;(3)通过数值模拟验证模型的有效性;(4)将模型应用于工业生产,并实现控制。

7. 研究进展目前,对中厚板轧制中间冷却过程控制模型的研究还处于初级阶段,国内外尚未有较为系统和成熟的研究成果。

我们将在充分文献综述的基础上,利用实验数据和数值仿真进行模型的建立和验证,并预计在六个月内完成中期报告,一年内完成论文的撰写和答辩。

《2024年铝热连轧机轧制力预报及模型自学习》范文

《铝热连轧机轧制力预报及模型自学习》篇一摘要:本文主要研究铝热连轧机在生产过程中轧制力的预报以及模型自学习的技术应用。

首先对铝热连轧机及其轧制力的相关背景进行了阐述,随后通过建立数学模型,分析轧制力与工艺参数之间的关系,并探讨了模型自学习的实现方法。

最后,通过实验验证了模型的有效性和实用性。

一、引言随着现代工业技术的不断发展,铝热连轧机作为金属材料加工的重要设备,其生产效率和产品质量对企业的经济效益和市场竞争能力具有重要影响。

轧制力作为铝热连轧机生产过程中的关键参数,其预报和控制对于提高产品质量和降低生产成本具有重要意义。

因此,研究铝热连轧机轧制力预报及模型自学习技术具有重要的理论价值和实践意义。

二、铝热连轧机及轧制力概述铝热连轧机是一种用于铝材连续轧制的设备,其工作原理是通过连续轧制使金属材料变形,以达到所需的尺寸和形状。

轧制力是铝热连轧机在轧制过程中对金属材料施加的力,其大小直接影响产品的尺寸精度和表面质量。

因此,准确预报和控制轧制力对于提高产品质量和降低生产成本具有重要意义。

三、轧制力预报模型的建立为了准确预报铝热连轧机的轧制力,需要建立相应的数学模型。

该模型应考虑轧制过程中的多种因素,如金属材料的性质、轧辊的形状和尺寸、轧制速度等。

通过分析这些因素对轧制力的影响,可以建立以这些因素为输入、轧制力为输出的数学模型。

此外,为了使模型更加准确,还需要考虑温度、摩擦等影响因素。

四、模型自学习技术的研究为了提高模型的预测精度和适应性,需要引入模型自学习技术。

该技术通过收集实际生产过程中的数据,对模型进行不断的学习和优化,使其能够适应不同的生产条件和工艺参数。

具体而言,可以通过神经网络、支持向量机等机器学习算法实现模型的自学习。

在自学习过程中,需要不断调整模型的参数和结构,以使其能够更好地适应实际生产情况。

五、实验验证及结果分析为了验证模型的有效性和实用性,我们进行了大量的实验。

实验结果表明,建立的数学模型能够较好地预测铝热连轧机的轧制力,且预测精度随着自学习过程的进行而不断提高。

轧制力的计算范文

轧制力的计算范文轧制力是指在金属轧制过程中,金属带材或板材所受到的压力。

轧制力的计算非常重要,它能够帮助我们预测并控制轧制过程中的变形和应变,以获得所需的产品质量。

下面将详细介绍轧制力的计算方法。

1.塑性力学方法:在轧制过程中,金属材料会发生变形,塑性力学方法通过考虑材料的弹性、塑性和流变行为,从宏观和微观两个角度对轧制力进行计算。

宏观力学方法的基本假设是轧制过程中金属材料的体积守恒。

根据这个假设,轧制力可以通过以下公式进行计算:F=σ×A其中,F是轧制力,σ是金属带材或板材在轧制过程中所受到的应力,A是轧制区截面的面积。

金属材料的应力可以通过以下公式进行计算:σ=K×ε^n其中,K是比例常数,ε是真应变(真实变形),n是流变指数。

这些参数可以通过实验和理论分析来确定。

微观力学方法考虑了金属材料的结晶学和滑移机制。

它使用了位错理论和格点模型来计算轧制力。

这种方法需要对材料的晶体结构和力学性质进行深入研究和分析。

2.能量方法:能量方法的基本假设是轧制力是使金属材料的能量损失等于所用的能量传递速率的比例常数。

根据这个假设,轧制力可以通过以下公式进行计算:F=ΔE/Δt其中,ΔE是金属材料在轧制过程中的能量损失,Δt是时间。

能量损失可以通过测量轧制区的温度变化来计算,或者使用热力学和热传导理论进行估计。

需要注意的是,轧制力的计算方法多种多样,不同的金属材料和轧制过程可能需要不同的计算方法。

此外,实际的轧制力还受到很多其他因素的影响,如润滑条件、辊形状、辊缩径等。

总结起来,轧制力的计算是金属轧制过程中的重要问题。

通过正确地计算轧制力,我们能够更好地控制产品的变形和应变,提高产品的质量。

同时,轧制力的计算也为轧制设备的设计和优化提供了重要的理论依据。

数学模型资料

4数学模型轧制过程设定是根据中厚板轧线设备布置、检测仪表布置和过程控制系统的组成,针对不同规格的坯料和成品要求,合理地安排轧制道次,实时地计算轧机的辊缝、咬钢速度、稳定轧制速度、抛钢速度、待温时间和轧制节奏,确保最终产品的尺寸精度和力学性能。

一般的轧制过程设定包括:预设定、阶段修正设定、道次修正设定和自学习计算等几部分。

为了准确地进行过程设定,需要结合轧制理论和大量实践,建立合理的数学模型。

中厚板轧制过程非常复杂,涉及工艺控制、厚度控制、板形控制、温度控制等方面,是一个多目标优化系统。

为了保证数学模型的计算精度,首先必须在结构上保证模型的完备性,其次需要结合自学习算法和细化层别等手段再弥补模型精度上的不足。

实际建模过程中,应以理论为指导,结合现场实际和操作经验,因地制宜、因厂而异地建立具有自己特色的数学模型。

下面以工艺控制、厚度控制、板形控制、温度控制过程为对象,介绍钢板轧制过程中的轧制力模型、弹跳模型、温度模型和板凸度模型等主要数学模型。

4.1轧制力模型中厚板轧制过程中,精轧道次产生的宽展较小,近似于平面变形轧制,其宽展量可以忽略不计。

因此轧制力计算可采用Sims 公式:1.15P F σ= (4-1)式中F ——轧制力;W 一轧件宽度;R ′——考虑弹性压扁的轧辊半径;△h ——压下量;Q p ——应力状态影响函数;σ——平均变形抗力。

4.1.1轧辊压扁半径的影响轧辊表面受到轧制力的作用而产生压扁,使得接触弧长度增大,导致轧制力的增加。

其变化量一般在2%~3%左右,所以在计算轧制力时必须考虑轧辊压扁的影响。

计算弹性压扁时,采用Hitchcock 公式的简化形式:'01CF R R hW ⎛⎫=+ ⎪∆⎝⎭(4-2) ()222161 2.210/C mm kN E υπ--==⨯式中R 0——轧辊初始半径;υ——轧件?白松比,近似等于0.3;E ——轧辊弹性模量。

在计算轧辊压扁半径时,需要预先知道轧制力的大小,而轧制力在得到最终计算结果之前是未知的。

《2024年铝热连轧机轧制力预报及模型自学习》范文

《铝热连轧机轧制力预报及模型自学习》篇一一、引言铝热连轧机作为现代金属材料加工的重要设备,其轧制力的准确预报和模型自学习能力的研究,对于提高产品质量、优化生产流程以及降低生产成本具有重要意义。

本文旨在探讨铝热连轧机轧制力的预报方法以及模型自学习的应用,以期为相关领域的研发和实践提供有益的参考。

二、铝热连轧机轧制力预报1. 影响因素分析铝热连轧机轧制力受多种因素影响,包括原料性质、轧辊参数、轧制速度、温度等。

这些因素相互关联,对轧制力的变化产生直接影响。

因此,准确分析这些因素,是进行轧制力预报的前提。

2. 预报模型构建基于影响因素分析,可以构建轧制力预报模型。

该模型应包括原料性质、轧辊参数、轧制速度、温度等变量的输入,以及轧制力的输出。

通过大量实验数据的训练和优化,可以提高模型的预测精度。

3. 预报方法及实施预报方法包括理论计算和数值模拟两种。

理论计算基于材料力学、塑性力学等理论,通过建立数学模型进行计算。

数值模拟则利用有限元分析等方法,对实际生产过程进行模拟。

在实际应用中,应结合两种方法,互相验证,提高预报精度。

三、模型自学习1. 自学习原理模型自学习是指模型在应用过程中,能够根据实际生产数据自动调整参数,以提高预测精度。

这需要模型具备一定的学习能力,能够从错误中吸取教训,不断优化自身。

2. 自学习方法自学习方法包括在线学习和离线学习两种。

在线学习是在生产过程中,实时收集数据,对模型参数进行调整。

离线学习则是利用历史数据,对模型进行离线优化。

两种方法可以相互补充,提高模型的自学习能力。

3. 自学习应用模型自学习在铝热连轧机中的应用,可以提高生产效率、降低成本、提高产品质量。

通过自学习,模型能够根据实际生产情况自动调整参数,使生产过程更加优化。

同时,自学习还能帮助企业实现智能化生产,提高企业的竞争力。

四、实践应用及效果铝热连轧机轧制力预报及模型自学习的实践应用已在多家企业得到实施。

通过实际应用,企业提高了生产效率、降低了成本、提高了产品质量。

首钢3500mm中厚板轧机AGC基础自动化系统

自适应; 控冷过程机系统的主要功能是冷却方式 的确定、阀门开闭数量和分布的确定以及控制冷

却模型的优化和自适应。

轧制区基础自动化计算机为 Simadyn D 系统, 为满足检测、控制和通信需求, 系统采用 4 个 PM5

CPU 模板、1 个 MM4 内 存模板、4 个 IT41 扩展 模 板、2 个 CS7 通信模块和 1 个 CSH11 以太网通信模 板。Simadyn D 系统主 要功能是实现 轧机垂直 方 向的电动、液压辊缝控制和 AGC 控制及水平方向 的钢坯运输控制等。

Ó CPU 2: 电动自动P手动辊缝控制, 电动- 液 压联合摆辊缝, 轧机自动调零, 轧机自动刚度测试。

Ó CPU 3: 系统故障检测与记录, 与轧机过程 机通信。

Ó CPU 4: 与 HMI 服务器通信, 现场总线设备 通信及控制。

Simadyn D 系统的 CS7 通信模块上共安装 1 个 SS4 MPI 接口子模块和 4 个 SS52 通信子模块, 通过 SS4 实现对各 CPU 的编程和监控, 通过 SS52 连接 4 路 Profibus- DP 总线, Simadyn D 作为主站与主传动 系统、电动压下传动系统、辊道传动系统、轧机操 作台、AGC 液压站系统、推 床控制系统、测厚仪以 及其它现场总线系统和设 备进行数据交换; 通过 CSH11 和以太网交 换机与过程 计算机、HMI 服务 器和控 冷 PLC 等 设备进 行数据 交换。Simadyn D

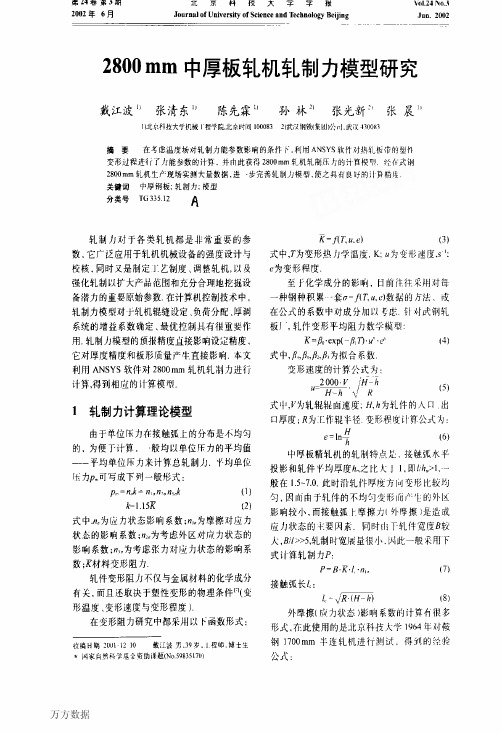

2800+mm中厚板轧机轧制力模型研究

2002年6月北京H硬大罕罕嫩Jour曲JofuⅡivers姆ofscienceand1hhnologyBciji“g、m1.24—0.jJuⅡ.20022800mm中厚板轧机轧制力模型研究戴江波”张清东”陈先霖”孙林2’张光新。

张晨1)北京科技大学机械l程学院,北京时间1000832)武汉钢铁(鬟纠)公nJ武汝4]00H,摘要在考虑温度场埘轧制力能参数影响的条件卜.利用ANsYs软什对热轧机带的塑阡变形过程进jrr/』能参数的计算.并巾此获得2800mm轧机轧制压力的计算模删经仃武钢2800mm轧机生产现场实洲大量数据.进・步完善轧制/J模型.使之具有良好的汁算精幢关譬词巾厚钢板:轧制力.横型分类号7G33512A轧制,J对于各类轧机都是非常重要的参数,它广泛应用于轧机机械设备的强度设计与校核,同时又是制定J:岂制度、调整轧机,以及强化轧制以扩大产品范围和充分合理地挖掘设备潜力的重要原始参数.在计算机控制技术中,轧制力模型对卜轧机辊缝没定、负荷分配、厚渊系统的增益系数确定、最优控制具有很重要作用.轧制力模型的顶报精度直接影响设定精度.它对厚度精度和板形质量产牛直接影响.本文利用ANsYs软件对2800mm轧机轧制力进行计算,得到相应的汁算模刑1轧制力计算理论模型由于单位压力在接触弧上的分布是小均匀的,为便丁计算,-般均以单位压力的平均值——平均单位乐力束计算总轧制力.、F均单位睚力“可写成下列一般形式:P.=n^二,?,。

H,。

H,^(1)拧l15露f21式中∽为虚力状态影响系数;‰为摩擦对应力状态的影响系数;%为考虑外区对应力状态的影响系数;‰为考虑张力对应力状态的影响系数;露材料变形阻力轧件变形阻力不仅与金届材料的化学成分有关.而且还取决于塑性变形的物理条件”1(变形温度、变形速度与变形程度)在变形阻力研究中都采用“F函数形式:收稿H期!uul1210戴江波胃.39岁,l程师博士生★目家自然科学基金资助【粜题{No5983517{J)K=厂(一“.P)(3)式中,7'为变形热,J学温度,K:“为变形速度.s。

中厚板轧机设计参考资料

时,

H=(1.2~2)d=(1.2~2)×680=(756~1260) mm

=900 mm

(5-4)

第 2 章 3500 四辊可逆轧机结构和技术

螺母的外径 D 根据它的端面与机架接触间的单位压力为 60~80MPa 选

取。

一般取 D=(1.5~1.8)d=(1.5~1.8)×680=(1020~1224)mm

近年来采用的液压板厚自动压下装置由于可以在轧制状态下调整压下量, 所以即使在轧辊间存在很大压力时也能抬升轧辊。

该 3500 中厚板轧机采用了电螺纹副和液压缸双压下调整装置。短微调 使用 AGC 液压缸,设置在粗调压下螺丝与上支承辊轴承之间,结构紧凑、 响应快。

2.6 压下螺丝与压下螺母的尺寸设计

⒈ 压下螺丝 在轧制过程中,压下螺丝要承受作用于轧辊的压力,故压下螺丝的直

第 2 章 3500 四辊可逆轧机结构和技术

和装入。 轨座的作用是轧钢机机架安装在轨座上,轨座固定在地基上。轨座又

图 2-2 机架的结构形式

称地脚板,他要保证工作机座的安装尺寸精度,并承受工作机座的重量和

倾翻力矩。在两轨座之间一般用钢性较好的铸造横梁或撑管用螺栓把它们

连接在一起。在钢板轧机上,工作机座轴向位置不需要调整,换辊时不需

机架分为闭式和开式两种。其形式见图 2-2,开式机架由机架本体和上 盖两部分组成。主要用在横列式型钢轧机上其优点是换辊方便(只要拆下 上盖就可以很方便的将轧辊从上面吊走和装入)主要缺点是刚度差。闭式 机架是一个整体框架,具有较高的强度和刚度。主要用于轧制力较大的初 轧机和板坯轧机和板带轧机。换辊时,轧辊沿其轴线方向从机架窗口抽出

第 2 章 3500 四辊可逆轧机结构和技术

查手册得活塞杆的许用压力[σ]=72 MPa

轧制过程数学模型

1轧制过程数学模型1.1轧制工艺参数模型随着科学技术的发展,计算机已广泛应用于轧钢生产过程的控制,促使轧钢生产向自动化、高速和优质方向发展。

电子计算机在线控制生产过程,不仅仅只是电子计算机本身的硬件和软件的作用,更重要的是控制系统和各种各样的数学模型,正因为有适合轧钢生产的各种数学模型,才有可能实现电子计算机对整个轧钢生产各个环节的控制,获得高精度的产品。

线材连轧生产过程的主要内容基本上可归纳为尺寸变化和温度变化两大类性质极不相同但又相互紧密联系的物理过程,涉及的数学模型主要是轧制工艺参数的制定、各环节的温降变化、产品质量控制及实现线材连轧生产的可靠性等。

在线材连轧生产过程中,准确地计算(预估)各个环节的温度变化是实现计算机控制的重要前提,这是因为轧件各道次的变形阻力、轧制压力、轧制力矩的准确确定与温度是分不开的,而各机架轧制压力的预估精度将直接关系到设备的使用安全等。

下面分别讨论线材连轧生产过程中的温降模型、变形阻力模型、轧制力与轧制力矩模型。

1.1.1延伸系数及孔型尺寸计算模型在制订棒线材轧制工艺时,当坯料和产品断面面积F 0和F n 给定之后,总延伸系数∑μ就可唯一确定:nn n i i n i F FF F F F F F F F 011211021===-+∑ μμμμμ 其中:n ——总轧制道次;μi ——某一道次的延伸系数; F i ——某一道次的轧件断面面积。

椭圆孔示意图mB R F +-=)sin (2θθRB 2arcsin2=θ ⎪⎭⎫ ⎝⎛--=2cos 12θR h m对于圆孔,轧件断面面积可通过下式计算:圆孔示意图απθ2-=αθtan 422R R F +=1.1.2前滑模型孔型轧制时的前滑率计算可采用筱篬或斋藤提出的实验模型。

两者都认为前滑仅是轧件、孔型几何尺寸的函数。

斋藤模型以平均工作辊径定义前滑,当道次变形量较小时会出现负前滑的计算结果;筱篬模型改用孔型槽底处的最小辊径定义前滑,即前滑S f 为:S f =V 1/V R -1 (1.1) 其中:V 1 ,V R ——轧件出口速度及孔型槽底处的轧辊线速度。

3500中厚板轧机--轧机毕业设计开题报告(可编辑)

3500中厚板轧机--轧机毕业设计开题报告燕山大学本科毕业设计(论文)开题报告课题名称:3500中厚板轧机学院(系):机械工程学院年级专业:06级机电3班学生姓名:王瑞超指导教师:牟德君完成日期:2009年3月17日一、综述本课题国内外研究动态,说明选题的依据和意义冶金工业部标准规定:厚度在4毫米以下的钢板称为薄板;厚度在4毫米以上的称为厚板。

我国习惯于将厚度在4~25毫米范围内的钢板成为中板。

在国民经济的各个部门中广泛的采用中板。

它主要用于制造交通运输工具(如汽车、拖拉机、传播、铁路车辆及航空机械等)、钢机构件(如各种贮存容器、锅炉、桥梁及其他工业结构件)、焊管及一般机械制品等。

[1] 中板生产目前均采用热轧。

即将钢胚或钢锭加热后,在轧机中经多道次轧制,轧成一定厚度的钢板。

生产中板的轧机型式很多。

按机架机构分类,可分为二辊式、四辊式、复合式和万能式几种。

按机架布置风雷,可分为单机架、并列式和顺列式等几种。

[1]1.轧钢机的发展初轧机的发展。

初轧机的发展经过了3个阶段,到20世纪70年代初,初轧机的轧辊直径已增大到了1 500 mm。

我国从1959年开始自行设计制造开坯机,目前已制成700mm,750tam,850lnm,1 150mm初轧机。

20世纪80年代以来,连铸技术得到较大的发展,连铸比达到80%甚至更高,连铸连轧工艺和设备也日趋完善,初轧机的职能将逐步转变为配合连铸,弥补连铸在钢种和规格方面的不足。

带钢连轧机的发展。

在所有市场需求的钢材中,板带材占有相当大的比重。

我国于1981年从13本引进1 700mm热连轧机的全套设备。

随后,一大批具有先进生产工艺的热连轧和冷连轧板带厂迅速崛起,。

热连轧机发展的主要特点有:加大带卷和坯料重量,减少切头切尾的损耗,提高产品收得率;采用加速轧制,提高钢材产量;产品规格增加,精度提高;采用计算机控制,提高了自动化水平等。

冷轧钢板的生产成本、投资费用虽然比热轧钢板高,但由于冷轧钢板的性能和质量比热轧好,在同样用途下,可以节约金属材料达30%,故冷轧板生产得到迅速发展。

7 中厚板板凸度和板形控制技术解析

7中厚板板凸度和板形控制技术7.1板凸度和板形的基本概念中厚板生产是钢铁生产过程的重要组成部分,板凸度和平直度是重要的质量指标。

近年来,在中厚板轧制中,普遍采用大压下轧制、低温轧制等技术,轧制力大幅增加,板凸度和平直度控制的问题也更加突出。

本章将就中厚板板凸度、平直度控制时应考虑的影响因素及具体的数学模型进行讨论。

所谓板形(plate shape),通常指的是平直度(flatness),或称翘曲度,俗称浪形,即沿中厚板长度方向上的平坦程度;而在板的横向上,中厚板的断面形状(profile),即板宽方向上的厚度分布也非常重要。

断面形状包括板凸度、边部减薄及断面形状等一系列概念。

其中,板凸度(plate crown)是最为常用的横向厚度分布的代表性指标。

7.1.1板凸度中厚板板凸度可以定义为轧件横断面上中心处厚度与边部某一代表点(一般指离实际轧件边部40mm处的点)处厚度之差值(图7-1),即C h=h c-h c (7-1)式中h c——钢板横断面上中心处的厚度;h c——钢板横断面上边部某一点代表处厚度。

7.1.2边部减薄轧后板材在90%的中间断面大致具有二次曲线的特性,而在接近钢板边部处,厚度迅速减小,发生边部减薄现象。

工业应用中,板凸度指除去边部减薄区以外断面中间和边部厚度差。

边部减薄也是一个重要的断面质量指标。

边部减薄量直接影响到边部切损的大小,与成材率有密切关系。

边部减薄表示为:C e=h el-h e2(7-2)式中C e——板带钢的边部减薄;h el——边部减薄区的厚度;h e2——骤减区的厚度。

7.1.3 中厚板断面形状的表达式中厚板的板形与中厚板断面形状有关,所以为了控制中厚板的平直度,也可以将中厚板的板形用断面形状参数来表述。

钢板的断面形状可以用轧件厚度^(z)和板宽方向离开中心线距离x之间的多项式来表示,即h(x) = h c+a1x+a2x2+a3x3+a4x4(7-3)式中h c——嘲。

冷轧轧制力数学模型的研究

K

() 6

式 中“+” 为后滑 区 ; “一” 为前 滑 区 。

21 。 . 区单位压 力的计 算

在 。 , 区 利用 以弦代 弧 的方 法 , A B 设 , 的方 程

^

为 Y= x+b 即 =a a , x+b 。 边界 条件 : A 点 , 在 , =0 Y= / 一△ ; B , , 在 点 /

z +2 √ ( —。)+ R一R A = R一R A 4 √ ( —2 ) = A A

() 1

性压 缩变形 不能忽 略 。轧辊和 轧件 的弹性压 缩对变

作 者 简 介 :武 京伟 (9 4一) 男 , 士研 究 生 , 究 方 向 : 轧 板 形 质 量 18 , 硕 研 冷

,

冶 金 丛 刊

总第 1 9 8 期

d 云d

() 1 6

c ÷【 l1 =n

力 公式 为 :

1

训 () 2 2

将式 ( 6 代人 卡尔曼 微分 方程 ( ) 整 理后 得 : 1) 6 ,

将式 ( 2 代 入 式 ( 2 最 后 求 得 前 滑 区单 位 压 2) 1)

关键 词 冷 轧 ; 辊 弹 性 压 扁 ; 制 力 ;数学 模 型 轧 轧 中 图分 类 号 : G 3 . 2 T 3 5 1 文 献 标 识 码 : A 文 章 编 号 :6 1— 8 8 2 1 ) 5— 0 2— 3 17 3 1 ( 00 0 0 1 0

S TUDY oF ATH EM ATI M ODEL F Co LD M C o Ro LLI NG Fo RCE

武 京 伟 蔡 玉 强

( 河北 理工 大学 机械 工程学 院 , 河北 唐 山 0 3 0 ) 6 0 9

棒材轧制过程数学模型

0.2220

-0.1697

0.3792

1.384

30CrSiMo

159.9

-2.833

3.670

0.1627

-0.0945

0.3454

1.337

12Mn

160.9

-2.744

3.493

0.2270

-0.1865

0.4433

1.543

12MnNb①

164.5

-2.682

3.414

0.1216

当静力变形时(102s-1)为0.9%~2.6%;

当动力变形时(102s-1)为19%~21%;

σb——强度极限,MPa;

ty0——钢材的熔点温度,K。

取钢材的密度γ=7.8,则得:

(1.10)

由于传导和对流引起的温降很小,甚至可以忽略不计。此时可以采用А.И.采利柯夫方法计算在孔型中轧制和移送到下一孔型时间内,轧件温度得变化:

Sf=V1/VR-1(1.1)

其中:

V1,VR——轧件出口速度及孔型槽底处的轧辊线速度。

在孔型中轧制时,前滑值取平均值 ,其计算式为

式中 ——变形区中性角的平均值;

——咬入角的平均值;

——摩擦角,一般为21~27度;

——轧辊工作直径的平均值;

——轧件轧前、轧后高度的平均值;

1.1.3轧件温降模型

轧件在轧制过程中的温度变化,是由辐射、传导、对流引起的温降和金属变形所产生的温升合成的,可用下式表示:

=ln

=

(1.19)

其中:

F0,FH——轧件入口断面面积和轧件被孔型压掉部分的断面面积;

F——轧辊平均工作半径;

N——轧辊转数,r/min;

中厚板轧机轧制力自适应模型设计浅析

0 前 言

式 中: F一轧制力/ k N;

一

在 中厚 板生 产 过 程 中 , 轧制 力 的预 计 算 精 度 直 接影 响轧 件 出 口厚 度 , 最 大 限 度 地提 高 轧 制 力

预计算 精度 对于 高精 度轧制 来说 至关 重要 。由于 生 产条 件 的复杂 性 及 数 学模 型 的局 限性 , 目前 国 内外普 遍采 用轧 制力 自适应 的方式来 提 高轧制 力

摘

要

采用厚度族划分及指数平滑处理 的方法 , 对 根据实 际生产数据 回归 出的轧件变 形抗力参 数进行

处理 , 从而 实现 了轧 制力 短期 自适应 。并 以轧制力短 期 自适应 为基 础 , 建立 了轧制力长期 自适应模型 。将上 述 模型实际应用于南钢 3 5 0 0 m m精轧机过程控制系统 中, 获得 了 良好 的效果 。

关键词 中厚 板 自适 应 厚度族 轧 制 力

De s i g n An a l y s i s o n Ro l l i n g Fo r c e Ada p t a t i o n Mo d e l f o r Pl a t e Mi U

Z h u P e n g j u

在实 际生 产 中 , 、 m、 n均 为常数 , 并 且过 程计

F = I . 1 5 W J R A h o ' Q .

( 1 )

算 机可 以根 据采集 到 的实 际数据计 算 出轧 件 的实

第 ・

际变形抗 力 、 变形 率及 变 形速 率 等 , 结合公式( 2 ) 可 以回归 出轧件 的 实 际变 形抗 力 参 数 , 如 公 式

轧件宽 度/ r n m;

尺一 轧 辊半 径/ am; r

中厚板生产的轧制力长短期自适应

型 实际 应 用 于 3 5 0 0 mm 精 轧 机 过 程 控 制 系统 中 , 获 得 了 良好 的 效 果 。

关键 词 : 中厚板 自 适应 厚度族 轧制力

Lo ng ・ ・ t e r m a nd S ho r t - - t e r m Ada pt a t i o n o f Ro l l i ng Fo r c e f o r Pl a t e Pr o d uc t i o n

越长 , 散 热也越 来越快 , 这就要求轧件 越薄 时厚度族

应该划分的越密 。

1 . 3 参数 B的处 理

n

[ 者 ]

( 3 )

一

用 于 轧 制 力 自适 应 的 参 数 分 为 两 部 分 之 和 :

2 0 1 4年第 1 期

[

南钢科 技 与管理

研 究探讨

爽 溉 护

中 厚板 生 产 的 轧制 力 长短 期 自适 应

朱 鹏 举

( 中厚 板 卷 厂 )

摘 要 : 采用厚度族划分及指数平滑处理的方法对根据实际生产数据回归出的轧件变形抗力参数进行处理,

从 而 实 现 了轧 制 力短 期 自适 应 。 最后 以 轧 制 力 短 期 自适 应 为 基 础 , 建 立 了轧 制 力 长 期 自适 应 模 型 。将 上 述 模

中厚板轧制过程中的轧制力和轧制力矩数学模型

(2)

式中: P ——轧制力;

K ——轧件材料的变形抗力;

Q ——应力状态系数;

b0, b1—辊缝入口侧和出口侧轧件的宽

度;

第 11 卷

l——接触弧长, l= R ∃ h; R ——轧辊半径; ∃ h ——压下量, ∃ h= h0- h1 h0, h1—辊缝入口侧和出口侧轧件的厚 度; M ——轧制力矩; a ——力臂系数

5 结论 在 3 000 mm 中厚板轧机上利用实测数据所

作的回归分析表明, 与应力状态系数和力臂系数 模型相比, 采用轧制力功系数和轧制力矩功系数 模型预报轧制力和轧制力矩具有更高的精度。

参考文献 1 赵志业. 金属塑性变形与轧制理论. 北京: 冶金工业出版社,

1980 2 周纪华, 管克智. 金属塑性变形阻力. 北京: 机械工业出版社,

矩功系数散点图见图3, 从散点图可以看出轧制力

功系数和轧制力矩功系数不仅重现精度高, 而且

很好地反映了轧制力和轧制力矩随道次的变化规

律。

图 3 轧制力功系数和轧制力矩功系数散点图

4 回归分析

根据实测数据用多元线性回归分析方法建立 的轧制力功系数和轧制力矩功系数模型见表2。作 为对照, 表中也列入了应力状态系数模型的回归 结果。 力臂系数模型的回归尝试未能取得令人满

第 11 卷第 5 期 2005 年 10 月

宽厚板

W ID E AND H EAV Y PLA T E

V o l. O ctob

e1r1 . N2o0.055 ·7·

中厚板轧制过程中的轧制力和 轧制力矩数学模型

徐 申

(酒泉钢铁集团公司)

摘 要 本文提出了两个新的无量纲参数轧制力功系数和轧制力矩功系数, 并通过对这两个参数的回归 分析, 建立了高精度的轧制压力和轧制力矩数学模型。

轧制力测量实验报告

轧制力测量实验报告研究目的及背景轧制是金属加工中最常见的方法之一,其目的是通过将金属材料经过多次轧制来改变其形状和尺寸。

轧制力是指轧制过程中对金属材料施加的力,它是衡量轧制过程中金属材料变形程度的重要参数。

准确测量轧制力对于轧制过程的优化和金属材料的性能评估具有重要意义。

因此,本实验旨在通过一种新的方法来测量轧制力,并比较其结果与传统方法的差异。

实验设计和材料实验设计本实验分为两个部分。

第一部分是比较传统的压力传感器法和负载传感器法,两种方法分别测量轧制力,并分析其差异。

第二部分是运用负载传感器法测量不同工况下的轧制力。

材料- 实验机组:用于模拟轧制过程的机器。

- 传感器:压力传感器和负载传感器。

- 金属材料:经过预处理的铝合金板。

- 数据采集系统:用于记录传感器输出的设备。

实验步骤实验前准备1. 确保实验机组和传感器处于正常工作状态。

2. 对金属材料进行预处理,确保其表面清洁且平整。

第一部分:比较两种测量方法1. 将压力传感器安装在实验机组上。

在进行轧制过程中,记录传感器输出的轧制力数据。

2. 将负载传感器安装在实验机组上,同样记录轧制力数据。

3. 将两种方法得到的数据进行对比分析,比较其差异。

第二部分:测量不同工况下的轧制力1. 设置实验机组的轧制参数,例如轧制速度、轧制压力等。

2. 将负载传感器安装在实验机组上,记录轧制力数据。

3. 重复步骤1和2,调整轧制参数,记录相应的轧制力数据。

4. 对不同工况下得到的数据进行分析,研究轧制参数对轧制力的影响。

实验结果与讨论第一部分:比较传统方法经过对比分析发现,负载传感器法相较于传统的压力传感器法在测量轧制力方面具有更好的性能。

负载传感器能够更准确地测量出轧制力的实时变化,并能够提供更多的数据用于分析。

而传统的压力传感器法则容易受到机械振动和外界干扰的影响,测量结果相对不够精确。

第二部分:不同工况下的轧制力通过实验发现,不同的轧制参数会对轧制力产生明显的影响。

中厚板轧后控冷数学模型研究

a l r 0 2 T q G 2 T a 2 T 、 J + 寿 口 ・ 。

( 1 )

采 用有 限差 分法 求解 导 热微 分方 程 , 首先 将 区 域 离散 化 , 离散 化 网格 的划 分采用 直 角坐标 系 。如 图1 所示 , 以钢 板厚 度方 向空 间 坐标 为 轴 , 以时 间 坐标 为丁 轴 。根 据假 设条 件 , 钢板 内部 温度 以 1 / 2 厚

厚 板 的特 点 , 钢 板 控 冷 过程 中 内热 源 可 以忽 略 , 其

空 间坐标 用 步长 Ax 将1 / 2 厚度 m等分 ; 时 间坐标r 用 步长 △ 将 时间 / t - 等分 。这 样 温度 场 T ( x , 下 ) 可 表

示为: T ( x , ) = ( Ax , j A ) = T / 。

中厚板 轧后控冷数 学模 型研 究

陈 士 平

( 济钢集团国际工程技术有限公司 , 山东 济南 2 5 0 1 0 1 ) 摘 要: 通过分析钢板 的冷却过程 , 构建 了中厚 板控制冷却过程的数学模型 , 建立 了冷却过程温度场计算 的有 限差分方程 ,

并在理论分析的基础上确定 了空冷、 水冷换 热系数模型及 比热 、 热传导率的权重系数模型, 同时结合现场实测数据 , 借助 M a t l a b 编程对模型进行 了验证 。结果表明, 钢板温度偏差均控制在 5 ℃以内, 偏差率 <1 %, 该模 型具有较 高的精度 和准确性。 关键词 : 中厚板轧制 ; 轧后控冷 ; 数学模型 ; M a t l a b

=口 ( r

0 , =0 ;x=鱼, 一

a x

h 一 ) 。

( 3 j ) ,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(. 1 河北钢铁集团邯郸 钢铁集 团有限公司 , 河北 邯郸 0 6 1 ;. 5 0 52 湖北汽车工业学院 科技学 院, 湖北 十堰 4 10 ) 00

摘 要: 以邯钢 30 50中厚板 轧机 为研究对象 , 根据中厚板轧 制工艺 的特点 , 对影 响轧制力的 因素进行 了分析. 建立

公式 为理论 基础来 建 立 轧制 压 力数 学 模 型 , 把 计 并

U 刖 舌

算数 据与实 测数据 进行 比较 . 出了适合 邯 钢 30 得 50

四辊 中厚板 轧机 的轧制压 力预报 模型 .

Sm 轧制压 力模 型的表达 式如下 : is

F= X 。 B XZ X Q K () 1

z =何

() 2

式中 : 压 扁半 径 ; h为 道 次 压下 量 ; P为 R为 A Q

Ab ta t h co safc ig t er l n r su eo e3 0 d u p aemi sa n d n I n a d S e l r v sia sr c :T e f tr f t ol g p e s r f h 5 0 me i m lt l t a e n h i t l Ha a r te e i e t - o n we n g td b d l g A mah ma ia d e rc l ua ig te r l n r su e w se tb ih d, n o a i n o ec lu a— e ymo ei . te t l n c mo l o ac lt ol gp e s r a sa l e a d a c mp rs f h ac l t f n h i s o t e a u sw t h a u e n sfrt e r l n r s u e s o e h t h ic e a c ewe n t e wa s a d v l e i t e me s rd o e h ol g p e s r h w d ta e d s rp n y b t e h m sl st n 9%. h h o i t e h Te mo e a e u e o p e it h ol g p e s r ft e3 0 l t mi s a n a r n a d Se 1 d l n b s d t r d c e rl n r s u e o 5 0 p ae l tHa d I n te . c t i h l n o Ke r s y wo d :me i m lt ;d f r t n rssa c ;r l n rs u e;mah ma ia d du p ae eo mai e i n e ol g p e s r o t i te t l mo e c

( .H n a o n t l r pC . t. Ha d n0 6 1 , e e; 1 a d n I n a dSe o o Ld , n a 5 0 5 H b i r eG u

2 S ho o c neadTcn l y H b i nvr t o uo o v ehoo ,hyn 40 0 Hue) . col f i c n eh o g , u e U i sy f t t e cnlg S i 10 , bi Se o e i A m i T y a4

定、 压下 量 的调 整 、 辊缝 的设 定 、 板形 的控制 、 厚调 系 统 的增 益系数 的确定 、 厚度 精度 的调整 , 取决 于中 都 厚板轧 制过程 中轧制 力模 型的预报 精度 … .

式中: F为总 轧制压力 ,N; 为轧 件轧 制前 后 k 平 均宽度 ( 一般 可 以认 为 B) mm; 为考虑 压 扁后 , Z 的轧辊 与轧件接 触弧 的水平投 影长度 , m. m

了计算 中厚板轧制压力 的数学模型 , 并根据实测数据分别进行计算 , 将所得的轧制压力与实测压力进行 了比较 , 计 算值与实测值之间的误差在 9 %以内. 这个轧制力数学模型可用于邯钢 30 50中厚板轧制压力的预报 , 指导实际生产. 关键词 : 中厚板 ; 变形抗力 ; 制压力 ; 轧 数学模型

总第 19期 7 21 0 1年 4月

南

方

金

属

S m.1 9 u 7

Ap i 2 1 rl 01

Hale Waihona Puke S OUTHERN MET ALS

文 章编 号 :10 9 0 (0 10 0 1 0 0 9— 70 2 1 )2— 0 2— 3

30 5 0中厚 板 轧 机 轧 制 力 数 学 模 型 的研 究

中 图分 类 号 : G35 T 3 文献 标 识 码 : A

M o ei g o he r l n r sur o e i m lt il d ln ft ol g p e s e f r a m d u p a e m l i

CHEN e — e Zh n y ,LI ANG n g Da ,CHEN . a g Zig n ,ZHa g Ho g c a g。 n n —h n

轧制力 是 中厚板轧制 过程 中一个极 其重要 的轧 制参 数 , 它广泛应 用于轧 机设备 的强 度设 计 与校核 , 同时又是 制定工 艺制 度 、 整 轧机 以及 强化 轧制 以 调

扩 大产 品范 围和充分合 理地挖 掘设备 潜力 的重要原 始参数 . 在现 代 计 算 机 控 制 技 术 中 , 制规 程 的制 轧