氧化SurTec 650工艺要求

氧化SurTec 650工艺要求

提示 储存:

工艺流程:

在产品库存当中,会有一些沉淀物产生,但不影响其质量及性能。

使用SurTec 650钝化前,工件表面须彻底除油和去氧化层处理, 确保表面无水膜残迹;若使用的脱脂剂含硅酸盐,则之后最好使 用含氟化物的酸蚀药剂处理。建议调整SurTec 650钝化前最后 一道水洗的水pH值在3.5-4,以避免对钝化槽的pH值影响过大。 SurTec 650处理后皮膜须以纯水清洗,以获得较好的防腐性。若 钝化后还要做喷漆处理,则须控制最后一道水洗槽的电导率小于 30us/cm,干燥时须控制工件表面温度不高于65℃。

干燥温度:

干燥温度应在65°C(室温-100°C)

三、技术资料

20℃ SurTec 650

外观 液体,绿色

密度(g/ml) 1.005(1.00-1.01)

PH值(浓缩液) 约3.8

四、维护和分析

定期检测pH值,并且定期调整SurTec 650溶液的浓度。

样品准备

在一均匀混合的槽液中提取样品。让它冷却至室温。如果样品浑 浊,让浑浊物沉淀下去并且用好的滤纸过滤。

复上述步骤得到(M3和M4).

计算:

(M1-M2)/样片表面积=A (M3-M4) / 样片表面积= B

A-B=膜层重量(g/m2)

五、成份 六、库存

三价铬酸盐

消耗量由带出量决定,如果需要精确的带出量,请参考SurTec Technical Letter 11。以下是一个平均带出量评估值:每处理1m2

参数:

波长: 357.9 nm 狭缝宽度:0.7

计算:

数值(PPM)x 0.0974 =%Vol SurTec 650

SurTec 650-膜层重量检测方法

设备:

650M3氧球罐及管线吹扫方案

650M3氧球罐及管线吹扫方案

一、吹扫目的

清除杂物、铁锈、焊渣、保证安全投用

二、吹扫部位

球罐及管道整体吹扫

三、吹扫方法

爆破法(爆破的压力要求:≥0.6MPa)

四、材料器具准备

DN25PN1.6橡胶管100M 石棉垫片(或薄铁皮、铝皮,保证耐

压0.6MPa以上) 法兰DN25接头

五、实施

1. 管道全部检查完毕,缺陷全部处理;确认管道已脱脂处理合格(由

施工方提供紫光灯进行检验或提供管道清洗合格书面证明)。

2. 从一期中压氮管线引出吹扫用氮气,通过橡胶管连通,经球罐底

部截止阀连通进气。

3. 用一对法兰把石棉垫片固定在管线吹扫出口处。

4. 开启中压氮截止阀通入氮气,当压力上升,石棉垫片破裂,气体

瞬间排出进行吹扫。

5.当爆破完成后,迅速关闭氮气截止阀,进行下一次爆破片的安装。

6. 重复吹扫多次,视吹扫情况确定是否继续进行吹扫。

六、其它

1. 临时管线要进行固定保护,防止爆破时的力量使管道位移,或排

气时的推力造成管线形变。

2. 爆破时避免对现有设备的影响,在爆破口与现有设备之间用铁板隔离防护。

3. 若吹扫线路装有仪表应进行拆除或切断连通。

4. 吹扫过程中要有专人指挥,统一信号。

5. 应有安全、生产、工艺、设备、施工单位人员参加。

6. 明确划分安全区,并有专人看管,吹扫期间任何人不得进入吹扫禁区。

IPC-TM-650测试方法规范

IPC-TM-650测试方法规范原创工作组:刚性板测试方法任务组(7-11d)1.0范围本方法使用压敏胶带测定镀层、标记油墨或油漆以及与连接印制板有关的其它材料的附着质量。

2.0适用文件商业产品规格型号(CID)A-A-113压敏胶带3.0试样试生产、检验或生产中印制板,每次鉴定应至少进行三次测试。

4.0器具或材料4.1胶带一卷3M600型宽1/2英寸压敏胶带,或者是除了胶带为透明外,符合(CID)A-A-113规定的1型B级压敏胶带要求的其他胶带。

5.0操作程序5.1测试将一块至少长50mm(2.0英寸)的压敏胶带紧紧贴在测试区域的表面上,排除压敏胶带下的空气。

压贴胶带和揭撕胶带之间的时间应少于1分钟。

与测试区域大致呈垂直(直角),迅速施加拉力,撕起胶带。

每次测试均应使用未使用过的胶带。

5.2鉴定目视检查胶带和测试区域,是否有任何部分被撕掉的痕迹。

5.3报告报告应说明测试中是否有材料被撕掉的痕迹。

第1页共31页6.0注6.1如果镀层突沿断裂(碎屑)并附着在胶带上,这只是突沿断裂的痕迹,而不能证明附着力不合格。

6.2如果测试表面有杂质(油、脂等),则可能影响测试结果。

注:本测试方法规范中所适用的材料是IPC技术委员会自行而定的,只是建议性的,使用与否或适用与否完全自定。

IPC对于这种材料的使用、应用或适用概不负责。

使用人还应完全负责保护自己,避免因侵犯专利权而遭受索赔或承担责任。

本测试方法规范中所提到的设备,仅供使用人参考,并不意味着是IPC所指定的设备。

主题:挠性敷金属介质的弯曲疲劳和延展性测定制定日期:1991年3月修订版本:C原创工作组:不适用1范围本测试方法用于测定敷金属层在给定弯曲半径条件下的弯曲疲劳寿命、弯曲疲劳特性和拉伸断裂后的延展变形百分数。

注:当铜箔试样的几何形状和尺寸使得拉伸和断裂测试不适合延展度测定时,可以使用疲劳测试的方法间接测定铜箔的延展度。

注:测试处理可能改变金属导线原有的机械特性。

EN_SurTec_650

SurTec® 650chromitAL® TCPProperties•hexavalent chromium free passivation for aluminium•based on trivalent chromium•liquid concentrate•excellent bare corrosion protection comparable to hexavalent passivations•also works on alloyed and casted aluminium•suitable as pretreatment before laquering, powder coating and gluing •easy to handle in immersion, spray and wipe application•produces an iridescent, faintly blue to tan and visible layer•SurTec 650 meets or exceeds MIL-DTL-81706 and MIL 5541 for bare corrosion (336 h in NSS per ASTM B-117, respectively, DIN 50021 SS)•low contact resistance, < 0.8 mOhm/cm2•heat resistant up to 100 °C with minimal loss in corrosion resistance •applied forUS-patent: 6,375,726; 6,511,532; 6,521,029; 6,527,841ApplicationSurTec 650 is diluted with DI-water.concentration:spray immersionSurTec 65025 vol%(10-50 vol%) 20 vol% (10-50 vol%)make-up:Before make up clean the tank thoroughly. For new tanks or new liners, leach with 10 % sulfuric acid, then rinsebefore use.Add DI-water to SurTec 650, stirring vigorously. Afterwards,measure the pH-value and adjust it to 3.9 if necessary. temperature:40 °C(30-40 °C)pH-value: 3.9(3.70-3.95)correction: slowly, with constant mixing, adjust with 5 %sulfuric acid or 1 % sodium hydroxid solutionapplication time:at 40 °C 1 min (0.5-1 min) as pretreatment before coating2 min (1-3 min) as bare protectionat 30 °C 2 min (1-4 min) as pretreatment before coating4 min (2-6 min) as bare protectionspraying pressure:1 bar(0.5-1.5 bar)agitation:not necessarytank material:stainless steel or steel with acid and fluoride resistant coatingfiltration:necessary (min. 2 circles/h)heating:necessary; of acid and fluoride resistant materialcooling:not necessaryexhaustor:required for worker's protectionhints:During storage a slight precipitation may occur which does not impair the quality and the function of the product.Prior to the passivation with SurTec 650 the aluminiumsurface must be cleaned and deoxidized thoroughly. Thesurface must be water-break free.Standard procedures for immersion are:For aluminum alloys with < 1 % silicium:d alkaline degreasing, SurTec 1332.alkaline etching, SurTec 1813.deoxidizing, SurTec 495For aluminum alloys with > 1 % silicium:d alkaline degreasing, SurTec 1332.deoxidizing, SurTec 495Standard procedure for spray is:1.acid degreasing, SurTec 478 / SurTec 086Using a silicate containing degreasing, the surface has to betreated with a fluride containing post-dip.It is recommendable to adjust the last rinse before thechromitAL®bath to pH 3.5-4, in order to avoid strong pHvariations in the SurTec 650 bath.After the passivation SurTec 650, the parts have to berinsed. For best corrosion resistance, a rinsing with deioni-sed water is recommended. For successive laquering, the lastrinse must have a conductivity of less than 30 µS/cm. Thedrying temperature should not exceed 65 °C at the part'ssurface.Treated surfaces with SurTec 650 can be coated immediatelyafter drying or stored as long as they are protected fromcontamination and temperature extremes. For optimumresults, the parts should be coated within 7 days.Before testing the corrsion resistance of the parts with thesalt spray test, the surface has to be stored for 24 hours.As a qualitative determination to proove the depositedchromitAL®-layer, a spot test is available. The test kit and itsdescription can be demanded separately.The coating weight of the SurTec 650 chromitAL®-layer isapprox. 250 mg/m2.maintenance:Analyse and adjust pH-value by using a frequently calibrated pH-meter. Analyse and adjust the concentrationregularly.consumption:The consumption strongly depends on the drag-out (for the exact determination of the drag-out see SurTec TechnicalLetter 11). As a general orientation can be taken:45-55 ml SurTec 650 concentrate are sufficient for treating1 m2 surface (included a supposed drag-out of 200 ml/m2 ata make-up concentration of 20 Vol%). The consumption isdepending strongly on further factors:- the drag-out may be significantly higher for rough surfacesand scooping parts- at rough surfaces, the effective surface is higher than thepart's dimension, so the chemical consumption is higher- drag-in of alkalinity into the SurTec 650 bath can lead toprecipitations which means additional consumptionAnalysissample preparationTake the sample at a homogeneously mixed position and let it cool down to room temperature. If dull, allow to settle and filter with a blue band filter paper.analysis by titrationreagents:10 % sodium hydroxide, 30 % H2O2, 17 % hydrochloric acid, potassium iodide, 0.1 N sodium thiosulfate, 1 % starchsolutionprocess:Pipette 100 ml passivation bath into a 250 ml Erlenmeyer flask, and add 20 ml sodium hydroxide solution. Then addappr. 5 ml H2O2, stirr for 5 min, add another 5 ml H2O2, stirrfor 5 min at room temperature and boil the solution for30–40 min. It is very important to evaporate excessive H2O2.The volume must not evaporate below 50 ml.Chill the solution and filter it using a fine grained filterpaper (blue ribbon). Rinse the filter with approx. 10 ml DI-water. The filtrate must be clear and free of precipitates.Add to the filtrate demineralised water up to about 100 mland add 40 ml hydrochloric acid (colour change from yellowto orange). Add about 1 g potassium iodide, titrate with0.1 N sodium thiosulfate until the solution is only slightlyyellowish, then add some starch solution and continue totitrate until the blue colour disappears.calculation:consumption in ml · 1.613 = vol% SurTec 650analysis by AASprocess:Dilution 1:20: Pour 5 ml half conc. nitric acid (p.a.) into a100 ml volumetric flask. Pipette 5 ml of SurTec 650 sampleinto the flask and mix it thoroughfully. Wait 5 min beforefilling up. Fill up with deionised water and mix itthoroughfully (turn it 10 times). Calibrate the AAS withcomparable chromium standards. Directly after calibrationmeasure the prepared dilution of the sample.parameters:atomic absorption spectrometer: wave length: 357.9 nm;slit: 0.7calculation:Result in ppm · 1.949 = vol% SurTec 650Trouble Shooting phenomenonpossible cause necessary action a) pH value too high a) adjust the pH b) temperature too highb) cool down the bath removable whiteresidue on thesurface c) immersion time too longc) shorten the immersion time a) pH value too high a) adjust the pH b) local overheatingb) evtl. indirect heater heavy turbidity ofthe ChromitAL ®bath c) drag-in of alkalinity,phosphates or hard waterc) increase the rinsing quality before the ChromitAL ® bath a) insufficient activationa) check the pretreatment and the activation cloudy layer b) insufficient agitation inthe ChromitAL ® bath b) evtl. slight bath agitationTechnical Specificationat 20 °Cappearance density pH-value (g/ml)concentrate SurTec 650green liquid 1.005 (1.000-1.010) 3.8 (3.6-4.0)Ingredients• trivalent chromium saltsStock KeepingTo prevent interruptions due to logistic problems, a certain stock is indispensable. We recommend to keep the following amounts per 1000 l bath: Passivation SurTec 650500 kgEcologyUsed solutions of SurTec 650 and its rinsing waters have to be worked up and disposed corresponding to national and local regulations. SurTec 650 itself is slightly hazardous for water, Water Hazard Class 1 (self-assessment). Product SafetySurTec 650 is not subject to classification according to General EC Classification Guidelines for Preparations.Please consult also the EC safety data sheet.GuaranteeOur guarantee extends to the continuous quality of our products as they leave our factory and not to their usage in the field. Our technical service will be pleased to answer any question you may have concerning operation and use of our products:Fax: 0(049)-6251/171-844, Tel.: 0(049)-6251/171-744,e-Mail:TZ@.05.12.2006/SV, PV。

SurTec650表面处理

Labelling as toxic Effluent: Cr-reduction Disposal as special waste

TCP – Cr(III)

Bath free from Cr(VI) Coating free from Cr(VI) No color of coat

SurTec 650 – Tri-Chrome Passivation of Aluminum

SurTec International GmbH - July 2011

SurTec International GmbH

SurTec 650 – Tri-Chrome Passivation of Aluminum

Performance

• Paint adhesion (wet cross hatch): Gt 0 • SS Resistance (3000 h):< 1 mm creepage • AASS Resistance (3000 h): < 3 mm creepage • FFC/ Filiform (1000 h): F < 0,4 (l < 2 mm; H < 1/ 10 mm) • Approval by GSB, Qualicoat & Schueco

Content

1

Best Available Technologies

2

ONE Process – Market Specific Parameter

3

Process Control/ Maintenance

4

Resource Load

5

Total Process Costs

钛合金 微弧氧化电源要求标准

钛合金微弧氧化电源要求标准钛合金微弧氧化(MAO)是一种在钛合金表面形成致密、坚固和耐腐蚀的氧化层的表面处理技术。

通过在钛合金表面形成微米级的氧化层,可以显著提高钛合金的表面硬度、耐磨性和耐腐蚀性能。

在进行钛合金微弧氧化处理时,电源的要求标准是十分关键的。

1. 电源的稳定性钛合金微弧氧化过程需要一定的电能来形成氧化层。

电源的稳定性是至关重要的。

任何电源的波动或不稳定性都可能导致氧化层的质量和厚度不均匀,从而影响到最终的表面性能。

一台优质的电源应具有出色的稳定性和可靠性,可以确保在整个微弧氧化过程中提供稳定的电能输出。

2. 电源的调节性在钛合金微弧氧化过程中,氧化层的厚度和质量通常需要进行精确的控制。

电源应具有良好的调节性,可以根据工艺要求调节电能输出,以满足不同的处理需求。

一个灵活性强的电源,能够满足不同厚度和质量要求的氧化层形成,提高了微弧氧化工艺的可控性和适用性。

3. 电源的安全性由于在微弧氧化过程中使用的是高压电源,因此电源的安全性是至关重要的。

一台优质的电源应具有完善的安全保护系统,能够有效地避免因电气故障或操作失误而导致的安全事故。

对于操作人员来说,电源的安全性也意味着操作简单、易懂,减少了操作失误的可能性。

4. 电源的节能环保性节能环保一直是现代工业发展的重要方向,钛合金微弧氧化工艺也不例外。

电源的节能环保性也应成为选择的重要考量。

一台高效节能的电源可以降低微弧氧化工艺的能耗,减少对环境的影响,符合可持续发展的要求。

在选择钛合金微弧氧化电源时,以上几点是需要重点考虑的标准。

只有在电源的稳定性、调节性、安全性和节能环保性都得到满足的情况下,才能确保微弧氧化工艺的稳定可靠,并获得高质量的氧化层形成。

在钛合金微弧氧化工艺中,电源的要求标准是决定最终产品质量的关键因素。

一台高质量的电源应具有稳定性、调节性、安全性和节能环保性,以确保微弧氧化工艺的稳定可靠和高效节能。

对于制造商来说,选择合适的微弧氧化电源不仅可以提高生产效率,还能够降低能耗和环境影响,实现经济效益和社会效益的双赢。

SurTec426酸洗添加剂及电解清洗的洗涤促进剂

SurTec426酸洗添加剂及电解清洗的洗涤促进剂特性:* 液体* 能缩短除锈时间* 无抑制剂,有利于水洗,可和ST421结合使用* 不会影响赛德克范围内的后段的电镀过程应用:作为一种无机酸酸洗和组合电解清洗的促进剂而被使用酸洗浓度:32%的盐酸50 Vol%(无机酸的浓度应根据酸洗时间,污染情况及温度而定)SurTec426 1-5 Vol%(如果需要抑制剂,可加0.5-2Vol% 的ST421抑制剂)温度:15-60℃浸没时间: 1-10分钟,根据氧化皮程度而定(高硬度工件不超过5分钟)槽体材料:具有耐酸涂层的钢制槽电解清洗浓度:7-12%的电解清洗剂,例如:SurTec177需0.01-0.1Vol%的SurTec426温度:15-80℃时间:根据电解清洗剂的使用时间槽体材料:具有橡胶涂层的钢制槽技术参数:20℃的条件下外观:无色液体密度(20℃): 1.01g/mlpH值(10g/l): 7.0组成成分:* 非离子型表面活性剂库存:为避免出现供给问题,应有一定的库存,建议每1000 l 桶保有数量如下酸洗添加剂/电解促进剂:SurTec426 30-60kg环保:使用过的SurTec426溶液及其洗涤水须经处理后按国家规定排放。

SurTec426对水有危害,水危害等级为2极(自评估)产品安全:根据通用EC 分类标准,SurTec426 必须分类危险标示:Xi-刺激性同时请参阅EC安全一览表(此为欧洲安全标准,请根据中国安全标准自行调整)质保:我们为本产品质量作担保。

但如属用户使用不当所致,则不在质保范围内。

在使用时,无论用户有何问题,本公司技术服务人员将随时解答。

硬质氧化操作工艺规程

硬质氧化操作工艺规程一、硬质氧化技术的内容和工艺流程铝及铝合金材料的硬质氧化技术内容主要包括铝基材料的前处理;硬质氧化;后处理三部分。

其工艺流程如下:铝基工件→化学除油→清洗→硬质氧化→清洗→后处理→成品检验。

1、工作人员进入生产场地后,首先检查电源、冷动机等装置是否正常,处理槽是否有液体渗漏现象等,若有此类现象发生应及时处理,或报告有关人员采取措施,设备正常时才能进行操作生产。

2、检查槽液温度是在规定值,氧化槽内液体的温度一般为5~20℃之间,最高不能超过30℃,温度过高会损坏制冷管。

偏低温段质量好,若氧化液的温度有一定的温度偏差也可进行处理,但硬度有所降低。

3、准备好所要处理的工件及所有的夹具装置,以待进行组装。

检查导电体及其连接处是否完好,有无松动、破损和腐蚀,发现问题应及时处理。

4、检查工件有无缺陷和油污。

油污较多时除油脂药用除油清洗(汽油等),然后用水冲洗,表面基本无汽油,用肥皂水或洗衣粉水之类的洗涤剂(浓度为10~20%)擦洗要氧化的表面,再用清水洗净(建议最好用纯水洗),并干燥。

5、若要新配氧化槽液,将蒸馏水或去离子水降温到10℃或更低的温度,电解液多采用含有一定金属或非金属氧化物碱性盐溶液(如硅酸盐、磷酸盐、硼酸盐等),其在溶液中的存在形式最好是胶体状态。

溶液的pH范围一般在9~13之间。

根据膜层性质的需要而选取碱性盐种类和确定比例,可添加一些有机或无机盐类作为辅助添加剂。

在相同的微弧电解电压下,电解质浓度越大(但不能过大,适当偏大) 成膜速度就越快,溶液温度上升越慢,反之,成膜速度较慢,溶液温度上升较快;配制硫酸溶液时要特别注意,穿戴等应具有安全防护措施,若身体接触硫酸或槽液时应及时用清水冲洗,较严重时应拨打急救电话。

6、工件与夹具装配(1)检查夹具是否符合要求,是否导电、腐蚀、松动、破损等。

(2)夹具与工件装配应紧凑适中,装配处在处理过程中不得松动。

装配完毕后放入去离子水槽中清洗,待氧化。

650轧钢生产线工艺说明

650轧钢生产线工艺说明一:生产规模及产品方案1生产规模拟建的中小型热轧型钢生产线年生产能力为50×104t。

2产品方案(1)生产的主要钢种为:碳素结构钢、桥梁用结构钢、船体用结构钢、低合金结构钢、矿用钢、耐候钢等。

(2)产品规格槽钢:10~28#工字钢:10~28#角钢:12.5#-~20#二:生产工艺其主要工序由上料、坯料加热、(高压水除鳞)、粗轧、精轧、冷床冷却、矫直、成排收集、定尺冷锯切、打捆、标记、入库等组成。

1:工艺流程框图:↓↓↓↓2:生产工艺流程简述上料合格的连铸坯直接送到加热炉的输入辊道上。

由辊道送至加热炉后,由固定挡板定位,钢坯经推纲机推入炉内。

不合格的坯料由人工在入炉辊道上进行剔除。

加热坯料的加热采用推纲式加热炉,单排加热。

坯料在炉内边加热边前进,当坯料加热至规定的温度(约1250℃)以后,根据要求每次只出一根钢坯到炉外至出炉辊道。

除鳞在开始轧制之前,由高压水除鳞装置利用高压水对坯料表面的氧化铁皮进行清理,以避免轧制过程中氧化铁皮的压入,从而保证最终产品质量。

除鳞箱体为一钢板结构件,包括出口处链帘、侧导板及可更换的喷嘴环。

高压水可自动控制,钢坯通过除鳞箱时,喷嘴自动喷射出工作压力约为17MPa的高压水,清除钢坯表面的氧化铁皮。

喷嘴为盒式结构,根据多种不同规格的坯料可以选择不同尺寸的喷嘴环。

喷嘴环是通过快速接头与供水管道连接。

粗轧除去氧化铁皮的坯料,经输入辊道送往650粗轧机进行往复式轧制。

粗轧机由一台3200kW交流电机传动。

根据不同产品品种、规格的不同,轧件在粗轧机上轧制3~7道次。

粗轧机在轧制过程中为半自动和手动方式。

精轧精轧机由2.5架650轧机组成,其中2架650三辊轧机和1架650两辊轧机,按横列式排列进行往复轧制。

轧件通过辊道送入650两辊精轧机进行最终成型轧制。

冷却轧件被单根地送上冷床。

为节约成本,冷床为锚链式与平托组合冷床,轧件高温段(850一600℃)在冷床上冷却。

阳极氧化膜各检测项目检测方法各国标准

计算:

表面密度 A

m1

m2 A

ρA——表面密度(氧化膜单位面积上的质量),g/mm2; m1——氧化膜溶解前的试样质量,g

m2——氧化膜溶解后的试样质量,g A ——覆有氧化膜的面积,mm2

平均膜厚 A 106

δ——平均膜厚,μm

ρA——表面密度(单位面积上氧化膜的质量),g/mm2; ρ——密度,g/cm3 (正常情况下2.3~3g/cm3,不含铜的铝及

不适用于测特殊膜(如:深色氧化膜)、试 样基底粗糙的膜。通常可测10μm以上的膜。 表面平滑时也可测5~20μm的膜。 仪器:专用分光束显微镜 步骤: 1. 供需双方商定测量表面,在考察区域内

至少取10点进行测量。 2. 计算出膜厚的算术平均值。(异常值须

舍去)

原理

e——氧化膜的真实厚度,μm e’——仪器侧量的厚度,μm n——氧化膜折射率(1.59~1.62)

1.4.1质量损失法(GB/T 8014.2,采用ISO 2106-1982)

适用于除铜含量大于6%以外的绝大部分铝合金

步骤及原理: 1. 待测表面积在0.08~1dm2之间,质量不宜超过100g。如表面较脏或

被油脂及其他物质污染时,必须用合适的有机溶剂(如:汽油、酒精、 三氯乙烯)进行清洗。 2. 计算阳极化试样的面积,称取其质量(精确到0.1mg)。 3. 将试样置于100℃磷酸-铬酸溶液中浸泡10分钟。取出试样用蒸馏水洗 净,干燥再称量。依次方法重复浸泡和称重,直至再没有失重为止。

1.4.3横截面显微法(GB/T 6462-1986,采 用ISO 1463-1982)

制备横断面:从待测件上指定的位置切割一块试样(横断面 需垂直于待测覆盖面,确保覆盖层无变形,无边缘倒角,基 体表面不过于粗糙)

AA 3003铝合金表面铬酸盐转化膜的拉曼光谱分析

2020 年 12 月

536470

1200 1000 800 600 400 200

1200 1000 800 600 400 200 1200 1000 800 600 400 200

Raman shift / cm-1

Raman shift / cm-1

Raman shift / cm-1

图 5 不同强度和次数下单次扫描的拉曼光谱

关键词:铝 三价铬 拉曼 六价铬 转化膜

中图分类号:TG178

文献标识码:A

铝合金凭借质轻、比强度高和易加工成型等优势被广泛应用于换热器、空调 HVAC 系统和网壳结 构[1]。原油储罐罐顶多采用网壳结构,由于铝网壳罐顶不能抵抗直击雷,严重影响其使用安全,而且 铝合金中合金元素(铜、锰和硅等)易诱发合金表面局部腐蚀尤其是点蚀的发生[2-3],因而高效耐蚀 的表面预处理工艺成为新型铝合金网壳结构的关注热点。

2 实验结果与讨论

2.1 表面显微组织及组分 图 1 是 AA 3003 铝合金和其表面三价铬转化膜(成膜时间为 10 min)的表面电子显微结构图。由

图可知,相较于没有涂层的抛光铝合金,三价铬转化膜呈现了完整致密的表面形貌,不存在显著的表 面裂纹。

(a)

(b)

图 1 样品的表面电子显微结构 Fig.1 Surface electron microstructure of samples

(a)AA 3003 aluminum alloy; (b)trivalent chromium conversion film(forming time 10 mins)

图 2 是图 1 样品黄色标记区域的 EDS 能谱分析图。EDS 能谱分析结果对比可知,三价铬转化膜 的主要组分为 Cr,Zr,O 和 F(如表 1 所示)。这主要与 SurTec ChromitAL 反应溶液的组分、铬酸盐 以及锆酸盐沉积成膜速度有关[12]。

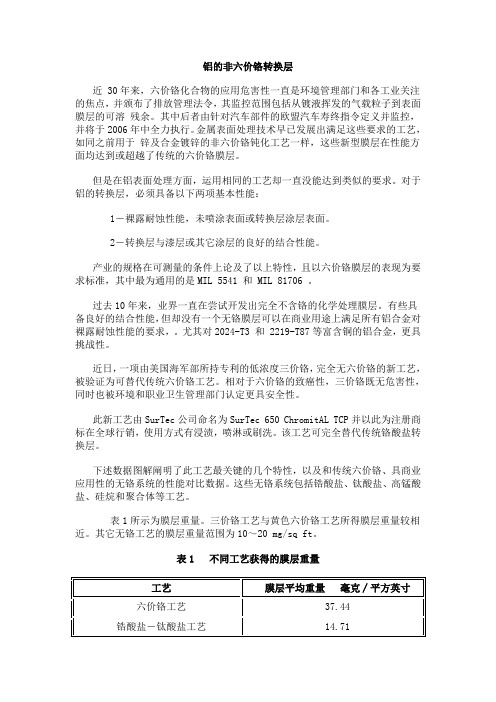

铝的非六价铬转换层

铝的非六价铬转换层近 30年来,六价铬化合物的应用危害性一直是环境管理部门和各工业关注的焦点,并颁布了排放管理法令,其监控范围包括从镀液挥发的气载粒子到表面膜层的可溶残余。

其中后者由针对汽车部件的欧盟汽车寿终指令定义并监控,并将于2006年中全力执行。

金属表面处理技术早已发展出满足这些要求的工艺,如同之前用于锌及合金镀锌的非六价铬钝化工艺一样,这些新型膜层在性能方面均达到或超越了传统的六价铬膜层。

但是在铝表面处理方面,运用相同的工艺却一直没能达到类似的要求。

对于铝的转换层,必须具备以下两项基本性能:1-裸露耐蚀性能,未喷涂表面或转换层涂层表面。

2-转换层与漆层或其它涂层的良好的结合性能。

产业的规格在可测量的条件上论及了以上特性,且以六价铬膜层的表现为要求标准,其中最为通用的是MIL 5541 和 MIL 81706 。

过去10年来,业界一直在尝试开发出完全不含铬的化学处理膜层。

有些具备良好的结合性能,但却没有一个无铬膜层可以在商业用途上满足所有铝合金对裸露耐蚀性能的要求,。

尤其对2024-T3 和 2219-T87等富含铜的铝合金,更具挑战性。

近日,一项由美国海军部所持专利的低浓度三价铬,完全无六价铬的新工艺,被验证为可替代传统六价铬工艺。

相对于六价铬的致癌性,三价铬既无危害性,同时也被环境和职业卫生管理部门认定更具安全性。

此新工艺由SurTec公司命名为SurTec 650 ChromitAL TCP并以此为注册商标在全球行销,使用方式有浸渍,喷淋或刷洗。

该工艺可完全替代传统铬酸盐转换层。

下述数据图解阐明了此工艺最关键的几个特性,以及和传统六价铬、具商业应用性的无铬系统的性能对比数据。

这些无铬系统包括锆酸盐、钛酸盐、高锰酸盐、硅烷和聚合体等工艺。

表1所示为膜层重量。

三价铬工艺与黄色六价铬工艺所得膜层重量较相近。

其它无铬工艺的膜层重量范围为10~20 mg/sq ft。

表1 不同工艺获得的膜层重量裸露耐蚀性能针对无漆或底漆等进一步涂层的化学转换层的耐蚀性,美国军方标准MIL 5541 E根据ASTM B-117测试标准对第一类膜层的盐雾试验要求是336小时。

SurTec650用于铝材及铝合金的三价铬钝化

SurTec650 用于铝材及铝合金的三价铬钝化特性: * 浓缩液体* 用于铝材的三价铬钝化* 防蚀性能优于六价铬钝化工艺* 也可用于铝合金及铝压铸件* 同时也可用于喷漆、粉末喷涂及上胶处理的前处理* 在浸渍、喷淋、手工擦拭工艺中均易于操作* 形成一透明、淡彩的涂层* 符合甚至超过MIL-DTL-81706及MIL5541的耐腐蚀标准(根据ASTMB-117及DIN 50021 SS中性盐雾测试标准,336小时以上开始初生白锈)2 * 低接触电阻,小于0.8 mOhm/cm* 可抗至100?高温而不减损其防蚀能力* 环保、安全无毒、操作、废水处理简单获得美国专利:6,375,726;6,511,532;6,521,029;6,527,841 *应用:SurTec650用去离子水稀释建浴;浓度: 喷淋浸没SurTec650 250ml/l(100-500ml/l) 200ml/l(100-500ml/l)建浴: 在建浴前请将槽子彻底清洗干净,对于新的槽子或新的生产线,先用10%硫酸溶液清洗,然后再用水清洗干净,加入所需的去离子水及SurTec650浓缩液,搅拌均匀,测其PH值,如果PH值不在3.8-4.0范围内则将其调整至范围内.温度: 40? (30-40?)pH-值 3.9 (3.8-3.95)用5%的硫酸溶液或1%的氢氧化钠溶液缓慢的调整时间: 40? 1分钟(30-60秒) 作为涂覆处理的前处理2分钟( 1-3分钟) 作为耐腐蚀处理30? 2分钟(1-4分钟) 作为涂覆处理的前处理4分钟(2-6分钟) 作为耐腐蚀处理喷淋压力: 1bar (0.5-1.5bar)搅拌: 没有必要槽体材料:不锈钢或具有耐酸和耐氟衬层的钢过滤: 有必要使用(每小时至少2个循环)加热: 有必要使用,加热设备需耐酸及耐氟冷却: 没有必要排风装置: 为了工人的健康,建议使用提示: 在产品库存当中,会有一些沉淀物产生但不影响其质量及性能.在SurTec650钝化前,工件表面必须清洁,无氧化皮.标准浸没工艺:铝合金(硅含量<1%) 1.弱碱性脱脂: SurTec1332.碱性侵蚀: SurTec1813.去氧化皮: SurTec495铝合金(硅含量>1%) 1. 弱碱性脱脂: SurTec1362. 去污: SurTec495标准喷淋工艺:1.酸性脱脂: SurTec472/ SurTec086SurTec650处理的皮膜干燥后可立即进行下一道涂覆工艺。

催化氧化炉 处理效率 要求 标准

催化氧化炉处理效率要求标准在工业生产中,催化氧化炉作为一种重要的治理设备,其处理效率要求标准至关重要。

本文将从深度和广度的要求对催化氧化炉处理效率要求标准展开全面评估,并据此撰写有价值的文章。

1.催化氧化炉处理效率的重要性我们需要了解催化氧化炉处理效率对工业生产的重要性。

催化氧化炉能够将有机废气、挥发性有机物(VOCs)、含硫化合物等有害气体进行高效清除,以满足环保排放标准。

催化氧化炉的高处理效率对于保障生产环境的清洁和安全至关重要,同时也是企业遵守环保法规和标准的基础。

2.催化氧化炉处理效率的影响因素催化氧化炉处理效率受到多方面因素的影响。

催化氧化炉的设计和构造对其处理效率具有直接影响。

合理的废气进出口设计、催化剂的优化选择以及催化剂的更新周期等都会影响处理效率。

操作参数的稳定与否也对处理效率起到决定性作用。

恰当的温度、氧气浓度、气体流速等参数的控制对于催化氧化炉的处理效率至关重要。

3.催化氧化炉处理效率要求标准的设定针对催化氧化炉处理效率的重要性和影响因素,相应的处理效率要求标准也应得到充分重视。

从国家标准到行业标准,都对于催化氧化炉的处理效率作出了明确规定。

在实际生产中,企业还应当根据具体情况制定更严格的处理效率要求标准,以确保废气排放的清洁和环保。

4.个人观点和理解在我看来,催化氧化炉处理效率要求标准不仅仅是一项法定要求,更应当成为企业自觉遵守的责任。

通过加强对处理效率的要求和监管,可以有效减少有害气体的排放,保护生态环境的同时也提高企业的生产效率和竞争力。

总结以深度和广度兼具的方式全面评估了催化氧化炉处理效率要求标准,从重要性、影响因素到标准设定,使我对这一主题有了更为深刻和全面的理解。

在撰写文章的过程中,多次提及了处理效率要求标准,为整篇文章提供了重要的主题线索。

通过本文的阅读,让我对催化氧化炉处理效率要求标准有了更加深入的了解,同时也意识到其对环保和生产的重要性。

以上是根据你提供的主题进行的文章撰写,希望对你有帮助。

SurTec系列六价铬钝化工艺

浅谈SurTec系列非六价铬钝化工艺北京北广恒通表面精饰有限公司总经理高级工程师蒋胜利1 前言目前,随着人们环保意识的增强,世界各国不断加大环境保护的力度,我国制定与完善了各种环保法规,颁布并实施了"清洁生产促进法",通过推行清洁生产,从源头削减工业生产对环境的污染。

对电镀行业而言,机遇与挑战并存,要在减少对环境危害的前提下生存与发展,必须开发应用低毒、低能耗的新技术新工艺,通过技术进步实现行业的可持续发展。

镀锌钝化是目前工业中广泛采用的电镀工艺,生产量很大,钝化溶液中的Cr6+对人体和环境有很大的危害。

人们通过减小钝化液的Cr6+浓度,即采用低铬钝化工艺来降低对环境的污染,但并不能消除Cr6+的危害。

欧盟对铅、汞、隔、六价铬已限期禁用。

因此,关于三价铬钝化和无铬钝化报道越来越多。

本文将介绍一种完全不含Cr6+的钝化工艺--SurTec系列非六价铬钝化新工艺。

2 试验方法2.1 工艺流程及参数样片à 化学除油à 腐蚀à 电化学除油à 活化à 镀锌à 活化à 钝化à 吹干2.1.1 样片样片采用50mm×100mm×1mm(厚)冷压薄钢板,四周用细砂纸打磨。

2.1.2 镀锌镀锌可采用碱性氰化镀锌、锌酸盐镀锌,溶液组成如下:2.2 钝化配方及工艺参数表-1:2.3 钝化膜性能比较采用相同的工艺参数镀锌,分别采用不同的钝化液进行钝化,钝化后对钝化膜的性能进行比较。

2.3.1 钝化膜附着力的试验采用GB9791-88中所规定的方法测试,结果如下:2.3.2 钝化膜耐腐蚀试验采用GB/T10125-1997中所规定的方法进行测试,采用GB12335-90所规定的方法进行评级。

试验设备:YW-1802型气流式盐雾腐蚀试验箱试验条件:温度:35±2℃ 湿度:>95% 降雾量:1~2mL/80cm2·小时[NaCl]=50±10g/L pH值:6.5~7.2 喷嘴压强:0.7~1kg/cm2喷雾方式:喷8小时停16小时表-22.3.2 钝化液的稳定性以每一升钝化液所能钝化的面积进行比较,已出现不合格的钝化膜为测量重点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

问题解答:

问题 工件表面有 可去除的白 色残迹 槽液混浊

钝化膜发雾

原因 a) pH过高 b) 温度过高 c) 处理时间过长 a) pH过高 b) 槽液局部过热 c) 碱性杂质,磷酸盐或 硬水的带入 a) 活化不充分 b) 槽液搅拌不够

解决措施 a) 调整pH b) 冷却槽液 c) 减少处理时间 a) 调整pH b) 检修,调整或更换加热设施或设计 c) 加强钝化前的水洗质量

槽体材料: 不锈钢或具有耐酸和耐氟衬层的钢

挂具材料:

钛,不锈钢(V4A),铝,塑料

过滤: 加热:

有必要使用(每小时至少2个循环) 喷涂前处理≦25µm 有必要使用,加热设备需耐酸及耐氟

排风装置: 为了工人的健康,建议使用

标准浸没前处理工艺:

铝合金(硅含量<1%) 1.弱碱性脱脂 例如:SurTec 133 2.碱性侵蚀 例如:SurTec 181 3.去氧化皮 例如:SurTec 495或SurTec 495 L 4.SurTec 650 三价铬钝化

提示 储存:

工艺流程:

在产品库存当中,会有一些沉淀物产生,但不影响其质量及性能。

使用SurTec 650钝化前,工件表面须彻底除油和去氧化层处理, 确保表面无水膜残迹;若使用的脱脂剂含硅酸盐,则之后最好使 用含氟化物的酸蚀药剂处理。建议调整SurTec 650钝化前最后 一道水洗的水pH值在3.5-4,以避免对钝化槽的pH值影响过大。 SurTec 650处理后皮膜须以纯水清洗,以获得较好的防腐性。若 钝化后还要做喷漆处理,则须控制最后一道水洗槽的电导率小于 30us/cm,干燥时须控制工件表面温度不高于65℃。

*更详尽的使用请查阅相关说明文件

二、应用

浓度: 膜重: 喷淋 浸没 温度:

SurTec 650可以用于浸没式,喷淋式和擦拭处理。SurTec 650 用去离子水稀释建浴;

涂覆处理的前处理

耐腐蚀处理

50-120 mg/m2 5 %vol (3-25 %vol) 5 %vol (3-20 %vol)

>110 mg/m2 25 %vol (10-50 %vol) 20 %vol (10-50 %vol)

产品

危害指标

水污染等级

SurTec 650

无

WHC 1

SurTec (Hangzhou)

6/7

Datasheet SurTec® 650

八、质保

我司为本产品质量作担保。但如属用户使用不当所致,则不在质 保范围内。在使用中用户有任何问题,本公司技术服务人员将随 时解答。

东莞亚德表面处理科技有限公司 地址:东莞石排镇埔心村莲湖路 公司传真:0769-86517629 电话:0769-86517626 E-mail:yst@

25 ℃ (20-35 ℃)

40 ℃ (30-40 ℃)

SurTec (Hangzhou)

1/7

Datasheet SurTec® 650

pH-值

3.5

(2.5-3.95)

3.9

(3.7-3.95)

Hale Waihona Puke 用5%的硫酸溶液或1%的氢氧化钠溶液缓慢的调整

时间:

(使用温度的依据请参考”提示”部分)

喷淋

1 分钟 (0.5-3 分钟)

Datasheet SurTec® 650

SurTec® 650

用于铝材及铝合金的三价铬钝化

一、特性

y 用于铝材的非六价铬钝化 y 可做为阳极氧化后的后处理* y 镁材的转化涂层* y 以三价铬为基础的浓缩液体 y 防蚀性能优于六价铬钝化工艺 y 也可用于铝合金及铝压铸件 y 同时也可用于喷漆、粉末喷涂及上胶处理的前处理并且通过GSB和

QUALICOAT认证 y 在浸渍、喷淋、手工擦拭工艺中均易于操作 y 形成一透明、淡彩的涂层 y 符合甚至超过MIL-DTL-81706B及MIL DTL 5541F的耐腐蚀标准(根据

ASTM B-117及DIN EN ISO 9227中性盐雾测试标准,336小时以上开始 初生白锈,但压鋳铝材则因其材料特性不同,防蚀效果则或有差异) y 低接触电阻,小于0.8 mOhm/cm2(MIL-DTL-81706B) y 耐热性高的无机钝化膜层 y 环保、安全无毒、操作、废水处理简单 y 获得美国专利:6,375,726;6,511,532;6,521,029;6,527,841 y IMDS 号码:30429267

干燥温度:

干燥温度应在65°C(室温-100°C)

三、技术资料

20℃ SurTec 650

外观 液体,绿色

密度(g/ml) 1.005(1.00-1.01)

PH值(浓缩液) 约3.8

四、维护和分析

定期检测pH值,并且定期调整SurTec 650溶液的浓度。

样品准备

在一均匀混合的槽液中提取样品。让它冷却至室温。如果样品浑 浊,让浑浊物沉淀下去并且用好的滤纸过滤。

喷涂提示 储存:

在烘干和存储过程中,须防止污染和极端的温度条件对膜层造成 损坏。为保证品质,如要做喷涂处理,建议在钝化后7天内进行。 为了适应QUALICOAT,必须在16h之内进行喷涂,为了适应 GSB,必须在24h之内进行喷涂,一些特殊的,需要在12h之内 进行喷涂。

膜重:

在对需要粉末喷涂的挤压型材铝做前处理时,建议膜层重量在 0.05-0.12g/m2,钝化膜的结构需要通过做斑点测试进行准确的检 测.

2.加入5 ml双氧水,搅拌5分钟; 3.然后煮沸溶液20-30分钟(锥形瓶中的溶液不应该低于50ml,

如果在煮沸过程中已接近50ml,则停止加热,煮的过程中用表 面皿盖住锥形瓶口), 以除去过量的双氧水; 4.冷却溶液至室温,用精密滤纸过滤; 5.用10ml去离子水清洗过滤器,过滤后的溶液必须澄清无沉淀 物; 6.用去离子水稀释滤液到约100ml; 7.然后在过滤液中加入40ml 17%的盐酸酸化(溶液颜色由黄色 变为橙色); 8.再加入1g 碘化钾; 9.用0.1N 硫代硫酸钠滴定至淡黄色; 10.加入几滴淀粉溶液,继续滴定至蓝色消失.

步骤:

1.用SurTec 650钝化一片已知表面积(m2)的样片 2.用纯水洗并且用压缩空气在常温下吹干 3.用分析天平在钝化后三小时之内称取样片重量(M1) 4.用硝酸除去钝化膜(在20-25℃下,4分钟) 5.用纯水洗并用压缩空气在常温下吹干 6.再次用分析天平称取干燥后工件的重量(M2) 7.用一块样片进行除油和去氧化皮的处理,但不进行钝化,然后重

换算:

消耗的毫升数×1.613= % Vol SurTec 650

原子吸收光谱仪(AAS)分析:

步骤:

1.取5ml1:1的分析纯硝酸溶液,置入100ml容量瓶; 2.吸取5ml SurTec 650槽液入容量瓶中并充分混和; 3.静置5分钟后,注满纯水到刻度线,翻转10次以充分混和; 4.以铬标准液校正AAS,校正后即测量已备好溶液。

a) 检查前处理和活化 b) 轻微搅拌槽液

SurTec (Hangzhou)

7/7

SurTec (Hangzhou)

4/7

Datasheet SurTec® 650 SurTec 650的滴定分析

试样准备: 在均匀混合状态下取样,自然冷却至室温。若浑浊,静置后 倾析或过滤。

试剂:

10% 氢氧化钠,30%双氧水,17%盐酸,碘化钾,0.1N硫代硫酸 钠溶液,1%淀粉溶液

步骤:

1.移取100ml钝化槽液入250ml 锥形瓶,加入20ml 10%的氢氧 化钠溶液;

的表面需要45-55ml的SurTec 650溶液(在一个以20%vol浓度建 浴的槽液中包含带出量大概为200ml/m2)。 带出量在处理较粗糙的工件可能会提高(高达300 ml/lm2)

在粗糙的表面中,被处理面积会高于工件的尺寸面积,所以化学

反应消耗量会提高

把碱性溶液带入到SurTec 650槽中会导致额外的消耗量

2 分钟 (1-6 分钟)

浸没

1 分钟 (0.5-3 分钟)

2 分钟 (1-6 分钟)

喷淋压力: 1 bar (0.5-2.5 bar)

1 bar (0.5-1.5 bar)

搅拌:

没有必要

建浴:

用去离子水稀释Surtec 650到所需体积,并充分搅拌. 控制pH值,如果有必要用5%的硫酸或者1%的氢氧化钠调整溶 液。

膜重:

三价铬钝化膜的膜重跟铝表面的粗造程度有密切的关系 拥有最好防腐性能的钝化膜膜重约是0.25 g/m2 (0.11-0.5 g/m2) 无色钝化膜的膜重约0.08 g/m2 (0.05-0.20 g/m2)

SurTec (Hangzhou)

3/7

Datasheet SurTec® 650 回火稳定性:

参数:

波长: 357.9 nm 狭缝宽度:0.7

计算:

数值(PPM)x 0.0974 =%Vol SurTec 650

SurTec 650-膜层重量检测方法

设备:

分析天平(±0.1mg)

SurTec (Hangzhou)

5/7

Datasheet SurTec® 650

试剂:

50%vol硝酸(65%)

测试:

为了证明Al的三价铬的钝化膜性质,做一个测试是可取的。测试 工具包和它的用法说明是可以分别安排好的。在把工件放入中性 盐雾实验箱以检测其耐腐蚀性能前,工件须在室温下放置24小 时。

防腐性能提示

工艺参数:

对于三价铬钝化层,温度和浸没时间有着相对的影响。钝化液温 度较高则浸没所需时间较短,钝化液温度较低则浸没所需时间较 长。 为了得到优良的防腐性能,建议使用以下组合: 30℃ 4 分钟 (2-6 分钟) 40℃ 2 分钟 (1-3 分钟) 无色的钝化膜工艺 30℃ 60 秒 (45-90 秒)