嵌入式数控机床的设计与实现通用版

机床数控系统中嵌入式plc的设计

机床数控系统中嵌入式plc的设计在机床数控系统中,电气设备的控制占有重要的地位。

目前,一般采用可编程控制器(PLC)进行机床电气控制。

PLC可靠性高,使用方便,对于复杂的,控制点数较多的应用场合,可以在PLC基本单元外加上一定数目的扩展单元,实现复杂的电气控制功能。

在数控机床上。

如果采用PLC进行电气控制,必需在PLC与NC 间建立电气联系,否则,NC程序中的MST指令反映不到PLC中,PLC也就不可能做出相应的动作。

目前市场上出售的PLC一般都具有通讯功能,可以利用这种功能在PLC与NC之间建立联系。

由于PLC的通讯方式为串行通讯,通讯速度比较低,对于数控机床的某些实时性要求很强的信号如急停,超程等。

就难以胜任一必需采取其它措施满足这些特殊需要,但这又增加了系统的复杂程度。

为了提高速度,降低戚本。

在数控系统中t可以采用开关量I/O板加外接继电器,配台主机的软件对电气开关进行控制。

但此方案周NC主机要直接参与电气控制逻辑的运算过程。

占用了主机的部分工作时间,增加了软件的复杂程度。

更重要的是。

把过多的功能集中到主机使主机-发生故障的风险加大出于对实时性和可靠性的考虑。

在研制五轴联动数控系统的过程中。

设计了一种嵌入式PLC.在保证实时性的同时。

使故障风险相对分散。

1 嵌入式PLC的硬件结构我们研制的五轴联动数控系统是一种基于工业PC 的多CPU分布式开放化数控系统。

做为其中的一部分,嵌入式PLC的设计也必需遵循开放化的原则。

其硬件是模块化的。

按照标准的工控机插卡进行设计。

目前,工控机的底板总线有两类:ISA总线和PCI总线。

ISA总线的数据转输速率比PCI总线要低得多。

但已完全能够满足一般工业控制的需要,而且ISA 总线对工控机扩展卡的要求比PCI要宽松。

从已有的工业应用经验看。

可靠性也比较高。

因此我们仍选择ISA总线做为嵌入式PLC设计的基础。

嵌入式PLC的组成参图1嵌入式PLC的CPU 采用Intel16 位单片机80C196。

机械电子工程中的嵌入式控制系统设计与实现

机械电子工程中的嵌入式控制系统设计与实现在现代机械电子工程领域中,嵌入式控制系统扮演着至关重要的角色。

嵌入式控制系统是指将计算机技术和电子技术相结合,将控制系统嵌入到被控对象中,实现对其进行监控和控制的系统。

本文将探讨嵌入式控制系统的设计与实现过程。

一、嵌入式控制系统的设计嵌入式控制系统的设计是一个复杂而严谨的过程。

首先,设计者需要明确系统的功能需求和性能指标。

例如,对于一个机器人控制系统,功能需求可能包括路径规划、避障等,性能指标可能包括响应速度、精度等。

在明确需求和指标的基础上,设计者可以选择合适的硬件平台和开发工具。

其次,设计者需要进行系统的架构设计。

系统架构设计包括选择适合的处理器、存储器和输入输出设备等。

处理器的选择要考虑系统的计算需求和实时性要求,存储器的选择要考虑系统的数据存储和程序存储需求,输入输出设备的选择要考虑系统与外部环境的交互方式。

然后,设计者需要进行软件设计。

软件设计包括系统的操作系统选择、驱动程序设计和应用程序设计等。

操作系统的选择要考虑系统的实时性要求和资源限制,驱动程序的设计要考虑硬件的特性和接口要求,应用程序的设计要考虑系统的功能需求和性能指标。

最后,设计者需要进行系统的测试和验证。

测试和验证是确保系统功能和性能的关键步骤。

设计者可以通过仿真和实际测试来验证系统的正确性和稳定性。

在测试和验证过程中,设计者还可以对系统进行优化和调整,以满足实际应用需求。

二、嵌入式控制系统的实现嵌入式控制系统的实现是将设计方案转化为实际的产品的过程。

实现过程中,设计者需要进行硬件的选型和搭建,软件的编写和调试等。

硬件的选型和搭建是实现过程中的重要环节。

设计者需要根据系统的需求和指标选择合适的硬件平台和外围设备。

硬件的搭建要考虑系统的可靠性和稳定性,以及硬件与软件的兼容性。

软件的编写和调试是实现过程中的关键步骤。

设计者需要根据系统的功能需求和性能指标编写相应的软件代码。

软件的编写要遵循规范和标准,保证代码的可读性和可维护性。

基于嵌入式Linux数控系统设计与实现

安全性和可靠

软件安全:采用 Linux操作系统, 具有较高的安全 性

可靠性测试:经 过严格的测试和 验证,确保系统 可靠性

实时性分析:对系 统的实时性进行分 析和优化,确保满 足数控加工的要求

实际应用案例分析

嵌入式Linux数控系统在工 业自动化领域的应用

实时性能:保 证系统的实时 性,以满足数 控加工的要求

安全性:提高 系统的安全性, 防止病毒和黑

客攻击

标准化:推动 行业标准化, 促进不同系统 之间的互操作

性和兼容性

行业应用前景与市场机遇

嵌入式Linux数控系 统在智能制造领域的 应用将不断扩大

随着工业4.0的推进, 嵌入式Linux数控系 统的市场需求将持续 增长

嵌入式Linux数控系统的 设计与实现

,a click to unlimited possibilities

汇报人:

目录

01 添 加 目 录 项 标 题 03 嵌 入 式 L i n u x 数 控

系统的硬件设计

05 嵌 入 式 L i n u x 数 控 系统的实现与测试

02 嵌 入 式 L i n u x 数 控 系统概述

嵌入式系统具有 低功耗、小体积、 低成本等特点, 广泛应用于工业 控制、智能家居、 医疗设备等领域。

嵌入式Linux数 控系统是一种基 于Linux操作系 统的嵌入式系统, 用于实现数控加 工、自动化控制 等功能。

数控系统的概念和应用

数控系统是一种用于控制机床的计算机系统,能够实现高精度、高效率的加工。

选择合适的开发工具和软件库,简化软件设计和开发过程,提高开发效率 和软件质量。

驱动程序开发与设备管理

驱动程序的作用: 连接硬件和软件, 实现数据传输和控 制功能

基于PLC的嵌入式数控机床控制系统设计

基于PLC的嵌入式数控机床控制系统设计一、引言随着现代制造业的发展,数控机床在加工领域中的应用越来越广泛。

数控机床的控制系统是数控技术的核心,它直接影响着数控机床的性能和精度。

传统的数控机床控制系统一般采用PC或专用的控制器进行控制,但是由于PC系统的不稳定性和专用控制器的高昂成本,使得这些控制系统在一定程度上受到了限制。

近年来,基于PLC的嵌入式控制系统逐渐受到了广泛关注,它具有稳定性高、成本低等优点,逐渐在数控领域中得到应用。

本文将重点介绍基于PLC的嵌入式数控机床控制系统的设计原理和方法,希望能为相关领域的研究和实践提供一定的参考价值。

1. PLC的基本原理PLC(Programmable Logic Controller,可编程逻辑控制器)是一种专门用于工业控制的计算机,它通过输入输出模块与外部设备进行数据交换,并通过逻辑控制指令对外部设备进行控制。

PLC一般由CPU、输入模块、输出模块、通信模块等部分组成,其中CPU负责处理逻辑控制指令,输入模块负责将外部设备的信号输入到PLC中,输出模块则负责将PLC产生的控制信号输出给外部设备。

2. 嵌入式数控机床控制系统的基本原理嵌入式数控机床控制系统是指将数控系统的控制模块直接嵌入到数控机床的控制器中,与数控机床的其他部件进行紧密结合,以实现对机床的自动控制和运行。

嵌入式数控机床控制系统的基本原理是通过PLC作为控制模块,接收数控程序的指令,运行数控算法,生成控制信号并交给数控机床的执行部件,从而实现对数控机床的精密控制。

1. 总体设计在设计基于PLC的嵌入式数控机床控制系统时,首先需要对数控机床的控制要求进行分析,包括控制精度、速度要求、多轴控制要求等。

然后根据控制要求设计PLC的选型和相关外围设备的选择,确定PLC的输入输出模块、通信模块等。

2. 软件设计在软件设计方面,需要编写数控编程软件,以实现数控程序的输入、编辑和管理。

编写控制算法程序,根据数控程序生成相应的控制信号,实现对数控机床各轴的控制。

基于嵌入式X86的数控系统的设计与实现

(南阳理工学院)薛庆吉

XUE Qing-ji

摘要:为了降低开发成本,缩短开发周期,提高系统性能和稳定性.本文采用嵌入式X86 CPU和嵌入式ARM处理器上下位 机的硬件结构形式。按照Linux操作系统下设备驱动程序开发的一般步骤和基本结构.采用模块化开发的基本思路,对基于

ARM处理器嵌入式数控系统运动控制卡驱动程序进行优化开发.保证了嵌入式运动控制卡在Linux环境下的高可靠性工

2运动控制原理

2.1插补算法 对于一个运动控制系统,除了能够实现被控运动对象的精 确定位之外,还必须实现控制被控运动对象以给定的速度沿着 指定的路径运动,这就是轮廓控制。 被控对象的运动轨迹大部分由直线和圆弧这种简单、基本 的曲线构成。若实际轮廓南其它二次曲线和高次曲线组成,也 可以采用一小段直线或圆弧来拟合,就可满足精度要求.当然 也有需要抛物线和高次拟合的情况。这种拟合的方法就是“插 补”。它是数控装置依据编程时的有限数据,按照一定方法产生 直线、圆弧等基本线形,并以此为基础完成所需要轮廓轨迹的 拟合T作。 因此,对于轮廓控制系统来说,最重要的功能是插补。插补 的任务就是根据进给速度的要求,在轮廓起点和终点之间计算 出若干个中间点的坐标值。由于每个中问点计算所需的时fsJ直 接影响系统的控制速度.而插补中间点牮标值的计算精度又影 响到数控系统的控制精度,所以插补算法是整个数控系统控制 的核心。 目前,各种常用的插补算法大致分为脉冲增量插补和数字 采样插补两类。前者丰要应用在步进电机驱动的控制系统;后 者主要用于交、直流伺服电机15I《动系统的闭环、半闭环控制系 统,也可用于以步进电机为伺服驱动的开环控制系统。目前所

伺服电机

上轴电机

图1嵌入式数控系统硬件结构图 上位机硬件由嵌入式主板和外围设备构成,其中嵌入式 主板需包括:嵌入式CPU、电子盘/CF卡、内存,LCD接口、USB 接口、以太网接口、键盘接口;而外围设备主要包括:PLC接口 板、数控系统专用键盘能够提供5V、12V、24V电源、显示器、可 提供机床操作 必需的按钮开关和指示灯的机床操作面板。 下位机硬件由运动控制卡和伺服接口板构成.其中运动控 制卡为基于嵌入式ARM处理器的具有运动控制功能的设备 卡.I仃『伺服接口板需提供模拟量输出和编码器反馈接口和伺服 使能信号。 上下位机通讯硬件南通讯接口卡和通讯线构成.其中通讯 接口卡负责上下位机信息传输转换,通讯线作为数据信息的通 讯介质,可采用双绞线,光缆等等。

数控机床嵌入式远程测控系统设计与实现

关键 词 : 控 机床 ; 入 式 系统 ; 数 嵌 远程 测控 ;aa C I Jv ;G

中图分类号 :P7 :0 2— 8 1 20 )0— 10— 3 10 14 ( 08 1 0 0 0

De i n a d Re l a i n o sg n a i to fEm b d d Re o e z e de m t

M e s e c nto y tm 0 a ur . o r lS se f r NC a hi e To l M c n o

数控机床嵌入式远程测控系统设计与实现精品

选题名称:数控机床嵌入式远程测控系统设计与实现引言:目前,国内一些数控系统还处于发展巩固时期,迫切需要一种能综合检测各种数控系统主要性能指标的检测装置,而国内目前尚没有这种测试装置。

将嵌入式系统应用于网络测控系统,可大大提高测控系统的性能,降低成本和功耗,体积也大大减小。

由于数控机床的测试数据需要进行大量分析处理,且控制量也较多,系统设计了全新的数控机床网络测控系统,它是基于S3C2410CPU和ARM linux嵌入式操作系统,采用基于嵌入式WEB服务器的CGI+ Java applet瘦服务器解决方案,此方案中Java applet 瘦服务器模式实现对机床测试的大量数据进行分析、处理,在浏览器上绘图并实时刷新,CGI实现给机床发出实时的控制信号。

与传统的B/S模式的实时动态网络测控系统相比,由于采用了Java apple瘦服务器模式可以减小嵌入式WEB服务器的负担,因为在该系统中,数据分析、处理、绘图应用程序通过服务器下载到客户端运行,同时数据刷新不需要整个网页刷新,数据更新更实时,利用Java技术提供了一个类库,可以在浏览器上显示更为直观、丰富的用户界面(GUI)。

与传统的C /S模式相比,客户端不需要安装专用的客户端软件,方便系统软件升级,升级时不需要每台客户机重新安装,减少其维护和升级成本。

1硬件系统设计系统设计的全新硬件平台如图1所示,CPU选用S3C2410,它主要完成系统管理和WEB服务器的作用。

它包含一个16/32bit的RISC(ARM920T)的CPU内核,主频为200Hz ,内部含有8通道10位A /D转换器和大量的I /O 口, LCD控制器等接口, 能运行UCOSII、ARM linux和W I NCE嵌入式操作系统。

DM9000是10M /100M以太网接口控制芯片。

通过CAN总线能够实现S3C2410对节点的数控系统的测试数据收集和控制。

8位单片机89C55实现实时数据采集和控制。

基于嵌入式技术的数控系统开发设计

基于嵌 入式技 术的数控 系统开发设计

文/卜 伶俐

断发展,网络化的数字控制系统技术也在逐渐 目前 由于科 学技 术 的快速 发 展 使 制 造 业 及 机 械 加 工 业 中 各 类 设备 机 械也 得 到 了快速 的发 展 , 目前 在 机床 应用 中其 数控 系统 的 开发及设 计都得 到 了极 大的进 步。 在机 械 加 工制造 业 中进 行数 控 系 统 的开 发与 设计 主要 是 为 了提 高 机 械 自动化 水平 ,通 过 控制 程序 来 实现 标 准化 、智 能化 作 业。 虽 然数控 系统开发 与设 计 已经得 到 了不错 的发 展 ,但是 在 实 际应 用 中其仍 然存 有 一 定的 局 限, 为此 以下 则对 嵌入 式技 术 在数控 系统 中应 用 的特 点及 优 势进行 分 析, 探讨 其在实际 中的应 用价值 。 成 为未来数控 系统的主要发展方向 。

3嵌入式数控 系统 总体结构设计

一

个专 用 系统在 开发 时 其过程 主要 是 以 ( 1 )要先对 嵌入式数控 系统 的需求进行

1数控系统的特点

数 字控 制 ( Nu me r i c c o n t r o l , 简 称 NC) 是 随着 我 国计 算机 技术 变革 , 以微 处理 器发

5 嵌入 式技术 数控 系统 应用开 发中 的硬 件 设 计

数控 系统 中的嵌入 式技 术通 常使 用 的硬 件 结 构 为 AR M+ DS P双 C P U 结 构 ,AR M 通

常使用3 2位 RI S C 芯 片 ,S 3 C2 4 1 0 ,DP S通

常使用 3 2位 高 性 能 的 MC X3 1 4 As 运 动 控 制 类 的专 用 芯片 。为 了方便 开发 ,可采 用相 关 的¥ 3 C 2 4 1 0微 处 理 器 的 S BC . 2 4 1 0 X 开 发 板 为 主 要 的 控 制 板 ,在 精 简 的 版 面 中 ( 大 约

一个典型的嵌入式系统设计和实现[五篇模版]

![一个典型的嵌入式系统设计和实现[五篇模版]](https://img.taocdn.com/s3/m/edd3dce1ab00b52acfc789eb172ded630b1c9812.png)

一个典型的嵌入式系统设计和实现[五篇模版]第一篇:一个典型的嵌入式系统设计和实现关键字:嵌入式系统设计ARM FPGA 多功能车辆总线Multifunction Vehicle Bus在计算机、互联网和通信技术高速发展的同时,嵌入式系统开发技术也取得迅速发展,嵌入式技术应用范围的急剧扩大。

本文介绍了一种基于ARM和FPGA,从软件到硬件完全自主开发多功能车辆总线(Multifunction Vehicle Bus)MVB??B嵌入式系统的设计和实现。

系统设计和实现通常来说,一个嵌入式系统的开发过程如下:1. 确定嵌入式系统的需求;2. 设计系统的体系结构:选择处理器和相关外部设备,操作系统,开发平台以及软硬件的分割和总体系统集成;3. 详细的软硬件设计和RTL代码、软件代码开发;4. 软硬件的联调和集成;5. 系统的测试。

一、步骤1:确定系统的需求:嵌入式系统的典型特征是面向用户、面向产品、面向应用的,市场应用是嵌入式系统开发的导向和前提。

一个嵌入式系统的设计取决于系统的需求。

1、MVB总线简介列车通信网(Train Communication Network,简称TCN)是一个集整列列车内部测控任务和信息处理任务于一体的列车数据通讯的IEC国际标准(IEC-61375-1), 它包括两种总线类型绞线式列车总线(WTB)和多功能车厢总线(MVB)。

TCN在列车控制系统中的地位相当与CAN总线在汽车电子中的地位。

多功能车辆总线MVB是用于在列车上设备之间传送和交换数据的标准通信介质。

附加在总线上的设备可能在功能、大小、性能上互不相同,但是它们都和 MVB总线相连,通过MVB总线来交换信息,形成一个完整的通信网络。

在MVB系统中,根据IEC-61375-1列车通信网标准,MVB总线有如下的一些特点:拓扑结构:MVB总线的结构遵循OSI模式,吸取了ISO的标准。

支持最多4095个设备,由一个中心总线管理器控制。

数控机床嵌入式远程测控系统设计及实现

数控机床嵌入式远程测控系统设计及实现随着数控机床的广泛应用,对于机床的监控管理也越来越重要,传统的机床在生产过程中存在很多不稳定性,需要不断通过人工干预来维护机床的正常运行。

这些问题严重影响了机床的可靠性、稳定性和效率。

随着嵌入式系统的开发,人们可以通过嵌入式远程测控系统实现对于数控机床的远程监控,从而解决了传统机床所存在的问题。

数据采集与传输数控机床嵌入式远程控制系统的核心是数据采集与传输,即通过传感器实时获取机床的状态信息,并将采集到的数据通过无线网络传输到总控制中心进行分析和处理。

该嵌入式远程测控系统的采集指标包括工作温度、耗电量、坐标位置、刀具负荷、生产效率等指标。

这些采集指标可以通过不同的传感器来获取,传感器的种类按照功能可以分为温度传感器、压力传感器、光学传感器、电感传感器等。

对于数据传输来说,传输的方式可以通过有线传输和无线传输来实现。

有线传输一般采用以太网或串口的方式,通常选择以太网进行数据传输。

无线传输一般通过Wi-Fi或蓝牙进行数据传输,无线传输的最大优势在于传输范围大,方便接入。

数据处理与分析数据处理与分析是数控机床嵌入式远程测控系统的关键环节,它所处理的是从机床上获取的数据,需要对其进行分析和处理。

处理这些数据的主要任务是实现对于机床的预警及诊断,从而提高机床的生产效率。

系统采用的技术主要包括数据挖掘、信号处理、数学建模及神经网络等方法,可以对机床的状态进行预判,这有利于提高机床的使用寿命和工作效率。

管理与优化嵌入式远程控制系统的优点在于它能够进行实时的监控和管理,及时收到机床的传感器数据并进行有针对性的处理。

基于这些数据,机床管理人员可以对机床运行状态进行实时监控,并及时采取措施进行优化,从而保证机床的稳定性和生产效率。

系统的操作界面可以在PC端、手机端等多种设备上进行访问,这有利于在不同的场合场景下进行数据访问。

总结数控机床嵌入式远程测控系统设计和实现,可以解决传统机床所存在的很多不足之处,它具有实时性和远程控制功能,可以实现对于生产过程的实时监控与管理,使得机床的运行状态更加安全、稳定和高效。

基于RT-Linux的嵌入式PLC设计及实现

基于RT-Linux的嵌入式PLC设计及实现

引言在数控机床中, 通常用可编程控制器( PLC) 对机床开关量信号进行控制。

PLC 可靠性高, 使用方便。

但在大多数数控机床, 特别是经济型数控机床中, 要求的输入输出点数并不多, 通常在60 点以下,因此, 为了降低数控机床成本, 在基于工业PC 机的数控系统中, 可以采用开关量I/O 板加外接继电器,配合主机的软件对机床开关进行控制。

但如果PC 机采用单任务操作系统(如DOS) , 数控系统的所有任务运行都置于一个总体的消息循环中, 软件的模块化和可维护性较差, 系统故障的风险相对集中, 而且不能充分利用PC 机系统资源。

而采用非实时多任务操作系统(如Windows) 时, Win32 API 的设计没有考虑到实时环境的开发用途, 其系统调用的效率不高,不能满足数控系统PLC 控制的实时性要求。

为此, 本文提出一种基于RT - Linux 操作系统的嵌入式PLC, 利用RT - Linux 的开放性、模块化和可扩展性的系统结构特性和多线程/多任务的系统环境,在保证实时性的同时, 使故障风险相对分散。

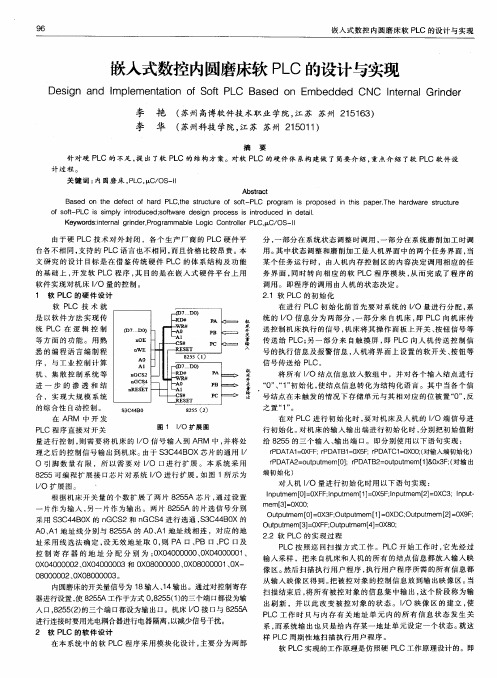

数控系统嵌入式PLC 的硬件结构

数控系统硬件建立在通用工业PC 的开放体系之上, 数控系统嵌入式PLC 硬件包括: 工控机及其外围设备, 基于ISA 总线的开关量输入输出接口卡, 光电隔离模块, 继电器输出模块。

其结构如图1 所示。

工控机采用RedHatLinux810 + RTLinux311 操作系统, 数控系统的人机界面、数控代码处理、轨迹规划、参数管理以及PLC 控制都通过工控机由软件来实现, 不需要独立的PLC 控制器, 减少了数控系统对硬件的依赖, 有利于提高系统的开放性。

基于PLC的嵌入式数控机床控制系统设计

基于PLC的嵌入式数控机床控制系统设计1. 引言1.1 研究背景嵌入式数控机床控制系统是指将数控技术与嵌入式系统相结合,实现对机床运动控制和加工过程的自动化控制。

随着制造业的发展和智能化需求的增加,嵌入式数控机床控制系统在现代制造领域中扮演着越来越重要的角色。

传统的数控机床控制系统受限于硬件成本高、性能受限等问题,而嵌入式数控机床控制系统能够通过PLC技术实现更加稳定、高效的控制,提高生产效率和产品质量。

目前国内对于嵌入式数控机床控制系统的研究仍处于起步阶段,尤其在系统设计和性能测试方面存在一定的不足。

加强对于嵌入式数控机床控制系统的研究和应用具有重要的理论和实际意义。

本研究旨在通过对PLC技术和嵌入式系统的探究,结合数控机床控制系统的设计原理,进行系统硬件和软件设计,并对系统性能进行测试,进一步完善嵌入式数控机床控制系统的设计与应用,提高制造业的智能化水平,推动我国制造业的发展。

1.2 研究目的研究目的是为了探索基于PLC的嵌入式数控机床控制系统设计的方法和技术,以提高数控机床的精度、稳定性和效率,满足不同领域对于加工精度和生产效率的需求。

通过该研究,可以深入理解PLC技术在数控机床控制领域的应用,为工业自动化发展提供新的思路和方向。

通过实际的系统硬件设计、软件设计和性能测试,可以验证相关理论的有效性和可行性,为工程实践应用提供参考和指导。

通过本研究对基于PLC的嵌入式数控机床控制系统的设计和实现,可以为我国工业制造业的发展做出贡献,提升企业的竞争力,促进智能制造的进程,推动工业4.0的实现。

通过本次研究,希望能够为相关领域的研究人员和工程师提供有益的参考和借鉴,促进领域内的技术创新和交流,推动行业的发展和进步。

1.3 研究意义研究嵌入式数控机床控制系统的意义在于探讨如何借助PLC技术来提高数控机床的运行稳定性和加工精度,从而实现机床加工效率的提升。

通过设计合理的控制系统,能够实现对机床运动轨迹、速度、加工参数等的精准控制,从而确保加工零件的质量和精度。

基于嵌入式技术的机床控制系统设计与实现

基于嵌入式技术的机床控制系统设计与实现机床是制造业中常用的设备,而机床控制系统则是机床运行的核心。

基于嵌入式技术的机床控制系统设计与实现是一项重要的技术任务,它涉及到嵌入式软硬件、计算机编程以及机械工程等领域的知识。

嵌入式技术是将计算机系统嵌入到特定设备中,以实现特定的功能。

在机床控制系统中,嵌入式技术的应用可以使机床具备更高的精度、更高的稳定性和更强大的功能。

同时,嵌入式技术还可以实现机床与其他设备的无缝连接,提高生产效率。

在机床控制系统的设计与实现过程中,首先需要进行系统需求分析。

根据机床的种类、工作方式和精度要求,确定控制系统的功能和性能指标。

然后,设计硬件电路,包括主控制板、驱动器、传感器等。

电路设计需要考虑稳定性、可靠性和实时性的要求。

接着,根据需求编写嵌入式软件,进行控制算法的实现和优化。

最后,进行系统集成和调试。

机床控制系统的设计与实现中,关键的一步是嵌入式软件的编写。

嵌入式软件负责控制机床的运动、实时监测机床状态、响应外部指令等功能。

为了实现稳定、可靠和高效的控制,需要采用合适的编程语言和算法。

使用高级语言如C、C++或者嵌入式专用语言如Cortex-M的汇编语言进行编程,可以提高嵌入式软件的可移植性和可维护性。

此外,还需要注意代码的优化,减少资源占用和延迟。

在机床控制系统的设计与实现中,还需要进行硬件设计和电路布局。

硬件设计需要选择合适的电子元器件,并进行电路连接和布线设计。

在设计过程中需要考虑到电路的稳定性和可靠性,尽量减小电磁干扰和功耗。

此外,还需要对电路进行测试和调试,确保其能满足机床控制系统的要求。

系统集成与调试是机床控制系统设计与实现中的最后一步,也是一项关键任务。

在系统集成中,需要将硬件和软件进行整合,并进行各个模块的连接和配置。

接着,进行系统的功能测试和性能测试,检验系统是否满足设计要求。

在系统调试过程中,需要发现和排除问题,并进行优化和改进。

总结而言,基于嵌入式技术的机床控制系统设计与实现是一项综合性的任务,涉及到嵌入式软硬件、计算机编程和机械工程等领域的知识。

数字控制下的嵌入式数控系统设计及实现的开题报告

数字控制下的嵌入式数控系统设计及实现的开题报告一、研究背景数字控制系统是一种采用数字信号控制机械设备工作的控制系统。

数字控制系统取代了传统的机械控制系统,使得机械加工过程更加高效、精确,减少了人为的误差。

数字控制系统的应用范围广泛,可以用于各种机械设备的控制,如数控加工中心、数控车床、数控铣床等。

嵌入式系统是一种硬件和软件均可自定义、可调、可控的计算机系统。

在数字控制系统中,嵌入式系统可以用于实现数字控制信号的生成和输出,包括运动控制、编码器反馈、PLC序列控制等。

二、研究目的本研究旨在设计和实现一种数字控制下的嵌入式数控系统,使得机械加工过程更加高效、精确。

具体包括以下目标:1.通过嵌入式系统实现数控加工信号的生成和输出。

2.设计合适的运动控制算法,提高数控加工的精度和效率。

3.实现编码器反馈和PLC序列控制等功能,保证数控加工的稳定性和安全性。

三、研究内容本研究的主要内容包括以下方面:1.硬件设计:根据数字控制系统的需求,设计并搭建嵌入式系统的硬件平台,包括主控板、运动控制板、编码器反馈板、PLC板等。

2.软件设计:开发数控加工的控制软件,包括运动控制算法、编码器反馈处理程序、PLC序列控制程序等。

具体实现数字控制信号的生成和输出,在保证机械加工过程的高精度和高效率的前提下,保证加工过程的稳定性和安全性。

3.实验验证:使用所设计的嵌入式数控系统进行数控加工实验,评估嵌入式系统的性能和加工效果,为系统优化和升级提供参考。

四、研究意义本研究的意义在于:1.加快数字控制技术的应用,提高机械加工的效率和精度。

2.推动嵌入式技术在数字控制系统中的应用和发展。

3.为数字控制系统的优化和升级提供理论支撑和实践基础。

五、研究进展目前,本研究正在进行嵌入式数控系统的硬件设计和软件开发工作,预计将在未来几个月内完成系统的搭建和实验验证工作。

最终,本研究将形成一篇论文,并提交毕业论文答辩。

基于PLC的嵌入式数控机床控制系统设计

基于PLC的嵌入式数控机床控制系统设计【摘要】本文主要介绍了基于PLC的嵌入式数控机床控制系统设计。

首先介绍了PLC技术在数控机床中的应用和其特点和优势,然后讨论了嵌入式系统在数控机床中的应用以及嵌入式系统与PLC结合带来的优势。

最后详细描述了基于PLC的嵌入式数控机床控制系统的设计过程。

在结论部分对设计成果进行评价,指出存在的问题并展望未来的研究方向,同时探讨了研究成果在实际应用中的前景。

通过本文的研究,可以为数控机床控制系统的设计和优化提供参考,推动相关领域的发展和应用。

【关键词】基于PLC、嵌入式、数控机床、控制系统设计、技术应用、特点、优势、结合、设计成果、问题、展望、应用前景1. 引言1.1 研究背景数统计、格式要求等。

谢谢!数控机床作为现代制造业的核心设备之一,在工业生产中起着至关重要的作用。

传统的数控机床控制系统一般采用PC或专用控制器,但由于PC系统的稳定性与可靠性较差,专用控制器的功能又较为有限,因此在实际应用中存在着一些不足之处。

随着工业自动化水平的不断提高,PLC技术逐渐成为数控机床控制系统的首选。

PLC具有抗干扰能力强、稳定性高、可靠性好等优点,能够满足数控机床在高速、高精度、多功能化等方面的要求。

随着嵌入式技术的不断发展,嵌入式系统在数控机床中的应用也日益广泛。

嵌入式系统具有体积小、功耗低、性能卓越等特点,能够实现对数控机床整体性能和稳定性的提升。

基于PLC的嵌入式数控机床控制系统设计具有重要的理论指导意义和实际应用价值,对于提高数控机床的工作效率和生产质量具有重要意义。

1.2 研究意义数控机床作为制造业的重要装备之一,在提高生产效率、保障产品质量、降低生产成本等方面发挥着重要作用。

而嵌入式数控机床控制系统则是数控技术的重要发展方向,能够实现对机床动作的高精度控制和复杂加工任务的智能化处理。

在这样的背景下,基于PLC的嵌入式数控机床控制系统设计成为当前研究的热点之一。

研究基于PLC的嵌入式数控机床控制系统设计,不仅可以促进数控技术的发展和应用,提高数控机床的自动化程度和智能化水平,还可以推动制造业的转型升级,提高我国制造业的核心竞争力。

基于PLC的嵌入式数控机床控制系统设计

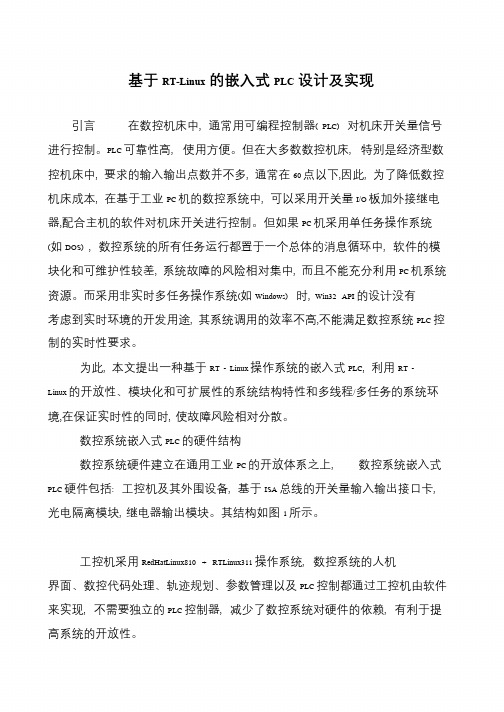

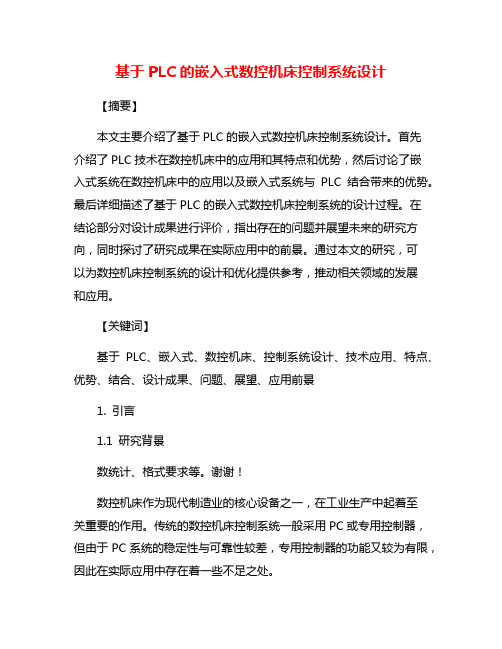

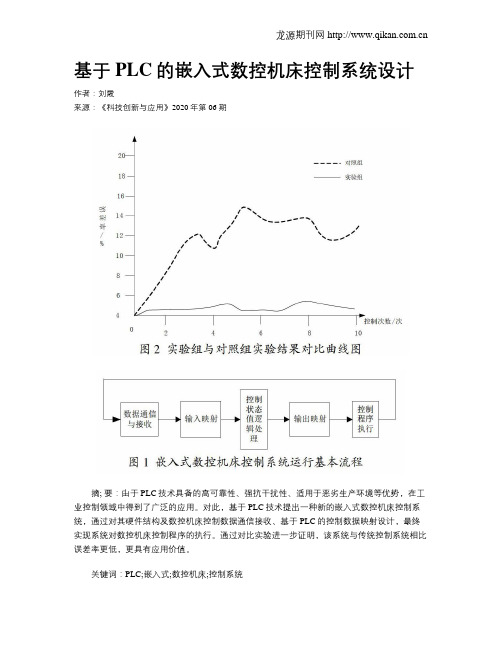

基于PLC的嵌入式数控机床控制系统设计作者:刘霞来源:《科技创新与应用》2020年第06期摘; 要:由于PLC技术具备的高可靠性、强抗干扰性、适用于恶劣生产环境等优势,在工业控制领域中得到了广泛的应用。

对此,基于PLC技术提出一种新的嵌入式数控机床控制系统,通过对其硬件结构及数控机床控制数据通信接收、基于PLC的控制数据映射设计,最终实现系统对数控机床控制程序的执行。

通过对比实验进一步证明,该系统与传统控制系统相比误差率更低,更具有应用价值。

关键词:PLC;嵌入式;数控机床;控制系统中图分类号:TP391.8 文献标识码:A 文章编号:2095-2945(2020)06-0107-02Abstract: Because of the advantages of high reliability, strong anti-interference and suitable for harsh production environment, PLC technology has been widely used in the field of industrial control. In view of this, a new embedded CNC machine tool control system is proposed based on PLC technology. Through the communication and reception of its hardware structure and CNC machine tool control data, and the design of control data mapping based on PLC, the system finally realizes the execution of CNC machine tool control program. Through the comparative experiment, it is further proved that the error rate of this system is lower than that of the traditional control system, and it has more application value.Keywords: PLC; embedded; CNC machine tool; control system引言PLC也称为可编程控制器,是由计算机实现对继电器的控制发展而来的一种全自动化的控制装置。

嵌入式数控内圆磨床软PLC的设计与实现

嵌入式数控 内圆磨床软 P C的设计与实现 L

De i n I e n a in o f PL B s d o E sgn a d mplme t t fSot o C a e n mb d e e d d CNC It r a id r n e n lGr e n

rD T 1 0 F r D T 1 0 5 ;rD T = X 0( 输入 端初 始化 ) P A A = ×F : P A B = X F P A C1 0 0 ; 对

量 进 行 控 制 , 需 要 将 机 床 的 I 信 号 输 入 到 AR 中 , 将 处 则 / O M 并

关键 词 : 圆磨床 , L  ̄ / —l 内 P C, C OS 1

Absr t tac

Ba ed n h de e t f ar PL t e tu t r o of—PL s o te f c o h d C, sr c ue f s t h C pr am i pr os d n hi p ogr s op e i t s ape . e rTh ha d r war sr c ue e tu t r ofs f-PL s si pl nr du d:O t r de i pr e s i it ot C i m y itO ce s fwa e sgn oc s s nr odu d n et l ce i d ai

软 件 实现 对 机 床 I 量 的控 制 。 / O

1 软 PL 的 硬 件 设 计 C 软 P C 技 术 就 L

广-

用 。 中状 态 调 整 和 磨 削 加 工 是人 机界 面 中 的两 个 任 务界 面 , 其 当 某个 任 务 运 行 时 , 由人 机 内存 控 制 区 的 内容 决 定 调 用 相 应 的 任 务 界 面 , 时 转 向 相 应 的软 P C 程 序 模 块 , 而 完 成 了程 序 的 同 L 从

嵌入式数控机床的设计与实现

嵌入式数控机床的设计与实现嵌入式数控机床是一种新型的数控机床,它采用嵌入式系统作为控制器,具有体积小、功能强大、灵活性高等优点。

在制造业中应用十分广泛,尤其是对小批量、多品种的生产具有很大的优势。

在本文中,我们将详细介绍嵌入式数控机床的设计和实现过程。

一、设计嵌入式数控机床的设计过程可以分为以下几个步骤:1. 系统需求分析在设计嵌入式数控机床之前,首先要进行系统需求分析。

这一步骤是非常重要的,它能够帮助我们明确机床的功能和性能要求。

2. 系统架构设计在进行系统架构设计时,需要考虑到机床的整体结构、控制算法和传感器等硬件设备的选择。

同时需要将软件和硬件相结合,从而使机床具有良好的控制性能和优良的稳定性。

3. 电气设计在电气设计过程中,要将各种传感器链接到嵌入式系统中,同时要将各个执行器控制器,例如电机和伺服系统等与系统进行连接。

在这一步骤中也要考虑电路板的设计、元器件的选择,还要进行各种仿真和测试。

4. 嵌入式软件开发在嵌入式软件开发中,需要选择适合的程序语言,实现数控算法和加工控制代码,同时还要设计图形化界面和通信模块等。

这个步骤的实现需要对编程语言和各种开发工具有深入的了解。

5. 硬件调试和软件测试硬件调试和软件测试是设计过程中非常重要的一步。

在这一步骤中,需要通过整体测试和单元测试,对系统进行全面的检查和调试。

可以用逻辑分析仪,示波器等工具进行硬件调试。

在软件测试中,需要使用各种测试工具来模拟各种情况,确保系统完全符合需求。

二、实现实现嵌入式数控机床需要以下步骤:1. 选择硬件平台嵌入式数控机床需要选择合适的硬件平台,通常采用ARM和FPGA等嵌入式系统。

在选择平台时,需要考虑到处理器速度、内存容量、接口类型等因素。

2. 编写嵌入式软件选择好硬件平台之后,就需要编写嵌入式软件了。

编写软件需要选择合适的编程语言,并进行代码编写、编译、调试和优化等步骤。

在编写软件时,需要考虑到硬件的特性和软件的实现,从而使机床具有良好的控制性能。

嵌入式技术与应用开发-嵌入式智能车设计与实现

嵌入式智能车

n 嵌入式智能车核心板

n 是以Cortex-M3为内核的微控制处理器作为核心芯片,并配有 Wi-Fi通信模块和Zigbee通信模块,使嵌入式智能车具有了无线 操控和无线数据传输的能力。核心板如下图所示。

STM32

项目八 嵌入式智能车设计与实现

嵌入式智能车

n 嵌入式智能车驱动板

n 驱动板有两组电源输入口,给嵌入式智能车供电; n 两组L298N电机驱动单元,驱动四个带测速码盘的直流电机;

n 左电机停止:Lleft1=1、left 2=1,既: left111=0、left112=0; n 右电机停止:right1=1、right 2=1,既: right111=0、right 112=0。

n 嵌入式智能车停止控制函数Stop(),在motorDrive.c文件中已经给 出,见源程序。

③ 循迹控制函数SmartCar_Track()

n 完成循迹标志位设置、等待循迹结束和码盘值清零等。

n Track_Init()、Track()和SmartCar_Track()函数,见源程序。

STM32

项目八 嵌入式智能车设计与实现

嵌入式智能车循迹、左转和右转程序设计

2. 嵌入式智能车左转和右转控制

STM32

项目八 嵌入式智能车设计与实现

嵌入式智能车停止、前进和后退程序设计

3. 嵌入式智能车前进和后退控制

n 可以通过预设码盘值(既距离),然后与直流电机的码盘值进 行不断比较,来控制嵌入式智能车前进和后退的距离。

① 在前进和后退控制中,要使用电机控制函数Motor_Control(), 该函数在motorDrive.c文件中已经给出。

项目八 嵌入式智能车设计与实现

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安全管理编号:YTO-FS-PD793

嵌入式数控机床的设计与实现通用版

In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities.

标准/ 权威/ 规范/ 实用

Authoritative And Practical Standards

嵌入式数控机床的设计与实现通用

版

使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。

文件下载后可定制修改,请根据实际需要进行调整和使用。

数控技术是各种先进制造技术的奠基石,是一个国家先进制造技术发展的重要基础,也是制造业信息化的重要保证。

在科学技术发展的带动下,数控技术已经随着制造业的发展,成为衡量一个国家工业现代化的重要标志。

本文结合数控技术的发展以及嵌入式数控系统的研究,对嵌入式数控机床的进行了设计和实现。

随着经济的发展,制造业逐渐成为影响国民经济的主要行业,而制造技术的先进性则成为衡量一个国家现代化水平的重要标志。

作为各种先进制造技术的基础,数控技术的发展对于社会的发展和稳定起着越来越重要的作用。

但是,就目前来看,我国传统的数控机床还存在诸多的问题,与发达国家相比存在着较大的差距,需要对相应的技术进行更新,切实提高数控机床的技术水平。

数控机床的发展

数控机床,是对数值控制机床的简称,指一种装有程序控制系统的自动化机床。

其中,数控装置、检测装置以

及机床主体是构成数控机床的三个主要部分。

数控机床发展历程与计算机和微电子技术的发展是密不可分的,主要包括以下4个发展阶段:硬件数控、计算机数控、高精度CNC以及开放式CNC。

在当前的发展形势下,嵌入式系统的应用使得数控机床有了新的发展。

嵌入式数控系统概述

2.1.嵌入式系统

嵌入式系统,主要是指以计算机技术为基础,以功能应用为中心,可以对软件和硬件进行裁剪的专用计算机系统优化,具有功能齐全、能耗小、体积小、成本低、可靠性高等特点,在多个领域都得到了广泛应用。

2.2.嵌入式系统开发数控系统的优势

以当前嵌入式Linux系统为基础,对数控系统进行开发,其主要优点如下:

①嵌入式Linux操作系统的源代码具有开放性的特点,适合开放式数控系统的开发,同时便于更好地对数控系统进行配置和修改,设计出真正意义上“开放”的数控系统;

②系统适用范围广,对于硬件资源的依赖性较小;

③Linux自身功能模块化的特点,使得数控系统可以随时添加新的功能模块,便于功能的扩展;

④自配网络支持,可以为数控系统的网络扩展提供便

利;

⑤嵌入式Linux操作系统自身的功能十分强大,且性能稳定,可以切实保证数控系统开发的顺利进行。

嵌入式数控机床的设计与实现

以某数控机床的嵌入式数控系统的设计为例,对其进行分析和阐述。

作为一个多任务和实时性并存的系统,数控机床对于数控系统的要求较高,单纯依靠Linux虽然可以满足系统的多任务操作,但是却不能满足其对于实时性的要求,因此,要在系统中添加DSP处理器,同时,为了实现对伺服驱动器的闭环控制,需要实现脉冲量和数字量之间的相互转换,通常情况下,采用的FPGA实现这一目标。

3.1.硬件构架的设计

该数控机床的嵌入式系统框架可以分为三个基本模块,即控制模块、DSP模块以及FPGA模块。

为了切实保证系统功能的发挥,使用ARM处理器XScalePXA270作为系统控制模块的核心,TMS320c6713作为DSP模块的核心,并通过相应的数据、地址总线等,实现与FPGA的连接,利用FPGA实现对伺服驱动器的闭环控制。

3.2.系统实时性分析

为了切实满足数控系统的实时性,为操作人员提供舒适方便、人性化的操作界面,需要在设计时充分考虑系统

实时性的分析和划分问题。

在数控机床的系统结构下,软件的运行环境包括以下三种:

3.2.1.基于ARM的Linux环境

ARM凭借自身丰富的外围接口和强大的控制功能,实现对数控系统的控制,而Linux系统虽然可以满足多任务操作,但是实时性较差,因此在该环境下,适合运行控制软件,而不是运算量较大的程序。

3.2.2.DSP环境

DSP具备处理速度快、数据运算效率高的特点,芯片上具有专用的硬件乘法器,在一个指令周期内,就可以完成一次乘法和一次加法。

其处理器内部不存在操作系统,因此属于单任务运行,不存在对于进程的调度问题,可以运行对于实时性要求较高,或者运算量大的软件。

3.2.3.FPGA环境

FPGA的优点在于具备超高速、丰富的逻辑资源,以及较为灵活的逻辑功能,可以通过合理配置,应对多样性的逻辑接口功能,适用于灵活多变的场合。

FPGA具有极强的可编程能力,支持重复编程和逻辑编程,可以执行一些实时性高、逻辑固定以及延迟低的任务和进程。

由于FPGA 的运行主要由硬件时序逻辑之间的配合完成,因此运行速度高,实时性强,但是控制功能较差,浮点运算能力也相对较差。

在该数控系统中,内部软件主要包括:控制I/O的软PLC部分、手轮控制、G代码译码、粗插补和细插补、驱动器脉冲伺服以及反馈、图形用户界面部分、以及信息通讯部分。

其中,控制I/O的软PLC部分、G代码译码以及图形用户界面部分相对简单,而且对于实时性要求较低,因此可以将其放在一起进行设计,在Linux系统环境下运行。

与外界信息的交流组件,如U盘、SD卡等,由于其信息的存储和读取都需要通过Linux文件实现,因此同样放置在Linux内核中,且不需要设置辅助程序。

而粗插补和细插补、手轮控制对于软件的实时性要求较高,其代码在DSP中运行。

数据在转换过程中,为了防止脉冲丢失所引发的失步现象,避免其对于系统正常运行的影响,将驱动器脉冲伺服与反馈放在FPGA环境中运行。

3.3.通讯功能的实现

为了确保不同模块之间的相互协调和合作,保证系统功能的充分发挥,需要在模块间建立相应的通讯功能。

这里模块之间的通讯如下:

对于用户而言,可以利用相应的网络或存储设备,复制G代码程度到Linux系统中,通过PXA270处理器,实现对于G代码的后台译码,从而将其转换为坐标值和功能号代码,并进行存储。

ARM在将数据写给DSP之后,

DSP可以利用粗插补和细插补程序,得到脉冲数和相应的脉冲周期,并将之放入DSP缓冲队列中。

当FPGA的时钟信号触发DSP中断时,DSP中的相关程序会将脉冲数和相应的脉冲周期从缓冲队列中提取,发送给FPGA,而DSP 则根据数据发送的脉冲数,对机床加工刀具位置坐标进行计算。

将计算出的坐标传输给PXA270,在图形用户界面显示出来,并反馈给FPGA,对伺服驱动器进行驱动,进而确保数控机床的数控功能可以得到充分发挥。

如果用户选择手轮驱动伺服电机,则FPGA会将手轮信息传输给DSP,经过快速处理后,将数据转化而成的脉冲数发回FPGA,进而驱动伺服电机。

总之,随着数控化技术在机床中的应用越来越广泛,对于数控系统的功能也提出了更高的要求。

目前,我国对于嵌入式数控机床的研究尚处于起步阶段,与发达国家存在较大的差距,而数控系统的性能对于实现制造业的自动化、智能化和集成化有着至关重要的作用。

因此,加强对于嵌入式数控机床的自主研究和开发,提高数控系统的性能,不仅可以提升我国数控产业的整体水平,还可以提高社会经济的发展水平,推动社会持续稳定发展。

该位置可输入公司/组织对应的名字地址

The Name Of The Organization Can Be Entered In This Location。