cam操作手册

CAM学习资料

1.CAM 制作的基本步骤每一个PCB 板基本上都是由孔径孔位层、DRILL 层、线路层、阻焊层、字符层所组成的,在CAM350 中,每载入一层都会以不同的颜色区分开,以便于我们操作。

1.导入文件首先自动导入文件(File-->Import-->Autoimport),检查资料是否齐全,对齐各层(Edit-->Layers-->Align)并设定原点位置(Edit-->Change-->Origin-->Datum Coordinate),按一定的顺序进行层排列(Edit-->Layers-->Reorder),将没用的层删除(Edit-->Layers-->Reorder)。

2.处理钻孔当客户没有提供钻孔文件时,可以用孔径孔位转成Flash(Utilities-->Draw-->Custom,Utilities-->Draw-->Flash-->Interactive)后再转成钻孔(钻孔编辑状态下,Utilities-->Gerber to Drill);如果有提供钻孔文件则直接按制作要求加大。

接着检查最小钻孔孔径规格、孔边与孔边(或槽孔)最小间距(Analysis-->Check Drill)、孔边与成型边最小距离(Info-->Measure-->Object-Object)是否满足制程能力。

3.线路处理首先测量最小线径、线距(Analysis-->DRC),看其是否满足制程能力。

接着根据PC 板类型和基板的铜箔厚度进行线径补偿(Edit-->Change-->Dcode),检查线路PAD 相对于钻孔有无偏移(如果PAD 有偏,用Edit-->Layers-->Snap Pad to Drill 命令;如果钻孔有偏,则用Edit-->Layers-->Snap Drill to Pad 命令),线路PAD 的Ring 是否够大(Analysis-->DRC),线路与NPTH 孔边、槽边、成型边距离是否满足制作要求。

CAM操作指南2

P36

§4-1

一、点的创建—曲线节点

3、曲线节点 ※ 功能:该选项在参数式样条曲线(P曲线)的节点上创建点. ※ 格式:绘图→曲线节点→手动输入→画一N曲线和 参数式曲线P 绘图→点→曲线节点→选参数式曲线P.即可

4、控制点 ※ 功能:该选项在N曲线的控制点上创建点. ※ 格式:绘图→点→控制点→选N曲线. 即可 修整→控制点 → 选中N曲线→对任意控制点点一下→ 动态编修→左键再点一下任意控制点,放到任意位置即可

P37

§4-1

一、点的创建—动态绘点

5、动态绘点 ※ 功能:该选项沿着一条线、圆弧、样条曲线用鼠标在任何地 方创建点. ※ 格式:绘图→点→动态绘点→选曲线→抓点→按Esc

练习11、

6、指定长度 ※ 功能:该选项沿着一条线、圆弧、样条曲线是给定长度创建点. ※ 格式:绘图→点→指定长度→选曲线→输入长度20. 回车

图1

P40

§4-1

四、矩形的创建

※ 格式:绘图 →矩形→ 一点、两点、选项→

一点

选项

P42

§4-1

练习七

练习10、绘制图中的一点矩形(60,30)、两点矩形(20,40) (60,60)5种选项矩形。 1)绘图 →矩形→ 一点→输入(60,30)→点的位置放在左上点 →确定→原点 2)→两点→输入(20,40)(60,60) 3)→选项→产生曲面→开√→确定→两点→输入原点和(60,30)

图2 图1 图3 图4加工

§4-1

一、点的创建—圆周点

12、小弧圆心:在圆弧上创建圆心. ※ 格式:绘图→点→下一页→小弧圆心→选圆R25→执行→输入大 于原来圆的半径R30→执行

Y—不保留圆 N —保留圆 R25

P38

cam操作手册

CAM350操作流程一.接受客户资料,将.pcb文件进行处理:用Protel 99SE或者DXP软件进行格式转换,(1)Protel 99 SE操作过程如下:鼠标左键双击.pcb文件出现如图1-1画面,一般来说Design Storage T不须更改,如果有需要的话可以对文件命名(Database)和路径(Database Location)进行适当修改。

图1-1出现画面如图1-2所示。

进行编辑Edit-Qrigin-Set定位,一般取左下角点作为定位点如图1-3所示。

图1-3定位完后,进行Gerber格式的产生。

首先点File--CAM Manger出现Output Wizard 窗口点击Next选则Gerber然后继续Next直到出现如图1-4所示画面,点击Menu选择Plot Layers –All On,一直点Next ,最后点击Finish。

接着右键点击Insert NC Drill,出现画面选择比例2:4点OK。

最后点击右键选择Generate CAM Files (F9) 完成格式的转换。

图1-4(2)DXP软件操作流程如下:点击File-Open-(.PCB)出现如图1-5所示画面,然后进行Edit—Orign-Set 进行定位。

图1-5定位完后,进行Gerber格式的产生。

点击File-Fabrication Outputs-Gerber Files,出现Gerber Steup,在General下选择Format 2:4;在Layers下选择Plot Layers –All On,OK完成。

如图1-6所示。

切换到上一层图继续产生钻孔文件。

点击File- Fabrication Outputs-NC Drill Files,选择2:4比例,最终生成钻孔文件如图1-7所示。

图1-7二. 以GERBER的格式在CAM软件中导入,点击File-Import-AutoImport,出现2-1画面。

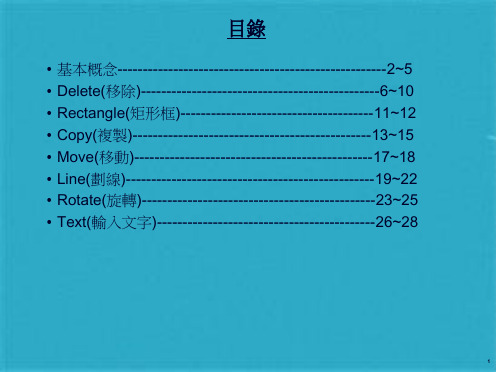

CAM操作说明(共28张PPT)

27

將游標放置方框內,按 滑鼠左鍵。

輸入文字後(皆大寫),按滑鼠 左鍵,即輸入完成,再按滑 鼠右鍵,即解除文字輸入指

令。

確認文字位置是否置中,若歪 斜,利用Move功能使其置中。

28

1

打開Gerber檔程序: File > Import > Auto Import >

點取資料夾 > Finish

2

點選Finish鍵

3

請先找出文字層與Pad層

4Hale Waihona Puke 利用滑鼠左鍵點一下即可關掉該 層面

利用滑鼠左鍵點一下即可鎖 定該文字層

5

Delete(移除)

Edit > Delete 利用該編輯方式移除不必要物件

利用滑鼠左鍵點一下即可關掉該層面

該欄位為設定文字排版方式

點Line鍵後,游標會呈現十字型,請選L0,務必對準線頭中心點後,按一滑鼠左鍵,再拖曳至另一線頭,再按一滑鼠左鍵,即連接,再按

一滑鼠右鍵,即解除Line鍵指令。

Rectangle(矩形框)--------------------------------------11~12

點一滑鼠左鍵。

14

Edit > Rotate

完全框住後,按滑鼠左鍵一下,即反白。

相同大小之零件,可利用Copy框線方式。

Edit > Move

打開Gerber檔程序:

當您點選Delete鍵後,將游標中心點對準橫槓,點一滑鼠左鍵,即可移除。

Copy(複製)-----------------------------------------------13~15

劃直線或橫線請選L90

Edit > Move

CAM详细使用教程

CAM详细使用教程SMT和PCB工程师必备--CAM350详细使用教程一、FILE菜单:1、New(NO)清空原来的所有数据,准备调入新的数据。

热键Ctrl-N2、Open打开当前及以下CAM350版本输出的CAM/PCB文件。

热键Ctrl-O3、Save将当前各层所有数据保存到*.cam/pcb里。

以后打开*.cam/pcb所有数据都在里面。

热键Ctrl-S4、Save as将当前各层所有数据另存为*.cam/pcb文件里。

5、Merge可调入预先准备好的模块、添加标识用的CAM350PCB文件,或制作完的另一个型号的数据的CAM350PCB(可用于把几个处理完的资料拼在一起),调入后用Edit,Change,EXPLODE MERGED DATABASE,就可修改模块中的数据。

6、Import导入文件Autoimport可自动导入CAM350识别的数据文件,包括274D,274X,*.DPF,带刀具的钻孔文件,*.DXF文件,铣边数据等。

数据需在同一目录。

z不要直接选Finish,选NEXT,这样如果软件识别制式不对,还能手动修正。

z所有调入数据不要只看后缀,需要解读ASCII码,来确认数据格式的实质(后缀是可以任意的)Gerber data手动调入各种制式的GBR数据如导入数据的ASCII码中有DCODE定义,都设置为RS274-X,是*.DPF则应设置为Barco DPF,如数据ASCII码有FILE9*设置为Fire9xxx调入数据。

274X、DPF、Fire9xxx的都无须再设置公英制及小数点前后有多少位,只需要告知是RS274X/DPF/Fire9xxx就可直接调入。

调入不自带D码的文件就应设置为RS274的,同时要设好正确制式还要能正确匹配D码文件才能显示正确的图形。

如何判别RS-274D(GBR数据中无D码定义)的制式:z一般GBR数据是LEADING,钻孔数据是TRAILING的,且大都是绝对坐标。

CAM模块界面 基本操作

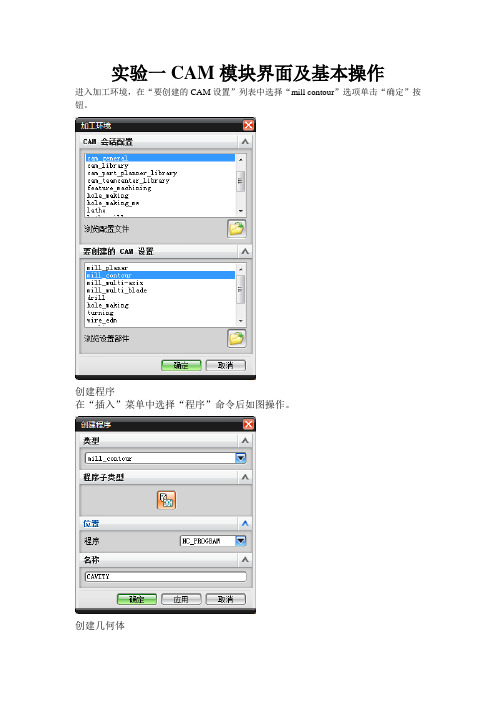

实验一CAM模块界面及基本操作

进入加工环境,在“要创建的CAM设置”列表中选择“mill contour”选项单击“确定”按钮。

创建程序

在“插入”菜单中选择“程序”命令后如图操作。

创建几何体

创建机床坐标系

选择“创建几何体”按钮

单击“确定”按钮

单击“CSYS对话框”

单击“确定”按钮,返还“MCS”

创建安全平面

单击“安全设置选项”下选择“平面”选项

单击“确定”按钮

创建工件几何体

选择“创建几何体”按钮

单击“确定”按钮

单击

选择整个零件实体为部件几何体

单击“确定”按钮单击

单击“确定”按钮创建切削区域几何体

单击“确定”按钮

单击

单击“确定”按钮

创建刀具

单击“创建刀具”按钮

单击“确定”按钮

单击“确定”按钮创建加工方法

单击“确定”按钮

单击“确定”按钮创建工序

单击“确定”按钮

单击

单击

单击“确定”按钮单击

生产刀轨并确定单击

单击

单击

单击“确定”按钮生成车间文档

单击“车间文档”按钮

单击“确定”按钮

输出CLSF文件

单击“确定”按钮

后处理

单击“后处理”

保存文件。

CAM简明管理手册

Follow

Profile

Stepover 步距

顺铣、逆铣

Boundary 边界

六、型腔铣Cavity Milling

Cavity Milling

Cavity Milling 特点是等高线走刀, 主要用于 零件的粗加工。

**铣型腔 Boundary GeometrySelect all

**铣型芯 Boundary Geometry 选 Part Geometry 选 Blank Geometry 毛坯体

谢谢大家!

•

重于泰山,轻于鸿毛。07:49:4907:49:4 907:49 Sunday , November 08, 2020

•

安全在于心细,事故出在麻痹。20.11. 820.11. 807:49:4907:4 9:49No vember 8, 2020

•

加强自身建设,增强个人的休养。202 0年11 月8日上 午7时4 9分20. 11.820. 11.8

Concentric Arc

Radial Line

驱动方式 Point/ Curve

Spiral Drive

Surface Area

Radial Cut Flow Cut

Non-Cutting 非切削运动控制

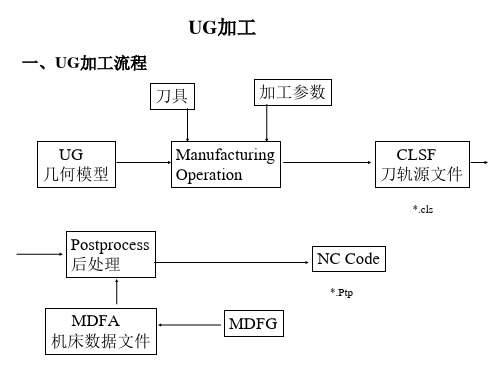

八、后处理Postprocess

1、在 Operation Manager 里 通过 Export 生成 CLSF 文件

五、平面铣

走刀方式 步距控制

加工余量

刀具选择 加工边界选择

进退刀控制 加工参数控制

进给率

刀轨生成

Planar Milling

切深控制

机床动作控制

一般过程:

1、选择刀具 Tool Select 2、选择边界 Boundary Select

cam操作规程

cam操作规程摄像机(cam)操作规程摄像机(cam)是一种常见的电子设备,用于拍摄视频或照片。

无论是专业摄像师还是摄影爱好者,都需要遵守一定的操作规程,以确保拍摄到高质量的影像作品。

以下是一个摄像机操作规程的简要指南,供参考。

1. 准备工作在开始拍摄前,确保摄像机的电池充足,并检查存储媒体(如SD卡)的可用空间。

清理镜头和视图窗,确保没有灰尘或指纹。

2. 设置摄像机参数根据拍摄需求,调整摄像机的设置。

包括白平衡、对焦模式、曝光补偿、ISO等。

如果需要,可以选择特殊的拍摄模式,如运动模式或夜景模式。

3. 确保稳定的拍摄在拍摄过程中,保持稳定的摄像机。

可以使用三脚架或手持稳定器来避免画面抖动。

对于运动镜头,可以考虑使用追焦器或跟踪平台来保持图像稳定。

4. 注意光线条件光线是拍摄的基础,尽量选择明亮的环境进行拍摄。

如果光线不足,可以使用摄像机的补光灯、闪光灯或外部灯光设备来增加亮度。

避免强烈的背光或反光。

5. 熟悉摄像机功能熟悉摄像机上的各种功能按钮和菜单选项。

了解如何调整焦距、变焦、切换镜头和调整音频设置等。

这样可以在拍摄时快速调整相机设置,以确保拍摄效果。

6. 使用取景器和观景器在拍摄前,使用取景器或观景器来确认拍摄画面。

这样可以更准确地判断焦距、曝光和构图。

7. 创造有吸引力的构图在进行摄像拍摄时,要注意构图。

选择合适的主题、角度和背景,以及使用线条、对称和对比等构图技巧,创造有吸引力的图像。

8. 平稳的移动和变焦在需要移动或变焦时,要确保操作平稳。

使用旋转和推动的流畅动作,避免快速抖动或突然停止。

9. 注意音频录制如果需要录制音频,使用外部麦克风或摄像机内置的麦克风。

在拍摄过程中,避免握持摄像机,以减少手指在机身上的摩擦声。

10. 合理使用特殊效果摄像机通常提供一些特殊效果选项,如慢动作、时间推移和特殊滤镜等。

合理使用这些效果,增加视觉吸引力,但不要过度使用。

11. 合理使用后期处理拍摄完成后,可以使用后期处理软件来对视频进行剪辑和调色。

GC-CAM软件操作指导

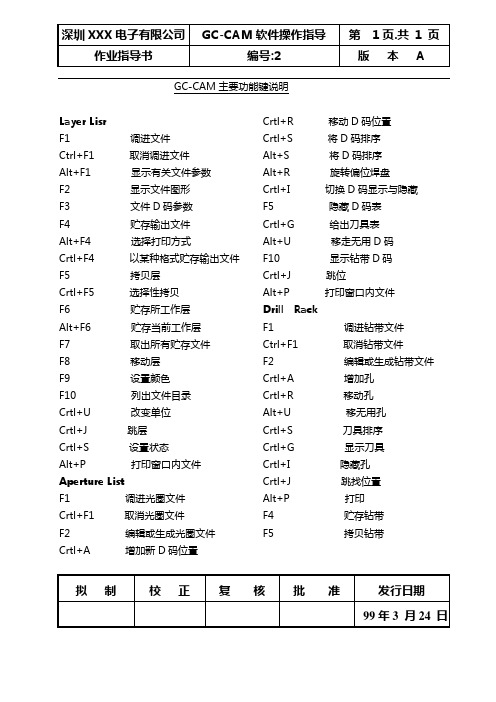

GC-CAM 主要功能键说明Layer Lisr F1 调进文件 Ctrl+F1 取消调进文件 Alt+F1 显示有关文件参数 F2 显示文件图形 F3 文件D 码参数 F4 贮存输出文件 Alt+F4 选择打印方式 Crtl+F4 以某种格式贮存输出文件 F5 拷贝层 Crtl+F5 选择性拷贝 F6 贮存所工作层 Alt+F6 贮存当前工作层 F7 取出所有贮存文件 F8 移动层 F9 设置颜色 F10 列出文件目录 Crtl+U 改变单位 Crtl+J 跳层 Crtl+S 设置状态 Alt+P 打印窗口内文件 Aperture List F1 调进光圈文件 Crtl+F1 取消光圈文件 F2 编辑或生成光圈文件 Crtl+A 增加新D 码位置 Crtl+R 移动D 码位置 Crtl+S 将D 码排序 Alt+S 将D 码排序 Alt+R 旋转偏位焊盘 Crtl+I 切换D 码显示与隐藏 F5 隐藏D 码表 Crtl+G 给出刀具表 Alt+U 移走无用D 码 F10 显示钻带D 码 Crtl+J 跳位 Alt+P 打印窗口内文件Drill RackF1 调进钻带文件Ctrl+F1 取消钻带文件F2 编辑或生成钻带文件Crtl+A 增加孔Crtl+R 移动孔Alt+U 移无用孔Crtl+S 刀具排序Crtl+G 显示刀具Crtl+I 隐藏孔Crtl+J 跳找位置Alt+P 打印F4 贮存钻带F5 拷贝钻带HelpCrtl+M 功能揭示目录Crtl+W 做一个方框P 打印Crtl+Arrows 跳动距离与角度Crtl+Drsgright 设置层Crtl+Enter 生成层1……9 放大倍数JumpJ 跳入绝对座标位置Alt+J 跳入相对座标位置Crtl+A 跳动角度Crtl+N 找最近中心点EditU 取消上次操作E 编辑目录S 设置层状态M 做标记标记所有F2 贮存D码F3 查看D码表F4 贮存D码表F5 拷贝D码表Y 以Y轴为中心镜像Crtl+Del 删除C 拷贝某一层Crtl+ins 插入A 排版Alt+F5 插入至一层K 删除至窗口内T 加白字B 做方框N 改变D 码Alt+S 比例Crtl+F 填充图形CamAlt+D 设置检查参数Alt+V 显示检查结果Crtl+L 层对层I 取消独立焊盘Alt+T 将某一图形存成一个文件Alt+R 将某一图形用一个文件取代V 填充铜皮Alt+B 加边框线Alt+F7 插入图形Crtl+T 改泪滴焊盘Crtl+O 排序Alt+K 杀白字Alt+O 移走隐含文件Alt+I 掏铜皮Shift+F3 加大D 码% 杀焊盘-修正绿油Zoom & Pan+ 放大图形-缩小图形AIL= 图形处于适当状态AIL- 图形处于最小状态NCCrtl+F9AIL+F8 显示锣带数Shift+F8^Crtl+F8AAIL+M 取消标记O 设置移动距离R 旋转X 以X轴为中心镜像F8Crtl+VCrtl+YTEST& 比较层与层AIL+EF9Shift+F4DrawD出不穷重画画面Crtl+D 选择图形显示方式L 设置当前层AIL+LW出不穷依次显示GridF1 增大点阵距离F2 减小点阵距离Crtl+F1 增大鼠标速度Crtl+F2 减小鼠标速度Crtl+S 鼠标沿点阵滑动G 鼠标处于画面中心F 鼠标处于自动状态Crtl+G 鼠标显示切换Alt+G 点阵切换Z 设置相对零点Alt+Z 设置使用零点Crtl+U 改变单位Misscel laneousF6 贮存所工作Q 显示D码参数Crtl+B 画框图F10 显示D码表/ 测量两者间距用GC-CAM生成网络之方法1. 先只打开含有铜箔的一层线路,反该线路LOAD进LAYER 3。

CAM操作详解

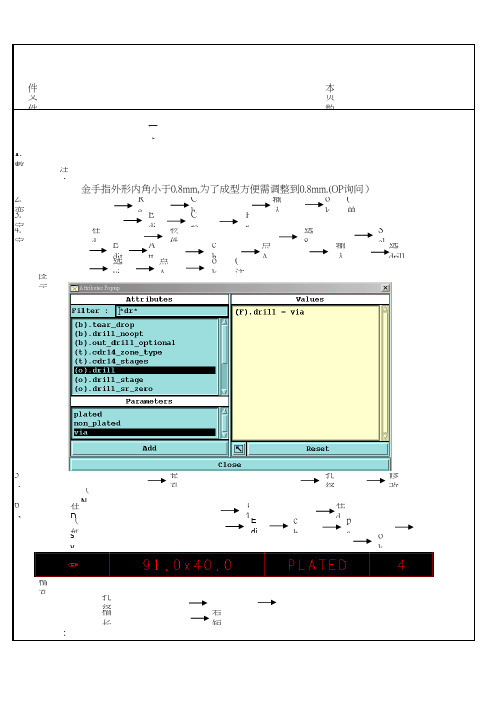

文件版本文件页数一、1.整注:2.变ReCh输入ok(单3.定EdiCrePr4.定在d物件选8SelEditAttch点A输入选drill 选vi点Aok(注图示5、钻孔孔径修改(N6、在D计算在d (如Edichpa syok槽孔孔径槽长若短注:金手指外形内角小于0.8mm,为了成型方便需调整到0.8mm.(OP询问):为了防止内层隔离pad与隔离线相交处细小铜丝图示:步a.选隔mb.c.E文件名称:C AM 制作详解版本:A 1文件编号:页数:图示::文件名称:CAM 制作详解版本:A 1文件编号:页数:g.工点小h.工工作图示i.工作层c,s-----copy回L2,L3---o作Ty 如下图所示:短路显示开路显示l3+1层测法与上一样7.内缩c o m p ar is o n m a p la y er ----层名任意----然后一如下图示:l3层比对方法与上面一样文件名称:CAM 制作详解版本:A 1是否有没有被去除掉的-----copy原稿l2orig图示:去独立pad 去重复pad层L 2 ----过滤器----选择线li n e 和正资料----S M o v e 一层c, l3层一样, M o v e 一层s。

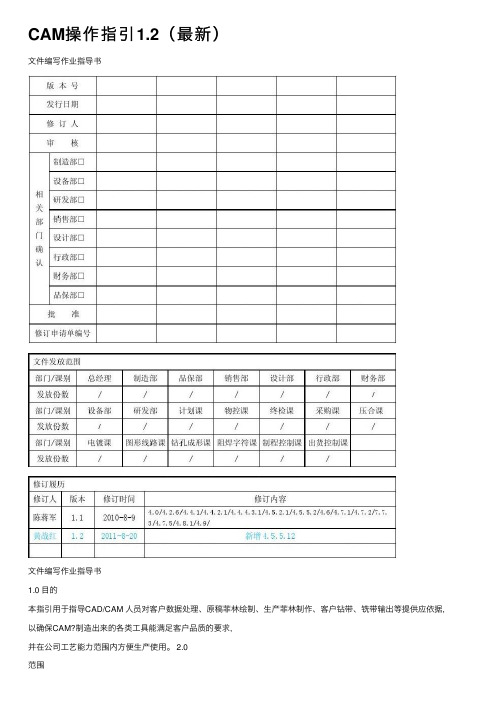

CAM操作指引1.2(最新)

CAM操作指引1.2(最新)⽂件编写作业指导书⽂件编写作业指导书1.0 ⽬的本指引⽤于指导CAD/CAM ⼈员对客户数据处理、原稿菲林绘制、⽣产菲林制作、客户钻带、铣带输出等提供应依据,以确保CAM?制造出来的各类⼯具能满⾜客户品质的要求,并在公司⼯艺能⼒范围内⽅便⽣产使⽤。

2.0范围本指引适⽤于公司所有由客户提供CAD数据资料的PCB 的相关⼯具制作。

3.0 职责CAD/CAM ⼈员负责依此指引制作⽣产⼯具;4.0 CAM 制作流程及内容⼯程内部流程钻带⾃检CAM & FILM ⾃检表锣带⾃检⽂件编写作业指导书4.1 Gerber ⽂件处理 4.1.1 CAD/CAM 概述4.1.2 ⽬前使⽤的Genesis2000 9.00A2系统主要包括以下⼏个主要功能: Input(数据输⼊)、DFM(数据优化)、Analysis(数据检测)、Output(数据输出)等。

4.1.2.1 Input(数据输⼊):此功能包括:⾃动输⼊、⼿动输⼊、钻带输⼊、铣带输⼊、DPF ⽂件输⼊、以及RS274X ⽂件输⼊等。

4.1.2.2 Aperture 定义:Aperture ⼜叫光圈表,是客户⽤来定义图形的形状和尺⼨的,通常有圆、⽅、长⽅、椭圆、棱形、⼋⾓、六⾓等。

我们的数据⽂件, ⼀定要有Aperture 和座标点。

座标点表⽰在何处有图形,⽽Aperture 就表⽰图形的形状和⼤⼩。

4.1.2.3 ⽂件输⼊:如, 选择输⼊功能中的Windows Input, 键⼊客户⽂件名,键⼊PCB ⽂件名(⽤公司内相应板编号, 例: a036237h02a1), 然后执⾏。

在软件处理中会⾃动询问Aperture 导⼊D-code, 就可完成此功能。

4.1.2.4 编辑功能:编辑功能是CAM 系统中最重要的部份。

包括: 编辑Edit 、编辑Panel 、编辑Aperture 等等。

其中Edit ⼜是最关键的, 因为我们⼤部份的编辑⼯作都在Edit PCB 中进⾏。

cam操作流程

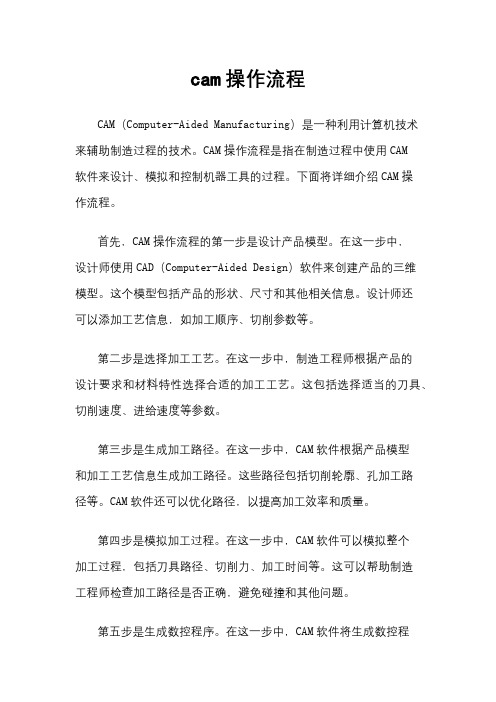

cam操作流程CAM(Computer-Aided Manufacturing)是一种利用计算机技术来辅助制造过程的技术。

CAM操作流程是指在制造过程中使用CAM软件来设计、模拟和控制机器工具的过程。

下面将详细介绍CAM操作流程。

首先,CAM操作流程的第一步是设计产品模型。

在这一步中,设计师使用CAD(Computer-Aided Design)软件来创建产品的三维模型。

这个模型包括产品的形状、尺寸和其他相关信息。

设计师还可以添加工艺信息,如加工顺序、切削参数等。

第二步是选择加工工艺。

在这一步中,制造工程师根据产品的设计要求和材料特性选择合适的加工工艺。

这包括选择适当的刀具、切削速度、进给速度等参数。

第三步是生成加工路径。

在这一步中,CAM软件根据产品模型和加工工艺信息生成加工路径。

这些路径包括切削轮廓、孔加工路径等。

CAM软件还可以优化路径,以提高加工效率和质量。

第四步是模拟加工过程。

在这一步中,CAM软件可以模拟整个加工过程,包括刀具路径、切削力、加工时间等。

这可以帮助制造工程师检查加工路径是否正确,避免碰撞和其他问题。

第五步是生成数控程序。

在这一步中,CAM软件将生成数控程序,用于控制机床进行加工。

这个程序包括刀具路径、切削参数、进给速度等信息。

最后一步是实际加工。

在这一步中,操作员将数控程序加载到机床上,并进行实际加工。

操作员需要监控加工过程,确保产品质量和加工效率。

总的来说,CAM操作流程包括产品设计、加工工艺选择、加工路径生成、模拟加工过程、数控程序生成和实际加工等步骤。

通过CAM技术,制造企业可以提高生产效率、降低成本,同时保证产品质量和一致性。

CAM操作流程的完善和优化对于制造业的发展具有重要意义。

CAM快捷键和命令

CAM350快捷键A 翻开光圈表C 以光标为中心放大临近范围D 设置当前激活的D 码F 切换显示线的填充模式〔实填充/外形线/中心线〕G 图形开关H 所以同类型D 码的元素高亮显示K 关闭层〔当前层除外〕L 指定当前层M 切换命令行显示方法〔记忆模式/命令提示/宏命令提示〕N 切换当前层的正片/负片显示O 改变走线模式〔0/45/90 度〕P 显示上一次缩放大小Q 查看属性R 刷新S 随删格移动开关T 透视显示开关U 撤消V 删格显示开关W 窗口式放大X 光标模式切换〔短“十〞字形、长“十〞字形、X 形〕Y 翻开层设置对话框Z 目标选取开关〔以光标为中心〕Ctrl U 恢复+ 放大- 缩小Home 全局显示,执行上一命令Esc 结束当前命令〔等于鼠标右键〕空格键等于鼠标左键Ins 按光标在面版中的位置显示图形Page Up 放大目标选取框〔以光标为中心〕Page Down 缩小目标选取框〔以光标为中心〕------------------------------------------- 编辑命令下的功能热键A 全选C 框选模式〔交叉/不交叉〕I 窗口选择模式〔窗内被选/窗外被选〕W 进入组窗口选择模式1、 ALT+F-->N 翻开新软件2、 ALT+F-->O 翻开文件〔PCB〕3、 ALT+F-->S 保存4、 ALT+F-->A 另存为5、 ALT+F-->M 两个文件合并,用作比照用6、 ALT+F-->I+U 输入GERBER文件7、 ALT+F-->I+G 分层输入GERBER文件8、 ALT+F-->E+G 与输入文件相反,即输出相应的文件9、 ALT+F-->I+R 输入钻带10、ALT+F-->E+R 输出钻带11、ALT+F-->I+M 输入锣带12、ALT+F-->E+M 输出锣带13、ALT+F-->P+P 打印14、ALT+E-->L+S 加大字体15、ALT+E-->M 移动16、ALT+E-->D 删除17、ALT+E-->I 作镜HORIZONTAL18、 ALT+E-->L+A 增加层,翻开其它一层19、 ALT+E-->A 增加顶点20、 ALT+E-->C 拷贝21、 ALT+E-->R 旋转22、 ALT+E-->E 删除顶点23、 ALT+E-->G 删除某一段,某一节24、 ALT+E-->L+L 相对点对位25、 ALT+E-->L+R 删除层,移开层26、 ALT+E-->L+O 重新排序27、 ALT+E-->H+D 改变线粗〔改变D码的大小〕28、 ALT+E-->H+T+T 改变字体29、 ALT+E-->H+I 合并钻孔30、 ALT+E-->H+E+L/+W 打散/恢复31、 ALT+E-->H+E+P 打散输入的钻孔,锣带资料32、 ALT+E-->H+S 打散弧度33、 ALT+E-->H+O+D 定零点34、 ALT+E-->T+L 隔开删除,删除指定局部35、 ALT+E-->J 连接线,使之成为一个整体36、 ALT+E-->V 拖动〔成弧度〕即任意点37、 ALT+E-->E 删除X点〔角度处〕38、 ALT+A-->F 加实心圆,即加焊盘39、 ALT+A-->L 画线40、 ALT+A-->R 画矩形41、 ALT+A-->P 自动填充42、 ALT+A-->X 书写,写文字43、 ALT+A-->A+C 画实心圆,即两点定圆44、 ALT+A-->A+2 两点定弧45、 ALT+A-->A+3 三点定弧46、 ALT+A-->W 加金属丝47、 ALT+I-->R+D 查看线守宽,层D码组成局部48、 ALT+I-->R+R/N 查看钻孔资料/记D码49、 ALT+I-->R+N 查看网表资料50、 ALT+I-->S 查看状况51、 ALT+U-->C D码定义把某种图形定义一个D码52、 ALT+U-->D+A 自动转换53、 ALT+U-->D+I D码转换〔把某种复杂图形转换为焊盘〕54、 ALT+U-->N 连网〔一般连网这后做DRC后才可显示检测资料〕55、 ALT+U-->L+R 切除独立的焊盘56、 ALT+U-->L+I 切除多余的焊盘57、 ALT+U-->I+T 钻孔编辑表—复制到外形层58、 ALT+U-->I+R 优化钻孔59、 ALT+U-->I+A 添加钻孔60、 ALT+U-->I+G 转为钻孔61、 ALT+N-->R 做DRC〔援助检查线距、线宽等〕62、 ALT+T-->A 输入D码大小,D码表63、 ALT+T-->L层表,定义层的性质,名称64、 ALT+S-->U 公,英制转换65、 ALT+S-->T 字体设置66、 ALT+S-->O 观察设置67、 ALT+S-->A打散时的弧度设置68、 ALT+N-->O测铜面积〔参数选择为1mil,一般需连网之后再进行测量69、 ALT+I-->M+P 测量距离1. new :新建〔快捷键 Ctrl+N〕。

CAM标准操作程序【范本模板】

(模具中心)CAM—TOOL 軟件標准操作程序目錄頁次一、編程准備步驟 (3)4。

變換圖擋視圖方位步驟 (3)5.測量電極干涉高度 (5)二、編輯程序 (7)1.粗加工編輯 (7)2.演算工程表制作 (9)3.導入演算工程表 (12)4。

建立素材形體………………………………………………………………………………………135。

精加工編輯…………………………………………………………………………………………16三、建立刀庫參數 (22)四、CL編輯 (23)五﹑程序輸出 (23)六、流程圖 (27)七、實際加工失誤案例 (28)八、冲压模编辑步骤一﹑編程准備步驟﹕1.開啟CAM—TOOL軟件。

2.轉入設計圖擋.如下圖點擊檔案下的圖擋轉入選擇設計文件圖擋格式文件。

3.指定設計圖擋存放處。

4.變換圖擋視圖方位步驟﹕(1)。

點擊線條選項選擇直線.(2).畫電極基准台底面直線。

如下圖注意﹕畫直線時避免畫在基准角處。

(3)。

點擊應動/復制功能鍵選擇旋轉復制﹐旋轉工件坐標方位. (4)。

選擇需旋轉或復制的電極并輸入角度.如下圖注﹕1.選擇到電極顯示為紅色。

(5)。

移動工件至坐標原點。

5.測量電極干涉高度。

5.1.打開PRO文檔下的*。

mfg圖擋.如下圖5.2.選擇所需電極點擊開啟﹐將電極顯示.如下圖顯示類5。

3測量步驟。

如下圖5。

3。

1點擊分析欄下的距離測量工件干涉高度.二﹑編輯程序。

1。

粗加工程序編輯。

1。

1新增加工程序輪廓切削加工.1.2輸入加工程序名單并選擇加工類型。

如上圖1。

3。

點擊下一步編輯刀具規格。

如下圖1。

4點擊下一步編輯下刀及提刀路線等。

如下圖1。

5點擊下一步編輯最適化條件.如下圖1.6點擊完成另存新檔(選擇另存路徑)并将原始图档放置第250层。

如下图注意:1。

当修改后图档放置第10的倍数图层。

2.将整理后及辅助面等放置在不同图层科.2.演算工程表制作。

2。

1。

點擊新增演算工程表建立工程表并輸入工程表名稱。

CAM-3HD HD视频录像机操作手册说明书

Mode Switch

USB Port Ball-point Pen

Accessories

General Recording

Mode

Motion Detection Recording

Mode

Micro SD Card Slot

Option

USB Cable

Micro SD Card

External Battery Pack

Battery Life Time Continuous recording Motion detection recording standby

Internal battery

max 1 hr

max 1.5 hr

Internal + Battery Pack max 3.5 hrs

max 5.5 hrs

green LED blinks five times quickly and recorded video is saved and power is turned off. * Motion detection file is recorded for ten minutes and it moves to motion detection recording mode. When motion is detected again, it repeats recording for ten minutes.

CAM各种命令操作的详细教程

CAM各种命令操作的详细教程CAM350 V8.0.5 File 菜单1. new :新建(快捷键 Ctrl+N)。

2. open:打开(快捷键 Ctrl+O)。

3. save:保存(快捷键 Ctrl+S)。

4. save as:另存为。

5. merge:合并两 PCB 文件。

可将两层排列方式基本一致的板做拼接,若掌握熟练可拼接文件用于菲林绘制。

6. Import:导入文件。

Autoimport:自动导入文件。

系统自动为选择的文件做光圈表匹配,若有匹配不正确或无法匹配的则可做调整,选择其他光圈编译器或重新编辑编译器并做检查。

Gerber data:导入 Gerber 文件。

对于 RS274-X 文件自带 D 码即可将文件调入,而对于 RS274-D 文件则通过调整文件格式来调试到显示正确的图形。

Drill data:导入钻孔数据。

同样通过格式调整来调试图形正确性。

Mill data:导入铣边资料。

Dxf:一种文件格式,一般有客户提供此类文件作为说明。

Aperture table:光圈表。

当确定光绘文件调入正确,而光圈表不匹配的情况可使用该指令来调整光圈表使用的编译器。

7. Export:导出文件。

Composites:复合层输出。

Drill data:钻孔数据。

Mill data:铣边数据。

8. Print:文件打印。

Setup printer:打印机设置。

Print display:打印预览。

9. Setup:系统设置。

Preferences:参书选择。

可设置优先缓存区,如:undo 恢复键功能;自动备份的功能,但常规下不做自动备份。

Paths:路径。

定义系统显示的输入输出及其它一些环境文件所在的默认路径。

File extensions:设置输入输出文件扩展名的默认值。

Colors:设置显示的颜色。

可根据个性进行设置。

Photoplotter:对光绘程序中指令的识别进行设置。

有客户设计软件生成的文件在该选择不同时将会有不同识别程度,不要轻易更改其间参数。

欣灵 CAM 运动专用控制器 用户手册说明书

欣灵电气股份有限公司CAM运动专用控制器用户手册版本号V1.1欣灵电气股份有限公司目录CAM电子凸轮 (1)1.功能概述 (2)1-1.追剪概述 (2)1-2.追剪机械环境要求 (4)1-3.飞剪概述 (4)1-4.飞剪机械环境要求 (5)1-5.自定义凸轮概述 (6)2.指令应用 (7)2-1.指令软件应用简介 (7)2-2.凸轮绑定[CAMFUN] (10)2-3.凸轮初始化[CAMRST] (11)2-4.凸轮原点抓取[CAMORG] (12)2-5.色标抓取[CAMGET] (13)2-6.凸轮测速[CAMSPD] (14)2-7.凸轮虚拟速度[CAMVIR] (15)2-8.运动控制库[CAMLIB] (16)3.系统配置 (16)3-1.S1参数配置表(凸轮参数) (16)3-2.S0参数配置表(凸轮标志位) (21)4.应用与案例 (23)4-1.追剪应用与调试 (23)4-2.飞剪应用与调试 (24)4-3.追剪飞剪案例解析 (25)4-4.自定义凸轮应用 (30)4-6.自定义函数曲线应用 (32)5.注意事项 (35)6.常见问题 (36)附录 (39)附录1:凸轮状态及报警信息 (39)附录2:高速计数配置 (40)附录3:脉冲配置 (40)附录4:中断入口地址分配 (41)附录5:寄存器容量范围 (41)CAM电子凸轮本手册主要介绍CAM系列可编程专用控制器的电子凸轮控制功能,内容主要包括追剪、飞剪指令用法、自定义凸轮使用、指令参数配置以及相关线圈和寄存器等。

电子凸轮在包装印刷、连续生产等有着较为广泛的应用,其中飞剪和追剪是其中应用较为广泛的两种电子凸轮,针对追剪飞剪应用,CAM专用指令方便快速构建完成项目。

1.功能概述2.指令介绍3.系统配置4.应用与案例5.注意事项6.常见问题附录送料编码器压辊追剪裁切模组主传动近限位原点远限位追剪伺服在包装印刷行业中,需要在运动过程中实现多轴联动、实时相对同步等功能,CAM 系列PLC 具有追剪、飞剪功能以及自定义电子凸轮功能,通过简单配置相应寄存器和调用电子凸轮功能块可以快速构建追剪、飞剪以及复杂电子凸轮项目应用。

CAM 常用快捷键及简单操作

CAM350常用快捷键及简单操作R 刷新A D码表Q 提取D码X 鼠标的样式(全屏、45°全屏、小屏)Z 光标大小S 设置栅格(开/关)F 线形(粗、细、格状)HOME 全屏+(数字) 放大-(数字) 缩小U 返回上一步操作O 移动(以90°、45°、任意角度)Esc 放弃工具栏空白处右击----customize----可以根据自己的习惯修改快捷键;点击Edit之后再按A键,将会选中全屏内容;Info——Measure——Point-Point 测量两点之间的距离;Edit——Change——Origin——Space Origin 可以重新定坐标原点;将Gerber文件导入到CAM中一、打开CAM350软件,将要操作的Gerber文件导入File——Import——AutoImport在Directories下面选择你所需要的Gerber文件夹,然后单击Finish按钮(此时不要选单位单选框Metric,使其默认即可)将出现如下图所示提示框单击Save,选择文件保存目录;接下来点击Close即可。

将各层进行对齐1、对齐之前可以先将钻孔表层删除Edit——Delete——点击键盘键A——OK!2、将钻孔表层移除Edit——Layers——Remove——选中要移除层的复选框——OK——OK!3、将剩下的层进行重新排序(有些时候当我们需要打印拼板视图的时候会发现该显示在上面层的结果看不见,这时就需要我们重新将层进行排序)Edit——Layers——Reorder——Renumber——OK!4、将剩下的层进行对齐Edit——Move——点击键盘W键框选钻孔层、确认——选择中心点(按数字键盘+/-可以调节文件的大小,PageUp/PageDown可以调节光标框的大小)——确认此时,钻孔层将粘附在光标上——将光标移动到与此孔对齐的位置,确认即可但此时还有些层并不是与所有层都对齐的,如下图所示接下来重复Edit——Move动作,此时可以按键盘F键,使整个文件显示虚线框的形式这时选择定位点为虚线框中板框上的节点处,将能够很准确的将各层对齐。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CAM350操作流程

一.接受客户资料,将.pcb文件进行处理:用Protel 99SE或者DXP软件进行格式转换,(1)Protel 99 SE操作过程如下:鼠标左键双击.pcb文件出现如图1-1画面,一般来说Design Storage T不须更改,如果有需要的话可以对文件命名(Database)和路径(Database Location)进行适当修改。

Menu 选择NC Drill,完

(2)

进行Edit—Orign-Set 进行定位。

图1-5

定位完后,进行Gerber格式的产生。

点击File-Fabrication Outputs-Gerber Files,出现Gerber Steup,在General下选择Format 2:4;在Layers下选择Plot Layers –All On,OK 完成。

如图1-6所示。

选择2:4

,出现2-1

个(save

1

在NC Editor状态下,用Analysis-----Check Drill.如图2-2所示。

如图2-2

检查重孔,有重孔根据文件要求进行正确的处理。

如图2-3所示。

检查OK,然后返回CAM Editor 状态进行下一步操作。

图2-3

2.判断孔属性

孔分为PTH孔和NPTH孔:鼠标左键双击钻孔层文件(.tet),然后再在单击(.GTL)层和(.GBL)层,键盘上点(-)和(+)进行缩放比较;图形盘比孔大的为PTH孔,图形盘比孔小的或者与孔一样大的为NPTH孔。

HAL放大0.1mm---0.15mm,OSP放大0.08mm---0.13mm,NPTH孔放大0.05 mm。

先将英制改成公制,点击Setting—Unit选择Metric,然后点Tables---NC Tool Table,如下图2-4所示。

根据表面处理适当放大PTH孔和NPTH孔。

(.GTO层有

0的D

捷键A

: 点击

Slot。

1排孔长度小于刀径两倍的排孔,在CAM设计时,在排孔2边各加上1个引导孔。

2引导孔的刀径为排孔长度减去0.1MM再除以2。

3排孔长度等于、大于刀径两倍的排孔,程序不加引导孔。

图2-5

PTH孔和NPTH孔分别COPY到新的层命名为P、NP。

将钻孔层COPY到新建

一层drill,然后放大0.4 mmCOPY到新的层(Drill+0.4)。

3. 图形

(1)蚀刻余量:GTL层和GBL层分别放大0.05mm(GTL+0.05、GBL+0.05)如图3-1所示。

图3-1

(2)增加环宽,单边环宽不能小于0.2 mm。

把P+0.4层分别COPY到GTL+0.05、

(3

再按

(4

(时候

4. 阻焊

(1)过孔阻焊(GPT+0.2、GPB+0.2),不过孔阻焊(GT S、GBS)

(2)P+0.4层+0.15 mm拷到阻焊层

(3)NP层+0.3 mm拷到阻焊层

(4)阻焊层间距为0.08mm;需要使用GCCAM检查符合图形一起

五、字符

0) 阻焊加0.2作为字符负层

1) 把P+0.4COPY到字符负层

2)字符线宽不能小于0.15 mm,字高0.85 mm

3)用GTO与GTON比较,字符不能上盘,没有上盘的字符框子线不用移开。

4)添加三联厂标。

命令File-Merge-三联厂标,在Edit-change-Explode-all(最好拷到新的一层,用于改变scale 一般来说基本上是取X=Y=80 字体高度一般取2-3)

5)拼版。

拷贝时应开启GKO TXT及所有生产层,先测量长宽写下数据,使用COPY

6)

以外层(

7)

在DRL

8)捕捉,

9)

10)order-

,公制.

将钻孔程序进继续导入新的CAM 检测孔数,如果有3.55以上的导通孔需要打保护孔将其复制在2.05孔的那段程序下

六、铣形

1)新建2张孔表(Tables- NC Tool Tables-NEW Table-Table Name-OK –否,一张为DXL (Drill),一张为XL(Mill)。

再新建2层,DXL ,XL.修改层属性按快捷键Y修改TYPE 改为NC primary。

在钻孔状态下选择铣型定位孔根据AUTOCAD铣型资料进行选取

定位孔(注意要将每一拼盘的定位孔都选中然后拷到DXL层)。

将2.05的一个边框孔(防带孔)也放到DXL

2)打开XL和GKO层在XL上进行铣型。

先铣里面,再铣-。

里面为顺时针,外面为逆时针(注意有凹槽的地方要先进行洗,分刀洗)。

3。

4

5

6) 》

3.3

首先将做好的GKO各层导入CAM里面,注意不要重叠在一起,设置底片最大尺寸step-Film box 厚片规格大小是630*500 ,薄片540*400。

图形出底片时候新建一层,将边框拷到那层,然后ADD-Polygon 鼠标先右后左2次OK,将该层在复合时设置为第一层,然后开始检测,注意设置0.1D码,最后分三步走:Edit change-Expolde-custom

Change-Sctorize

Utilities-Ployon conversion-Raster POLY TO-VECTOR PLOY

有字符层需要调比例为99.97

出厚片(黑片):图形A和阻焊A不需要镜像:图形B和阻焊B需要镜像,字符A 面镜像B面不镜像,GKO不镜像。

注意图形A,B面复合时候注意要与原来的复合相反。

出厚片(红片):图形A阻焊A镜像,图形B阻焊B不镜像,字符A面镜像B面

GKO

B

GKO

A GKO

将.DRI

的是公制,000.000,前导零。

如何进行多层复合?

TABLE –Composites 然后Utilities-convert Composit

如何进行工艺边铺铜:

工艺边铺铜的话需要注意:将GKO拷贝出来,然后再进行铺铜,注意设置间距为0.5。

铺完之后检查工艺边上是否有其他东西。

在做碳膜板的时候需要注意:

首先要注意图形层的碳膜需要移出来,拷贝到新的一层,先自定义,进行缩放保证其宽度大小在0.2MM左右,然后将其移回图形层,在图形层进行修改要注意连接碳膜的线,先进行端点的选择然后再进行切断,需要移动就移,然后再在阻焊负层对连接碳膜线进行放大,比图形线大0.2MM。

孔距离碳膜要有0.5MM,碳膜距离图形边需要0.5MM.

据MJ

8.1-

好添加在右边位置。

制作铝基板时候要注意:

注:(1)此孔为3.175mm的限位孔。

孔边与板边距离最少为3mm,正常为5mm。

(2)此孔为2.05mm阻焊定位孔,图形盘为3.55mm方盘。

两定位孔中心距离为10mm

(3)此孔为1.95mm的图形定位孔。

两定位孔中心距离为10mm

(4)此孔为1.6mm的孔,为预防图形转移时偏位,在此孔上面增加图形对位盘。

图形盘为1.95mm,阻焊盘为2.4mm。

两定位孔中心距离为10mm。

(5)此盘为1.5mm的图形盘,1.7mm的阻焊盘,字符规格为2.0mm*1.8mm,不打孔。

两盘中心距离为10mm。

对于华艺的板子需要在字符面添加他们的厂标(207),对于青岛海信(008)的板子在字符面浙江海信213 杭州海信187

要在ADD

单边大

1MM,

开。

磨冲的话需要在图形面加分板线。

铜皮上有MAKE点的话需要注意:

先将MAKE 点拷贝到新的一层,然后放大比阻焊盘大,最好拷贝到图形负层,注意在加上原先的MAKE点,用ADD层作为复合。

非导通孔在图形上有盘的时候需要注意:

可以用NP+0.6去叠掉,或者将对应NP的图形盘删除

飞针测试操作

一.打开原稿(也就是客户所发的原文件,作为设计员在放原稿的时候需要将各层对齐,有排孔的需要新建一层,将外框同时拷贝到那层,作为新的GKO层)

二.1)输出各层(File-Export-Gerber Data),将GTL,GBL, GKO,GTS,GBS各层输出,注意如果客户要求过孔阻焊的话需要输出的阻焊层为GPB,GPT。

如图2-1所示。

图2-1

2)在选择Data Format 时,需要按如图2-2所示选择。

选择完各层之后还需注意Copy Name。

图2-2

3

三.打开

根据IC

IC在图形B IC在图形

2)在零界面上进行线转盘。

如图3-3

3)

4)进行起始坐标原点的确定,需要全选各层,然后按,接着点击,与左下角对齐后,先不5

分析完后进行MARK点的删除以及多余测试点的删除。

使用菜单栏下的按钮。

6)在应用菜单栏下进行交叉测试点。

7)保存文件,输入工艺号,然后在文件菜单下选择输出-分针OK。

8)将文件拷贝到外部公用飞针,以及李的电脑飞针备份。