电器支架注塑模具设计(三维建模CAD图纸)

郑嘉翔-注塑模具设计及模具价格估算

摘要本设计是关于开关盒面板的注塑模具设计,通过注塑机注塑成形零件。

首先运用CAD对塑件进行二维图的绘制,再运用UG软件绘制塑件的三维模型。

设计过程中介绍了注塑机的选用,塑件的选材,浇注系统的设计,分型面及型腔数目的设计,导向、脱模及冷却系统的设计等,以及对模具的校核。

关键词:CAD制图,注射成型,开关面板目录一、绪论 (1)二、零件分析 (2)(一)塑料工艺分析 (2)(二)塑件的结构工艺性分析 (3)三、注塑机及模架的选择和参数校核 (3)(一)注塑机的选择 (3)(二)模架的选择 (3)(三)注塑机参数校核 (4)四、模具结构方案确 (6)(一)确定材料的成型工艺参数及条件 (6)(二)定成形位置和分型面 (6)(三)浇注系统形式 (7)(四)主流道的设计 (8)(五)浇口的设计 (8)(六)成型零部件的设计和计算 (12)(七)脱模机构的设计 (14)(八)冷却与加热系统 (14)(九)排气系统的设计 (15)(十)其他零部件的设计 (16)五、模具的生产过程 (16)六、模具零件图和装配图 (17)(一)成型零件图 (17)(二)模具装配图 (18)七、模具的装配 (18)八、模具的备料清单 (19)(一)标准件的清单 (19)(二)非标准件的清单 (19)九、模具价格估算 (20)十、结论 (21)参考文献 (22)致谢 (23)开关盒面板的注塑模具设计及模具价格估算郑嘉翔一、绪论随着机械工业、电子工业、航空工业、仪器仪表工业的和日常用品工业的发展,塑料制件的需求量越来越大,质量要求也越来越高,要求成型塑件的模具的开发、设计与制造的水平也必须越来越高,因此模具设计水平的高低、模具制造能力的强弱以及模具质量的好坏,都直接影响着许多新产品的开发和老产品的更新换代,影响着各种产品的质量、经济效益的增长以及整体工业水平的提高。

在塑料制件的生产中,高质量的模具设计、先进的模具设备、合理的加工工艺都是重要的条件,对于注射模也同样的的重要,一副优良的注射模可成型上百万次,注射模具有方便、易控制等特点。

PDA模具设计(论文+DWG图纸)

后盖塑料模具设计摘要塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了塑料模具的基本结构和注塑模的一些典型结构,注射成型的基本原理,对注塑产品提出了基本的设计原则;详细介绍了注射模具浇注系统和凹凸模尺寸的设计过程,最后介绍了当今世界上最为普及的三维系统标准软件。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理。

关键词:塑料模具,注塑模,典型结构。

:, , , ., ; . ., , , .: , ,目录第一章模具设计总述……………………………………………模具工业在国民经济中的地位……………………………………………我国模具技术的现状及发展趋势………………………………………………第二章各类塑料模具及其特点………………………………………各种模具的分类和占有量…………………………………………………各类塑料模具结构…………………………………………………………注塑模具的典型结构………………………………………………………第三章后盖的塑料模具结构……………………………………注塑件的设计………………………………………………………………3.1.1功能设计………………………………………………………………3.1.2 材料选择………………………………………………………………3.1.3结构设计………………………………………………………………3.1.4塑件的尺寸精度及表面质量…………………………………………注塑机的选择………………………………………………………………3.2.1注塑机简介……………………………………………………………3.2.2 注塑机基本参数………………………………………………………3.2.3选定注射机…………………………………………………………模具结构设计………………………………………………………………3.3.1总体设计………………………………………………………………塑料模具设计……………………………………………………第四章模具的三维造型………………………………………………的功能简介…………………………………………………………塑件的三维造型……………………………………………………………总装配图……………………………………………………………………第五章总结……………………………………………………………参考文献………………………………………………………………致谢……………………………………………………………………第一章模具设计总述模具工业在国民经济中的地位模具工业是国民经济的基础工业,是国际上公认的关键工业。

家电产品塑料件结构设计

03、壁厚的选择

塑胶零件的壁厚对零件的质量影响很大,壁厚过小时成型的流动阻力大,大 形复杂的零件就很难充满型腔,塑胶壁厚的最小尺寸应满足以下几个方面的要 求:

➢ 足够的强度和刚度。 ➢ 脱模时能经受脱模机构的冲击与震动 ➢ 装配时能承受足够的紧固力 塑胶零件规定有最小壁厚值,它随塑胶品种牌号和零件大小不同有不同,对于外壳零件, 推荐如下壁厚ABS,PC+ABS,PC, 透明PC,透明ABS,壁厚为:2.0-3.5mm。一些小的 外观零件(如按键帽,灯罩,旋钮)可以做到1.2-2.0mm同一个塑胶零件的壁厚尽可能 一致,否则可能会由于壁厚不均而产生壁厚处缩水。

10、塑料件设计要点

➢ 壁厚适当、均匀

10、塑料件设计要点

➢ 壁厚适当、均匀

10、塑料件设计要点

➢ 不同厚度的壁之间应该有过渡部分

10、塑料件设计要点

➢ 不同厚度的壁之间应该有过渡部分

10、塑料件设计要点

➢ 表面凹痕的消除或掩盖

10、塑料件设计要点

➢ 要有足够的脱模斜度

10、塑料件设计要点

家电产品塑料件结构设计

2023/02/10

目录

CONTENTS

01 术语和定语 02 材料的选择 03 壁厚的选择 04 拔模斜度的设计 05 柱位的设计 06 加强筋的设计 07 装饰线、止口、叉骨、扣位的设计 08 圆角的设计 09 常用透明零件的设计

01、术语和定语

1.1 缩水、缩痕 制品表面产生凹陷的现象,由塑胶体积收缩产生,常见于局部内厚区域,如加强肋或柱位与面 交接区域。

06、加强筋位的设计

柱位上的加强筋:胶柱在结构允许情况下必须设计加强筋。柱位上的加强筋由于是跟柱位一起 顶出,可以比普通的加强筋高得多,其高度方向上比柱位端面低1-3mm就可以了。同时,柱位的 加强筋尽量对称加工,以保证柱位变形尽量小。其形状如图1,指示的斜度为D=3-5度。

床头手机支架注塑模具设计开题报告

毕业设计(论文)开题报告题目:手机床头支架通注塑模具设计三维结构如图2.1所示,夹子上体是一个不规则的塑料件,壁厚均匀为1mm,塑件结构较为复杂,在塑件左右侧壁上各分布一个孔,用于与夹子下体连接。

图2.1 塑件三维图方案一:分型面位置:产品上表面扇形浇口可以实现,但扇形浇口去除浇口麻烦,所以最后决定采用侧浇口。

2.2.2脱模机构的选择模具打开时制品应留在动模上,为防止在制品推出时出现变形或损坏,要正确的分析受力情况,结构要合理,工作稳定可靠,位置合理推出安全,推出行程合理,制品可自行脱落。

通过脱模的要求及塑件内部结构分析,采用推杆推出合适,圆推杆制作简单,成本低,阻力小,维修方便,适用于薄壳类塑件。

[10]2.2.3分型面的选择针对此塑件结构,既要保证最大轮廓面,又要使模具开模时候,塑件留在动模上,而且顶出机构尽可能分布在内表面,不影响塑件表面质量,塑件外表面尽可能有凹模成型,综合以上原则,由于此次产品是盒盖类产品,通常选择塑件的下表面为分型面,由于产品下表面不是平整面而是曲面,所以在设计分型面的时候,需要沿着下表面曲线构建分型面。

如图所示图2.1分型面示意图2.2.4侧抽芯机构该塑件左右侧壁上的圆孔需要成型抽芯,斜导柱+滑块或者斜推杆均可成型,但是斜推杆难度不大,所以最后决定采用最常用的斜导柱加滑块成型。

2.2.5型腔数的确定根据塑件计算重量,选择设备型号规格,确定型腔数。

为了是模具与注射机的生产能力相匹配,提高生产效率和经济性,并保证塑件精度,模具设计时应确定型腔数目。

常用的方法有四种:(1)根据经济性确定型腔数目。

参考文献[1] 王孝培.冲压手册(修订本).北京:机械工业出版社,1990.[2] 宋满仓.冲压模具设计.北京:电子工业出版社,2010.1.[3] 吴伯杰.冲压工艺与模具.北京:电子工业出版社,2004.6.[4] 二代龙震工作室.冲压模具基础教程.北京:清华大学出版社,2010.4.[5] 王金龙.冷冲压工艺与模具设计.北京:清华大学出版社,2007.8.[6] 廖念钊,古莹菴,,杨兴骏.互换性与技术测量.北京:中国计量出版社,2007.6.[7] 卢秉恒.机械制造技术基础.北京:机械工业出版社,2007.12.[8] 濮良贵,纪名刚.机械设计(第八版).北京:高等教育出版社,2006.5.[9] 唐克中,朱同钧.画法几何及工程制图.北京:高等教育出版社,2002.8.[10] 大连理工大学工程图学教研室.机械制图.北京:高等教育出版社,2007.7.[11] 江国屏.中国模具工业的现状和前景.WMEM,1996,(4):11~12[12] 周永泰.模具设计和加工技术的发展方向.制造技术与机床,2003,(5):5~7[13] 秦珂.我国模具工业特点、基本状况及有关情况.航空制造技术,2005[14] 许发樾.精密模具及其现代化.机械工人,2007,(10):5~8[15] 廖念钊,莫雨松,李硕根等.互换性与技术测量. 北京:中国计量出版社,1998[16]Matthias Kleiner,Manfred Curbach. Development of ultra high performance concrete dies for sheet metal hydroforming .German Academic Society for Engineering.2008,2:201-208.[17] J.H.C. de Souza. Analysis of the tribological behaviour of polymer composite tool materials for sheet metal forming.institute for Metal Forming Technology,2009,4:241-248.[18] Xin-Cun Zhuang,Hua Xiang and Zhen Zhao. Analysis of sheet metal extrusion process using finite element method. Digital Manufacturing Technology,2010.7(3):295-306.[19] Parametric study of joint performance in sheet metal assemblyLiu, S.Charles (Univ of Michigan, Ann Arbor, United States); Hu, S.Jack Source: International Journal of Machine Tools and Manufacture, v 37, n 6, p 873-884, Jun 1997。

使用CAD进行模具设计和注塑工艺仿真

使用CAD进行模具设计和注塑工艺仿真使用CAD软件进行模具设计和注塑工艺仿真模具设计是制造业中非常重要的一环,它直接关系到产品的质量和生产效率。

而注塑工艺仿真则可以帮助工程师在设计阶段就进行模拟和预测,提前发现问题和优化解决方案。

在此,将着重介绍如何使用CAD软件进行模具设计和注塑工艺仿真。

首先,我们需要选择一款专业的CAD软件,如SolidWorks、CATIA、AutoCAD等。

这些软件都提供了强大的建模和仿真功能,可以满足不同类型的模具设计需求。

接下来,我们将以SolidWorks为例进行详细介绍。

在开始之前,我们需要准备好产品的三维模型。

可以从现有的CAD文件中导入模型,也可以利用软件的建模工具进行创建。

一旦模型准备完毕,我们就可以开始进行模具设计了。

首先,我们需要使用软件的建模工具创建模具的主体结构。

可以根据产品的尺寸和形状,使用不同的工具进行建模,如拉伸、旋转、倒角等。

需要注意的是,模具的设计应符合产品的要求,并且考虑到后续的注塑工艺。

接下来,我们需要添加模具的一些关键组件,如模仁、模座、顶针等。

这些组件将直接影响到产品的成型效果和质量。

在进行组件添加时,我们可以使用软件提供的库存件,也可以根据需要自行设计。

在组件的设计过程中,我们需要确保它们的尺寸和位置准确无误,并且能够实现所需的功能。

完成模具的主体结构和关键组件后,我们可以利用软件的装配功能将它们组合在一起。

这将帮助我们检查模具的各个组件之间是否存在干涉,并进行必要的调整。

一旦确认没有问题,我们就可以进入注塑工艺仿真的环节了。

在注塑工艺仿真中,我们可以通过对模具进行填充、冷却和收缩等分析,来预测和优化注塑成型的过程。

这将帮助我们避免一些常见的问题,如短流、翘曲、缺陷等。

同时,我们还可以通过仿真结果来指导模具的设计和优化,以提高产品的质量和效率。

在仿真过程中,我们可以根据实际需求和预测结果进行一些参数的调整,如注塑速度、温度、压力等。

重型注塑厂房电气施工CAD平面图纸

电视遥控器注塑模设计

毕业设计(论文)题目:电视遥控器底座的注塑模设计2014年还有UG和CAD图QQ:2213686293摘要本设计主要介绍的是电视遥控器底座的注塑模设计,通过对产品的分析,用UG 软件建模出三维图。

分析产品的结构和生产的批量,确定该模具为一模两腔生产;为了保证塑件外观要求,本套模具采用潜伏式浇口;为了便于模具的加工,将凹模和凸模内的部分结构做成镶件的形式。

在设计时,为了保证模具符合实际生产的要求,还对模具的型腔壁厚进行了校核。

同时还对模具注射机的选择、塑件分型面的设计、浇注系统的设计、成型零部件工作尺寸的计算、结构零部件与冷却系统都做了详细设计。

关键词:模具设计;塑料模具;电视遥控器;镶件AbstractThis design is mainly introduced the base of the TV remote control to injection mold design, through to analysis of the products, using UG software modeling the three-dimensional figure. Analysis of product structure and production batch, determine the mold for production, one module of two cavities. In order to ensure parts surface requirement that this set of mold adopts the latent type gate. To facilitate the mold processing, will be part of the structure of die and punch into the form of the insert. When the design, in order to guarantee the mould accord with the requirement of practical production, but also to the mold cavity wall thickness on the check . As well as the selection of mold injection machine, plastic pieces of the parting surface design, the design of gating system, molding parts working size calculation, structure parts and cooling system are made a detailed design.Keywords: mold design;plastic mold,;the TV remote;mold insert目录1 绪论 (1)1.1 模具工业概况 (1)1.2 我国塑料模具工业的发展状况以及存在的问题 (2)1.3 塑料模具的发展趋势 (3)2 塑件分析 (5)2.1 产品零件图 (5)2.2 塑件的原材料分析 (5)2.3 塑件的工艺性分析 (7)2.3.1 塑件的尺寸精度 (7)2.3.2 塑件的表面质量分析 (7)2.3.3 塑件的结构工艺性分析 (7)3 注射模具与注射机的关系 (8)3.1 模具型腔数量的确定 (8)3.2 注射机有关参数的校核 (8)3.2.1 塑件制品的体积和质量计算 (9)3.2.2 注射机的确定 (9)3.2.3 型腔数量校核 (10)4 分型面的选择与浇注系统设计 (12)4.1 塑件的最佳浇口分析 (12)4.2 塑料制件在模具中的位置 (12)4.2.1 分型面的设计 (13)4.2.2 排气设计 (15)4.3 浇注系统设计 (18)4.3.1 浇注系统的组成及设计原则 (18)4.3.2 主流道的设计 (18)4.3.3 分流道设计 (20)4.3.4 浇口的设计 (21)4.3.5 冷料穴和拉料杆的设计 (22)5 成型零部件的设计 (24)5.1 成型零部件的设计 (24)5.2 成型零部件的工作尺寸计算 (24)5.2.1 型腔和型芯径向尺寸的计算 (25)5.2.2 型腔深度和型芯高度尺寸计算 (27)5.2.3 中心距尺寸计算 (29)5.2.4 模具型腔侧壁和底板厚度计算 (29)6 结构零部件的设计 (31)6.1 模架的选用 (31)6.2 支承零部件设计 (32)6.2.1 固定板、支承板 (32)6.2.2 垫块 (32)6.2.3 动定模座板 (32)6.3 合模导向机构设计 (32)6.3.1 导向机构的作用 (32)6.3.2 导向机构的设计原则 (33)6.3.3 导柱导向机构 (33)7 推出机构的设计 (35)7.1 推出机构的选用原则 (35)7.2 确定推出机构的形式 (35)7.3 复位机构的设计 (36)8 模具温度调节系统设计 (37)8.1 冷却系统的计算 (37)9 注射机有关参数的校核 (40)9.1 开模行程的校核 (40)9.2 模具厚度校核 (40)总结 (41)致谢 (42)参考文献 (42)1 绪论1.1 模具工业概况模具是工业生产中应用极为广泛的基础工艺装备,在现代化工业生产中模具工业它具有总要的地位和作用。

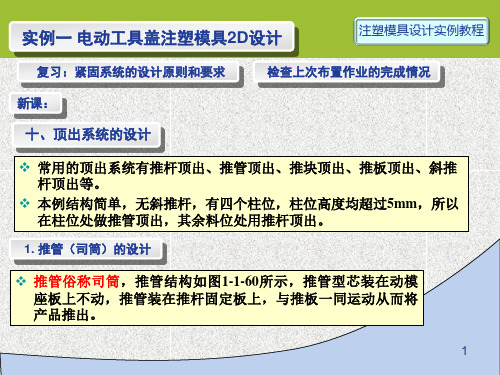

注塑模具设计第10讲 实例1-2D-09 顶出系统的设计

推管插入第1点

图1-1-62 侧剖视图中的推管

2. 推杆排布及规格选用 (1)推杆排布要点: ①为防止产品变形,受力点应尽量靠近型芯或难以脱模的部位,如细 小的加强筋、柱位、台阶、金属嵌件、局部厚壁等结构复杂部位。相 邻两推杆的排布边距一般为20mm左右,视产品的结构情况而定。 ②受力点应作用在制品能承受最大力的部位,即刚性好的部位。 4

IN2 OUT2

推杆与型芯的配合 段为20mm左右

流道推杆

拉料杆

图1-1-67 推杆在正剖视图中的表达

3. 冷料井及拉料杆的设计 在主流道的末端通常要设计冷料井及拉料杆。 拉料杆结构形式有Z字形拉料杆、锥形拉料杆和圆头形拉料杆等几 种,如图1-1-68所示。图1-1-68 (a)所示为点浇口拉料杆,图1-168 (b)、(c)、(d)所示为侧浇口拉料杆,其中图1-1-68 (b)为常 见的Z字形拉料杆。本例采用较常见的Z字形拉料杆。

注塑模具设计实例教程

型芯

动模板

顶出空间

推杆 固定板

推板

动模座板

推管 C角

推管

推管型芯

无头螺钉

图1-1-60 推管结构

确定推管型芯和推管的大小:本例柱位的内孔直径为Φ2.41mm,外径为 Φ5.02mm,故选用推管型芯直径为Φ2.4mm,推管外径为Φ5.0mm的标准 推管,柱位的C角一般在推管上磨出,以保证推管壁厚的强度。 推管型芯的固定:推管型芯固定于模具的动模座板上。 根据推管型芯直径的大小不同,有不同的固定方式。推管型芯较 小时,采用无头螺钉固定;当推管型芯直径d>8mm或多个推管型 芯相距较近时,采用压板方式固定。 本例的推管型芯较小,故采用无头螺钉固定。

2

注塑模具结构图示(PPT30页)

按基本结构分类,一般可划分为以下两类:

❖ 二板模具(两块模板、一次分型模具); ❖ 三板模具(三块模板、二次分型模具); ❖ 这是根据分模时,分成两块或三块模板来分类

的,几乎所有的模具均属这两种类型(个别的 是四板模)。

❖ 注塑模具常分为:通用注塑模、双色注塑模、 热流道模具、重叠注塑模等。

一、二板模具(一次分型模具)的特点:

A板水口板ຫໍສະໝຸດ B板流道制品 三板模

热流道模具图

重叠模具结构图

双色模具

THE END

每一个成功者都有一个开始。勇于开始,才能找到成

•

1、

功的路 。2020/11/122020/11/12Thursday, November 12, 2020

成功源于不懈的努力,人生最大的敌人是自己怯懦

•

2、

。2 020/11/ 122020 /11/12 2020/11 /1211/ 12/202 0 3:31:21 AM

每天只看目标,别老想障碍

•

3、

。202 0/11/12 2020/1 1/1220 20/11/1 2Nov-2 012-Nov-20

宁愿辛苦一阵子,不要辛苦一辈子

•

4、

。202 0/11/12 2020/1 1/1220 20/11/1 2Thurs day, November 12, 2020

胶件顶出图

注塑模具的分类

❖ 注塑模的分类方法很多,按其所用注塑机的类型, 可分为卧式注塑机用注塑模、立式注塑机用注塑 模、角式注塑机用注塑模及双色注塑模等;按模 具的型腔数目可分为单型腔和多型腔注塑模;按 分型面的数量可分为单分型面和双分型面或多分 型面注塑模;按浇注系统的形式可分为普通浇注 系统和热流道浇注系统注塑模;另外还有重叠式 模具(叠模)。

气辅注塑模具设计中的CAE(moldflow)技术

信 息 技 术10科技资讯 SC I EN C E & TE C HN O LO G Y I NF O R MA T IO N传统的注塑模设计中,一般先由设计人员凭经验和设计手册设计出模具图纸并制定相应的生产工艺,然后进行模具加工,装配试模,一旦试模出现问题,就需要重新设定工艺参数,乃至修改塑料制品的形状和模具结构,如此反复,这势必增加了成本,延长了产品开发周期,给生产和经营带来不必要的损失。

利用C AE 技术可以在模具加工前,用计算机对整个注塑成型过程进行模拟分析,正确预测熔体的填充、保压、冷却等方面的情况,从而能使设计者尽早发现问题,并能快捷地修改设计方案,这样有效地降低了成本且缩断了生产周期。

该文以美国的moldflow公司的分析软件为工具进行注塑成型分析研究。

1 椅子背框CAE 技术在注塑成型中的作用首先,应根据塑料产品的尺寸和形状,利用CA D完成其三维的造型(该文使用的是UG NX 3.0),然后将其以STL的格式存储,再用m o l d f l o w 来分析计算。

同时,moldflow作为成功的注塑产品成型仿真及分析软件,利用的基本思想也是工作领域中最为常用的有限元方法,因此精确地划分“网格”(mesh)是moldflow分析的前提,现以两款产品椅子背框后视镜为例来说明其应用步骤。

椅子背框是一副气辅模具,它的材料是PA6+40%GF(DUPONT的zytel 73G45),重量是2430g克,它的材料特性可以在软件的菜单中相对应地找出,并根据设计手册所提供的资料初步定出工艺参数。

(1)熔融温度270℃,(Range:260~290℃);(2)温度分布:区域1:285℃;区域2:280℃;区域3:275℃;区域4:270℃;射嘴:270℃;(3)最大螺杆转速:0.3×60000./.(screw diameter×3.14)rpm;(4)模具温度:85℃(Range:65~110℃);(5)保压压力:85±15Mpa;(6)保压时间:3s/mm (7)注射速度:300mm/s;1.1预测浇口的位置与浇口的数量浇口是连接流道和型腔之间的一段细短通道,是浇注系统的关键部位,其形状、尺寸、位置和数量对塑料制品的质量影响很大。

注塑模具毕业论文(注塑模具)

西安工业大学北方信息工程学院本科毕业设计(论文)题目:保险座塑料注塑模具设计系别:机电信息系专业:机械设计制造及其自动化班级: B090202学生:李煜学号: B09020213指导教师:王沁2013年05月毕业设计(论文)任务书系别 机电信息系 专业 机械设计制造及其自动化 班级B090202姓名李煜学号B090202131.毕业设计(论文)题目: 保险座塑料注射模具设计2.题目背景和意义:塑料注射模具的设计是在当今大部分塑料制品生产中的第一个环节,各行各业,各种产品几乎都要用到注射模生产的塑料零配件,因此掌握塑料注射模的设计技能是机械设计工程师的基本要求之一。

通过塑料制品的注塑模具设计,能够熟悉和掌握塑料制品设计全过程,能够根据不同塑料材料的性能,塑料结构特点,选择适当的模具结构,并掌握模具主要零件的强度计算及主要零件的尺寸确定,掌握材料的选择,通过该设计,应能检查外语翻译及理解能力,能熟练运用计算机进行设计和绘图。

通过设计后,能够完全独立完成中等难度以上塑料注射模具设计,并能在选材,结构设计等方面进行经济技术分析。

3.设计(论文)的主要内容(理工科含技术指标):(1)分析塑料的材料、形状、结构对注塑成型的影响;(2)进行模具的结构设计:包括注塑机的选型,分型面得确定,浇口形式的选择等;(3)完成有关成型零件工作尺寸的计算。

成型型腔壁厚计算;冷却系统设计等;(4)完成模具装配图及主要零件图的绘制;(5)论文撰写符合管理规范手册要求。

4.设计的基本要求及进度安排(含起始时间、设计地点):第1-3周,选题、收集资料了解模具设计的背景、理解题目、开题报告第4-6周,分析塑件的形状特点,确定方案,完成英文文献的翻译第7-15周,进行模具的结构设计,绘制模具装配图及零件图,完成相关的计算第16周,按照论文格式要求书写论文,提交论文,准备答辩。

5.毕业设计(论文)的工作量要求 撰写15000字论文① 实验(时数)*或实习(天数):② 图纸(幅面和张数)*: 折合A0图纸3张③ 其他要求: 查阅资料不少于15篇指导教师签名: 年 月 日学生签名: 年 月 日系主任审批: 年 月 日说明:1本表一式二份,一份由学生装订入册,一份教师自留。

电器支架注塑模具设计

电器支架注塑模具设计摘要:通模具按制造的产品分类,可以分为塑料模具(又分为注塑模具、铸压模具和吹塑模具)、冲压模具、铸造模具、橡胶模具和玻璃模具等。

其中,尤以注塑模具和冲压模具用途广、技术成熟、占据的比重大。

过对电器支架工艺的正确分析,设计了一副一模一腔的塑料模具。

详细的叙述了模具成型零件包括型腔、型芯等设计,重要零件的工艺参数的选择与计算,浇注系统、冷却系统以及其它结构的设计过程,模架的选择原则。

并利用PRO/E中的Plastic Advisor(塑料顾问)对设计完成的塑料模具进行了塑料流动分析。

关键词:电器支架注塑模具 PRO/E CADDesign of Plastic Injection Mould forElectric appliance supportAbstract:Die by manufacturing the product category, can be divided into plastic molds (also divided into injection mold, pressure die casting and blow mould), stamping dies, die casting, rubber molds and mold, and other glass. Among them, especially injection molds and stamping die-use, technological maturity, which hold the majority.A set of mould with one module and one cavities had been designed through the correct analysis of the technology of a toy’s top crust in the graduate design.The design and machining technology process of its molding part including the concave molding plate、the protrude molding plate、the moving mould plate、the fix mould plate、the molding seat,the choice and calculation of technology parameters of the important part,the design process of extrusion outfit,inject system and other makeup were specified in detail,mode-choice principles .The plastic material flow analysis was also done using Plastic Advisor of Pro/EKey words:Electric appliance support injection mould Pro/E CAD目录第一章绪论 (1)1.1 塑料成形模具在加工工业中的地位 (1)1.2 塑料模具的发展趋势 (1)1.3 CDA/CAE/CAM 在塑料模具中的运用 (2)第二章塑料的成型特性 (4)2.1 塑件制品的工艺分析与选材 (4)2.2 ABS塑料的材料特性 (5)2.3 ABS塑料的成型工艺参数 (5)第三章设计方案及参数的确定 (7)3.1 注塑机的确定 (7)3.2 浇注系统设计 (8)3.2.1 主浇道设计 (8)3.2.2 冷料井的设计 (9)3.2.3 分流道的设计 (10)3.2.4 浇口的设计 (11)3.3 分型面的选择 (12)3.4 排气系统的设计 (13)3.5 冷却系统的设计 (14)第四章模具的结构设计 (16)4.1 成型零件的设计 (16)4.2 动、定模的工作尺寸计算 (16)4.3 机构的设计 (18)4.3.1 推出机构的设计 (18)4.3.2复位杆的设计 (20)4.3.3 导向机构的设计 (20)4.3.4 拉杆的设计 (21)4.4 注射模标准模架的设计 (22)4.4.1 动模板的设计 (23)4.4.2 设计动模垫板 (23)4.4.3 设计定模板 (24)4.4.4 定模座板设计 (24)4.4.5 动模座板设计 (25)4.4.6 动模座垫块设计 (25)4.4.7 推件固定板设计 (26)4.4.8 推板的设计 (27)4.4.9 中间板的设计 (27)4.5 模具的整体设计 (28)致谢 (30)参考文献 (31)第一章绪论1.1塑料成形模具在加工工业中的地位模具是工业生产中的重要工艺装备,模具工业是国以经济各部门发展的重要基础之一。

塑料端盖注射模具设计(含全套CAD图纸)

本科毕业设计(论文) 题目:塑料端盖注射模设计塑料端盖注射模设计摘要随着社会的发展,不同品种和功能的塑料的出现,塑料产品与我们的日常生活越来越密切。

塑料模具设计对生产与生活也越来越重要。

本次毕业设计的课题为塑料端盖注塑模具设计,主要在对塑件从材料上进行工艺分析,确定分型面及型腔数;完成浇注系统的设计,浇口采用侧浇口;抽芯机构采用斜导柱实现塑件的侧孔成型;脱模机构采用顶杆推出。

同时通过合理地选择注射机并对注塑压力、最大注塑量、锁模力、开模行程等相关方面进行校核,进一步保证设计的合理型,并设计温度调节系统和阐述模具装配等方面。

本次设计完成了塑料端盖的生产,此次设计不仅结构简单,生产效率高,而且运动可靠生产成本低。

最重要的是适用于人们的生活中。

关键词:端盖注塑模具;分型面;注塑模具;注射机Plastic end cap injection mold designAbstractWith the development of society different varieties and function plastic appearance in our lives, plastic productions have closer to our daily lives. Plastic mold design is more and more important to the production and life.The topic of this graduation design for the plastic end cover injection mold design, mainly in based on the analysis of the molding for plastic parts are made from the raw material analysis, forming characteristics, parting surface selection, the design of the gating system, cooling system design, the core and cavity structure design, launch reset structure design, design of side core-pulling mechanism and the design of steering mechanism and other aspects detailed in this paper, the design of the end cover injection mold process. At the same time, through the rational selection of the injection machine and check the injection pressure, the maximum injection quantity, clamping force, mold opening stroke and other related aspects, further ensuring reasonable design, and design the temperature control system and elaborated the mold assembly.This design completed the production of plastic end cover, it not only has simple structure, but also has high production efficiency and the movement is reliable low production cost.The most important it is suitable for people's life.Key Words:cover injection mold;lateral core-pulling;parting surface;injection mold;injection machine主要符号表公P 公称压力 0P 注射压力v 公最大注射量 S 收缩率v q 体积流量 'α锁紧块的斜角α斜导柱倾斜角 S 机开模行程max S 最大收缩率 S 模具制造公差z δ模具制造公差 c δ模具磨损量3h 传热膜系数 d 斜导柱直径S 抽抽芯距 []σ材料的许用应力max H 模具最大闭合高度 min H 模具最小闭合高度P 导滑槽施加的压力 Q 总模具型腔的总热量i t 流道中各段流程的厚度 A 塑件包紧型芯的侧面积L 斜导柱的有效工作长度 i L 流道中各段流程的长度p 塑件对型芯产生的单位正压力[]δ为脱模板中心允许的最大变形量1F 斜导柱与滑块之间的摩擦阻力2F 导滑槽与滑块之间的摩擦阻力目录摘要 (I)Abstract (II)主要符号表 (III)1绪论 (V)1.1塑料的发展 (1)1.2塑料模具发展 (1)1.2.1国内外注塑模具的发展现状 (1)1.2.2国内外注塑模具的发展趋势 (2)1.3本文主要设计内容 (2)2 塑件材料及工艺的分析 (4)2.1PA1010基本特性 (4)2.2PA1010成型工艺分析 (4)2.3塑件结构分析 (4)2.4塑件尺寸及精度分析 (5)2.5塑件表面质量分析 (5)2.6塑件厚度分析 (5)2.7塑件的体积和质量 (6)3 塑件在模具中的布局 (7)3.1型腔数目的确定 (7)3.2型腔的分布 (7)3.3分型面设计 (7)3.3.1分型面的分类 (7)3.3.2分型面的选择原则 (7)4 浇注系统的设计 (9)4.1浇注系统设计的组成及要求 (9)4.2主流道设计 (9)4.3分流道设计 (10)4.3.1分流道设计要点 (10)4.3.2分流道的形状和尺寸 (11)4.3.3分流道的表面粗糙度 (11)4.4浇口设计 (11)4.4.1浇口的作用 (12)4.4.2浇口的截面形状和尺寸 (12)4.4.3浇口位置的选择 (13)4.5冷料穴的设计 (13)4.6拉料杆的设计 (14)5 成型零件的结构设计 (15)5.1成型零件的结构形式及设计 (15)5.1.1凹模结构设计 (15)5.1.2型芯结构设计 (16)5.2成型零件工作尺寸的计算 (16)5.2.1影响塑件尺寸精度的因素 (16)5.2.2模具成型零件的工作尺寸计算 (17)6 结构零部件设计 (18)6.1注射模架的选取 (20)6.2垫块的设计 (20)6.3合模导向机构的设计 (20)6.3.1导柱的设计 (20)6.3.2导套设计 (21)7 侧向分型与抽芯机构的设计 (22)7.1斜导柱的设计 (22)7.1.1斜导柱的形状及技术要求 (22)7.1.2斜导柱的倾斜角 (22)7.1.3斜导柱的长度 (22)7.1.4斜导柱的受力分析与直径计算 (23)7.2滑块的设计 (24)7.3导滑槽的设计 (24)7.4滑块定位装置 (25)7.4.1滑块定位装置的作用 (25)7.4.2结构形式 (25)7.5楔紧块 (25)7.6成型斜顶杆的设计 (22)8 推出机构设计 (23)8.1推出方式的选取 (23)8.2推出力计算 (23)8.3推出机构设计 (24)8.3.1推杆推出机构设计 (24)8.3.2推出机构导向与复位 (29)9 注射机的型号和规格选择及校核 (27)9.1初选注射机规格 (27)9.2注射机工艺参数校核 (27)9.2.1最大注射量的校核 (27)9.2.2注射压力的校核 (28)9.2.3锁模力的校核 (28)9.3注射机安装部分与模具相关尺寸校核 (28)9.3.1喷嘴尺寸校核 (28)9.3.2定位圈尺寸校核 (29)9.3.3最大最小模厚校核 (29)9.3.4开模行程校核 (29)10 冷却系统的设计 (30)10.1冷却装置设计要点 (30)10.2冷却回路布置 (30)11 模具的分析及保养 (31)11.1模具的经济效益分析 (30)11.2模具的保养 (30)12 结论 (31)参考文献 (37)致谢 (33)毕业设计(论文)知识产权声明 (39)毕业设计(论文)独创性声明 (40)1绪论1.1塑料的发展现代工业的飞速发展为素有“工业之母”美誉的模具工业带来前所未有的发展机遇,而模具材料的应用在模具制造中起举足轻重的作用。

电器外壳注塑模设计(有cad图)

电器外壳注塑模设计摘要如今,模具设计与制造是一种非常有前景的行业。

中国模具企业一般都是中小型企业,模具加工技术相对发达国家还有很大的差距。

学习模具专业的大学生,不仅仅要学习模具的先进技术,也要学习先进的模具管理技术。

中国模具现在还极度缺乏高素质的人才,正是这个因素阻碍了中国模具质量的提升。

模具是制造业的重要工艺基础,在我国模具制造属于专用设备制造业.该篇论文是对一外壳塑件的模具设计。

根据塑件的结构,选用了两侧带有斜顶机构的两板模,运用机动完成塑件的顶出,采用侧浇口完成进料。

在整个设计过程中,查阅了大量的参考资料,深入分析设计内容,包括运用Proe软件对产品进行壁厚和拔模斜度的分析。

塑件成型工艺性分析;拟定模具结构形式。

注射机型号的确定;浇注系统形式和浇口的设计;成型零件的结构设计和计算;模架的确定和标准件的选用;合模导向机构的设计;脱模推出机构的设计;斜顶机构的设计;冷却系统的设计。

通过该外壳塑料模具的设计使自己对塑料模具的设计流程有了更深一层次的认识,进一步体会到如 Proe, Moldflow,emx,Autocad等软件在模具各阶段设计过程中所扮演的角色和带来的便利,也深刻的体会到强大的CAD软件在缩短模具设计、生产周期、降低成本方面起了不可或缺的作用。

虽然CAD设计软件拥有强大的分析处理功能,但也要有扎实的理论基础和实际经验才能将其发挥到极至。

关键词:拔模斜度;浇注系统;斜顶机构;合模导向机构ABSTRACTNowdays , Mold design and manufacture is becoming a promising industry. The truth is there are still a lot of small factories in China. Compared with the developed country, the technology of mold design and manufacture is still far behind the developed country. As a graduate whose major is Mold design and Manufacture, I think we not only need to learn some advanced technology, we also need to learn some advanced experience. In China, a lot of high quality workers are needed. This is the main reason why mold technology is not highly promoted in China.The mold is the manufacturing industry important craft foundation, in our country, the mold manufacture belongs to the special purpose equipment manufacturing industry. According to the structure of the plastical piece chose to use the two plates mold with two sidecores. make use of inclined lead pillar completion side core-pulling of the plasticalpiece and adopt side gate completion injection .Checked a great deal of reference in the whole design process, thorough analysis the design contents, include usage Proe software to carry on wallthinckness and draft analysis for the product。

基于UG的注塑模具的设计

基于UG的注塑模具设计(浙江绍兴托普信息职业技术学院浙江绍兴 312000)摘要:Unigraphics(简称UG)是当今强大的CAD/CAE/CAM集成软件, UG NX Mold Design模具设计是它的一项先进技术。

本文以台灯座为例,阐述了基于UG的注塑模具设计的过程和方法。

关键词:UG;型腔;型芯中图分类号:文献标识码:文章编号:The design of Injection mold base on UGZhangweiyong(TOP Vocational Institute of Information & Technology of Shaoxing , Shaoxing 312000,China)Abstract:Unigraphics(brief UG) is the strongest CAD |CAE|CAM integrate software nowadays. The UG NX Mold Design is one of its advanced technique. For example of desk lamp ,the paper introduces the process and method of design injection mold base on UG.Keyword: UG; Cavity;core0引言当今世界市场竞争激烈,用户需求日益多样化和个性化,模具设计和制造技术迅速发展。

企业为了适应发展和提高产品竞争力,采用优秀的设计制造软件势在必行。

UG作为当今模具及制造业内应用最广泛的高端软件,不仅具有一般CAD软件的CAD和CAM的集成,更具有著名的注塑模具UG Mold Design和分析软件MoldFlow的接口,从而实现了注塑模具CAD/CAM/CAE的一体化。

与原始手工模比较,UG模具效率高,精度好,品质优特点,成为当前重要应用技术之一。

电器开关按钮塑料模具设计

项目一:电器开关按钮塑料模具设计设计题目:一种电器开关按钮模具设计零件图:产品零件图如图3-1所示。

图3-1设计要求:材料:ABS生产批量:中小批量(1~5万件)未注公差取MT5级精度任务一:设计任务方案分析要求:拟定本产品的塑料模具设计工艺方案分析参照如下此零件壁薄且深,总体尺寸较小,腔体内部尺寸精度要求较高,零件表面要求光滑。

根据零件的结构特点,拟定如下表的工艺方案项目设计方案方案分析分型面该元件的底部不是一个平面,如果分型面设置该处。

将给今后的加工带来不便,因而分型面设置在底部向下偏移一定距离的平面上。

型腔布局该元件有侧凹,需要有侧抽机构,因而设计单排布局,向两侧抽芯。

浇注系统由于分型面低于元件,采用斜向上的浇口,使模具结构简单化推出机构用顶杆推出,塑件包紧力集中在内壁,顶杆位置设置如图。

冷去装置将冷却水路设计定模板上,从型腔和斜导柱间的空隙处穿过,这样更接近塑件,并与布局走向一致。

根据以上的分析结论,可初步得到如图3-2所示的模具结构图。

1-动模座板2-支撑板3-复位杆4-动模垫板5-动模板6-导柱7-定模板8-定模座板9-定位环10-浇口衬套11-导套12-水嘴13-管塞14 复位弹簧15-顶杆固定板16-顶杆垫板17-吊环安装孔18-水道图3-2任务二:设计电器防尘盖的成型零件设计流程1----加载参照模型此模具采用的型腔布局方式为一模两腔,加载参照模型,要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录首先新建一个文件夹,将零件模型“kgan.prt”复制到该文件夹,打开pro /E软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择该文件夹,单击确定按钮完成工作目录的设置。

步骤02新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“kgan_mold”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电器支架注塑模具设计(三维建模CAD图纸)电器支架注塑模具设计摘要:通模具按制造的产品分类,可以分为塑料模具(又分为注塑模具、铸压模具和吹塑模具)、冲压模具、铸造模具、橡胶模具和玻璃模具等。

其中,尤以注塑模具和冲压模具用途广、技术成熟、占据的比重大。

过对电器支架工艺的正确分析,设计了一副一模一腔的塑料模具。

详细的叙述了模具成型零件包括型腔、型芯等设计,重要零件的工艺参数的选择与计算,浇注系统、冷却系统以及其它结构的设计过程,模架的选择原则。

并利用 PRO/E 中的 Plastic Advisor 塑料顾问对设计完成的塑料模具进行了塑料流动分析。

关键词: 电器支架注塑模具 PRO/ECADDesign?of?Plastic?Injection?Mould?for?Electric?appliance?support?Abstract:?Die?by?manufacturing?the?product?category,?can?be?divided?into?plastic?molds?also?divided?into?injection?mold,?pressure?die?casting?and? blow?mould,?stamping?dies,?die?casting,?rubber?molds?and?mold,?and?other?glas s.?Among?them,?especially?injection?molds?and?stamping?die?use,?technological?ma turity,?which?hold?the?majorityA?set?of?mould?with?one?module?and?one?cavities?had?b een?designed?through?the?correct?analysis?of?the?technologyof?a?toy’s?top?crust?in?the?graduate design.The?design?and?machining?technology?process?of?its?molding?part?inclu ding?the?concave?molding?plate、the?protrude?molding?plate、the?moving?mould?plate、the?fix?mould?plate、the?molding?seat,the?choice?and?calculation?of?technology?parameters? of?the?important?part,the?design?process?of?extrusion?outfit,inject?syst em?and?other?makeup?were?specified?in?detail,mode?choice?principles?.The?plastic?mate rial?flow analysis?was?also?done?using?Plastic?Advisor?of?Pro/E?Key?words:Electric?appliance?support? injection?mould? Pro/E CAD 目录第一章绪论4?1.1?塑料成形模具在加工工业中的地位.4?1.2?塑料模具的发展趋势5?1.3?CDA/CAE/CAM?在塑料模具中的运用5?第二章塑料的成型特性..7?2.1?塑件制品的工艺分析与选材.7?2.2 ABS塑料的材料特性.9?2.3 ABS塑料的成型工艺参数..9?第三章设计方案及参数的确定 11?3.1?注塑机的确定. 11?3.2?浇注系统设计.12?3.2.1?主浇道设计.12?3.2.2?冷料井的设计13?3.2.3?分流道的设计14?3.2.4?浇口的设计.15?3.3?分型面的选择.16?3.4?排气系统的设计17?3.5?冷却系统的设计19?第四章模具的结构设计20?4.1?成型零件的设计20?4.2?动、定模的工作尺寸计算20?4.3?机构的设计..23?4.3.1?推出机构的设计..23?4.3.2复位杆的设计.24?4.3.3?导向机构的设计..25?4.3.4?拉杆的设计.26?4.4?注射模标准模架的设计27?4.4.1?动模板的设计28?4.4.2?设计动模垫板28?4.4.3?设计定模板.294.4.4?定模座板设计29?4.4.5?动模座板设计30?4.4.6?动模座垫块设计..30?4.4.7?推件固定板设计..31?4.4.8?推板的设计.32?4.4.9?中间板的设计32?4.5?模具的整体设计33?致谢35?参考文献.36?第一章绪论1.1 塑料成形模具在加工工业中的地位模具是工业生产中的重要工艺装备,模具工业是国以经济各部门发展的重要基础之一。

塑料模是指用于成型塑料制件的模具,它是型腔模的一种类型。

模具设计水平的高低、加工设备的好坏、制造力量的强弱、模具质量的优劣, 直接影响着许多新产品的开发和老产品的更新换代,影响着产品质量和经济效益的提高。

美国工业界认为“模具工业是美国工业的基石” ,日本则称“模具是促进社会繁荣富裕的动力”。

事实上,在仪表仪器、家用电器、交通、通讯和轻工业等各行业的产品零件中,有 70%以上是采用模具加工而成的。

工业先进的发达国家,其模具工业年产值早已超过机床行业的产值。

近年来,我国各行各业对模具工业的发展十分重视,1989 年,国务院颁布了“当前产业政策要点的决定” ,在后果点支持技术改造的产业、产品中,把模具制造列为机械工业技术改造序列的第一位,它确定了模具工业在国民经济中的重要地位,也提出了振兴模具工业的主要任务。

总之要尽快提高我国模具工业的整体技术水平并迎头赶上发达国家的模具技术水平。

1.2 塑料模具的发展趋势1模具产品将向着更大型、更精密、更复杂及更经济快速方向发展;模具生产将朝着信息化、无图化、精细化、自动化方向发展;模具企业将向着技术集成化、设备精良化、产品品牌化、管理信息化、经营国际化方向发展。

2模具 CAD/CAE/CAM/PDM 正向集成化、三维化、智能化、网络化和信息化方向发展。

快捷高速的信息化时代将带领模具行业进入新时代。

3模具的质量、周期、价格、服务四要素中,已有越来越多的用户将周期放在首位,要求模具尽快交货,因此模具生产周期将继续不断缩短。

4大力提高开发能力,将开发工作尽量往前推,直至介入到模具用户的产品开发中去,甚至在尚无明确的用户对象之前进行开发这需要在有较大把握和敢冒一定风险的情况下进行,变被动为主动。

以及“你给我一个概念,我还你一个产品”的一站式服务模式都已成为发展趋势。

5随着模具企业设计和加工水平的提高,过去以钳工为核心,大量依靠技艺的现象已有了很大变化。

在某种意义上说: “模具是一种工艺品”的概念正在被“模具是一种高新技术工业产品”所替代,模具“上下模单配成套”的概念正在被“只装不配"的概念所替代。

模具正从长期以来主要依靠技艺而变为今后主要依靠技术。

这不但是一种生产手段的改变,也是一种生产方式的改变,更是一种观念的改变。

这一趋向使得模具标准化程度不断提高,模具精度越来越高,生产周期越来越短,钳工比例越来越低,最终促使整个模具工业水平不断提高。

6高速加工、复合加工、精益生产、敏捷制造及新材料、新工艺、新技术将不断得到发展。

1.3 CDA/CAE/CAM 在塑料模具中的运用随着塑料工业的飞速发展,塑料注射模传统的手工设计与制造已无法适应当前的形势。

实践表明,缩短模具设计与制造周期提高塑料制造精度与性能的正确途径之一是采用 CAD/CAE/CAM 技术。

80 年代以来,注射模 CAD/CAM 技术已从实验室研究阶段进入了实用化阶段,并在生产中取得了明显的经济效益。

21 世纪已进入通讯时代,像手机这样的高端通讯产品,更新换代的周期越来越短,对产品外观、功能要求越来越苛刻,相应地对模具设计制造的周期、质量、成本的要求也越来越高,因此应用 CAD/CAE/CAM 技术必将带来巨大的经济效益。

在国外,70年代末期 CAD 技术就大量的应用在塑料机械工业中。

首先是在模具设计和制造部门。

目前国外的模具 CAD/CAM/CAE 技术已经达到相当高的水平。

据前西德联邦贸易部在 1981 年的报导,西德 25%的模具是采用 CAD/CAM 技术设计和生产的。

美国塑料行业的 CAD/CAM 技术的发展也极为迅速,其 CAD 软件销售量以每年 30%的增长率上升。

英国 67%的塑料模具是用 CAD 技术设计的。

MOLDFLOW 软件是世界上第一套塑料模具 CAD 软件,是澳大利亚 MOLDFLOW 公司于1976 年推出的。

目前 MOLDFLOW 已经发展得比较完善,实现了对注塑过程的模拟、设计原理的应用和精确计算,并逐步优化模拟过程,使设计工程师在产品设计阶段可以在计算机上“制造”塑料产品,并能灵活地适应市场需求的变化。

塑料模具CAD/CAE/CAM 的应用带来了巨大的社会效益,据报导,美国Protetype&Plastic Mold 公司采用了 Computool 公司的 CAD/CAE/CAM 系统后,一年内生产效率提高了一倍,节省了 35%的准备时间,制造周期平均缩短了 30%,材料节省了 10%,模具成本降低了 10%~30%。

国内部分科研单位、大专院校也在塑料行业开展了 CAD/CAE/CAM 技术的研制和开发工作。

华中理工大学国家重点实验室研制成功了“实用化注塑模 CAD/CAE/CAM 微机系统 HSC1.1” ;北京化工学院进行了注塑冲模过程计算机仿真;其他部分企业科研单位也做了一些探讨工作,并且收到了一定的经济效益。

近年来,随着计算机硬件和软件技术的迅猛发展,CAD/CAM 技术的发展和应用越来越普遍,出现了很多可以用于注塑模具设计和制造的软件,其中PRO/ENGINEER 技术近年来在中国应用的最广泛的模具设计软件之一。

由于模具和制造之间的关系密切,可以说,制造是设计的延续。

而采用人工设计方法比较迟缓,不可能实现模具设计与制造一体化,也不可达到优化设计的要求。

实践证明,模具 CAD/CAM 技术是当代最合理的模具生产方式。

模具生产也将可以实现高度标准化、通用化和系统化,有利于采用先进设计与制造技术,使模具越做越精,同时,有利于缩短生产周期,降低生产费用。

为了适应市场激烈竞争的需要,不断提高模具设计计制造的质量,进而改善注塑产品的外观品质、尺寸精度,降低成本,缩短交货期,提高效率,CAD/CAE/CAM 技术的进展正是适应这种需要而得以不断完善和发展,必将在塑料注塑模具的领域内得到更加广泛的应用。