(完整版)钛(Ti)

(完整版)钛标准大全-国标-美标-日标-德标-俄标

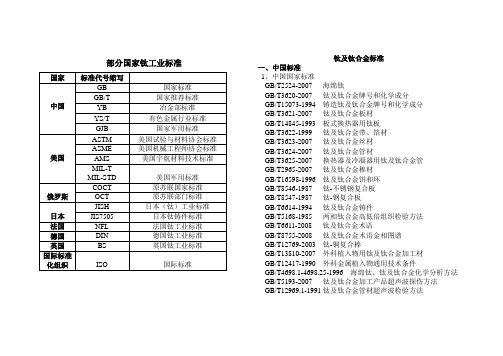

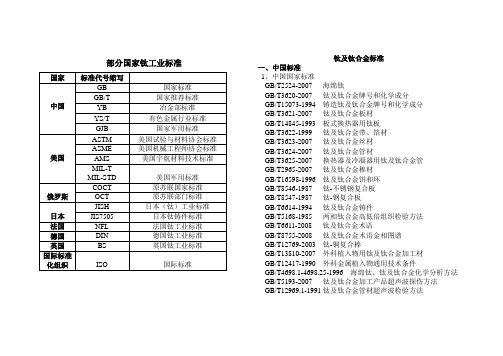

部分国家钛工业标准钛及钛合金标准一、中国标准1、中国国家标准GB/T2524-2007 海绵钛GB/T3620-2007 钛及钛合金牌号和化学成分GB/T15073-1994 铸造钛及钛合金牌号和化学成分GB/T3621-2007 钛及钛合金板材GB/T14845-1993 板式换热器用钛板GB/T3622-1999 钛及钛合金带、箔材GB/T3623-2007 钛及钛合金丝材GB/T3624-2007 钛及钛合金管材GB/T3625-2007 换热器及冷凝器用钛及钛合金管GB/T2965-2007 钛及钛合金棒材GB/T16598-1996 钛及钛合金饼和环GB/T8546-1987 钛-不锈钢复合板GB/T8547-1987 钛-钢复合板GB/T6614-1994 钛及钛合金铸件GB/T5168-1985 两相钛合金高低倍组织检验方法GB/T6611-2008 钛及钛合金术语GB/T8755-2008 钛及钛合金术语金相图谱GB/T12769-2003 钛-铜复合棒GB/T13810-2007 外科植入物用钛及钛合金加工材GB/T12417-1990 外科金属植入物通用技术条件GB/T4698.1-4698.25-1996 海绵钛、钛及钛合金化学分析方法GB/T5193-2007 钛及钛合金加工产品超声波探伤方法GB/T12969.1-1991钛及钛合金管材超声波检验方法GB/T12969.2-1991 钛及钛合金管材涡流检验方法GB/T13149-1991 钛及钛合金符合钢板焊接技术条件GB/T6887-1986 烧结钛金属过滤元件和材料GB/T8180-2007 钛及钛合金加工产品的包装、标志、运输和贮存GB/T6612-1986 重要用途的TA7钛合金板材GB/T6613-1986 重要用途的TC4钛合金板材GB/T1216-1992 TA5钛合金焊接技术条件2、中国国家军用标准GJB2218-1994 航空用钛及钛合金棒材和锻坯规范GJB2219-1994 紧固件用钛及钛合金棒(线)规范GJB2220-1994 航空发动机用钛合金饼、环坯规范GJB2505-1995 航空用钛及钛合金板、带材规范GJB2744-1996 航空用钛及钛合金棒材和自由锻件和模锻件规范GJB2896-1996 钛及钛合金熔模精密铸件规范GJB2921-1997 超塑成形用TC4钛合金板材规范GJB3763A-2004 钛及钛合金热处理GJB391-1987 航天工业用TC4钛合金锻制饼材GJB493-1988 航空发动机叶片用TC4钛合金棒材GJB494-1988 航空发动机叶片用TC11钛合金棒材GJB495-1988 超低温用TA7-D钛合金棒材GJB943-1900 潜艇用TA5-A钛合金锻件GJB944-1900 TA5-A钛合金板材GJB1169-1991 航天用钛合金环材规范GJB1205-1991 TB2-1钛合金铆钉技术条件GJB1538-1992 飞机结构件用TC4钛合金棒材规范二、美国标准1、美国试验与材料协会标准ASTM B229-2001 海绵钛ASTM B265-2005 钛及钛合金带、薄板及板ASTM B337-1995 钛及钛合金无缝管和焊接管(已被B861-2002钛及钛合金无缝管、B862-2002钛及钛合金焊接管代替)ASTM B338-2005a 钛及钛合金冷凝器和热交换器用无缝管和焊接管ASTM B348-2005 钛及钛合金棒和坯料ASTM B363-2004 非合金钛及钛合金无缝和焊接管件ASTM B367-2004 钛及钛合金铸件ASTM B861-2002 钛及钛合金无缝管ASTM B862-2002 钛及钛合金焊接管ASTM B381-2005 钛及钛合金锻件ASTM F67-2000 外科植入物用纯钛材ASTM F136-2002a 外科植入物用Ti-6Al-4V ELI加工材ASTM F620-2002 外科植入物用α+β相钛合金锻件ASTM F1108-2002 外科植入物用Ti-6Al-4V铸件ASTM F1295-2001 外科植入物用Ti-6Al-7Nb加工材ASTM F1341-1999 纯钛丝材ASTM F1472-2002a 外科植入物用Ti-6Al-4V加工材ASTM F1713-1996 外科植入物用Ti-13Nb-13Zr加工材ASTM F1813-2001 外科植入物用Ti-12Mo-6Zr-2Fe加工材ASTM F2063-2000 医疗器械和外科植入物用形状记忆合金加工材2、美国机械工程师协会标准ASME 第八部分:第一章压力容器(基本规则)美国宇航材料技术标准AMS 4900-2001 钛薄板、带和板材(退火状态)(380Mpa)AMS4901-2002 钛薄板、带和板材(退火状态)(485Mpa)AMS4902-2001 钛薄板、带和板材(退火状态)(275Mpa)AMS4907-2001 超低间隙元素级Ti-6Al-4V合金薄板、带和板材(退火状态)AMS4910-2003 Ti-5Al-2.5Sn合金薄板、带和中厚板(退火状态)AMS4911-2003 Ti-6Al-4V薄板、带和中厚板(退火状态)AMS4921-2004 钛的棒材、锻件和环件(退火状态)(485Mpa)AMS4924-2002 超低间隙元素级Ti-5Al-2.5Sn合金棒、锻件和环件(退火状态)AMS4926-2001 Ti-5Al-2.5Sn棒和环形件(退火状态)(760Mpa)AMS4928-2001 Ti-6Al-4V合金棒、锻件和环件(退火状态)(825Mpa)AMS4941-2003 钛焊管AMS4942-2001 无缝钛管(退火状态)(275Mpa)AMS4930-2001 超低间隙元素级Ti-6Al-4V合金棒材、锻件和环件(退火状态)AMS4951-2003 工业纯钛焊丝AMS4954-2003 Ti-6Al-4V合金焊丝AMS4965-2002 Ti-6Al-4V合金棒、锻件和环件(固溶和稳定化处理)AMS4966-2003 Ti-5Al-2.5Sn锻件AMS4967-2001 可热处理的Ti-6Al-4V合金棒、锻件和环件(退火状态)ASM4972-2003 Ti-8Al-1Mo-1V合金棒和环件(固溶和稳定化处理)ASM4973-2002 Ti-8Al-1Mo-1V钛合金锻件(固溶和稳定化处理)ASM4975-2003 Ti-6Al-2Sn-4Zr-2Mo合金棒和环件(固溶和稳定化处理)ASM4983-2002 Ti-10V-2F-3Al锻件(固溶处理和时效)ASM4985-2003 石蜡或石墨捣实法铸造的Ti-6Al-4V合金锻件ASM4991-2002 Ti-6Al-4V合金精锻件(退火状态)ASM2380-2003 优质钛合金认可和控制3、美国军用标准MIL-T-9046-1999 钛及钛合金薄板、带材和板材MIL-T-9047-2005 钛及钛合金棒材和锻坯MIL-R-81588-1986 钛及钛合金圆棒和丝MIL-F-83142-2000 钛及钛合金锻件(优质级)MIL-T-46077 钛合金可焊的装甲厚板MIL-T-13405 钛粉末MIL-T-46035-1989 高强度钛合金、变形材料MIL-T-81556-1996 钛及钛合金的圆棒、棒材、特殊形状面的挤压件MIL-T-81200 钛及钛合金的热处理三、英国标准BS2TA1:1974 工业纯钛的薄板和带(抗拉强度290-420Mpa)BS2TA2:1973 工业纯钛的薄板和带(抗拉强度390-540Mpa)BS2TA3:1973 机加工用的工业纯钛棒材和型材(抗拉强度390-540Mpa)BS2TA4:1973 工业纯钛的锻坯(抗拉强度390-540Mpa)BS2TA5:1973 工业纯钛的锻坯(抗拉强度390-540Mpa)BS2TA6:1973 工业纯钛的薄板和带(抗拉强度570-730Mpa)BS2TA7:1973 机加工用的工业纯钛棒材和型材(抗拉强度540-740Mpa)BS2TA8:1973 工业纯钛的锻坯(抗拉强度540-740Mpa)BS2TA9:1973 工业纯钛的锻件(抗拉强度540-740Mpa)BS2TA10:1974 钛-铝-钒合金的薄板和带材(抗拉强度960-1270Mpa)BS2TA11:1974 机加工用钛-铝-钒合金棒材和型材(抗拉强度900-1160Mpa)BS2TA12:1974 钛-铝-钒合金锻坯(抗拉强度900-1160Mpa)BS2TA13:1974 钛-铝-钒合金锻件(抗拉强度900-1160Mpa)BS2TA21:1973 钛-铜合金的薄板和带材(抗拉强度540-770Mpa)BS2TA22:1973 机加工用的钛-铜合金棒材和型材(抗拉强度540-770Mpa)BS2TA23:1973 钛-铜合金的锻坯(抗拉强度540-770Mpa)BS2TA24:1973 钛-铜合金的锻件(抗拉强度540-770Mpa)BS2TA28:1974 钛-铝-钒合金锻坯和丝材(抗拉强度1100-1300Mpa)BSTA38:1993 机加工用的钛-铝-钼-锡-硅-碳合金的棒材(抗拉强度1250-1420Mpa)BSTA39:1993 钛-铝-钼-锡-硅-碳合金的锻坯(抗拉强度1250-1420Mpa)BSTA40:1993 机加工用的钛-铝-钼-锡-硅-碳合金的棒材(抗拉强度1250-1375Mpa)BSTA41:1993 钛-铝-钼-锡-硅-碳合金的锻坯(抗拉强度1250-1375Mpa)BSTA42:1993 钛-铝-钼-锡-硅-碳合金的锻件(抗拉强度1250-1375Mpa)BSTA45:1993 机加工用的钛-铝-钼-锡-硅合金的棒材和型材(抗拉强度1100-1280Mpa)BSTA46:1993 机加工用的钛-铝-钼-锡-硅合金的棒材和型材(抗拉强度1050-1220Mpa)BSTA47:1993 钛-铝-钼-锡-硅合金的锻坯(抗拉强度1050-1220Mpa)BSTA48:1993 钛-铝-钼-锡-硅合金的锻坯(抗拉强度1050-1220Mpa)BSTA49:1993 机加工用的钛-铝-钼-锡-硅合金的棒材和型材(抗拉强度1000-1200Mpa)BSTA50:1993 钛-铝-钼-锡-硅合金的锻坯(抗拉强度1000-1200Mpa)BSTA51:1993 钛-铝-钼-锡-硅合金的锻件(抗拉强度1000-1200Mpa)BSTA52:1993 钛-铜合金的薄板和带材(抗拉强度690-920Mpa)BSTA56:1993 钛-铝-钒合金的厚板(抗拉强度895-1150Mpa)BSTA57:1993 钛-铝-钼-锡-硅的厚板(抗拉强度1030-1220Mpa)BSTA58:1993 钛-铜合金的厚板(抗拉强度520-640Mpa)BSTA100:1973 变形钛及钛合金的检验和实验方法BS5500:1997 无焰熔化焊压力容器CP3003 压力容器的衬里和化工用设备四、俄罗斯标准ΓOCT17746-79 海绵钛ΓOCT19807-91 变形钛及钛合金牌号ΓOCT22178-90 钛及钛合金薄板ΓOCT23755-87 钛及钛合金厚板ΓOCT21945-82 热轧无缝钛管ΓOCT22897-86 冷轧无缝钛管ΓOCT24890-81 焊接钛管ΓOCT26492-85 钛及钛合金轧棒ΓOCT27265-87 钛及钛合金填充丝说明书五、日本标准JISH2151-1983 海绵钛JISH4600-1993 钛及钛合金板和带JISH4630-1994 钛及钛合金无缝管JISH4631-1994 钛及钛合金热交换器用管JISH4635-1994 钛及钛合金焊接管JISH4650-2000 钛及钛合金棒JISH4657-1998 钛及钛合金锻件JISH4670-1993 钛及钛合金丝JIS7505 钛铸件六、德国标准DIN17850-1990 工业纯钛压力加工材的化学成分DIN17851-1990 钛合金压力加工材的化学成分DIN17860-1990 钛及钛合金板和带DIN17861-1990 钛及钛合金无缝管DIN17862-1990 钛及钛合金棒DIN17863-1973 钛及钛合金丝材DIN17864-1993 钛及钛合金锻件DIN17865-1990 铸钛DIN17866-1990 钛及钛合金焊接管DIN1737T1-1984 钛及钛钯合金填充材料的化学成分、技术条件DIN1737T2-1988 钛及钛钯合金填充材料全焊金属的试块、试样、力学与工艺性能DIN931 外六角螺栓半螺纹DIN933 外六角螺栓全螺纹DIN931 外六角螺母DIN125 普通垫片DIN127 弹簧垫片七、法国标准NFL21-110 1975 纯钛T40锻造用棒坯NFL21-270 1981 TA6V铆钉丝用杆材NFL14-601 1984 TA6V锻造用棒材NFL14-602 1984 TA6V锻件NFL14-603 1984 TA6V锻造用棒坯NFL14-604 1984 TA6V锻件NFL14-611 1984 TA6VZr5D棒坯NFL14-612 1984 TA6VZr5D锻件八、ISO国际标准(外科植入物用钛的标准)ISO5832-2-1999 纯钛ISO5832-3-1996 Ti-6Al-4V加工材ISO5832-11-1994 Ti-6Al-7Nb加工材。

合金元素在钢中的作用完整版

合金元素在钢中的作用(完整版) 合金元素在钢中的作用钢是一种由铁和碳元素组成的合金,其含碳量通常在0.02%至2.1%的范围内。

在钢的生产过程中,添加其他合金元素可以显著改变钢的性能,以满足多样化的应用需求。

下面详细讨论了合金元素在钢中的主要作用。

1.碳(C)碳是钢中的主要合金元素,其作用主要是提高钢的硬度和强度。

随着碳含量的增加,钢的硬度、强度和耐磨性会提高,但其可塑性和韧性会降低。

过多的碳含量会导致钢的硬度过高,使得材料变得脆且难以加工。

2.锰(Mn)锰是一种可以替代部分铁的合金元素,能有效提高钢的强度和硬度。

同时,锰还可以改善钢的铸造和锻造性能,防止铁素体的过度形成,从而提高材料的韧性。

3.硅(Si)硅可以提高钢的硬度和强度,同时还可以增强钢的抗氧化性和抗腐蚀性。

然而,过量的硅会导致钢的韧性下降。

4.磷(P)和硫(S)磷和硫在钢中通常被视为杂质,因为它们会降低钢的韧性和耐腐蚀性。

然而,它们在某些情况下也可以提高钢的硬度和强度。

例如,磷在工具钢中可以提高其硬度和耐磨性。

5.铬(Cr)铬可以提高钢的硬度、强度和耐磨性,同时还可以提高钢的耐腐蚀性和抗氧化性。

在不锈钢中,铬的作用尤为重要,通常与氮、钼等元素共同作用,以提高不锈钢的强度和耐腐蚀性。

6.钼(Mo)钼可以提高钢的强度、硬度和耐腐蚀性,特别适用于制造热处理零件和高温用零件。

7.钨(W)钨是一种高熔点的合金元素,可以提高钢的热硬性和红硬性,使其在高温下仍能保持高强度和硬度。

这使得钨成为制造耐高温零件和工具的关键元素。

8.钒(V)和铌(Nb)钒和铌可以细化钢中的晶粒,提高材料的强度、硬度和韧性。

特别是在调质钢中,它们可以显著提高材料的综合性能。

9.钛(Ti)和铝(Al)钛和铝可以脱氧和去除杂质,提高钢的纯度,同时它们还可以形成强化相,提高钢的强度和硬度。

特别是在一些需要高强度的结构材料中,这些元素的作用尤为重要。

10.稀土元素(RE)稀土元素可以有效地改善钢的工艺性能、耐腐蚀性和抗氧化性。

钛的耐腐蚀性能完整版

钛的耐腐蚀性能system 岁HgEN罗AMNS8 雳-HE而1688】勺“ . -•钛的耐腐蚀性能: 钛是具有强烈钝化倾向的金属,在空气中和氧化性或中性水溶液中能迅速生成一层稳定的氧化性保护膜,即使因为某些原因膜遭破坏,也能迅速自动恢复。

因此钛在氧化性、中性介质中具有优异的耐腐蚀性。

由于钛的巨大钝化性能,在许多情况下与异种金属接触时,并不加快腐蚀,而可能加快异种金属的腐蚀。

如在低浓度非氧化性的酸中,若将Pb、Sn、Cu或蒙乃尔合金与钛接触形成电偶时,这些材料腐蚀加快,而钛不受影响。

而在盐酸中,钛与低碳钢接触时,由于钛表面产生新生氢,破坏了钛的氧化膜,不仅引起钛的氢脆,而且加快钛的腐蚀,这可能是由于钛对氢有高度的活性所致。

钛中的含铁量对某些介质中的耐腐蚀性能有影响,铁增多的原因除原材料的原因外,常常是焊接时沾污的铁渗入焊道,使焊道中局部含铁量增高,这时腐蚀具有不均匀的性质。

使用铁件支撐钛设备时,铁钛接触而上的铁沾污几乎是不可避免的在铁沾污区腐蚀加速,特别是在有氢存在的情况下。

当沾污表面的钛氧化膜发生机械损坏时,氢就渗入金属,根据温度、压力等条件,氢发生相应的扩散,这使钛产生不同程度的氢脆。

因此钛在中等温度和中等压力和含氢系统中使用要避免表面铁污染。

在一般情况下,钛不会发生孔蚀。

钛还具有抗腐蚀疲劳稳定性。

钛耐缝隙腐蚀性能较好,尤其是及合金,因此及合金广泛用于容器设备的密封而材料,以解决设备密封而缝隙腐蚀问题。

钛材的应用由于钛材的优良耐腐蚀性能,钛材广泛应用于石油、化工、制盐、;制药、冶金、电子、航空、航天、海洋等相关领域。

钛对大多数盐溶液来说具有良优异的耐蚀性,如钛在氯化物溶液中比高铭線钢耐蚀,并无孔蚀现象。

但在三氯化铝中腐蚀率较高,这与三氯化铝水解后产生浓盐酸有关。

钛对热的亚氯酸钠和各种浓度的次氯酸盐也有良好的稳定性。

因此钛材广泛用于真空制盐和漂粉精行业。

钛对大多数的碱溶液具有良好的耐蚀性。

钛在浓度小于50%的氢氧化钠和氢氧化钾溶液中较为稳定。

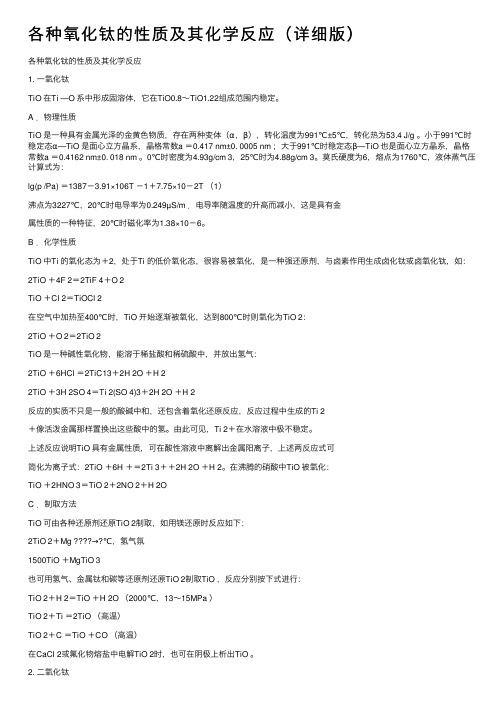

各种氧化钛的性质及其化学反应(详细版)

各种氧化钛的性质及其化学反应(详细版)各种氧化钛的性质及其化学反应1. ⼀氧化钛TiO 在Ti —O 系中形成固溶体,它在TiO0.8~TiO1.22组成范围内稳定。

A .物理性质TiO 是⼀种具有⾦属光泽的⾦黄⾊物质,存在两种变体(α,β),转化温度为991℃±5℃,转化热为53.4 J/g 。

⼩于991℃时稳定态α—TiO 是⾯⼼⽴⽅晶系,晶格常数a =0.417 nm±0. 0005 nm ;⼤于991℃时稳定态β—TiO 也是⾯⼼⽴⽅晶系,晶格常数a =0.4162 nm±0. 018 nm 。

0℃时密度为4.93g/cm 3,25℃时为4.88g/cm 3。

莫⽒硬度为6,熔点为1760℃,液体蒸⽓压计算式为:lg(p /Pa) =1387-3.91×106T -1+7.75×10-2T (1)沸点为3227℃,20℃时电导率为0.249µS/m .电导率随温度的升⾼⽽减⼩,这是具有⾦属性质的⼀种特征,20℃时磁化率为1.38×10-6。

B .化学性质TiO 中Ti 的氧化态为+2,处于Ti 的低价氧化态,很容易被氧化,是⼀种强还原剂,与卤素作⽤⽣成卤化钛或卤氧化钛,如:2TiO +4F 2=2TiF 4+O 2TiO +Cl 2=TiOCl 2在空⽓中加热⾄400℃时,TiO 开始逐渐被氧化,达到800℃时则氧化为TiO 2:2TiO +O 2=2TiO 2TiO 是⼀种碱性氧化物,能溶于稀盐酸和稀硫酸中,并放出氢⽓:2TiO +6HCl =2TiC13+2H 2O +H 22TiO +3H 2SO 4=Ti 2(SO 4)3+2H 2O +H 2反应的实质不只是⼀般的酸碱中和,还包含着氧化还原反应,反应过程中⽣成的Ti 2+像活泼⾦属那样置换出这些酸中的氢。

由此可见,Ti 2+在⽔溶液中极不稳定。

上述反应说明TiO 具有⾦属性质,可在酸性溶液中离解出⾦属阳离⼦,上述两反应式可简化为离⼦式:2TiO +6H +=2Ti 3++2H 2O +H 2。

钛的全面数据介绍

钛维基百科,自由的百科全书(重定向自鈦)跳转到:导航, 搜索钛的特性钪- 钛- 钒钛锆元素周期表总体特性名称, 符号, 序号钛、Ti、22系列过渡金属族, 周期, 元素分区4族, 4, d密度、硬度4507 kg/m3、6颜色和外表银色地壳含量0.41 %原子属性原子量47.867 原子量单位原子半径(计算值)140(176)pm共价半径136 pm范德华半径无数据价电子排布[氩]3d24s2电子在每能级的排布2,8,10,2(图)氧化价(氧化物)4,3,2,1[1](两性的)晶体结构六方密排晶格物理属性物质状态固态熔点1941 K(1668 °C)沸点3560 K(3287 °C)摩尔体积10.64×10-6m3/mol汽化热4.21 kJ/mol熔化热15.45 kJ/mol蒸气压0.49 帕(1933K)声速4140 m/s(293.15K)其他性质电负性1.54(鲍林标度)比热520 J/(kg·K)电导率2.34×106/(米欧姆)热导率21.9 W/(m·K)第一电离能658.8 kJ/mol第二电离能1309.8 kJ/mol第三电离能2652.5 kJ/mol第四电离能4174.6 kJ/mol第五电离能9581 kJ/mol第六电离能11533 kJ/mol第七电离能13590 kJ/mol第八电离能16440 kJ/mol第九电离能18530 kJ/mol第十电离能20833 kJ/mol最稳定的同位素同位素丰度半衰期衰变模式衰变能量MeV 衰变产物44Ti 人造63年电子捕获0.268 44Sc46Ti 8.0 % 稳定47Ti 7.3 % 稳定48Ti 73.8 % 稳定49Ti 5.5 % 稳定50Ti 5.4 % 稳定核磁共振特性47Ti 49Ti核自旋-5/2 -7/2灵敏度0.00209 0.00376在没有特别注明的情况下使用的是国际标准基准单位单位和标准气温和气压钛是一种化学元素,化学符号Ti,原子序数22,是一种银白色的过渡金属,其特征为重量轻、强度高、具金属光泽,亦有良好的抗腐蚀能力。

高考--常考元素--钛及其化合物性质+高考专题(补充))

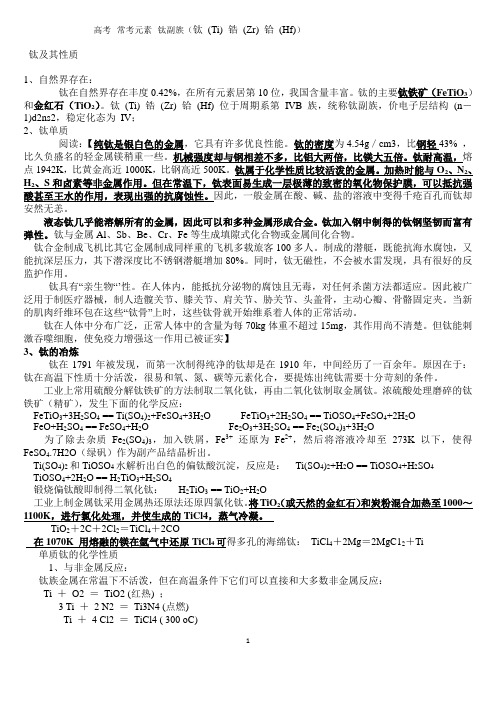

高考--常考元素--钛副族(钛(Ti) 锆(Zr) 铪(Hf))钛及其性质1、自然界存在:钛在自然界存在丰度0.42%,在所有元素居第10位,我国含量丰富。

钛的主要钛铁矿(FeTiO3)和金红石(TiO2)。

钛(Ti) 锆(Zr) 铪(Hf) 位于周期系第IVB 族,统称钛副族,价电子层结构(n-1)d2ns2,稳定化态为IV;2、钛单质阅读:【纯钛是银白色的金属,它具有许多优良性能。

钛的密度为4.54g/cm3,比钢轻43% ,比久负盛名的轻金属镁稍重一些。

机械强度却与钢相差不多,比铝大两倍,比镁大五倍。

钛耐高温,熔点1942K,比黄金高近1000K,比钢高近500K。

钛属于化学性质比较活泼的金属。

加热时能与O2、N2、H2、S和卤素等非金属作用。

但在常温下,钛表面易生成一层极薄的致密的氧化物保护膜,可以抵抗强酸甚至王水的作用,表现出强的抗腐蚀性。

因此,一般金属在酸、碱、盐的溶液中变得千疮百孔而钛却安然无恙。

液态钛几乎能溶解所有的金属,因此可以和多种金属形成合金。

钛加入钢中制得的钛钢坚韧而富有弹性。

钛与金属Al、Sb、Be、Cr、Fe等生成填隙式化合物或金属间化合物。

钛合金制成飞机比其它金属制成同样重的飞机多载旅客100多人。

制成的潜艇,既能抗海水腐蚀,又能抗深层压力,其下潜深度比不锈钢潜艇增加80%。

同时,钛无磁性,不会被水雷发现,具有很好的反监护作用。

钛具有“亲生物“’性。

在人体内,能抵抗分泌物的腐蚀且无毒,对任何杀菌方法都适应。

因此被广泛用于制医疗器械,制人造髋关节、膝关节、肩关节、胁关节、头盖骨,主动心瓣、骨骼固定夹。

当新的肌肉纤维环包在这些“钛骨”上时,这些钛骨就开始维系着人体的正常活动。

钛在人体中分布广泛,正常人体中的含量为每70kg体重不超过15mg,其作用尚不清楚。

但钛能刺激吞噬细胞,使免疫力增强这一作用已被证实】3、钛的冶炼钛在1791年被发现,而第一次制得纯净的钛却是在1910年,中间经历了一百余年。

高三化学培优强化训练9 钛(Ti)

高三化学培优强化训练9 钛(Ti)高三化学培优强化训练9钛(ti)高级化学培训9钛(钛)2021/8/241.化工厂将钛、氯碱工业和甲醇制备结合起来,大大提高了原料利用率,减少了环境污染。

过程如下:回答以下问题:(1)写出以石墨为电极电解饱和食盐水的离子方程式。

(2)通过钛铁矿和焦炭在高温下氯化得到的四氯化钛的化学方程式是:当产生1mol 四氯化钛时,转移电子的物质量为mol。

(3)利用四氯化钛制备tio2.xh2o时,需加入大量的水并加热的目的是(4)钛广泛应用于航空航天领域。

氩在钛冶炼过程中起着重要作用。

(5)利用co和h2制备甲醇:① 众所周知,燃烧热△ H2(g)、CO(g)和CH3OH(L)的h分别为-285.8kj/mol、-283.0kj/mol和-726.5kj/mol。

写出从CO和H2制备甲醇的热化学方程式。

②假设联合生产中各原料利用率为100%,若得到6mol甲醇,则需补充标准状况下的h2l。

2.钛铁矿的主要成分为FeTiO 3(可表示为FeTiO 2),含有少量MgO、Cao、SiO 2等杂质。

钛铁矿制备锂离子电池电极材料(钛酸锂Li4Ti5O12和磷酸亚铁锂LiFePO4)的工业过程如下图所示:已知:fetio3与盐酸反应的离子方程式为:fetio3+4h++4cl=fe2++tiocl42+2h2o(1)化合物fetio3中铁元素的化合价是。

(2)滤渣a的成分是。

-(3)滤液b中tiocl42转化生成tio2的离子方程式是。

(4)当固体TiO2发生反应时②转化为(NH4)2ti5o15溶液时,Ti元素的浸出率与反应温度的关系如图所示。

当反应温度过高时,Ti的浸出率降低的原因如下。

(5)反应③的化学方程式是。

--(6)在滤液D制备LiFePO 4的过程中,17%过氧化氢与h 2C 2O 4的质量比为。

(7)若采用钛酸锂(li4ti5o12)和磷酸亚铁锂(lifepo4)作电极组成电池,其工作原理为:li4ti5o12+3lifepo4li7ti5o12+3fepo4,写下电池充电时的阳极反应公式。

钛基本知识

原子结构钛位于元素周期表中ⅣB族,原子序数为22,原子核由22个质子和20-32个中子组成,核外电子结构排列为1S22S22P63S23D24S2。

原子核半径5x10-13厘米。

物理性质钛的密度为4.506-4.516克/立方厘米(20℃),熔点1668±4℃,熔化潜热3.7-5.0千卡/克原子,沸点3260±20℃,汽化潜热102.5-112.5千卡/克原子,临界温度4350℃,临界压力1130大气压。

钛的导热性和导电性能较差,近似或略低于不锈钢,钛具有超导性,纯钛的超导临界温度为0.38-0.4K。

在25℃时,钛的热容为0.126卡/克原子·度,热焓1149卡/克原子,熵为7.33卡/克原子·度,金属钛是顺磁性物质,导磁率为1.00004。

钛具有可塑性,高纯钛的延伸率可达50-60%,断面收缩率可达70-80%,但强度低,不宜作结构材料。

钛中杂质的存在,对其机械性能影响极大,特别是间隙杂质(氧、氮、碳)可大大提高钛的强度,显著降低其塑性。

钛作为结构材料所具有的良好机械性能,就是通过严格控制其中适当的杂质含量和添加合金元素而达到的。

化学性质钛在较高的温度下,可与许多元素和化合物发生反应。

各种元素,按其与钛发生不同反应可分为四类:第一类:卤素和氧族元素与钛生成共价键与离子键化合物;第二类:过渡元素、氢、铍、硼族、碳族和氮族元素与钛生成金属间化物和有限固溶体;第三类:锆、铪、钒族、铬族、钪元素与钛生成无限固溶体;第四类:惰性气体、碱金属、碱土金属、稀土元素(除钪外),锕、钍等不与钛发生反应或基本上不发生反应。

与化合物的反应:◇HF和氟化物氟化氢气体在加热时与钛发生反应生成TiF4,反应式为(1);不含水的氟化氢液体可在钛表面上生成一层致密的四氟化钛膜,可防止HF浸入钛的内部。

氢氟酸是钛的最强熔剂。

即使是浓度为1%的氢氟酸,也能与钛发生激烈反应,见式(2);无水的氟化物及其水溶液在低温下不与钛发生反应,仅在高温下熔融的氟化物与钛发生显著反应。

(完整版)原子结构示意图大全

+19 2 8 8 1 钾K +20 2 8 8 2 钙Ca +21 2 8 9 2 钪Sc+22 2 8 10 2 钛Ti +23 2 8 11 2 钒V +24 2 8 13 1 铬Cr+25 2 8 13 2 锰Mn +26 2 8 14 2 铁Fe +27 2 8 15 2 钴Co+28 2 8 16 2 镍Ni +29 2 8 18 1 铜Cu +30 2 8 18 2 锌Zn+31 2 8 18 3 镓Ga +32 2 8 18 4 锗Ge +33 2 8 18 5 砷As+34 2 8 18 6 硒Se +35 2 8 18 7 溴Br +36 2 8 18 8 氪Kr+37 2 8 18 8 1 铷Rb +38 2 8 18 8 2 锶Sr +39 2 8 18 9 2 钇Y+40 2 8 18 10 2 锆Zr +41 2 8 18 12 1 铌Nb +42 2 8 18 13 1 钼Mo +43 2 8 18 13 2 锝Tc +44 2 8 18 15 1 钌Ru +45 2 8 18 16 1 铑Rh +46 2 8 18 18 钯Pd +47 2 8 18 18 1 银Ag +48 2 8 18 18 2 镉Cd +49 2 8 18 18 3 铟In +50 2 8 18 18 4 锡Sn +51 2 8 18 18 5 锑Sb +52 2 8 18 18 6 碲Te +53 2 8 18 18 7 碘I +54 2 8 18 18 8 氙Xe +55 2 8 18 18 8 1 铯Cs +56 2 8 18 18 8 2 钡Ba +57 2 8 18 18 9 2 镧La +58 2 8 18 19 9 2 铈Ce +59 2 8 18 21 8 2 镨Pr +60 2 8 18 22 8 2 钕Nd +61 2 8 18 23 8 2 钷Pm +62 2 8 18 24 8 2 钐Sm +63 2 8 18 25 8 2 铕Eu +64 2 8 18 25 9 2 钆Gd +65 2 8 18 27 8 2 铽Td +66 2 8 18 28 8 2 镝Dy +67 2 8 18 29 8 2 钬Ho +68 2 8 18 30 8 2 铒Er +69 2 8 18 31 8 2 铥Tm +70 2 8 18 32 8 2 镱Yb +71 2 8 18 32 9 2 镥Lu +72 2 8 18 32 10 2 铪Hf+73 2 8 18 32 11 2 钽Ta +74 2 8 18 32 12 2 钨W +75 2 8 18 32 13 2 铼Re +76 2 8 18 32 14 2 锇Os +77 2 8 18 32 15 2 铱Ir +78 2 8 18 32 17 1 铂Pt +79 2 8 18 32 18 1 金Au +80 2 8 18 32 18 2 汞Hg +81 2 8 18 32 18 3 铊Tl +82 2 8 18 32 18 4 铅Pb +83 2 8 18 32 18 5 铋Bi +84 2 8 18 32 18 6 钋Po +85 2 8 18 32 18 7 砹At +86 2 8 18 32 18 8 氡Rn +87 2 8 18 32 18 8 1 钫Fr +88 2 8 18 32 18 8 2 镭Ra +89 2 8 18 32 18 9 2 锕Ac +90 2 8 18 32 18 10 2 钍Th +91 2 8 18 32 20 9 2 镤Pa +92 2 8 18 32 21 9 2 铀U +93 2 8 18 32 22 9 2 镎Np +94 2 8 18 32 24 8 2 钚Pu +95 2 8 18 32 25 8 2 镅Am +96 2 8 18 32 25 9 2 锔Cm +97 2 8 18 32 27 8 2 锫Bk +98 2 8 18 32 28 8 2 锎Cf +99 2 8 18 32 29 8 2 锿Es +100 2 8 18 32 30 8 2 镄Fm +101 2 8 18 32 31 8 2 钔Md(推断结构,现在科学还未确定,下同)+102 2 8 18 32 32 8 2 锘No +103 2 8 18 32 32 9 2 铹Lr +104 2 8 18 32 32 10 2 鈩Rf +105 2 8 18 32 32 11 2 钅杜Db初中常见的离子团NH4 铵根+1价SO3 亚硫酸根-2价SO4 硫酸根-2价CO3 碳酸根-2价Cl 盐酸根-1价OH 氢氧根-1价NO3 硝酸根-1价NO2 亚硝酸根-1价CIO3 氯酸根-1价ClO 次氯酸根-1价,ClO4 高氯酸根-1价,H2PO4 磷酸二氢根-1价HPO42 磷酸氢根-1价MnO4 高锰酸根-1价MnO4 锰酸根-2价SiO3 硅酸根-2价HCO3 碳酸氢根-1价HSO4 硫酸氢根-1价PO4 磷酸根-3价。

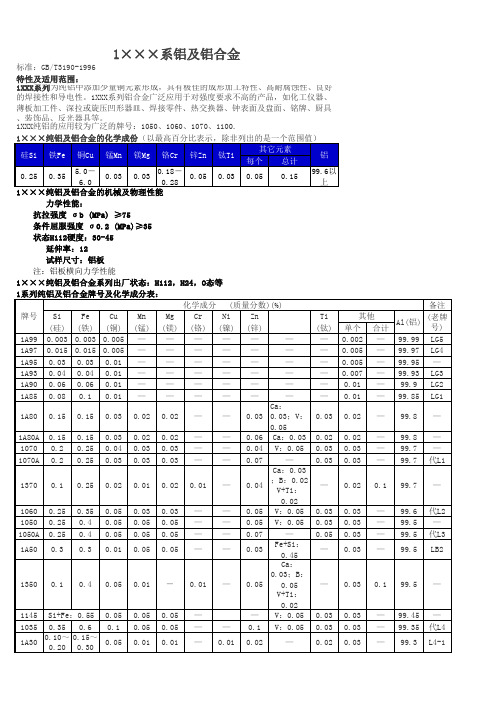

(完整版)各种牌号铝合金成分及性能

1×××系铝及铝合金标准:GB/T3190-1996特性及适用范围:1XXX系列为纯铝中添加少量铜元素形成,具有极佳的成形加工特性、高耐腐蚀性、良好的焊接性和导电性。

1XXX系列铝合金广泛应用于对强度要求不高的产品,如化工仪器、薄板加工件、深拉或旋压凹形器皿、焊接零件、热交换器、钟表面及盘面、铭牌、厨具、装饰品、反光器具等。

1XXX纯铝的应用较为广泛的牌号:1050、1060、1070、1100.力学性能: 抗拉强度 σb (MPa) ≥75 条件屈服强度 σ0.2 (MPa)≥35 状态H112硬度:30-45延伸率:12试样尺寸:铝板 注:铝板横向力学性能1×××纯铝及铝合金系列出厂状态:H112,H24,O态等标准:GB/T3190-1996 特性及适用范围:2XXX系铝铜合金用途 2XXX系列铝铜合金由于有高强度和好疲劳强度,被广泛应用在航空器结构上,尤其是机翼与机身结构下的受到张力的地方。

2×××系铝铜合金2XXX系列硬铝应用较为广泛的牌号:2024(2A12)、LY12、LY11、2A11、2A14(LD10)、2017、2A17等。

2XXX系铝铜合金的化学成份(以最高百分比表示,除非列出的是一个范围值) 力学性能: 抗拉强度 σb (MPa) ≥425 条件屈服强度 σ0.2 (MPa)≥275 状态T4硬度:HB 120--145 延伸率:14以上 试样尺寸:铝板 注:铝板室温横向力学性能2×××铝铜合金的出厂状态:H112,T4,T351,T6; 2XXX系列为铝-铜-镁系中的典型硬 铝合金,其成份比较合理,综合性能较好。

很多国家都生产这个合金,是硬铝中用量最大的。

该合金的特点是:强度高,有一定的耐热性,可用作150°C以下的工作零件。

温度高于125°C,2XXX系列合金的强度比7075合金的还高。

(完整版)高考化学工艺流程题汇总,推荐文档

高考化学工艺流程题一、解读考试说明,探究命题思路1、化学工艺流程题为何取代传统无机框图题?传统无机框图题多年来一直是高考化学试卷中备受青睐的热门题型,但由于该类试题人为设计成分较多、问题编制模式过于单一、逻辑推理味道浓厚而化学味道淡薄,取而代之的是创新的工业生产流程题。

工业生产流程题取材于真实的、广阔的工业生产和日常生活,问题设计更加灵活,更有化学味,是落实新课程高考对考生素质和能力要求的具体体现,能够考查考生“将与化学相关的实际问题分解,综合运用相关知识和科学方法,解决生产、生活实际和科学研究中的简单化学问题的能力”。

正是新课程突出化学是一门实用性、创造性的科学,化学高考试题的发展趋势必然是重视与生产、生活的紧密联系,化学工艺流程题便成为近年来北京高考的新亮点和主流题型。

2、化学工艺流程题考查三维目标1)知识和技能(1由例题分析,初步认识工业生产流程题的特点。

(2了解工业生产流程题的解题思路和应具备的能力要求。

2)过程和方法采用例举、讨论、演绎、归纳等方式。

3)情感态度和价值观(l通过对工业生产流程题“真实性”的分析,培养学生的化学素养。

(2开展多种形式的讨论交流活动,培养学生的互助合作精神。

3、解流程题的步骤和方法首先,浏览全题,确定该流程的目的;——由何原料获得何产物(副产物),对比原料和产物。

其次,精读局部,明确反应原理——确定各步的反应物、生成物。

第三,针对问题再读图,明确要求——科学表述、规范书写。

4、考查要点:1)物质性质及其相互转化关系2)元素及其化合物的转化网络3)物质的分离和提纯的方法结晶——固体物质从溶液中析出的过程(蒸发溶剂、冷却热饱和溶液、浓缩蒸发)过滤——固、液分离蒸馏——液、液分离分液——互不相溶的液体间的分离萃取——用一种溶剂将溶质从另一种溶剂中提取出来。

升华——将可直接气化的固体分离出来。

盐析——加无机盐使溶质的溶解度降低而析出4)电解质溶液基本理论弱酸、弱碱的电离、水的电离、盐类水解、沉淀平衡5)氧化还原反应原料→产品6)方法:应用三大守恒写出陌生方程式,并能够进行简单计算电子守恒、电荷守恒、元素守恒法二、高考是怎么样考的?——研究试题,把握标高2009——2011年北京化学工艺流程题统计【例1】(2009北京理综,26,15分)以富含硫酸亚铁的工业废液为原料生产氧化铁的工艺如下(部分操作和条件略):Ⅰ. 从废液中提纯并结晶出FeSO 4·7H 2O。

钛原子的价电子排布式

钛原子的价电子排布式

基态钛原子的价电子排布式为3d24s2.

钛(Titanium)是一种金属化学元素,化学符号Ti,原子序数22,在化学元素周期表中位于第4周期、第IVB族。

是一种银白色的过渡金属,其特征为重量轻、强度高、具金属光泽,耐湿氯气腐蚀。

但钛不能应用于干氯气中,即使是温度0℃以下的干氯气,也会发生剧烈的化学反应,生成四氯化钛,再分解生成二氯化钛,甚至燃烧。

纯净钛密度小,约为铁的一半,其拥有良好的韧性、耐热性、可塑性、抗腐蚀性和较高的机械强度。

钛在常温或低温下的空气和水中都是十分稳定,因为其表面有一层致密氧化膜。

钛在高温下是一种非常活泼的金属,能与HCl、H₂SO₄、HNO₃等酸类化合物反应,也能与非金属氧、氯、氢、碳等元素反应。

较为特殊的是,钛可以在氮气中燃烧。

d 区 元 素

d区元素

二、 钒(V)、铌(Nb)和钽(Ta)

钒的化合物都有五彩缤纷的美丽色彩,故以瑞典女神 Vanadies命名。钒在地壳中的丰度为0.0136%,它的分布广泛且 分散,海水中含量在10-9数量级,但在海洋生物体内得到富积, 如海鞘体内钒的含量是海水的几千倍。钒的主要矿物为绿硫钒 (VS2或V2S5)、铅钒矿(Pb5(VO4)3Cl)等。我国四川攀枝花蕴 藏的钒钛铁矿是重要的钒资源。同样由于镧系收缩的影响,铌和 钽性质相似,在自然界可与铁共生,它们共生的矿物的主要成分 可以用通式Fe(MO3)2表示。钒、铌、钽均是稀有金属。

d区元素

1. 金属钒及其化合物

钒是银灰色有延展性的金属,但不纯时硬而脆。钒是 活泼金属,易呈钝态,常温下不与水、苛性碱及稀的非氧 化性酸作用,可溶于氢氟酸、强氧化性酸和王水,也能与 熔融的苛性碱反应。高温下可与大多数非金属反应,甚至 比钛还容易与氧、碳、氮和氢化合,所以制备钒金属单质 很难,常用较活泼金属(如钙)热还原V2O5得到。

d区元素

锆和铪主要用于原子能工业。锆合金强度高, 可用作核反应堆中核燃料的包套材料。铪具有特别 强的热中子吸收能力,主要用于军舰和潜艇原子反 应堆的控制棒。锆不与人体的血液、骨骼及组织发 生作用,已用作外科和牙科医疗器械,并能强化和 代替骨骼。铪合金难熔,具有抗氧化性,用作火箭 喷嘴、发动机和宇宙飞行器等。

d区元素

d区元素

2. 铌和钽

铌和钽都是钢灰色金属,略带蓝色。它们具有极 其相似的性质,都有很强的抗腐蚀能力,能抵抗浓热 的盐酸、硫酸、硝酸和王水。铌和钽只能溶于氢氟酸 或氢氟酸与硝酸的热混合液中,在熔融碱中被氧化为 铌酸盐或钽酸盐。铌酸盐或钽酸盐进一步转化为其氧 化物,再由金属热还原得到铌或钽单质。

钛的全面数据介绍

钛维基百科,自由的百科全书(重定向自鈦)跳转到:导航, 搜索钛的特性钪- 钛- 钒钛锆元素周期表总体特性名称, 符号, 序号钛、Ti、22系列过渡金属族, 周期, 元素分区4族, 4, d密度、硬度4507 kg/m3、6颜色和外表银色地壳含量0.41 %原子属性原子量47.867 原子量单位原子半径(计算值)140(176)pm共价半径136 pm范德华半径无数据价电子排布[氩]3d24s2电子在每能级的排布2,8,10,2(图)氧化价(氧化物)4,3,2,1[1](两性的)晶体结构六方密排晶格物理属性物质状态固态熔点1941 K(1668 °C)沸点3560 K(3287 °C)摩尔体积10.64×10-6m3/mol汽化热4.21 kJ/mol熔化热15.45 kJ/mol蒸气压0.49 帕(1933K)声速4140 m/s(293.15K)其他性质电负性1.54(鲍林标度)比热520 J/(kg·K)电导率2.34×106/(米欧姆)热导率21.9 W/(m·K)第一电离能658.8 kJ/mol第二电离能1309.8 kJ/mol第三电离能2652.5 kJ/mol第四电离能4174.6 kJ/mol第五电离能9581 kJ/mol第六电离能11533 kJ/mol第七电离能13590 kJ/mol第八电离能16440 kJ/mol第九电离能18530 kJ/mol第十电离能20833 kJ/mol最稳定的同位素同位素丰度半衰期衰变模式衰变能量MeV 衰变产物44Ti 人造63年电子捕获0.268 44Sc46Ti 8.0 % 稳定47Ti 7.3 % 稳定48Ti 73.8 % 稳定49Ti 5.5 % 稳定50Ti 5.4 % 稳定核磁共振特性47Ti 49Ti核自旋-5/2 -7/2灵敏度0.00209 0.00376在没有特别注明的情况下使用的是国际标准基准单位单位和标准气温和气压钛是一种化学元素,化学符号Ti,原子序数22,是一种银白色的过渡金属,其特征为重量轻、强度高、具金属光泽,亦有良好的抗腐蚀能力。

钛(化学元素)

化学元素

01 发展历史

03 物理性质 05 冶炼方法

目录

02 物质结构 009 毒理学数据

08 应急处置 010 储存条件

基本信息

钛(Titanium)是一种金属化学元素,化学符号Ti,原子序数22,在化学元素周期表中位于第4周期、第IVB 族。由格雷戈尔于1791年发现。是一种银白色的过渡金属,其特征为重量轻、强度高、具金属光泽,耐湿氯气腐 蚀。但钛不能应用于干氯气中,即使是温度0℃以下的干氯气,也会发生剧烈的化学反应,生成四氯化钛,再分解 生成二氯化钛,甚至燃烧。只有当氯气中的含水量高于0.5%的时候,钛在其中才能保持可靠的稳定性。α型钛为 六方晶系、β型钛为立方晶系。转变温度为882.5℃。熔点(1660±10)℃,沸点3287℃,密度为4.506g/cm3。溶 于稀酸,不溶于冷水和热水。耐海水腐蚀性很强。已知的钛的同位素有13种,包括钛-41至钛-53。其中钛的稳定 同位素有钛-46,钛-47,钛-48,钛-49,钛-50共五种,其余的同位素均有放射性。

亨特3、亨特 (Matthew A. Hunter):格雷戈尔和克拉普罗特当时所发现的钛是粉末状的二氧化钛,而 不是金属钛。因为钛的氧化物极其稳定,而且金属钛能与氧、氮、氢、碳等直接激烈地化合,所以单质钛很难制 取。直到1910年才被美国化学家亨特第一次用钠还原TiCl4制得纯度达99.9%的金属钛。

钛的氢化物是氢化钛。氢化钛很脆,因而可用于制造粉末钛,它还用于焊接,二氢化钛受热分解,析出新生 态氢和金属钛,后者可促进焊接,并使焊缝强度增加。可用作聚合反应之催化剂。

四氯化钛非常有趣,它在通常状况下为无色液体(熔点-25℃,沸点136.4℃),有刺鼻气味,在湿空气中 便会大冒白烟——它水解了,变成白色的二氧化钛的水凝胶。在水中则强烈水解为偏钛酸H2TiO3。

钛合金(Ti)

α钛合金

α相固溶体组成的相合金,不论是在一般温 度下还是在较高的实际应用温度下,均是α 相,组织稳定,耐磨性高于纯钛,抗氧化 能力强。 在780℃~600℃的温度下,仍保持其强度 和抗蠕变性能,但不能进行热处理强化, 室温强度不高 。

β钛合金

β相固溶体组成的单相合金,未热处理即具 有较高的强度,淬火、时效后合金得到进 一步强化,室温强度可达1372~1666 MPa; 但热稳定性较差,不宜在高温下使用

钛合金简介

从实现工业生产至今才50多年,具有密度小、比 强度高、耐腐蚀等一系列优异特性。 钛:金属元素,灰色,原子序数22,位于元素周 期表中ⅣB族。能在氮气中燃烧,熔点高。 发展非常快,短时间内显示出强大的生命力,尤 其在航空航天、军事、能源、化工及医疗等领域 成了不可或缺的材料。

一、概述

钛的基本性质

11钛的钛的基本性质基本性质与与合金化合金化相变特点相变特点22常用钛合金常用钛合金33钛合金的钛合金的热处理热处理44钛合金的发展与应用钛合金的发展与应用钛合金简介钛合金简介从实现工业生产至今才50多年具有密度小比强度高耐腐蚀等一系列优异特性

钛合金(Ti) Ti)

本章主要介绍:

1、钛的基本性质与合金化,相变特点 、钛的基本性质与合金化,相变特点 2、常用钛合金 3、钛合金的热处理 、钛合金的热处理 4、钛合金的发;β钛合金

组织稳定性好,有良好的韧性、塑性和高 温变形性能,能较好地进行热压力加工, 能进行淬火、时效使合金强化。 热处理后的强度约比退火状态提高80%~ 80% 100%;高温强度高,可在400℃~500℃的 温度下长期工作,其热稳定性次于α钛合金 。

三、钛合金热处理

方法有退火、固溶和时效处理。

钛合金化的主要目的 钛合金化的主要目的:

(完整版)钛标准大全-国标-美标-日标-德标-俄标

部分国家钛工业标准钛及钛合金标准一、中国标准1、中国国家标准GB/T2524-2007 海绵钛GB/T3620-2007 钛及钛合金牌号和化学成分GB/T15073-1994 铸造钛及钛合金牌号和化学成分GB/T3621-2007 钛及钛合金板材GB/T14845-1993 板式换热器用钛板GB/T3622-1999 钛及钛合金带、箔材GB/T3623-2007 钛及钛合金丝材GB/T3624-2007 钛及钛合金管材GB/T3625-2007 换热器及冷凝器用钛及钛合金管GB/T2965-2007 钛及钛合金棒材GB/T16598-1996 钛及钛合金饼和环GB/T8546-1987 钛-不锈钢复合板GB/T8547-1987 钛-钢复合板GB/T6614-1994 钛及钛合金铸件GB/T5168-1985 两相钛合金高低倍组织检验方法GB/T6611-2008 钛及钛合金术语GB/T8755-2008 钛及钛合金术语金相图谱GB/T12769-2003 钛-铜复合棒GB/T13810-2007 外科植入物用钛及钛合金加工材GB/T12417-1990 外科金属植入物通用技术条件GB/T4698.1-4698.25-1996 海绵钛、钛及钛合金化学分析方法GB/T5193-2007 钛及钛合金加工产品超声波探伤方法GB/T12969.1-1991钛及钛合金管材超声波检验方法GB/T12969.2-1991 钛及钛合金管材涡流检验方法GB/T13149-1991 钛及钛合金符合钢板焊接技术条件GB/T6887-1986 烧结钛金属过滤元件和材料GB/T8180-2007 钛及钛合金加工产品的包装、标志、运输和贮存GB/T6612-1986 重要用途的TA7钛合金板材GB/T6613-1986 重要用途的TC4钛合金板材GB/T1216-1992 TA5钛合金焊接技术条件2、中国国家军用标准GJB2218-1994 航空用钛及钛合金棒材和锻坯规范GJB2219-1994 紧固件用钛及钛合金棒(线)规范GJB2220-1994 航空发动机用钛合金饼、环坯规范GJB2505-1995 航空用钛及钛合金板、带材规范GJB2744-1996 航空用钛及钛合金棒材和自由锻件和模锻件规范GJB2896-1996 钛及钛合金熔模精密铸件规范GJB2921-1997 超塑成形用TC4钛合金板材规范GJB3763A-2004 钛及钛合金热处理GJB391-1987 航天工业用TC4钛合金锻制饼材GJB493-1988 航空发动机叶片用TC4钛合金棒材GJB494-1988 航空发动机叶片用TC11钛合金棒材GJB495-1988 超低温用TA7-D钛合金棒材GJB943-1900 潜艇用TA5-A钛合金锻件GJB944-1900 TA5-A钛合金板材GJB1169-1991 航天用钛合金环材规范GJB1205-1991 TB2-1钛合金铆钉技术条件GJB1538-1992 飞机结构件用TC4钛合金棒材规范二、美国标准1、美国试验与材料协会标准ASTM B229-2001 海绵钛ASTM B265-2005 钛及钛合金带、薄板及板ASTM B337-1995 钛及钛合金无缝管和焊接管(已被B861-2002钛及钛合金无缝管、B862-2002钛及钛合金焊接管代替)ASTM B338-2005a 钛及钛合金冷凝器和热交换器用无缝管和焊接管ASTM B348-2005 钛及钛合金棒和坯料ASTM B363-2004 非合金钛及钛合金无缝和焊接管件ASTM B367-2004 钛及钛合金铸件ASTM B861-2002 钛及钛合金无缝管ASTM B862-2002 钛及钛合金焊接管ASTM B381-2005 钛及钛合金锻件ASTM F67-2000 外科植入物用纯钛材ASTM F136-2002a 外科植入物用Ti-6Al-4V ELI加工材ASTM F620-2002 外科植入物用α+β相钛合金锻件ASTM F1108-2002 外科植入物用Ti-6Al-4V铸件ASTM F1295-2001 外科植入物用Ti-6Al-7Nb加工材ASTM F1341-1999 纯钛丝材ASTM F1472-2002a 外科植入物用Ti-6Al-4V加工材ASTM F1713-1996 外科植入物用Ti-13Nb-13Zr加工材ASTM F1813-2001 外科植入物用Ti-12Mo-6Zr-2Fe加工材ASTM F2063-2000 医疗器械和外科植入物用形状记忆合金加工材2、美国机械工程师协会标准ASME 第八部分:第一章压力容器(基本规则)美国宇航材料技术标准AMS 4900-2001 钛薄板、带和板材(退火状态)(380Mpa)AMS4901-2002 钛薄板、带和板材(退火状态)(485Mpa)AMS4902-2001 钛薄板、带和板材(退火状态)(275Mpa)AMS4907-2001 超低间隙元素级Ti-6Al-4V合金薄板、带和板材(退火状态)AMS4910-2003 Ti-5Al-2.5Sn合金薄板、带和中厚板(退火状态)AMS4911-2003 Ti-6Al-4V薄板、带和中厚板(退火状态)AMS4921-2004 钛的棒材、锻件和环件(退火状态)(485Mpa)AMS4924-2002 超低间隙元素级Ti-5Al-2.5Sn合金棒、锻件和环件(退火状态)AMS4926-2001 Ti-5Al-2.5Sn棒和环形件(退火状态)(760Mpa)AMS4928-2001 Ti-6Al-4V合金棒、锻件和环件(退火状态)(825Mpa)AMS4941-2003 钛焊管AMS4942-2001 无缝钛管(退火状态)(275Mpa)AMS4930-2001 超低间隙元素级Ti-6Al-4V合金棒材、锻件和环件(退火状态)AMS4951-2003 工业纯钛焊丝AMS4954-2003 Ti-6Al-4V合金焊丝AMS4965-2002 Ti-6Al-4V合金棒、锻件和环件(固溶和稳定化处理)AMS4966-2003 Ti-5Al-2.5Sn锻件AMS4967-2001 可热处理的Ti-6Al-4V合金棒、锻件和环件(退火状态)ASM4972-2003 Ti-8Al-1Mo-1V合金棒和环件(固溶和稳定化处理)ASM4973-2002 Ti-8Al-1Mo-1V钛合金锻件(固溶和稳定化处理)ASM4975-2003 Ti-6Al-2Sn-4Zr-2Mo合金棒和环件(固溶和稳定化处理)ASM4983-2002 Ti-10V-2F-3Al锻件(固溶处理和时效)ASM4985-2003 石蜡或石墨捣实法铸造的Ti-6Al-4V合金锻件ASM4991-2002 Ti-6Al-4V合金精锻件(退火状态)ASM2380-2003 优质钛合金认可和控制3、美国军用标准MIL-T-9046-1999 钛及钛合金薄板、带材和板材MIL-T-9047-2005 钛及钛合金棒材和锻坯MIL-R-81588-1986 钛及钛合金圆棒和丝MIL-F-83142-2000 钛及钛合金锻件(优质级)MIL-T-46077 钛合金可焊的装甲厚板MIL-T-13405 钛粉末MIL-T-46035-1989 高强度钛合金、变形材料MIL-T-81556-1996 钛及钛合金的圆棒、棒材、特殊形状面的挤压件MIL-T-81200 钛及钛合金的热处理三、英国标准BS2TA1:1974 工业纯钛的薄板和带(抗拉强度290-420Mpa)BS2TA2:1973 工业纯钛的薄板和带(抗拉强度390-540Mpa)BS2TA3:1973 机加工用的工业纯钛棒材和型材(抗拉强度390-540Mpa)BS2TA4:1973 工业纯钛的锻坯(抗拉强度390-540Mpa)BS2TA5:1973 工业纯钛的锻坯(抗拉强度390-540Mpa)BS2TA6:1973 工业纯钛的薄板和带(抗拉强度570-730Mpa)BS2TA7:1973 机加工用的工业纯钛棒材和型材(抗拉强度540-740Mpa)BS2TA8:1973 工业纯钛的锻坯(抗拉强度540-740Mpa)BS2TA9:1973 工业纯钛的锻件(抗拉强度540-740Mpa)BS2TA10:1974 钛-铝-钒合金的薄板和带材(抗拉强度960-1270Mpa)BS2TA11:1974 机加工用钛-铝-钒合金棒材和型材(抗拉强度900-1160Mpa)BS2TA12:1974 钛-铝-钒合金锻坯(抗拉强度900-1160Mpa)BS2TA13:1974 钛-铝-钒合金锻件(抗拉强度900-1160Mpa)BS2TA21:1973 钛-铜合金的薄板和带材(抗拉强度540-770Mpa)BS2TA22:1973 机加工用的钛-铜合金棒材和型材(抗拉强度540-770Mpa)BS2TA23:1973 钛-铜合金的锻坯(抗拉强度540-770Mpa)BS2TA24:1973 钛-铜合金的锻件(抗拉强度540-770Mpa)BS2TA28:1974 钛-铝-钒合金锻坯和丝材(抗拉强度1100-1300Mpa)BSTA38:1993 机加工用的钛-铝-钼-锡-硅-碳合金的棒材(抗拉强度1250-1420Mpa)BSTA39:1993 钛-铝-钼-锡-硅-碳合金的锻坯(抗拉强度1250-1420Mpa)BSTA40:1993 机加工用的钛-铝-钼-锡-硅-碳合金的棒材(抗拉强度1250-1375Mpa)BSTA41:1993 钛-铝-钼-锡-硅-碳合金的锻坯(抗拉强度1250-1375Mpa)BSTA42:1993 钛-铝-钼-锡-硅-碳合金的锻件(抗拉强度1250-1375Mpa)BSTA45:1993 机加工用的钛-铝-钼-锡-硅合金的棒材和型材(抗拉强度1100-1280Mpa)BSTA46:1993 机加工用的钛-铝-钼-锡-硅合金的棒材和型材(抗拉强度1050-1220Mpa)BSTA47:1993 钛-铝-钼-锡-硅合金的锻坯(抗拉强度1050-1220Mpa)BSTA48:1993 钛-铝-钼-锡-硅合金的锻坯(抗拉强度1050-1220Mpa)BSTA49:1993 机加工用的钛-铝-钼-锡-硅合金的棒材和型材(抗拉强度1000-1200Mpa)BSTA50:1993 钛-铝-钼-锡-硅合金的锻坯(抗拉强度1000-1200Mpa)BSTA51:1993 钛-铝-钼-锡-硅合金的锻件(抗拉强度1000-1200Mpa)BSTA52:1993 钛-铜合金的薄板和带材(抗拉强度690-920Mpa)BSTA56:1993 钛-铝-钒合金的厚板(抗拉强度895-1150Mpa)BSTA57:1993 钛-铝-钼-锡-硅的厚板(抗拉强度1030-1220Mpa)BSTA58:1993 钛-铜合金的厚板(抗拉强度520-640Mpa)BSTA100:1973 变形钛及钛合金的检验和实验方法BS5500:1997 无焰熔化焊压力容器CP3003 压力容器的衬里和化工用设备四、俄罗斯标准ΓOCT17746-79 海绵钛ΓOCT19807-91 变形钛及钛合金牌号ΓOCT22178-90 钛及钛合金薄板ΓOCT23755-87 钛及钛合金厚板ΓOCT21945-82 热轧无缝钛管ΓOCT22897-86 冷轧无缝钛管ΓOCT24890-81 焊接钛管ΓOCT26492-85 钛及钛合金轧棒ΓOCT27265-87 钛及钛合金填充丝说明书五、日本标准JISH2151-1983 海绵钛JISH4600-1993 钛及钛合金板和带JISH4630-1994 钛及钛合金无缝管JISH4631-1994 钛及钛合金热交换器用管JISH4635-1994 钛及钛合金焊接管JISH4650-2000 钛及钛合金棒JISH4657-1998 钛及钛合金锻件JISH4670-1993 钛及钛合金丝JIS7505 钛铸件六、德国标准DIN17850-1990 工业纯钛压力加工材的化学成分DIN17851-1990 钛合金压力加工材的化学成分DIN17860-1990 钛及钛合金板和带DIN17861-1990 钛及钛合金无缝管DIN17862-1990 钛及钛合金棒DIN17863-1973 钛及钛合金丝材DIN17864-1993 钛及钛合金锻件DIN17865-1990 铸钛DIN17866-1990 钛及钛合金焊接管DIN1737T1-1984 钛及钛钯合金填充材料的化学成分、技术条件DIN1737T2-1988 钛及钛钯合金填充材料全焊金属的试块、试样、力学与工艺性能DIN931 外六角螺栓半螺纹DIN933 外六角螺栓全螺纹DIN931 外六角螺母DIN125 普通垫片DIN127 弹簧垫片七、法国标准NFL21-110 1975 纯钛T40锻造用棒坯NFL21-270 1981 TA6V铆钉丝用杆材NFL14-601 1984 TA6V锻造用棒材NFL14-602 1984 TA6V锻件NFL14-603 1984 TA6V锻造用棒坯NFL14-604 1984 TA6V锻件NFL14-611 1984 TA6VZr5D棒坯NFL14-612 1984 TA6VZr5D锻件八、ISO国际标准(外科植入物用钛的标准)ISO5832-2-1999 纯钛ISO5832-3-1996 Ti-6Al-4V加工材ISO5832-11-1994 Ti-6Al-7Nb加工材。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ti 是最活泼的微合金元素,与O、S、C、N 都有很强的亲和力。

Ti 可以在较高温度析出,1 250℃高温时仍能够析出Ti 的碳氮化物颗粒,而在较低温度时其析出较少,故Ti 一般用于高温析出来阻止奥氏体晶粒的长大,常与V、Nb 等复合添加。

Ti 较难溶于钢中,大部分是以第二相粒子的形式存在,Ti 的细小弥散的碳氮化物析出相能够有效地阻止奥氏体晶粒的长大,具有中等的细化晶粒作用,而沉淀析出强化作用较大.TiN 的固溶度比Nb 和V 都要低很多,因此生产冶炼的钢中N 的含量会很大程度上影响钢中可固溶的Ti 的含量,从而对后续的TiC 的析出产生影响;图1.5(B)为一般冶炼条件下的N 含量数值下(含N0.007wt%)温度对微合金元素的影响。

由图可以看出,即使在1300℃以上的高温仍几乎不溶,因此在传统轧制流程的加热过程中,TiN 仍以析出物形式存在,并可以起到钉扎奥氏体晶界而阻碍奥氏体晶粒长大的作用。

而NbN 和和VN 在1200℃以上固溶量可以达到0.085wt%以上,在1150℃时固溶量大概在0.055%左右,考虑一般常用钢中的Nb和V的添加量并不会太高,因此可以认为在该温度条件下NbN 和VN 基本上全部固溶。

当然,降低加热温度可以保持一定量的未溶NbN和VN以抑制加热过程中奥氏体晶粒的长大,但是加热温度过低同时会影响钢中NbC 和VC 的溶解,对于后续的析出强化过程不利。

所以在利用微合金元素的氮化物颗粒以抑制奥氏体晶粒长大方面,Ti 比Nb 和V 更具有优势。

但是这并不是说为了得到更多的TiN 以阻止加热过程中奥氏体晶粒的长大,N 的含量越高越好,N 含量增多会使TiN的高温析出物增多,但是同样会使TiN 的颗粒增大,这对于抑制奥氏体晶粒长大不利。

Zener 由晶粒长大的驱动力和第二项粒子对晶粒长大的钉扎作用的平衡关系得到了反映第二相粒子阻止高温奥氏体长大的关系式:由上式可以看出,TiN 颗粒析出体积分数增加并伴随着其尺寸增大的同时,对阻碍加热过程中奥氏体晶粒长大并不会有很好的效果。

此外TiN 析出物的增多会减少后续的TiC析出可利用的Ti 含量,对后续析出过程不利。

在铁素体中,Nb、V和Ti 基本上都是以析出形式存在,几乎没有固溶。

钛在钢中与合金元素氧、氮、硫、碳的亲和力大小依次递减,并依次生成Ti2O3 或TiO2、TiN、Ti4C2S2、Ti(CN)和TiC。

钛的氧化物一般在冶炼过程中形成,颗粒较大,在钢中以夹杂物形式存在。

而钛的氮、碳和硫化物的颗粒相对较小,可以起到细化晶粒和析出强化的作用。

而且由于Ti 对S 的亲和性比Mn 高,在钢中形成Ti 的硫化物,产生固硫的作用。

Ti 的硫化物呈球形,为刚性颗粒,降低析出或夹杂的危害,而MnS 呈为可变形夹杂,在变形过程中会在变形方向上严重拉长,不利材料性能。

TiN 在液相中即可析出,液析的TiN 颗粒尺寸一般较大,达到微米级,已成为钢中的夹杂。

当控制连铸过程中钢液的过热度在较低的范围(液相线以上10℃~15℃)时,可以得到较多的细小弥散的TiN 颗粒,这种细小颗粒可以作为钢液的形核核心并细化铸态晶粒组织。

同时加快冷却速率有利于细化晶粒并防止TiN 过度长大,以降低TiN 颗粒的不利影响。

在铸坯凝固的初始过程中析出的TiN 颗粒比之液析颗粒相对较小,该种颗粒有较好的抑制奥氏体晶粒长大的能力。

此外在热轧前的加热保温过程中,由于TiN 基本不溶解,仍可起到很好的抑制奥氏体晶粒长大的作用。

这对于细晶强化是有利的。

Ti(CN)和Ti4C2S2析出温度相对较低,主要在热轧过程中析出,抑制奥氏体再结晶和奥氏体再结晶晶粒的长大,有明显的细晶强化作用。

同时在相对温度较低,变形较剧烈的精轧段诱导析出的尺寸为几十个纳米的析出物也具有一定的析出强化效果。

TiC 可以在变形过程中诱导析出,也会在轧后冷却的过程中析出,在变形过程中析出的TiC 颗粒作用同Ti(CN)和Ti4C2S2类似,在层冷及冷后卷取过程中析出的TiC 颗粒细小弥散,具有很强的析出强化效果,这也是Ti 微合金元素析出强化最主要的部分。

由于Ti 发挥析出强化的组主要部分是细小的TiC,因此会导致形成大颗粒析出物的N和S 对Ti 的析出强化是不利的,影响了钢中有效Ti 的含量。

首先,Ti 和钢中的其他合金元素O、N、S 等的亲和性很强,冶炼时这些化学成分的波动会直接影响有效Ti 的含量,从而导致最终性能产生波动。

其次,Ti 的析出对生产过程中的工艺条件很敏感,即使同一炉钢,同一批坯料,由于轧制生产过程中加热工艺、压下工艺、冷却工艺等的不同都会导致对钛的析出产生很大的影响,从而造成甚至上百兆帕的性能波动。

第三,含钛钢在浇铸过程中,钛的氧化物易与铝的氧化物形成夹杂,产生水口结瘤。

第四,为了保证含钛钢的性能,常常添加Nb 或V 进行复合微合金化,但是Nb 或V 的添加量为多少时可以达到最好的效果并不明确。

添加多了则浪费了甚至对性能有害,如韧性;添加少了则达不到效果。

第五,在进行Ti 的微合金化时,Ti 的最优添加量并不明确。

有研究表明,Ti 含量达到0.1 以上时,再增加Ti 的含量则对强度的提升并不明显,但这只是针对短流程生产的含Ti 微合金钢的性能结果。

对于传统流程来说,由于热历史和轧制工艺等有所不同,必然会导致最终性能结果不同,这时Ti 的最大有效添加量也会相应的产生变化,需要进一步弄清楚。

此外,当Ti、Nb 进行复合微合金化时会存在其他问题。

由于Ti(C,N)的析出温度较高,Ti 和Nb 进行复合微合金化时,Ti、Nb 易在高温复合析出(Ti,Nb)(C,N)或者在加热过程中保留一部分(Ti,Nb)(C,N)未溶颗粒,并且(Ti,Nb)易在高温未溶颗粒上生长,这几方面都会导致Nb 在奥氏体中固溶量的下降。

固溶Nb 的奥氏体动态再结晶抑制作用远大于固溶Ti,Nb 的高温析出减少了固溶Nb 的含量,因此也就使奥氏体动态再结晶变得容易。

Ti、Nb 含量的不同,以及轧制控制的不同,都会影响动态再结晶临界条件,这种波动对于晶粒控制是不利的。

He Kejian 的研究表明,微量的Ti(0.01%)添加到Nb 微合金化钢中即可对其析出和性能产生一定的影响,尤其在低温终轧时,改善其韧性和铁素体晶粒均匀性。

此外Tirnanic Slobodan 等人的研究表明,微量的Ti 添加到含Nb 钢中,会增加析出但是会降低Nb 的细晶强化的能力,并且随终轧温度的提升愈加明显。

TiN和TiC在奥氏体中形核顺序依次为晶界、位错、均匀形核。

微合金元素在钢中的固溶能力和沉淀析出能力取决于该元素原子尺寸与铁原子尺寸之差Ar,Ar越大说明该原子在钢中的固溶度越小。

TiN在奥氏体中的固溶度最低,这会使其在奥氏体区较高温度析出。

NbN,VN和TiC在奥氏体中的固溶度相对比较接近,它们的析出温度在TiN析出温度以下,经常发生应变诱导析出。

VC在奥氏体中的固溶度积非常大,所以VC—般不会在奥氏体中析出,而是发生y/a相间析出或是在铁素体中析出。

碳氮化物在钢中的存在方式决定了其在钢中的作用。

在奥氏体均匀化处理过程中处于未溶状态的碳氮化物可以阻止奥氏体晶粒的长大;应变诱导析出的碳氮化物在回复再结晶过程中或在其之前析出可以起到阻止变形奥氏体回复再结晶的作用,最终细化了钢材使用状态下的晶粒,当析出相尺寸较小时也能发挥一定的沉淀强化作用。

在基体尸a 相变过程中析出的和在铁素体中沉淀析出的碳氮化物粒子尺寸较小,能够产生强烈的沉淀强化效果。

Ti在铁素体中沉淀强化潜力最大,但是由于Ti的化学性质比较活拨,极易与0和S相结合,所以馆炼过程当中“有效钛”含量波动比较大。

铁与这些元素之间的亲和力从大到小顺序是:氧、氮、硫、碳,即铁的各类化合物析出的先后顺序为Ti203、TiN、TiS、Ti4C2S2、Ti(C,N)、TiC。

Ti在钢中能与N结合在高温形成稳定的化合物TiN。

TiN粒子一般呈方形,尺寸一般在lOOnm左右,大的可以达到数pm。

TiN可以在凝固过程中或在奥氏体中沉淀析出,分布在奥氏体晶界上的TiN颗粒能够强烈地阻碍奥氏体晶界的迁移,从而细化奥氏体晶粒。

但是,如果由于Ti 和N含量较高,TiN在液态铁当中就己经析出,由于其尺寸粗大起不到阻止奥氏体晶粒长大的作用,有的甚至因为尺寸太大对钢材成形性造成不利影响。

在连铸还的冷却和再加热过程中(T〉120(rc),钢中会形成TiS。

之后,随着温度的降低,TiS粒子将在热礼过程中(900?1200°C)向Ti4C2S2转变。

到一定温度,TiS可以完全转化为Ti4C2S2。

TiS和Ti4C2S2粒子的形状均为球形和六角形,因而在形状上难以区分。

这两种析出物的尺寸范围比较大,小的只有几十纳米,大的可达数微米。

TiS和Ti4C2S2均可固定钢中的S,减小了硫化铁生成的几率,从而减小钢的热脆性。

但是,与TiN类似,它们的尺寸如果偏大,同样会影响钢材的成形性。

TiC在奥氏体中的固溶度积比较高,所以通常认为,在Y/a相变过程中或在铁素体当中才会析出,或在变形奥氏体中应变诱导析出。

y/a相变过程中或铁素体中沉淀析出的Tie粒子一般呈球形,尺寸可控制在2-5mn,因为尺寸较小,所以可以产生较高的沉淀强化增量。

钛微合金钢中Tie 在loocrc以下的温度范围将在形变奥氏体中应变诱导析出,一般其形状为球形,尺寸在lOnm左右。

这种TiC有一个重要作用就是,对奥氏体晶界的迁移有钉乳作用,阻碍变形奥氏体再结晶,从而促进细晶强化作用的发挥。

而且,随着乳制温度不断降低,沉淀相体积分数将不断增加且平均尺寸不断减小,其对晶界的钉扎作用将不断增大。

应变诱导析出的TiC粒子也能产生一定的沉淀强化效果。

高温奥氏体中沉淀析出的Ti(C,N)含氮较高,低温奥氏体中析出的Ti(C,N)则含碳较高,Ti(C,N;)可以认为是TiN和TiC转变的中间产物。

富氮Ti(C,N;)的作用与TiN的相似,富碳Ti(C,N)的作用则与应变诱导析出TiC的作用相似。

在<0.14%C的碳含量范围内,析出强度产生的屈服强度增量Nb>Ti>V。

当氮和钦的浓度积达到一定时即析出TIN,且T训有着非常高的稳定性,在随后的加热过程中,先析出的叭N变化不大,一般呈方形或多边形"可以认为:这些TIN粒子可能是由于钢液的成分起伏使局部N和Ti的溶度积大于临界溶度积,而在加热和轧制过程中析出的,析出相尺寸较小,沿晶界有较多的析出粒子,对奥氏体晶粒的长大会有阻碍作用当铌、钛含量在0.10%以下时,可以提高奥氏体粗化温度到1050℃-1100℃,作用明显,而且钛的效果大于铌的效果。

铌的细化铁素体晶粒效果最为明显,钛次之,钒最差。