基于UG6.0同步建模技术对模具型腔工具电极设计优化

基于UG手机上盖型芯电极设计与数控编程

基 准 板 设 计 用 毛坯 设 计 命 令 自动 设 计 完 成 。 电极 数 控 编 程 时 电极 成 型 部 位 精加 工 余 量 为 负 值 ,而 基 准板 精 加工 余 量 仍 为 0, 底 刀 加 工 无 法 设 置 负 余 量 时 , 采 用 骗 刀 平 可

方 法 和刀 轨 变换 来 实 现 。

图 1 部件 余 量 图 1 刀具 直 径 为 图 1 z 4 5 6 C增 量为 负 值 为 负 值 78 .5

mo u e.W i he p a f r o dl t t l t m f UG.t e e i o l c r d a s m— h o h d sg n f e e t e he d e o p o s UG d ln o ly mo ei g c mma d a d t e d sg f e t n a t a d d t m n n h e i o xe d p rs n a u n p a e mp o l k e i c mma d.I NC r g a lt s e l y b a d sg n n o n n p o r mmi g h e fn s - n ,t ih i i g l lwa c f r a t o lc rde n a o n e o p rs f e e t o mo l i g s u d n i mi u v l e n h n s a u .I t e c s o a—b t me c t r c e t g o l d a tr n d r so i g a e f f t ot l o d u t , h a i to s i me e a ta f r n e n n m to s t c h u d b tl e o s t t e mi u l wa e . o l r k s o l e u i z d t e h n s a l n e a i o Ke r :UG,e e t d d sg , r g a y wo ds lc r e, e i o n p o mmi g r n

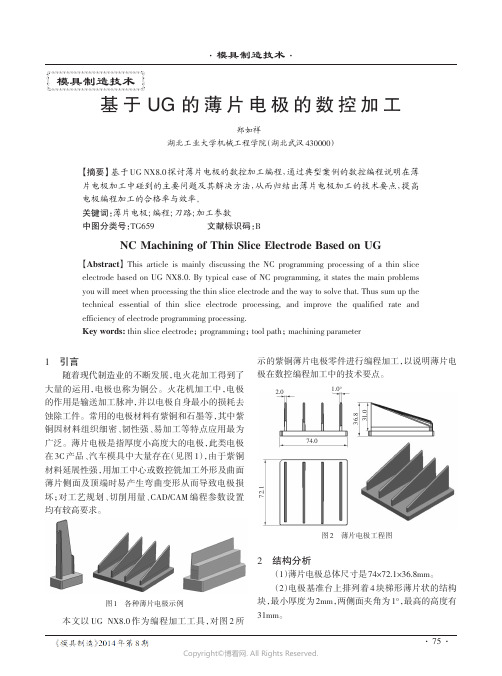

基于UG的薄片电极的数控加工

在满足刀具长度的条件下,选用直径较小的刀具。刀

具要进行深度加工,还要考虑刀具的长度和材料,确

保刀具的强度,避免在切削时因刀具的强度不足引起

刀具的径向跳动。

(3)切削用量。优先选用高速加工,采转速高、背

吃刀量小的方法以减小切削力。

(4)加 工 中 的 难 点 。 由 于 电 极 最 小 的 厚 度 为

2mm,而高度有 31mm ,在常规加工中容易让薄片变

形弯曲使电极损坏,所以在加工中必须尽可能地减少

图3

刀具对电极的作用力。

(5)数控编程加工工艺安排,如表 1 所示。

表1

序

号

1

2

3

4

加工目标

刀路

方法

4

背吃 进给速 主轴转

加工余量

刀量 度(mm/ 速(转/

(mm)

(mm) min)

min)

等高开

侧面 1mm

R1.5mm 的球刀。

c.在电极加工中,要留出电火花加工的放电间隙,

图5

本案例的放电间隙是 0.1mm,所以在精加工中,要留

精加工刀路与模拟结果

(2)基准台侧面粗加工。

技术要点:基准台的加侧面加工采用常规的平面

铣里的轮廓加工法即可,侧面余量为 0.15mm。

(3)基准台上表面精加工。

技术要点:用面铣加工基准台上表面时,为预防

D4 平 底

廓曲面

加工

端铣刀

精加工

详细编程加工方法

· 76 ·

加工高度控制

65%刀具直径;切深 0.3mm;加工余量:侧面 1mm,底面

0.15mm;切削方向:顺铣,深度优先;进刀:圆弧切入;

抬刀:前一平面。如图 4 所示。

毕业设计(论文)-基于UG下的型腔零件数控仿形加工

摘要:数控加工需要输入加工程序,当零件过于复杂时,程序会很多,手动输入程序会很繁杂,而用UG进行仿形加工,再自动生成程序,可减少不必要的时间浪费,也可以了解加工过程中的易错之处,而UG就提供一个数控加工模拟与仿真的平台。

UG具有实体造型、曲面造型、工程图的生成和拆模等功能。

通过UG三维造型、仿形加工可以比手动绘图、手动编程来的简便、也可以提早发现问题、降低错误几率。

本论文主要利用UG 软件对型腔零件进行了三维造型,同时制定了加工工艺路线,并进行了仿形加工。

关键词:UG CAD/CAM 车床加工数控工艺仿真加工AbstractNeed to enter the NC machining program, when the part is too complicated, the program will be a lot of manual input process will be very complicated, but with the Profiling of UG, then automatically generated procedures, reduce unnecessary waste of time, you can also understand the processplace in the error-prone, while the UG to provide a simulation of NC machining and simulation platform.UG has a solid modeling, surface modeling, engineering drawing generation and form removal and other functions.By UG dimensional modeling, profiling than manual drawing process can be manually programmed to the simple, early detection of problems can reduce the error probability.In this thesis, using UG software parts of a three-dimensional shape of the cavity, while establishing a processing line, and had Profiling.Keywords UG CAD/CAM turning NC craft clamp simulation of machining目录1 绪论 (1)2 数控加工技术与UG的简要介绍 (2)2.1数控加工技术的发展趋势 (2)2.1.1 继续向开放式、基于PC的第六代方向发展 (2)2.1.2 向高速化和高精度化发展 (2)2.1.3 向智能化方向发展 (2)2.2UG软件在行业中的应用 (3)2.2.1 CAD/CAM的发展...... (3)2.2.2 UG概念及优点........ .. (3)3 零件分析与毛坯选择及UG造型...................................... . (5)3.1零件分析 (5)3.1.1 读图和审图 (5)3.2毛坯、余量分析 (6)3.2.1 毛坯形状和尺寸的选择 (6)3.2.2 加工余量的选择 (7)3.3 UG造型................................................... . (11)3.3.1 实体造型 (11)4 加工准备及工艺路线选择 (22)4.1基准的选择 (22)4.1.1 定位基准的选择 (22)4.2工艺装备的选择 (22)4.2.1 夹具的选择 (2226)4.2.2 刀具选择 (22)4.3 确定进给路线(加工方法) (23)4.4 切削用量 (23)4.4.1 切削参数对机械加工的影响.... .. (24)4.5 加工工序卡片 (24)5 UG造型与仿形加工............. .. (26)5.1加工并生成程序 (26)5.1.1 工艺参数设定 (26)5.1.2 零件的加工过程 (28)5.1.3 生成部分程序 (36)结论 (38)致谢 (39)参考文献 (40)图1 工程图A4图纸.................................. (41)表1 数控加工工序卡片............................. .. (42)1 绪论数控技术是用数字信息对机床运动和工作过程进行控制的技术,它是集传统的机械制造技术、计算机技术、现代控制技术、传感检测技术、网络通信技术和光机电技术等于一体的现代制造业的基础技术,具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化和智能化起着举足轻重的作用。

基于UG的一种支架注射模具设计方案研究

基于UG的一种支架注射模具设计方案研究李立蔚;张信群【摘要】分析利用UG9.0软件对洗衣机面板支架进行产品前期分析与处理,为模具设计阶段做准备,同时解决在设计方案中遇到的问题,重点分析了在整个模具设计过程中对浇注系统、顶出系统、开模距离和顺序控制等问题的处理.【期刊名称】《西昌学院学报(自然科学版)》【年(卷),期】2016(030)004【总页数】4页(P29-31,66)【关键词】塑料;UG;模具;设计【作者】李立蔚;张信群【作者单位】滁州职业技术学院汽车工程系,安徽滁州 239000;滁州职业技术学院汽车工程系,安徽滁州 239000【正文语种】中文【中图分类】TQ320.5;TP391.7目前大部分家用电器、汽车、医疗等塑料产品主要通过模具在注塑机上注射成型。

注射模具主要工作原理是将塑料颗粒放入注塑机设备的漏斗中,通过注塑机上的加热器将塑料颗粒塑化为黏流态,在注射压力驱动下高速射到模具的模腔中,经过冷却保压后,打开模具顶出制品。

图1 为洗衣机面板和电路板支架总配合图,5为我们所设计的电路板支架,6为洗衣机面板,成型过程中需要贴膜。

电路板支架5靠洗衣机面板6上9个定位柱2进行定位,件5上的1形状为透视孔,显示电路板上的洗涤时间、水温、运行情况等,件5上的4位置为透视孔,显示电路板上的程序参数,件5上的3为按钮接触电路板。

此支架最大轮廓外形尺寸为91.96 mm×351.55 mm×38.18 mm。

由于支架与电路板相连接,考虑静电影响因素,所以采用塑料成型。

由于产品尺寸较大、表面质量要求较高,为了满足其要求,故采用一模一腔的模具结构。

但在实际生产中可能会出现以下质量问题:(1)产品尺寸较大,必须考虑产品成形过程中产生的缩孔、气泡、熔接线、翘曲等不良问题。

(2)在按钮3与电路板接触面和自攻螺丝的boss柱位置上要避免飞边等缺陷。

针对上述问题,本设计采用三板模具结构,多点进胶,合理控制塑料成型的注射温度、时间、压力等工艺参数,保证充型质量。

基于UG6.0的精密模具零件自动编程与实物加工毕业论文

杭州科技职业技术学院机电工程学院毕业设计(论文)毕业设计(论文)题目基于UG6.0的精密模具零件自动编程与实物加工摘要本次毕业设计论文主要是基于UG软件自动编程,并针对模具零件零件的数控铣削加工设计。

本毕业设计运用UG软件根据图纸的尺寸要求制出零件的实体三维造型,并对零件进行图形分析及工艺分析,确定加工方法及所需的加工刀具等,确定好工序,然后运用UG软件对零件进行编程处理,并模拟出刀轨,进行对比发现需要改进的地方,并及时优化。

最后通过后处理生成零件的加工程序,并在机床上进行实际加工。

结果通过在机床上进行实际加工操作表明,所加工出的零件完全满足图纸的要求并利于实际生产。

关键词:UG自动编程创建操作轨迹仿真加工中心保养目录摘要 (2)第一章 NX综述 (4)第二章模具零件实体造型 (6)2.1分析零件 (6)2.2零件的实体三维造型 (6)2.3建模 (8)第三章零件的分模 (10)3.1零件分析 (10)3.2加工工艺分析 (10)3.3零件加工的各参数分析确定 (10)3.4零件分模 (12)3.4.1调整工件坐标 (12)3.4.2确定模仁大小 (14)3.4.3制作分型切割面 (16)3.4.3分离侧抽部分 (19)3.5设置加工环境 (23)3.6创建刀具加工零件 (24)3.6.1设置刀具 (24)3.6.2创建程序A1 (25)3.6.3创建程序A2 (27)3.6.4创建程序A3 (29)第五章加工中心保养规程 (32)5.1加工中心保养规程 (32)5.2一级保养 (32)5.3二级保养 (33)5.4每日作业开始时及作业的保养项目 (35)5.5每日作业完成后的保养计划 (36)5.6每周保养检查项目 (37)5.7每6个月保养检查项目 (37)5.8每12个月保养项目检查 (38)5.9不定期保养项目检查 (38)第六章后处理生成程序 (40)6.1后处理 (40)6.2生成程序 (40)6.3实物作品 (41)第七章总结与展望 (42)致谢 (44)参考文献 (1)第一章 NX综述NX是一个交互的计算机辅助设计、计算机辅助制造和计算机辅助工程(CAD/CAM/CAE)系统。

基于UG软件二次开发下的电极设计

·数控机床世界·收稿日期:2010-09-15作者简介:刘进明(1966-),男,江苏高邮人,大学本科,工程师,讲师。

从事模具制作、模具设计、电子信息产品设计等工作十余年,主任设计师。

2006年后从事高职教育和企业设计开发,主要研究方向:产品及模具设计;时小光(1981-),男,山东临沂人,大专,工程师。

从事模具制作加工、模具设计、数控CNC 加工编程设计等。

现在苏州创展模具设计公司从事模具设计加工培训工作。

0引言由于UG 软件CAM 模块具有明显的优越性,运用灵活、特征生成速度快、效率高等特性,因此UG 软件在企业运用非常广泛,从而要求CAM 输入端———模具设计多采用UG 软件CAD 模块设计。

模具设计完成后进行模具模仁加工,对模仁某些特殊部位CNC 无法进行加工时,通常采用电火花加工,因此要做模具电加工的电极设计。

通常采用UG 软件设计电极时,对要进行电加工部位的模仁曲面进行复制,由曲面生成实体,再做电极基准座,这种方法效率低,并且电极基准座设计中心与模仁中心坐标数据非整数,不利于EMD 时电极基准定位,容易出错。

另一方面电极图纸没有做到标准化,管理性较差。

为解决企业生产中的不足,我们对UG 软件进行二次开发,提高由模具生成电极的效率,同时对电极进行科学有效的管理,增加模具EMD 所使用电极的可追溯性。

1模具电加工电极设计1.1模仁图根据模具设计总装图导出模仁,模仁导出后首先在模仁中心部位添加坐标系统,接下来分析模仁加工工艺,对于CNC 无法进行加工的特殊部位进行电极设计,再进行电加工,如图1所示。

1.2电极设计(UG 软件二次开发新功能)(1)选择添加属性(Insert Attr.):功能命令→输入模具名称→模具编号→模仁名称→模仁编号→选择模仁材料(718H/H )→模仁数量;最终生成关于模仁信Mould Electrode Design Based on Secend-developed UG SoftwareLIU Jin-Ming 1,SHI Xian-Guang 2(1.Nanjing Institute of Railway Tecnology Suzhou Branch ,Suzhou Jiangsu 215137,China ;2.Suzhou Chuangzhan Mold Co.,Ltd.,Suzhou Jiangsu 215137,China )Abstract :According to requirement of mold EDM machining,a kind of advanced method is introduced to design electrode and create drawing automatically by secend-developed UG software.Key words :UG software ;secend-developed ;electrode design ;drawing creation基于UG 软件二次开发下的电极设计刘进明1,时小光2(1.南京铁道职业技术学院苏州校区,江苏苏州215137;2.苏州创展模具设计有限公司,江苏苏州215137)摘要:介绍了依据模具电加工要求,采用二次开发后的UG 软件进行电极设计、电极图纸生成的先进方法。

基于UG型腔布局工具软件的开发

中的数量 , 也是确 定待成型塑件在模具中摆放 的位 置 。注 射 模 中 型 腔 布 局 是 根 据 设 计 人 员 的 经 验 和

企 业 现 有 的规 范 来 确 定 。型 腔 布 局 的 优 劣 决 定 了 成 型 塑件 的质 量 、 注 射 模 设 计 的难 易程 度 及 模 具 的 制 造 成 本 1 。一 方 面 在 传 统 的注 射 模 型 腔 布局 中 ,

t o o l o f c a it v y l a y o u t wa s d e v e l o p e d o n t h e UG 3 D s o f t wa r e p l a t f o r m .T h e t o o l u s e d t he i n —

f o r ma t i o n s t r u c t u r i n g ,l a y o u t c h ng a i n g lg a o i r t h m ,a s s o c i a t e d d e mg n ,b a c k g r o u n d r e c o mme n d -

1 引 言

2 需求 分析 与 功 能设计 2 . 1 需求 分析 在 实 际 的注 射 模 型 腔 布 局 中 , 对 以往 设 计经 验

注射 模 设计 中型 腔 布 局 是其 步 骤 之 一 , 型 腔 布

局 是 设 计 者 在 模 具 设 计 初 期 确 定 塑件 在 一 副 模 具

模具工业 2 0 1 5 年第4 l 卷第 9 期

7

基 于 U G 型 腔 布 局 工 具 软 件 的 开 发

涂进秋 ,王华 昌,李建军 ( 华中科技 大学 材料成形及模 具技术国家重点实验 室,湖北 武汉 4 3 0 0 7 4 )

基于UG的塑料模具主要零部件CAM编程过程研究

基于UG的塑料模具主要零部件CAM编程过程研究孟波; 赵慧【期刊名称】《《河南科技》》【年(卷),期】2019(000)017【总页数】3页(P44-46)【关键词】UGCAM模块; 型腔铣; 平面铣; 深度加工轮廓; 固定轮廓铣【作者】孟波; 赵慧【作者单位】天津轻工职业技术学院天津 300350【正文语种】中文【中图分类】TG659UG(UnigraphicsNX)是目前在模具行业使用最广泛的编程软件之一,是交互式CAD/CAM系统[1]。

由于UG软件自身包含CAM编程模块,因此,设计完的模具可以直接接入加工模块编程,不用像以前一样需要转化到其他软件进行编程。

此外,之前在模具模型转化过程中,会导致3D模型出现破面,这是CAM工程师经常遇见的问题。

而UnigraphicsNX软件较好地解决了该问题,因此,在塑料模具行业应用占比较高。

1 型腔编程对于型腔加工,笔者通过多次开粗的方法,将加工步骤由三步改为两步,省略半精加工,即将其分为粗加工和精加工两部分。

第一,开粗之前,先对加工所用的刀具进行设定。

根据图形尺寸对刀具进行初步估算,对用到的刀具进行一一设定。

笔者将新建一把D16R8飞刀,用于第一次毛坯的开粗。

以此类推,新建如下所用刀具,D6R1的牛鼻刀、D6R3的球头铣刀、D4的平底刀、D2的平底刀中心钻及各个直径的麻花钻头等。

第二,建立坐标系。

在建模环境下,将绘图坐标移动至坯料上表面中心,确定加工方向,并按照右手笛卡尔直角坐标系准则,将X,Y,Z轴按照加工方向旋转,再进入加工环境,确定加工坐标,将加工坐标与绘图坐标重合(参考WCS)。

第三,确定铣削几何体指定部件。

选此零件为铣削几何体。

指定毛坯:创建一个包容快,确定为加工坯料。

指定检查:全选模式下进行部件与坯料的检查。

第四,设定粗加工部件余量与内外公差。

在加工之前设定粗加工部件余量与内外公差,避免粗加工过程中多次设定和浪费时间。

1.2 粗加工在加工选项中右键点击MILL_ROUGH建立新的加工方法,点击型腔铣,进入型腔铣参数设定界面。

基于UG自动编程型腔类零件加工的设计

基于U G自动编程型腔类零件加工的设计LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】桂林理工大学南宁分校毕业论文论文题目:_ 基于UG自动编程型腔类零件加工的设计系名称:机械与控制工程系专业名称:__ 数控技术_ __学号:_学生姓名:___ _____指导教师:_____ ___ _提交日期:_2015年11月26日摘要本次毕业设计论文主要是基于UG软件自动编程,并针对模具零件的数控铣削加工设计。

本毕业设计运用UG软件根据图纸的尺寸要求制出零件的实体三维造型,并对零件进行图形分析及工艺分析,确定加工方法及所需的加工刀具等,确定好工序,然后运用UG软件对零件进行编程处理,并模拟出刀轨,进行对比发现需要改进的地方,并及时优化。

最后通过后处理生成零件的加工程序,并在机床上进行实际加工。

结果通过在机床上进行实际加工操作表明,所加工出的零件完全满足图纸的要求并利于实际生产。

关键词:UG;自动编程;轨迹仿真;刀轨;后处理;加工目录摘要................................................................... 第一章绪论..............................................................课题的提出 ........................................................................UG的现状及发展.................................................................论文的主要内容 .................................................................... 第二章型腔零件的实体造型................................................分析零件 ..........................................................................零件的实体三维造型 ................................................................建模............................................................................ 第三章基于UG自动编程的型腔零件加工.....................................加工工艺分析 .....................................................................零件加工的刀具及各参数分析 .......................................................创建UG加工工序 ..................................................................设置加工环境 ...................................................................设置加工方法 ...................................................................定义加工坐标系和安全平面 .......................................................定义几何体 .....................................................................创建刀具 .......................................................................创建工序FM .....................................................................创建工序CM .....................................................................创建工序FC .....................................................................创建精加工工序CMC ..............................................................创建精加工工序FCC ............................................................... 第四章后处理生成程序....................................................后处理 ...........................................................................生成程序 ......................................................................... 第五章模拟仿真加工...................................................... 第六章总结.............................................................. 参考文献................................................................. 致谢...................................................................第一章绪论课题的提出UG是Unigraphics的缩写,是一个交互CAD/CAM(计算机辅助设计与计算机辅助制造)系统, UG CAM 被广泛的应用在航空航天、汽车制造、家用电器等各个领域。

基于UG6_0制作塑料模具虚拟装配过程动画

基于UG6.0 制作塑料模具虚拟装配过程动画1 设计分析本文利用UG6.0 作为设计开发平台,构建塑料模具装配过程的3D 动画,实现塑料模具教学、培训的可视化、形象化。

一副塑料模具通常由上百个零件组成,采用零件3D 建模、装配的方法进行设计,开发周期长,难度大。

本文介绍利用UG 注塑模向导快速设计塑料模具,然后用装配模块创建装配序列功能创建动作,再将动作过程录制成装配动画。

2 Mold Wizard 设计过程Mold Wizard 运用知识嵌入的基本理念,按照注塑模具设计的一般顺序来模拟模具设计的整个过程。

在此过程中,Mold Wizard 只需根据一个产品的三维造型,调用模架等标准件并设置相关参数,快速建立一套与产品造型参数相关的三维实体模具。

2.1 产品造型根据塑料制品的零件图创建产品的三维造型,首先通过点、直线、圆弧等命令创建草绘平面,再利用拉伸、旋转、抽壳等命令创建三维实体。

要求零件形状简单、结构合理并根据零件的特点设置合理的脱模斜度,将坐标系Z 轴设置在制品的脱模方向。

2.2 装载产品及设置进入注塑模向导模块,选择初始项目命令调入前面创建好的产品造型并设置单位(mm)及制品的材料;设置坐标系及收缩率; 创建工件确定好工件的尺寸并调整产品在工件中的位置;接下来进行型腔布局、创建分型面并根据分型面创建凹、凸模。

2.3 调入模架及标准件调入标准模架,根据制品的结构特点、尺寸选取合适的模架,并确定模板的尺寸。

接下来调入定位圈、浇口套、推杆、滑块、弹簧等标准件确定相关零件的尺寸。

最后设计浇注系统,冷却系统创建模具零件的腔体。

2.4 Mold Wizard 设计流程图Mold Wizard 设计流程图如图1。

3 创建装配序列进入UG 装配模块,打开运用UG 注塑模向导创建的模具总装图。

接下来单击装配序列按钮,如图2 所示。

单击新建序列按钮(图3 所示标记①),再单击插入运动按钮(标记②),然后再选取要移动的对象单击选取对象按钮(标记③),再单击移动对象按钮(标记④)来移动对象,选择移动或转动和方向再输入距离或角度(标记⑤),重复以上过程将模具的各个零件移动至合适的位置,整个过程相当于将一副模具拆开的过程。

基于UG型腔零件的数控铣削加工

加工类型采用拐角等高轮廓铣削。①创建拐角

容块)粗加工,加工余量大,采用大刀具,较大的切削

等高轮廓工序;②切削区域选择拐角、半圆槽;③刀具

深度。①创建型腔铣工序;②切削区域选择零件所有

面;③刀具为 D16R1;④刀轨设置步距为刀具直径百

分比 60,切削深度恒定,最大距离 2mm;⑤设置切削参

数,切削顺序层优先,部件侧面余量 0.6mm;⑥设置进

结语

做为虚拟设计的重要分支,虚拟装配技术在企业

中的推广存在下面三个主要问题:①当前虚拟现实技

术的拟实度在很多方面和现实场景相差较大,这将导

致分析结果不够精确;②目前国内的虚拟装配研究设

1161536.htm

郑轶,宁汝新,刘检华,杜龙. 虚拟装配关键技术及其发展

[J]. 系统仿真学报,

2006,18(3):649~654

武殿梁,杨润党,马登哲,范秀敏. 集成虚拟装配环境中的

多约束导航技术研究[J].机械工程学报, 2004,40(11):

47~52

作者简介:孔楚海,男,1986 年生,广东汕头人,本

展,虚拟装配技术将在现实生产中得到更加广泛和有

· 84 ·

参 考 文 献

[1]

[2]

[3]

[4]

谢叻,肖波,吴巧教,李敏. 虚拟装配技术及应用[EB/OL].

/art_16857.html

百 度 百 科. 虚 拟 装 配 [EB/OL]./view/

·模具制造技术·

基于 UG 型腔零件的数控铣削加工ቤተ መጻሕፍቲ ባይዱ

姚素芹,

陈玉文

常州机电职业技术学院(江苏常州

213164)

【摘要】以机械零件高效率、高质量数控编程为目标,采用 UG CAM 模块铣削加工的加工类

基于UG6_0的注塑模具的快速设计与加工技术概要

收稿日期:742010-10-29基于UG6.0的注塑模具的快速设计与加工技术Rapid Design and Processing Technology of InjectionMold Based on UG 6.0Wpm/4:!Op/3!Tvn/337*Gfcsvbsz!!3122李斐, 王艳萍 Li Fei, Wang Yanping- 辽宁经济职业技术学院 , 辽宁沈阳 110122- Liaoning Economic Vocational Technology Institute, Shenyang 110122, China 摘要 :以塑料鼠标上盖制品为例 , 按照现代模具设计方法的一般过程 , 综合运用UG 中模具设计与加工模块 , 完成塑料制品的模具设计与模具的数控加工。

与传统的模具设计方法相比 , 现代模具设计方法提高了模具设计的准确率 , 缩短了模具设计和制造周期 , 降低了成本。

Abstract :Taking the upper cover of the mouse as an example, the design and NC machiningof the mold of plastic product were completed by mold design and processing module in UG. Compared with traditional mold design methods, the modern mold design method improves the accuracy of mold design, reduces the manufacturing time and costs. 关键词 :UG; 计算机辅助设计 ; 注塑模具 ; 设计和制造Key words : UG; CAD; Injection mold; Design and manufacture文章编号:1005-3360(201102-0074-05塑料工业是当今世界发展最快的工业门类之一。

利用UGNX6.0软件的运动仿真功能让模具“动起来”

利用UGNX6.0软件的运动仿真功能让模具“动起来”随着中国汽车行业的快速发展,各汽车厂为了尽可能早的抢占市场,对汽车模具的生产周期要求越来越短,精度要求越来越高,这就对模具设计以及制造等各个环节提出了更高的要求.随着CAD/CAM技术的深入应用,二维设计逐渐显现出越来越多的劣势,三维设计也就自然而然的成为国内汽车模具设计人员必须掌握的设计手段。

对模型进行运动仿真也就有了依据。

UGNX自带的机构运动分析模块MOTION提供机构仿真分析和文档生成功能,可在U G环境定义机构,包括铰链、连杆、弹簧、阻尼、初始运动条件、添加阻力等,然后直接在UG中进行分析,仿真机构运动。

设计人员可以分析反作用力、图解合成位移、速度、加速度曲线,反作用力可输入有限元分析。

采用UGNX自带的机构运动分析模块MOTION提供机构的仿真分析功能可以极其方便的对设计方案进行模拟、验证、修改、优化,彻底改变传统机械设计方案需要组织研究团队进行复杂设计计算,制造物理机验证结果的冗长过程,缩短生产周期,节约设计成本。

一旦熟练的掌握了此方法,就可以在极短的时间内给出完整且极具说服力的设计方案。

接下来本文将结合模具实例介绍三维实体模具实现运动仿真的简单过程。

图1是一套拉延模具的三维示意图。

第一步:数据准备阶段在进行运动仿真模拟之前我们需要对已经设计好的三维模具进行简单的数据整理:由于模具设计工程师大都习惯按照最终工作状态来开展设计,然而进行运动仿真时我们一般都习惯于从非工作状态开始进行。

这步操作很简单:假设这套模具在非工作状态所有的上模内容需要沿着Z轴正方向移动1000mm,压边圈组件的工作行程是120mm(需要沿着Z轴正方向移动120mm)。

那么我们按着要求移动相关实体模型到指定位置即可。

移动前后效果见图1和图2。

图1 模具工作状态图2 模具非工作状态(打开状态)第二步:进入运动仿真模块数据准备完成以后我们首先要进入运动仿真模块才能进行相关操作。

机床大讲堂第20讲——UG软件与PowerMill软件在电极设计及加工中的结合使用

机床大讲堂第20讲——UG软件与PowerMill软件在电极设计及加工中的结合使用《制造技术与机床》杂志创刊于1951年,是我国机械工业科技期刊中创刊早、发行量大、影响面广的刊物之一,拥有广泛、专业的读者群体。

本刊属中文核心期刊,中国科技论文统计用刊和《中国学术期刊文摘》摘录用期刊。

UG软件与PowerMill软件在电极设计及加工中的结合使用随着行业市场的快速发展,模具的交货周期越来越短,这就要求我们的制作开发周期缩短,必须要提高效率;模具的型面日趋复杂,故型面加工时多会应用到放电加工技术,而电极作为放电加工的必备条件,其加工的质量与效率直接影响到模具的加工品质与交货周期,由于目前电极制作分为两个工位:编程数字化工位、机械加工制造工位,上述两工位采用电极单体加工、软件机械性重复操作、使得其在加工上效率低、浪费严重、成本高,出错率高,严重影响模具的加工周期和开发成本。

1 背景介绍针对笔者公司的现状:电火花机床7台、电极加工机床1台,为了满足电极的有效供应,需要电极在加工方面的效率极高,所以批量加工成为目前电极加工的首选,可以节省电极下料、排版的时间,实现电极加工机不间断运转。

在实现这一目标的同时,需要电极程序与电极拆分的结合必须适应现场的需要。

在电极的排布、程序编制效率,电极的粗、精使用状态方面需要非常精确的标示与控制,这样才能保证电极的单位效用最大化,并且不会产生生产过剩等浪费。

下面对于实现上述的方案简单介绍一下。

2.1 UG软件的使用及二次开发首先,在CAM数字模拟阶段我们采用的软件载体为UG软件。

其强大的体、面设计功能在电极拆分领域十分实用。

基于UG软件我们进行了二次开发,可以实现电极实体设计、批量干涉检查、批量生产备料单、自动排版、生产编程用文件等(图1)。

在编程数字化工位中,机械性重复操作最多,为了对其进行优化,总结为以下几个步骤:将电极方向摆正→按照一定数值间距排版(25 mm)的整数倍→设置三角型毛坯→生成毛坯备料与排版尺寸单。

模具型腔加工参数的优化问题

f

[ ( w+ g )P n] - 1

在多刀具铣削的情况下, 上式变成 : T u = t s i2 K 1i V i f i + 2 t tc i = 1 i= 1

- 1 - 1 m

( 5)

4

结束语

设备和刀具转换时间不受加工参数的影响, 可以从优化目标方程中将其去除。因此 , 多刀具 操作最小加工时间优化模型变为: t m = i2 K 1i V i f i = 1 312 约束条件 在实际应用中 , 切削速度和进给率的范围由 以下约束限制 : 最大机床功率、 表面精度要求、 最 大切削力、 刀具产生的最大热量、 机加刀具可用的 进给率和主轴转速。过多的热量产生可通过高效 的冷却来克服。因为现代 NC 和 CNC 机床提供的 进给率和主轴转速都在允许的范围内 , 最后一个 约束可以不考虑。因此 , 在研究中只考虑前三个 约束。 ( 1) 功率 任何机加 刀具可用的功率 限制了刀 具的尺 寸。当考虑加工的经济性时, 加工参数的选择应 能使机床功率最大。操作所必须的加工功率不能 超过可用的电机功率。功率约束可和加工平面确定

通常, 粗加工中去除的材料体积是精加工中

加工耗费。通过融合相临的搜寻平面来确定加工 平面, 刀具的选择也与这些加工平面紧密相关。融 合的相临搜寻平面的总的垂直距离表示切削深度, 反过来也决定了这一切削深度的总的加工时间。 另外, 仅当刀具对那些融合的搜寻平面都可行时, 融合才成为可能。在图 2 中, HP j 和 HP j + 1 是两个 相临的搜寻平面, 刀具 T i 和 Ti + 1 分别是加工 HPj 和 HPj + 1 的可行刀具, 假设刀具 T i 在 HPj 上的加 工时间是 Cij ; 刀具 T i + 1 在 HP j + 1 上的加工时间是 C i + 1, j + 1 。那么当下面两者之一成立时, 这两个搜 寻平面可以融合成一个加工平面 HP c j :

基于UG连接杆模具型腔电极设计与数控加工

内燃 机 与 配 件 , 2 0 1 2 , ( 1 1 ) : 5  ̄ 8

[ 2 】 刘少娟 . B F I A1 3 F 柴 油机 活塞结构特点与分析[ J 】 .内燃 机 ,

1 9 9 3 , ( 2 )

随着 经济 全球化 进程 的 到来 , 制 造业 的竞争 越 来越 激烈 , 高速铣削技术 的优越性 已为大家所熟知 ,

d e s i g n a n d NC ma c hi n i n g ,a a l mi g h t y a n d o p t i mi z e d me t h o d i s i n t r o d uc e d.To ma c h i ne

e f f i c i e n t l y a n d c r i t i c a l l y e l e c t r o d e d e s i g n a n d NC ma c h i n i n g o f c a v i t y mo l d , c o mb i n e s p r a c t i c e o f

其 技 术 也 将 会 有 更 大 的 发 展 。制 造 企 业 应 根 据 自己

[ 3 ] 蔡汉 明 , 陈清奎.机械 C A D / C A M技 术[ M ] .北京 : 机 械工业

出版社 , 2 0 0 3 .

作 者 简介 : 杨景飞 , 男, 1 9 7 4 年生 , 高级 工程 师 , 模

基于UG6.0同步建模技术对模具型腔工具电极设计优化

基于UG6.0同步建模技术对模具型腔工具电极设计优化刘友成;何方军

【期刊名称】《机械工程师》

【年(卷),期】2012(000)001

【摘要】介绍了同步建模技术的应用特点及型腔工具电极设计的原理与方法,分析了工具电极与型腔表面在尺寸上的差异,运用UG同步建模技术对工具电极进行设计优化.结合UG注塑模向导进行模具型腔工具电极设计,根据放电间隙的大小利用UG同步建模技术调整工具电极的尺寸,优化电极的设计.

【总页数】2页(P56-57)

【作者】刘友成;何方军

【作者单位】邵阳职业技术学院,湖南邵阳422004;邵阳职业技术学院,湖南邵阳422004

【正文语种】中文

【中图分类】TP391.7

【相关文献】

1.基于同步建模技术的服装3D建模与2D纸样转换技术 [J], 周莉;Richard Kennon

2.基于CATIA V5的装配工具快速建模技术研究 [J], 郭喜锋;詹有河;贾朝定;李松

3.基于Pro/E利用自动分型面技术创建模具型腔研究 [J], 付士军;王肖烨

4.基于操作记录与回放技术的远程同步教学工具 [J], 陈德健;孙艳春;黄罡;张颖

5.SIEMENS PLM SOFTWARE宣布推出SOLIDEDGE同步建模技术第二版——新功能和工具可有效满足零部件和装配建模、钣金、CAE和PDM方面的需求 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。