几种铝型材挤压模具的优化设计

超宽铝型材挤压模具的设计方法

超宽铝型材挤压模具是铝型材生产中不可或缺的重要工具,其设计质量直接影响了铝型材的成型质量和生产效率。

本文将从模具设计的基本原理出发,介绍超宽铝型材挤压模具的设计方法。

一、模具设计的基本原理1. 模具的类型超宽铝型材挤压模具主要包括挤压模头、挤出压辊和定位辅助装置等部分。

其中挤压模头与挤出压辊为主要组成部分,是模具的核心部件。

2. 模具的设计原则超宽铝型材挤压模具的设计原则包括优化设计、结构合理、材料选用合理和加工工艺先进等。

在模具设计过程中,需要充分考虑铝型材的产品特性和生产工艺要求,确保模具设计符合生产的需要。

二、超宽铝型材挤压模具的设计方法1. 确定产品结构超宽铝型材挤压模具的设计首先需要明确产品的结构形式、尺寸要求和表面质量要求。

只有明确了产品的特性,才能进行有效的模具设计。

2. 模具结构设计根据产品的结构要求,设计模具的结构形式。

在这一步骤中需要考虑模具的开合方式、模具的冷却系统、模具的进料系统等,确保模具结构合理。

3. 材料选用根据产品的生产要求和模具的使用条件,选择适合的材料。

超宽铝型材挤压模具通常采用高强度、高耐磨的合金钢材料,以确保模具具有较长的使用寿命。

4. 模具加工工艺设计模具的加工工艺,包括模具的精密加工、表面处理、装配和调试等。

在加工过程中需要严格控制尺寸精度,确保模具的加工质量。

5. 模具调试与验证完成模具加工后,需要进行模具的调试和验证工作。

通过模具的调试,确保模具可以正常使用,并满足产品的生产要求。

三、超宽铝型材挤压模具的优化设计1. 模具的结构优化通过CAD技术对模具的结构进行优化设计,提高模具的使用性能和生产效率。

合理利用模具材料,优化模具结构,减轻模具重量,提高模具的刚度和稳定性。

2. 模具的润滑设计合理设计模具的润滑系统,确保铝型材在挤压过程中能够顺畅的通过模具。

优化模具的润滑设计,可降低挤压过程中的摩擦阻力,提高生产效率。

3. 模具的保养与维护对于超宽铝型材挤压模具,定期的保养与维护工作至关重要。

铝合金挤压提高成品率的方法

铝合金挤压提高成品率的方法

以下是提高铝合金挤压成品率的几种方法:

1. 控制挤压温度:合适的挤压温度能够使铝合金更容易挤压,降低挤压力,减少断裂和裂纹的风险。

同时,适当的挤压温度还可以改善铝合金的塑性和变形能力。

2. 优化挤压工艺参数:合理的挤压速度、挤压力以及挤压模具的设计能够提高挤压成品率。

通过调整挤压速度和挤压力,可以控制材料变形的方式和程度,减小变形应力和应变速率之间的不均匀分布,使得材料更加均匀地流动,减少裂纹和变形的风险。

3. 合适的模具设计:合适的模具设计能够减少挤压时的摩擦和变形,提高挤压成品率。

模具应该具有充分的冷却功能,以保持合适的挤压温度,并减少模具表面和挤出材料之间的摩擦,避免模具细小孔洞或凹痕对成品质量的影响。

4. 精细化挤压控制:采用先进的挤压控制系统,可以实时监测挤压过程中的参数,如温度、压力、速度等,并进行自动调整。

通过精细化的挤压控制,可以有效降低变形应力和变形速率,提高挤压成品率。

5. 优化铝合金配料:选择合适的铝合金配料,控制合金成分和杂质含量,可以提高铝合金的塑性和变形能力,降低挤压力和变形应力,减少成品的裂纹和变形问题。

综上所述,提高铝合金挤压成品率的方法包括控制挤压温度、优化挤压工艺参数、合适的模具设计、精细化挤压控制和优化铝合金配料等。

通过综合应用上述方法,可以提高铝合金挤压的成品率,降低废品率,提高生产效益。

铝合金挤压制品薄壁模具的设计与优化

铝合金挤压制品薄壁模具的设计与优化第一章介绍铝合金材料在现代工业生产中得到越来越广泛的应用,其中挤压制品是一种重要的工件类型。

薄壁模具是制作铝合金挤压制品的重要工具,其设计和制作质量直接影响制品质量。

本文将探讨铝合金挤压制品薄壁模具的设计和优化问题。

第二章铝合金挤压制品薄壁模具设计的基本原则铝合金挤压制品薄壁模具的设计应遵循以下基本原则:1.结构合理,便于制品的挤压工艺操作。

2.模具的强度和刚性要保证足够的耐用性。

3.模具壁厚要求尽可能的薄,以便使得铝合金挤压制品能够达到更高的质量要求。

4.模具的表面要求光滑度高,以保证挤压制品得到更好的表面质量。

第三章铝合金挤压制品薄壁模具的设计流程铝合金挤压制品薄壁模具的设计流程主要包括以下步骤:1.确定制品的挤压工艺要求。

2.根据铝合金挤压制品的要求和挤压机的参数进行模具设计。

3.进行模具设计计算,并得出模具壁厚、孔隙率、模具支撑点等参数。

4.进行模具制作和安装。

5.进行模具的实验和调试以确定铝合金挤压制品的生产效果。

第四章铝合金挤压制品薄壁模具的优化方法模具优化的目的是使得铝合金挤压制品的制作更加可靠、经济、高效、环保。

以下是针对铝合金挤压制品薄壁模具的优化方法:1.优化挤压工艺。

通过优化挤压工艺参数如挤压比、挤压速度等,减少变形和裂纹的产生,从而降低模具的应力和变形量。

2.优化模具设计。

采用合理的模具设计,以提高模具的强度和刚性、降低模具的应力和变形量,从而能够达到提高模具使用寿命和挤压制品的质量的目的。

3.优化模具材料。

选择合适的模具材料,以达到提高模具强度和刚性、降低模具应力和变形量的目的。

4.加强模具管理。

建立模具管理制度,及时对模具进行检测和维修,在使用过程中防止意外损坏,提高模具的使用寿命和性能。

第五章结论本文从铝合金挤压制品薄壁模具的设计流程、优化方法等方面进行了探讨,可以得出以下结论:1.铝合金挤压制品薄壁模具的设计应遵循基本原则,使得挤压制品质量更加稳定和可靠。

薄壁铝型材挤压模具设计和维护

1挤压模具介绍挤压模具结构设计和制造环节较多,包括选材、设计、制造、修模等环节,其成本占到型材挤压生产成本的35%左右。

在型材加工生产中,一般有两种主要挤压方法:分流组合模挤压法和穿孔针挤压法。

前者加工起来简单且成本较低,后者成本高且应用范围较小,在实际型材加工生产中,分流组合模应用更为广泛。

1.1挤压模具的工作条件。

对于大截面复杂型材的挤压成形,挤压难度比较大,对挤压模具的结构与形状要求也很高,特别是对于这种断面形状较复杂,壁厚相差悬殊,断面面积及外接圆大,多腔空心等型材,挤压模具的工作条件变得更加恶劣。

因此,对挤压模具要求较高,主要有如下几个方面:一是高温高压条件下工作;二是要具有较好的抗磨损能力;三是具有很高的强度和韧性,避免在工作中出现应力集中而使模具破坏。

1.2挤压模具的分类。

挤压模具种类很多,根据不同的分类条件可以进行归类。

分类的主要依据有模具结构和模孔压缩区断面外形。

分流组合模在目前是应用最为广泛的一种模具形式,平面分流组合模的组成结构主要包括上模、下模、定位销和联结螺钉四个部分,其工作原理是在一定的挤压力作用下,锅淀通过分流孔被分流成金属流,流经焊合室进行汇集和傅合,最终由模芯和模孔流出,形成具有所要求几何形状的型材产品。

1.3模具的设计步骤。

实际生产中,产品类型、工艺方法、设备和模具结构都是影响模具设计过程的重要因素。

但是在设计过程中,挤压模具模腔的设计一般按照以下步骤进行:1.3.1模腔参数确定和模孔布置。

模腔参数的确定主要根据挤压机、工艺规程和现场工具设备来确定。

模孔布置合理与否直接影响着模具强度,同时影响金属流动的均匀性。

一般在设计过程中,即使非对称的型材也要尽量保证模孔的对称性,同时使其尽量接近中心紧凑一些。

通常情况下,模孔多设置在同心圆上(模孔之间的间距大于30-50mm,模孔距离模具边缘大于25-50mm,模孔与挤压筒边缘的距离大于20-40mm)。

1.3.2设计模孔尺寸。

6063铝型材挤压工艺优化

6063铝型材挤压工艺优化1 化学成分的优化控制6063-T5建筑铝型材必须具备一定的力学性能。

在其他条件相同时,其抗拉强度、屈服强度随含量增加而升高。

6063台金的强化相主要是Mg2Si相,到底Mg、Si和Mg2Si的量应取多少为好?Mg2Si相是由2个镁原子同1个硅原子组成,镁的相对原子质量为24.3l,硅的相对原子质量为28.09,因此Mg2Si化合物中,镁硅的质量比为1.73:1。

因此,可根据以上分析结果,如果镁硅含量比值大于1.73,则合金中镁除形成Mg2Si相外,还有过剩镁,反之比值小于1.73,则表明硅除形成Mg2Si相外,还有剩余硅。

镁过剩对合金力学性能是有害的。

镁一般控制在0.5%左右,Mg2Si总量控制在0.79%。

当硅过剩0.01%时合金的力学性能σb约为218Mpa,已大大超过国家标准性能,并过剩硅从0.01%提高到0.13%,σb可提高到250Mpa,即提高14.6%。

要形成一定量的Mg2Si,必须首先考虑到Fe与Mn等杂质含量造成的硅损失,即要保证有一定量的过剩硅。

为了使6063合金中的镁充分与硅匹配,实际配料时,必须有意识地使Mg:Si<1. 73。

镁的过剩不仅削弱强化效果,而且又增加了产品成本。

因此,6063合金的成分一般控制为:Mg:0.45%-0.65%;Si:0.35%-0.50%;Mg:Si=1.25-1.30;杂质Fe控制在<0.10%-0.25%;Mn<0.10%。

2 优化铸锭均匀化退火工艺在民用挤压型材生产时,6063合金的高温均匀化退火规范为:560±20℃,保温4-6h,冷却方式为出炉强迫风冷或喷水急冷。

合金的均匀化处理能提高挤压速度,同未均匀化处理的铸锭相比,大约可使挤压力降低6%-10%。

均匀化处理后冷却速度对组织的析出行为有重要的影响。

对均热后快冷的铸锭,Mg2Si几乎能全部固溶于基体,过剩的Si也将固溶或以弥散析出的细小质点存在。

铝合金型材挤压模具设计与维修

铝合金型材挤压模具设计与维修1. 引言铝合金型材挤压模具在铝型材行业中起着至关重要的作用。

它们被用于生产各种形状的铝型材,如角铁、型材等。

本文将介绍铝合金型材挤压模具的设计原理和常见的维修方法。

2. 铝合金型材挤压模具设计原理铝合金型材挤压模具的设计需要考虑以下几个原理:2.1 材料选择选择合适的材料对模具的使用寿命和产品质量至关重要。

常见的模具材料包括钢、铜、铝和塑料等。

根据具体的挤压工艺和产品要求,选择合适的材料。

2.2 模具结构设计模具的结构设计需要考虑产品的形状和尺寸,以及挤压工艺。

合理的结构设计能够提高生产效率和产品质量。

常见的模具结构包括单腔、多腔、复合腔等。

2.3 润滑系统设计润滑系统对模具的使用寿命和产品质量起着重要作用。

它能够减少模具磨损和摩擦,提高挤压效率。

合理的润滑系统设计包括润滑脂的选择和润滑点的设置等。

3. 铝合金型材挤压模具维修方法铝合金型材挤压模具在长时间的使用过程中会出现磨损和损坏等问题。

以下是常见的模具维修方法:3.1 破损修复当模具出现破损时,可以通过焊接、填补或更换受损部件等方法进行修复。

修复后需要进行合理的热处理以恢复模具的强度和硬度。

3.2 磨损修复模具的磨损是常见的问题。

磨损修复可以通过表面修复、磨削或补焊等方法进行。

修复后需要进行表面处理,以提高模具的光洁度和耐腐蚀性。

3.3 维护保养定期的维护保养是延长模具寿命的关键。

维护保养包括清洁、润滑和检查等工作。

清洁可以去除模具表面的污垢和油脂,润滑可以减少模具的磨损和摩擦,检查可以及时发现问题并进行修复。

4. 结论铝合金型材挤压模具的设计和维修对铝型材行业的发展至关重要。

合理的设计和及时的维修可以提高模具的使用寿命和产品质量。

建议在设计和使用过程中加强对模具材料和润滑系统的选择,定期进行维护保养。

只有这样,我们才能在铝型材行业中赢得竞争优势,并实现可持续发展。

以上是关于铝合金型材挤压模具设计与维修的简要介绍,希望对您有所帮助。

第八讲_空心铝型材挤压模具优化设计_2_赵云路 (2)

第八讲 空心铝型材挤压模具优化设计(2)沈阳新光模具制造公司 赵云路西南铝加工厂 刘静安 在不带穿孔装置的普通型、棒挤压机上生产空心型材,必须采用一种特殊结构的模子—分流组合模。

实心锭在挤压筒中,通过挤压机作用在挤压轴上的力使锭从模孔中挤出之前先分成几股,随后再在模孔前汇合,形成围绕模芯的环形整体而被挤出模孔,形成闭合的空心型材。

分流组合模的特点是必须有一个或几个形成内腔的芯子,芯子设计在桥上,桥把金属辟开成几股而流向模孔。

由于模桥设计的不同,分流组合模可分为平面分流模(分流模)、舌型模(桥式模)和叉架模等。

1 平面分流组合模的特点平面分流组合模一般用来生产空心和悬臂较大的半空心型材。

在建筑型材中,大多数都是外形较大,壁较薄,断面形状复杂,沟槽和丝孔较多的空心和半空心型材。

在空心型材中又出现单腔、双腔和多腔。

即使在有穿孔系统的挤压机上也很难实现挤压生产。

在生产半空心型材或断面壁厚相差悬殊的型材时,如果采用平模,无论怎样调整工作带和设计促流角或阻碍角,都很难把流速调整均匀。

若采用分流组合模,用分流孔和桥芯来调整流速,就很少出现波浪、扭拧和弯曲。

能够很顺利地生产出合格产品。

平面分流模较舌型模易加工,在挤压生产时操作简单,分离残料较舌型模易加工,生产效率高,残料较舌型模短,产品的成品率也高。

对于形状复杂的半空心型材,分流模结构可减小悬臂上的承压力,保证模具强度。

用分流模可实现多根铸锭的连续挤压,按需要的制品长度截取。

还可实现在小挤压机上挤出外形较大规格的产品,并且可以达到所给定的变形量。

用分流组合模,可采用实心铸锭在型、棒挤压机上一次生产单根和多根管材,制品内外表面好,尺寸精确。

但分流组合模和平模相比,用它生产的型材存在焊缝。

如果模具上涂油或铸锭表面不干净,制品焊缝中会存在夹渣。

若挤压温度过低或模具设计不合理,都会影响焊合质量。

另外,分流模的变形阻力较平模大,目前只限于生产一些纯铝、铝-锰和铝-镁-硅合金。

铝型材挤压工艺及模具设计

铝型材挤压工艺及模具设计1. 挤压工艺铝型材挤压是一种利用压力对铝型材进行塑性变形的加工工艺。

其基本工艺是:铝棒坯料通过加热软化后,被压入模头,通过模头出口挤出成需要的截面形状。

铝型材挤压工艺的优点包括:高成形精度、高表面质量、操作简便,高生产效率等等。

2. 模具设计铝型材挤压的模具主要包括模头、辅助金属件、固定板、滑动板、胚料夹持装置等组成。

其中,模头是铝型材挤出的关键装置,包括卡箍板、模板、模板底部垫片、模座、模膜等部分。

模头的最重要的特点是不同形状的铝型材需要不同形状的模头;其次需要各个部位的设计匹配度高,精度要求高。

滑动板和固定板是模具的基础结构,他们需要耐压、耐磨,同时需要精度高、边缘无毛刺。

辅助金属件在滑动板、固定板及模头之间起到了加强固定的作用,除此之外还需要具有良好的导向功能。

2.2. 理论参数的确定合理的选择合适的挤压荷载能够很好的保证挤压过程中的质量,同时也能够最大限度的提高生产效率。

因此,在模具设计阶段,应尽可能的确定相应的理论参数。

此外,应还需根据压力、速度、保压时间等因素来确定合适的机器配置,以及最优的辅助系统。

为了达到最优的效果,这些参数需要经过实验验证。

2.3. 模具材料的选择对于铝型材挤压模具来说,常见的材料包括H13钢、特种合金钢、定向硅钢、硬质合金等材料。

如:H13钢:具有高的耐磨性、硬度和强度,适用于铝型材的大批量生产。

特种合金钢:高抗氧化性、高强度、高磨损性,这些特性使其适用于生产高性能和高质量的铝型材。

硬质合金:它具有高硬度和强度、高耐磨性和高耐蚀性,是生产大规模、高复杂度的模具的首选。

2.4. 设计注意事项在模具设计过程中还需要注意以下问题:1)要防止铝材在挤压过程中发生撕裂断裂,因此要注意模具底部的角度把控2)要避免孔洞过大过小,且要容易拆卸,之所以拆卸是为了清洁铝型材上残余物。

3)在设计过程中,要考虑铝型材的变形,保证材料截面和尺寸的均匀性。

4)在滑动板部位,还需要考虑降低铝型材与模具接触时所产生的不良效果,例如顶出口和顶料等问题。

铝挤压模具工作带设计

铝挤压模具工作带设计1. 引言铝挤压模具工作带是指用于铝挤压成型过程中的模具工作带。

在铝挤压工艺中,模具工作带的设计对于产品的质量和生产效率有着重要的影响。

本文将介绍铝挤压模具工作带的设计原则和技术要点,以及几种常见的工作带设计方案。

2. 设计原则2.1 适应性铝挤压模具工作带的设计应该适应不同形状和尺寸的铝型材挤压成型需求。

设计时需要充分考虑不同形状和尺寸的铝型材的形变特点和挤压工艺参数。

2.2 可靠性模具工作带需要具有足够的刚度和强度,能够承受挤压过程中的压力和热应力,确保模具工作带的稳定性和使用寿命。

2.3 可更换性由于模具工作带在使用过程中会受到磨损和损坏,因此设计中应考虑模具工作带的可更换性,便于维护和更换。

2.4 生产效率模具工作带的设计应尽量简化工艺流程,减少非生产时间,提高生产效率。

3. 技术要点3.1 材料选择模具工作带通常采用耐磨性好、耐高温、高强度的材料,如硬质合金、高速钢等。

材料的选用应根据挤压材料的特性和挤压工艺参数综合考虑,以保证工作带的使用寿命和生产效果。

3.2 结构设计模具工作带的结构设计直接影响到产品的成形质量和生产效率。

常见的结构设计包括直线型、曲线型和多孔型等。

具体的设计需根据产品的形状和尺寸要求以及挤压工艺参数进行优化。

3.3 工艺参数调整在模具工作带的设计过程中,需要根据挤压工艺参数的调整来优化设计方案。

包括挤压温度、挤压速度、模腔设计等。

通过合理调整工艺参数,可以提高产品的成形质量和生产效率。

4. 常见的工作带设计方案4.1 直线型设计方案直线型设计方案是一种简单且常见的模具工作带设计方案。

它适用于直线形状的铝型材挤压成型需求。

直线型设计方案可以提高生产效率,但对于一些复杂形状的产品可能不适用。

4.2 曲线型设计方案曲线型设计方案适用于曲线形状的铝型材挤压成型需求。

通过优化模具的曲线形状,可以获得更好的成形质量。

但曲线型设计方案的制造工艺相对复杂,成本较高。

铝型材(散热型)挤压工艺与模具设计毕业设计

摘要铝合金因质轻、美观、良好的导热性和易加工成复杂的形状,而被广泛地用于生产散热器材。

铝合金散热器型材主要有三种类型:扁宽形,梳子形或鱼刺形;圆形或椭圆形以及树枝形。

与其他铝型材比,散热器有其自身的特点:散热片之间距离短,相邻两散热片之间形成一个槽形,其深宽比很大;壁厚差大,散热片的齿部很薄,而其根部的底板厚度大。

散热器复杂的截面形状给模具设计、制造和生产带来很大的难度。

本文以两种常用散热器为实例,在总结大量散热器模具设计制造经验的基础上,论述了散热片挤压模具设计的步骤和关键点。

散热器型材挤压模具设计既要保证模具有足够的强度又要平衡金属在模具中的流速。

根据散热器的产品图,将梳子型散热器挤压模具设计成平摸,与导流模配合使用。

把太阳花散热器挤压模具设计成分假流模,以保证在挤压时的金属流动比平模更均匀,这也是太阳花散热器模具设计的关键点。

文中选用4Cr5MoSiV1模具钢作为模具材料,讨论了散热器挤压模具的热处理工艺和散热器的挤压工艺特点。

关键词:散热器挤压模具设计挤压工艺铝型材Extrusion Process and Die Design for Radiator Aluminum Extruded SectionsABSTRACTAluminum alloy, for its light weight, beautiful, good thermal conductivity and easy processing into complex shapes,is widely used to produce cooling equipment. Aluminum radiator profiles are mainly three typesg: flat wide shape, or a fishbone-shaped comb-shaped; round or oval-shaped;and branching shape. Compared with the other aluminum extruded sections radiator has its own characteristics: the distance between the heat sink is short, between two adjacent heat sink to form a trough, and its large aspect ratio; differential wall thickness, heat sink teeth thin, and its roots in the bottom thick. The mold design, manufacturing and production are very difficulty for the complexity of the shape of radiator extruded sections.In this paper, the extruded die design of two common heat sink radiators are discussed in detail on the basis of a lot of experiences in mold design and manufacture for the radiator. Extruded die design has two key parts,the first is sufficient strength to ensure that mold; the second is to balance the flow of metal in the mold. Based on the Product plans of radiators, the radiator comb flat extrusion die are designed to touch, used in conjunction with the diversion mode. The extrusion die is designed radiator sunflowers streaming mode, split mode when the metal flow in the extrusion die is more complex than flat, so how to balance the flow rate of the metal mold is key points for the design of radiator sunflowers. 4Cr5MoSiV1 die steel is usedand also the radiator heat treatment process and extruded process are discussed.Keywords:Radiator Extrude mold design Extrusion processAluminum extruded sections目录摘要 (I)Extrusion Process and Die Design for Radiator Aluminum Extruded Sections (II)ABSTRACT (II)第一章绪论 (1)1.1引言 (1)1.2挤压模具在铝型材挤压生产中的重要性 (1)1.3铝型材挤压模具技术发展概况 (3)1.4论文的主要研究内容 (5)第二章型材挤压模具设计技术 (6)2.1型材模具的设计原则及步骤 (6)2.1.1挤压模具设计时应考虑的因素 (6)2.1.2模具设计的原则与步骤 (6)2.1.3模具设计的技术条件及基本要求 (9)2.2挤压模典型结构要素的设计 (9)2.2.1模角 (9)2.2.2定径带长度和直径 (10)2.2.3出口直径或出口喇叭锥 (10)2.2.4入口圆角 (11)2.3确定采用平面和分流模的原则 (11)2.4平面分流组合模的特点与结构 (12)2.4.1工作原理与特点 (12)2.4.2分流组合模的结构 (13)2.5模具外形尺寸的确定原则 (14)第三章典型散热器挤压模具设计 (16)3.1太阳花散热器的模具设计 (16)3.1.1太阳花散热器产品结构分析 (16)3.1.2太阳花散热器挤压模具整体结构设计方案 (17)3.1.3太阳花散热器分流组合模结构设计 (18)3.2梳子型散热器模具设计 (30)3.2.1梳子型散热器产品结构分析 (30)3.2.2梳子型散热器挤压模具整体结构设计方案 (32)3.2.3梳子型散热器结构设计 (32)第四章模具的选材与热处理及维护与保养 (45)4.1模具材料的选择 (45)4.1.1模具材料的使用条件 (45)4.1.2模具材料的性能要求 (45)4.1.3挤压工模具选材的特点 (46)4.1.4模具材料的选择 (48)4.2模具材料的热处理 (50)4.2.1退火工艺 (50)4.2.2淬火工艺 (50)4.2.3回火工艺 (51)4.2.4 4Cr5MoSiV1钢的热处理工艺 (52)4.3模具的维护与保养 (53)4.3.1模具的修正 (53)4.3.2模具的合理使用 (54)第五章型材挤压工艺 (55)5.1铝及铝合金材料挤压生产工艺流程 (55)5.2挤压工艺的制定 (56)5.2.1挤压方法的选择 (56)5.2.2坯料形状尺寸的确定 (56)5.2.3挤压温度范围 (57)5.2.4流动速度和挤压速度 (58)5.2.5挤压工具的结构 (58)第六章结论 (59)参考文献 (60)致谢 (62)第一章绪论1.1引言挤压工模具设计与制造是铝合金挤压材,特别是铝合金型材生产的关键技术,不仅影响产品的质量、生产效率和交货周期,而且也是决定产品成本的重要因素之一。

铝型材挤压模具设计

铝型材挤压模具设计模具,是以特定的结构形式通过一定方式使材料成型的一种工业产品,同时也是能成批生产出具有一定形状和尺寸要求的工业产品零部件的一种生产工具。

大到飞机、汽车,小到茶杯、钉子,几乎所有的工业产品都必须依靠模具成型。

用模具生产制件所具备的高精度、高一致性、高生产率是任何其它加工方法所不能比拟的。

模具在很大程度上决定着产品的质量、效益和新产品开发能力。

所以模具又有“工业之母”的荣誉称号。

铝型材是采用铝及铝合金为主要原料加工制造而成的生活用品、工业用品的统称。

而铝型材应用又比较广泛,旧有建筑改造需求较大,目前中国存量住房中约有40%建造于1990年代以前,随着国内经济的发展和人民生活水平的提高,对住房的改善性需求逐步增加,带动建筑更新、改造,从而促进对建筑铝型材的大量需求。

欧洲、北美和日本的铝型材消费结构中,工业耗用比例分别为60%、55%和40%左右,高于我国目前32%左右的耗用比例,消费结构差异较大,预示着我国工业铝型材消费具有较大的增长空间。

铝型材在工业领域主要应用于交通运输业(包括汽车制造业、轨道交通业)、装备和机械设备制造业、耐用消费品业等,目前分别在我国铝型材应用中占比约10%、10%和12%。

2009年初国务院通过十大产业振兴计划,汽车业、轻工业、装备制造业等均纳入国家十大产业振兴规划之列;此外国家还陆续出台了“家电下乡”和“汽车下乡”政策,下游产业的振兴必将为铝型材带来新的发展机遇。

本课题只要涉及铝型材挤压模具的设计,所需成型的零件为某散热片(厚度为MM),材料为6063,主要内容为材料的分析,模具结构设计,模具影响因素及几种改良设计。

此套模具在铝挤压模具中普遍应用,适用于产量高,精度要求不高的状况下。

铝材挤压模具设计分析报告

铝材挤压模具设计分析报告1. 引言铝材挤压技术是一种常用的金属加工方法,广泛应用于汽车、航空航天、建筑等行业。

在铝材挤压过程中,模具设计起着至关重要的作用。

本报告旨在对铝材挤压模具设计进行分析,并提出一些建议。

2. 模具设计要求铝材挤压模具的设计应满足以下要求:2.1 几何形状模具应能够实现所需铝材产品的几何形状,如圆管、方管等。

同时,模具设计应考虑产品的尺寸稳定性,以确保形状的一致性。

2.2 材料选择模具设计应选用高强度、耐磨损的材料,如优质合金钢,以增加模具的使用寿命并提高生产效率。

2.3 散热性能铝材挤压过程中会产生大量热量,模具设计应考虑良好的散热性能,以避免模具过热导致变形或损坏。

2.4 生产效率模具设计应具备高效率的生产能力,以满足大批量生产的需求。

同时,模具更换应方便快捷,以减少生产停机时间。

3. 模具设计分析基于上述要求,对现有模具设计进行分析如下:3.1 结构设计目前的模具设计采用了传统的开口式结构,即模具由两个相互连接的半模具组成。

这种设计易于操作和维护,但存在以下问题:- 两个半模具之间需要通过螺栓进行连接,增加了制造成本和生产时间。

- 开口式结构增加了模具的运动部件,容易产生振动和磨损。

建议采用一体式模具结构,通过数控加工一次性加工成型,以提高模具的精度和稳定性。

3.2 材料选择现有模具的材料为普通合金钢,虽然具有一定强度,但在高温和高压的挤压过程中容易产生变形和磨损。

建议采用高温合金钢作为模具材料,以提高模具的抗变形和耐磨性能。

3.3 散热性能现有模具的散热性能较差,容易导致模具过热,进而影响挤压产品的质量。

该问题可以通过以下方式来解决:- 在模具表面设计散热通道,以增加散热面积和散热速度。

- 使用冷却剂来加速模具散热,减少挤压过程中的热量积聚。

3.4 生产效率现有模具更换不便,需要拆卸螺栓和运动部件,耗时且不利于生产效率的提高。

建议采用快换模具设计,即通过快速连接器和夹持装置,实现模具的快速更换。

铝型材挤压的数值模拟及挤压模具的结构优化

铝型材挤压的数值模拟及挤压模具的结构优化铝合金型材有强度好、重量轻、耐腐蚀等优势,在交通运输、建筑工程、公共设施等领域扮演着重要的角色。

铝型材挤压过程在高温高压高摩擦环境中进行,且模具结构设计与工艺参数选择大都依赖于模具设计者的经验。

在这种传统模式下,铝型材挤压模具制造需经制模、试模、修模、试模、再修模的漫长过程。

随着计算机技术的发展,数值模拟技术已在国内外铝型材挤压领域广泛应用,成为研究模具设计结构、挤出成型规律的重要手段。

本文主要研究内容如下:1.本文的基本方法是运用数值模拟软件研究平面分流组合模挤出成型过程,并提出模具结构的优化方案。

首先运用理论公式计算并设计得出矩形薄壁空心铝型材的分流组合模。

再对模具挤出型材的过程进行数值模拟,通过模拟结果验证QForm软件的准确性和可靠性。

2.制定数值模拟的具体方案,研究焊合室高度、分流孔深度对于平面分流组合模挤出成型的影响。

根据模具有效应力值及应力云图、型芯变形位移量和挤压力等模拟结果,得出模具结构参数对于模具使用寿命和挤出型材的尺寸精度的影响,分析得出模具结构的最优值,为挤压模具设计提供参考。

3.提出上模分流桥沉桥具体方案,研究沉桥深度和沉桥位置对平面分流组合模挤出成型的影响。

模拟结果显示桥面沉桥有效降低上模型芯位移变形量和模具最大有效应力值和挤压力。

桥底沉桥能够分散分流桥桥底根部与型芯结合处的应力集中,大幅降低分流桥桥底根部与型芯结合区域的有效应力值,从根本上解决该区域开裂导致的模具早期失效问题,并延长模具使用寿命。

同时在生产中允许大幅提高挤压速度,提高生产效率。

根据数值模拟的结果

制作原始模具和沉桥模具,并进行试模挤出了合格型材。

铝型材挤压成型过程有限元模拟及模具优化设计

图1 铝 合金 窗型材截 面 图

该型 材采 用 平 面分 流组 合 模 挤 压 成 型。 平 面 分

成 。上模设 有分 流孔 、 流 桥 和 模 芯 ; 模 设 有 焊 合 分 下

下模 、 位 销 、 结 螺 钉 四部 分 组 定 联 作 者 简 介 : 杨 (94一) 女 , 徽 马 鞍 山人 , 士 研 究 生 , 要 研 流模一般 由上 模 、 张 18 , 安 硕 主

铝材 以其 重 量 轻 、 比强 度 高、 工 性 能 好 、 焊 加 可

接 、 腐蚀 和美观等 良好 特性 在 现代 生产 生 活 中得 到 耐 了 日益广泛 的 应 用… , 尤其 是 铝 合 金 空 心型 材 , 仅 不 大量应 用于 民用建筑 , 且广 泛应 用在 现 代交通 运 输 而 工 具方 面 。随 着铝型 材 的应用 范 围不 断扩 大 , 种类 其 越 来越 多 、 构越 来 越 复 杂 , 场对 产 品 的要 求 也在 结 市 逐 年提 高 , 而决 定型材 形状 、 寸 精度 、 面粗糙 度 的 尺 表

( 安徽 工 业 大 学 材料 科 学 与 工程 学 院 , 徽 马 鞍 山 23 0 ) 安 40 2

摘

要 : 用 U X 建 立 了平 面分 流 组 合模 的几 何 模 型 , 用有 限元 软 件 D F R 一 D对 挤 压 过 程 进 行 有 应 GN 利 EO M 3

限元模拟 , 研究了挤压铝合金空心 型材时金属的流动情况 。模拟结果表 明, 即便 是对称性较好的铝合金窗用

光 企 型 材 ( 一 个 对 称 轴 ) 具 , 照 常规 的设 计 方法 也很 难 避 免金 属 的 流 速 不 均 问 题 , 响 型 材 的成 型度 。 有 模 按 影

第七讲_空心铝型材挤压模具优化设计_1_赵云路

第七讲 空心铝型材挤压模具优化设计(1)沈阳新光模具制造公司 赵云路西南铝加工厂 刘静安1 无缝圆管挤压模具设计这类模具主要是指借助于穿孔针用空心铸锭或实心铸锭穿孔来挤压管材用的模子和针尖。

由于穿孔针必须置于挤压机的中心线上,所以,只能进行单孔挤压,因而模孔的理论重心也应置于挤压机中心线上。

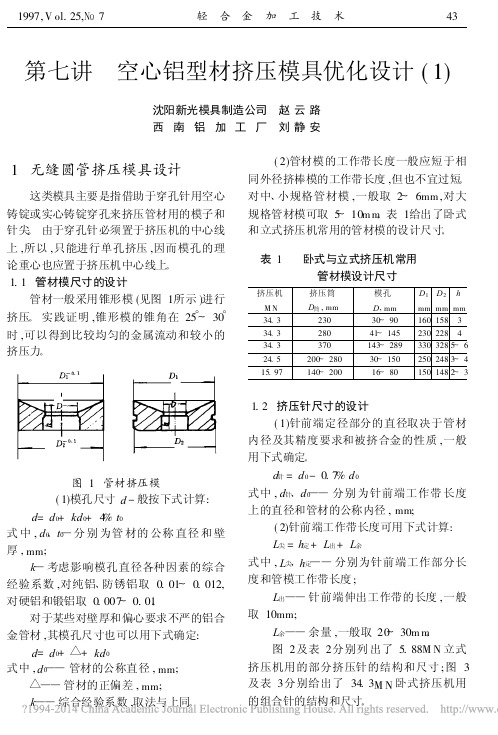

1.1 管材模尺寸的设计管材一般采用锥形模(见图1所示)进行挤压。

实践证明,锥形模的锥角在25°~30°时,可以得到比较均匀的金属流动和较小的挤压力。

图1 管材挤压模 (1)模孔尺寸d -般按下式计算:d =d 0+kd 0+4%t 0式中,d 0、t 0—分别为管材的公称直径和壁厚,mm ;k —考虑影响模孔直径各种因素的综合经验系数,对纯铝、防锈铝取0.01~0.012,对硬铝和锻铝取0.007~0.01。

对于某些对壁厚和偏心要求不严的铝合金管材,其模孔尺寸也可以用下式确定:d =d 0+△+kd 0式中,d 0——管材的公称直径,mm ; △——管材的正偏差,mm ;k ——综合经验系数,取法与上同。

(2)管材模的工作带长度一般应短于相同外径挤棒模的工作带长度,但也不宜过短。

对中、小规格管材模,一般取2~6mm ,对大规格管材模可取5~10m m 。

表1给出了卧式和立式挤压机常用的管材模的设计尺寸。

表1 卧式与立式挤压机常用管材模设计尺寸挤压机M N挤压筒D 筒,mm 模孔D ,mmD 1mm D 2mm hmm34.323030~90160158334.328041~145230228434.3370143~2893303285~624.5200~28030~1502502483~415.97140~20016~801501482~31.2 挤压针尺寸的设计(1)针前端定径部分的直径取决于管材内径及其精度要求和被挤合金的性质,一般用下式确定。

d 针=d 0-0.7%d 0式中,d 针、d 0——分别为针前端工作带长度上的直径和管材的公称内径,mm;(2)针前端工作带长度可用下式计算:L 尖=h 定+L 出+L 余式中,L 尖、h 定——分别为针前端工作部分长度和管模工作带长度;L 出——针前端伸出工作带的长度,一般取10mm;L 余——余量,一般取20~30m m 。

薄壁空心铝型材挤压模具阻流块结构优化设计

薄壁空心铝型材挤压模具阻流块结构优化设计挤压模具在铝型材挤压生产中起着至关重要的作用,直接影响挤压产品的质量和企业的生产成本。

然而在实际生产中,挤压模具的设计更多依赖设计师的经验,模具质量难以保证,需要多次试模和修模方可生产出合格的型材产品。

本文采用Altair公司基于ALE算法的HyperXtrude软件对某一复杂断面空心型材的挤压过程进行数值模拟。

根据初始模具结构中材料流动严重不均的现象,提出在焊合室内增设阻流块并调整阻流块的模具修改、优化方案,有效地解决了挤压过程中材料流动速度不均的问题,获得了较为理想的模具结构。

因此,利用数值方法对挤压模具结构进行优化可为同类铝型材挤压模具设计提供可靠地理论基础。

1 引言铝合金型材因其强度高、重量轻、导电导热性好、耐腐蚀性好、表面美观以及易于回收等优点,被广泛应用于建筑、车辆、船舶、飞机、通讯设备、机械制造、运动器械、家具和装饰等各个领域。

在型材的挤压过程中,材料流动异常复杂,采用传统的测量方法难以全面了解材料流速分布,而通过挤压过程数值模拟,可以方便地获得材料流速、型材变形程度、温度以及应力应变等物理场量的分布情况。

根据数值模拟结果对模具结构进行相应优化,可减少试模、修模的次数,提高效率,节约成本。

近年来,国内外许多学者利用数值模拟的方法研究了挤压模具结构对挤压过程的影响规律,并取得了较大进展。

GÜLEY等研究了平模和分流模对AA6060棒料热挤压固态重结晶过程中的焊合质量的影响。

黄泽涛等通过球形卸压和拱形沉桥两种结构对方管铝型材挤压模结构进行优化。

LI等[3,4]通过设计不同参数的导流室分析了导流室结构对材料流速的影响。

ZHI等研究了导流室的分布位置(偏心率)对材料流速的影响。

LEE 等研究了焊合室形状对材料流动的影响。

李群松等研究了工作带长度对模具散热和型材扭曲变形程度的影响规律。

WU等通过修改分流孔及分流孔到工作带的路径,优化设计了方形空心型材挤压模具。

LED照明灯具散热器型材铝挤压模具的设计与优化

LED照明灯具散热器型材铝挤压模具的设计与优化1.铝合金型材特点铝合金型材具有重量轻、美观耐用、散热率高、塑形性好等优点,在空调、冷却器和散热器等方面获得了广泛的应用。

在我国,散热器也越来越流行采用铝型材,而且主要以铝挤压成形为主,这是因为挤压成形的毛坯尺寸一致性好,生产周期短,成本也比较低。

在铝合金型材挤压生产过程中,挤压模具对实现整个挤压过程有着十分重要的意义。

挤压模具是保证产品成形,具有正确形状、尺寸和精度的基本工具。

合理的挤压工模具结构、形状和尺寸,在一定程度上可控制产品的内部组织和力学性能,特别是在控制铝型材空心制品的焊缝组织和力学性能方面,分流孔的大小和形状以及其分布位置,焊合腔的形状和尺寸,模芯的结构等起着决定性作用。

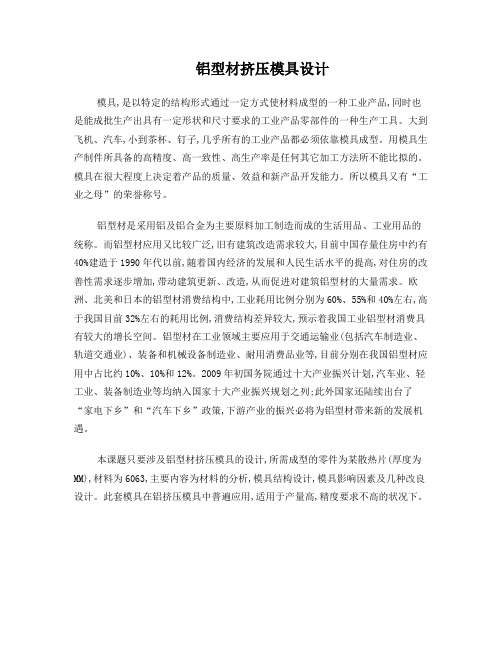

2铝型材外形结构分析图1是一款LED灯具散热器铝合金型材截面图,从图中可知,该LED灯具散热器用铝合金挤压空心型材,其特点是外接圆尺寸大,断面形状复杂,截面大,其外形长度为340mm,高度为100mm;散热片齿薄,悬臂长,悬臂处舌比大,舌比最大可达8,而散热片齿间间距小,在各齿间存在着危险断面,挤压时齿部受力后极易发生偏齿和断齿导致模具报废;其次是型材截面壁厚相差悬殊,特别是该截面根部的底板厚度较厚(最厚达28mm),而散热片齿部最薄处厚度仅有2mm,壁厚比达14,造成铝型和挤压流速的极不均匀,更增大了危险断面的断裂系数。

因此给散热器型材的模具设计、制造和生产带来很大的难度。

如果挤压模具设计不合理,挤压时易造成模具的偏齿、断齿以及型材的扭拧、波浪、弯曲以及裂纹等缺陷而报废,因此挤压模具的合理设计是该LED灯具散热器型材实现正常挤压的决定因素。

3挤压模具的设计要点鉴于铝型材产品的难点分析,我们采用宽展挤压方法生产。

经过充分研究,对两端部区域采用30°大宽展角,有利于金属自然流动,在两端形成足够的压容室。

为了保证产品挤压出后的截面平直度,需对中心部位与边部的金属流速进行平衡,在模具结构设计方面,重点考虑分流孔、工作带、空刀、焊合室、分流桥等5个方面的设计,LED灯具散热器铝合金型材模具结构如图2所示。

4.几种铝型材挤压模具的优化设计

通 常 情 况 下 ,无 论 两 模 孔 是 上 下 排 放 ,还 是 左 右 排 放 ,都 会 由 于 靠 近 中 心 一 侧 的 金 属 流 速 快 ,供 料 充 足 而 使上模模芯向外发生弹性变形,造成型材远离中心一侧 壁薄的偏壁缺陷。因此,在模具设计过程中,将通常产生 偏壁的断面尺寸预先留出偏移余量,图 " 所示为我厂生 产的 #$%&’ 型材(!(! 、")! 、! 为偏移余量)。

图 ! 双模孔易偏壁空心型材

如果两模孔共用中心分流孔,为了保证两模孔的 供料相对稳定,在料仓中两模孔中间位置可以加一隔 板式分流筋,也有利于修模,如图 % 所示。

图 # 吊芯模

图 " 加隔板分流筋的模具

" 小开口悬臂面积大的平面型材模具 的优化设计

此种型材在通常全面直给料的平面模设计情况下, 很 容 易 出 现 悬 臂 弹 性 变 形 大 ,以 至 于 发 生 断 裂 、掉 块 等 情形。此种情况下,可以将其设计成吊芯模(如图 *), 只是修模不很容易。有些型材开口非常小,几乎闭合,此 种可采用组合模式(如图 +),但开口处需要配合紧密。

由 于 在 生 产 过 程 中 ,型 材 大 面 起 波 、平 面 间 隙 超 差 等 缺 陷 ,一 般 是 因 为 大 面 分 流 孔 接 近 中 心 ,金 属 流 速 快 而引起的,因此在焊合室中大面模孔前置一适当长度的 凸筋,这样,当金属流向模孔时,凸筋象一道矮墙对金属 的 流 动 起 阻 碍 作 用 ,若 阻 碍 作 用 过 大 ,则 便 于 修 模 。 同 时,相应地对某些焊缝的质量也起到了优化作用。

($)变形不均匀。选用合适的润滑剂,根据毛坯材 料选用植物油润滑。涂油油膜厚度要严格控制,涂油太

铝合金型材挤压模具设计和维修

NG ─ 轻易造成流量集中到 料厚旳底部迅速出料;細薄 旳葉片供料不足無法出料, 最後因不能同時擠出而導致 塞模。嚴重時鋼料扭曲變形 或斷裂。

OK ─ 底部及中間減少供料, 兩端加大供料空間,能够調整 流量往兩邊分佈,以取得整體 均勻擠出旳效果。

設計者可控制旳原因-3

3) 擺放位置 模具擠壓旳受力會由中心往外遞減,所以設計一開始就要 考量擺放位置,使得供料流往細薄處,以取得 ─ 控制尺寸及形狀。模面(Die)為實際承受擠壓力 及培林所在,在整套模中應選用最佳旳鋼料。

取段原則有下列主要5點: 1) 由培林最短處開始設計,一般在最薄料旳端點處

最小厚度(0.5mm) ≦ 培林 ≦ 最大厚度*3 (25mm↓) 2) 由外向中心設計

最外圍因壓力最小一般進料不足,所以要先考慮外圍旳取段 3) 配合模罩旳流量控制

60% 80% 100%

NG ─ 料厚處太近中心 OK ─ 料薄處先受力 造成立即擠出;料薄處 供料,易取得與料厚 供料不足易導致塞模。 處同時出料旳均衡。

設計者可控制旳原因-4

4) 朝向方位 料型旳朝向主要在考量擠出成形後,是否會磨損客戶需要旳 主要面而作轉向調整。

4-1) 底平面一般是接觸熱源旳 主要面,改為葉片朝下, 可预防底面磨損∕碰傷。

焊补螺孔

修模技巧11—返修加工2

局部放大

放电加工后

修模技巧12—存料室打光面

处理多孔料长短(5:4以内),或开脚问题

影響擠型模旳原因

模具設計者当然要分配好流量控制,但應進一步了解各項 影響模具性能表現旳原因,以達到設計與實際擠出相符合 旳理想。

影響擠型模性能表現旳原因,可分下列4大項來說明:

❖ 設計者可控制旳原因

修模─試模後依據料頭旳快慢/偏轉程度,進行修改 模罩/培林作最佳化細部微調,影響度30%。

铝型材挤压模具设计书

铝型材挤压模具设计书一、引言挤压是通过将金属加热至可塑性状态,然后通过挤压机将其强制挤压出所需的形状和尺寸的一种金属加工方法。

在铝型材生产中,挤压模具的设计起着至关重要的作用。

本文将全面、详细地探讨铝型材挤压模具的设计要点和注意事项。

二、挤压模具的基本要求与分类挤压模具的设计应满足以下基本要求:2.1 精度要求铝型材挤压所需的精度主要包括形状尺寸精度、表面粗糙度和机械性能等。

挤压模具应保证产品在形状和尺寸上的精确性,并控制好表面粗糙度,以满足客户的要求。

2.2 耐磨性和耐用性要求由于挤压过程中的高温和高压,挤压模具要具有良好的耐磨性和耐用性。

合理选择使用耐磨材料和表面处理技术,能够延长模具的使用寿命,降低生产成本。

2.3 维修性和易操作性要求挤压模具在使用过程中难免会出现损坏或故障,因此维修性和易操作性对于提高生产效率至关重要。

模具的结构设计应合理,并配备合适的维修工具,以方便模具的维护和维修。

挤压模具一般可分为直缝模和环形模两大类。

直缝模适用于挤压较窄平面形状的铝型材,而环形模适用于挤压管状和异型铝材。

三、挤压模具的设计流程挤压模具的设计流程通常分为以下几个步骤:3.1 铝型材挤压工艺分析在开始设计挤压模具之前,需要进行铝型材挤压工艺的分析。

包括材料的选择、预热温度的确定、挤压压力和速度的设定等。

3.2 模具结构设计模具结构设计是挤压模具设计的关键。

需要考虑挤压过程中的应力分布、热传导和冷却等因素,并确定模具的主要结构尺寸。

3.3 模具材料选择挤压模具的材料应具有良好的耐热性、耐磨性和冲击韧性。

常用的模具材料包括高速工具钢、合金工具钢和硬质合金等。

3.4 模具加热与冷却设计为了保证挤压过程的顺利进行,模具需要进行加热和冷却。

合理的加热和冷却设计能够提高铝型材的形状精度和表面质量。

四、挤压模具的制造和调试挤压模具的制造和调试过程中需要注意以下事项:4.1 制造工艺的选择根据不同模具的要求,选择合适的制造工艺,包括数控加工、热处理和表面处理等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

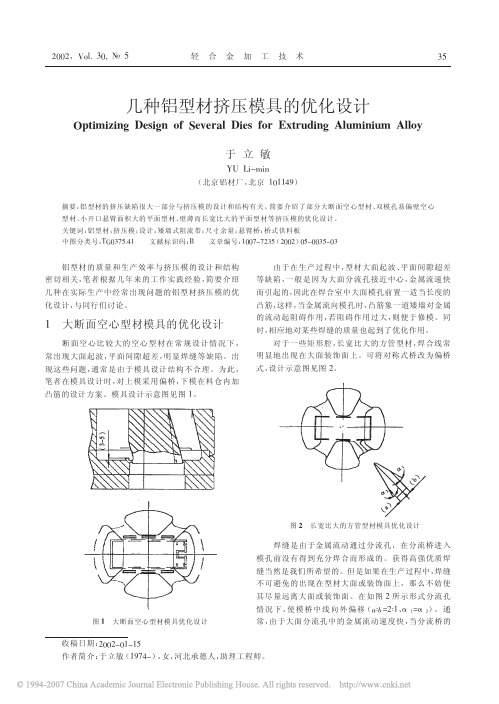

摘要:铝型材的挤压缺陷很大一部分都直接或间接的与挤压模的设计和结构有关。

简要介绍(1)部分大断面空心型;(2)双模孔易偏壁空心型材;(3)小开口、悬臂面积大的平面型材;(4)壁薄而长度比比较大的平面型材等挤压模的优化设计。

前言:铝型材生产的质量和效率与挤压模的设计和结构密切相关,笔者根据几年来的工作实践和生产经验,简要介绍几种在实际生产中经常出现问题的铝材挤压模的优化设计实践,与同行们共讨论。

部分大断面空心型材模具的优化

断面空心比较大的空心型材在常规设计情况下,常出现大面起波,平面间隙超差,明显焊缝等缺陷,出现这些问题,通常是缘于模具设计结构的不合理性。

为此,笔者在模具设计上:上模采用偏桥,下模在料仓内加凸筋的设计方案。

由于在生产过程中,型材大面起波、平面间隙超差等缺陷-般是因为大面分流孔接近中心,金属流速快而引起的,因此在焊合室中大面模孔前置一适当长度的凸筋,这样,当金属流向模孔时,凸筋象一道矮墙对金属的流动起到阻碍作用,若阻碍作用太过,也便于修模。

同时,相应地对某些焊缝的质量也起到了优化作用。

对于一些矩形腔,长宽比比较大的方管型材,焊合线常明显的出现在大面装饰面上。

现可将对称式桥改为偏桥式,焊缝是由于金属流动通过分流孔在分流桥下进入摸孔前没有得到充分焊合而形成的。

获得高强优质焊缝当然是我们理想所在。

但是如果在生产过程中,焊缝不可避免的出现在型材大面或装饰面上,那不妨使其尽量远离大面或装饰面。

在如(图1-2)形式分流孔情况下,使模桥中线向外偏移,(a:b=2:1、a1=a2)。

通常,由于大面分流孔中的金属流动速度快,当分流桥的形式设计为偏桥式时,这样,增加了大面分流孔中的料流向两侧填充

的空间,且随着分流桥中心线的向外偏移,则料流焊台位置也随之外移。

因此,这样即调整了大面金属流速,又使焊缝远离中心大面。

双模孔易偏壁空心型材模具的优化

通常情况下,无论两模孔是上下排放,还是左右排放,都会由于靠近中心一侧的金属流速快,供料充足而使上模模芯向外发生弹性变形造成型材远离中心一则壁薄的偏壁缺陷。

因此在模具设计过程中,在型材断面尺寸放量时,将通常产生偏壁的断面尺寸预先留出偏移余量。

如果两模孔共用中心分流孔,为了两模孔的供料保证相对稳定,在料仓中两孔中间位置可以加一隔板式分流筋,也有利于修模。

小开口、悬壁面积大的平面型材模具的优化

此种型材在通常全面直给料的平面模设计情况下,很容易出现悬臂弹性变形大,以至于发生断裂、掉块等情形。

此种情况下,可以将其设计成吊芯模,只是修模不很容易。

有些型材开口非常小,几乎闭合,此种可采用组合模式,但开口处需要配合紧密。

一般的开口小,恳臂面积大的平面型材可将直给供料板设计为桥式供料板或悬壁桥式供料板、将受力的悬壁面置于桥下,这样可以对型材悬臂进行保护,当金属料流填充模孔时,来自供料板的金属流通过桥式供料板的桥对悬臂的遮挡不用直接作用其上,即减轻了模具悬臂所承受的正压力,从而改善悬臂的受力状态。

延长了模具的使用寿命。

长厚比比较大的长断面平面型材模具的优化设计

因型材长厚比比较大,壁厚有时比较薄,靠近中心的金属流速比较快,仅仅用工作带的长短来调整模孔各处的料流速度是有限的,所以易产生变形缺陷。

现采用(图4-2)所示的桥式供料饭,这样可以有效的调整中间的金属流速,从而使模孔各处料流速度均衡,能够收到良好效果。

结论

实践证明,以上几种铝型挤压模具设计的优化在实际生产中都是行之有效的。

挤出的铝合金型材较之过去相比,成形好、尺寸精度、易保证、表面质量也得到了良好的改善。

从而,大大提高了型材挤压的生产效率和降低了产品生产成本。

对于铝型材产品挤压模具设计,随着社会各行业的飞速发展,型材断面形状随之复杂化、多样化,按常规常见形式设计,存在许多不足。

所以,要得到优质型材,就得在生产、生活中不断地学习、积累,不断地改造和创新。