制动力计算书

制动系统计算说明书

制动器的计算分析整车参数2、制动器的计算分析前制动器制动力前制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F1=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F1=3255kgf以上各式中:A c—气室有效面积L—调整臂长度a—凸轮基圆直径BF—制动器效能因数R—制动鼓半径R e—车轮滚动半径ɳ—制动系效率P—工作压力后制动器制动力后制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F2=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F2 =3467kgf满载制动时的地面附着力满载制动时的地面附着力是地面能够提供给车轮的最大制动力,正常情况下制动气制动力大于地面附着力是判断整车制动力是否足够的一个标准。

地面附着力除了与整车参数有关之外,还与地面的附着系数有关,在正常的沥青路面上制动时,附着系数ϕ值一般在~之间,我们现在按照路面附着系数为来计算前后地面附着力:Fϕ前=G×ϕ+G×ϕ2满1=2200×+6000××=2002kgfFϕ后=G满2×ϕ-G×ϕ23800×××==1487kgf因为前面计算的前后制动器最大制动力分别为F1=3255kgfF2=3467kgf3、制动器热容量、比摩擦力的计算分析单个制动器的比能量耗散率的计算分析前制动器的衬片面积A1=2×πR1××L1=式中(L1=100mm摩擦片的宽度w1=110°)后制动器的衬片面积A2=2×πR2××L2=式中(L2=100m m 摩擦片的宽度w2=)比能量耗散率e1=β=e2=β=上式中:G—满载汽车总质量V1—制动初速度,计算时取V1=18m/sβ—满载制动力分配系数t—制动时间,计算时取t=鼓式制动器的比能量耗散率以不大于mm2为宜,故该制动器的比能量耗散率满足要求。

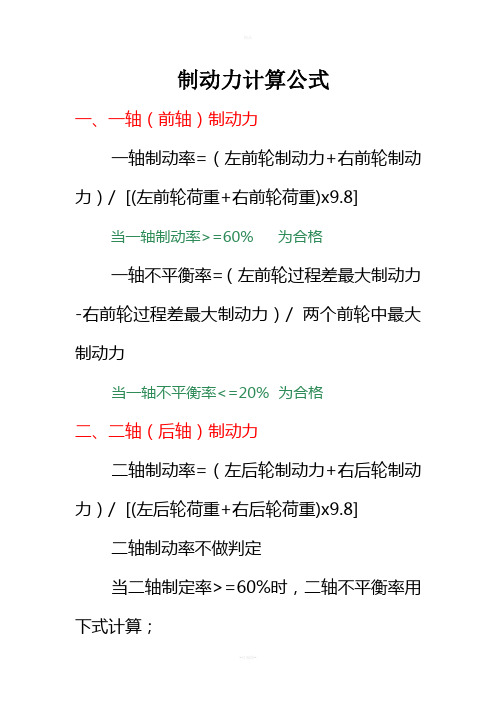

制动力计算公式

制动力计算公式

一、一轴(前轴)制动力

一轴制动率=(左前轮制动力+右前轮制动力)/ [(左前轮荷重+右前轮荷重) ×9.8] 当一轴制动率>=60% 为合格

一轴不平衡率=(左前轮过程差最大制动力-右前轮过程差最大制动力)/ 两个前轮中最大制动力

当一轴不平衡率<=20% 为合格

二、二轴(后轴)制动力

二轴制动率=(左后轮制动力+右后轮制动力)/ [(左后轮荷重+右后轮荷重) ×9.8] 二轴制动率不做判定

当二轴制定率>=60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ 两个后轮中最大制动力

二轴不平衡率<=24% 为合格

当二轴制定率<60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ [(左后轮荷重+右后轮荷重) ×9.8]

二轴不平衡率<8%时为合格

三、手制动力(手刹)

手制动率=(左轮制动力+右轮制动力)/四个车轮荷重之和×9.8

手制动率>=20%为合格

四、整车制动

整车制动率=四个车轮制动力之和/四个车轮荷重之和×9.8

整车制动率>=60% 为合格。

制动力计算方法

《机动车运行安全技术条件》(GB7258-2004)有关制动方面的:1.1 台试检验制动性能1.1.1 行车制动性能检验1.1.1.1 汽车、汽车列车在制动检验台上测出的制动力应符合表 6 的要求。

对空载检验制动力有质疑时,可用表 6 规定的满载检验制动力要求进行检验。

摩托车及轻便摩托车的前、后轴制动力应符合表 6 的要求,测试时只允许乘坐一名驾驶员。

检验时制动踏板力或制动气压按7.13.1.3 的规定。

表 6 台试检验制动力要求1.1.1.2 制动力平衡要求(两轮、边三轮摩托车和轻便摩托车除外)在制动力增长全过程中同时测得的左右轮制动力差的最大值,与全过程中测得的该轴左右轮最大制动力中大者之比,对前轴不应大于20% ,对后轴(及其它轴)在轴制动力不小于该轴轴荷的60% 时不应大于24%;当后轴(及其它轴)制动力小于该轴轴荷的60% 时,在制动力增长全过程中同时测得的左右轮制动力差的最大值不应大于该轴轴荷的8% 。

依据国标要求,对前轴以外的制动力平衡计算分两种情况:1、当该轴制动制动率 >= 60%时,过程差最大差值点的两个力分别为f1和f2,如果f1 >= f2 不平衡率 = (f1 –f2)/f1 * 100 ;如果f1 < f2不平衡率 = (f2 –f1)/f2 * 1002、当该轴制动制动率 < 60%时,过程差最大差值点的两个力分别为f1和f2,如果f1 >= f2 不平衡率 = (f1 –f2)/轴重 * 100 ;如果f1 < f2不平衡率 = (f2 –f1)/轴重 * 100注意:以上为简约的计算,较为准确的计算要注意单位之间的换算:轴重是kg,制动力的单位是10N例如:轴重最大左最大右差值左差值右制动率不平衡率2074 543 508 543 508 50.7 1.7二轴不平衡率( 543-508)*10/(2074*9.8)*100= 1.722%有关制动台仪表制动台仪表的不平衡率算法说明书没有给出,不清楚其算法,对于前轴有可能是对的,对于后轴等仪表算法可定是错误的,制动台本身不能得到车辆的轴重,也就不能判断制动率是否 >=60,也就不能得出不平衡率。

制动力计算公式

制动力计算公式

一、一轴(前轴)制动力

一轴制动率=(左前轮制动力+右前轮制动力)/ [(左前轮荷重+右前轮荷重)x9.8]

当一轴制动率>=60% 为合格

一轴不平衡率=(左前轮过程差最大制动力-右前轮过程差最大制动力)/ 两个前轮中最大制动力

当一轴不平衡率<=20% 为合格

二、二轴(后轴)制动力

二轴制动率=(左后轮制动力+右后轮制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴制动率不做判定

当二轴制定率>=60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ 两个后轮中最大制动力

二轴不平衡率<=24% 为合格

当二轴制定率<60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴不平衡率<8%时为合格

三、手制动力(手刹)

手制动率=(左轮制动力+右轮制动力)/四个车轮荷重之和X9.8

手制动率>=20%为合格

四、整车制动

整车制动率=四个车轮制动力之和/四个车轮荷重之和X9.8

整车制动率>=60% 为合格。

毕业设计制动系设计计算说明书

2.4.2 制动原理和工作过程

图 2-2

要使行使中的汽车减速,驾驶员应踩下制动踏板,通过推杆和主缸活塞,使主缸内 的油液在一定压力下流入轮缸,并通过两个轮缸活塞推动两制动蹄绕支撑销转动,上端 向两边分开而其摩擦片压紧在制动鼓的内圆面上。这样,不旋转的制动蹄就对旋转的制 动鼓作用一个摩擦力矩,其方向与车轮旋转方向相反。制动鼓将该力矩传到车轮后,由 于车轮与路面间有附着作用,车轮对路面作用一个向前的周缘力,同时路面也对车轮作 用一个向后的反作用力,即制动力。制动力由车轮经车桥和悬架传给车架和车身,迫使 整个汽车产生一定的减速度。制动力越大,制动减速度越大。当放开制动踏板时,复位 弹簧即将制动蹄拉回复位,摩擦力矩和制动力消失,制动作用即行终止。

第 5 页 共 21 页

5

第 6 页 共 21 页

6

3 制动系主要参数确定

3.1 CS1028 皮卡车型的基本参数

空 汽车质量 前 轴荷分配 质心高度 轴 距 后 轴 轴

载

满

载

1625kg 850kg 775kg 0.52m 2.7m 0.37m

2325kg 920kg 1405kg 0.57m

Ff 1 Ff

0.565

空载条件: Ff 1 8630.3 N

Ff 2 4109.7 N

Ff 1 Ff

0.677

前、后制动器制动力分配的比例影响到汽车制动时方向稳定性和附着条件利用程 度。要确定 值首先就要选取同步附着系数 0 。一般来说,我们总是希望前轮先抱死 ( 0 ) 。 根据有关文献推荐以及我国道路条件, 车速不高, 所以本车型选取 0 0.6 。 为保证汽车制动时的方向稳定性和有足够的附着系数利用率,ECE 的制动法规规 定,在各种载荷条件下,轿车在 0.15 q 0.8,其他汽车在 0.15 q 0.3 的范围内,前 轮应先抱死;在车轮尚未抱死的情况下,在Байду номын сангаас0.15 0.8 的范围内,必须满足 q 0.1 0.85( 0.2)

制动力计算方法

制动力计算方法

前制动力:

制动率=(左轮制动力+右轮制动力)/[(左轮重+右轮重)*9.8]

制动率大于等于60%为合格

不平衡率=[左轮过程差最大制动力-右轮过程差最大制动力]/(两轮中最大制动力)不平衡率小于等于20%为合格

后制动力:

制动率=(左轮制动力+右轮制动力)/[(左轮重+右轮重)*9.8]

后轴制动率不做判定

当后轴制动率大于等于60%时

不平衡率=[左轮过程差最大制动力-右轮过程差最大制动力]/(两轮中最大制动力)不平衡率小于等于24%为合格

当后轴制动率小于60%时

不平衡率=[左轮过程差最大制动力-右轮过程差最大制动力]/[(左轮重+右轮重)*9.8 不平衡率小于8%为合格

手制动力:

制动率=(左轮制动力+右轮制动力)/[(前左轮重+前右轮重+后左轮重+后右轮重)*9.8] 制动率大于等于20%为合格

整车制动

制动率=(前左轮制动力+前右轮制动力+后左轮制动力+后右轮制动力)/[(前左轮重+前右轮重+后左轮重+后右轮重)*9.8]

制动率大于等于60%为合格

侧滑

大于-5小于+5为合格

车速

大于32.8小于42.1为合格

尾气

新车轻型车CO小于4.5为合格,HC小于1200为合格

新车重型车CO小于5.0为合格,HC小于2000为合格

旧车轻型车CO小于4.5为合格,HC小于900为合格

旧车重型车CO小于4.5为合格,HC小于1200为合格

灯光

两灯制新车光强大于18000为合格

两灯制旧车光强大于15000为合格

四灯制新车光强大于15000为合格

四灯制旧车光强大于12000为合格。

制动力计算公式

制动力计算公式

一、一轴(前轴)制动力

一轴制动率=(左前轮制动力+右前轮制动力)/ [(左前轮荷重+右前轮荷重)x9.8]

当一轴制动率>=60% 为合格

一轴不平衡率=(左前轮过程差最大制动力-右前轮过程差最大制动力)/ 两个前轮中最大制动力

当一轴不平衡率<=20% 为合格

二、二轴(后轴)制动力

二轴制动率=(左后轮制动力+右后轮制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴制动率不做判定

当二轴制定率>=60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ 两个后轮中最大制动力

二轴不平衡率<=24% 为合格

当二轴制定率<60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴不平衡率<8%时为合格

三、手制动力(手刹)

手制动率=(左轮制动力+右轮制动力)/四个车轮荷重之和X9.8

手制动率>=20%为合格

四、整车制动

整车制动率=四个车轮制动力之和/四个车轮荷重之和X9.8

整车制动率>=60% 为合格。

汽车制动系统计算

后

b.

F1

Gb L hg

jd1 max

F1 m

g b L hg

前

F 2

Ga L hg

j d 2 max

F 2 m

g a L hg

制

S

1 3.6

(t1

t2 ) v 2

v2 25.92 jmax

根

a

2

b

L

g g

0 .8

各个设计方案均能满足法规对行车制动性能的要求,同时也满足设计要求。 4 ) 助施力器失效时,制动力完全由人力操纵踏板产生,最大踏板力要求:N1类车700N。 加

△g2—鼓式制动器的蹄、鼓间隙

△g3—鼓式制动器摩擦衬片的厚度公差

(3)储油壶总容量Vmax

空载同步附着系数

0

车满载同步附着系数

' 0

型

标杆

方案

P201-NAM-SD-DP-G3-2

选配方案(四轮盘式)

Fif

Fir

图2 车型的I曲线与β线 ©版权归江淮汽车股份有限公司所有 未经授权禁止复制

第 4 页,共 13 页

制动系统方案设计计算说明书

P201-NAM-SD-DP-G3-2

通 过 1、在空载状态下,地面附着系数为0.8,标杆管路压力达到6MPa,管路压力达到5MPa,选 配方案管路压力达到5MPa,制动器发生抱死,此时后轴早于前轴抱死,这时整车稳定性非常差 。需要ABS进行调节。

n1、n2—前、后制动器单侧油缸数目(仅对盘式制动器而言)

Kv—考虑软管膨胀时的主缸容积系数,汽车设计推荐:轿车 =1.1,货车 =1.3

其中 要根据制动器的类型、参考同类车型确定,对鼓式制动器:汽车设计推荐δ=2-2.5mm;汽车工 程手册推荐3.5-5.5(考虑软管膨胀量及磨损间隙不能自调的影响),公司目前车型均可实现间隙

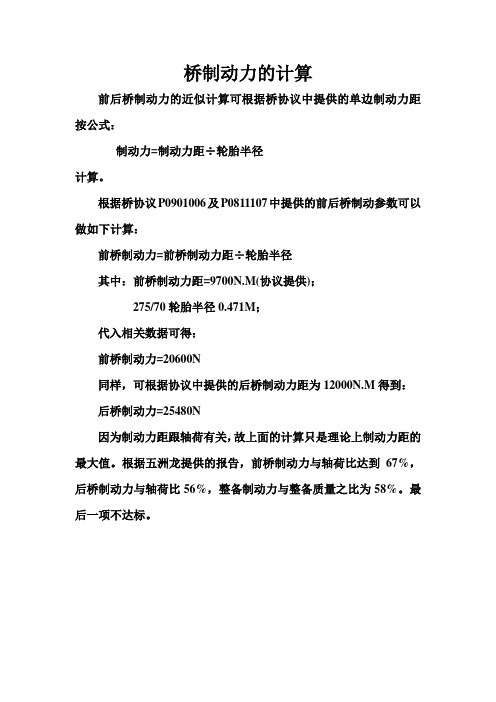

桥制动力的计算

桥制动力的计算

前后桥制动力的近似计算可根据桥协议中提供的单边制动力距按公式:

制动力=制动力距÷轮胎半径

计算。

根据桥协议P0901006及P0811107中提供的前后桥制动参数可以做如下计算:

前桥制动力=前桥制动力距÷轮胎半径

其中:前桥制动力距=9700N.M(协议提供);

275/70轮胎半径0.471M;

代入相关数据可得:

前桥制动力=20600N

同样,可根据协议中提供的后桥制动力距为12000N.M得到:后桥制动力=25480N

因为制动力距跟轴荷有关,故上面的计算只是理论上制动力距的最大值。

根据五洲龙提供的报告,前桥制动力与轴荷比达到67%,后桥制动力与轴荷比56%,整备制动力与整备质量之比为58%。

最后一项不达标。

制动系统设计计算书

底盘制动系统设计计算书目录1基本参数输入 ......................................................................................................................- 1 -2制动系统的相关法规 ..........................................................................................................- 2 -3整车制动力分配计算 ..........................................................................................................- 2 -3.1汽车质心距前后轴中心线距离的计算 ...........................................................................- 2 -3.2理想前后地面制动力的计算 ............................................................................................- 2 -3.3前后制动器缸径的确定 ..................................................................................................- 4 -3.4确定制动力分配系数 ......................................................................................................- 5 -3.5确定同步附着系数Φ0 ....................................................................................................- 5 -4制动力分配曲线的分析 ......................................................................................................- 5 -4.1绘制I曲线和β曲线 ......................................................................................................- 5 -4.2前后制动器制动力分配的合理性分析 ...........................................................................- 6 -4.2.1制动法规要求 ................................................................................................................- 7 -4.2.2前后轴利用附着系数曲线的分析 ................................................................................- 7 -5制动系统结构参数的确定 ..................................................................................................- 9 -5.1制动管路的选择 ..............................................................................................................- 9 -5.2制动主缸的结构参数的确定 ..........................................................................................- 9 -5.2.1轮缸容积的确定 ........................................................................................................- 10 -5.2.2软管容积增量的确定 ................................................................................................- 10 -5.2.3主缸容积的确定 ........................................................................................................- 10 -5.2.4主缸活塞直径的确定 ................................................................................................- 11 -5.2.5主缸行程的确定 ..........................................................................................................- 11 -5.3踏板机构的选择 ............................................................................................................- 11 -5.4制动踏板杠杆比的确定 ................................................................................................- 12 -5.4.1真空助力比的确定 ....................................................................................................- 12 -5.4.2踏板行程的确定 ........................................................................................................- 12 -5.4.3主缸最大压力的确定 ................................................................................................- 12 -5.4.4主缸工作压力的确定 ................................................................................................- 13 -5.4.5 最大踏板力的确定......................................................................................................- 13 -6驻车性能的计算 ................................................................................................................- 13 -7制动性能的校核 ..................................................................................................................- 14 -7.1制动减速度的计算 ..........................................................................................................- 15 -7.2错误!未定义书签。

制动力分布公式和计算

0.1

0.14138

0.2

0.3

0.4

0.5

0.268875 0.384437 0.489664 0.585884 0.44309 0.533719

0.055719 0.117957 0.187927 0.267167 0.357648 0.124916 0.239633 0.345351 0.064868 0.138019 0.221147 0.316443 0.426789

mm mm mm

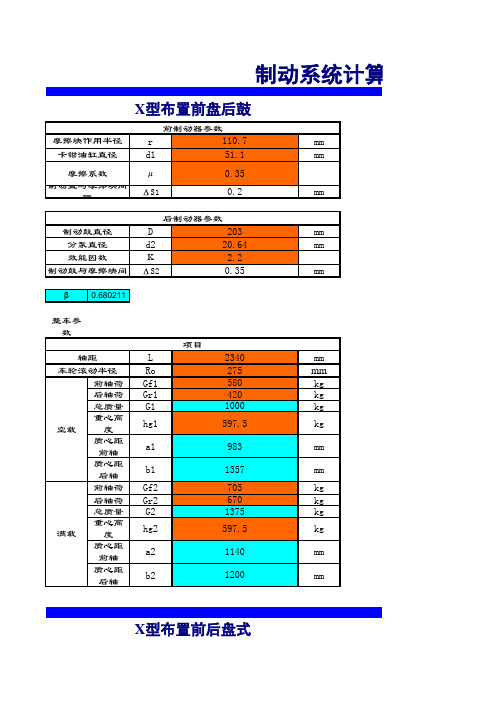

整车参数 项目 轴距 车轮滚动半径 前轴荷 后轴荷 总质量 空载 重心高度 质心距前轴 质心距后轴 前轴荷 后轴荷 总质量 满载 重心高度 质心距前轴 质心距后轴 L Ro Gf1 Gr1 G1 hg1 a1 b1 Gf2 Gr2 G2 hg2 a2 b2 2340 275 580 420 1000 597.5 983 1357 705 670 1375 597.5 1140 1200 mm mm kg kg kg kg mm mm kg kg kg kg mm mm

制系统计算

X型布置前盘后鼓

摩擦块作用半径 r 卡钳油缸直径 d1 μ 摩擦系数 制动盘与摩擦块间隙 ΔS1 前制动器参数 110.7 51.1 0.35 0.2 后制动器参数 制动鼓直径 D 分泵直径 d2 K 效能因数 制动鼓与摩擦块间隙 ΔS2

β 0.680211

mm mm mm

203 20.64 2.2 0.35

mm mm mm

整车参数 项目 轴距 车轮滚动半径 空载 前轴荷 后轴荷 总质量 重心高度 质心距前轴 质心距后轴 满载 前轴荷 后轴荷 总质量 重心高度 质心距前轴 质心距后轴 L Ro Gf1 Gr1 G1 hg1 a1 b1 Gf2 Gr2 G2 hg2 a2 b2 2510 334 824 647 1471 625 1104 1406 904 940 1844 670 1280 1230 mm mm kg kg kg kg mm mm kg kg kg kg mm mm

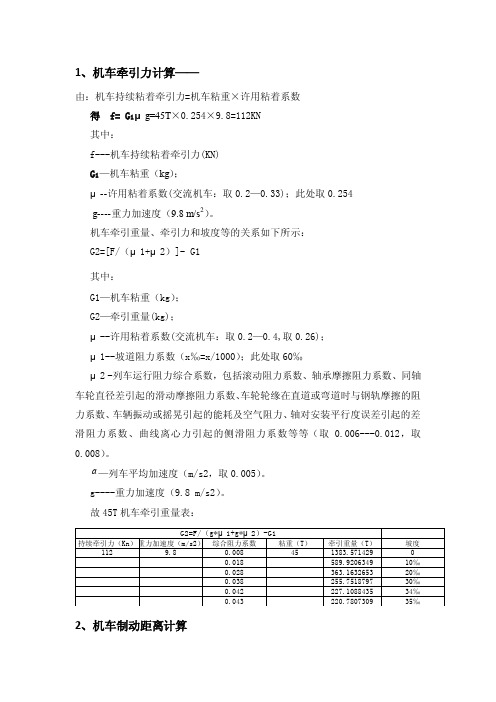

牵引力计算书及制动距离计算书

1、机车牵引力计算——由:机车持续粘着牵引力=机车粘重×许用粘着系数得 f= G1μg=45T×0.254×9.8=112KN其中:f---机车持续粘着牵引力(KN)G1—机车粘重(kg);μ--许用粘着系数(交流机车:取0.2—0.33);此处取0.254g----重力加速度(9.8 m/s2)。

机车牵引重量、牵引力和坡度等的关系如下所示:G2=[F/(μ1+μ2)]- G1其中:G1—机车粘重(kg);G2—牵引重量(kg);μ--许用粘着系数(交流机车:取0.2—0.4,取0.26);μ1--坡道阻力系数(x‰=x/1000);此处取60‰μ2 -列车运行阻力综合系数,包括滚动阻力系数、轴承摩擦阻力系数、同轴车轮直径差引起的滑动摩擦阻力系数、车轮轮缘在直道或弯道时与钢轨摩擦的阻力系数、车辆振动或摇晃引起的能耗及空气阻力、轴对安装平行度误差引起的差滑阻力系数、曲线离心力引起的侧滑阻力系数等等(取0.006---0.012,取0.008)。

a—列车平均加速度(m/s2,取0.005)。

g----重力加速度(9.8 m/s2)。

故45T机车牵引重量表:G2=F/(g*μ1+g*μ2)-G1持续牵引力(Kn)重力加速度(m/s2)综合阻力系数粘重(T)牵引重量(T)坡度1129.80.008451383.57142900.018589.920634910‰0.028363.163265320‰0.038255.751879730‰0.042227.108843534‰0.043220.780730935‰2、机车制动距离计算机车编组制动距离的计算比较复杂,和轨面情况、机车粘重、牵引重量、机车速度、坡度、驾驶员技能水平等密切相关。

在3.5%轨道上45T电机车满载时的理论制动距离计算:(G1+G2)a= (G1+G2)g(μ1+μ2)+4Fμ3其中:a-----机车加速度(m/s2)G1=45T—机车粘重(kg);(牵引重量=4台 18方渣土车+1台8方砂浆车+2 G2=195.6T—牵引重量(kg);台15T管片车,即G2=4×10.3+4×18×2+1×5.8+2×2.3=195.6T)F=85—机车单轮制动力(KN)μ1 -坡道阻力系数(x‰=x/1000,上坡为正下坡为负,此处取-0.035);μ2 -列车运行阻力综合系数(取0.008)μ3 -闸瓦与车轮之间摩擦系数(取0.24)g----重力加速度(9.8 m/s2)。

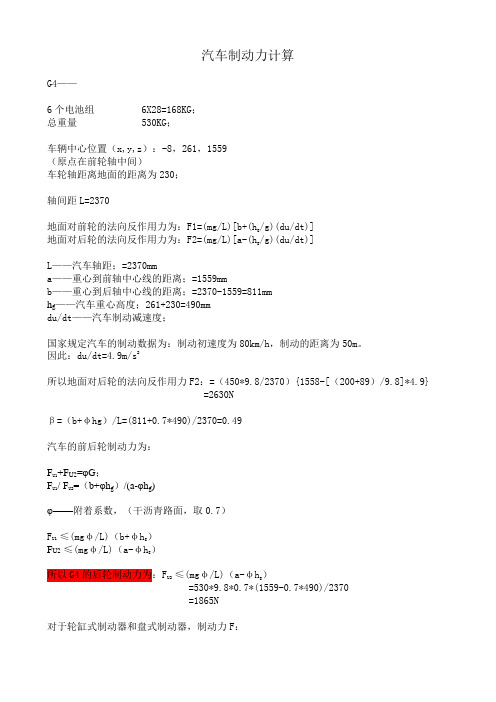

制动力计算

汽车制动力计算G4——6个电池组6X28=168KG;总重量530KG;车辆中心位置(x,y,z):-8,261,1559(原点在前轮轴中间)车轮轴距离地面的距离为230;轴间距L=2370地面对前轮的法向反作用力为:F1=(mg/L)[b+(hg/g)(du/dt)]地面对后轮的法向反作用力为:F2=(mg/L)[a-(hg/g)(du/dt)]L——汽车轴距;=2370mma——重心到前轴中心线的距离;=1559mmb——重心到后轴中心线的距离;=2370-1559=811mmh g——汽车重心高度;261+230=490mmdu/dt——汽车制动减速度;国家规定汽车的制动数据为:制动初速度为80km/h,制动的距离为50m。

因此:du/dt=4.9m/s2所以地面对后轮的法向反作用力F2:=(450*9.8/2370){1558-[(200+89)/9.8]*4.9}=2630Nβ=(b+φhg)/L=(811+0.7*490)/2370=0.49汽车的前后轮制动力为:F U1+F U2=φG;F U1/ F U2=(b+φh g)/(a-φh g)φ——附着系数,(干沥青路面,取0.7)F U1 ≤(mgφ/L)(b+φhg)F U2≤(mgφ/L)(a-φh g)所以G4的后轮制动力为:FU2 ≤(mgφ/L)(a-φhg)=530*9.8*0.7*(1559-0.7*490)/2370 =1865N对于轮缸式制动器和盘式制动器,制动力F:F U1=2p1*(Pi*D12/4)*n1*C1*R1/rdF U2 =2p2*(Pi*D22/4)*n2*C2*R2/rdF U1,FU2——分别为前、后轮的制动力,N;p 1,p2——分别为前、后轮缸的液压,pa;D 1,D2——分别为前、后轮缸直径,m;n 1,n2——分别为前、后制动器单侧油缸数目(仅对于盘式制动器而言);C 1,C2——分别为前、后制动器的效能因数;R 1,R2——分别为前、后制动器的工作半径,m;rd——轮胎动负荷半径;效能因数是指在制动鼓或制动盘的作用半径上所得到的摩擦力与输入力之比。

汽车制动力计算

FU1,FU2——分别为前、后轮的制动力,N; p1,p2——分别为前、后轮缸的液压,pa; D1,D2——分别为前、后轮缸直径,m; n1,n2——分别为前、后制动器单侧油缸数目(仅对于盘式制动器而言); C1,C2——分别为前、后制动器的效能因数; R1,R2——分别为前、后制动器的工作半径,m; rd——轮胎动负荷半径;

鼓式刹车的效能因数:(参见“汽车工程手册基础篇 191 页”) 盘式刹车的效能因数:(参见“汽车工程手册基础篇 195 页”)

同步附着系数φ0=(Lβ-b)/ hg

β——制动力分配系数;既前轴制动器制动力与前、后轴制动器总制动力的比值表示。一般 取 0.6

UJ1-390 重心的位置(X,Y,Z):1155,306,-82 L——汽车轴距;=1803mm a——重心到前轴中心线的距离;=1155mm b——重心到后轴中心线的距离;=1803-1155=648mm hg——汽车重心高度;306+280=586mm φb——地面附着系数;取 0.7(干沥青路面) β=(b+φhg)/L=(648+0.7*586)/1803=0.59 制动距离S= (τ1+τ2/2)*V0/3.6+V02/(25.92*amax) 制动器作用时间:τ= τ2‘+ τ2‘‘=0.3+0.6=0.9s (0.2s《τ《0.9s)

汽车制动力计算

G4——

6 个电池组 总重量

6X28=168KG; 530KG;

车辆中心位置(x,y,z):-8,261,1559 (原点在前轮轴中间) 车轮轴距离地面的距离为 230;

轴间距 L=2370

地面对前轮的法向反作用力为:F1=(mg/L)[b+(hg/g)(du/dt)] 地面对后轮的法向反作用力为:F2=(mg/L)[a-(hg/g)(du/dt)]

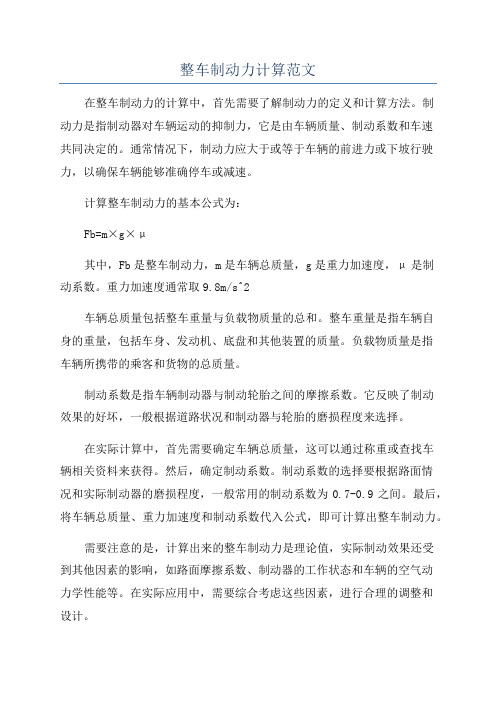

整车制动力计算范文

整车制动力计算范文在整车制动力的计算中,首先需要了解制动力的定义和计算方法。

制动力是指制动器对车辆运动的抑制力,它是由车辆质量、制动系数和车速共同决定的。

通常情况下,制动力应大于或等于车辆的前进力或下坡行驶力,以确保车辆能够准确停车或减速。

计算整车制动力的基本公式为:Fb=m×g×μ其中,Fb是整车制动力,m是车辆总质量,g是重力加速度,μ是制动系数。

重力加速度通常取9.8m/s^2车辆总质量包括整车重量与负载物质量的总和。

整车重量是指车辆自身的重量,包括车身、发动机、底盘和其他装置的质量。

负载物质量是指车辆所携带的乘客和货物的总质量。

制动系数是指车辆制动器与制动轮胎之间的摩擦系数。

它反映了制动效果的好坏,一般根据道路状况和制动器与轮胎的磨损程度来选择。

在实际计算中,首先需要确定车辆总质量,这可以通过称重或查找车辆相关资料来获得。

然后,确定制动系数。

制动系数的选择要根据路面情况和实际制动器的磨损程度,一般常用的制动系数为0.7-0.9之间。

最后,将车辆总质量、重力加速度和制动系数代入公式,即可计算出整车制动力。

需要注意的是,计算出来的整车制动力是理论值,实际制动效果还受到其他因素的影响,如路面摩擦系数、制动器的工作状态和车辆的空气动力学性能等。

在实际应用中,需要综合考虑这些因素,进行合理的调整和设计。

总结起来,整车制动力的计算是通过车辆总质量、重力加速度和制动系数来确定的。

它是确保车辆准确停车或减速的基础,对于车辆的安全性和稳定性具有重要的意义。

在实际应用中,需要综合考虑各种因素,进行合理的计算和设计。

制动设计书籍

有关制动设计的书籍较多,以下是部分书籍推荐:- 《汽车制动理论与设计》:本教材是根据本科生的“汽车制动理论和设计”课和硕士研究生的“汽车制动理论和专家系统”课而编写的。

本教材的内容与“汽车构造”、“汽车理论”和“汽车设计”3门课教学内容相衔接。

通过这一课程学习,使学生掌握更丰富的汽车制动理论与设计知识,学习一些国外先进的制动性能设计方法,以便增强研究和分析汽车制动系统问题的能力。

本书共分7章,主要介绍了汽车制动系统、制动过程动力学、制动性能分析与计算、制动器的振动与噪声、提高汽车安全性的制动控制系统和专家系统等。

本书可作为高等院校汽车专业的学生教材,对工程技术人员也具有参考价值。

- 《汽车制动系的结构分析与设计计算》:全面且系统地介绍了汽车制动系的结构型与设计计算方法,内容包括:制动器的结构型式及选择;制动系的主要参数及其选择;制动器及其主要零部件的结构设计与强度计算;制动驱动机构的结构型式选择与设计计算;制动力分配的调节装置及辅助制动系等。

- 《制动技术手册》:探讨了有关现代车辆制动系统的基础知识、要求、设计、模拟、部件、系统、工作性能和功能。

本手册适用于乘用车、商用车辆、拖车、轨道车辆、轮式和履带式越野车、摩托车、自行车和赛车,并且均以独立篇章叙述机械电子应用、材料及处理、安全性和可靠性、控制机构与试验方法、批准与评价、维护与修理以及未来发展。

本手册适于汽车行业的工程师和技术人员阅读与参考,也适于汽车专业的大学生学习使用。

- 《汽车主动制动控制系统设计》:该专著由三部分组成,第一部分包括第1章和第2章,介绍了防抱死制动系统的发展历程及未来展望,以及在研究制动系统及其控制时使用的模型;第二部分包括第3章、第4章和第5章,介绍了制动控制系统设计的基本解决方案;第三部分包括第6章、第7章和第8章,提出了主动制动控制系统设计和轮胎-路面附着系数估计的更先进的解决方案。

该专著后面还有附录,提供了本专著用到的动态系统的分析和推理工具以及轮速传感器的信号处理方法。

制动器设计~计算说明书

三、课程设计过程(一)设计制动器的要求:1、具有良好的制动效能—其评价指标有:制动距离、制动减速度、制动力和制动时间。

2、操纵轻便—即操纵制动系统所需的力不应过大。

对于人力液压制动系最大踏板力不大于(500N )(轿车)和700N (货车),踏板行程货车不大于150mm ,轿车不大于120mm 。

3、制动稳定性好—即制动时,前后车轮制动力分配合理,左右车轮上的制动力矩基本相等,汽车不跑偏、不甩尾;磨损后间隙应能调整!4、制动平顺性好—制动力矩能迅速而平稳的增加,也能迅速而彻底的解除。

5、散热性好—即连续制动好,摩擦片的抗“热衰退”能力要高(指摩擦片抵抗因高温分解变质引起的摩擦系数降低);水湿后恢复能力快。

6、对挂车的制动系,还要求挂车的制动作用略早于主车;挂车自行脱钩时能自动进行应急制动。

(二)制动器设计的计算过程:设计条件:车重2t ,重量分配60%、40%,轮胎型175/75R14,时速70km/h ,最大刹车距离11m 。

1. 汽车所需制动力矩的计算根据已知条件,汽车所需制动力矩:M=G/g ·j ·r k (N ·m ) 206.321j )(v S ⋅=(m/s 2) 式中:r k — 轮胎最大半径 (m);S — 实际制动距离 (m);v 0 — 制动初速度 (km/h)。

217018211 3.6j ⎛⎫=⋅= ⎪⋅⎝⎭(m/s 2) m=G/g=2000kg查表可知,r k 取0.300m 。

M=G/g ·j ·r k =2000·18·0.300=10800(N ·m )前轮子上的制动器所需提供的制动力矩:M ’=M/2⋅60%=3240(N ·m )为确保安全起见,取安全系数为1.20,则M ’’=1.20M ’=3888(N ·m )2. 制动器主要参数的确定(1)制动盘的直径D制动盘直径D 希望尽量大些,这时制动盘的有效半径得以增大,就可以降低制动钳的夹紧力,降低摩擦衬块的单位压力和工作温度。

CRUISE中制动力的计算

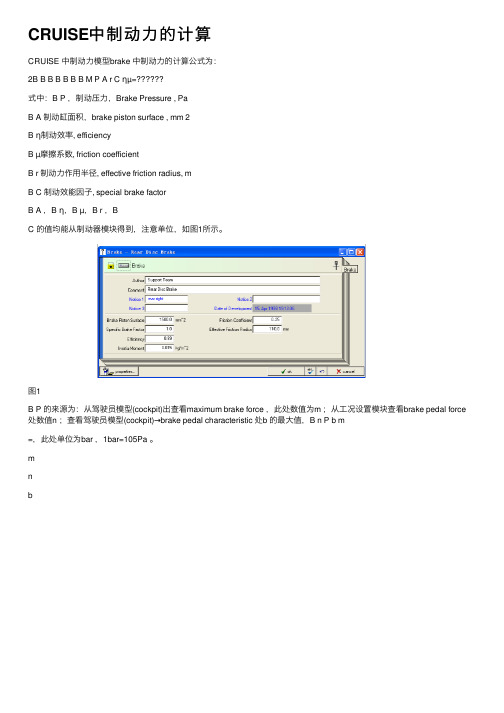

CRUISE 中制动力模型brake 中制动力的计算公式为: 2B B B B B B B M P A r C ηµ=?????? 式中:B P ,制动压力,Brake Pressure , Pa B A 制动缸面积,brake piston surface , mm 2 B η制动效率, efficiency B µ摩擦系数, friction coefficient B r 制动力作用半径, effective friction radius, m B C 制动效能因子, special brake factor B A ,B η,B µ,B r ,B C 的值均能从制动器模块得到,注意单位,如图1所示。

图1 B P 的来源为:从驾驶员模型(cockpit)出查看maximum brake force ,此处数值为m ;从工况设置模块查看brake pedal force 处数值n ;查看驾驶员模型(cockpit)→brake pedal characteristic 处b 的最大值,B n P b m =,此处单位为bar ,1bar=105Pa 。 m n b

bp制动压力brakepressurepaba制动缸面积brakepistonsurfacemm2b?制动效率efficiencyb?摩擦系数frictioncoefficientbr制动力作用半径effectivefrictionradi的值均能从制动器模块得到注意单位如图1所示

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DZD1-653制动器制动力的计算书

叠式制动器所能产生的制动力矩单臂为:M

双臂制动力矩为:2×M

弹簧刚度:P=124.25N/mm

弹簧原长:L0=43mm

弹簧压缩后:L1=37.1mm

弹簧数量:n=14

弹簧正压力:F=n×P×(L0—L1)=14×124.25×(43-37.1)

=10263.05N

刹车片摩擦系数:ξ=0.40

摩擦力: f =F×ξ

=10263.05×0.4

=4105.2N

制动半径:R=0. 3265m

单臂制动力矩:M=f×R

=4105.2×0.3265

=1340.3Nm

双臂制动力矩为:2×M=2×1340.3=2680.6Nm

1.单臂制动能力

额定载重时由于重力产生的力:F1=Q×(1-0.475)×g/2

=1600×(1-0.475)×9.8/2=4116N Q—载重(Kg)

0.475—平衡系数

g—重力加速度(9.8 m/s2)

曳引轮半径r=0.225m

钢丝绳绕比:R=2:1

单臂制动减速度为0.2m/s2时的力:F2 = Q×(1-0.475)×0.2/2

=1600×(1-0.475)×0.2/2=84N 曳引机所需的制动力矩单臂为:

M1=(F1+F2)×r=(4116+84)×0.225

= 945Nm M=1340.3Nm>M1= 945Nm

即: 制动器的制动力矩大于曳引机所需的制动力矩,满足要求。

2.125%额定载荷1.0m/s下行时制动器双臂制动能力计算

额定载重时由于重力产生的力:F3=Q×[(1-0.475)+(125%-1)]×9.8/2

=1600×[(1-0.475)+(125%-1)]×9.8/2

=6076N

Q—载重(Kg)

0.475—平衡系数

g—重力加速度(m/s2)

钢丝绳绕比:R=2:1

双臂制动减速度为0.2g时的力:F4= Q×[(1-0.475)+(125%-1)]×0.2×9.8/2

=1600×[(1-0.475)+(125%-1)] 0.2×9.8/2

=1215.2N

曳引机所需的制动力矩双臂为:

M2=(F3+F4)×r =(6076+1215.2)×0.225

=1640.5Nm

2M=2680.6Nm> M2=1640.5Nm

即: 制动器的制动力矩大于曳引机所需的制动力矩,满足要求。

3.150%额定载荷静止制动能力计算

150%额定载重时由于重力产生的力F5=Q×[(1-0.475)+(150%-1)] ×9.8/2

=1600×[(1-0.475)+(150%-1)] ×9.8/2

=8036N

曳引机所需的制动力矩双臂为:M3= F5×r

=8036×0.225

=1808.1Nm

2M=2680.6Nm> M3=1808.1Nm

即: 制动器的制动力矩大于曳引机所需的制动力矩,满足要求。

综上1、2、3所述,制动器制动能力能够满足要求!。