利用夹点技术分析优化甲基叔戊基醚装置换热网络

夹点技术在换热网络优化中的应用

夹点技术在换热网络优化中的应用奚培博;黄汉初;梁景焕;董佳;黄昊来;郝子龙;谢清华【摘要】在夹点技术的基础上,利用工艺流程模拟软件(ASPEN PLUS)和换热网络计算软件(ASPEN PINCH),将热力学原理和系统工程相结合,对原有二甲醚工艺的换热网络进行用能分析,找出了其能量利用不合理的环节,并得出了近于最优的换热网络.优化后的换热网络经实际生产运行取得了良好的效果和可观的经济效益.【期刊名称】《广州化工》【年(卷),期】2010(038)008【总页数】3页(P260-261,280)【关键词】热集成;夹点技术;二甲醚工艺;节能【作者】奚培博;黄汉初;梁景焕;董佳;黄昊来;郝子龙;谢清华【作者单位】华南理工大学化学与化工学院,广东,广州,510640;华南理工大学化学与化工学院,广东,广州,510640;中山大学化学与化学工程学院,广东,广州,510275;华南理工大学化学与化工学院,广东,广州,510640;华南理工大学化学与化工学院,广东,广州,510640;华南理工大学化学与化工学院,广东,广州,510640;华南理工大学化学与化工学院,广东,广州,510640【正文语种】中文能源与人类文明和社会的发展一直紧密地联系在一起,是社会发展的物质基础.在当今世界,能源问题更是渗透到社会生活的各个方面,直接关系到整个社会经济发展和人们物质文化生活水平的提高.近年来由于能源逐渐匮乏,环境污染日趋严重,节能减排越来越受到人们的重视.因此,工业的节能降耗具有重要的经济效益和社会效益.目前,人们纷纷从各种途径寻找降低生产过程能耗的办法,取得了很好的效果.夹点技术是目前应用最广泛的热集成技术之一,夹点技术将热力学原理和系统工程相结合,对工程系统的能量进行优化配置,提高系统的能量利用率,从而降低能耗[1-3]. Aspen Pinch是一个基于过程综合与集成的夹点技术的计算软件.它应用工厂现场操作数据或者Aspen Plus模拟计算的数据为输入,来设计能耗最小和操作成本最低的化工厂和炼油厂过程流程.它在老厂节能改造过程集成方案的设计、老厂扩大生产能力的"脱瓶颈"分析、能量回收系统(例如换热器网络)的设计分析、公用工程系统合理布局和优化操作等有着重要的作用.采用这种夹点技术进行流程设计,根据一些大型石化公司经验,一般对老厂改造,可以节能20%左右,投资回收期一年左右;对新厂设计往往可节省操作成本30%,并同时降低投资10~20%.本文对夹点技术的设计方法进行了简单介绍,并将其与Aspen Pinch相结合,应用于现有生产工艺换热网络的能量分析与优化.1978年末,Bodo Linnhoff等人首先提出了过程换热网络中描述能量流的一种新方法,这种方法引入了热力学概念,叫做"过程综合".1983年Linnhoff和Hindmarsh 把这一概念表达为夹点(Pinch Point)技术.夹点技术以热力学为基础,从宏观的角度分析过程系统中能量流沿温度的分布,从中发现系统用能的"瓶颈",并给以解"瓶颈"的一种方法.夹点技术把最大的能量回收和夹点温度通过最小温差联系起来,使换热网络优化在理论和工程设计中取得突破性进展,并已被广泛地应用于工业生产中.用夹点技术设计换热网络的基本思想是:从最大能量回收出发,建立一个初始网络,然后根据设备费用和能量费用的协调,对初始网络进行修正,从而得到一个最佳的换热网络结构.夹点把网络系统分成2个在热力学上相互分离的两个子系统.夹点上方的子系统是热阱系统,热公用工程向其输入热能,而没有任何热能流出;夹点下方的子系统是热源系统,由冷公用工程从系统带走热量,而没有任何热能从外界流入.假如有一定量的热量自热阱系统进入热源系统,根据热量衡算,不但在热阱系统需要多消耗同样量的热公用工程,而且在热源系统也多消耗同样量的冷公用工程;如果在夹点之上的热阱系统设置冷却器,冷却器取出的热量必然要由热公用工程额外输入,这样既浪费了热公用工程,又浪费了冷公用工程,还浪费了设备投资;同样如果在夹点之下的热源系统设置加热器,这部分热量对系统并无好处,还要用冷公用工程来取出,浪费冷、热公用工程的同时还增加了设备投资.因此,为了达到最小公用工程消耗,实现热量最大回收,利用夹点技术对换热网络进行设计时,必须遵循3个基本原则:①不应有跨越夹点的传热;②夹点之上不应设置任何公用工程冷却器;③夹点之下不应设置任何公用工程加热器[3-4].本文利用夹点技术对某80万吨/年二甲醚工艺[5](如图1所示)的能量系统进行了分析,找出了其能量利用不合理的环节.基于夹点技术的设计原则,提出了一种节能效果显著的换热网络优化方案.经过对二甲醚合成工艺流程的分析,从系统中提取参与换热的主要流股的物流数据.找到可构造换热网络,如表1所示.二甲醚合成工艺中所用的冷公用工程为循环冷却水,所用的热公用工程为250℃中压蒸汽.通过计算可知,在现行换热网络中,全厂消耗冷公用工程175 916.4kW;冷公用工程210130.69kW.在夹点分析中,最小传热温差影响热回收量和设备投资的大小,根据二甲醚生产的换热器设计经验,本文将最小换热温差取为10℃.用夹点技术处理全厂的物流数据,得到图2的组合曲线.热物流的夹点温度为114.8℃,冷物流的夹点温度为104.8℃,最小热公用工程量为60421.5kW,最小冷公用工程量为130056.5kW.与现有的换热网络相比,理论上公用工程的节能潜力为195569.11kW,占现行热公共工程量的67.8%,冷公用工程量的38.1%.为改善现有换热网络的用能状况,本文提出的优化思路为:可以利用系统内的低品位热源提高反应器进料入器前的温度,并利用部分出塔物流的热量来代替部分热公用工程,以此达到节能的目的.而需要加热或冷却的工艺物流,则尽量使之能相互换热,减少公用工程的用量.根据上述分析,本文提出了优化方案,将该优化方案进行分析计算和流程模拟,优化后的工艺流程见图3,具体的优化内容:①闪蒸塔入口物流从249.85℃与脱CO2塔再沸器、低压塔再沸器换热到夹点温度124.8℃后用低温水冷却至25℃;②低压塔塔底回收的甲醇从147.0℃与低压塔再沸器换热到夹点温度124. 8℃后用冷水冷却至0℃;③从低压塔再沸器出来的物流一直是相变换热.和上述两股物流换热后用中压蒸汽加热以满足再沸器换热负荷;④脱CO2塔入口物流选择其和低压塔冷凝器换热可完成换热要求.热集成前后用能对比见表2.夹点技术的核心是以热力学为基础,结合优化计算,充分利用换热网络和公用工程之间的联系,引入夹点允许最小传热温ΔTmin这一重要的决策变量.并根据能量目标构造一个具有最大能量回收特性的换热初始网络,其基本点是找出夹点位置,禁止通过夹点传递热量;再以最小换热设备数为目标,对初始网络进行调优,权衡设备投资费用和操作费用,从而获得一个最优或接近最优的换热网络[6].作者通过夹点技术对二甲醚合成工艺进行了用能分析和诊断,找到了系统中用能不合理之处,结合工程实现的可行性与经济性,提出了节能效果明显的优化方案,采用将蒸塔入口物流从249.85℃与脱CO2塔再沸器、低压塔再沸器换热到夹点温度124.8℃后用低温水冷却至25℃等措施,有效减少了冷热公用工程的耗量,这对实现二甲醚工业化具有重要作用.【相关文献】[1] 周志超,吴嘉.具有完全热集成和水集成的合成甲醇精制工艺[J].化工学报,2007,58(12):3210-3214.[2] 冯霄.化工节能原理与技术[M].北京:化学工业出版社,2004.[3] 朱玉琴,周丹黎.利用夹点技术分析优化换热网络[J].西安石油大学学报(自然科学版),2008(06):67-69.[4] 杨俊坤,冯霄,余新江.夹点分析子系统选取规则及应用[J].化学工程,2009,37(3):70-74.[5] 傅燕芬,蔡友强,黄捷,等.年产80万吨二甲醚分厂设计[M].浙江:浙江大学出版社,2008.[6] 万志文,李国庆.应用夹点技术实现换热网络的优化[J].广东化工,2008(06):138-140.。

夹点技术在换热流程优化中的应用

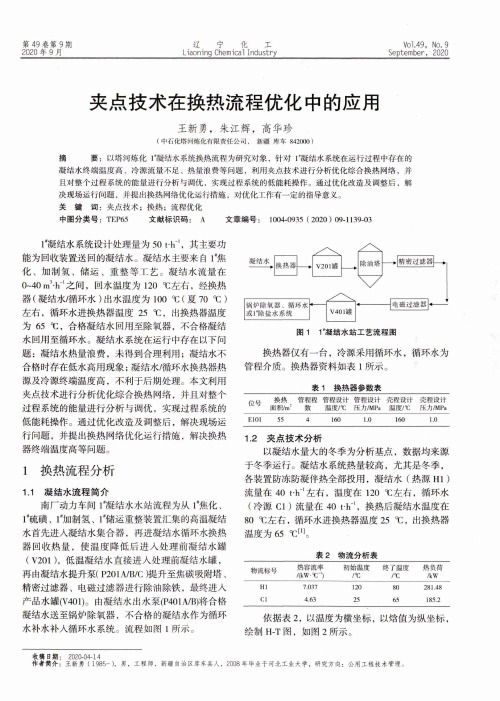

第49卷第9期辽 宁化工Vol.49, N o.9 2020 年 9 月_______________________________Liaoning Chemical Industry____________________________September,2020夹点技术在换热流程优化中的应用王新勇,朱江辉,高华珍(中石化塔河炼化有限责任公司,新疆库车842000)摘要:以塔河炼化^凝结水系统换热流程为研究对象,针对1•凝结水系统在运行过程中存在的凝结水终端温度高、冷源流量不足、热量浪费等问题,利用夹点技术进行分析优化综合换热网络,并且对整个过程系统的能量进行分析与调优,实现过程系统的低能耗操作。

通过优化改造及调整后,解决现场运行问题,并提出换热网络优化运行措施,对优化工作有一定的指导意义。

关键词:夹点技术;换热;流程优化中图分类号:TEP65 文献标识码:A文章编号:1004-0935 ( 2020 ) 09-1139-03 1#凝结水系统设计处理量为50 fh'其主要功能为回收装置送回的凝结水。

凝结水主要来自1#焦化、加制氢、储运、重整等工艺。

凝结水流量在之间,回水温度为120 T左右,经换热器(凝结水/循环水)出水温度为100 t(夏70 )左右,循环水进换热器温度25 I,出换热器温度为65 <€,合格凝结水回用至除氧器,不合格凝结 水回用至循环水。

凝结水系统在运行中存在以下问 题:凝结水热量浪费,未得到合理利用;凝结水不 合格时存在低水高用现象;凝结水/循环水换热器热 源及冷源终端温度高,不利于后期处理。

本文利用 夹点技术进行分析优化综合换热网络,并且对整个 过程系统的能量进行分析与调优,实现过程系统的 低能耗操作。

通过优化改造及调整后,解决现场运 行问题,并提出换热网络优化运行措施,解决换热 器终端温度高等问题。

1换热流程分析1.1凝结水流程简介南厂动力车间凝结水水站流程为从焦化、r硫磺、r加制氢、1#储运重整装置汇集的高温凝结 水首先进入凝结水集合器,再进凝结水循环水换热 器回收热量,使温度降低后进入处理前凝结水罐 (V201 ),低温凝结水直接进入处理前凝结水罐,再由凝结水提升栗(P201A/B/C瓶升至焦碳吸附塔、精密过滤器、电磁过滤器进行除油除铁,最终进入 产品水罐(V401)。

化工过程中应用夹点技术优化换热网络

化工过程中应用夹点技术优化换热网络综述能源与人类文明和社会的发展一直紧密地联系在一起,是社会发展的物质基础。

全球的能源、资源急剧消耗,有效、合理地利用自然资源是保证经济可持续发展的基本出发点。

化学工业是一种能量密集型的行业,所以随着能源危机日益加深,优化结构、节约能量成为当今的热点话题,而夹点技术以其独有的实用、简单、直观和灵活的优点正在被广泛使用,经过20多年的发展,夹点技术已从热回收的特殊工具发展成为一种卓有成效的过程设计方法,它是过程系统综合的强有力方法,其研究和应用对促进企业技术进步、增加经济效益、提高竞争能力等都有重大意义,在我国的工业和企业中有着广阔的应用前景。

一、夹点设计法简介:过程工业为了降低生产成本、合理利用资源,己从对单台设备的操作优化集成发展到对整个系统的集成优化,即采用过程集成技术,在70年代末,英国曼彻斯特大学BodoL innhoff 教授及其同事在前人研究成果的基础上提出的换热网络优化设计方法,并逐步发展成为化工过程能量综合技术的方法论,即夹点技术(Pinch Technology)。

采用这种技术对于新装置设计而言,比传统方法节能30%—50%。

同时,近几年逐渐应用于老装置的节能改造中,其改造投资低,却能取得较好的节能目的。

夹点技术的基本思想是:从最大热回收能量出发,建立一个初始网络,然后根据设备费用和能量费用的协调,对初始网络进行修正,从而得到一个最佳的换热网络结构。

运用夹点技术的关键就是要设定目标,其原则是先确定能获得什么(即建立目标),然后着手实现设计。

也就是说,在设计前先确定其目标,对装置改造则意味着先确定节能目标,成本目标和返本期目标,由此识别出具体的设计方案。

夹点的意义就在于将一个过程分为2个独立的区域,它们之间的传热量为0,它们各自于相应的公用工程处于热平衡状态。

即:夹点之上的物流与夹点之上的物流换热。

当有穿越夹点的热量传递时,将导致公用工程需求量增加。

应用夹点技术实现换热网络的优化

应用夹点技术实现换热网络的优化

万志文;李国庆

【期刊名称】《广东化工》

【年(卷),期】2008(35)6

【摘要】文章首先介绍了过程能量综合方法夹点技术的基本原理,后在对东北某石化厂常压装置模拟的基础上用夹点技术对其原油换热网络进行了节能改造优化.改造后的换热网络同原有的换热网络相比,节省了加热炉需提供的部分热量,从而节省了大量的燃料油,同时冷却负荷量也降低相同数量,避免了公用工程的双重浪费;而且本着利旧的原则充分利用了现有闲置的换热器;各段和全局的传热温差变化比较均匀,同时换热网络的总传热系数也得到较大提高.

【总页数】3页(P138-140)

【作者】万志文;李国庆

【作者单位】广东省石油化工设计院,广东,广州,510133;华南理工大学,化工与能源学院,广东,广州,510640

【正文语种】中文

【中图分类】TQ0

【相关文献】

1.基于夹点技术的换热网络优化和Aspen的实现过程 [J], 刘军;王银亮

2.夹点技术在换热网络优化中的应用 [J], 马可;孙铁;张素香

3.甲醇精馏工艺夹点技术应用和换热网络优化 [J], 韩志萍

4.夹点技术在八钢焦化粗苯蒸馏系统换热网络优化中的应用 [J], 王瑞

5.夹点技术在CO变换工段换热网络优化改造中的应用分析 [J], 温艳;赵兴

因版权原因,仅展示原文概要,查看原文内容请购买。

夹点技术及其在换热网络中的应用研究

夹点技术及其在换热网络中的应用研究黄燕;项顺伯【摘要】The principle of pinch technology was introduced. Design of heat exchanger network for crude oil distillation unit by the pinch technology was discussed. How to calculate the pinch temperature and the minimum utility of the heat exchanger networks was introduced.%首先阐述了夹点技术的基本原理,利用夹点技术对原油常减压蒸馏装置的换热网络进行设计,运用问题表法求取夹点温度、最小公用工程。

【期刊名称】《当代化工》【年(卷),期】2015(000)005【总页数】3页(P1052-1054)【关键词】夹点技术;换热网络;蒸馏装置【作者】黄燕;项顺伯【作者单位】广东石油化工学院化学工程学院,广东茂名 525000;广东石油化工学院,广东省石化装备故障诊断重点实验室,广东茂名 525000【正文语种】中文【中图分类】TE624原油常减压蒸馏装置是炼油厂最大的能耗装置之一,装置能耗主要是工艺过程所必须消耗的燃料、电、水、蒸汽等,其中燃料约占60%~85%。

因此,降低蒸馏装置燃料消耗对节能降耗具有极为重要的意义。

本文利用夹点技术实现换热网络的合成,在换热网络中,最小传热温差ΔTmin决定最大的热量回收和最小的冷、热公用工程。

在一定温度范围内,通过总费用函数,确定最小传热温差ΔTmin;再运用问题表进行夹点设计,确定夹点温度、最小冷、热公用工程,从而达到降低能耗,减少设备费用的目的[1]。

1.1 确定ΔTmin在换热网络中,在确定夹点问题表过程中,ΔTmin为一个常数,对每一个既定的换热网络总有一个最优的ΔTmin值,使总成本(设备费与公用工程费)最合理。

应用夹点技术实现换热网络的优化

网络( 或热级联) 出各子 网络输 入热负荷 I 及输 出热负荷 ,求 K

O ,在 O K K为零处 ,即第 K子 网络与第(+ ) 网络之 间的温 1子

位界面处(K K=0即是夹 点。() O =I ) 3数学规划法 。将系统划分

t e t sa p id t r d i h a x h n e sn t r O a o o t z h n r y uiiai n b s d o e r a o a l t s h r h n i wa p l o a c u e o l e te c a g r ewo k S st p i e mi et e e e g t z t a e n t e s n b ea mo p e i l o h c e u p n i u ai n Co a e t eo i i a ewo k t e c re t e t e e o k b t a e r e a u t ff e i c n u d q i me ts m lt . mp r d wi t r n l t r , h u r n ci d n t r o h s v d al g mo n l l o s me o hh g n r f i w a o u o

Re l to fH e tEx ha eN e w o k O ptm i a i n b nc c a i i n o a c ng t r za i z to y Pi h Te hno o y lg

W a i n , o ig பைடு நூலகம்Zh we Li Gu q n

a oi i e plc t v dng r du i ae wase ofhe ta d oolu iiis t a n c tlte .A nd s e i l e c nge s we e p nt u e efe tvey a t rm od fc ton;t om d e x ha r r uti o s f c i l fe i ai i he

换热网络操作夹点优化控制设计方案

换热网络操作夹点优化控制设计方案

张俊峰;罗雄麟;袁毅夫

【期刊名称】《炼油技术与工程》

【年(卷),期】2011(041)001

【摘要】换热网络的夹点法设计是针对某一特定的工艺条件而进行的,投入运行以后,当流量或温度波动时,换热网络的操作夹点就不同于优化设计值,最小温差也不再是设计时根据设备费用和操作费用优化得到的最小温差.利用空间离散化的动态模型,对某炼油厂常减压蒸馏装置的换热网络进行操作分析,并提出了操作夹点优化控制设计方案,对换热网络进行动态优化控制,在满足各物流出口温度的前提下,减少了公用工程用量.

【总页数】6页(P44-49)

【作者】张俊峰;罗雄麟;袁毅夫

【作者单位】中国海洋石油总公司,北京市,100010;中国石油大学自动化研究所,北京市,102249;中国石化工程建设公司,北京市,100101

【正文语种】中文

【相关文献】

1.换热网络操作夹点分析与旁路优化控制 [J], 罗雄麟;孙琳;王传芳;张俊峰;解增忠

2.换热网络操作夹点的求解与分析 [J], 孙文涛;胡永锁

3.夹点技术在八钢焦化粗苯蒸馏系统换热网络优化中的应用 [J], 王瑞

4.基于夹点技术的换热网络设计在冶炼烟气治理中的应用 [J], 陈玉萍;杨晓武;汤洛

5.二甲苯装置换热网络夹点分析与优化 [J], 蔡宝祥

因版权原因,仅展示原文概要,查看原文内容请购买。

夹点温度合成换热网络的理解

)(s t p T T Wc Q H -==∆利用夹点温度合成换热网络摘要:化工生产中存在着大量的需要换热的工段,有些需要加热,有些需要冷却或冷凝。

如果能够合理地设计好换热网络系统,就可以最大限度地减少公共供热或供冷,而且还可能减少设备投资,达到节能的目的。

夹点技术(Pinch Technology )是合成换热网络常用的综合设计技术。

利用该技术设计合成公共供热或供冷最小的换热网络,在降低能耗,减少投资,保护环境等方面成效显着。

关键词:夹点技术、夹点的确定及意义、换热网络合成1.夹点技术夹点技术是以热力学为基础,从宏观的角度分析过程系统中能量流沿温度的分布,从中发现系统的用能“瓶颈”所在,并给以“解瓶颈”的一种方法。

夹点限制了换热网络可能达到的最大热回收。

用夹点技术设计合成的换热网络,可推广应用于整个过程系统的能量分析与调优。

目前,夹点技术在实际中应用广泛,取得较好的成效。

我国高校,设计部也已将夹点分析方法用于原油预热系统的节能改造,取得满意效果。

1.1温焓图用温焓图(T-H 图)能够简单明了地描述过程系统中换热网络中物流的热特性。

在温焓图上可以用一段线段或曲线描述物流的换热过程。

例如,当某一工艺物流从供应温度Ts加热或冷却到目标温度Tt,其所需的热量或冷量(该过程的焓差)为 式中,W 为质量流率kg/h;Cp 为比热容,kJ/kg.K;由此,就可在温焓图中画出表示物流温度及热量的变化的直线。

若Q 为负值,表示物流被冷却,需要冷量,在图中的直线为有一条箭头指向左下方的直线;若Q 为正值,表示物流被加热,需要热量,在图中的直线为有一条箭头指向右上方的直线。

若为一水平线,则表示为饱和物质流体的焓变,过程中温度保持不变。

若为曲线,则表示为多组分物质流体的热量变化。

1.2组合曲线在一个过程系统中,会有多股热物流和冷物流,在研究过程中,常常把多股物流在温焓图中有机结合在一起,同时考虑冷热物流的匹配换热问题,这样才更有意义。

利用夹点技术分析优化换热网络

朱 玉笨 , 周丹 黎

( 西安石油大学 化学化工学院 , 陕西 西安 706) 105

摘 要 : 绍 了夹点技 术设计 的基 本概 念及设 计原 则 . 介 以标 定 数据 为 基础 , 用 夹点技 术 对某 炼 油厂 运 常减压 蒸馏 装置换 热 网络 进行优 化 分析 , 经济 评价 结果表 明优 化后 的换 热网络 节能效果 较好 . 关键 词 : 夹点技 术 ; 常减压 蒸馏 装置 ; 换热 网络 ; 化 4 L

文章 编 号 :630 4 20 )606 .3 17 —6X(08 0—0 70

利 用夹 点技 术 分 析 优 化 换 热 网络

O t z t no e t x h n e ew r y Iigpn h t h oo y p i ai fh a c a g rn t ok b s ic c n l mi o e ln e g

L衄h f1 i 0 【 等开发的夹点技术 P F PnhP i e f J D ( i o t — c nD s nMe o ) 一项最为成功 的过程集成技术 . i t d是 g h 夹 点技术是从装置的热流分析人手 , 以热力学为基础 ,

从宏观的角度分析系统 中能量 流沿温度 的分布, 从 中发 现系 统用 能 的“ 颈 ” 在 . 为 夹点 技 术 具 有 瓶 所 因

有 换热 网络进行改 造时 , 般 以经 济 目标 ( 一 即最小 的

公用工程提供 Q . 的冷却量才能将热流股冷却到 c 曲 目标温度, 中间重叠部分表示通过换热最大可 回收

的热 量 QR u . .x

1 2 夹点技 术的基本 设计原 则 .

夹点把网络系统分成 2 个在热力学上相互分离

的两个 子 系统 . 夹点 上方 的子 系统是 热 阱系统 , 热公

夹点技术在换热网络优化中的应用

化

学

工

程

师

C h e m i c a l E n g i n e e r :

萄 : : t

2 0 1 3年第 9期

文章 编号 : 1 0 0 2 — 1 1 2 4 ( 2 0 1 3 ) 0 9 — 0 o 4 4 一 o 4

夹点技 术在换热 网络优化 中的应 用

标 温度 [ 6 】 。

需要加热 , 一些工艺物流需 要冷却 , 如果可 以适 当 将 这 些冷 热 物 流进 行 有 效 的匹 配 , 用热 物 流 给冷 物 流加热 ,使得冷热物流分别达到他们的 目标温度 , 增 强其 回 收能 力 ,最 大 限度 的减 少 公 用 工 程 的使 用, 这样就减少 了能源浪费 , 增加了经济效益 ] 。

遂 马 可, 孙 铁, 张素 香

( 辽宁石 油化工大 学 机械工程学院 。 辽宁 抚顺 1 1 3 0 0 1)

摘

要: 换热 网络 的优化设计是石化行业生产过程 中经常遇到 的问题 , 夹点技术在换热 网络优化 中有着

重要的地位。本 文简要 阐述 了换热 网络的基本思想以及夹点技术在换热网络中的应用 , 用一个 简单例子说明

me t h o d o f i s s u e f o r m, a n d t h e l i mi t a t i o n s o f p i n c h p o i n t . Ke y wo r d s :h e a t e x c h a n g e r n e t w o r k; p i n c h p o i n t ; o p t i mu m d e s i n; g a p p l i c a t i o n

基于夹点分析技术的常减压塔换热网络优化

基于夹点分析技术的常减压塔换热网络优化

陈飞;刘纪昌;赵基钢;张金山;张健

【期刊名称】《当代化工研究》

【年(卷),期】2024()2

【摘要】本文采用夹点技术对某炼油厂常减压装置现有生产工况下的换热网络进行分析优化并提出改进方案。

应用Aspen plus建立了常减压塔模型及相应的换热网络,计算各侧线流股流量和物性数据。

利用Aspen Energy Analyzer计算得到该换热网络的夹点温度。

通过夹点温度来分析诊断换热网络中跨越夹点物流,确定换热网络中瓶颈的位置。

通过调整不合理配置的冷热流股换热器来优化换热网络,使脱盐原油进入常压塔的换热终温从288.0℃提高到310.4℃,优化后的冷、热公用工程用量各减少2808.0kW,显著降低了装置的操作费用。

【总页数】5页(P62-66)

【作者】陈飞;刘纪昌;赵基钢;张金山;张健

【作者单位】新疆石河子大学化学化工学院;化工绿色过程兵团重点实验室;华东理工大学化工学院;新疆佳宇恒能源科技有限公司

【正文语种】中文

【中图分类】TQ

【相关文献】

1.基于夹点技术的换热网络优化和Aspen的实现过程

2.夹点技术在CO变换工段换热网络优化改造中的应用分析

3.基于夹点分析技术的常减压装置换热网络优化

4.基于夹点技术的航煤加氢换热网络优化

因版权原因,仅展示原文概要,查看原文内容请购买。

夹点分析法在换热网络优化中的应用

子网络 Dk ( kW)

SN1 - 40 SN2 60 SN3 70 SN4 - 99 SN5 - 30 SN6 - 131. 5 SN7 32. 5

热量 (kW)

无外界输入

输入最小值

Ik

Ok

Ik

Ok

0

40

90

130

40

- 20

130

70

- 20

- 90

70

0

- 90

9

0

99

2002 年 1 月 天 津 化 工 3 7

(1) 选择每个换热器的热负荷等于该匹配的冷 、 热物流中热负荷较小者 ,使其只需一次匹配换热就 可以由初始温度达到目标温度 ,这样可使所需换热 设备数目最小 ,节约了投资费用 。

(2) 尽量使热容流率值相近的冷 、热物流进行匹 配换热 ,这样在满足最小传热温差ΔTmin的约束条件 下 ,传热过程的不可逆性最小 ,对相同热负荷情况下 传热过程的有效能损失最小 网络计算如下 : k = 1 , 对热物流温度间隔为 ,260~240 ℃

D1 = I1 - O1 = (0 - 2) (260 - 240) = - 40 说明该子网络有剩余热量 40 kW。 以此类推 ,可以分别求出剩下的 6 个子网络的 值 ,于是可以建立如下的问题表格 :

例如 ,一个有 4 股物流的换热网络 ,物流原始数 据见表 1 。假使给定的 △Tmin为 20 ℃。

表 1 物流的原始数据

物流标号 H1

初始温度 ( ℃) 260

目标温度 ( ℃) 138

热容流率 (kW/ ℃)

2. 0

H2

160

93

8. 0

C1

换热网络操作夹点分析与旁路优化控制

摘 要 :换 热 网 络 夹 点 设 计 法 是 从 设 计 的角 度 ,针 对 某 一 给定 的典 型 操 作 条 件 而 进 行 的 ,而 炼 油 化 工 过 程 的 生 产

条 件 经 常 在 一 定 范 围 内波 动 。在 实 际 的生 产 中 ,换 热 网络 的 操 作 夹 点 和 最 小 温 差 与 设 计 值 往 往 不 尽 相 同 ,为 换

.

t e c a g f o e a i g p n h p i t wa u l a i e y a a y e Byp s tma ontolwa p op s d a d h h n e o p r tn i c o n s q a i tv l n l z d t a s op i lc r s r o e n

l

x { ∈ ∈ ÷∈

{ 研究论文l

》 兰 } 三 } ; - 三 三 } 兰

换 热 网 络操 作夹 点 分 析 与 旁路优 化 控 制

罗雄麟 ,孙 琳 ,王传 芳 ,张俊 峰 ,解增 忠

( 国石 油 大 学 自动 化 研 究 所 ,北 京 1 2 4 ) 中 0 2 9

c n ton,ho v r t pe ato lc n ton a wa l c u t s i e t i a e Du i r c ia r e s o dii we e he o r i na o dii l ys fu t a e n a c r a n r ng rng p a tc lp oc s

.

பைடு நூலகம்

by s ptm a o r lo EN vec u htmo ea t nto pa s o i lc nt o fH ha a g r t e i n bu nt g a i n ofpi c e h 1 gy wih HEN ti e r to n h t c no o t

夹点理论及其在换热网络中的优化分析

1 夹 点 技 术 简 介

夹 点技 术 是 英 国学 者 Lno 于 2 ihf 0世 纪 7 0年

代 在总结 前人 研究 基 础 之 上 提 出 的 , 逐 渐 发 展成 并 为 一整 套 换 热 网络 的设 计 法 J 。该 技 术 是 以 热 力 学 为基 础 , 宏观 的角 度分 析 过 程 系 统 中能 量 流 沿 从

.

收 稿 日期

21 0 1—1 0—1 1

修 订 稿 日期

21 0 0 2— 3—0 3

作者 简介: 刘智勇 (9 5~) 男, 16 , 副教授 。

2 3・ 7

温度 的分布 , 中发 现 系统 用 能 的 “ 从 瓶颈 ” 在 。夹 所 点技 术 以整个 系统 为 出发点 , 同以前只着 眼 于局部 、 只考 虑某几 股 热流 的 回收 、 个 设 备 或 车 间 的改 造 某 的节能 技术 相 比 , 节能 效果 和经 济效益要 显 著得多 .

加热 公用 T程 , 没有任 何热量 流 出 ,f 做足 一个净 ・看

热井 ; 夹点 之下 是冷 端 , 只有换 热 和 冷 却公 用 程 ,

没有 任何热 量流人 , 可看做是 一个热 源 “ 1 2 2 采 用 问题 表格 计算 ..

验法或 数学 优化 估算 确定 夹点温 差 △ , 这是 整个

0 5~ . 3年

降低 到 目标 温度 ,D为在 该夹 点温 差下 所需 的最小 C 冷却 公用工 程量 Q

夹点 的 出现 将 整个 换 热 网络 分 成 了两部 分 ; 央 点之 上和夹 点之 下 。夹 点 之上 是 热 端 , 有换 热 和 只

12 夹 点 的形成 与含 义 .

在 利 用夹 点 技 术设 计 换 热 网络 时 , 先通 过 经 首

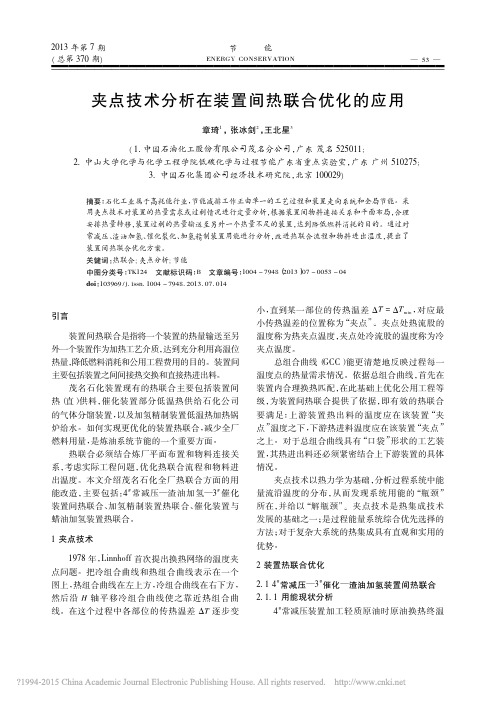

夹点技术分析在装置间热联合优化的应用_章琦

2013 年第 7 期 节 能 ENERGY CONSERVATION ( 总第 370 期) — 55 — 示。汽油加氢装置是阈值问题, 不需要热公用工 程, 而航煤加氢夹点温度 175℃ 远低于汽油加氢的 夹点温度 350℃ 。 这为二者的热联合提供了良好 的条件。汽油加氢和航煤加氢装置集成考虑的总 理论上完 组合曲线如图 5 所示。通过装置间热集成, 全可以消除航煤加氢装置的热公用工程。

图2

考虑油浆的常减压换热网络夹点分析( 考虑产汽)

4 的热量约 1049 × 10 kcal / h, 年节约燃料 8811t。 本 次用能改造初底油与油浆换热采用高效换热管 , 强

图1

不考虑油浆的常减压换热网络夹点分析( 考虑产汽)

化油 浆 与 初 底 油 的 换 热, 循 环 油 浆 357t / h, 从 342℃ 开始与 288℃ 的初底油换热, 可将原油加热 到约 313℃ , 循环油浆降至约 300℃ , 同时因输送循 150kW 。 环油浆至常减压装置增加泵功耗约 全厂 低 压 蒸 汽 过 剩, 渣油加氢装置再发 0. 4MPa 蒸汽经济效益不明显, 可将常渣与原料油 换热后直接去催化装置, 实现热出料, 可以降低催 4 化装置的加热负荷 630 × 10 kcal / h。 第三套催化 裂化装置热进料数据如表 1 所示。 催化装置多产 中压蒸汽 6t / h。

物流名称 反应流出物 精制汽油 低分油

图5

1 # 汽油加氢—2 # 航煤加氢精制装置热集成 GCC 图

热物流

2. 2. 2 热联合优化 从 GCC 图 可 以 发 现, 汽油加氢装置高温位 ( 360 ~ 265℃ ) 热量过剩约 4500kW, 而航煤加氢高 温位 ( 270 ~ 240℃ ) 热量不足, 需要 4000kW 热量; 因此考虑 2 套装置的热量集成。 汽油加氢装置高 温位( 360 ~ 265℃ ) 的 4000kW 过剩热量加热航煤 加氢混合进料, 则航煤加氢装置热负荷为零。 取消汽油加氢装置低分油作为热媒介的发汽 流程, 航煤加氢反应进料与航煤加氢反应流出物换 热后去 1 汽油加氢装置与其反应流出物换热, 最 后进航煤加氢反应炉 F101 , 以降低航煤加氢反应 炉的负荷。热联合后混氢航煤进加热炉的温度由 243℃ 提高到 270℃ , 航煤加氢加热炉的负荷减少 4000kW, 加热炉只需点长明灯, 年节约燃料 2889t, 节能效果显著。 装置改进前后的换热流程如图 6 和图 7 所示。 2. 3 催化裂化装置与蜡油加氢装置热联合 2. 3. 1 用能现状分析 2 # 催化裂化装置循环油浆 200t / h 与原料油换 装置过剩高温热量 热后发生 3. 5MPa 蒸汽 10t / h, 发生 3. 5MPa 蒸汽; 蜡油加氢装置混合原料先与精 制柴油换热, 再与反应物换热后去加热炉, 由于反 应热较小, 导致反应温升很小, 仅为 25℃ , 反应物 能提升的温度有限, 目前实际不足部分的热量只能 通过加热炉提供, 炉用燃料达 678kg / h。 蜡油加氢 装置的冷热物流数据如表 4 所示。 2. 3. 2 热联合优化 从图 8 蜡油加氢装置的总组合曲线可以看出 , 将混合原料加热到 370℃ 理论上需要 5300kW 热 量, 但热物流温位并不需要 395℃ 以上, 而只需要 350℃ 物流将混合原料加热到 328. 7℃ 。 因此可以 考虑将 2 催化裂化装置与蜡油加氢装置热集成优 化。

运用夹点设计法对一实际换热网络的改造

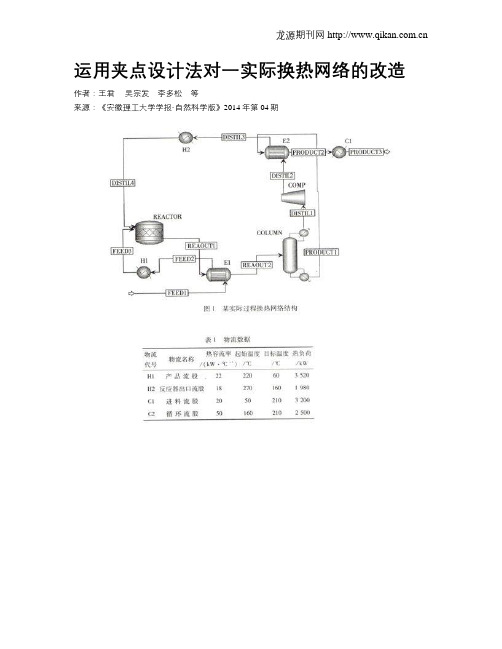

运用夹点设计法对一实际换热网络的改造作者:王君吴宗发李多松等来源:《安徽理工大学学报·自然科学版》2014年第04期摘要:随着能源价格的不断提升,化工企业的节能降耗成为紧迫必行的任务。

通过在对一实际过程的换热网络结构分析的基础上提取热、冷工艺物流,在给定的最小传热温差(20 ℃)限制下运用夹点设计法合成具有最大热回收的新换热网络;采用断开热负荷回路、取消热负荷较小的换热器达到减少换热器个数、简化网络的目的;由于热负荷转移造成了某些换热器传热温差违反最小传热温差限制、甚至出现传热温差为负值(违反热力学第二定律)的情况,采用能量松弛法恢复这些换热器的传热温差至给定的最小传热温差。

经过调优后换热器网络总换热设备个数与原实际网络的相同,但与原实际网络相比,热、冷公用工程均节省1 220 kW。

关键词:换热网络;夹点设计法;最小传热温差;改造中图分类号:TK123文献标志码:A文章编号:1672-1098(2014)04-0038-04随着能源价格的不断提升,化工企业的节能降耗成为紧迫必行的任务。

各种节能技术运应而生[1-3],其中夹点技术是一种比较成熟的节能技术,它是以热力学为基础,从宏观的角度分析过程系统中能量流沿温度的变化,从中发现系统用能的瓶颈并予以解除的一种方法[4-5]。

国外著名的工程公司如赫斯特、拜耳、联碳、杜邦及三棱等较早运用夹点技术进行新厂设计和老厂改造,在降低能耗、减少投资、保护环境等方面取得显著成效;国内高校和设计部门于20世纪80年代初开始运用夹点技术并取得实效[6]。

本文采用夹点设计法,对一实际过程换热网络进行重新设计,并提出改造方案。

1实际换热网络结构某实际过程换热网络如图1所示,该过程的换热过程描述如下。

图1某实际过程换热网络结构温度为50 ℃的某反应原料(FEED1)进入系统,在换热器E1(热负荷1 980 kW)中被反应器出口物流(REAOUT1)加热到149 ℃(FEED2),再经过加热器H1(热公用工程用量1 220 kW)加热到210 ℃(FEED3)进入反应器REACTOR;反应器出口物流(REAOUT1)经过换热器E1被冷却到160℃(REAOUT2)进入精馏塔COLUMN。

甲基叔戊基醚反应精馏节能技术与动态控制研究

2019年第7期广东化工第46卷总第393期 ·5 ·甲基叔戊基醚反应精馏节能技术与动态控制研究秦承佳1,汪海燕2,李芳1,张荣莉1,任一鸣1(1.安徽工程大学生物与化学工程学院,安徽芜湖241000;2.东华工程科技股份有限公司,安徽合肥230022)[摘要]运用Aspen Plus对甲基叔戊基醚传统生产工艺及反应精馏工艺进行模拟与比较,且对反应精馏工艺流程进行了换热网络优化,最后运用Aspen Plus Dynamics对反应精馏工艺流程进行了动态控制模拟。

结果表明:反应精馏工艺较传统工艺节约能耗610.94 kW,通过动态模拟设计的控制结构表现出较强的抗干扰能力。

[关键词]Aspen Plus;反应精馏;甲基叔戊基醚;节能优化;动态模拟[中图分类号]TQ223.2 [文献标识码]A [文章编号]1007-1865(2019)07-0005-02Study on Energy Saving Technology and Dynamic Control of Methyl Tert-amylEther Reactive DistillationQin Chengjia1, Wang Haiyan2, Li Fang1, Zhang Rongli1, Ren Yiming1(1. College of Biological and Chemical Engineering, Anhui University of Engineering, Wuhu 241000;2. Donghua Engineering Technology Co., Ltd., Hefei 230022, China)Abstract: Aspen Plus was used to simulate and compare the traditional production process and reactive distillation process of methyl tert-amyl ether, and theheat exchange network was optimized for the reactive distillation process. Finally, Aspen Plus Dynamics was used to simulate the dynamic control of the reactive distillation process. The results show that the reactive distillation process saves 610.94 kW of energy consumption compared with the traditional process, and the control structure designed by dynamic simulation shows strong anti-interference capability.Keywords: Aspen Plus;reactive distillation;methyl tert-amyl ether;energy saving optimization;dynamic simulation反应精馏(RD)技术是一种应用较为广泛的化工节能技术,这种技术将反应过程和精馏分离合并在一个设备中进行,一方面将反应生成的产物或中间产物及时分离,可以提高产品的收率,另一方面又可利用反应热供产品分离,达到节能效果。

利用夹点技术优化催化裂化装置的换热网络

( 1 .中 国 石 油 大 学 重 质 油 国家 重 点 实验 室 ,山 东 青 岛 2 6 6 5 8 0 ;2 .中 国 石 油 西 南 油 气 田分 公 司天 然 气 研 究 院 )

摘 要 : 某 石 化 企业 年 处 理 量 为 1 . 4 0 Mt 的催 化 裂化 装 置 存 在 较 大 的节 能 潜 力 , 应 用 夹 点技 术 对 其 能 量 利 用 状 况 进 行 分 析 与优 化 。研 究 结果 表 明 : 通 过 优 化 并 改造 换 热 网络 , 可 使催 化裂 化 装 置 节 省 1 . 0 MP a 蒸汽 7 . 8 8 t / h , 节省循环水 3 . 7 7 t / h , 节 省 电耗 1 6 k W; 改 造 后催 化 裂 化 装 置 节 能 约 1 0 9 . 1 9 MJ / t , 年经济效益增加 1 2 2 1 . 3万元 。

关键词 : 催化裂化

能量系统优化

换 热 网络 夹 点 技 术

节 能 已成 为 当今 世 界 主 要 的 技 术 和 社 会 问

前景 广 阔 。一 般 认 为 , 催 化 裂 化 装 置 的 换 热 网 络 较 为简单 , 所 以夹 点 技 术 在 国 内催 化 裂 化 装 置 中

题, 与 能源 供 应 密 切 相 关 的措 施 都 具 有 非 常 重 要 的战 略 意 义_ 1 ] 。迄 今 为 止 , 石 油 化 工 行 业 依 旧是 世 界上 最 大 的能 源 消 耗 产 业 , 占世 界 工 业 总 能 源

1 9 8 2年 , 在试 算 了 9 个 工 程 案例 后 , L i n n h o f f 发现

使 用夹 点方 法可 促进 装 置平 均节 能 5 O [ 7 ] 。夹 点

夹点技术在重芳烃分离装置节能改造中的应用_于文辉

随着能源危机日益加剧, 对化工装置生产过程 中的节能要求越来越高。各种节能技术应运而生, 其中 20世纪 70年代末, 由英国学者 L innho ff 等提 出的过程系统节能中的夹点技术令人瞩目, 该技术 已成功地应用于世界范围内, 并取得了显著的节能 效果。采用这种技术对于新装置设计而言, 比传统 方法节能 30% ) 50% ; 同 时, 近几年 逐渐应用于老 装置的节能改造中, 其改造投资低, 却能取得较好的 节能目的 [ 1] 。

新增加 2台换热器 ( E-8, E-9), 其中 E-8用作 H 5与 C1换热, E-9使用公用工程中的循环水进一步冷却 H 5使其达到目标温度。该方案使整个换热网络符合 夹点技术的三大基本原则。

如图 4所示 2# 方案与 1# 方案 不同之处在于通 过 E-1使 H 5先与 C1换热, C1温度升高到 82 e , 热 负荷为 146. 5 @ 104 kJ/h。其余部 分通过新增一台 换热 器 E-8 实现, 经 计算发 现利用 装置 所产生 的

H1

T-1 塔顶馏出液

H2

V-1 采出液

H3

T-2 塔顶馏出液

H4

V-2 采出液

H5

T-2 塔釜采出液

¹ C 表示冷流, H 表示热流。

表 1 装置的物流数据

T ab le 1 S tream s data of un it

进口温度 / 出口 温度 /

e 20 151. 5 151. 5 219. 5 12 5 11 0 20 2 17 0 220. 5

2. 356 225. 135 1 713. 530 1 801. 41 128. 828 0. 802 53. 548 0. 677 1. 114

3 系统对象分析 3. 1 计算最小加热公用工程及节能潜力

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应和甲醇回收 3 个部分组成。其中醚化反应是合

成 T I 的关键部 位 。 目前 醚化反应 主要 采用 方 A、 他

式有管式反应、 膨胀床反应 、 固定床反应及催化蒸

馏反应 技术 。合 成 T ME 最 普 遍 、 A 最先 进 的 技术

是固定床催化蒸馏工艺 ; 反应物首先在 固定床中达 到化学平衡, 然后经过催化蒸馏使反应进行完全。 在 2 世纪 7 o 0年代 , i h f等开发 的夹点 Ln o n f

于一个 给 定 的 △ , 以找 到一个 夹点 。 可

置进行优化分析 , 可以提高装置的能量利用效率。

收 稿 日期 :0 1O —O 2 1一83

图1 的右上角表示至少要 由热公用工程提供 Q 的热量才能将冷流股提高到 目标温度, 左下 角表示至少要 由冷公用工程提供 Q 的冷却量 c

12 , . 然后运用夹点技术对 甲基叔 戊基 醚固定床 装置换 热 网络进行优 化分析 。计 算结果表 明, w 优化

关 键 词 : 点技 术 ; 夹 甲基 叔 戊基 醚装 置 ; 热 网络 ; 化 换 优

后的换热 网络节 能效果较好 。通过 小试 数据 , 可以椎 断 中试乃至X _化 装置的换热网络节能情况。 -k , l

(. 1 中国石油吉林石化公司 研 究院 , 吉林 吉林 1 2 2 ;. 3 0 1 2 中国石油吉林石化公司 , 吉林 吉林 1 2 2 ) 302

摘

一

要 : 用 Ase ls 件 计 算 出 冷 流 股 和 热 流 股 的 焓 变 , 热 流 股 的 焓 变 分 别 为 1 4W 和 利 p nPu 软 冷 .

科 研 开 发

பைடு நூலகம்

S N &E N O化 EC1D1Y C C TH L Y 科 ,1IUR I E C O GI H2 ,6s 3 E C MA(44 N 技0L )T 工 I : 19  ̄ N

利用夹点技术分析优化 甲基叔戊基醚装置换热 网络

刘丽 明 张春 宇 赵 英翠 石 大 川 肖建业 杨耀 辉 张成 业 马 明君 , , , , , , ,

・

4 ・ 2

第 1 9卷

7 0℃冷 却到 2 时所用 的热 量为 一1 2W 。 0℃ .

表2 TM A E反 应 液 组成 w/ %

组份

2甲 基一一 l丙烯 3甲基 一一 一 1丁烯 2甲基 丁烷 1戊 烯 一 2甲基 一一 1丁烯 戊 烷

数据

004 . 9 248 .0 1 , 1 809 483 . 6 170 . 9 2 . 5 3 10

1 夹点技术简介

1 1 温. 图 . 焓

对于换热 网络分析 , 首先是 根据物料及 能量平

衡确定出热源( 称热流股) 和热阱( 称冷流股)] [。 4 利用蒸 汽或 电来加热冷 流股 , 利用冷却 水来冷 却热

流股 。热 量 回收 的多 少可 以通 过将 两 流股 标绘 在 温一 图上 而得 出 , 焓 图 就是 以焓 变 为横 坐 标 , 焓 温一 以温度 为纵坐标 , 出的冷热流股 的图形 。 绘 只有 当热 流股 温度在 所有 点上都 高 于相应 的 冷 流股温 度 , 流 股 间 的换 热 才是 可行 的。将 冷 两 热 流 股绘 在 同一 个 温一 图上 可 以确定 一 个 给 定 焓

中图分类号 : Q 2 . 4 T 232 _ 文献标识码 : A 文章 编号 : 0 80 1 (0 1 0-0 10 10 —5 1 2 1 )604 —3

甲基 叔 戊 基 醚 ( TAME 是 继 甲基 叔 丁 基 醚 )

( MTB 之 后 又 一 种 高 辛 烷 值 汽 油 添 加 剂 。 在 E) 18 98年 , 国的 E 德 C公 司建 成 了世 界 上 第 一套 规 模 为 1 ta的 T 2 / k AME生产 装置 , 至今 已有 3 0多 套装 置 , 及 西 欧 、 丁 美 洲 及 亚 太 地 区 , 界 遍 拉 世 TAME总生 产 能力 约 3Mta其 中 约 有 3 以 /, 0 裂解 C 为原料 E 3。 I ]  ̄ T ME合成 技 术 一般 由原 料 预 处 理 、 成 反 A 合

组份

2甲基 一一 烯 一 2丁 环戊烯 环戊烷 已烷 叔戊 基醇 2 2二 甲氧 基 丙烷 ,一

的最小传热温差 △ 下 的冷 、 热公用工程量 。 12 夹点 .

在利 用夹 点技 术 设 计换 热 网络 时 , 给 定 一 要 个 , 这是 在整个 换 热 网络 中允 许 出现 的最 小

传热温差 。在温一 焓图上 , 热物流组合曲线在左上 方, 冷物流组合 曲线在右下方 , H 轴平移冷组 沿 合曲线使之靠近热组合 曲线 , 在这个过程 中各部 位的传热温差 逐步变小, 直到最后某一部位的 传热 温差 A — A , 处 即为 “ 点 ”此 处 的 热 t t 该 夹 , 通量 为零 , 图 1 见 。图 1的物理 意 义 非 常 明显 , 对

技术 是一 项最 为 成功 的过 程集 成技 术 。夹点 技术 是从装 置 的热 流分 析人 手 , 以热 力学 为基 础 , 宏 从 观 的角度 分析 系 统 中能 量 流沿 温度 的分 布 , 中 从 发现 系统 用能 的 “ 瓶颈 ” 在 。因为 夹点技 术 具有 所 简单 、 观 、 用 和灵活 等 特点被 广 泛应用 于新 过 直 实 程 的设 计 及 旧系统 的改 造 。 作 者 采用 夹 点 技术 对 TAME固定 床 反 应 装

才能将热流股冷却到 目标温度 , 中间重叠部分表 示 通过 换热 最大 可 回收 的热 量 。

作者简 介 : 刘丽 明(9 6 ) 女 , 林市 人 , 国石 油吉林 16- , 吉 中 石化公 司研究 院 高级 工程 师 , 从事 有 机合 成及精 细 化学 品的研究 开发 工作 。