凸凹模加工工艺卡片

工艺卡片(范例)

研磨型孔

平面磨床

钳工研磨型孔达技术要求

11

检验

磨平面

平面磨床

磨上下平面级基准面达要求

9

型孔精加工

坐标磨床

在坐标磨床上磨型孔,留研磨余量0.01mm

10

研磨型孔

平面磨床

钳工研磨型孔达技术要求

11

检验

附五:冲孔凸模加工工艺卡片

工序号

工序名称

设备

工序内容

1

备料

空气锤

将毛坯锻成平行六面体,尺寸为:φ3.5×46mm

2

热处理

退火

3

铣平面

立式铣床

铣各平面,厚度留磨削余量0.6mm,侧面留磨削余量0.4mm

2

热处理

退火

3

铣平面

立式铣床

铣各平面,厚度留磨削余量0.6mm,侧面留磨削余量0.4mm

4

磨平面

平面磨床

磨上下平面,留磨削余量0.3~0.4mm,磨相邻两侧面保证垂直

5

钳工划线

高度游标卡尺

划出对称中心线,固定孔及销孔线

6

孔加工

钻床

加工固定孔及销孔

7

热处理

淬火,回火,按热处理工艺保证60~64HRC

8

2

热处理

退火

3

铣平面

立式铣床

铣各平面,厚度留磨削余量0.6mm,侧面留磨削余量0.4mm

4

磨平面

平面磨床

磨上下平面,留磨削余量0.3~0.4mm,磨相邻两侧面保证垂直

5

钳工划线

划出对称中心线,固定孔及销孔线

6

型孔粗加工

夹钳

利用已加工好的固定板作导向,用固定孔及销孔

机工社模具制造工艺 第2版教学课件-项目三 任务二 侧板凸凹模零件加工与工艺卡编制

材 料 Cr12MoV

数量

1

序号 工序名称

工序(工步)内容

工时

钻6-M12的螺纹底孔、攻丝6-M12深25,

5

钳工 钻两个销钉孔的穿丝孔2-φ5

检验

6 热处理a0.8μm 7 平磨

及厚度尺寸35mm,磨侧面基准 B

基于A、B基准,线切割凹模型孔及两个

快走丝线切割

慢走丝线切割

8~10m/s

低于0.2m/s

双向走丝,往复循环

单向走丝,不循环

钼丝, фd为0.1-0.2mm 铜丝, фd为0.1-0.2mm

乳化液或去离子水(冲水) 去离子水(浸没)

0.01~0.02mm, Ra1.6~3.2μm

0.002~0.005mm, Ra0.1~0.8μm

不同类型的机床在走丝速度、加工精度、液体介质、机床价格与 加工工时费等方面都有不同。

项目三 任务二 侧板凸凹模零件加工与工艺卡编制

凹模零件工序图

调整工艺路线: 1、备料:锻件 2、铣:各平面 3、平磨:上下面,基准面B 4、加工中心:点孔;钻、铰基准孔A 5、钳工:【划线、点孔、钻孔、铰孔、攻丝】 6、热处理:淬火 7、平磨:上下面,基准面B 8、线切割:凹模刃口、两个销钉孔

穿丝孔

相同点: (1)线切割加工的电压、电流波形与电火花加工的基本相似。由于工 具电极是直径较小的细金属丝,故脉冲宽度及平均电流等不能太大, 电参数范围较小,属中、精正极性加工,工件常接电源正极。 (2)由线切割加工机理可加工硬质合金等一切导电材料。 不同点: (1)不需要制作电极,可节约电极设计、制造费用,缩短生产周期。 (2)采用水或水基工作液,不会引燃起火。 (3)电极损耗极小,有利于加工精度的提高。 (4)能方便地加工出形状复杂、细小的通孔和外表面。由于切缝很窄 ,去除的材料为整块材料,可用作其他零件,节约贵重金属。

凹模加工工艺过程卡片

38凹模加工工艺过程卡片文件编号凹模加工工艺过程卡片 产品型号 零(部)件图号 共2页 产品名称零(部)件名称 凹模第1页 材料牌号 Cr12M oV 毛坯种类 锻造毛坯外形尺寸每坯件数1 每台件数1备注工序号工序名称 工序内容车间设备 工艺装备基本时间/min1 锻造锻造,锻成六面体,并进行退火处理。

锻造车间 空气锤2铣六个面在刨铣床上加工锻坯的六个面。

机加工车间铣床Ф315㎜的YG8硬质合金面铣刀 通用夹具 游标卡尺10.983平磨磨削上、下两个平面和角尺面。

机加工车间磨床通用夹具 CBN 砂轮394 钳工划线钳工划线划出型孔轮廓线及螺孔和销孔等位置。

钳工车间 T68专用夹具 游标卡尺 内规径25.47描绘 5 去废料先在型孔适当位置钻孔,然后用带锯机去除中心废料。

机加工车间6 钳工 加工螺孔(钻孔、攻螺纹)和加工销孔(钻孔、铰孔) 机加工车间Ф7㎜直柄短麻花钻Ф5㎜直柄短麻花钻通用夹具 丝锥底图号 7 热处理 淬火和回火处理,检查硬度,表面硬度要求达到58~62HRC 。

钳工车间8 平磨 平磨上下两面机加工车间 磨床 通用夹具 CBN 砂轮9 铣导槽在铣床上铣削工件的导槽, 保证一定的加工精度机加工车间 铣床硬质合金键槽铣刀通用夹具 游标卡尺10 退磁处理11 电火花加工型孔利用凸模加长一段铸铁后做为电极,电加工完成后去掉铸铁部分做凸模用。

由于间隙较大,故先用粗加工,然后调整平动头的偏心量,再用精加工,从而达到凸凹模的配合间隙要求。

电火花加工车间装订号姓名学号日期指导老师40。

型腔,型芯,凸模,凹模工艺卡片

磨削

磨光上、下两平面,厚度达到35mm

8

精修

保证型腔与中间板间隙均匀,配做销钉孔

9

钳工

装配(保证合理、均匀间隙值)

型芯的加工工艺卡

序号

工序名称

工序内容

1

备料

锻件(退火状态):Φ36×80mm

2

热处理

退火,硬度达到180~220HBS

3

车削

打对顶尖孔,车阶梯外圆至Φ34mm,Φ30mm,Φ27.5mm,长度至74mm

6

热处理

淬火与回火,检查硬度,表面硬度达到58~62HRC

7

磨平面

磨光上、下两平面,达到厚度54.7mm

8

磨削

成型磨削,按一定的磨削程序磨削凸模的外形

9

精修

凸模外形与凹模配间隙

10

钳工

将凸模压入固定板一起平磨

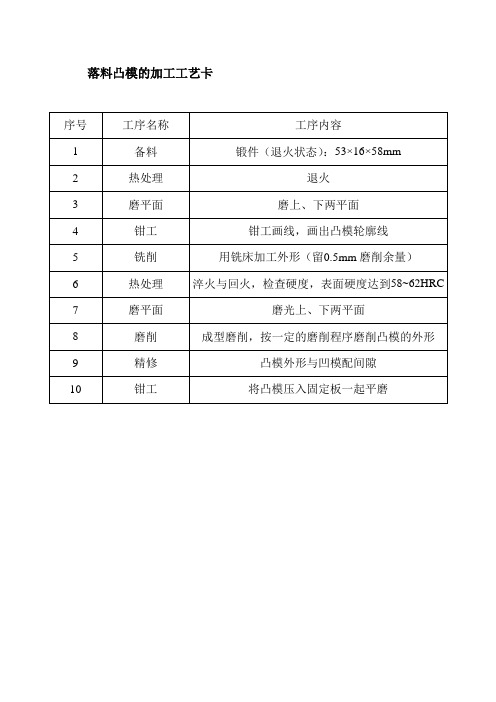

落料凹模的加工工艺卡

序号

工序名称

工序内容

1

备料

锻件(退火状态):129×129×32mm

2

热处理

4

磨削

磨削外圆至Φ32.55mm,Φ28.55mm,Φ26.5mm

5

钳工

加工顶杆孔Φ10

6

热处理

淬火与回火,检查硬度,表面硬度要求达到58~62HBS

7

钳工

磨削外圆至Φ32.5mm,Φ28.5mm,Φ26mm(用仿形铣铣出外形),至要求抛光至Ra0.8um

8

检验

同轴度达到Φ0.02mm

9

钳工

装配(将型芯压入固定板后一起磨平)

落料凸模的加工工艺卡

序号

工序名称

工序内容

1

备料

锻件(退火状态):53×16×58mm

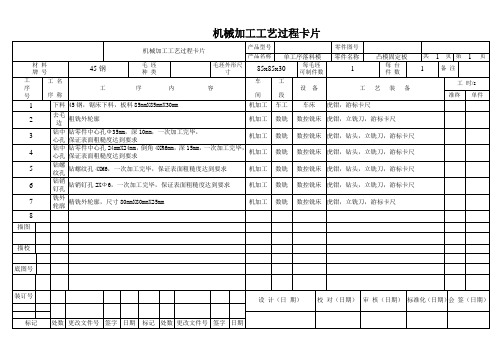

凸模固定板机械加工工艺过程卡片

机械加工工艺过程卡片

产品型号

零件图号

产品名称

单工序落料模

零件名称

凸模固定板

共

1

页

第

1

页

材料

牌号

45钢

毛坯

种类

毛坯外形尺寸

85x85x30

每毛坯

可制件数

1

每台

件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时/s

准终

单件

1

下料

45钢,锯床下料,板料85mmX85mmX30mm

机加工

数铣

数控铣床

虎钳,立铣刀,游标卡尺

8

描图

描校

底图号

装订号

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

5

钻螺

纹孔

钻螺纹孔4XM6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

6

钻销

钉孔

钻销钉孔2XФ6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

7

铣外

轮廓

精铣外轮廓,尺寸80mmX80mmX25mm

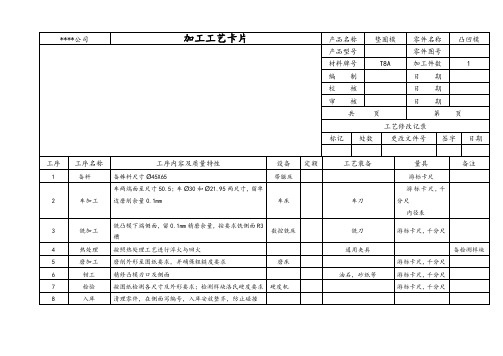

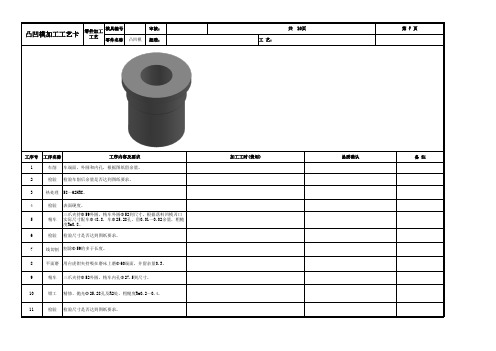

凸模加工工艺卡(参考)

加工工艺卡片

产品名称

垫圈模

零件名称

凸凹模

产品型号

零件图号

材料牌号

T8A

加工件数

1

编制

日期

校核

日期

审核

日期

共页

第页

工艺修改记录

标记

处数

更改文件号

签字

日期

工序

工序名称

工序内容及质量特性

设备

定额

工艺装备

量具

备注

1

备料

备棒料尺寸Ø45X65

带锯床

游标卡尺

2

车加工

车两端面至尺寸50.5;车Ø30和Ø21.95两尺寸,留单边磨削余量0.1mm

车床

车刀

游标卡尺,千分尺

内径表

3

铣加工

铣凸模下端侧面,留0.1mm精磨余量,按要求铣侧面R3槽

数控铣床

铣刀

游标卡尺,千分尺

4

热处理

按照热处理工艺进行淬火与回火

通用夹具

备检测样块

5

磨加工

磨削外形至图纸要求,并确保粗糙度要求

磨床

游标卡尺,千分尺

6

钳工

精修凸模刃口及侧面

油石,砂纸等

游标卡尺,千分尺

7

检验

按图纸检测各尺寸及外形要求;检测样块洛氏硬度要求

硬度机Biblioteka 游标卡尺,千分尺8入库

清理零件,在侧面写编号,入库安放整齐,防止碰撞

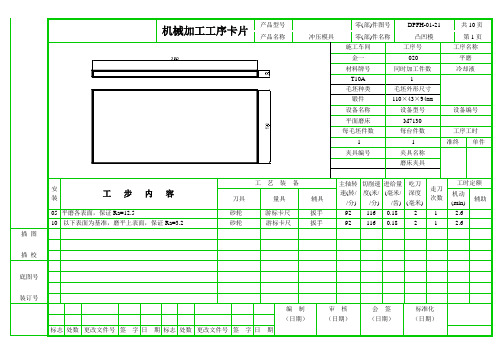

凸凹模工序卡片

产品型号

零(部)件图号

DPFH-01-21

共10页

产品名称

冲压模具

零(部)件名称

凸凹模

第1页

施工车间

工序号

工序名称

金一

020

平磨

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

平面磨床

M7130

每毛坯件数

每台件数

工序工时

1

1

准终

金一

040

粗铣

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

平面铣床

X62W

每毛坯件数

每台件数

工序工时

1

1

准终

单件

夹具编号

夹具名称

专用夹具

安装号

工步内容

工艺装备

主轴转速(转/

/分)

切削速度(米/

/分)

进给量

(毫米/

/齿)

吃刀

深度

(毫米)

走刀

冲压模具

零(部)件名称

凸凹模

第4页

施工车间

工序号

工序名称

金一

050

铣平面

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

凸凹模加工工艺卡片

零件加工 模具编:

共 10页

第7页

工序号 工序名称

工序内容及要求

1

车削 车端面,外圆和内孔,根据图纸留余量。

2

检验 检验车削后余量是否达到图纸要求。

3

热处理 58~62HRC。

4

检验 表面硬度。

三爪夹持Φ 59外圆,精车外圆Φ 52到尺寸,根据落料凹模刃口

11

检验 检验尺寸是否达到图纸要求。

加工工时(费用)

品质确认

备注

5

精车 实际尺寸配车Φ 48.8,车Φ 25.28孔,留0.01~0.02余量,粗糙

度Ra0.8。

6

检验 检验尺寸是否达到图纸要求。

7

线切割 割除Φ 59的多于长度。

8

平面磨 用台虎钳夹持吸在磨床上磨Φ 60端面,并留余量0.3。

9

精车 三爪夹持Φ 52外圆,精车内孔Φ 27.5到尺寸。

10

钳工 精修、抛光Φ 25.28孔及R2处,粗糙度Ra0.2~0.4。

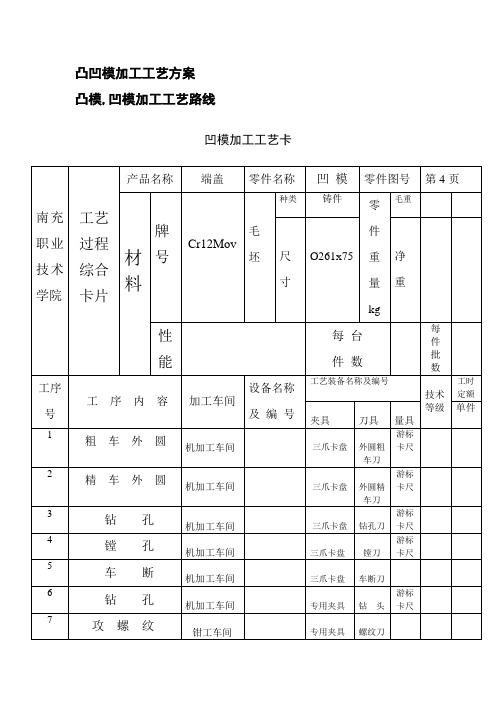

凸凹模加工工艺卡片

凸模,凹模加工工艺路线

凹模加工工艺卡

南充职业技术学院

工艺过程

综合卡片

产品名称

端盖

零件名称

凹模

零件图号

第4页

材

料

牌号

Cr12Mov

毛坯

种类

铸件

零件重量kg

毛重

尺寸

Ø261x75

净重

性能

每台

件数

每件批数

工序号

工序内容

加工车间

设备名称

及编号

工艺装备名称及编号

技术

等级

工时定额

夹具

刀具

量具

单件

技术

等级

工时定额

夹具

刀具

量具

单件

1

粗车外圆

机加工车间

三爪卡盘

外圆粗车刀

游标卡尺

2

精车外圆

机加工车间

三爪卡盘

外圆精车刀

游标卡尺

3

车槽

机加工车间

三爪卡盘

车断刀

游标卡尺

4

车断

机加工车间

三爪卡盘

车断刀

游标卡尺

卸料板加工工艺卡

南充职业技术学院

工艺过程

综合卡片

产品名称

端盖

零件名称

卸料板

零件图号

第6页

材

料

牌号

40钢

净重

性能

每台

件数

每件批数

工序号

工序内容

加工车间

设备名称

及编号

工艺装备名称及编号

技术

等级

工时定额

夹具

刀具

量具

单件

1

粗车外圆

加工工艺流程卡

加工工艺流程卡

注意:严格按照作业流程进行生产,以上所有尺寸后附图纸,标明实测尺寸。

每个作业流程零部件都要先进行自检,由车间主任签字确认后,再向检验员报检,并填写判定结果(合格、不合格)并签名。

如有不合格的在纠正后必须重新进行检验,合格后才可以转到下一道工序继续作业。

钢架蒙皮工艺流程卡

注意:严格按照作业流程进行生产,以上所有尺寸后附图纸,标明实测尺寸。

每个作业流程零部件都要先进行自检,由车间主任签字确认后,再向检验员报检,并填写判定结果(合格、不合格)并签名。

如有不合格的在纠正后必须重新进行检验,合格后才可以转到下一道工序继续作业。

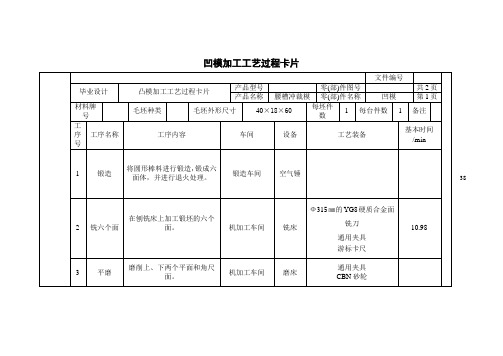

凹模加工工艺过程卡片

38凹模加工工艺过程卡片文件编号毕业设计 凸模加工工艺过程卡片 产品型号 零(部)件图号 共2页 产品名称腰槽冲裁模 零(部)件名称凹模第1页 材料牌号毛坯种类毛坯外形尺寸40×18×60 每坯件数1 每台件数1备注工序号工序名称 工序内容车间设备工艺装备基本时间/min1 锻造将圆形棒料进行锻造,锻成六面体,并进行退火处理。

锻造车间 空气锤2铣六个面在刨铣床上加工锻坯的六个面。

机加工车间铣床Ф315㎜的YG8硬质合金面铣刀 通用夹具 游标卡尺10.983平磨磨削上、下两个平面和角尺面。

机加工车间磨床通用夹具 CBN 砂轮394 钳工划线钳工划线划出型孔轮廓线及螺孔和销孔等位置。

钳工车间 T68专用夹具 游标卡尺 内规径25.47描绘 5 去废料先在型孔适当位置钻孔,然后用带锯机去除中心废料。

机加工车间6 钳工 加工螺孔(钻孔、攻螺纹)和加工销孔(钻孔、铰孔) 机加工车间Ф7㎜直柄短麻花钻Ф5㎜直柄短麻花钻通用夹具 丝锥底图号 7 热处理 淬火和回火处理,检查硬度,表面硬度要求达到58~62HRC 。

钳工车间8 平磨 平磨上下两面机加工车间 磨床 通用夹具 CBN 砂轮9 铣导槽在铣床上铣削工件的导槽, 保证一定的加工精度机加工车间 铣床硬质合金键槽铣刀通用夹具 游标卡尺10 退磁处理11 电火花加工型孔利用凸模加长一段铸铁后做为电极,电加工完成后去掉铸铁部分做凸模用。

由于间隙较大,故先用粗加工,然后调整平动头的偏心量,再用精加工,从而达到凸凹模的配合间隙要求。

电火花加工车间装订号姓名学号日期2010年5月20号指导老师40。

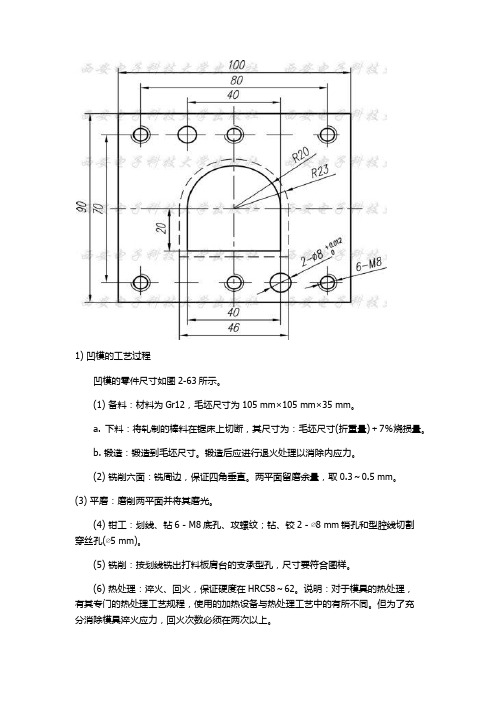

凸凹模加工举例

1) 凹模的工艺过程凹模的零件尺寸如图2-63所示。

(1) 备料:材料为Gr12,毛坯尺寸为105 mm×105 mm×35 mm。

a. 下料:将轧制的棒料在锯床上切断,其尺寸为:毛坯尺寸(折重量)+7%烧损量。

b. 锻造:锻造到毛坯尺寸。

锻造后应进行退火处理以消除内应力。

(2) 铣削六面:铣周边,保证四角垂直。

两平面留磨余量,取0.3~0.5 mm。

(3) 平磨:磨削两平面并将其磨光。

(4) 钳工:划线、钻6-M8底孔、攻螺纹;钻、铰2-∅8 mm销孔和型腔线切割穿丝孔(∅5 mm)。

(5) 铣削:按划线铣出打料板肩台的支承型孔,尺寸要符合图样。

(6) 热处理:淬火、回火,保证硬度在HRC58~62。

说明:对于模具的热处理,有其专门的热处理工艺规程,使用的加热设备与热处理工艺中的有所不同。

但为了充分消除模具淬火应力,回火次数必须在两次以上。

(7) 平磨:平磨两面符合图样;平磨四周,保证四角垂直(定位基准、精密模具加工时采用)。

(8) 线切割:线切割型孔符合图样。

说明:线切割机有快走丝线切割机和慢走丝线切割机两种,根据零件要求的精度和表面要求,选择适合的线切割机种。

(9) 精加工:手工精研刃口。

说明:对于快走丝切割的表面,要通过研磨才能达到使用要求;对于慢走丝线切割的表面,虽然能达到使用要求,但研磨能去除加工表面的变质层,有利于提高模具的使用寿命。

(10) 检验:检验工件尺寸,对工件进行防锈处理,入库。

<2>(1)备料:材料为Gr12,毛坯尺寸为50mm×50mm×65mm。

a.下料:将轧制的棒料在锯床上切断,其尺寸为:毛坯尺寸(重量)+7%烧损量。

b.锻造:锻造到毛坯尺寸,应进行退火处理,以消除锻造后的内应力。

(2) 铣削:铣削六面。

每面留磨削余量,取0.2 mm,(3) 平磨:磨削六面,两端面磨光,其余面要符合图样尺寸,保证六面垂直。

(4) 划线:按图样划线。

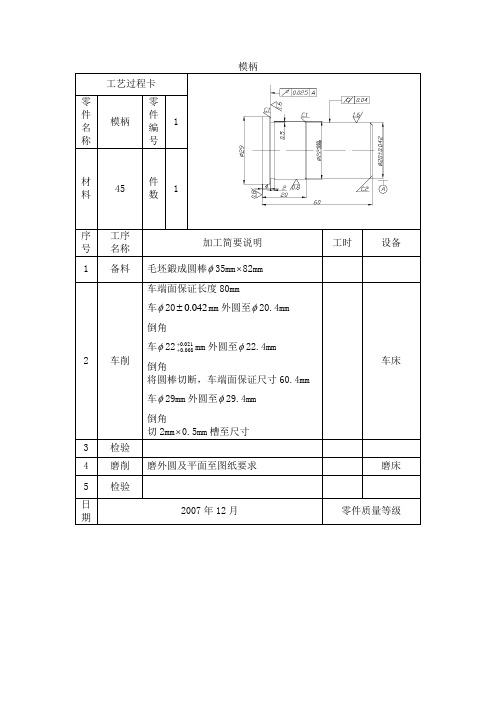

模具工艺卡片

工时

设备

车床

磨床

2007 年 12 月

零件质量等级

落料凹模 工艺过程卡 零 件 名 称 材 料 序 号 1 2 3 4 落料 凹模 零 件 编 号 件 数

7

Cr12MoV

1

工序 名称 备料 刨削 磨削 铣削

加工简要说明 将毛坯锻成 70mm 60 mm 30mm 刨六面达到尺寸 63mm 50mm 25mm,互为 直角 磨上、下平面至图纸要求 铣内型腔,并保留单边尺寸 0.2 的模削量 按照图纸要求划出螺纹孔、销孔、挡料销 孔、落料孔的位置线 加工螺纹孔、挡料销孔至图纸要求

车端面保证长度 60mm 倒内外圆角 按照热处理工艺, 保证渗碳深度 0.8~1mm, 淬火达到 58~62HRC

磨 16 0 0 .021 mm 内孔,保证尺寸

车床

内孔磨床 外圆磨床

以内孔配心轴,保证小锥度、小间隙磨外 圆,达到尺寸要求

2007 年 12 月

零件质量等级

工时

设备

刨床 磨床 铣床

5

钳工

2 8H7 销孔, 在试冲、 调整后与下模座、 下垫板、下固定板配作

钻床

6 7 8 9 10 日 期

钻削 热处理 磨削 钳工 精修 检验

钻挡料销孔至图纸要求 按热处理工艺,淬火达到 60~64HRC 磨内腔及各平面至图纸要求 全面达到设计要求

加工中心

磨床

2007 年 12 月

磨削 磨各个平面至图纸要求 钳工

钻削 钻冲孔凸模孔至图纸要求 钳工 2 6H7 销孔,在试冲、调整后与下模 座配作 钳工 全面达到设计要求 精修 检验 2007 年 12 月

6

钻床

7 8 日 期

落料拉深模具凸凹模工艺卡片过程卡

砂轮

游标卡尺百分表

25

平面磨

磨下端面及厚度至6+0.1/ 0

平面磨床

通用夹具

平行砂轮

游标卡尺

30

车

修光R5及其他到要求

车床

35

检验

编制

校核

审查

共张

第张

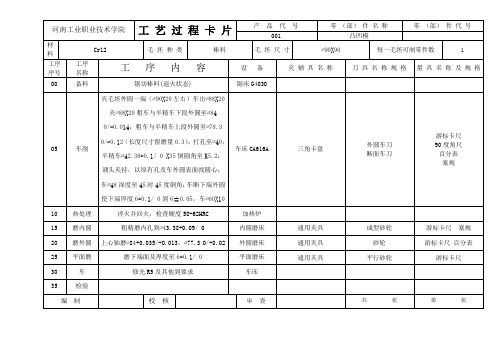

河南工业职业技术学院

工序卡片

产品代号

零(部)件名称

零(部)件代号

工序号

00

001

凸凹模

工序名称

备料

材

料

Cr12

设

备

名称

锯床

型号

G4030

夹具名称

通用夹具

刀量辅具

名称

规格

模具零件加工工艺过程卡

13

铣孔

将工件翻转,平口钳夹持工件,铣出导套孔、导柱孔

铣工

XK714

Ф4铣刀

14

钳工

去除毛刺

钳工

钳工台

15

清洗

清洗

清洗机

16

检查

终检

校验

游标卡尺,直尺

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

2010年12月20

描图

描校

底图号

装订号

铣工

XK714

Ф20立铣刀,游标卡尺

3

精铣表面

精铣毛坯各个平面至要求尺寸

铣工

XK714

Ф20立铣刀,游标卡尺

4

钳工划线

将工件平放在划线板上,划线定位各孔

钳工

钳工台

划针,板尺,游标卡尺

5

钳工打孔

平口虎钳夹持工件,Ф4.5钻头钻出螺纹孔,Ф12.5钻头钻出导柱孔

钳工

立式钻床

Ф4.5钻头,Ф12.5钻头,

机械加工工艺过程卡片

(厂 名)

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

共页

第页

材料牌号

毛坯种类

毛坯外型尺寸

每毛坯可制作件数

每台件数

备注

工序号

工序名称

工序内容

车 间

工 段

设 备

工艺装备

工 时

准终

单件

1

下料

锻造,各边毛坯余量2mm

自由锻

模具零件加工工艺卡(参考)【范本模板】

分步扩孔

10

铣沉孔

铣4个Ø50高为10沉孔

普通铣床

平口虎钳

Ø50铣刀

游标卡尺

以工序9的孔中心作为沉孔中心

11

钻孔

钻2个Ø8高为85的孔

普通铣床

平口虎钳

Ø8钻头

游标卡尺

14

钻孔

钻2个Ø8高为16的孔

普通铣床

平口虎钳

Ø8钻头

游标卡尺

15

挖槽

铣二个最大直径16,最小直径为10,高度为2的槽

普通铣床

游标卡尺

以工序5的孔中心作为沉孔中心

7

铣沉孔

铣4个Ø41高为1的沉孔

普通铣床

平口虎钳

Ø41铣刀

游标卡尺

以工序5的孔中心作为沉孔中心

编制者/日期

审核者/日期

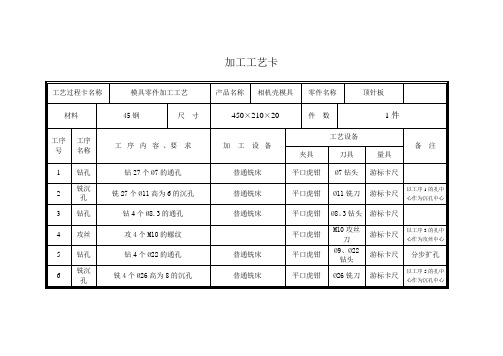

加工工艺卡

工艺过程卡名称

模具零件加工工艺

产品名称

相机壳模具

零件名称

动模板

材料

45钢

尺寸

450×330×80

件 数

1件

工序号

工序

名称工序Leabharlann 容、要 求工序号工序

名称

工序内容、要 求

加 工设备

工艺设备

备 注

夹具

刀具

量具

1

钻孔

钻4个Ø11的通孔

普通铣床

平口虎钳

Ø11钻头

游标卡尺

2

铣沉孔

铣4个Ø18高为11的沉孔

普通铣床

平口虎钳

Ø18铣刀

游标卡尺

以工序1的孔中心作为沉孔中心

3

钻孔

钻6个Ø15的通孔

普通铣床

平口虎钳

Ø9、Ø15钻头

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

攻 螺 纹

钳工车间

专用夹具

?

螺纹刀

凸凹模加工工艺卡

南充职业技术学院

:

工艺过程

综合卡片

产品名称

轴碗

零件名称

凸凹模

零件图号

第5页

材

料

牌号

Cr12Mov

。

毛坯

种类

铸件

零件重量 kg

毛重

尺寸

Ø203x200

净重

性能

每 台

件 数

每 件 批 数

工序号

:

工 序 内 容

加工车间

设备名称

及 编 号

工艺装备名称及编号

凸凹模加工工艺方案

凸模,凹模加工工艺路线

凹模加工工艺卡

南充职业技术学院

工艺过程

|

综合卡片

产品名称

端盖

零件名称

凹 模

零件图号

第4页

;

材

料

牌号

Cr12Mov

毛坯

种类

铸件

}

零件重量 kg

毛重

?

尺寸

Ø261x75

净重

《

性能

每 台

件 数

每 件 批 数

工序号

工 序 内 容

:

加工车间

设备名称

及 编 号

工艺装备名称及编号

2在下模座、导料板上,用已加工好的凹模分别确定其螺孔位置,并分别钻孔,攻丝;

3将下模座、导料板、凹模、活动档料销、弹簧装在一起,并用螺钉紧固,打入销钉

4

装配上模

1在已装好的下模上放等高垫铁,再在凹模中放入 的纸片,然后将凸模与固定板组合装入凹模;

2预装上模座,划出与凸模固定板相应螺孔、销孔位置并钻铰螺孔、销孔;

游标卡尺

3

钻 孔

\

机加工车间

三爪卡盘

钻孔刀

游标卡尺

4

…

镗 孔

机加工车间

三爪卡盘

镗刀

游标卡尺

·

5

车 断

机加工车间

三爪卡盘

车断刀

6

钻 孔

机加工车间

专用夹具

钻 头

游标卡尺

7

工 螺 纹

钳工车间

专用夹具

螺纹刀

8.2.模具的装配:

根椐复合模装配要点,选凹模作为装配基准件,先装下模,再装上模,并调整间隙、试冲、返修。

序号

工序

工艺说明

1

凸、凹模预配

1装配前仔细检查各凸模开关及尺寸以及凹模形孔,是否符合图纸要求尺寸精度、形状。

2将各凸模分别与相应的凹模孔相配,检查其间隙是否加工均匀。不合适者应重新修磨或更换

2

凸模装配

以凹模孔定位,将各凸模分别压入凸模固定板的形孔中,并挤紧牢固

3

装配下模

1在下模座上划中心线,按中心预装凹模、导料板;

凸模加工工艺卡1

]

南充职业技术学院

工艺过程

综合卡片

产品名称

端盖

零件名称

凸 模1

零件图号

(

第2页

材

料

牌号

!

T10A

毛坯

种类

铸件

零件重量 kg

毛重

尺寸

Ø171x115

净重

]

性能

每 台

件 数

每 件 批 数

/

工序号

工 序 内 容

加工车间

设备名称

及 编 号

工艺装备名称及编号

技术

《

等级

工时定额

夹具

刀具

;

量具

单件

1

粗 车 外 圆

机加工车间

三爪卡盘

外圆粗车刀

'

游标卡尺

2

精 车 外 圆

机加工车间

三爪卡盘

外圆精车刀

;

游标卡尺

3

钻 孔

机加工车间

三爪卡盘

,

钻孔刀

游标卡尺

4

镗 孔

机加工车间

三爪卡盘

|

镗刀

游标卡尺

5

车 断

机加工车间

!

三爪卡盘

车断刀

6

钻 孔

机加工车间

】

专用夹具

钻 头

游标卡尺

7

攻 螺 纹

钳工车间

{

专用夹具

螺纹刀

@

量具

单件

1

粗 车 外 圆

机加工车间

三爪卡盘

》

外圆粗车刀

游标卡 尺

2

精 车 外 圆

机加工车间

:

三爪卡盘

外圆精车刀

游标卡 尺

3

车 槽

机加工车间

)

三爪卡盘

车断刀

游标卡 尺

4

车 断

机加工车间

:

三爪卡盘

车断刀

游标卡 尺

》

卸料板加工工艺卡

南充职业技术学院

工艺过程

\

综合卡片

产品名称

端盖

零件名称

卸料板

零件图号

第6页

凸模加工工艺卡2

~

南充职业技术学院

工艺过程

综合卡片

产品名称

端盖

零件名称

凸 模2

零件图号

、

第3页

材

料

牌号

】

T10A

毛坯

种类

铸件

零件重量 kg

毛重

尺寸

Ø21x240

Ø8x240

、

净重

性能

每 台

件 数

】

每 件 批 数

工序号

工 序 内 容

加工车间

设备名称

及 编 号

工艺装备名称及编号

…

技术

等级

工时定额

夹具

刀具

技术

等级

工时定额

夹具

刀具

量具

,

单件

1

粗 车 外 圆

机加工车间

三爪卡盘

外圆粗车刀

游标卡 尺

!

2

精 车 外 圆

机加工车间

三爪卡盘

外圆精车刀

、

游标卡 尺

3

车 槽

机加工车间

三爪卡盘

—

车断刀

游标卡 尺

4

钻 孔

机加工车间

三爪卡盘

,

钻头

游标卡 尺

5

镗 孔

机加工车间

?

三爪卡盘

镗刀

6

车 断

机加工车间

?

专用夹具

车断刀

游标卡 尺

)

材

料

牌号

40钢

毛坯

种类

铸件

>

零件重量 kg

毛重

、

尺寸

Ø326x35

净重

、

性能

每 台

件 数

每 件 批 数

工序号

工 序 内 容

-

加工车间

设备名称

及 编 号

工艺装备名称及编号

技术

等级

工时定额

夹具

刀具

量具

单件

1

粗 车 外 圆

、

机加工车间

三爪卡盘

外圆粗车刀

游标卡尺

2

精 车 外 圆

|

机加工车间

三爪卡盘

外圆精车刀

技术

等级

工时定额

夹具

刀具

量具

单件

1

粗 车 外 圆

^

机加工车间

三爪卡盘

外圆粗车刀

游标卡尺

2

;ቤተ መጻሕፍቲ ባይዱ

精 车 外 圆

机加工车间

三爪卡盘

外圆精车刀

游标卡尺

>

3

钻 孔

机加工车间

三爪卡盘

钻孔刀

游标卡尺

^

4

镗 孔

机加工车间

三爪卡盘

镗刀

游标卡尺

'

5

车 断

机加工车间

三爪卡盘

车断刀

!

6

钻 孔

机加工车间

专用夹具

\

钻 头

游标卡尺

3用螺钉将固定板组合、垫板、上模座连接在一起,

但不要拧紧;

4将卸料板装在已装入固定板的凸模上,装上橡胶 和卸料螺钉,并调节橡胶的预压量,使卸料板高出

凸模下端约1mm;

5复查凸、凹模间隙并调整合适后,紧固螺钉;

6安装导正销、承料板;

7切纸检查,合适后打入销钉

5

试冲与调整

装机试冲根椐试冲结果作相应调整

模具装配图如图8-1所示: