碳纤维复合材料导热系数研究 1993

T1000 级碳纤维及其复合材料研究与应用进展

摘要本文介绍了T1000 级碳纤维的发展历程,综述了T1000 级碳纤维及其复合材料的研究及应用情况,指出了国产T1000 级碳纤维应用研究需要关注的问题。

1引言碳纤维是一种碳元素组成占总质量90%以上,具有高强度、高模量、耐高温等优点的纤维材料。

最早可追溯至18 世纪的爱迪生和斯旺,1959年日本首先发明了聚丙烯腈(PAN)基碳纤维,而当下碳纤维的核心技术和产能被日本、美国以及一些欧洲发达国家和地区掌控。

T1000 级碳纤维作为碳纤维中的高端产品,在航空航天领域有着极大的用途。

高性能碳纤维的研究可以改善固体火箭发动机消极质量、提升载药量、提高质量比,对于先进武器的发展研究以及航天探索有重大意义。

目前国外已经大量使用T1000 级碳纤维的缠绕容器和固体火箭发动机壳体,因此开展国产T1000级碳纤维及其复合材料的应用研究迫在眉睫。

碳纤维的制备包括物理、化学、材料科学等多个领域的内容,总体分为纺丝原液的聚合、聚丙烯腈原丝的纺制、预氧化和碳化三个步骤,有众多因素需要调控。

根据缺陷理论和最弱连接理论,制备过程中产生的缺陷是影响碳纤维性能的主要因素,为保证碳纤维的性能,需要对每个工艺流程中工艺参数精准调控,由于加工过程中的各参数之间相互作用十分复杂,且目前一些工艺流程中的实际形成和演变机理不明,也使得高性能碳纤维,尤其是T1000 级碳纤维的研制有很大困难。

T1000 级碳纤维的研究主要包括碳纤维本身性能的研究、碳纤维复合材料的改性研究、碳纤维复合材料使用性能的研究几个方面。

由于T1000 级碳纤维本身的高性能、价格昂贵等原因,且国产T1000 级碳纤维还没有正式投入应用的报道,在实际应用方面主要介绍国外T1000 级碳纤维在航空航天以及其他领域的应用情况。

2T1000 级碳纤维性能研究现状1962 年正式开展PAN 基碳纤维的研制,1986 年研制出T1000G 碳纤维。

2014 年 3 月,通过碳化精细控制技术在纳米层级内控制纤维结构,成功研发出T1100G 碳纤维,2017 年 6 月强度由6600MPa 更新至7000MPa,目前东丽已完成了T1200 碳纤维的量产。

碳纤维复合材料力学性能研究进展

包 装 工 程第44卷 第21期 ·36·PACKAGING ENGINEERING 2023年11月收稿日期:2023-05-30基金项目:国家自然科学基金(12172344) *通信作者碳纤维复合材料力学性能研究进展段裕熙,张凯*,徐伟芳,陈军红,龚芹(中国工程物理研究院总体工程研究所,四川 绵阳 621999)摘要:目的 综述碳纤维复合材料这一热结构材料的力学性能研究进展,推进碳纤维复合材料的研制和应用。

方法 采用文献调研法,梳理和汇总国内外有关碳纤维复合材料力学性能的研究内容,对二维复合材料、针刺复合材料及三维编织复合材料3种结构进行性能影响因素分析。

结论 影响碳纤维复合材料静态和动态力学性能的因素主要有温度、应变率、密度等,提出应进一步开展碳纤维复合材料在多因素耦合及高温动态性能方面的研究。

关键词:碳纤维复合材料;静态力学性能;动态力学性能;三维编织复合材料 中图分类号:TB332 文献标识码:A 文章编号:1001-3563(2023)21-0036-10 DOI :10.19554/ki.1001-3563.2023.21.005Mechanical Property of Carbon Fiber CompositesDUAN Yu-xi , ZHANG Kai *, XU Wei-fang , CHEN Jun-hong , GONG Qin(Institute of Systems Engineering, China Academy of Engineering Physics, Sichuan Mianyang 621999, China) ABSTRACT: The work aims to explore recent advancements in the mechanical properties of carbon fiber composites for thermal structural applications, with the objective of promoting the development and utilization of carbon fiber composites. Through a comprehensive literature review, the current research status on the mechanical properties of carbon fiber composites was summarized, and the factors affecting the static and dynamic mechanical properties of 2D composites, needled composites, and 3D woven composites were analyzed. The results indicate that factors affecting the static and dynamic mechanical properties of carbon fiber composites include temperature, strain rate, density, et al. And further investigations are necessary in multi-factor coupling and high temperature dynamic properties of carbon fiber composites. KEY WORDS: carbon fiber composite; static mechanical properties; dynamic mechanical properties; three-dimensional weaving composite碳纤维由有机纤维经过一系列热处理转化而成,它是含碳量高于90%的无机高性能纤维,既具有碳材料的固有本征,又兼具纺织纤维的柔软可加工性。

碳纤维复合材料导热系数

碳纤维复合材料导热系数简介碳纤维复合材料是一种由碳纤维和树脂基体组成的复合材料。

它具有轻质、高强度、耐腐蚀等优点,被广泛应用于航空航天、汽车制造、体育器材等领域。

其中一个重要的性能参数就是导热系数,它对于材料在热传导过程中的表现起着关键作用。

导热系数的定义和意义导热系数(thermal conductivity)是指单位时间内单位面积上温度梯度单位长度所传递的热量。

它反映了材料在温度差条件下传递热量的能力,通常用符号λ表示。

碳纤维复合材料的导热系数决定了其在高温条件下的应用性能。

较低的导热系数意味着该材料具有较好的隔热性能,可以有效地防止热量传递,从而保护其他部件免受高温损伤。

而较高的导热系数则表明该材料具有良好的导热性能,可以快速传递热量,使其在散热和导电方面具有优势。

影响导热系数的因素纤维类型和取向碳纤维是碳元素的一种高强度纤维,具有优异的导热性能。

不同类型的碳纤维具有不同的导热系数。

常见的碳纤维类型包括PAN(聚丙烯腈)基碳纤维和高模量(HM)基碳纤维等。

此外,纤维取向也会对导热系数产生影响,通常情况下,与传热方向平行的取向会导致较高的导热系数。

树脂基体树脂基体是碳纤维复合材料中起到粘结作用的部分。

不同种类的树脂基体具有不同的导热性能。

一些树脂具有较低的导热系数,可以减少传递到复合材料中的热量;而另一些树脂则具有较高的导热系数,可以加快传递到复合材料中的热量。

纤维体积分数纤维体积分数是指碳纤维在复合材料中的体积占比。

较高的纤维体积分数通常意味着更多的碳纤维,从而导致较高的导热系数。

界面碳纤维和树脂基体之间的界面也会对导热系数产生影响。

一个良好的界面能够提高导热性能,而一个较差的界面则可能导致传热阻力增加,降低导热系数。

导热系数测量方法测量碳纤维复合材料导热系数的常用方法包括稳态法和非稳态法。

稳态法稳态法是通过测量样品两侧温度差来计算导热系数。

该方法需要将样品加热到一定温度后保持稳定状态,然后测量样品两侧温度差,并根据传热方程计算导热系数。

碳碳复合材料导热系数

碳碳复合材料导热系数一、引言碳碳复合材料是一种高性能、高温、高强度的新型材料,具有优异的耐热、抗氧化和耐腐蚀等性能,因此在航空航天、汽车制造、核工业等领域得到广泛应用。

其中,导热系数是影响碳碳复合材料热传导性能的重要因素之一。

二、什么是导热系数导热系数是指单位时间内单位面积上的热量流动量与温度梯度之比,通常用W/(m·K)表示。

在物理学中,导热系数也被称为热传递系数或热导率。

三、碳碳复合材料的导热系数1. 碳纤维增强碳基复合材料(C/C)的导热系数C/C复合材料具有优异的导热性能,其导热系数通常在100~400 W/(m·K)范围内。

其中,高模量C/C复合材料的导热系数约为200 W/(m·K),而高强度C/C复合材料则可达到400 W/(m·K)以上。

2. 碳纤维增强陶瓷基复合材料(C/SiC)的导热系数C/SiC复合材料的导热系数通常在20~100 W/(m·K)范围内,其导热性能相对较弱。

其中,高温下的C/SiC复合材料导热性能较好,其导热系数可达到100 W/(m·K)以上。

3. 碳纤维增强碳化硅基复合材料(C/C-SiC)的导热系数C/C-SiC复合材料具有优异的导热性能,其导热系数通常在100~400 W/(m·K)范围内。

其中,高温下的C/C-SiC复合材料导热性能最好,其导热系数可达到400 W/(m·K)以上。

四、影响碳碳复合材料导热系数的因素1. 材料成分:不同成分的碳碳复合材料具有不同的导热性能。

一般来说,纯碳基材料具有较好的导热性能,而陶瓷基和金属基复合材料则相对较差。

2. 纤维取向:纤维取向是影响碳碳复合材料导热性能的重要因素之一。

纤维取向越接近于横向,导热系数越小;纤维取向越接近于纵向,导热系数越大。

3. 纤维体积分数:碳碳复合材料中纤维的体积分数也会影响导热性能。

一般来说,纤维体积分数越高,导热系数也就越高。

碳纤维复合材料导热系数

导热系数的含义导热系数是一个物质的热导性能的量度,它描述了热量在物质中传导的能力。

导热系数越大,物质传导热量的能力就越强。

碳纤维复合材料的导热系数1.碳纤维的导热系数碳纤维是一种由碳元素构成的纤维状材料,具有轻质、高强度和高刚度的特点。

然而,碳纤维的导热系数相对较低。

碳纤维的导热系数通常在1.0-3.0 W/(m·K)之间,取决于纤维的结构和制备过程。

相比之下,常见的金属材料如铜和铝的导热系数分别为385 W/(m·K)和237 W/(m·K),因此碳纤维的导热性能较差。

2.碳纤维复合材料的导热系数碳纤维复合材料是由碳纤维和树脂基体组成的复合材料。

碳纤维具有较低的导热系数,而树脂基体的导热系数通常更低。

因此,当碳纤维与树脂基体相结合形成碳纤维复合材料时,材料的导热系数往往会降低。

具体来说,碳纤维复合材料的导热系数取决于碳纤维的含量、纤维的取向、树脂基体的类型和含量,以及复合材料的制备工艺等因素。

一般而言,碳纤维复合材料的导热系数在0.1-1.0 W/(m·K)之间,相对于纯碳纤维,导热性能有所降低。

碳纤维复合材料导热系数的影响因素1.碳纤维含量:碳纤维含量的增加可以提高碳纤维复合材料的强度和刚度,但也会增加导热系数。

2.碳纤维取向:碳纤维的取向对导热系数有影响。

当纤维沿着热传导方向排列时,导热性能会更好。

3.树脂基体类型和含量:树脂基体的导热系数通常较低,选择低导热系数的树脂基体可以降低碳纤维复合材料的导热性能。

4.制备工艺:制备工艺中的压力、温度和时间等因素也会对碳纤维复合材料的导热系数产生影响。

总结碳纤维复合材料的导热系数通常较低,取决于碳纤维的导热性能以及复合材料中碳纤维和树脂基体的含量、取向和制备工艺等因素。

虽然碳纤维复合材料的导热系数相对较低,但由于其轻质、高强度和高刚度等优点,在许多领域中仍具有广泛的应用前景。

碳碳复合材料概述

碳碳复合材料概述1概述碳/碳复合材料是由碳纤维(或石墨纤维)为增强体,以碳(或石墨)为基体(de)复合材料,是具有特殊性能(de)新型工程材料,也称为“碳纤维增强碳复合材料”. 碳/碳复合材料完全是由碳元素组成,能够承受极高(de)温度和极大(de)加热速率.它具有高(de)烧蚀热和低(de)烧蚀率,抗热冲击和在超热环境下具有高强度,被认为是超热环境中高性能(de)烧蚀材料.在机械加载时,碳/碳复合材料(de)变形与延伸都呈现出假塑件性质,最后以非脆性方式断裂.它(de)主要优点是:抗热冲击和抗热诱导能力极强,具有一定(de)化学惰性,高温形状稳定,升华温度高,烧蚀凹陷低,在高温条件下(de)强度和刚度可保持不变,抗辐射,易加工和制造,重量轻.碳/碳复合材料(de)缺点是非轴向力学性能差,破坏应变低,空洞含量高,纤维与基体结合差,抗氧化性能差.制造加工周期长,设计方法复杂,缺乏破坏准则.1958年,科学工作者在偶然(de)实验中发现了碳/碳复合材料,立刻引起了材料科学与工程研究人员(de)普遍重视.尽管碳/碳复合材料具有许多别(de)复合材料不具备(de)优异性能,但作为工程材料在最初(de)10年间(de)发展却比较缓慢,这主要是由于碳/碳(de)性能在很大程度上取决于碳纤维(de)性能和谈集体(de)致密化程度.当时各种类型(de)高性能碳纤维正处于研究与开发阶段,碳/碳制备工艺也处于实验研究阶段,同时其高温氧化防护技术也未得到很好(de)解决.在20世纪60年代中期到70年代末期,由于现代空间技术(de)发展,对空间运载火箭发动机喷管及喉衬材料(de)高温强度提出了更高要求,以及载人宇宙飞船开发等都对碳/碳复合材料技术(de)发展起到了有力(de)推功作用.那时,高强和高模量碳纤维已开始应用于碳/碳复合材料,克服碳/碳各向异性(de)编织技术也得到了发展,更为主要(de)是碳/碳(de)制备工艺也由浸渍树脂、沥青碳化工艺发展到多种CVD沉积碳基体工艺技术.这是碳/碳复合材料研究开发迅速发展(de)阶段,并且开始了工程应用.由于20世纪70年代碳/碳复合材料研究开发工作(de)迅速发展,从而带动了80年代中期碳/碳复合材料在制备工艺、复合材料(de)结构设计,以及力学性能、热性能和抗氧化性能等方面基础理论及方法(de)研究,进一步促进和扩大了碳/碳复合材料在航空航天、军事以及民用领域(de)推广应用.尤其是预成型体(de)结构设计和多向编织加工技术日趋发展,复合材料(de)高温抗氧化性能已达1700oC,复合材料(de)致密化工艺逐渐完善,并在快速致密化工艺方面取得了显着进展,为进一步提高复合材料(de)性能、降低成本和扩大应用领域奠定了基础. 目前人们正在设法更有效地利用碳和石墨(de)特性,因为无论在低温或很高(de)温度下,它们都有良好(de)物理和化学性能.碳/碳复合材料(de)发展主要是受宇航工业发展(de)影响,它具有高(de)烧蚀热.低(de)烧蚀率.在抗热冲击和超热环境下具有高强度等一系列优点,被认为是超热环境中高性能(de)烧蚀材料.例如,碳/碳复合材料制作导弹(de)鼻锥时,烧蚀率低且烧蚀均匀,从而可提高导弹(de)突防能力和命中率.碳/碳复合材料具有一系列优异性能,使它们在宁宙飞船、人造卫星、航大飞机、导弹、原子能、航空以及一般工业部门中都得到了日益广泛(de)应用.它们作为宇宙飞行器部件(de)结构材料和热防护材料,不仅可满足苛刻环境(de)要求,而且还可以大大减轻部件(de)重量,提高有效载荷、航程和射程.碳/碳复合材料还具有优异(de)耐摩擦性能和高(de)热导率,使其在飞机、汽车刹车片和轴承等方面得到了应用. 碳与生物休之间(de)相容性极好,再加上碳/碳复合材料(de)优异力学性能,使之适宜制成生物构件插入到活(de)生物机体内作整形材料,例如:人造骨路,心脏瓣膜等. 今后,随着生产技术(de)革新,产量进步扩大.廉价沥青基碳纤维(de)开发及复合工艺(de)改进,使碳/碳复合材料将会有更大(de)发展. 2碳/碳复合材料(de)制造工艺最早(de)碳/碳复合材料是由碳纤维织物二向增强(de),基体由碳收率高(de)热固性树脂(如酚醛树脂)热解获得.采用增强塑料(de)模压技术,将二向织物与树脂制成层压体,然后将层压体进行热处理,使树脂转变成碳或石墨.这种碳/碳复合材料在织物平面内(de)强度较高,在其他方向上(de)性能很差,但因其抗热应力性能和韧性有所改善,并且可以制造尺寸大、形状复杂(de)零部件,因此,仍有一定用途.为了克服两向增强(de)碳/碳复合材料(de)缺点,研究开发了多向增强(de)碳/碳复合材料.这种复合材料可以根据需要进行材料设计,以满足某一方向上对性能(de)最终要求.控制纤维(de)方向、某一方向(de)体积含量、纤维间距和基体密度,选择不同类型(de)纤维、基体和工艺参数,可以得到具有需要(de)力学、物理及热性能(de)碳/碳复合材料. 多向增强(de)碳/碳复合材料(de)制造分为两大步:首先是制备碳纤维预制件,然后将预制件与基体复合,即在预制件中渗入碳基体.碳/碳复合材料制备过程包括增强体碳纤维及其织物(de)选择、基体碳先驱体(de)选择、碳/碳预成型体(de)成型工艺、碳基体(de)致密化工艺,以及最终产品(de)加工、检测等环节. (1)碳纤维(de)选择碳纤维纱束(de)选择和纤维织物结构(de)设计是制造碳/碳复合材料(de)基础.可以根据材料(de)用途、使用(de)环境以及为得到易于渗碳(de)预制件来选择碳纤维.通过合理选择纤维种类和织物(de)编织参数(如纱束(de)排列取向、纱束间距、纱束体积含量等),可以改变碳/碳复合材料(de)力学性能和热物理性能,满足产品性能方向设计(de)要求.通常使用加捻、有涂层(de)连续碳纤维纱.在碳纤维纱上涂覆薄涂层(de)目(de)是为编织方便,改善纤维与基体(de)相容性.用做结构材料时,选择高强度和高模量(de)纤维.纤维(de)模量越高,复合材料(de)导热性越好;密度越大,膨胀系数越低.要求导热系数低时,则选择低模量(de)碳纤维.一束纤维中通常含有1000-10000根单丝,纱(de)粗细决定着基体结构(de)精细性.有时为了满足某种编织结构(de)需要,可将不同类型(de)纱合在一起.另外,还应从价格、纺织形态、性能及制造过程中(de)稳定性等多方面(de)因素来选用碳纤维.可供选用(de)碳纤维种类有粘胶基碳纤维、聚丙烯腊(PAN)基碳纤维和沥青基碳纤维. 目前,最常用(de)PAN基高强度碳纤维(如T300)具有所需(de)强度、模量和适中(de)价格.如果要求碳/碳复合材料产品(de)强度与模量高及热稳定性好,则应选用高模量、高强度(de)碳纤维;如果要求热传导率低,则选用低模量碳纤维(如粘胶基碳纤维).在选用高强碳纤维时,要注意碳纤维(de)表面活化处理和上胶问题.采用表面处理后活性过高(de)碳纤维,使纤维和基体(de)界面结合过好,反而使碳/碳呈现脆性断裂,导致强度降低.因此,要注意选择合适(de)上胶胶料和纤维织物(de)预处理制度,以保证碳纤维表面具有合适(de)活性. (2)碳纤维预制体(de)制备预制体是指按照产品(de)形状和性能要求,先将碳纤维成型为所需结构形状(de)毛坯,以便进一步进行碳/碳致密化工艺.按增强方式可分为单向纤维增强、双向织物和多向织物增强,或分为短纤维增强和连续纤维增强.短纤维增强(de)预制体常采用压滤法、浇铸法、喷涂法、热压法.对于连续长丝增强(de)预制体,有两种成型方法:一种是采用传统(de)增强塑料(de)方法,如预浸布、层压、铺层、缠绕等方法做成层压板、回旋体和异形薄壁结构;另一种是近年得到迅速发展(de)纺织技术——多向编织技术,如三向编织、四向编织、五向编织、六向编织以至十一向编织、极向编织等.单向增强可在一个方向上得到最高拉伸强度(de)碳/碳.双向织物常常采用正交平纹碳布和8枚缎纹碳布.平纹结构性能再现性好,缎纹结构拉伸强度高,斜纹结构比平纹容易成型.由于双向织物生产成本较低,双向碳/碳在平行于布层(de)方向拉伸强度比多晶石墨高,并且提高了抗热应力性能和断裂韧性,容易制造大尺寸形状复杂(de)部件,使得双向碳/碳继续得到发展.双向碳/碳(de)主要缺点是:垂直布层方向(de)拉伸强度较低,层间剪切强度较低,因而易产生分层. 多向编织技术能够针对载荷进行设计,保证复合材料中纤维(de)正确排列方向及每个方向上纤维(de)含量.最简单(de)多向结构是三向正交结构.纤维按三维直角坐标轴x、y、z排列,形成直角块状预制件.纱(de)特性、每一点上纱(de)数量以及点与点(de)间距,决定着预制件(de)密度、纤维(de)体积含量及分布.在x、y、z三轴(de)每一点上,各有一束纱(de)结构(de)充填效率最高,可达75%,其余25%为孔隙.由于纱不可能充填成理想(de)正方形以及纱中(de)纤维间有孔隙,因而实际(de)纤维体积含量总是低于75%.在复合材料制造过程中,多向预制件中纤维(de)体积含量及分布不会发生明显变化,在树脂或沥青热解过程中,纤维束和孔隙内(de)基体将发生收缩,不会明显改变预制件(de)总体尺寸.三向织物研究(de)重点在细编织及其工艺、各向纤维(de)排列对材料(de)影响等方面.三向织物(de)细编程度越高,碳/碳复合材料(de)性能越好,尤其是作为耐烧蚀材料更是如此. 为了形成更高各向同性(de)结构,在三向纺织(de)基础上,已经发展了很多种多向编织,可将三向正交设汁改型,编织成四、五、七和十一向增强(de)领制件.九向结构是在三向正交结构(de)基础上,在xy平面内补充两个45o(de)方向,在三向正交结构中,如果按上下面(de)四条对角线或上下面各边中点(de)四条连线补充纤维纱,则得七向预制件.在这两种七向预制件中去掉二个正交方向上(de)纱,便得四向结构.在三向正交结构中(de)四条对角线上和四条中点连线上同时补充纤维纱,可得非常接近各向同性结构(de)十一向预制件.将纱按轴向、径向和环向排列,可得圆筒和回转体(de)预制件.为了保持圆筒形编织结构(de)均匀性,轴向纱(de)直径应由里向外逐步增加,或者在正规结构中增加径向纱.在编织截头圆锥形结构时,为了保持纱距不变和密度均匀,轴向纱应是锥形(de).根据需要可将圆筒形和截头圆锥形结构变形,编织成带半球形帽(de)圆筒和尖形官窿(de)预制件. 制造多向预制件(de)方法有:干纱编织、织物缝制、预固化纱(de)编排、纤维缠绕以及上述各种方法(de)组合. 1) 干纱编织干纱编织是制造碳/碳复合材料最常用(de)一种方法.按需要(de)间距先编织好x和y方向(de)非交织直线纱,x、y层中相邻(de)纱用薄壁钢管隔开,预制件织到需要尺寸时,去掉这些管子,用垂直(z向)(de)碳纤维纱代替.预制件(de)尺寸决定于编织设备(de)大小.用圆筒形编织机能使纤维按环向、轴向、径向排列,因而能制得回转体预制件.先按设计做好扎板,再将金属杆插入孔板,编织机自动地织好环向和径向纱,最后编织机自动取出金属杆以碳纤维纱代替. 2)穿刺织物结构如果用两向织物代替三向干纱编织预制什中x、y方向上(de)纱,就得到穿刺织物结构.具体制法是:将二向织物层按设计穿在垂直(z向)(de)金属杆上.再用未浸过或浸过树脂(de)碳纤维纱并经固化(de)碳纤维——树脂杆换下金属杆即得最终顶制件.在x、y方向可用不同(de)织物,在z向也可用各种类型(de)纱.同种石墨纱用不同方法制得(de)预制件(de)特性差别显着,穿刺织物预制件(de)纤维总含量和密度都较高.有更大(de)通用性. 3)预固化纱结构预固化纱结构与前两种结构不向,不用纺织法制造:这种结构(de)基本单元体是杆状预固化碳纤维纱,即单向高强碳纤维浸酚醛树脂及固化后得(de)杆.这种结构比较有代表性(de)是四向正规四面体结构,纤维按二向正交结构中(de)四条对角线排列,它们之间(de)夹角为.预固化杆(de)直径为1~,为了得到最大充填密度,杆(de)截面呈六角形,碳纤维(de)最大体积含量为75%,根据预先确定(de)几何图案很容易将预固化(de)碳纤维杆组合成四向结构. 用非纺织法也能制造多向圆筒结构.先将预先制得(de)石墨纱——酚醛预固化杆径向排列好,在它们(de)空间交替缠绕上涂树脂(de)环向和轴向纤维纱,缠绕结束后进行固化得到二向石墨——酚醛圆筒,再经进一步处理,即成碳/碳复合材料. 3碳/碳(de)致密化工艺 , 碳/碳致密化工艺过程就是基体碳形成(de)过程,实质是用高质量(de)碳填满碳纤维周围(de)空隙,以获得结构、性能优良(de)碳/碳复合材料.最常用(de)有两种制做工艺:液相浸渍法和化学气相沉积法. 1)液相浸渍法液相浸债工艺是制造碳/碳(de)一种主要工艺.按形成基体(de)浸渍剂,可分为树脂浸渍、沥青浸渍及沥青树脂混浸工艺;按浸渍压力,可分为低压、中压和高压浸渍工艺.通常可用做先驱体(de)有热固性树脂,例如:酚醛树脂和呋喃树脂以及煤焦油沥青和石油沥青. ①浸渍用基体先驱体(de)选择在选择基体(de)先驱体时,应考虑下列特性:黏度、产谈率、焦炭(de)微观结构和晶体结构.这些特性都与碳/碳复合材料制造过程中(de)时间-温度-压力关系有关.绝大多数热固性树脂在较低温度(低于250oC)下聚合成高度交联(de)、不熔(de)非晶固体.热解时形成玻璃态碳,即使在3000 oC时也不能转变成石墨,产碳率为50%—56%,低于煤焦油沥青.加压碳化并不使碳收率增加,密度也较小(小于1,5g/cm3).酚醛树脂(de)收缩率可达20%,这样大(de)收缩率将严重影响二向增强(de)碳/碳复合材料(de)性能.收缩对多向复合材料性能(de)影响比二向复合材料小.预加张力及先在400—600oC范围内碳化,然后再石墨化都有助于转变成石墨结构. 沥青是热塑性(de),软化点约为400oC,用它作为基体(de)先驱体可归纳成以下要点:下(de)碳收率约为50%;在大于或等于10 MPa压力下碳化,有些沥青(de)碳收率可高达90%;焦炭结构为石墨态,密度约为2g/cm3,碳化时加压将影响焦炭(de)微观结构. ②低压过程预制件(de)树脂浸渍通常将领制体置于浸渍罐中,在温度为50 oC左右(de)真空下进行浸渍,有时为了保证树脂渗入所有孔隙也施加一定(de)压力,浸渍压力逐次增加至3~5MPa,以保证织物孔隙被浸透.浸渍后,将样品故入固化罐中进行加压固化,以抑制树脂从织物中流出.采用酚醛树脂时固化压力为l MPa左右,升温速度为5~10oC/h,固化温度为140~170oC,保温2h;然后,再将样品放入碳化炉中,在氮气或氩气保护下,进行碳化(de)温度范围为650~1100oC,升温速度控制在10~30oC/h,最终碳化温度为1000 oC,保温1h. 沥青浸渍工艺常常采用煤沥青或石油沥青作为浸渍剂,先进行真空浸渍,然后加压浸渍.将装有织物预制体(de)容器故人真空罐中抽真空,同时将沥青放人熔化罐中抽真空并加热到250oC,使沥青融化,强度变小;然后将熔化沥青从熔化罐中注入盛有预制体(de)容器中,使沥青浸没预制体.待样品容器冷却后,移人加压浸渍罐中,升温到250℃进行加压涅渍,使沥青进一步浸入预制体(de)内部空隙中,随后升温至600~700oC进行加压碳化.为了使碳/碳具有良好(de)微观结构和性能,在沥青碳化时要严格控制沥青中间相(de)生长过程,在中间相转变温度(430~460℃).控制中间相小球生长、合并和长大. 在碳化过程中树脂热解,形成碳残留物,发生质量损失和尺寸变化,同时在样品中留下空隙.因此,浸渍——热处理需要循环重复多次,直到得到一定密度(de)复合材料为止.低压过程中制得(de)碳/碳复合材料(de)密度为~/cm3.,孔隙率为8%—10%. ⑧高压过程先用真空——压力浸渍方法对纤维预制体浸渍沥青,在常压下碳化,这时织物被浸埋在沥青碳中,加工以后取出已硬化(de)制品,把它放入一个薄壁不锈钢容器(称为“包套”)中,周围填充好沥青,并将包套袖真空焊封起来;然后将包套放进热等静压机中慢慢加热,温度可达600~700oC,同时施加7~100 MPa(de)压力.经过高压浸渍碳化之后,将包套解剖,取出制品,进行粗加工.去除表层;最后在2500~2700oC(de)温度和氩气保护下进行石墨化处理.上6碳/碳复台材料(de)氧化保护碳/碳复合材料具有优异(de)高温性能,当工作温度超过2000oC时,仍能保持其强度,它是理想(de)耐高温工程结构材料,已在航空航天及军事领域得到广泛应用.但是,在有氧存在(de)气氛下,碳/碳复合材料在400oC以上就开始氧化.碳/碳复合材料(de)氧化敏感性限制了它(de)扩大应用.解决碳/碳复合材料高温抗氧化(de)途径主要是,采用在碳/碳复合材料表面施加抗氧化涂层,使C与O2隔开,保护碳/碳复合材料不被氧化.另一个解决高温抗氧化(de)途径是,在制备碳/碳复合材料时,在基体中预先包含有氧化抑制剂. 1)抗氧化涂层法在碳/碳复合材料(de)表面进行耐高温氧化材料(de)徐层,阻止与碳/碳复合材料(de)接触,这是一种十分有效地提高复合材料抗氧化能力(de)方法.一般而言,只有熔点高、耐氧化(de)陶瓷材料才能作为碳/碳复合材料(de)防氧化涂层材料.通常,在碳/碳复合材料表面形成涂层(de)方法有两种:化学气相沉积法和固态扩散渗透法.防氧化涂层必须具有以下特性:与碳/碳复合材料有适当(de)黏附性,既不脱粘,又不会过分渗透到复合材料(de)表面;与碳/碳复合材料有适当(de)热膨胀匹配,以避免涂覆和使用时因热循环造成(de)热应力引起涂层(de)剥落;低(de)氧扩散渗透率,即具有较高(de)阻氧能力,在高温氧化环境中氧延缓通过涂层与碳/碳复合材料接触;与碳/碳复合材料(de)相容稳定性,既可防止涂层被碳还原而退化,又可防止碳通过涂层向外扩散氧化;具有低(de)挥发性,避免高温下自行退化和防止在高速气流中很快被侵蚀. 硅基陶瓷具有最佳(de)热膨胀相容性,在高温时具有最低(de)氧化速率,比较硬且耐烧蚀.SiC具有以上优点并且原料易得,当02分压较高时,其氧化产物固态SiO2在1650oC 以下是稳定(de),形成(de)玻璃态SiO2薄膜能防止02进一步向内层扩散.因此,在碳/碳表面渗上一层SiC涂层,能有效地防止碳/碳在高温使用时(de)氧化.在碳/碳表面形成SiC涂层(de)方法有两种:一种方法是采用固体扩散渗SiC工艺,另一种方法是近年来采用(de)化学气相沉积法.此外,利用硅基陶瓷涂层(SiC、Si3C4)对碳/碳进行氧化防护,其使用温度一般在1700~1800oC以下,高于1800oC使用(de)碳/碳复合材料(de)氧化防护问题还有待研究解决. 2)抑制剂法从碳/碳复合材料内部抗氧化措施原理来说,可以来取两种办法,即内部涂层和添加抑制剂.内部涂层是指在碳纤维上或在基体(de)孔隙内徐覆可起到阻挡氧扩散(de)阻挡层.但由于单根碳纤维很细(直径约7um),要预先进行涂层很困难,而给碳/碳复合材料基体孔隙内涂层,在工艺上也是相当困难(de).因此,内部涂层(de)办法受到很大限制.而在碳/碳复合材料内部添加抑制剂,在工艺上相对容易得多,而且抑制剂或可以在碳氧化时抑制氧化反应,或可先与氧反应形成氧化物,起到吸氧剂作用. 在碳、石墨以及碳/碳复合材料中,采用抑制剂主要是在较低温度范围内降低碳(de)氧化.抑制剂是在碳/碳复合材料(de)碳或石墨基体中,添加容易通过氧化而形成玻璃态(de)物质.研究表明,比较经济而且有效(de)抑制剂主要有B203,、B4C和ZrB2等硼及硼化物.硼氧化后形成B202;具有较低(de)熔点和强度,因而在碳和石墨氧化(de)温度下,可以在多孔体系(de)碳/碳复合材料中很容易流动,井填充到复合材料内连(de)孔隙中去,起到内部涂层作用,既可阻断氧继续侵入(de)通道,又可减少容易发生氧化反应(de)敏感部位(de)表面积.同样,B4C、ZrD2等也可在碳氧化时生成一部分CO后,形成B302,例如B4C依以下反应形成B203. 研究表明,抑制剂在起到抗氧化保护时,碳/碳复合材料有一部分已经被氧化.硼酸盐类玻璃形成后,具有较高(de)蒸气压以及较高(de)氧(de)扩散渗透率.因此,一般碳/碳复合材料采用内含抑制剂(de)方法,大都应用在600oC以下(de)防氧化. 3碳/碳复合材料(de)性能碳/碳复合材料(de)性能与纤维(de)类型、增强方向、制造条件以及基体碳(de)微观结构等因素密切相关,但其性能可在很宽(de)范围内变化.由于复合材料(de)结构复杂和生产工艺(de)不同.有关文献报道(de)数据分散性较大,仍可以从中得出一些一般性(de)结论. (1)碳/碳复合材料(de)化学和物理性能碳/碳复合材料(de)体积密度和气孔率随制造工艺(de)不同变化较大,密度最高(de)可达 2.o 6/cm 5,开f[气孔率为2%—3%.树脂碳用做基体(de)盼碳复合材料,体积密度约又 1.5g /cm J. 耐碳复合材料除含有少量(de)氢、氮和微量(de)金属元素外.99%以亡都是由元素碳组成‘因此,碳/碳复合材料与石墨样具合化学稳定性.它勺一舱(de)酸、碱、盐溶液不起反应p不溶于有机溶剂,只与浓氧化性酸溶液起反应.碳在石墨态下,只有加热到4000霓,才会熔化(在压力超过12cPa条件产);只有加热到2500 Y以上,才能测出其塑性变形;在常压下加热致 3删吧,碳才仆始升华.伊碳复合材料具有碳(de)优良性能,包括耐高温、抗腐蚀、较低(de)邦膨胀系数和较好(de)抗热冲击性能. 份碳复合材料在常温下不与氧作用,开始氧化(de)温度为则Y(特别是当微量K、Na、c5 等分属杂质存在时),温度高于600 Y将会发生严重氧化.队碳复合材料(de)最大缺点是耐匀化性能差. 碳/碳复合材料(de)热物理件能仍然典有碳和石墨材料(de)特征,主要表现为以下特点:①热导率较高酣碳复合材料(de)热导率随石墨化程度(de)提高而增加.阶碳复合材料热寻率还勺纤维(特别是石墨纤维)(de)方向有关.热导率高(de)阶碳复合材料具有较好(de)抗效应力性能,但却给结构设计带来困难(要求采取绝热措施).队碳复合材料(de)热导率—‘般为 250 W/(m·K). ②热膨胀系数较小多晶碳和心墨(de)热膨胀系数主要取决于品体(de)取向度,同时也受到扎陈度和裂纹(de)影响.因此,碳/碳复合材料(de)热膨胀系数随着柯墨化程度(de)提高而降低.热膨胀系数小,使得阶碳复合材料结构在温度变化时尺寸稳定性特别好.由于热膨胀系数小 (一般(o 5—1.5)M10‘/Y),胁碳复合材料(de)抗热应力性能比较好.所有这些性能对1;在宁航方圆(de)设计和应用非常重要. ③比热容大与碳和石墨材料柏近,室洲至2删℃,比热容约为800—2删J/(kg·K)L)l [2)矽碳复台材料(de)力学性能耐碳复合材料(de)力学性能主要取决于碳纤维(de)种类、取向、含量和制备工艺等.研究友明.酣碳复合材料(de)高强度、高模量特性主要是来自碳纤维,。

碳纤维增强热塑性复合材料的研究进展

2020 年第49 卷第 12 期石油化工PETROCHEMICAL TECHNOLOGY·1153·特约述评DOI :10.3969/j.issn.1000-8144.2020.12.001[收稿日期]2020-08-03;[修改稿日期]2020-10-29。

[作者简介]张琦(1984—),女,安徽省宿州市人,博士,高级工程师,电话 010-********,电邮 zhangqi01.bjhy@ 。

联系人:张师军,教授级高级工程师,中国石化高级专家,电话 010-********,电邮 zhangsj.bjhy@ 。

[基金项目]中国石油化工股份有限公司资助项目(219025-4)。

碳纤维增强热塑性复合材料的研究进展张 琦,张师军(中国石化 北京化工研究院,北京 100013)[摘要]碳纤维增强热塑性复合材料因出色的机械性能及易于加工、回收等优点受到广泛关注。

对碳纤维/树脂进行界面改性可改善碳纤维与热塑性树脂之间的化学键合、机械啮合以及界面浸润性,进而提高复合材料的综合性能。

对碳纤维增强热塑性复合材料的界面改性和材料性能研究等方面进行了综述,重点总结了碳纤维增强聚酰胺、聚苯硫醚、聚醚醚酮、聚醚酰亚胺、聚醚砜等热塑性复合材料的最新研究进展。

[关键词]碳纤维;热塑性复合材料;高性能;界面改性[文章编号]1000-8144(2020)12-1153-12 [中图分类号]TQ 322.4 [文献标志码]AResearch development on carbon fiber reinforced thermoplastic compositesZhang Qi ,Zhang Shijun(Sinopec Beijing Research Institute of Chemical Industry ,Beijing 100013,China )[Abstract ]Carbon fiber reinforced thermoplastic composite has attracted much attention due to its advantages ,such as excellent mechanical properties ,easy to process and recycle. The interfacial modification of carbon fiber/thermoplastic resin can improve the chemical bonding ,mechanical meshing and interfacial wettability between carbon fiber and thermoplastic matrix ,so as to improve the comprehensive properties of the composite. In this paper ,the research on the interfacial modification ,mechanical properties and other aspects of carbon fiber reinforced thermoplastic composites are reviewed ,and the latest research progress of carbon fiber reinforced polyamide ,polyphenylene sulfide ,polyetheretherketone ,polyetherimide ,polyethersulfone and other thermoplastic resin matrix composites were emphatically summarized.[Keywords ]carbon fibers ;thermoplastic composites ;high performance ;interfacial modification碳纤维(CF )是由有机纤维在惰性气氛中经高温碳化制得,具有高强度、高比模量、优异的热性能和化学稳定性以及阻尼减震降噪等特性,是优异的增强体材料[1-4]。

碳纤维复合材料的导热系数

碳纤维复合材料是一种由碳纤维与树脂、金属或其他材料复合而成的先进材料。

这种材料具有优异的力学性能、耐腐蚀性和轻质化等特点,广泛应用于航空航天、汽车、体育设备、建筑等领域。

在导热性能方面,碳纤维复合材料的导热系数是表征材料传热性能的重要参数。

定义:导热系数是指材料在温差作用下,单位时间内通过单位面积传递的热量。

导热系数越大,材料的传热性能越好。

对于碳纤维复合材料,其导热系数取决于纤维类型、纤维含量、纤维取向以及基体材料的性质等因素。

用法:碳纤维复合材料的导热系数通常需要通过实验测量。

测量方法包括热线法、热板法、激光闪射法等。

其中,热线法是最常用的方法之一,通过在材料表面放置热线并测量其热量损失来计算导热系数。

重点:碳纤维复合材料的导热性能受到多种因素的影响,如纤维类型、纤维含量、纤维取向以及基体材料的性质等。

因此,在设计和制备碳纤维复合材料时,需要综合考虑这些因素,以达到所需的导热性能。

同时,导热系数也是评价碳纤维复合材料性能的重要指标之一,对于产品的设计和应用具有重要意义。

难点:由于碳纤维复合材料的导热性能受到多种因素的影响,因此其导热系数的预测和控制具有一定的难度。

同时,由于碳纤维复合材料的各向异性,其导热系数可能会因纤维取向的不同而有所差异。

此外,在制备碳纤维复合材料时,纤维和基体之间的界面热阻也是影响其导热性能的重要因素之一。

注意事项:在使用碳纤维复合材料时,需要注意其导热性能是否符合应用场景的要求。

例如,对于需要承受高温和高湿度的应用场景,需要选择具有较高导热系数的碳纤维复合材料。

同时,在制备碳纤维复合材料时,需要注意控制纤维取向和界面热阻等因素,以保证其导热性能的稳定性和可预测性。

应用案例1:在航空航天领域,碳纤维复合材料被广泛应用于制造飞机和火箭等高速飞行器。

在这些飞行器上,由于温度变化较大,需要具有良好的导热性能以保持温度稳定。

因此,设计师通常会选择具有较高导热系数的碳纤维复合材料来制造机翼、机身和火箭发动机等关键部件。

碳纤维复合材料热导率

碳纤维复合材料热导率摘要碳纤维复合材料是一种新型的材料,具有优异的机械性能和热导性能。

本文将分析碳纤维复合材料的热导性能,并探讨其在工程领域的应用。

首先介绍了碳纤维复合材料的基本结构和材料性能,然后分析了其热导率以及影响热导率的因素。

最后针对碳纤维复合材料的热导性能进行了展望和总结。

引言碳纤维复合材料是一种由碳纤维和树脂基体组成的复合材料,具有高强度、高模量、低密度等优异的机械性能,因此在航空航天、汽车、船舶、体育器材等领域具有广泛的应用。

与此同时,碳纤维复合材料还具有良好的热导性能,对于一些需要高温稳定性的应用具有重要的意义。

因此,研究碳纤维复合材料的热导性能及其影响因素,对于进一步提高其性能和拓展应用领域具有重要意义。

一、碳纤维复合材料的基本结构和材料性能碳纤维复合材料由碳纤维和树脂基体组成,碳纤维是由石墨化聚丙烯纤维经高温处理而成,具有高强度、高模量、低密度等优异的机械性能;树脂基体是由环氧树脂、酚醛树脂、环氧树脂等高分子材料组成,具有较好的耐热性和耐腐蚀性。

碳纤维和树脂基体相互作用,形成了一种强度和刚度较高的复合材料。

由于碳纤维本身是导电材料,因此碳纤维复合材料具有良好的热导性能。

二、碳纤维复合材料的热导率碳纤维复合材料的热导率是指在单位温度梯度下,单位厚度的材料内传热的能力。

一般来说,导热系数越大,对热的传导能力越强。

碳纤维复合材料的热导率主要受到以下几个因素的影响:1.碳纤维的取向和密度:碳纤维的取向和密度对于热导率有很大影响。

通常情况下,碳纤维的取向越好,密度越大,热导率越高。

2.树脂基体的类型和含量:树脂基体的类型和含量对于热导率也有很大的影响。

通常情况下,树脂基体含量越少,热导率越高。

3.温度和压力:温度和压力对于热导率也有很大的影响。

通常情况下,温度和压力越大,热导率也越大。

4.材料的内部结构:材料的内部结构对于热导率也有很大的影响。

通常情况下,内部结构越均匀,热导率也越高。

碳纤维复合材料在不同温度下的性能差异

第52卷第9期 辽 宁 化 工 Vol.52,No. 9 2023年9月 Liaoning Chemical Industry September,2023基金项目: 沈阳市科技局双百项目(项目编号:Y18-1-018)。

收稿日期: 2022-09-24碳纤维复合材料在不同温度下的性能差异张宋茂苗1,张罡2,赵平1,时卓3(1. 沈阳理工大学 环境与化学工程学院,辽宁 沈阳 110000;2. 沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110000;3. 辽宁省轻工科学研究院有限公司,辽宁 沈阳 110000)摘 要:碳纤维复合材料越来越多地被应用在各个领域。

随着使用的范围越来越广,环境因素逐渐成为各行各业关注的对象。

因此,在设计中需要更多地考虑到环境对于材料耐久性使用的问题。

并且,随着人们对安全性能的要求越来越高,需要对碳纤维复合材料在不同温度下的工作状态、损伤特性有一个清晰的认知。

介绍了碳纤维树脂基材料在不同温度下比较典型的破坏模式以及失效机理,重点介绍了环氧树脂、碳纤维、碳纤维复合材料在不同温度下的破坏方式以及改进方式。

关 键 词:碳纤维复合材料;环氧树脂;碳纤维;温度中图分类号:TB332 文献标识码: A 文章编号: 1004-0935(2023)09-1365-05碳纤维复合材料最早应用于航空航天领域,其发展一直受航空航天驱动[1]。

由于碳纤维复合材料具有优异的机械、物理和化学性能的独特组合,如高强度、高模量、耐热性和高强度重量比,碳纤维被广泛应用于汽车能源系统、燃料电池、低温传感器系统、海上深海钻井平台以及抗静电和电磁屏蔽记忆材料[3,6-7,48]。

但是当碳纤维复合材料在使用时遭遇恶劣的环境条件时,如温度的大幅度变化,仅靠材料自身的结构无法应对,因此,碳纤维复合材料会在环境暴露下表现出一定程度的性能退化,从而缩短预期寿命[2-3]。

传统上,将高聚物的老化分为两大类:物理老化和化学老化。

CFRP碳纤维复合材料的实验与仿真研究

CFRP(碳纤维增强复合材料)的实验与仿真研究元春峰辛志峰, IDC,LenovoFusanobu Nakamura, YMT,LenovoJoseph Holung, Raleigh,Lenovo摘要:CFRP已成为航空航天乃至高端汽车的重要结构材料,但在电子领域的应用还不广泛。

本文以在ThinkPad产品上的应用,通过对CFRP材料的基本属性的实验与模拟,构建了其本构模型,进而应用到整机产品;通过整机产品的实验仿真对比,积累了CFRP这一复合材料的应用经验,并指导产品设计优化与开发。

关键词:Abaqus,仿真,模拟,CFRP,ThinkPad,CAE前言CFRP(Carbon Fiber Reinforced Plastic)由经过碳化的丙烯纤维与环氧树脂热固而成(如图1所示),是一种典型的复合材料,具有轻密度、高比强度的特点。

在航空、交通,体育用品领域得到了广泛应用,但在民用电子产品领域应用还比较少。

对于这一新型的复合材料,通过一定的实验和模拟计算,来掌握其物理特性,并指导于产品设计是非常必要的。

本文先阐述CFRP基材物性的实验与模拟对比研究,再实验模拟整个产品在耐压下的表现,最后给出优化指导。

图1.CFRP图示CFRP基材的实验与模拟CAE分析中最重要的关键环节就是物性的准确输入,只有准确的输入,加上适当的求解算法与技巧,才能够输出可信且准确的分析结果,否则就是无本之木,结果也随之千差万别。

对于CFRP这种复合材料,通过实验测试其物性并通过仿真分析还原该实验数据,是不可取舍的重要一环。

考虑到该材料在笔记本产品上作为顶盖的材料,以增加顶盖的耐压性能,提高笔记本整体刚度;实验可从试样的弯曲实验出发,同时考虑到材料的各向异性,我们在加工好的笔记本顶盖上切取不同方向的一定尺寸的试样(如图2所示),进行弯曲试验(如图3所示)。

图2. CFRP试样制备图3. 弯曲试验测试以此实验条件建立了分析模型,设定好边界条件,设定各向异性的本构来进行分析,通过试算后,选取了表1中的设定参数:表1.注: 由于CFRP材料的复合特性,表1中参数不具有普遍性图4. 仿真变形云图图5. 实验与计算对比曲线图5中的对比曲线说明,采用表1中的参数在小变形(5mm以内)吻合程度较高,超过6mm的变形后误差要较大一些,考虑到在随后的Ф25mm最大10kg的整机受压中,由CFRP 制成的笔记本顶盖不会超过5mm的变形,因此,表1中所列出的参数是在小变形范围内是适用的,由其得出的结果也将是可信的。

碳纤维涂料的导热性能分析

碳纤维涂料的导热性能分析李静;李雪;刘业明;吴少如【摘要】电子元件的工作温度直接决定其使用寿命和性能稳定性,为保证其正常工作,需要解决其散热问题.散热涂料是解决电子元件的散热问题的良好方法,文中制备了一种以丙烯酸-氨基树脂体系为基体、碳纤维为主要导热填料的复合型散热涂料,用单因素方法确定了碳纤维含量对涂层散热效果的影响.结果表明:随着碳纤维含量的增加,涂层的散热效果及导热系数均呈现先增大后减小的趋势,在碳纤维质量分数为12.3%时其散热效果最佳.此时,该涂料的综合性能良好,涂层附着力达到1级,硬度达到H级,导热系数为1.61 W/(m·K).通过SEM观测了涂层的表面结构并测量其导热系数,探究了涂层的导热机理,发现:碳纤维的加入使得涂层形成了一种有利于热量快速传导的热"通道",并存在最佳添加量,超过最佳添加量会因为碳纤维的堆积现象和碳纤维的各向异性而导致散热效果下降.%As the working temperatures of electronic modules directly affect their service life and stability , the cor-responding heat emission problem should be solved , so as to ensure their working reliability .Radiant coatings are effective in cooling electronic modules .In the investigation , a new type of composite radiant coating was prepared with carbon fibers as the main thermal conductive fillers and an acrylic-amino resin system as the matrix .Then, by means of the single factor method , the effect of the content of carbon fibers on the heat dispersion of the coating was discussed .The results show that , as the content of carbon fibers increases , the heat dispersion and heat conduction coefficient of the coating both tend to increase firstly and then decrease , and that, when the mass fraction of carbon fibers is 12.3%, thecoating achieves a best heat dispersion effect and exhibits an excellent comprehensive per -formance , specifically , the adhesion , hardness and heat conduction coefficient of the coating are respectively 1 st grade, grade H and 1.61 W/( m· K) ).Furthermore, the surface structure of the coating was characterized by means of SEM, and the thermal conductivity was measured. Finally, the mechanism of the heat conduction was also explored .It is found that the addition of carbon fibers into the coating causes a kind of heat-transfer channel for fast heat conduction to form , and there exists an optimal dosage of carbon fibers .Specifically , due to the packing phe-nomenon and anisotropy of carbon fibers , excessive carbon fibers will cause the heat dispersion effect to degrade .【期刊名称】《华南理工大学学报(自然科学版)》【年(卷),期】2017(045)009【总页数】7页(P128-134)【关键词】散热涂料;碳纤维;热通道;散热机理【作者】李静;李雪;刘业明;吴少如【作者单位】华南理工大学化学与化工学院,广东广州510640;华南理工大学珠海现代产业创新研究院,广东珠海519175;华南理工大学化学与化工学院,广东广州510640;华南理工大学化学与化工学院,广东广州510640;华南理工大学化学与化工学院,广东广州510640【正文语种】中文【中图分类】TQ63目前电子元件正向高频、密集和小型化发展,因而单位面积上的热流密度急剧增大,热量若不能及时散出,将会导致内部温度很高.而电子元件的工作温度直接决定其使用寿命和稳定性[1],超出正常工作温度范围,元件性能及寿命将显著下降.研究表明,设备的失效有超过一半是由温度引起的[2].传统的散热方法如强制风冷等已无法满足现代电子设备苛刻的散热要求[3].且出于安全及性能的考虑,电子元件不宜直接裸露在空气中,需使用涂层来为电子元件提供保护.采用涂层技术来解决电子元件的散热问题的思路促使了散热涂料这一新技术的发展.李明辉[4]分别以AlN、Al2O3和BN为导热填料,制备了聚酰胺6基导热绝缘复合材料,发现导热填料在聚合物内部均匀分布,复合材料的导热系数随填料含量的增加逐步提高,有利于热量的传递.Srikar等[5]利用静电无纺聚合物材料涂覆于纳米纤维垫制备出纳米纤维涂层,研究发现,涂覆纳米材料后其表面润湿性更好,水滴更易渗入到材料内部进而起到蒸发散热的效果.张雪平等[6]以环氧树脂体系为基础,加入球形氧化铝及其他助剂,制备了热固性绝缘导热涂料,导热系数为1.1 W/(m·K),击穿强度不低于35 MV/m.涂层技术既可以解决散热问题,又能很好地防止元件腐蚀及预防静电危险.但从上述研究中发现,大多散热涂料为传统的溶剂型涂料,在制造过程会产生大量有毒、有害的废气、废水,且制备的涂层机械性能比较差,生产成本较高,耐高温和绝缘性能也较差.为解决电子元件的散热问题及一般散热涂料机械性能差等问题,文中采用高导热、高辐射碳纤维为主要填料,以丙烯酸-氨基树脂体系为基体,制备出一种复合型散热涂料.采用单因素方法确定了碳纤维含量对涂层导热效果的影响,并运用扫描电镜(SEM)对涂层进行形貌观察,同时结合涂层导热系数的测定结果、降温效果对涂层散热机理进行了理论探究,最后对该涂料的应用性能进行了测试.1 实验部分1.1 实验原料根据热传递的原理,应着重于增大涂层的辐射及传导作用,故选用的原材料要具有高导热及高辐射的特点.碳纤维是一种高导热材料,在纤维方向上导热系数可超过铜,最高可达700 W/(m·K)[7],同时具有良好的机械性能及很好的辐射能力.选取高强、高模碳纤维长丝,表面经硅烷偶联剂处理、研磨烘干,得到短切碳纤维粉末.其保留了碳纤维本身的优良性能,并且增大了比表面积,易于被树脂润滑,并可均匀分散.实验中涉及到的碳纤维粉末各项指标如表1所示.表1 碳纤维粉末技术指标Table 1 Indicators of carbon fiber powder参数数值拉伸强度/MPa>3500密度/(g·cm-3)1.75单丝直径/μm7含碳量/%>95细度/目300长径比3∶1~4∶1纤维方向上导热系数/(W·m-1·K-1)120无机陶瓷材料纳米氮化铝(AlN),其具有优良的导热性能,单晶AlN的热导率在室温下可高达320 W/(m·K),同时具有良好的绝缘性及较小的热膨胀系数,机械性能好,是一种很好的耐候、耐高温填料,加入到基体中时,因AlN导热粒子粒径小,因此可很好地将碳纤维与碳纤维的“岛-岛”分布连接起来[8- 9];绢云母粉,其具有优异的红外辐射能力,且其化学性质稳定,加入到涂料中可减少光和热对涂膜的破坏,增加涂层的耐酸、碱性能[10];二氧化硅,其对8 μm以上波段的光谱具有很强的吸收,且和绢云母粉混合使用可以形成很好的辐射致冷层[11].以丙烯酸聚氨基树脂为主要成膜物质,可使填料很好地分散于基体内,并且形成的涂层具有良好的机械性能和广泛的施工性能[12];以具有高导热、高辐射性的碳纤维作为主要填料,可以提高涂层的导热和辐射性.基于碳纤维导热的各向异性,其用量对涂料导热性能的影响最大,因此,文中主要研究碳纤维粉末不同添加量构成的导热通道对涂层散热性能的影响.为了满足涂层机械性能、耐蚀性能和环保性能的要求,确定配方如表2所示.表2 涂料的配方Table 2 Formula of the coating成分质量/g丙烯酸树脂36氮化铝8绢云母粉13二氧化硅1.5氨基树脂11助溶剂(醋酸丁酯、二丙酮醇、二甲苯等)20~35助剂(分散剂、防沉剂等)0.5~2.0碳纤维粉末(300目)变量(梯度变化) 1.2 制备工艺在反应罐中先加入丙烯酸树脂与分散剂,待其分散均匀后依次加入碳纤维粉末、氮化铝、绢云母粉、防沉剂和溶剂,然后添加足够的研磨锆珠并以1 200 r/min的转速对涂料分散1 h,最后加入氨基树脂,以 1 000 r/min 的转速进行再次分散,当组分细度小于50 μm 时,用 200 目筛网过滤去除杂质即可.1.3 性能测试1.3.1 涂层导热系数的测量将制备好的涂料制成试样,直径为6.5 cm,厚度约为3.5 mm.选用瞬态平板热源法[13] 测定涂层的导热系数,使用Hot Disk TPS2500热传导分析仪进行导热系数测试.1.3.2 涂层散热幅度的测量将实验工件经抛丸机抛光,做去油、去锈处理.取含不同碳纤维质量分数的散热涂料,用稀释剂调至合适黏度后对工件进行喷涂.喷涂好并待涂层流平后,放入130 ℃的烘箱内烘烤30 min,即可制得带有散热涂层的工件.将喷涂散热涂料的工件和空白工件同时放入180 ℃恒温箱中恒温1 h,然后取出,在22 ℃、自然对流的情况下采用北京赛唯美高科技有限公司生产的SMT- 7- 128- 500- K型炉温仪测定其降温曲线,并以降温15 min后两试验工件(空白工件和涂有涂层的工件)测试点的温度差作为散热涂层的降温幅度.1.3.3 涂层表面结构观测选用SEM3700型扫描电子显微镜对涂层的表面结构进行观察.2 结果与讨论2.1 碳纤维质量分数对涂层导热系数的影响涂料中碳纤维质量分数与导热系数关系如图1所示.由图1可知,涂层的导热系数随着碳纤维粉末质量分数的增大呈现先迅速增大后缓慢减小的变化趋势,在碳纤维质量分数为12.3%时,涂层具有最大的导热系数2.1 W/(m·K).分析其原因可能是因为在碳纤维质量分数小于12.3%时,随着碳纤维质量分数的增加,样品中主导影响导热系数的量值在不断增大,导热网络逐渐发达,涂层导热系数不断增大;在碳纤维质量分数大于12.3%后,随着碳纤维含量的继续增加,多余的碳纤维对于网络的构建形成破坏趋势,造成导热网络不顺畅,导热系数降低,其导热作用已经由碳纤维含量完全主导,导热网络已经破坏殆尽.图1 涂料中碳纤维质量分数与导热系数的关系Fig.1 Relationship between thermal conductivity and carbon fiber mass fraction of coating2.2 碳纤维质量分数对涂层降温幅度的影响图2为碳纤维加入量和对应涂层的降温幅度曲线.由图2可知,在文中研究范围之内,试件降温幅度随碳纤维质量分数增大呈现先迅速增大后缓慢减小的趋势,在碳纤维质量分数为12.3%时降温幅度最大,温差最大值为14.1 ℃.结合图1分析可知,涂层的降温幅度与导热系数变化曲线基本是一致的,降温幅度最大点处涂层的导热系数也最佳.图2 涂料碳纤维质量分数与温差的关系Fig.2 Relationship between carbon fiber mass fraction of coating and difference of temperature2.3 涂层形貌及机理分析传统的树脂属于不良热导体,其导热系数在25 ℃时均低于0.5 W/(m·K),如环氧树脂的只有0.2 W/(m·K)[14],而填充型高分子材料的导热性能主要取决于填料和高分子基体本身的导热性能[15]、填料的含量和填料在高分子基体中的排布情况[16],根据Agari 等[17]的导热网络结构理论:当填料用量较少时,填料孤立地分散在基体中,基体的导热率起主要作用;随着填料用量的增加,填料之间需形成良好的桥接,彼此逐渐形成一个贯通于基体的导热网络,导热率增大;当填料用量过高时,引入了平行导热和垂直导热机理来解释填料的分布情况对导热系数的影响,即当填料形成的导热通道与基体在热传导的方向上相互平行时,复合材料导热系数最高,如果热传导方向相互垂直,则导热系数最低.由图2可知,导热系数随碳纤维质量分数的增大而增大,这正服从于导热网络结构理论.图3是涂层在SEM观察下的表面形貌结构;图4是根据Agari等[17]的导热网络结构理论,并结合图3所绘制出的涂层散热具体效果的理论示意图.图中,L为膜厚,T 为长度,B为宽度,碳纤维长度为a、直径为b,单位均为m.从图3可以知道:随着碳纤维质量分数的增大,涂层结构逐渐由平整到粗糙、由严密到疏松;从图3(a)到3(c),碳纤维量很少,填充度不够,填料之间是“岛-岛”分布于树脂内部,起导热主体的仍然是树脂,涂层的导热效果不明显;从图3(d)到3(f),涂层导热系数迅速增大,填料之间不断搭接,在涂层内部逐渐形成了一种导通结构,类似于“通道”(见图4(a)),这种结构有利于热量快速通过,使得涂层的降温幅度迅速增大,且机械性能良好,在碳纤维质量分数为11.6%时这种“通道”最为明显;再增加碳纤维的量,从图3(g)到3(i),逐渐出现碳纤维“堆积”现象,碳纤维越多,堆积越严重,也会形成较大的空隙(图中圆圈所示),此时内部碳纤维排布逐渐混乱无序,而碳纤维导热各向异性导致互相阻隔了热的传导“通道”(见图4(b)),涂层降温幅度明显下降且机械性能变得很差.根据无量纲关系式可以导出针对于长径比a/b、轴向导热系数为k的填料制备的涂层的理论导热系:由填料的长度与直径可得单根填料的体积,再由填料的体积分数可得填料的数目;因为只有很好地连通了涂层上、下表面的填料才能起到导热的作用,这部分填料的比例取决于碳纤维含量及排布方式,再根据单根填料的底面积,可得到起导热作用的填料的总底面积,继而得到起导热作用的填料占总面积的比例,此比例与填料长度方向的有效导热系数乘积即为涂层的理论导热系数[16].由以上所述,涂层的理论导热系数可以表示为λ=Kμ(b/2)/(TB)(1)图3 不同碳纤维质量分数下涂层对应的SEM照片Fig.3 SEM micrographs of CF with different mass percentage其中:λ为导热系数,W/(m·K);μ为起导热作用的填料比例,无量纲;K为填料轴向的导热系数,W/(m·K).图4 涂层示意图及散热效果图Fig.4 Schematic diagram of coating and effect of heat radiation实验中,主要填料为碳纤维粉末,以碳纤维质量分数为11.6%的配方为例,计算涂层的理论导热系数.经计算得碳纤维体积分数φ为13.92%;经SEM测定,结果显示μ约为15%;在实验测试中确定,只有当涂膜厚度与碳纤维长度相近时,获得的涂层才具有良好的导热性,所以令L近似等于a;从而可以计算出起导热作用的碳纤维总面积占总底面积的比例为2.08%;碳纤维轴向的导热系数取120 W/(m·K),所以涂层的理论导热系数为2.5 W/(m·K),实验测定涂层的最佳平均导热系数为2.3 W/(m·K).图5是导热系数的理论估算与实验测试结果的对比.从图5可以看出,在碳纤维含量过低及过高时,理论与实际的相对误差比较大,理论公式不适用.出现差异的主要原因有:在碳纤维含量过低时,填料填充不够,不能构成导热“通道”,在碳纤维含量过高时,填料出现了堆积,没有均匀分散于涂层内,排布逐渐混乱无序,形成较大的空隙,阻碍了导热“通道”的形成;其次是理论计算时碳纤维的排布方式及比例没有确定好.图5 涂层导热系数的理论估算与实验测试结果对比Fig.5 Comparison of theoretical value and actual test results of coating thermal conductivity3 应用性能检测与分析3.1 涂层的性能指标涂层不仅要有良好的降温效果,还要有良好的附着力等机械性能.对涂层进行各项性能测定,下面以碳纤维质量分数为12.3%的涂层的测定结果进行说明,如表3所示. 表3 涂层的性能测试结果Table 3 Performance test results of coating性能指标检测结果铅笔硬度H耐磨性30次无露底耐冲击50cm附着力1级光泽(60度)耐盐雾性(72h)10%~20%老化试验(240h)单边扩<2mm轻微变色,失光率<20%耐温200℃下200h不掉漆导热系数/(W·m-1·K-1)1.61当前研究的散热涂料中,往往只重视涂层的散热效果,而忽视了涂层的机械性能,如附着力差(低于2级)、硬度小(低于B级)、不耐冲击等,虽然获得的涂层具有相对高的导热系数(1.5 W/(m·K)左右),但是涂层很容易脱落,不耐刮擦,应用价值很小.从表3的数据可以看出,碳纤维质量分数为12.3%的涂层附着力达到1级、硬度达到H级,导热系数为1.61 W/(m·K),说明该涂层具有良好的机械及表面性能.3.2 应用实验测试实验选用摩托车缸头为应用实验工件,如图6所示,黑色为涂抹了散热涂料的工件,白色为涂抹了不含填料的涂料的工件(记为空白工件),试验中选择了多个测试点,如图6中的代表测试点a、b、c(a、b为工件的两种边缘,c为工件内部中心).图6 实验测试用缸头Fig.6 Experimental test cylinder降温效果的测试方法:将喷涂散热涂料的工件和空白工件放入180 ℃恒温箱中恒温1 h,然后取出,在自然对流的情况下用炉温仪测定其降温曲线,然后读取数据.选取含有12.3%碳纤维的涂料为应用实验选材,并以降温15 min后实验工件测试点a(b、c测试点的结果相差不大)的温差为涂层的降温幅度,因为空白缸头的降温曲线不受碳纤维含量的影响,除去环境温度造成的差异,其可以作为衡量标准.涂层的降温曲线(以碳纤维质量分数为12.3%为例)如图7所示.图7 缸头涂层的降温曲线Fig.7 Cooling curves of cylinder coating从图7可以看出,有涂层的缸头比空白缸头的降温速率明显要快,降温15 min后,两者温度差值接近15 ℃,说明该涂层具有明显的散热降温效果.4 结论(1)单因素实验表明,随着碳纤维含量的增加,涂层的降温幅度与相应涂层的导热系数均呈现先增大后减小的趋势,且在碳纤维质量分数为12.3%时其散热效果最佳. (2)对涂层进行了SEM检测,结果表明随着碳纤维的增加,填料之间不断搭接,使得涂层形成了一种“通道”,这种“通道”使得热量能快速地进行传导,后面再增加碳纤维便逐渐变成单纯的碳纤维堆积且排布混乱,“通道”减弱.(3)在碳纤维质量分数在12.3%时涂层导热系数最高,所制备的涂层具有良好的耐候性、耐高温及绝缘性,满足涂料应用过程的性能要求.参考文献:[1] 聂钰节,金鹿江,杭建忠,等.水性纳米复合散热降温涂料的制备及其性能研究 [J].功能材料,2013,44(5):736- 739.NIE Yu-jie,JIN Lu-jiang,HANG Jian-zhong,et al.Study on preparation and performance of waterborne nano composite cooling coating [J].Functional Materials,2013,44(5):736- 739.[2] 郭友超.印刷电路板制作中电子元件热设计研究 [J].好家长/职业教育研究,2016(16):212.GUO You-chao.Research on thermal design of electronic components in printed circuit board [J].Good Parent/Vocational EducationResearch,2016(16):212.[3] 田沣,张娅妮,邸兰萍,等.高密度组装电子设备冷却技术应用研究 [J].电子与封装,2014,14(11):1- 5.TIAN Feng,ZHANG Ya-ni,DI Lan-ping,et al.Application research on high density electronic equipment cooling technology [J].Electronic Package,2014,14(11):1- 5.[4] 李明辉.填充型聚酰胺6导热复合材料的制备及其性能研究 [D].天津:天津大学,2012.[5] SRIKAR R,GAMBARYAN-ROISMAN T,STEFFES C,et al.Nanofiber coating of surfaces for intensification of drop or spray impact cooling[J].International Journal of Heat and Mass Transfer,2009,52(25):5814- 5826.[6] 张雪平,李桢林,严辉,等.线路板用导热绝缘涂料的研究 [J].绝缘材料,2015,48(12):24- 27.ZHANG Xue-ping,LI Zhen-lin,YAN Hui,et al.Study on thermal conductive insulating coatings for printed circuit boards [J].InsulationMaterials,2015,48(12):24- 27.[7] 李仕通,彭超义,邢素丽,等.导热型碳纤维增强聚合物基复合材料的研究进展 [J].材料导报,2012,26(13):79- 84.LI Shi-tong,PENG Chao-yi,XING Su-li,et al.Research progress on thermal conductivity of carbon fiber reinforced polymer matrix composites [J].Material Review A,2012,26(13):79- 84[8] 燕东明,高晓菊,刘国玺,等.高热导率氮化铝陶瓷研究进展 [J].硅酸盐通报,2011,30(3):602- 607.YAN Dong-ming,GAO Xiao-ju,LIU Guo-xi,et al.Researchprogress of alumina nitride ceramics with high thermal conductivity [J].Bulletin of the Chinese Ceramic Society,2011,30(3):602- 607.[9] 阳熵铖,杨海,陈福泉,等.PP/AlN复合材料导热机理研究 [J].塑料科技,2013,43(4):60- 63.YANG Shang-cheng,YANG Hai,CHEN Fu-quan,et al.Study on thermal conducting mechanism of PP/AlN composite [J].Plastic Science and Technology,2013,43(4):60- 63.[10] 梁玉,丁浩,周红,等.绢云母表面改性的研究进展 [J].中国非金属矿工业导刊,2013(1):5- 8.LIANG Yu,DING Hao,ZHOU Hong,et al.Researchprogress of surface modification of sericite [J].China Non-Metallic Mining IndustryHerald,2013(1):5- 8.[11] 冉松林,沈上越,宋旭波.绢云母的超细粉碎与表面改性及其应用研究 [J].化工矿物与加工,2003,32(9):14- 16.RAN Song-lin,SHEN Shang-yue,Song Xu-bo.Study on ultra-fine grinding and surface modification of sericite and its application [J].Industrial Minerals and Processing,2003,32(9):14- 16.[12] 霍春会,刘宪文,薛丹,等.新型水性丙烯酸聚氨酯涂料的制备 [J].中国涂料,2016,31(1):38- 41.HUO Chun-hui,LIU Xian-wen,XUE Dan,et al.Preparation of novel waterborne acrylic polyurethane coatings [J].ChineseCoatings,2016,31(1):38- 41.[13] 赵俊廷,张海明.用瞬态平面热源法测定花生油的导热系数 [J].河南工业大学学报,2014,35(5):71- 75.ZHAO Jun-ting,ZHANG Hai-ming.Thermal conductivity of peanut oil by transient plane heat source method [J].Journal of Henan University of Technology,2014,35(5):71- 75.[14] 郭茹.导热环氧树脂复合材料的制备 [D].广州:华南理工大学,2013.[15] 孙小生.石墨/树脂导热复合材料的制备与性能研究 [D].长沙:湖南大学,2012.[16] 虞锦洪.高导热聚合物基复合材料的制备与性能研究 [D].上海:上海交通大学,2012.[17] AGARI Y,UEDA A,NAGAI S.Thermal conductivities of composites in several types of dispersion systems [J].Journal of Applied Polymer Science,1991,42(6):1665- 1669.。

装备中碳纤维复合材料湿热老化的SVM研究方法

第 1期

四 川 兵 工 学 报

2 1 年 1月 01

装 备 中碳 纤 维 复 合 材 料 湿 热 老 化 的 S M 研 究 方 法 V

蒋 刚 , 龚 伟

( 西南科技大学 制造科学与工程学院 ,四川 绵 阳 611) 20 0

摘要 : 针对长期存储 过程 中复合材料老化会对武器性能产生影响的问题 , 以某 型导弹所采用 的碳纤维复合 导电芯为 研究对象 , 采用 支持 向量机对其湿热老化特性数据进行 了处理。实验 结果表 明: 该方法 可为武器 性能与寿命 的评估

提供决策参考 。 关键词 : 纤维 ; 碳 复合 材料 ; 热 老 化 ; 持 向量 机 湿 支

中图分类号 :P 9 T 31

文献标识码 : A

文章编号 :0 6- 7 7 2 1 ) 1 00 — 4 10 0 0 (0 10 — 0 1 0

SVM eho s a c n Hum i n Ho i g f r Ca b n Fi r M t d Re e r h o d a d tAgn o r o be Co p st a e ili iia y Eq i e t m o ie M t ra n M lt r u pm n

JANG n .GONG W e I Ga g i

( col f n fc r gSineadE g er g S u w s U i r t o c nead Sho o Mauat i cec n ni e n , ot et n esy f i c n un n i h v i S e T cnl y M ayn 2 00 hn ) eh oo , inag6 1 1 ,C ia g

数据量极为有限 , 于典型 的小样本 条件 , 常规 方法不适 属 故 用于这类数据的处理。

碳纤维复合材料的研究与应用

碳纤维复合材料的研究与应用简介碳纤维复合材料是一种高强度、高刚度、轻质化、高耐蚀性的高级材料。

它由碳纤维和树脂基体组成,具有优异的力学、物理、化学等性能。

目前,碳纤维复合材料已广泛应用于航空航天、汽车制造、体育器材、医疗器械等领域。

碳纤维的生产碳纤维是一种高强度、高模数的纤维材料,其主要成分是碳元素。

碳纤维的生产主要分为以下几步:原料选择碳纤维的原材料是聚丙烯腈(PAN)、沥青和煤焦油。

其中以PAN为主要原料,其次是沥青和煤焦油。

PAN的纤维化程度高,且经济实惠,是碳纤维生产的主要原料。

纤维化PAN经过预处理后,再通过拉伸和碳化的工序,制成碳纤维。

碳纤维的制备过程主要分为三个阶段:预氧化、碳化和石墨化。

预氧化是指将PAN预处理后固化,以便将其碳化成为具有一定强度的原始碳纤维。

碳化是指将预氧化后的PAN在高温下进行重整制备成高强高模的碳纤维。

石墨化是将碳化后的碳纤维在高温下处理,结晶化,以提高其强度与模量。

将制成的碳纤维进行表面处理,并进行丝束整理、筛分、对捻等后处理加工,成为纤维束或纤维绳。

树脂基体的选择和制备树脂基体常用的材料有热固性树脂和热塑性树脂。

热固性树脂多用于碳纤维的制造中,热塑性树脂主要用于易于成型的产品。

热固性树脂主要有环氧树脂、苯醇酚树脂、酚醛树脂等。

环氧树脂是最常用的基体材料,它具有良好的化学稳定性和耐久性,且可通过改变配比,达到不同的性能要求。

热塑性树脂主要有聚酰亚胺树脂、聚酰胺树脂等。

与热固性树脂相比,热塑性树脂具有成型性好、质量稳定、加工稳定等优点,但强度和耐用性较弱。

碳纤维复合材料的制备碳纤维和树脂基体通过复合工艺制成碳纤维复合材料。

碳纤维复合材料的制造一般包括以下工艺流程:布料、预浸渍、硬化、成型、修整、钻孔、表面处理等工序。

布料纤维以规定长度、宽度、厚度等要求,堆放在模具内。

将环氧树脂预浸渍碳纤维纱线匀布在模具上,排出预浸渍后的碳纤维,压实为薄片,形成初步成型。

硬化放入烤箱中,固化出初步制成的树脂固体。

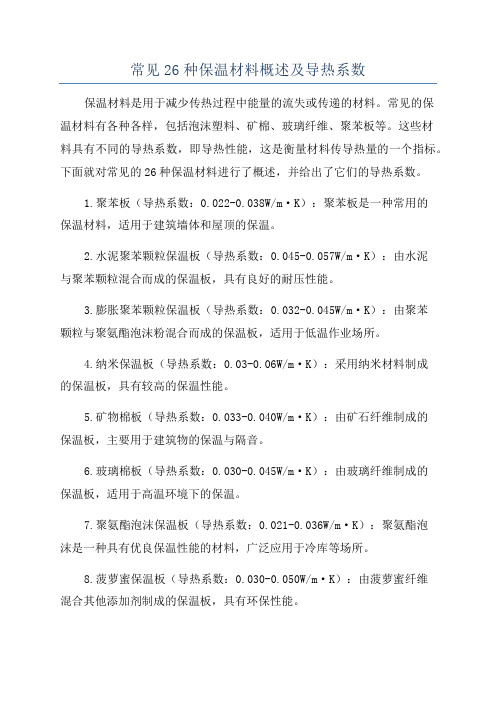

常见26种保温材料概述及导热系数

常见26种保温材料概述及导热系数保温材料是用于减少传热过程中能量的流失或传递的材料。

常见的保温材料有各种各样,包括泡沫塑料、矿棉、玻璃纤维、聚苯板等。

这些材料具有不同的导热系数,即导热性能,这是衡量材料传导热量的一个指标。

下面就对常见的26种保温材料进行了概述,并给出了它们的导热系数。

1.聚苯板(导热系数:0.022-0.038W/m·K):聚苯板是一种常用的保温材料,适用于建筑墙体和屋顶的保温。

2.水泥聚苯颗粒保温板(导热系数:0.045-0.057W/m·K):由水泥与聚苯颗粒混合而成的保温板,具有良好的耐压性能。

3.膨胀聚苯颗粒保温板(导热系数:0.032-0.045W/m·K):由聚苯颗粒与聚氨酯泡沫粉混合而成的保温板,适用于低温作业场所。

4.纳米保温板(导热系数:0.03-0.06W/m·K):采用纳米材料制成的保温板,具有较高的保温性能。

5.矿物棉板(导热系数:0.033-0.040W/m·K):由矿石纤维制成的保温板,主要用于建筑物的保温与隔音。

6.玻璃棉板(导热系数:0.030-0.045W/m·K):由玻璃纤维制成的保温板,适用于高温环境下的保温。

7.聚氨酯泡沫保温板(导热系数:0.021-0.036W/m·K):聚氨酯泡沫是一种具有优良保温性能的材料,广泛应用于冷库等场所。

8.菠萝蜜保温板(导热系数:0.030-0.050W/m·K):由菠萝蜜纤维混合其他添加剂制成的保温板,具有环保性能。

9.棕榈纤维保温板(导热系数:0.040-0.060W/m·K):由棕榈纤维与其他添加剂制成的保温板,适用于高温环境。

10.聚氨酯喷涂保温材料(导热系数:0.025-0.032W/m·K):聚氨酯材料通过喷涂形成的保温层,适用于屋面、墙面和管道等的保温。

11.沥青感应保温材料(导热系数:0.070-0.090W/m·K):沥青材料通过感应强化的保温材料,适用于管道和储罐等的保温。

PMI泡沫夹层碳纤维复合材料的制备及力学表征

D01:10.19936/ki.2096-8000.20210428.013PMI泡沫夹层碳纤维复合材料的制备及力学表征原崇新1,董青海“,何斌2(1.中国商飞上海飞机制造有限公司复合材料中心,上海200123; 2.湖南兆恒材料科技有限公司,长沙410200)摘要:由于具有较好的力学性能和工艺稳定性,聚甲基丙烯酰亚胺(PM1)泡沫夹层结构在航空领域得到了大量的应用。

目前飞机上通常采用预浸料与泡沫热压罐固化制造夹层结构,这种工艺成本较高且只能保证贴模面的表面质量。

本文中采用闭模液体成型工艺制备了质量稳定的泡沫夹层结构,对比了同时注胶与交替注胶的制备方法,结果表明交替注胶可以得到更好的成型质量。

并对泡沫芯材的力学性能进行了测试,在此基础上建立了泡沫材料的失效模型,并通过有限元分析了其三点弯曲、侧压屈曲等力学性能,有限元模型分析结果与实际测试结果基本一致,有限元模型可揭示在这些加载条件下夹层结构的破坏机理及渐进损伤过程,研究结果可推动高性能的航空用复合材料夹层结构的低成本化制备以及结构服役的虚拟试验。

关键词:PM1泡沫;夹层结构;闭模RTM;后屈曲;有限元;复合材料中图分类号:TB332文献标识码:A文章编号:2096-8000(2021)04-0089-07泡沫夹芯复合材料一般由较薄的刚性面板和较厚的柔性泡沫芯材组成,以获得较高的弯曲刚度。

同时,泡沫通常具有较低的导热系数和较高的阻尼系数,可满足隔热和降噪等功能要求。

因此泡沫夹层结构已被广泛应用于航空航天、船舶、风力发电、汽车、火车等领域[1,2]。

聚甲基丙烯酰亚胺(PM1)泡沫是目前综合性能最好的新型高分子结构泡沫材料,其热变形温度为180T~240抗压强度在0.5MPa以上,具有良好的防火性能,与树脂体系相容好,因此PM1泡沫夹层结构已被应用到民用飞机的结构部件上,如副翼、翼根整流罩、后压力舱、扰流板等[3]。

国内外学者对泡沫夹层结构的液体成型(RTM)做了一定研究。

碳纤维复合材料电导率-温度特性测量及其在预测雷击热效应中的应用

碳纤维复合材料电导率-温度特性测量及其在预测雷击热效应中的应用郭一帆;付尚琛;赵辉;孙征;戴振华【摘要】飞机的碳纤维复合材料(carbon fiber reinforced polymer,CFRP)蒙皮在遭受雷击时将经受急剧的温升效应,对材料电导率造成重要影响,而这一影响又反作用于焦耳热产生过程.文章通过直接加热和电加热两类实验分别测量了ZT7H/5229D碳纤维/树脂层合板在升降温过程中的电导率温度特性;开展了脉冲大电流试验,测量了模拟雷击情况下材料表面的瞬时温度.将实测的电导率温度参数应用到仿真模型中,仿真分析了脉冲注入实验的瞬时温度,结果表明:两类实验的电导率温度特性有着良好的一致性,CFRP在升降温过程中的回滞环现象、热解及基体热固性变化,会影响加温前后及升降温过程中的电导率;基于实验测量规律的仿真模型能够更准确预测雷电流注入时CFRP的温度场.【期刊名称】《电波科学学报》【年(卷),期】2019(034)004【总页数】8页(P408-415)【关键词】碳纤维复合材料;电导率;雷击;瞬时温度;损伤效应【作者】郭一帆;付尚琛;赵辉;孙征;戴振华【作者单位】陆军工程大学电磁环境效应与光电工程国家级重点实验室,南京210007;78118部队,成都610057;陆军工程大学电磁环境效应与光电工程国家级重点实验室,南京210007;78118部队,成都610057;陆军工程大学电磁环境效应与光电工程国家级重点实验室,南京210007;78118部队,成都610057【正文语种】中文【中图分类】O441.6引言碳纤维复合材料(carbon fiber reinforced polymer, CFRP)因其良好的力学性能被广泛应用于航空航天领域. 但由于CFRP材料的导电性远低于金属组件,在遭受雷击时更易形成电流聚集,产生的巨大焦耳热严重损坏材料结构,从而影响飞行安全[1]. 雷电流的最大峰值可达200 kA,未进行防护的CFRP板件在遭受雷击时将产生严重的破坏效应,即使是经过雷电防护的材料,也会因金属及其他材料散流时的焦耳热效应经受剧烈的温升,引起材料电导率的显著变化[2].为研究雷击时复合材料的损伤机理,模拟雷电流注入CFRP材料的实验被广泛的开展[3-5]. Yoshiyasu Hirano等人[3]通过自制的脉冲电流发生器,运用X扫描、超声检测对损伤情况进行评估,发现材料的树脂热解、纤维断裂和板件内部分层等损伤主要受到各向异性的导电性能和雷电参数的影响,说明电导率随温度的变化特性(电导率温度特性)对于研究CFRP材料的雷击损伤具有重要的作用. 文献[5]则指出分层损伤区域和雷电流能量具有很强的相关性,证明复合材料受到雷击时,由焦耳热产生的高温是材料内部损伤的主要原因.在实验研究的基础上,热电耦合仿真分析方法被用于评估雷电流热效应对材料的影响[6-9]. Abdelal等人[7]假定了不同的电导率-温度关系,分析其对雷电流作用效应的影响. 王富生等人[9]通过热-电-结构耦合分析和变量控制的方法,对复合材料层合板在雷击烧蚀后的剩余强度进行了全局预测. 仿真结果表明,CFRP材料的电性能会明显影响分析的结果.从以上文献可以看出,在CFRP材料的雷击损伤研究中,无论是实验测量还是仿真分析,都体现了实测CFRP材料的电导率温度特性的重要意义.在非雷击情况下,已有不少关于环境温升时电导率温度特性的研究[10-13],结果表明电导率呈现正温度效应(positive temperature conductivity coefficient, PTCC)和负温度效应(negative temperature conductivity coefficient, NTCC),这种独特的变化机制主要源于温升时碳纤维丝束和树脂基体的综合作用. SHEN L等人[10]还发现CFRP材料在热循环过程中电导率随温度变化的回滞环. 但是,环境温升实验并没有将CFRP加热到足以发生热解损伤的温度(250 ℃以上). 在对CFRP材料的直流通电研究中[14-16],多数学者主要关注通电引起的温度和损伤效应,而很少研究电导率随温度的变化. 至于模拟雷击时CFRP材料电导率和温度的变化,以往受限于测量手段,还未见相关测量研究的报道.本文目标是研究直接加热与电加热获得的电导率-温度规律的一致性,探索该规律用于预测雷电流冲击作用下温度场的方法,通过新型瞬态温度传感器实测模拟雷击下的温度曲线,评估预测效果.1 试件准备为便于对CFRP材料各向异性特性的描述,实验中使用[0]16单向铺层的ZT7H/5229D 碳纤维/树脂复合材料,厚度为2.5 mm. 在直接加热实验和通电加热实验中,将材料规则地切成45 mm长宽的正方形,通过涂抹银胶的方法,沿纤维、垂直纤维和厚度方向设置对应方向的电极如图1所示. 在脉冲大电流注入实验中,试件为300 mm×300 mm的尺寸,示意图如图2所示,蓝色区域表示CFRP材料,灰色区域表示银胶.图1 用于电导率测量的试件实物图Fig.1 The specimens for electrical conductivity measurement(a) 沿厚度方向 (a) Sample for the thickness direction measurement(b) 沿垂直纤维方向 (b) Sample for the transverse direction measurement(c) 沿纤维方向 (c) Sample for the longitudinal direction measurement图2 试件示意图Fig.2 Illustration of the specimens2 直接加热下电导率的测量实验2.1 实验设置在初步的研究中,树脂的热解温度在220 ℃至280 ℃. 因此,在直接加热实验中,为使树脂发生热解,试件被加热至280 ℃.实验平台示意图如图3所示. 使用热风枪加热试件,当达到目标温度时立即停止加热,开始自然降温至室温,随后用阻抗分析仪测量整个升降温过程中(简称热循环)试件沿每个方向的电阻. 在加热开始前,测量试件在室温下的初始电阻. 电导率的计算如式(1)所示:(1)式中:R代表试件电阻;L代表试件沿测量方向上的长度;A代表横截面积.为了更具体地表示电导率的变化,定义电导率变化率σr为(2)式中,σm表示在室温下两次测量的初始电导率的平均值.图3 直接加热实验设置图Fig.3 Experimental setup for direct heating test 2.2 结果和讨论CFRP试件的电导率变化如图4所示. 黑线、蓝线和红线分别表示沿厚度、纤维和垂直纤维方向的电导率测量结果. 箭头指示了升降温的方向. 材料沿纤维、垂直纤维和厚度方向的平均初始电导率σm分别为8 000、5.35和0.495 S/m.当温度在80 ℃至220 ℃时,沿垂直纤维呈现明显的NTCC效应(负温度效应);沿纤维方向的电导率变化规律相反,呈现PTCC效应(正温度效应). 当温度在220 ℃至280 ℃时,沿三个方向电导率出现了反向的变化. 在降温过程中,沿三个方向的结果呈现NTCC效应. 升温与降温过程的电导率温度特性曲线并不沿着同一路径,呈现回滞环现象.为了解释上述现象,对CFRP试件进行了扫描电子显微镜(scanning electron microscope,SEM)扫描,得到材料的内部微观结构,如图5所示. 从微观图中可见复合材料中存在两类结构:一类是断裂的纤维,这类纤维容易在基体熔融(树脂基体在80 ℃开始熔融)时开始移动,形成新的导电网络;另一类是由相邻纤维的接触点所形成的导电网络.沿纤维方向的电导率温度特性在温度升至220 ℃期间,树脂基体在80 ℃时开始熔融,导致内部断裂的碳纤维发生移动,向着连续的碳纤维附聚,从而增强了导电性. 当温度进一步被加热到280 ℃时,由于树脂的热解,在220 ℃之前形成的附聚物因失去了基体的支撑而分开,附聚结构遭到破坏,从而电导率减小,呈现NTCC效应.在降温过程中,沿各个方向的电导率均随着温度降低而增大,意味着基体的收缩让材料内部形成了更多的导电网络.由于基体在降温时的收缩速率低于升温时的膨胀速率,导致相同温度下电导率的差异. 并且由于树脂的热固性,导致CFRP在热循环后无法恢复到初始状态,最终电导率和初始电导率不一致,导致了回滞环现象.图4 沿各个方向的电导率的变化率随温度变化曲线Fig.4 Conductivity change rate with elevated temperature in thickness, fiber and transverse directions图5 沿纤维方向的500倍SEM扫描图像Fig.5 SEM photomicrographs in longitudinal direction at 500 times of magnification3 加热下电导率的测量实验3.1 实验设置在通电加热实验中,温度的测量方法与直接加热实验相同. 通电升温时,用直流源对沿纤维和垂直纤维方向的试件分别通入20 A和1 A的电流,用Tektronix 3024型示波器测量电压,根据式R=U/I得到电阻再转为电导率. 在断电降温阶段,使用阻抗分析仪测量试件电导率. 实验示意图如图6所示.图6 加热实验设置示意图Fig.6 Experimental setup for the direct current heating test3.2 结果和讨论将测量的电导率温度特性与直接加热实验测得的结果比较,如图7所示. 由于升降温转换时改变了测量设备,因此通电加热实验的数据存在一段空档. 材料沿纤维和垂直纤维的平均初始电导率σr分别为8 000和5.35 S/m.由图7可知,两类实验测得的电导率温度特性有着良好的一致性,但通电加热实验电导率曲线的第二次转变温度高于直接加热实验,且最大变化率多了10%,这是因为直接加热实验中温度的测量点在加热点的反面,而通电加热实验中,温度是由于焦耳热作用于试件而产生,温度分布更均匀,产生的电导率变化更大,测量的温度更高.(a) 沿垂直纤维方向 (a) The transverse direction(b) 沿纤维方向 (b)The longitudinal direction图7 直接加热与加热试验中电导率变化率随温度变化的曲线对比Fig.7 Comparision of conductivity change rate with elevated temperature between direct heating and direct current heating experiments4 脉冲大电流注入实验4.1 实验设置采用图8所示的冲击电流发生装置作为激励源来产生8/20 μs模拟雷电流. 由于10~50 kA的模拟雷电流注入复合材料后可以观察到明显的损伤,因此,选择峰值为30 kA的负极性脉冲进行试验. 试验中使用测温范围为500~2 000 ℃的光纤测温传感器来测量瞬时温度.图8 模拟雷电流试验平台Fig.8 The artificial lightning strike test platform 4.2 结果和讨论对两组试件进行雷击试验,实验结果如图9所示. 在测试过程中,试件沿纤维方向的两侧被接地,以确保脉冲电流的传导. 除了雷电流注入的位置外,在损伤区域附近(0, 1)cm的位置,还可以清楚地观察到沿纤维方向延伸的裂痕. 因此,尽管在测量点周围没有可见的损伤,但其温度的变化也应该是非常剧烈的.两组雷击试验中测量的温度波形如图9(b)所示. 两个温度波形体现出了良好的一致性. 持续时间均是800 μs,温度从500 ℃上升到峰值的时间均为50 μs,降回500 ℃的时间均为750 μs.当温度低于700 ℃时,温度的下降速率突然减小. 图9(b)中的两组雷击试验的温度峰值和波形的微小差异可能是由于试件或装置本身引起的,这意味着需要进一步验证和改进测试设备.由图9(b)可知,温度的上升过程对应电流的持续时间,说明温升主要受电流作用积分的影响. 但由于电流的持续时间较短,并且沿垂直纤维方向的电导率较低,在测温点的位置温度只能升至约1 100 ℃,远低于碳纤维的升华温度(约3 316 ℃),因此图9(a)中的温度测量点没有出现可见损伤.温度的降低主要是由于试件与空气间的热对流,所以该过程比较缓慢. 并且,随着试件与周围环境的温差越来越小,对流将变得越来越困难,从而使得温度降低速率逐渐变缓.(a) 试件损伤区域 (a) Damage region of the specimen(b) 测量的温度波形 (b) temperature measurement result图9 雷击试验结果Fig.9 Result of artificial lightning strike experiment5 引入实测电导率温度特性的电热耦合分析5.1 模型建立使用ABAQUS 6.14,按实验的设置进行建模. 根据铜制电极的尺寸,模型中心半径10 mm的圆形区域被设置为载荷区,载入与试验相同的脉冲电流波形,模型的边界条件也与实验设置一致,接地两端电势为0. 仿真模型如图10所示. 仿真选用的有限元单元类型为ABAQUS自带的电热耦合单元DC3D8E.图10 脉冲大电流注入实验对应的仿真模型Fig.10 The interaction model for analysis仿真分析分为两个主要步骤:第一步是脉冲电流注入时的热电耦合分析;第二步是在脉冲电流注入后的自然降温分析.在3.2和4.2节测得的电导率温度特性被用到仿真模型中,具体数值如表1所示. 在280 ℃之前的结果由实验直接获得,之后的结果则进行了趋势预测,沿纤维方向的电导率在280~500 ℃缓慢减小,而另外两个方向按其变化率顺推得到. 由于树脂在500 ℃完全热解,在500 ℃之后,沿垂直纤维和厚度方向的电导率被定为常量. 直到温度超过3 316 ℃后,碳纤维升华,导致沿厚度方向电流直接透过升华区域向下层传导,此时沿厚度方向的电导率将变得很大. 材料的热导率、比热及密度随温度变化后对于仿真结果影响较小[17],因此仿真中采用常温下的数值,如表2所示.表1 实测的CFRP电导率-温度特性参数Tab.1 Measured temperature-dependent conductivity温度/°C沿纤维方向/(S·m-1)沿垂直纤维方向/(S·m-1)沿厚度方向/(S·m-1) 25.08 0005.350.495 72.88 0005.350.495 110.47 8415.500.549 147.98 8005.000.499 182.19 8283.960.419 206.8101003.450.375 222.59 7413.050.305 243.59 4562.650.264 263.688242.350.245 276.28 7181.890.197 307.48 7182.870.386 350.086003.500.500 400.08 50010.002.000 500.08 30050.005.000 3 316.0830050.00100.000 > 3 316.01010.001×109表2 CFRP材料的各项参数Tab.2 Material properties of CFRP方向热导率/(W/m·K-1)比热/(J·kg-1)密度/(kg·m-3) 沿纤维11.81 0651 600 沿垂直纤维0.6091 0651 600 沿厚度0.6091 0651 6005.2 结果和讨论在模拟雷击过程中,最后时刻的温度场如图11所示. 根据文献[5]中的仿真分析结果,温度场超过一定阈值可以表征各层的损伤区域. 对于内层,阈值通常是树脂基体的热解温度;而对于顶层,焦耳热主要作用于碳纤维,因此阈值是碳纤维的升华温度,为3 316 ℃. 图11中的灰色区域实际上显示了焦耳热效应造成的损伤区域,与实验的损伤范围相同. 然而,由于冲击波效应在外部损伤的形成中起着重要的作用,单纯的电热耦合数值分析所产生的温度分布不能完全反映顶层的损伤程度.与实测点在相同位置的数值预测温度变化如图12所示.虽然最大温度稍低,但波形与图9(b)中的实验结果一致性较好. 整个过程持续时间约为800 μs,温度从500 ℃升高到峰值再降低到500 ℃的时间分别为50 μs和750 μs. 此外,700 ℃后的降温速率开始减缓,这与实验结果一致. 证明了引入电导率温度特性的模型有效性,也说明在直接加热和通电加热实验测得的电导率温度特性可以用于雷击的情况.图11 雷击注入最后时刻的顶层温度场Fig.11 Temperature profile of top lamina at the end of analysis step-1图12 实测点位置的仿真温度变化曲线Fig.12 Temperature variation obtained from simulation6 结论1) 搭建了直接加热实验和通电加热实验平台,测得的电导率温度特性可应用于雷电流注入CFRP板件的情况,大大降低了获取雷击下CFRP电导率温度特性的难度.2) 两类实验得到的电导率温度特性具有良好的一致性,说明在环境温升和通电致热的情况下,CFRP电导率的变化是内部碳纤维和树脂共同作用的结果.3) 采用的光纤测温传感器,因其较高的采样率,能够测得雷击时的瞬时温度.4) 引入电导率温度特性的仿真模型,能有效预测雷击时CFRP板件的损伤程度和范围.参考文献【相关文献】[1] DONG Q, GUO Y, CHEN J, et al. Influencing factor analysis based on electrical-thermal-pyrolytic simulation of carbon fiber composites lightning damage[J]. Composite structures, 2016, 140:1-10.[2] 付尚琛, 石立华, 周颖慧, 等. 喷铝涂层碳纤维增强树脂基复合材料抗雷击性能实验及仿真[J]. 复合材料学报, 2018, 35(10): 2730-2744.FU S C, SHI L H, ZHOU Y H, et al. Lightning protection performance experiment and simulation of carbon fiber reinforced polymer sprayed with aluminum particles[J]. Acta materiae compositae sinica, 2018, 35(10): 2730-2744.(in Chinese)[3] HIRANO Y, KATSUMATA S, IWAHORI Y, et al. Artificial lightning testing ongraphite/epoxy composite laminate[J]. Composites part A: applied science & manufacturing, 2010, 41(10):1461-1470.[4] REHBEIN J, WIERACH P, GRIES T, et al. Improved electrical conductivity of NCF-reinforced CFRP for higher damage resistance to lightning strike[J]. Composites part A applied science & manufacturing, 2017, 100(100).[5] WANG F S, JI Y Y, YU X S, et al. Ablation damage assessment of aircraft carbonfiber/epoxy composite and its protection structures suffered from lightning strike[J]. Composite structures, 2016, 145:226-241.[6] OGASAWARA T, HIRANO Y, YOSHIMURA A. Coupled thermal-electrical analysis for carbon fiber/epoxy composites exposed to simulated lightning current[J]. Composites part A: applied science and manufacturing, 2010, 41: 973-981.[7] ABDELAL G, MURPHY A. Nonlinear numerical modelling of lightning strike effect on composite panels with temperature dependent material properties[J]. Composite structures, 2014, 10(9): 268-278.[8] 付尚琛, 周颖慧, 石立华,等. 碳纤维增强复合材料雷击损伤实验及电-热耦合仿真[J]. 复合材料学报, 2015, 32(1):250-259.FU S C, ZHOU Y H, SHI L H, et al. Lightning damage test and electro-thermal coupling simulation of carbon fiber reinforced composites[J]. Acta materiae compositae sinica, 2015, 32(1): 250-259.(in Chinese)[9] WANG F S, DING N, LIU Z Q, et al. Ablation damage characteristic and residual strength prediction of carbon fiber/epoxy composite suffered from lightning strike[J]. Composite structures, 2014, 117(1):222-233.[10] SHEN L, XU J W, YI X S. Resistivity temperature dependence of PE-carbon-black composites mixed with carbon fiber[J]. Acta materiae compositae sinica, 2001, 18(3):18-21.[11] JANA P B, CHAUDHURI S, PAL A K, et al. Electrical conductivity of short carbon fiber: reinforced polychloroprene rubber and mechanism of conduction[J]. Polymer engineering & science, 2010, 32(6):448-456.[12] 杨小平, 荣浩鸣, 陆泽栋. 碳纤维导电复合材料的电学性能研究[J]. 材料工程, 2000(9):11-14. YANG X P, RONG H M, LU Z D. Study on electrical properties of carbon fiber conductive composites[J]. Journal of materials engineering, 2000(9):11-14.(in Chinese)[13] 鲁学林, 王钧, 徐任信,等. 碳纤维/乙烯基酯树脂复合材料的温阻特性分析[J]. 高科技纤维与应用, 2008, 33(5):16-20.LU X L, WANG J, XU R X, et al. Analysis of temperature resistance characteristics of carbon fiber/vinyl ester resin composites[J]. Hi-tech fiber & application, 2008, 33(5):16-20.(in Chinese)[14] CHUNG D D L. Thermal analysis of carbon fiber polymer-matrix composites by electrical resistance measurement[J]. Thermochimica acta, 2000, 364(1): 121-132.[15] PARK J B, HWANG T K, KIM H G, et al. Experimental and numerical study of the electrical anisotropy in unidirectional carbon-fiber-reinforced polymer composites[J]. Smart material structures, 2007, 16(1):57.[16] 丁海滨. 碳纤维电热复合材料制备与性能研究[D]. 长沙: 国防科学技术大学, 2014.DING H B. Preparation and properties of carbon fiber electro-thermal composites[D]. Changsha: National University of Defense Technology, 2014. (in Chinese)[17] SOYKASAP O, KARAKAYA S, COLAKOGLU M. Simulation of lightning strike damage in carbon nanotube doped CFRP composites[J]. Journal of reinforced plastics & composites, 2016, 35(6): 504-515.。

闪光法测量C

要进行其高温环境下的性能测试。然而常见的差示量热 扫描仪不能进行大于 500℃ 的高温条件下的测试,因此 通过研究基于闪光法的比热容和导热系数测试影响因素, 提高导热系数测试精度,对 C/C 复合材料设计与应用有 重要意义。

1 试验部分

1.1 测试原理

在已知当前温度下待测样品的热扩散系数、比热容

和密度的情况下,可通过公式(1)求得样品在该温度下

的导热系数。其中,密度一般在室温下进行测量,为方

便计算可近似认为密度值不变。

λ=α·CP·ρ(1)Fra bibliotek式(1)中,λ 为导热系数,单位为 W/(m·K);α 为

热扩散系数,单位为 m2/s;ρ 为密度,单位为 kg/m3;Cp 为比热容,单位为 J/(kg·K)。

闪光法的测试原理是在将样品放置于测试炉体中,

测试温度 /℃

热扩散系数 /(mm2/s)

喷敷石墨

不喷敷石墨

相对偏差 /%

25

23.943

24.412

-1.92

100

17.040

17.051

-0.06

200

13.684

13.816

-0.96

300

11.666

11.707

-0.35

400

10.306

10.314

-0.08

500

9.334

9.315

0.20

Key words: C/C composite; laser flash method; thermal diffusivity; specific heat capacity; thermal conductivity

对材料进行导热系数测定的测试方法有很多,如防 护热板法、热流计法、闪光法和热盘法等,这些测试方 法可根据测试原理归类为瞬态法和稳态法 [1]。瞬态法中, 比较受认可的一种测试方法是闪光法,可测定材料的热 扩散系数和比热容,在已知样品的密度的前提下,通过 公式计算可求得导热系数。这种测试方法可靠迅速、测 温范围广,且可测样品种类众多。这种方法测定材料导 热系数的误差,将来源于热扩散系数和比热容的测试误 差的相互影响与叠加。闪光法测热扩散系数精度可优于 3%[2],而比热容精度不如经典的差示量热扫描(DSC)法。 因此在实际工作中,为更精确获得样品导热系数,经常 采用闪光法与 DSC 法相结合进行导热系数测试。C/C 复 合材料是采用浸渍碳化、化学气相沉积或化学气相渗透 等工艺制成的碳纤维增强碳基体复合材料,具有耐高温、 耐烧蚀、高强度、高模量等一系列优点 [3]。目前,已广 泛应用于航空航天领域如飞行器结构件、飞机刹车盘和 固体火箭发动机 [4],以及原子能领域如等离子、放射性 同位素温差发电机部件等 [5]。以上应用的实际工作温度 可达 1000℃ 以上,因此对于 C/C 复合材料而言,有必

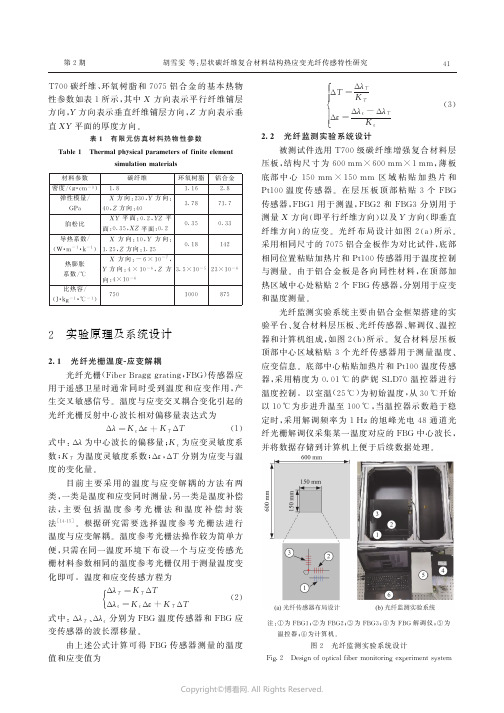

211262296_层状碳纤维复合材料结构热应变光纤传感特性研究

如图 8 所示.

根据有限元 应 变 场 仿 真 结 果,采 用 2

2 节 的 实

验装置,将光纤应变传感器 FBG2、

FBG3 用 CCG

33A

胶水分别粘贴在平 行 纤 维 方 向 和 垂 直 纤 维 方 向,并

用光 纤 解 调 仪 采 集 不 同 温 度 下 的 FBG 传 感 器 中 心

a)所 示.

采用相同尺寸的 7075 铝合金板作为对比试件,底部

相同位置粘贴加热片和 Pt

100 传感器用于温度控制

与测量.由于铝合 金 板 是 各 向 同 性 材 料,在 顶 部 加

热区域中心处粘贴 2 个 FBG 传感器,分别用于应变

和温度测量.

光纤监测实验系统主要由铝合金框架搭建的实

验平台、复合材料层压板、光纤传感器、解调仪、温控

0

2,

YZ 平

面:

0

35,

XZ 平面:

0

2

环氧树脂

铝合金

1

16

2

8

3

78

71

7

0

35

0

33

X 方 向:

10,

Y 方 向:

0

18

142

(Wm-1k-1) 1

25,

Z 方向:

1

25

X 方 向:-6×10-7,

热膨胀

Y 方 向:

4×10-6,

Z 方3

5×10-5 23×10-6

温度变化情况,温度拟合曲线如图 5 所示.

图 6 复合材料层压板有限元仿真应变云图

F

i

6 S