装置系统气密性试验记录

气密性试验完全版

一、工程概况(一)简介循环系统位于熄焦炉与余热锅炉之间,它是熄焦炉与余热锅炉之间惰性气体循环装置。

主要由循环风机、一次除尘器械、二次除尘器、热管换热器等设备以及与这些设备连接的管道、补偿器和阀门等组成的密闭系统,是熄焦炉用的惰性气体全部通道,其作用是降低惰性气体中的含尘量,提高熄焦装置热交换效应,以实现节约能源,消除环境污染,提高焦炭质量和产量。

(二)循环系统主要设备循环系统主要设备有循环风机、一次除尘器、二次除尘器及热管换热器等组成。

1、循环风机型式:双吸入涡轮型风量:233000m3/h风压:14000Pa2、一次除尘器型式:重力除尘式(1DC)处理风量:233000m3/h3、二次除尘器型式:立式多管旋风分离式(2DC)处理风量:233000m3/h4、热管换热器型号:PD145冷却能力:89t/h二、试验的目的熄焦用的惰性气体在经过循环系统设备和管道时,系统中所有的法兰连接面、人孔门密封面和壳体焊缝等在运行中是不允许泄漏。

因此,在干熄焦装置安装完毕后,需进行全体气密性试验,以保证装置安全稳定地运行。

气密性试验是干熄焦装置的一种严密性试验,它是循环系统安装完毕后和烘炉前的一种重要工序,其目的是在冷态下检查设备管道制造质量和系统是否严密,以便对气密性试验检查出的缺陷及时消除,,同时为系统烘炉创造先决条件。

气密性试验是保证干熄焦装置日后安全运行的重要措施之一。

但气密性试验是检查,处理所有法兰连接面的泄漏,而那些在正常生产条件下必须进行连续抽吸,排出或允许少量泄漏的部位不在检查,处理之列。

1、漏风检验法鉴于装置各系统构成诺大的封闭空间而又有些部位是开放的,在构造上就不可能绝对的密封的,如干熄炉炉口、一次除尘器放散装置、预存室放散装置、炉口水封槽和耐火砖砌体之间空隙(填塞松软耐热纤维)等。

这就不可能向管道、容器那样用“压力降”的方法来判定“装置气体气密性试验”合格与否,鉴于装置在正常运行时,设计是按零压处理的,因此只能采用漏风试验方法来检测严密性。

分馏塔装置系统气密试验记录表

分馏塔装置系统气密试验记录表摘要:一、分馏塔装置系统气密试验背景及目的1.试验背景2.试验目的二、分馏塔装置系统气密试验流程1.试验准备2.试验过程3.试验结果三、分馏塔装置系统气密试验数据分析1.试验数据整理2.数据异常分析3.数据优化建议四、分馏塔装置系统气密试验总结与展望1.试验总结2.试验对分馏塔装置的影响3.未来发展趋势正文:一、分馏塔装置系统气密试验背景及目的随着工业生产的快速发展,石油化工行业对分馏塔装置的需求不断增加。

分馏塔装置在生产过程中起到关键作用,为了保证其稳定运行,必须进行系统气密试验。

本文主要介绍了一次分馏塔装置系统气密试验的记录表及相关内容。

二、分馏塔装置系统气密试验流程1.试验准备在试验开始前,需对分馏塔装置进行全面检查,确保各部件完好无损。

同时,对试验仪器进行检查和校准,保证试验数据的准确性。

此外,还要对试验场地进行安全评估,确保试验安全进行。

2.试验过程试验过程中,首先对分馏塔装置进行真空处理,以排除系统内的空气。

随后,通过压力变化观察分馏塔装置的气密性能。

试验过程中,还需对各项参数进行实时监测,以便及时发现和解决问题。

3.试验结果试验结果显示,分馏塔装置在试验过程中的气密性能良好,各参数均符合设计要求。

但也存在一些局部泄漏现象,需要进一步分析和处理。

三、分馏塔装置系统气密试验数据分析1.试验数据整理试验数据包括压力变化、温度变化、泄漏率等各项参数。

通过对这些数据的整理和分析,可以得出分馏塔装置的气密性能情况。

2.数据异常分析在试验数据中,发现局部泄漏现象较为严重,可能是由于密封件老化、安装不当等原因导致。

针对这些问题,需要进一步分析和处理。

3.数据优化建议针对试验数据中的异常情况,建议采取更换密封件、加强安装质量控制等措施,以提高分馏塔装置的气密性能。

四、分馏塔装置系统气密试验总结与展望1.试验总结本次分馏塔装置系统气密试验达到了预期目的,验证了分馏塔装置的气密性能。

T401 开孔补强圈气密性试验记录

f2

DN500

150

无渗漏

n

DN150

155

无渗漏

f3

DN500

150

无渗漏

a

DN200

150

无渗漏

d1

DN40

150

无渗漏

b

DN250

150

无渗漏

h

DN150

150

无渗漏

c

DN150

150

修磨补焊后

无渗漏

j

DN150

150

无渗漏

备注

从信号孔通入100-200kpa的压缩空气,检查焊缝的严密性,无渗漏为合格

监理工程师:质量检查员:班组长:年月日

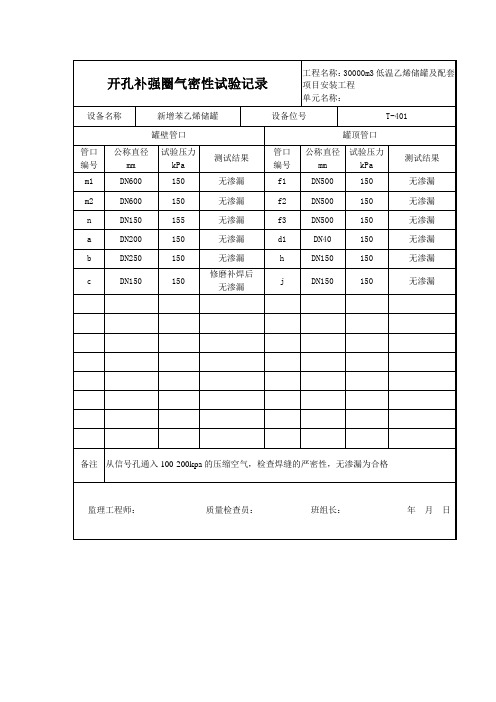

开孔补强圈气密性试验记录

工程名称:30000m3低温乙烯储罐及配套项目安装工程

单元名称:

设备名称

新增苯乙烯储罐

设备位号

T-401

罐壁管口

罐顶管口

管口

编号

公称直径

mmபைடு நூலகம்

试验压力kPa

测试结果

管口

编号

公称直径

mm

试验压力

kPa

测试结果

m1

DN600

150

无渗漏

f1

DN500

150

无渗漏

m2

DN600

150

设备名称新增苯乙烯储罐设备位号t401罐壁管口罐顶管口管口编号公称直径mm试验压力kpa测试结果管口编号公称直径mm试验压力kpa测试结果m1dn600150无渗漏f1dn500150无渗漏m2dn600150无渗漏f2dn500150无渗漏dn150155无渗漏f3dn500150无渗漏dn200150无渗漏d1dn40150无渗漏dn250150无渗漏dn150150无渗漏dn150150修磨补焊后无渗漏dn150150无渗漏备注从信号孔通入100200kpa的压缩空气检查焊缝的严密性无渗漏为合格监理工程师

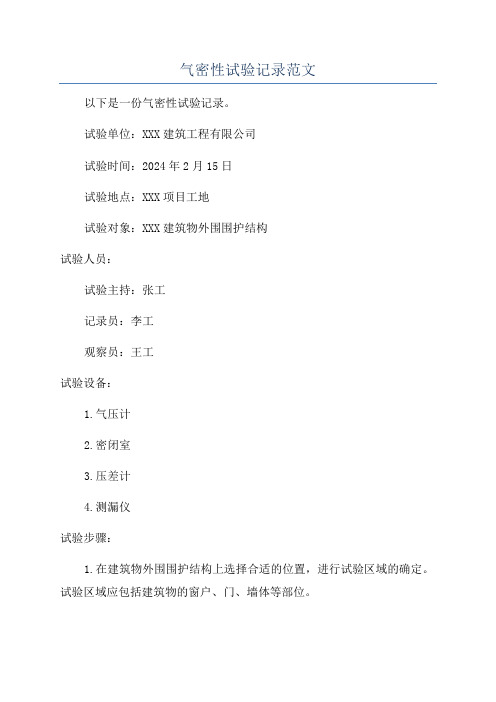

气密性试验记录范文

气密性试验记录范文

以下是一份气密性试验记录。

试验单位:XXX建筑工程有限公司

试验时间:2024年2月15日

试验地点:XXX项目工地

试验对象:XXX建筑物外围围护结构

试验人员:

试验主持:张工

记录员:李工

观察员:王工

试验设备:

1.气压计

2.密闭室

3.压差计

4.测漏仪

试验步骤:

1.在建筑物外围围护结构上选择合适的位置,进行试验区域的确定。

试验区域应包括建筑物的窗户、门、墙体等部位。

2.使用密闭室封闭试验区域,并确保密闭室与建筑物外围结构之间的密封性。

3.设置气压计和压差计,检测压力变化。

4.启动测漏仪,将其与试验区域的密闭室连接。

5.增压至一定压力后,记录压力和流量的变化。

6.根据气密性试验标准,计算建筑物的气密性指数。

试验结果:

1.在试验过程中,建筑物外围围护结构出现了少量的气体渗漏现象,但整体密封性良好。

2.气密性指数为X,符合国家建筑气密性标准。

试验结论:

根据气密性试验结果,XXX建筑物外围围护结构的气密性较好,能够有效地防止空气透过材料或者结构缝隙。

建议继续加强施工过程中的细节处的密封工作,进一步提高建筑物的气密性水平。

备注:

1.所使用的试验设备由XXX公司提供,并保证其准确性和可靠性。

2.试验过程中注意安全,严格遵守相关操作规程。

3.试验过程中如发现异常情况,及时采取措施处理,并记录在试验记录中。

以上是一份气密性试验记录,通过这份记录可以了解到建筑物外围围

护结构的气密性水平,为改善建筑物的能源使用效率提供数据和决策依据。

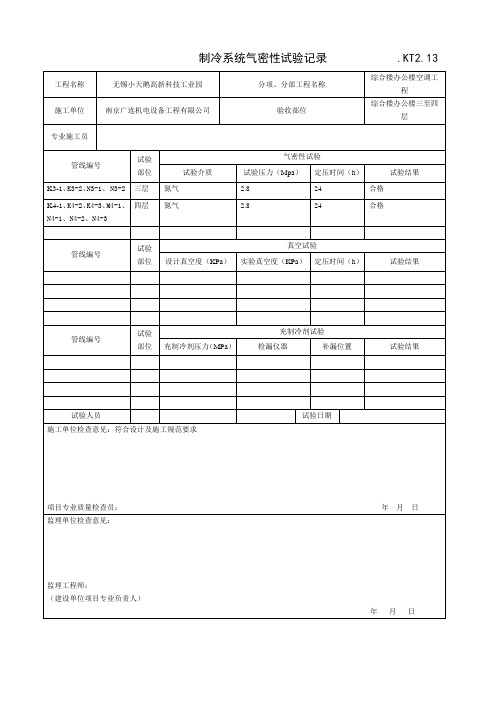

制冷系统气密性试验记录

24

合格

K4-1、K4-2、K4-3、M4-1、N4-1、N4-2、N4-3

四层

氮气

2.8

24

合格

管线编号

试验部位

真空试验

设计真空度(KPa)

实果

管线编号

试验部位

充制冷剂试验

充制冷剂压力(MPa)

检漏仪器

补漏位置

试验结果

试验人员

试验日期

施工单位检查意见:符合设计及施工规范要求

项目专业质量检查员:年月日

监理单位检查意见:

监理工程师:

(建设单位项目专业负责人)

年月日

制冷系统气密性试验记录.KT2.13

工程名称

无锡小天鹅高新科技工业园

分项、分部工程名称

综合楼办公楼空调工程

施工单位

南京广连机电设备工程有限公司

验收部位

综合楼办公楼三至四层

专业施工员

管线编号

试验部位

气密性试验

试验介质

试验压力(Mpa)

定压时间(h)

试验结果

K3-1、K3-2、N3-1、N3-2

三层

氮气

气密性试验记录

气密性试验记录XXX

气密性试验记录

部门:XXX年XX月XX日

设备名称:XXXX

设备型号:XXXX

设计压力(P):XXXX

使用介质:XXXX

试验气体:XXXX

试验前检查:

在试验之前,我们对设备进行了检查,确保设备无明显损坏或泄漏。

试验步骤:

1.将试验压力升至10%(即XXXX Mpa),保压3分钟,并检查是否有异常情况。

2.将试验压力升至50%(即XXXX Mpa),保压10分钟,并检查是否有异常情况。

3.将试验压力升至60%(即XXXX Mpa),保压3分钟,并检查是否有异常情况。

4.将试验压力升至70%(即XXXX Mpa),保压3分钟,并检查是否有异常情况。

5.将试验压力升至80%(即XXXX Mpa),保压3分钟,并检查是否有异常情况。

6.将试验压力升至90%(即XXXX Mpa),保压3分钟,并检查是否有异常情况。

7.将试验压力升至100%(即XXXX Mpa),保压3分钟,并检查是否有异常情况。

结果:

异常□

正常□

异常□

正常□

异常□

正常□

异常□

正常□

异常□

正常□

异常□

正常□

异常□

正常□

备注:

设备编号:XXXX

设备材质:XXXX

最高压力:XXXX

环境温度:XXXX

试验气体温度:XXXX

试验后检查:

试验结果:合格,准许投入使用□不合格,禁止投入使用□

异常说明及建议:

试验者:

日期:

分厂复核:

设备处复核:。

制冷管道系统气密性试验记录

MPa

合格

ZL-3

干燥的工业氮气

MPa

合格

管道编号

真空试验

设计真空度(KPa)

试验真空度

试验日期

试验结果

ZL-1

760mmHg

720mmHg

(96KPa)

合格

ZL-2

760mmHg

720mmHg

(96KPa)

合格

ZL-3

760mmHg

720mmHg

(96KPa)

合格

管道编号

充注制冷剂检漏试验

制冷管道系统气密性试验记录

制冷系统气密性试验记录

质控(通)表4.5.3-2共页第页

单位(子单位)

工程名称

制冷设备名称

冷凝器

施工单位

分包单位

仪表

仪器

名称

型号规格

出厂

编号

检定

单位

检定有效期

检定证书编号

压力表

管道编号

气密性试验

试验介质

试验压力(MPa)

试验日期

试验结果

ZL-1

干燥的工业氮气

MPa

合格

ZL-2

充注制冷剂压力(MPa)

补漏位置

试验日期

试验结果

ZL-1

150 MPa

无漏点

合格

ZL-2

150 MPa

无漏点

合格

ZL-3

150 MPa

无漏点

合格

试验结论:

符合设计和规范要求

专业监理工程师

(建设单位项目专

业技术负责人)

施工单位

质检员

施工员

试验员

制冷系统气密性试验记录

制冷系统气密性试验记录工程名称XXX分项工程系统压力试验及调试试验部位室内至室外冷媒管道试验日期2024年×月×日一、气密性试验管道编号试验介质试验压力定压时间试验结果1#瓶装压缩氮气2MPa24h压力下降54Pa,试验合格2#瓶装压缩氮气2MPa24h压力下降52Pa,试验合格3#瓶装压缩氮气2MPa24h压力下降55Pa,试验合格4#瓶装压缩氮气2MPa24h压力下降55Pa,试验合格5#瓶装压缩氮气2MPa24h压力下降55Pa,试验合格6#瓶装压缩氮气2MPa24h压力下降55Pa,试验合格二、真空试验管道编号设计真空度试验真空度定压时间试验结果1#95kPa84kPa24h压力回升0.5kPa,试验合格2#95kPa84kPa24h压力回升0.5kPa,试验合格3#95kPa84kPa24h压力回升0.5kPa,试验合格4#95kPa84kPa24h压力回升0.5kPa,试验合格5#95kPa84kPa24h压力回升0.5kPa,试验合格6#95kPa84kPa24h压力回升0.5kPa,试验合格三、充制冷剂试验管道编号充制冷剂压力检漏仪器检漏位置试验结果1#0.2MPa卤素检测仪无漏点试验合格2#0.2MPa卤素检测仪无漏点试验合格3#0.2MPa卤素检测仪无漏点试验合格4#0.2MPa卤素检测仪无漏点试验合格5#0.2MPa卤素检测仪无漏点试验合格6#0.2MPa卤素检测仪无漏点试验合格施工单位试验结果符合要求监理单位验收结论试验合格,同意验收专业工长:XXX质量检查员:XXX测试人XXX XXX专业监理工程师:XXX项目经理XXX2024年×月×日2024年×月×日。

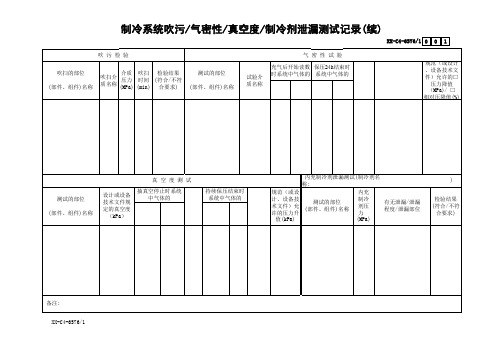

制冷系统吹污-气密性-真空度-制冷剂泄漏测试记录(续)

测试的部位 (部件、组件)名称

内充 制冷 剂压 力 (MPa)

有无泄漏/泄漏 程度/泄漏部位

)

检验结果 (符合/不符

合要求)

备注: XX-C4-6576/1

制冷系统吹污/气密性/真空度/制冷剂泄漏测试记录(续)

XX-C4-6576/1 0 0 1

吹污检验

吹扫的部位 (部件、组件)名称

吹扫介 质名称

介质 压力 (MPa)

吹扫 时间 (min)

检验结果 (符合/不符

合要求)

测试的部位 (部件、组件)名称

气密性试验

试验介 质名称

充气后开始读数 保压24h结束时 时系统中气体的 系统中气体的

规范(或设计 、设备技术文 件)允许的□

压力降值 (MPa)/ □ 相对压降值(%)

测试的部位 (部件、组件)名称

真空度测试

设计或设备 技术文件规 定的真空度

(kPa)Βιβλιοθήκη 抽真空停止时系统 中气体的

持续保压结束时 系统中气体的

内充制冷剂泄漏测试(制冷剂名 称:

规范(或设 计、设备技 术文件)允 许的压力升

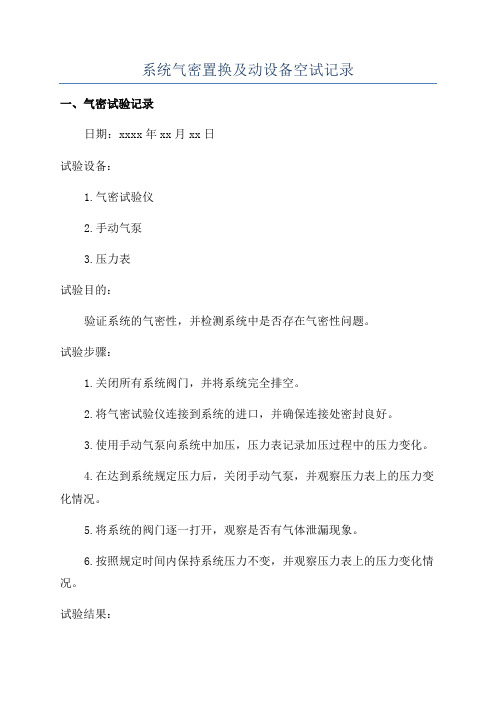

系统气密置换及动设备空试记录

系统气密置换及动设备空试记录一、气密试验记录日期:xxxx年xx月xx日试验设备:1.气密试验仪2.手动气泵3.压力表试验目的:验证系统的气密性,并检测系统中是否存在气密性问题。

试验步骤:1.关闭所有系统阀门,并将系统完全排空。

2.将气密试验仪连接到系统的进口,并确保连接处密封良好。

3.使用手动气泵向系统中加压,压力表记录加压过程中的压力变化。

4.在达到系统规定压力后,关闭手动气泵,并观察压力表上的压力变化情况。

5.将系统的阀门逐一打开,观察是否有气体泄漏现象。

6.按照规定时间内保持系统压力不变,并观察压力表上的压力变化情况。

试验结果:根据气密试验记录,系统在加压过程中的压力变化符合规定要求,在保持压力的情况下未出现气体泄漏现象。

二、置换试验记录日期:xxxx年xx月xx日试验设备:1.置换设备2.测量设备(液位计、温度计等)3.数据记录器试验目的:验证系统的置换效果,并检测系统中的液位、温度等指标是否符合要求。

试验步骤:1.关闭系统的进口阀门,并将进口管道与置换设备连接。

2.将置换设备连接到系统的出口管道,并确保连接处密封良好。

3.打开置换设备,开始进行置换操作。

4.使用测量设备实时监测系统中的液位、温度等指标,并使用数据记录器记录数据。

5.在置换过程中,观察系统液位的变化情况,并检查液位计的准确性。

6.根据规定的时间进行置换操作,并在置换结束后关闭置换设备。

试验结果:根据置换试验记录,系统的液位在置换过程中符合规定要求,温度也保持稳定。

置换设备正常工作,置换效果良好。

日期:xxxx年xx月xx日试验设备:1.动设备(如泵、风机等)2.电源设备3.监测设备(如功率计、转速计等)试验目的:验证动设备的正常运行情况,并检测其功率、转速等指标是否符合要求。

试验步骤:1.连接动设备到电源,并确保电源供应正常。

2.使用监测设备监测动设备的功率、转速等指标,并记录数据。

3.打开电源,启动动设备,并观察其启动过程。

制冷系统气密性试验记录

制冷系统气密性试验记录

日期:2024年5月20日

试验目的:验证制冷系统的气密性,确保系统正常运行。

试验设备:气密性检测仪,制冷系统。

试验过程:

1.确认制冷系统已经完全安装并连接好。

2.将气密性检测仪的管口连接到制冷系统的进气口。

3.打开气密性检测仪,设置好气密性测试参数。

4.等待一段时间,让气密性检测仪对制冷系统进行检测。

5.观察气密性检测仪的显示结果,确认是否有漏气现象。

6.如有漏气现象,找出漏气点并进行修复。

7.再次进行气密性测试,确认制冷系统的气密性正常。

8.记录气密性测试结果并保存档案。

试验结果:

经过气密性测试,制冷系统的气密性测试结果为正常。

在测试过程中并未发现任何漏气现象,气密性检测仪的显示结果稳定在合适的范围内。

通过此次测试,确认制冷系统已经完全安装并连接好,可以正常运行。

结论:

制冷系统的气密性测试结果符合要求,系统正常运行。

在今后的使用过程中,需要定期检测制冷系统的气密性,确保系统的稳定性和安全性。

同时,加强维护保养,延长制冷系统的使用寿命。

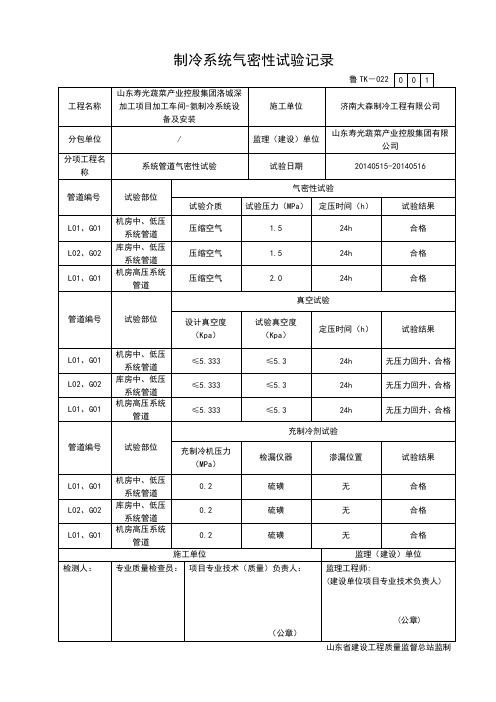

管道气密性试验记录

工程名称

分包单位 分项工程名

称

山东寿光蔬菜产业控股集团洛城深 加工项目加工车间-氨制冷系统设

备及安装 /

系统管道气密性试验

施工单位 监理(建设)单位

试验日期

鲁 TK-022 0 0 1

济南大森制冷工程有限公司

山东寿光蔬菜产业控股集团有限 公司

20140515-20140516

管道编号

20140518-20140519

管道编号

试验部位

L01、G01 L02、G02 L01、G01

机房中、低压 系统管道

库房中、低压 系统管道

机房高压系统 管道

设计真空度 (Kpa)

≤5.333 ≤5.333 ≤5.333

真空试验

试验真空度 (Kpa)

定压时间(h)

试验结果

≤5.3

24h

无压力回升、合格

(公章) 山东省建设工程质量监督总站监制

制冷系统气密性试验记录

工程名称

分包单位 分项工程名

称

山东寿光蔬菜产业控股集团洛城深 加工项目加工车间-氨制冷系统设

备及安装 /

系统管道气密性试验

施工单位 监理(建设)单位

试验日期

鲁 TK-022 0 0 2

济南大森制冷工程有限公司

山东寿光蔬菜产业控股集团有限 公司

≤5.3

24h

无压力回升、合格

≤5.3

24h

无压力回升、合格

检测人:

施工单位 专业质量检查员: 项目专业技术(质量)负责人:

监理(建设)单位 监理工程师: (建设单位项目专业技术负责人)

(公章)

(公章) 山东省建设工程质量监督总站监制

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1#精馏:进料管、精馏罐、精馏塔、出料管、中间罐

7

2#精馏:进料管、精馏罐、精馏塔、出料管、中间罐

8

3#精馏:进料管、精馏罐、精馏塔、出料管、中间罐

9

碱柱:进料管、加热滏、出料管、中间罐

10

1#沉淀罐:进料管、沉淀罐、出料管

11

2#沉淀罐:进料管、沉淀罐、出料管

12

3#沉淀罐:进料管、沉淀罐、出料管

2016开工装置系统气密性试验记录

序号

日期

时间

试验设备设施名称

压力

Mpa

压降Mpa

试验情况

试验结论

备注

起始

终止

1

原料提纯滏:进料管、提纯滏、出料管、中间罐

2

1#催化滏:进料管、催化滏、出料管、中间罐

3

2#催化滏:进料管、催化滏、出料管、中间罐

4

3#催化滏:进料管、催化滏、出料管、中间罐

5

4#催化滏:进料管、催化滏、出料管、中间罐

13

4#沉淀罐:进料管、沉ቤተ መጻሕፍቲ ባይዱ罐、出料管

14

5#沉淀罐:进料管、沉淀罐、出料管

15

6#沉淀罐:进料管、沉淀罐、出料管

16

脱浑进料管、加热滏、出料管、中间罐

17

1#分子筛:进料管、塔、出料管、成品罐

18

2#分子筛:进料管、塔、出料管、成品罐

系统测试结论: 测试介质:

结论:合格口 不合格口

测试负责人: 日期: 年 月 日

生产部:

生产部经理: 日期: 年 月 日

安全科:

科长: 日期: 年 月 日