加工中心侧铣头结构设计

数控专业毕业设计论文题目集合

1.机电系统DSP通用控制平台设计2.基于PLC的远程监控系统设计3.基于PLC的真空镀膜机系统设计4.基于RS-485串行通信标准的数控系统运动控制器的设计5.基于PLC的自动换刀系统设计6.嵌入式远程环境数据监控终端的设计7.柔性臂结构和控制系统设计8.数字变频空调智能控制系统设计9.基于PLC的电梯控制系统设计10.智能控制系统中的实时数据采集与处理系统设计2支承套零件数控加工工艺分析及工艺装备设计1数控铣床加工链轮的毕业设计基于plc的电梯设计基于plc的变频恒压供水系统的设计基于plc的污水处理系统基于plc的自动售货机的设计基于plc的温度湿度检测和显示系统设计CAD-CAM 毕业设计直齿圆锥齿轮数控专业毕业设计汇总1.机械毕业论文:X62W铣床数控化改造设计2.机械毕业论文:ZMX粉碎机下机体支承面专用铣床设计3.机械毕业论文:组合机床设计4.机械毕业论文:普通铣床数控化改造设计5.机械毕业设计:J45-6.3型双动拉伸压力机及PLC控制系统设计6.加工中心侧铣头结构设计7.平面凸轮数控铣工艺分析及程序编制8.机械毕业设计:数控回转工作台设计9.数控车零件工艺设计及NC程序编制10.普通CA6140车床的经济型数控化改造设计11.铣床的数控X-Y工作台设计12.常州井关农机加工工艺过程及数控编程13.定梁数控龙门镗铣床溜板进给系统设计14.基于SEMENS802S的典型零件的编程与加工15.车载机械自动调平机械系统设计16.铝箔轧机自剪机自动纠偏系统设计论文17.X-Y数控工作台机电系统设计18.机械毕业论文:C6140普通车床的数控化改造设计19.数控车床系统XY工作台与控制系统设计20.机械毕业设计CA6140法兰盘机械加工工艺过程的制定及铣Φ90(近中心孔)孔专用夹具设计21.杠杆工艺和工装设计毕业设计论文22.CA6140普通车床后托架(831002)零件机械加工工艺规程及工艺装备设计23.机械毕业设计:连杆零件加工工艺及专用钻床夹具设计24.毕业设计:推动架加工工艺与夹具设计25.CA6140拨叉零件加工工艺及工装设计26.CA6140车床后托架加工工艺及夹具设计27.机械毕业设计:CA6140车床后托架加工工艺及夹具设计28.机械毕业设计:WHX112减速机壳加工工艺及夹具设计29.汽车变速箱加工工艺及夹具设计30.3L-10/8空气压缩机曲轴零件机械加工工艺及夹具设计31.拨叉加工工艺及夹具设计32.CA6140C车床拨叉加工工艺及钻床夹具设计33.CA6140C车床拨叉加工工艺及铣床夹具设计34.CA6140车床杠杆加工工艺及钻床夹具设计35.CA6140车床拨叉加工工艺及钻床夹具设计36.CA6140拨叉零件加工工艺及铣床夹具设计37.CA6140车床后托架加工工艺及钻床夹具设计38.机械毕业设计:电(动)机壳加工工艺及夹具设计39.CA6140车床法兰盘加工工艺及钻床夹具设计40.机械毕业设计:柴油机曲轴加工工艺规程及夹具设计41.机械毕业设计:推动架零件加工工艺及工艺装备设计42.机械毕业设计:柴油机曲轴工艺规程设计43.机床尾座体加工工艺及夹具设计44.轴类零件加工工艺及夹具设计45.B6065刨床推动架加工工艺及夹具设计46.数控毕业设计:高中压外缸毕业设计论文附cad图纸及编程程序47.数控加工毕业论文:二维奥迪车标设计论文下载含NC编程48.机械毕业设计:数控钻床横、纵两向进给系统的设计论文下载含cad图纸49.机械毕业论文:经济型数控车床控制系统设计论文下载含cad图纸50.汽车空调器前缸盖数控加工工艺的制订及夹具设计51.气门摇臂轴支座加工工艺及夹具设计52.输出轴工艺与工装设计53.数控龙门铣床立铣头部件设计54.通风安全节能监控系统设计55.铝线及CP送丝装置设计与典型零件数控加工56.自动给料装置传动系统设计57.R180柴油机曲轴工艺设计及夹具设计58.推动架加工工艺规程设计59.支承套零件的专用夹具设计60.CA6140杠杆加工工艺及夹具设计61.阀堵工艺工装设计及CAD/CAM62.CA6140车床拨叉C加工工艺及夹具设计63.CA6140车床拨叉A加工工艺及夹具设计64.468Q发动机缸体双面卧式钻床总体设计及左主轴箱设计65.专用榫齿铣PLC电气控制系统设计66.气门摇臂轴支座的机械加工工艺及夹具设计67.CA6140普通车床的数控化改造设计68.加工中心主传动系统(电主轴)设计69.靠模攻丝组合机床设计70.XK5025型数控立铣床自动换刀装置设计71.卧式加工中心自动换刀机械手设计72.CA6410车床拨叉831002加工工艺和夹具设计73.齿轮箱工艺钻2-φ20孔工装及专机设计74.齿轮箱工艺钻孔工装及专机设计75.送料机械手设计76.CAK6150普通车床的数控化改造77.活塞工艺夹具设计78.轻型液压浅孔钻机设计79.啤酒周转箱注射机液压系统设计80.斜胶胎2号成型机四连杆式后压滚设计81.毕业设计:4102机体主凸孔扩孔镗削加工夹具设计82.机械毕业设计:缸阀体的工艺分析及夹具设计83.机械毕业设计:凸轮轴零件工艺规程设计84.机械毕业设计:CA6140下部刀架的工艺工装的设计85.大学机械毕业设计:机车凸轮轴工艺夹具设计86.机械毕业设计:汽车后桥壳体工艺夹具设计87.机械毕业设计:三坐标数控铣床设计本毕业设计很完整,可以直接使用如果需要请联系Email:cumtg@QQ:624682020下载地址:还没有添加下载地址!数控专业毕业设计论文题目汇总1.机械毕业论文:X62W铣床数控化改造设计2.机械毕业论文:ZMX粉碎机下机体支承面专用铣床设计3.机械毕业论文:组合机床设计4.机械毕业论文:普通铣床数控化改造设计5.机械毕业设计:J45-6.3型双动拉伸压力机及PLC控制系统设计6.加工中心侧铣头结构设计7.平面凸轮数控铣工艺分析及程序编制8.机械毕业设计:数控回转工作台设计9.数控车零件工艺设计及NC程序编制10.普通CA6140车床的经济型数控化改造设计11.铣床的数控X-Y工作台设计12.常州井关农机加工工艺过程及数控编程13.定梁数控龙门镗铣床溜板进给系统设计14.基于SEMENS802S的典型零件的编程与加工15.车载机械自动调平机械系统设计16.铝箔轧机自剪机自动纠偏系统设计论文17.X-Y数控工作台机电系统设计18.机械毕业论文:C6140普通车床的数控化改造设计19.数控车床系统XY工作台与控制系统设计20.机械毕业设计CA6140法兰盘机械加工工艺过程的制定及铣Φ90(近中心孔)孔专用夹具设计21.杠杆工艺和工装设计毕业设计论文22.CA6140普通车床后托架(831002)零件机械加工工艺规程及工艺装备设计23.机械毕业设计:连杆零件加工工艺及专用钻床夹具设计24.毕业设计:推动架加工工艺与夹具设计25.CA6140拨叉零件加工工艺及工装设计26.CA6140车床后托架加工工艺及夹具设计27.机械毕业设计:CA6140车床后托架加工工艺及夹具设计28.机械毕业设计:WHX112减速机壳加工工艺及夹具设计29.汽车变速箱加工工艺及夹具设计30.3L-10/8空气压缩机曲轴零件机械加工工艺及夹具设计31.拨叉加工工艺及夹具设计32.CA6140C车床拨叉加工工艺及钻床夹具设计33.CA6140C车床拨叉加工工艺及铣床夹具设计34.CA6140车床杠杆加工工艺及钻床夹具设计35.CA6140车床拨叉加工工艺及钻床夹具设计36.CA6140拨叉零件加工工艺及铣床夹具设计37.CA6140车床后托架加工工艺及钻床夹具设计38.机械毕业设计:电(动)机壳加工工艺及夹具设计39.CA6140车床法兰盘加工工艺及钻床夹具设计40.机械毕业设计:柴油机曲轴加工工艺规程及夹具设计41.机械毕业设计:推动架零件加工工艺及工艺装备设计42.机械毕业设计:柴油机曲轴工艺规程设计43.机床尾座体加工工艺及夹具设计44.轴类零件加工工艺及夹具设计45.B6065刨床推动架加工工艺及夹具设计机械机电数控模具电气专业课题如下:(数控专业课题1-16)1.C616型普通车床改为经济型数控机床. 2.CA6140型车床的经济型数控改造设计(横向)3.CA6140经济型数控车床纵向进给系统设计及进给系统的润滑设计3.c6150普通机床的自动化改造 4.C620普通车床进行数控改造 5.CA6150车床横向进给改造的设计6.CA6150车床主轴箱设计7.CJK6256B简易数控车床的的设计8.XKA5032AC 数控立式升降台铣床自动换刀装置(刀库式)设计9.数控铣高级工零件工艺设计及程序编制10.共轭凸轮的设计制造(CADCAM)及工艺11.行星架的数控加工与选用12.空压机吸气阀盖头加工工艺编程及夹具13.300X400数控激光切割机设计14.数控机床位置精度的检测及补偿15.数控机床位置精度及标准16.数控铣床工作台仿真实验系统的开发(零件的加工工艺及夹具设计课题17-42)17.杠杆工艺和工装设计18.活塞的机械加工工艺,典型夹具及其CAD设计19.过桥齿轮轴机械加工工艺规程20.FA311A一三排罗拉支架加工工艺设计21.CA6140车床后托架加工工艺及夹具设计31001-后托架22.WHX112减速机壳加工工艺及夹具设计23.WH212减速机壳体加工工艺及夹具设计24.CA6140拔叉零件的加工工艺及夹具的设计25.拖拉机拔叉零件的加工工艺及夹具的设计26.拨叉80-08的加工工艺及夹具设计27.拨叉(12-07-05)加工工艺及夹具设计28.CA6140拨叉81002-81005 29.变速器换档叉的工艺过程及装备设计30.差速器壳体工艺及镗工装设计31.T350搅拌机工艺工装设计32.29323联轴器的加工33.后钢板弹簧吊耳加工工艺及夹具设计34.连杆孔加工工艺与夹具设计35.连杆体的机械加工工艺规程的编制36.锡林右轴承座组件工艺及夹具设计37.内齿圈成组数控加工工艺及其钻床夹具设计38.基于Mastercam的收音机上壳的模具设计与加工39.溜板工艺极其挂架式双引导镗床夹具40.3L-108空气压缩机曲轴零件的机械加工工艺及夹具设计41.挂轮架轴工艺过程及工装设计42.道奇T110总泵缸加工(机械机电设计类及PLC控制类课题43-120)43.A272F系列高速并条机车头箱设计44.A272F系列高速并条机车尾箱设计。

加工中心侧铣头使用方法

加工中心侧铣头使用方法随着工业技术的不断发展,加工中心侧铣头的应用越来越广泛。

侧铣头是加工中心上的一种刀具,主要用于侧面切削加工,可用于加工各种材料,如钢、铝、铜等。

本文将介绍加工中心侧铣头的使用方法,帮助操作员更好地掌握其使用技巧,提高生产效率。

一、加工中心侧铣头的结构和分类加工中心侧铣头主要由刀柄、刀座、刀片、调整螺钉等组成。

刀柄是侧铣头的主体,用于安装刀座和刀片。

刀座是用于固定刀片的部件,一般由钢材制成。

刀片是侧铣头的主要切削部件,一般由硬质合金制成,具有高硬度、高强度和高耐磨性。

调整螺钉用于调整刀片的位置和角度,以达到不同的切削要求。

根据刀片的不同形状和功能,加工中心侧铣头可以分为以下几种类型:1. 直齿侧铣头:刀片的齿部呈直线状,适用于加工平面和直线面。

2. 弯齿侧铣头:刀片的齿部呈弧形或曲线状,适用于加工曲线面和非平面面。

3. 长刃侧铣头:刀片的刃长较长,适用于加工深度较大的工件。

4. 短刃侧铣头:刀片的刃长较短,适用于加工深度较浅的工件。

5. 多齿侧铣头:刀片的齿数较多,适用于高速切削和高效加工。

二、加工中心侧铣头的安装和调整1. 安装侧铣头前,应先检查刀柄和刀座的表面是否平整,如有毛刺或凹凸不平的情况,应及时进行修整。

2. 将刀座插入刀柄中,并用螺钉固定,注意螺钉的紧固力度不要过大或过小。

3. 将刀片插入刀座中,并用螺钉固定,注意刀片的方向和位置,以确保切削面与工件表面垂直。

4. 调整刀片的位置和角度,以达到不同的切削要求。

调整时应使用专用的调整工具,避免使用硬物或手指直接接触刀片,以免刀片受损或造成伤害。

5. 在安装和调整过程中,应注意安全,戴好防护眼镜和手套,以防止刀片脱落或切削时产生的碎屑伤害操作员。

三、加工中心侧铣头的使用注意事项1. 在使用侧铣头前,应先检查刀片的磨损情况,如有磨损或损坏,应及时更换。

2. 在加工过程中,应注意切削液的使用和清洗,以保持刀片的清洁和润滑,避免刀片因摩擦而过热。

五轴联动立式加工中心结构设计

五轴联动立式加工中心结构设计简介作为难度最大、应用范围最广的数控机床技术,五轴联动立式加工中心在加工方面有着不可替代的优点:1) 能够加工一般三轴联动机床不能加工或者无法一次装夹加工完成的连续光滑的自由曲面。

例如航空发动机转子、大型发电机转子、大型船舶螺旋桨等,更多行业技术请关注微新机械公社圈由于五轴联动立式加工中心在加工过程中刀具相对于工件的角度可以随时调整,避免了刀具的加工干涉,因此五轴联动立式加工中心可以完成三轴联动机床不能完成的许多复杂的加工;2) 可以提高自由空间曲面的加工精度、加工效率和加工质量。

相对于三轴数控机床加工一般的型腔复杂的工件,工件一次装夹就可完成五面体的加工,并且由于五轴数控加工中心加工时可以随时调整位姿角,五轴联动立式加工中心可以以更好的角度加工工件,避免了多次装夹,大大提高了加工效率、加工质量和加工精度;3) 在零件加工过程中,大量的时间将消耗在搬运工件、上下料、安装调整等时间上,为了尽可能减少这些时间,五轴加工中心大量使用。

其加工效率相当于两台三轴机床,甚至可以完全省去某些大型自动化生产线的投资,大大节约了占地空间和工作在不同制造单元之间的周转运输时间及费用。

因此,五轴联动立式加工中心的重要作用使其成为当今数控工业发展的热点和重点。

五轴联动立式加工中心结构设计底座 1,在底座 1 的上部两侧分别设有左床身 12 和右床身 2,在左床身12 和右床身 2 的上部内侧分别设有 Y 轴重载滚柱线轨 3,一 Y 向运动的横梁 5 安放在Y 轴重载滚柱线轨 3上,左床身 12 和右床身 2 的上部两端分别设有第一马达座和第一尾端座,在第一马达座和第一尾端座之间分别设有 Y 轴丝杠 4,Y 轴丝杠 4 与横梁 5 螺母法兰面结合并通过Y 轴丝杠 4 驱动做 Y 向运动,在横梁 5 的上端面和左侧面设置有 X 轴重载滚柱线轨,在横梁 5的 X 轴重载滚柱线轨 7 上设有可 X 向运动的滑座 11,横梁 5 的左侧斜面上安装有第二马达座,横梁5 的右侧侧斜面上安装有第二尾端座,第二马达座和第二尾端座之间安装有 X 轴丝杠 8, X 轴丝杠 8 与滑座11 的底部螺母法兰面结合并通过X 轴丝杠 8 驱动做做 X 向运动,滑座 11 的内侧侧面上设置有Z 轴重载滚柱线轨 10,滑座 11 的前端上部安装有第三马达座,下部安装有第三尾端座,第三马达座和第三尾端座之间设有 Z 轴丝杠 15,Z 轴丝杠 15 与一机头 9 右侧螺母法兰面结合并通过Z 轴丝杠 15 驱动做 Z 向运动,机头 9 内的主轴孔内装有可高速旋转的电主轴 6,机头 9 的上端安装有气缸导向板 18,滑座 11 的上端安装气缸支撑板17,气缸固定板 17 上安装有气缸 16,右床身 2 和左床身 12 之间安装有带高动态特性力矩电机的双轴转台 14,底座 1 的后部且在右床身2 和左床身 12 之间的空腔内安放有刀库 13。

数控加工中心结构设计

电柜箱与油冷机窗的结构设计

电柜箱外形我采用传统设计长800mm、 宽600、高1100mm有足够的空间安装电 路,电柜箱顶部开有许多小孔有用于安装 回升电阻。 油冷机窗通过中间盖板与电柜箱相连接形 成外观统一化,在窗户顶部设有布线盒, 布线盒上方开口以便电线以控制线路从电 柜箱接到刀库。

pass

数控加工中心结构设计

加工中心的结构设计

空台

(铸件)

护罩

(钣金)

装配及 选购件

空台主要由五大铸件组成

up

底座设计

采用刚度最高的全封闭箱形结 构。底座上面需有立柱 、直线

滑动导轨和伺服马达座的安装 面,还要有用于排走切削液的 水盘 。为了提高床身的抗弯刚

度,内部布置井字形筋板底座 设计

底座壁厚及筋板的厚度 经过受力分析在除以3

本次设计钣金部分(机头罩与水箱)以出实物。在实习 过程中我参与了1060、AXR850、AXR750三种机型部分钣 金的结构设计。

1060立式加工中心实物

机头罩

水箱

AXR850立式加工中心

AXR750立式加工中心

750水箱与机头罩

谢谢下载亲 OF FACFS Inner推荐

pass

水盘的结构设计

水盘可分为左水盘和右水盘是 完全对称部件是直接装在空台 上,水盘是用来装冷却液的,因 此我将水盘设计成从后向前有 一个角度便于水冲走铁屑。为 了防止漏水将水盘各零件之间 用满焊接。

pass

护罩中部的结构设计

护罩中部可分为左中部和右中部 它不仅是防止切屑液和铁屑外溅 同时还影响到整台机的外观的美 观性,我将护罩中部前面和左右 底部设计成倾斜,让人看起来更 有立体感。整个中部总体尺寸长 2520mm宽2080mm高 1390mm,前门的最大开合度 920mm超过了工作的长度,工件 在加工中为了在不同角度都可以 观察到里面的加工情况,在前面 和两侧面设计玻璃窗。

直角铣头的结构设计

直角铣头的结构设计直角铣头是一种常用的机床刀具,用于对工件进行铣削加工。

它的结构设计通常需要考虑切削力的承受能力、刀具的刚性、切削效率以及操作方便性等因素。

下面,我们将从四个方面对直角铣头的结构设计进行详细讨论。

一、切削力承受能力直角铣头在铣削过程中需要承受较大的切削力,因此其结构设计应考虑到切削力对刀具的影响。

首先,刀杆的材料应选择高强度的合金钢,以保证刀具在切削过程中不发生变形。

刀杆采用槽式设计,以增加刚性,并增加了刀杆的刚度和刚性。

其次,夹持装置的设计也应具有较大的夹持力和稳定性,以确保刀具不会在切削过程中发生松动。

二、刀具的刚性刀具刚性的好坏直接影响到铣削的精度和表面质量。

因此,在直角铣头的结构设计中,应注重提高刀具的刚性。

首先,刀具的刚性可以通过增加刀具切削部分的横截面积来实现。

此外,还可以通过提高刀具材料的硬度和强度来增加刚性。

同时,刀具的精密研磨技术也是提高刚性的一种有效手段。

三、切削效率切削效率是对铣削加工性能的评价指标之一、在直角铣头的结构设计中,应注重提高切削效率。

为了提高切削效率,可以通过增加刀具的切削齿数和齿型来增加切削进给量。

此外,还可以采用高速钢刀具或硬质合金刀具来提高切削速度。

另外,辅助冷却系统的加入也可以有效降低切削温度,提高切削效率。

四、操作方便性直角铣头的结构设计还应考虑到操作方便性。

首先,为了便于刀具的更换和调整,刀具夹持装置应具有简单可靠的结构,同时还应采用快速装卸的方式。

其次,直角铣头应具备较好的安全性能,如防护装置和紧急停车装置等,以防止意外事故的发生。

此外,还可以在设备上添加一些便于操作和维护的辅助装置,如润滑装置和冷却装置。

综上所述,直角铣头的结构设计应综合考虑切削力承受能力、刀具的刚性、切削效率以及操作方便性等因素。

只有在这些方面得到充分考虑的情况下,才能设计出性能优良,能够满足实际加工需要的直角铣头。

五轴高速数控雕铣机铣头设计毕业设计

五轴高速数控雕铣机------铣头设计摘要随着制造业的发展,高速度、高效率、高精度和高刚度已经成为当今数控机床发展的主要方向。

为了满足当前数控机床市场的需要,五轴联动铣头已经成为了当今一个重要的发展趋势。

本次毕业设计的主要任务是五轴高速数控雕铣机的铣头设计。

五轴头是五轴联动加工中心上所联接的一种装置。

该机床具有很强的数控功能,可以高效率高精度加工空间曲面类零件,如各类模具、水轮机和汽轮机叶片、三元流离心压气机、船用螺旋桨和推进器及螺旋锥齿轮的关键设备。

可一次装夹工件在多种空间角度进行铣、镗、钻等工序加工,加工各种具有复杂轮廓表面、型腔的工件,可作铣、镗、钻孔等加工。

广泛适用于各种机械制造业,特别是模具制造业。

它可以实现五轴控制、五轴联动,高速运转。

在掌握PRO/E软件的基本功能后,对机床的各部件进行结构设计、建模,然后,进行装配和运动仿真,达到设计的目的。

关键词五轴控制五轴联动虚拟制造技术虚拟装配ABSTRACTAlong with the development of the manufacturing industry, high speed,high efficiency, high precision and high rigidity have been the main developing trend of numeric-control machine tools. To meet the need of numeric-control machine tools’development, five-axis head have become an important development trend now. The main task of the design is the design of 5-axis head.5-axis head is a kind of equipment in 5-axis With strong numerical function, the machine tool is the key equipment in the efficient and high-accurate machining of curly-faced . work-piece, namely. Variation molds, vane of water turbine and steam turbine, ship-used propeller, promoter and gears. It can clip a work-piece going through milling, boring and drilling, it can also process.A variety of work-pieces with complex outlook and cavities. It is capable of drilling and milling. It can be applied to all kinds of mechanic manufactures; especially molds manufacture. It can control five axis, simultaneous operate five axis. At a high speed the spindle electrical machinery uses A.C driving system, which enables the spindle to vary speeds infinitely.With a command of the baric functions of the Pro/E software, different parts of the machine tool are designed, assembled , thus achieving the desired requirement.Keywords control five axis simultaneous operate five axisvirtual-madevirtual-assembly目录第一章概述----------------------------------------61.1 国内外相关技术现状-------------------------61.2 课题研究涉及内容---------------------------9 第二章五轴铣头的结构设计--------------------------112.1 整体方案设计研究 --------------------------112.2 铣头内部结构细化设计及计算-----------------132.2.1 A轴传动的设计及计算-----------------132.2.2 C轴传动的设计及计算-----------------21 第三章 PRO/E虚拟建模造型及装配---------------------273.1 虚拟制造技术及其软件介绍-------------------273.2 五轴铣头中零件的造型及装配-----------------30 第四章技术经济分析--------------------------------36 设计结论及致谢参考文献第一章概述第一节国内外相关技术现状五轴数控技术在数控加工领域里一枝独秀,它是连续平滑、复杂曲面加工的代名词,但该技术在全球范围内一直没有得到普及.五轴数控加工技术是加工连续、平滑、复杂曲面的主要手段.早在20世纪60年代,国外航空工业生产中就开始采用五轴数控铣床。

直角铣头的结构设计

直角铣头的结构设计摘要随着制造业的发展,高速度、高效率、高精度和高刚度已经成为当今机床发展的主要方向。

为了满足当前机床市场的需要,铣床已经成为了当今机械行业一个重要的发展趋势,特别是在工业制造,加工过程中有着举足轻重的地位。

在各式各样的机床中,卧式铣床有着独特的加工对象。

主要是对大型的平面、沟槽等进行铣削。

在对铣床的研究中达到了一定的水平,从而铣床的主要配件直角铣头的研究在一定程度上也达到了空前的规模。

通过以往的加工经验可以对直角铣头的研究在一定程度上有所改进,铣床主轴是靠齿轮进行传动的。

铣床铣头的转动方式有多种多样,每种机床铣头的形式都不尽相同。

直角铣头的传动方式也是多种多样,直角铣头主轴传动系统采用齿轮传动,传动形式采用集中式传动,主轴变速系统采用多联滑移齿轮变速。

齿轮传动具有传动效率高,结构紧凑,工作可靠、寿命长,传动比准确等优点,齿轮机构是现代机械中应用最广泛的传动机构,用于传递空间任意两轴或多轴之间的运动和动力。

现在的工业发展对铣削有了更加苛刻的要求,高精度、高速度、高效率、复合型、智能型等是今后发展的主要趋势。

关键词:铣床;齿轮传动;直角铣头Vertical Milling Machine Legislation XitouAbstractWith the development of the manufacturing sector, high-speed, high efficiency, high precision and high rigidity of the current machine has become the main direction. In order to meet the needs of the market at present machine, milling machine has become today's machinery industry an important development trend, especially in the industrial manufacturing, processing is a pivotal position. In all kinds of machine tools, vertical milling machine has the unique objects.The main is milling , such as the plane and groove act. Milling spindles is on the gear ling head turns way each are not identical , The main axis milling machine is relying on the power transmission gear. Spindle drive system using gear transmission, transmission using centralized form of transmission, multi-spindle transmission system of sliding gear transmission. Gear transmission with high efficiency, compact, reliable, long life and accurate transmission than the advantages of modern machinery is gearing the application of the most extensive transmission mechanism for the transfer of space or any multi-axis between the two axes of movement and Momentum.Key Words : Milling machine ; gear transmission ; vertical milling head ; Transmission systems目录摘要 0Abstract (1)目录 (2)1 绪论 (3)1.1课题研究的目的及意义 (3)1.2国内外研究现状 (1)1.3本文研究内容及方法 (4)2 总体设计 (7)2.1 直角铣头的功能与结构分析 (7)2.2 拟定传动方案 (8)3 详细设计 (39)3.1 确定机床主要技术参数 (39)3.2圆锥齿轮传动设计 (41)3.3轴的设计 (43)3.3滚动轴承 (48)总结 (50)参考文献 (47)1 绪论1.1课题研究的目的及意义在我国的各个工农业生产部门,科研单位和国防部门中,使用着大量各式各样的机器,仪器和工具。

加工中心45度角度铣头设计_毕业设计任务说明书

4. 传动零件的设计计算· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·6

陕西理工学院毕业设计论文

[Key words] input shaft handle structure, the output shaft handle structure, transmission

system, positioning device, support system

陕西理工学院毕业设计论文

5.输入轴刀柄结构· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·30 6.输出轴刀柄结构· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·33 致谢· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·35 参考文献· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·36

角度头侧铣头介绍

一般角度头依照重量和加工情况区分,大致可以分为轻型角度头,中型角度头,重型角度头(或者称龙门角度头),另外豪力辉有针对客户需求推出锁固式角度头,主要介于重型角度头和中型角度头中间。

轻型角度头,顾名思义就是重量相对比较轻,一般约10公斤以内,此类型角度头扭拒较小,一般为15Nm左右,由于重量的要求,因此会从角度头本身材质的下手,造成刚性会略小于中型角度头,此种角度头可以进入刀库中方便自动换刀,大大提升加工效率。

一般这种轻型角度头用在小型加工机上面,所要求的转速也相对较高,约4000转到6000转,甚至有8000转以上的角度头。

此种角度头输入方式比较常见的为BT30,BT40和BT50,另外HSK刀柄和CAT刀柄也有少数。

输出方式一般常见的ER筒夹型式。

中型角度头,此种角度头重量会重于轻型角度头,重量约20公斤左右,相对扭拒及刚性皆会比轻型角度头大,一般扭力为50Nm到100Nm。

中型角度头的转速约2000转至4000转左右,转速6000转以上的就比较少见。

中型角度头与主轴的连接方式可以分为两种,一种为定位销搭配定位块的设计,此种设计适合使用者可以手动快速更换,或者是BT50机床可以快速自动换刀,将角度头放入刀库中。

若要加强刚性,可以选择连接盘设计,此连接盘目的是要主轴输出与角度头输入中间做个媒介,一边可以固定在主轴头上,一边可以锁住角度头,单然,连接盘连接的刚性一定要比定位销,主轴吸附方式要好。

中型角度头输出常见的有分为BT型式和筒夹ER型式,输入方式的常见有BT40和BT50刀柄,另外SK,CAT刀柄和HSK刀柄型式也是有,只是比较少见。

中型角度头因为机台主轴本身荷重的关系,输入BT30刀柄的方式也比较少见。

重型角度头,顾名思义,此类型的角度头重量是所有角度头重量最重的,从50公斤到上百公斤皆有,一般都是龙门机床使用的。

此类型角度头精度一般,没有中型或者锁固式角度头精度好,若你的加工要求精度,建议可以选择锁固式角度头。

加工中心侧铣头编程实例

加工中心侧铣头编程实例

随着加工中心技术的发展,侧铣头成为了加工中心常用的一种常用类型。

侧铣头是一种多功能集成设备,能够满足加工中心的大多数需求。

因此,正确的编程方法已成为设备正常运行的关键。

1.首先启动加工中心,了解机器的基本性能参数:

(1).机床的最大主轴转速和台面空间;

(2).旋转臂最大负载和移动行程;

(3).侧铣头的最大切削压力;

(5).台面到侧铣头中心的最大距离。

2.根据侧铣头的安装位置以及加工件的尺寸和形状,确定合适的移动行程,并制定移动行程限定值。

3.为加工件建立模型,制定车削铣削参数,包括主轴转速、旋转臂转速、铣头转速、切削压力等。

4.设置系统参数,传输给侧铣头,包括压力控制、进给数量和行程,切削深度设定,柔性控制等。

5.根据侧铣头的安装位置以及加工件的尺寸形状,确定合适的安全系数,以防止机器受到损坏,以保证作业可靠性。

6.最后,编写程序,启动加工程序,并监控加工过程,及时纠正程序运行中出现的错误,保证加工质量。

正确的编写程序对于加工中心侧铣头的正确运行至关重要,加工中心必须选择合适的参数保证正确的加工效果,也必须确保参数的有效性,以减少加工时间,提高工作效率和加工质量。

只有正确的编程才能保证加工中心侧铣头能正常运行。

侧铣头(角度头)的CNC编程及操作

侧铣头(角度头)的CNC编程及操作侧铣头(角度头)的CNC编程及操作注意事项一、侧铣头的简介1.介绍2.分类与特点3.角度头的使用注意事项二、直角角度头在编程中的应用与注意事项1.直角角度头的分中、对刀基本方法2.直角角度头在UG编程中具体方法三、万向角度头的编程1.单一角度的分中、对刀方法以及刀具的刀心、刀尖与加工坐标的关系2.双角度(A、C角度)的摆正和分中、对刀补正原理3.UG编万向角度头程序的方法4.简介CimatronE软件编万向角度头一:侧铣头的简介1.介绍:侧铣头(角度头),属于机床附件的一种,是后来在需要的时候安装上去的,安装上后可以与原刀具旋转轴成一角度,从而实现难以加工的部分,现应用在模具、航空、汽车等机械加工领域。

2.分类与特点:我们简单的按功能区分,可分下面两种:a.万向角度头b.直角角度头·a.万向角度头它可以调节刀具的旋转中心线与机床主轴旋转中心线所成角度。

可调角度范围一般为0~90度,同时能减少工件重复装夹,提高加工精度和效率。

广泛使用于汽车模具、检具等不规则的工件上。

b.直角角度头它只能加工与主轴成90°的范围,广泛使用于机械零件、焊接件等规则的工件以及部分模具外形上。

3.角度头的使用注意事项①角度头的正转是机床主轴的反转,也就是说你的程序是M03,那么通过角度头加工的刀具转向是反转的,所以在程序的开头我们有必要在编程软件或者CNC操作时要改过来。

需改成M04②严格参照各型号角度头厂商给的最高转速参数,避免疏忽高转速损坏角度头。

③在编程中,特别是在加工90°时,注意工件的高度是否足够高,或者加工的范围是否会与机床产生干涉,严格设置编程软件中的机床主轴参数的设置,避免撞到机床。

④在做直角侧铣加工后处理文件中,机床默认是G17平面,也就是XY平面,如果按G17平面加工的,程序中严禁出现I、J、R圆弧指令,一律用G17+G01生成代码最安全;如果程序中一定要有I、J、R 圆弧指令,则一定要改G17为G18或G19,大部分机床系统需要设置参数才能生效G18、G19。

加工中心侧铣头钻孔编程实例 -回复

加工中心侧铣头钻孔编程实例 -回复

这篇文章主要讲述了关于加工中心侧铣头钻孔编程的实例。

加工中心是一种先进的数字化数控机床,可以完成多种复杂零件的加工,其侧铣头钻孔编程则可以实现对工件侧面进行加工及钻孔的功能。

在编程前,程序员需要对工件进行CAD设计,并确定加工路线和加工方式。

接下来,程序员可以使用数字化数控系统对侧铣头钻孔进行编程。

编程时需要考虑工件的形状、材质以及加工精度等因素。

为便于理解,我们以一件简单的零件为例:一个呈L形状的铝合金工件。

首先,程序员需要对工件进行CAD设计并确定加工路线。

因为工件的形状较简单,我们可以采用G代码编程方式,使用夹具将工件固定在加工中心工作台上,运用侧铣头及钻孔工具进行加工。

程序员需要编写加工代码,按照加工路线逐步进行加工。

可以上下加工及侧面加工,对于需要钻孔的位置,可以使用G代码进行定位,并确定准确的加工深度。

通过以上的操作,程序员就可以实现对L形铝合金工件的侧面加工和钻孔操作。

这样,我们可以在工业加工过程中,提高加工效率和加工精度,从而降低成本,提高产值。

总之,加工中心侧铣头钻孔编程是数字化数控加工技术中的一项关键技术,既提高了加工效率,又能够保证精准度,是现代工业中必不可少的技能。

第 1 页共 1 页。

加工中心机械结构设计

加工中心机械结构设计加工中心机械结构设计一、加工中心概述加工中心是指一类具有数控技术和多功能、多工序、高度专业化的金属加工设备,常用于零件生产的中心化作业。

加工中心具有以下特点:1. 具有多个机床不具备的生产功能,如高速钻孔、高速铣削等。

2. 具有灵活多样的加工方式和加工工序,可自动更换加工工具及工件。

3. 具有自动化程度高、生产效率高等优点。

二、加工中心结构分类加工中心可以根据机床结构分为立式加工中心、卧式加工中心和龙门式加工中心。

1.立式加工中心立式加工中心机床结构类似于一台立式铣床,具有三轴或四轴(XYZA轴)自动控制系统。

机床与工作台垂直,能够在垂直于工作台的平面上加工。

立式加工中心由于结构比较简单,价格相对较低,是加工中心的基础结构。

2. 卧式加工中心卧式加工中心与立式加工中心相比,机床与工作台平行,以水平方向移动,可在三或四个方向上移动。

卧式加工中心可加工比立式加工中心更重和更大的工件,具有高效的加工效率。

但是卧式加工中心的结构更复杂,价格更高。

3. 龙门式加工中心龙门式加工中心使用龙门式机床结构,可实现在三个方向上进行加工。

龙门式加工中心适用于加工大型、重型的零件,但价格较高,维护难度更大。

三、加工中心机械结构设计加工中心机械结构设计是一个复杂的过程,需要考虑许多因素。

以下列举加工中心机械结构设计的一些关键要素:1. 机床床身机床床身是加工中心机械结构的基础部分,床身应具有足够的强度和刚度。

机床床身同样应具有一定的机床周围空间,以方便加工行程的进行。

2. 主轴主轴是完成加工工序的核心部件,应该具有足够的动力和刚度。

主轴通常配有高效的冷却系统,以保证长时间的切削加工。

3. 导轨系统导轨系统主要负责机床运动的精确和准确性。

因此,导轨系统应该具有足够的精度、刚度和耐磨性,同时要适应不同的工件加工需求。

4. 工作台工作台是机械结构中的重要部分,主要负责支撑和固定工件以进行加工。

工作台应该有足够的强度和稳定性,以确保机械加工的精度和准确性。

缸体精铣两侧面机床总体设计及夹具设计

目录1 绪论 (1)2 组合机床总体设计 (3)2.1 总体方案论证 (3)2.1.1 工艺方案的拟定 (3)2.1.2 机床配置形式的选择 (3)2.1.3 定位基准的选择 (4)2.1.4 滑台型式的选择 (4)2.2 确定切削用量 (4)2.2.1 选择切削用量 (4)2.2.2计算切削力、切削扭矩及切削功率 (5)2.3 组合机床总体设计—三图一卡 (6)2.3.1 被加工零件工序图 (6)2.3.2加工示意图 (6)2.3.3机床尺寸联系总图 (7)2.3.4 机床生产率计算卡 (8)3 夹具设计 (11)3.1 夹具设计的基本要求 (11)3.2 夹具设计的方法与步骤 (11)3.2.1 设计前的准备 (11)3.2.2 拟定夹具结构方案绘制草图 (11)3.2.3 定位误差分析 (13)3.2.4 夹紧力的计算 (14)3.3 绘制夹具总图 (15)3.4 绘制夹具零件图 (16)4 结论 (17)参考文献 (18)致谢 (19)附录 (20)1 绪论组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效的专用机床[1]。

组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方法,生产效率比通用机床高几倍至几十倍。

由于通用部件已标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用来组成自动生产线。

组合机床一般用于加工箱体类或特殊形式的零件。

加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削端面、切削平面、切削内外螺纹以及加工圆和端面等。

二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。

专用机床是随着汽车工业的兴起而发展起来的。

在专用机床中某些部件因重复使用,逐步发展成为通用部件,因而产生了组合机床。

机械专业毕业论文题目汇总

精心整理毕业论文与设计题目列表1、(XH745)卧式加工中心的分度工作台的设计2、两级圆柱齿轮减速器的设计3、4层学生宿舍楼的设计4、80T 起闭机大齿轮工艺设计与制造的设计5、BSG 宽带砂光机的设计6、C7620车床主传动及液压系统的设计7、JL 型锻压操作机底盘与运行机构的设计8、JL 型锻压操作机机身与手笔控制的设计9、JL 10、LZ211、SQL 12、Vfp 13、14、15、16171819202122232425262728293031323334、电机转速与温升检测装置的设计35、动力差速式转向机构的设计36、多功能切菜机的设计37、多房间温度、湿度检测系统的设计38、二级减速器的设计39、复摆颚式破碎机的设计40、某油缸设计图纸41、高温火焰电视监测系统的设计42、工业机械手的设计43、关节型机器人腕部结构设计44、关节型机器人腰部结构设计45、锅炉燃烧系统控制和汽包水位控制46、海工码头工字钢数控切割设备的设计47、护罩注塑模具及注塑模腔三维造型CADCAM48、回转式固液分离机及螺旋输送机的设计49、活塞连杆组件装配自动输送线的设计(总体机械结构设计与压销机设计)50、机场行李输送系统自动控制设计51、基于PLC的工业机械手的设计52、基于PSOC的无刷直流电机智能控制系统的开发53、基于单片机机床插补控制模块的程序设计54、基于单片机的自动给水系统的设计5556575859606162636465666768697071727374、8T757677787980、球轴承内圈超精研磨机的设计81、全封闭输送机的设计82、全路面起重机的设计83、人事管理系统84、深水作业光缆切割机的设计85、十字路口交通灯控制系统的设计86、实现主轴分级无级变速的车床主传动系统的设计87、手机外壳注塑模计算机辅助设计与制造88、垂直循环式机械立体车库的设计89、数控车床六角刀架设计90、数字时钟91、双立柱堆垛机的设计92、水泥刨花板下涂膜机的设计93、四柱万能液压机整体设计94、四自由度搬运机器人的设计95、图书管理系统96、挖掘机工作过程仿真97、万能升降台铣床的设计98、网上选课系统(文本)99、往复裁板锯的设计100、物料包装线模型码垛机设计(堆垛机)101、物料包装线模型码垛推动机构的设计102103104105106107108109110111112113114115116117118119120121122123124125126127、轴承立体仓库机械系统的设计128、猪鬃长度分选机(顺根机构)129、装载机举升机构优化设计130、自动化立体仓库的设计131、自动切肉机的设计132、自动取料机械手的设计133、自动上下料机械手的设计134、4110发动机飞轮壳前端面钻模夹具设计135、CA6140拨叉系列课程设计136、换热器的设计137、电子公文传输管理系统138、图书馆在线系统(包含文档)139、液压式测力装置140、货车驱动桥毕业设计143、110柴油机飞轮壳机械加工工艺规程及工装设备设计144、微型果蔬保鲜库控制系统设计145、中草药有效提取机组掏渣器设计146、中草药有效成分提取机组控制系统设计147、中草药有效提取机组掏渣器设计147、摩擦式离合器试验台的设计148、汽车制动系统实验台设计149、汽车ABS制动系统实验台控制系统设计150151152153154155156157158、[159160161、"162、163、164、165、166、167168169170171172173174175、二级电液比例节流阀设计176、封闭板成形模及冲压工艺设计177、钢筋弯曲机设计及其运动过程虚拟178、高档不锈钢保温杯过滤盘落料拉深模具设计179、三自由度工业机器人设计180、集装箱起重机侧立柱制作检验和质量控制181、滑轨的外框挂钩模具的设计与制造182、基于90915-10001滤清器的模具设计183、胶带输送机-散料输送184、连杆体的机械加工工艺规程的编制185、溜板工艺极其挂架式双引导镗床夹具186、螺杆压缩机系统装置设计187、某大型水压机的驱动系统和控制系统188、某机型铰链座制造与工艺夹具189、三级减速器毕业设计190、普通钻床改造为多轴钻床191、气缸盖螺钉孔加工专机192、全自动制袋机的设计193、数控车床电动刀架194、塑料传动支架模具设计195、塑料拉手注塑模具设计196、拖拉机拨叉铣削专机197198199200201202、203、204205206207208209、2210、2211、3212、4213、4214、215、10216、217、218、219、220、221、222、3120滚齿机设计图(整套)223、3536岸桥起重机总图224、6500ATV工程车设计225、掩护式液压支架设计226、B型双模轮胎硫化机机械手的设计227、C6132普通车床的数控改造228、CK6140数控卧式车床及控制系统的设计229、CQ6123车床的数控化改造设计230、JX316掩护式液压支架设计231、KFC-04地下工程服务车设计232、MQS2736球磨机设计233、PE1200X1500破碎机全套图纸234、QY40型液压起重机液压系统设计计算说明书235、U型材轧机的设计236、VVVF垂直电梯轿箱系统设计237、WY120挖掘机图纸238、X62W型升降台铣床结构设计239、XK5040数控立式铣床及控制系统设计240、Y32-315液压机液压系统(汽车的)241、φ900螺旋滤水机图纸242、半流体物装置设计(护肤霜定量包装)243、翻车机图纸244245246247248249250251252253254255256257258259260261262263264265266267268269、滚子直动从动件平面凸轮CAD系统设计270、货用升降机设计271、机床主传动设计(钻床)272、机床主轴箱的设计Z=16273、机箱壳体用PROENGINEER软件辅助实现数控加工方案设计274、基于逆向工程和快速成型的手机外形快速设计275、加工中心侧铣头结构设计276、减温减压阀ProEngineer三维结构设计及有限元结构分析277、剪叉式物流液压升降台的设计278、矫直机设计279、轿车5+1变速器设计280、经济型数控螺杆铣床的改制281、开卷机设计282、立式精锻机自动上料机械手机械结构设计283、连杆平行度测量仪设计284、两斜辊立式紧凑型矫直机设计(棒材) 285、铝活塞铸造毛坯搬运机械手设计286、履带机器人设计287、螺旋榨油机设计288、门座式起重机毕业设计289、米袋码垛机械手设计290、扭转式糖果包装机设计291292293294295296297298299300301302303304305306307308309310311312313314315316、溢流型球磨机结构设计317、玉米脱粒机设计318、榛子破壳机的设计319、振动筛式花生收获机的设计320、注射器盖注塑模毕业设计321、注塑模具毕业设计论文(闹钟后盖实例) 322、自动化立体仓库与双立柱堆垛机的设计323、自动哨子生产机设计324、2YAH1548型圆振动筛毕业设计325、300X400数控激光切割机设计326、PCF2018单段锤式破碎机设计327、带式输送机设计328、单级蜗轮蜗杆减速器设计329、攻丝机三维模型设计330、欠驱动多指手抓取力分析及仿真设计331、三坐标上胶机机械结构设计332、试卷分拣机设计333、数控车床XY工作台与控制系统设计334、水平刮板输送机设计335、瓦楞纸冲裁成型机设计知识不仅是指课本的内容,还包括社会经验、文明文化、时代精神等整体要素,才有竞争力,知识是新时代的资本,五六十年代人靠勤劳可以成事;今天的香港要抢知识,要以知识取胜。

加工中心机械结构设计

加工中心机械结构设计引言加工中心是一种广泛应用于机械加工领域的高精度、高效率的设备。

它通过将工件固定在工作台上,利用切削工具在多个方向上进行复杂的加工操作,来实现工件的精密加工。

而加工中心的机械结构设计是保证其稳定性和运行精度的关键因素之一。

本文将重点介绍加工中心机械结构设计的一些关键考虑因素和方法。

设计目标在进行加工中心机械结构设计时,应该有明确的设计目标。

设计目标通常包括以下几个方面:1.刚性和稳定性:加工中心在加工过程中需要承受较大的力和扭矩,因此机械结构必须具备足够的刚性和稳定性,以确保加工过程中不会发生振动和变形。

2.运动精度:加工中心需要在多个轴向上进行精确的位置控制,因此机械结构设计应该保证各个轴向的运动精度和重复定位精度。

3.工作台承载能力:加工中心的工作台需要能够承受加工过程中的载荷。

机械结构设计应该合理分配和支撑工作台的载荷。

关键设计因素在加工中心机械结构设计中,有一些关键的设计因素需要考虑:1. 组态设计组态设计是指加工中心机械结构各个部分之间的布局和连接方式。

在组态设计中,需要考虑各个部分的相互关系和整体紧凑性。

常见的组态设计包括固定床式、移动柱式和移动梁式等结构。

2. 材料选择机械结构的材料选择直接影响着加工中心的刚性和稳定性。

常见的材料包括铸铁、钢材和铝合金等。

不同材料的选择应根据设计目标和预期加工要求进行权衡。

3. 动力机构设计动力机构设计是指加工中心各个轴向的运动传动方式和结构设计。

常见的动力机构包括直线导轨、滚珠丝杠和伺服电机等。

动力机构的设计应考虑传动效率、刚性和精确度等因素。

4. 支撑结构设计加工中心的支撑结构设计主要包括床身和立柱等部分。

床身需要足够稳固和刚性,以支撑工作台和承受加工过程中的载荷。

立柱的设计应考虑防振和刚性等因素。

在进行加工中心机械结构设计时,可以采用以下几种常用的设计方法:1. 仿真分析使用仿真软件进行加工中心机械结构的仿真分析,可以对设计方案进行模拟和验证。

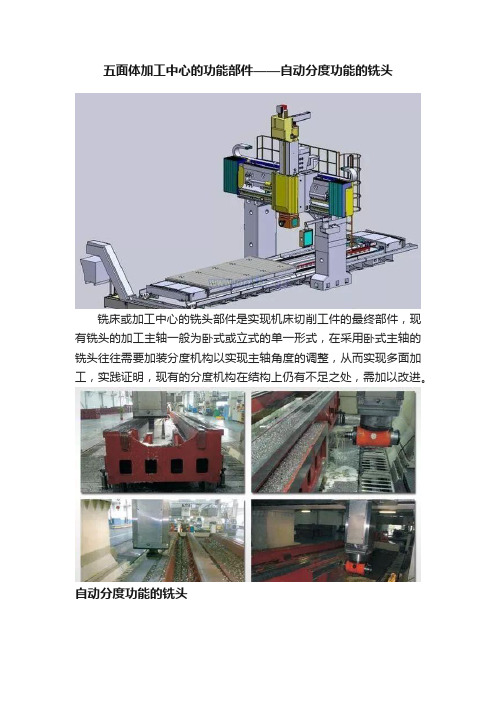

五面体加工中心的功能部件——自动分度功能的铣头

五面体加工中心的功能部件——自动分度功能的铣头铣床或加工中心的铣头部件是实现机床切削工件的最终部件,现有铣头的加工主轴一般为卧式或立式的单一形式,在采用卧式主轴的铣头往往需要加装分度机构以实现主轴角度的调整,从而实现多面加工,实践证明,现有的分度机构在结构上仍有不足之处,需加以改进。

自动分度功能的铣头包括铣头座 1、垂直布置于铣头座 1上的垂直传动轴8、可绕垂直传动轴8转动并可垂直上下移动地设置于铣头座1上的回转套2、固定设置于回转套 2 上的主轴壳体 4、水平布置于主轴壳体 4 上的卧式主轴 6、自动分度机构、以及自动装卸刀机构,主轴壳体 4 通过连接座 3 与回转套 2 连接,连接座 3 中设置有轴承座 5,轴承座 5 上设置有与垂直传动轴 8 相配合的轴承 51,垂直传动轴 8 与主轴 6 之间通过伞形齿轮 81、61 相互传动。

自动分度机构包括设置于铣头座1 上的油缸、固定安装于垂直传动轴 8 上的固定齿轮 95、固定安装于回转套 2 上可与固定齿轮 95 相啮合的活动齿轮94、固定安装于铣头座1 上的固定齿盘91、固定安装于油缸活塞体 93 上可与固定齿盘 91 相啮合的活动齿盘 92,油缸的活塞体 93 与回转套 2 固定连接并可驱动回转套 2 沿垂直方向在回转位置和固定位置之间移动,油缸中设置有弹簧 96 用于使活塞体 93 快速下降,当需要调整主轴 6 角度时,油缸的活塞体 93 向下移动,使回转套 2 向下移动至回转位置,这时固定齿轮 95 与活动齿轮94 相啮合、固定齿盘 91 与活动齿盘 92 分离,垂直传动轴 8 缓慢旋转驱动回转套2 转动,当达到目标位置时,油缸的活塞体 93 向上移动,使回转套 2 向上移动至固定位置,这时固定齿轮 95 与活动齿轮 94 分离、固定齿盘 91 与活动齿盘 92 相啮合,回转套 2 固定,完成回转动作。

自动装卸刀机构,包括活动设置于主轴 6 中的内顶杆 72、设置于内顶杆 72 前端的拉爪 71、套设于内顶杆 72 上的蝶形弹簧 73、连接驱动内顶杆 72 沿主轴 6 轴向移动及碟形弹簧 73 收缩的油缸 74,在换刀时,油缸 74 驱动内顶杆 72 向前移动且碟形弹簧 73 压缩,这时拉爪 71 松开,取下旧刀,然后将新铣刀的刀柄 7 放入拉爪 71 中,在油缸 74 及碟形弹簧 73的弹力作用下,内顶杆 72 向后移动,拉爪 71 夹紧铣刀的刀柄 7,完成换刀动作。

侧铣头镗孔格式

侧铣头镗孔格式侧铣头镗孔是一种常用的切削工具,主要用于加工工件的侧面和孔口。

它的外形设计和切削方式都与普通铣刀不同,因此在使用时需要注意一些特殊的操作要点。

下面我将从侧铣头的结构、选择与购买、使用注意事项以及维护保养等方面,详细介绍侧铣头镗孔的相关知识。

一、侧铣头的结构通常情况下,侧铣头由刀杆、刀柄、铣刀头和铣刀体组成。

1.刀杆:也称为刀架,是固定在铣床或加工中心的主轴上,用于夹持侧铣头刀柄。

2.刀柄:也称为刀杆、刀把,是连接刀杆和铣刀头的部件,通常采用刀把定位孔或弧形直插变径孔进行连接。

3.铣刀头:也称为铣刀树,是侧铣头的重要部分,一般有2个或多个刃。

铣刀头的外形设计有很多种类,常见的有花齿式、弧形叶片式和直刃式等。

4.铣刀体:是侧铣头的基本支撑部分,通常由合金钢或硬质合金制成,具有高度的硬度和强度。

二、选择与购买侧铣头在选择侧铣头时,需要根据加工材料、形状和孔径等方面进行综合考虑。

以下是一些选择侧铣头的要点:1.加工材料:不同的材料有不同的切削特点,需要选择相应的侧铣头。

对于硬度较高的材料,例如高硬度合金钢,建议选择硬质合金刀头;对于软材料,例如铝合金,可以选择高速钻头。

2.形状和孔径:根据加工需要,选择合适的侧铣头形状和孔径。

一般来说,铣刀头的形状包括直刃、斜刃、弯刃等,不同形状适用于不同的切削任务。

孔径的选择要与加工的孔径相匹配,不能太小或太大。

3.品牌和质量:选择知名品牌的侧铣头,可以保证产品的质量和性能。

同时,还要注意检查产品的外观和刃口,确保没有明显的缺陷和损坏。

三、使用注意事项正确使用侧铣头是保证加工效果和安全操作的重要保证。

以下是一些使用侧铣头的注意事项:1.安装固定:在使用侧铣头之前,需要确保刀杆和刀柄之间的连接牢固,避免发生松动或脱落的情况。

同时,还要确保侧铣头的固定部件都处于良好的工作状态,没有明显的损坏和磨损。

2.加工参数:在进行侧面铣削和孔口镗削时,应根据具体的加工要求选择合适的切削速度、进给速度和切削深度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工中心侧铣头结构设计摘要本设计主要是根据设计要求,依据机械设计和机械制图的基本原理对一台重型数控龙门铣床的侧铣头进行结构设计,该侧铣头能够在X 方向和Z方向两个方向上进行铣削运动。

本设计主要分四部分:第一部分是根据设计要求对侧铣头的结构进行总体方案的设计,主要包括伺服进给运动和主运动方式的确定。

第二部分是利用机械设计基本原理对设计中伺服进给运动和主运动系统的机械部分的设计计算,主要包括进给电动机、主轴电动机、滚珠丝杠副的选则、计算和校核以及对同步带和带轮进行设计。

第三部分是根据所选择设计的主要零件,先进行大体结构设计,之后在此基础之上,利用机械制图的基本原理,应用CAXA电子图版对侧铣头的结构进行二维设计,并生成三张二维装配图纸和一张二维零件图纸。

最后一部分是依据所设计的二维图,利用SOLIDWORKS软件对侧铣头结构中零件进行三维建模,并将所有建模零件进行装配,生成三维装配体;在此基础上,利用该软件做一个三维动画,显示装配体内部结构及运动方式。

关键字:重型数控龙门铣床侧铣头结构设计总体方案设计二维设计三维建模三维动画Structural Design of the Profile Cutter Head ofa Machining CentreAbstract:The design is mainly to design the profile cutter head structural of a heavy numerically controlled planomiller according as the rationale of mechanism design and theory of machines on the bases of design specification. The design is mainly divided into four parts: The first part is a content of total project design of the profile cutter head Structure according as design specification, including confirming the manner of servo feed motion and the main motion.The second part is design of calculations of machine parts of servo feed motion system and the main motion system according as the rationale of mechanism design. Its mainly including choose the type, the calculation and the verification of the feed electromotor, the principal axis electromotor and the ball screw, and the design of hold-in range and synchronous pulley. The third part is to design the mainly structure firstly on the bases of main parts choosed and designed in the second part, then to design two dimensional drawings, and create three assembly drawings and one detail drawings using CAXA software according to the rationale of theory of machines.The finally part is to model the parts of the profile cutter head, and create three dimensional drawings using SOLIDWORKS software according to two dimensional drawings designed in the third part;The following is to create a three-dimensional animation to show the inside structure of the three-dimensional assembly drawing and the motion manner using the software on the bases of the three-dimensional assembly drawing.Keywords:Heavy numerically controlled planomiller, The profile cutter head, Structural design, total project design, two dimensional design, three dimensional modeling,three-dimensional animation。

目录摘要 (I)ABSTRACT.......................................................................................П第一章绪论 (1)1.1 国内外数控机床的发展状况 (1)1.2 数控技术的发展趋势 (2)1.3 设计目的和意义 (3)第二章总体方案设计 (5)2.1设计基本要求 (5)2.2总体设计方案 (6)第三章伺服系统机械部分设计计算 (8)3.1滚珠丝杠副的选择计算 (8)3.1.1 已知参数 (8)3.1.2 切削力的确定 (8)3.1.3 滚珠丝扛螺母副的设计、计算 (8)3.2 进给伺服系统传动计算 (11)3.2.1 电动机选择 (11)3.2.2 同步带的设计计算 (17)3.3 机床主轴部分设计计算 (18)3.3.1 主轴电机及其减速器的选择计算 (18)3.3.2 同步带的设计计算 (19)第四章二维设计 (21)4.1 大体结构设计 (21)4.2 利用 CAXA 电子图版进行二维设计 (22)第五章三维设计 (27)5.1 Solidworks2005软件介绍 (27)5.2 三维建模 (28)5.3 三维动画 (34)经济技术性与环保分析 (35)结论 (36)致谢 (37)参考文献 (38)外文翻译 (39)第一章绪论1.1 国内外数控机床的发展状况20世纪人类社会最伟大的科技成果是计算机的发明与应用,计算机及控制技术在机械制造设备中的应用是世纪内制造业发展的最重大的技术进步。

自从1952年美国第1台数控铣床问世至今已经历了50个年头。

数控设备包括:车、铣、加工中心、镗、磨、冲压、电加工以及各类专机,形成庞大的数控制造设备家族,每年全世界的产量有10~20万台,产值上百亿美元。

尤其是以美国和德国为代表的数控技术最为先进。

只就数控铣床来说,已经出现了各式各样适应于不同加工形式的数控铣床,而只就数控龙门铣床来说,自从西班牙尼古拉斯·克雷亚集团公司(Nicolas Correa,下称NC公司)80年代中期开发出第一台龙门式数控铣床,在这短短的几十年里,数控龙门铣床技术的不断发展,先后出现了各种形式的龙门铣床,到目前为止数控龙门铣床技术的发展已经相当完善。

从整体上看,现在在机械行业中使用的数控龙门铣床大部分只带有立式铣头,也就是说只能对工件上表面进行Y向和X向铣削或是带有侧铣头但该侧铣头只能进行Z向进给运动。

也就是说带有能够做两个方向进给运动的侧铣头还是少见的。

特别是对于重型龙门铣床来说,加工工件一般都是很大很重的,移动工件时很不合理的,所以这时采用能够做两个方向进给运动的侧铣头是必要的。

我国数控机床制造业在80年代曾有过高速发展的阶段,许多机床厂从传统产品实现向数控化产品的转型,但数控龙门铣床并没有得到很大发展。

从1995年“九五”以后国家从扩大内需启动机床市场,加强限制进口数控设备的审批,投资重点支持关键数控系统、设备、技术攻关,对数控设备生产起到了很大的促进作用,尤其是在1999年以后,国家向国防工业及关键民用工业部门投入大量技改资金,使数控设备制造市场一派繁荣,数控龙门铣床也得到了很大发展。

但从2000年8月份的上海数控机床展览会和2001年4月北京国际机床展览会上,也看到了一些问题:(1)低技术水平的产品竞争激烈,相互之间靠压价促销;(2)高技术水平、全功能产品主要靠进口;(3)配套的高质量功能部件、数控系统附件主要靠进口;(4)应用技术水平较低,联网技术没有完全推广使用;(5)自行开发能力较差,相对有较高技术水平的产品主要靠引进图纸、合资生产或进口件组装。

当今世界工业国家数控机床的拥有量反映了这个国家的经济能力和国防实力。

目前我国是全世界机床拥有量最多的国家(近300万台),但我们的机床数控化率仅达到1.9%左右,这与西方工业国家一般能达到20%的差距太大。

日本不到80万台的机床却有近10倍于我国的制造能力。

数控化率低,已有数控机床利用率、开动率低,这是发展我国21世纪制造业必须首先解决的最主要问题。

每年我们国产全功能数控机床3000~4000台,日本1年产5万多台数控机床,每年我们花十几亿美元进口7000~9000台数控机床,即使这样我国制造业也很难把行业中数控化率大幅度提上去。

因此,国家计委、经贸委从“八五”、“九五”就提出数控化改造的方针,在“九五”期间,我协会也曾做过调研。

当时提出数控化改造的设备可达8~10万台,需投入80~100亿资金,但得到的经济效益将是投入的5~10倍以上。

因此,这两年来承担数控化改造的企业公司大量涌现,甚至还有美国公司加入。

“十五”刚刚开始,国防科工委就明确提出了在军工企业中投入6.8亿元,用于对1.2~1.8万台机床的数控化改造。

有专家指出专家说,从整体上提高我国机床水平刻不容缓。

但当前需要特别注意的是,必须快速提高数控机床产品的自主开发、制造能力。

为此,要建立有效的数控技术开发中心,加强对重点工艺的研究、试验,形成成套开发能力;同时,通过国际合作生产、合资经营,实现主流产品生产的高起点、成批量、专业化。