格利森弧齿锥齿轮的装配与调整

传动装置锥齿轮装配调整方法

传动装置锥齿轮装配调整方法作者:高明张昌辉来源:《智富时代》2018年第08期【摘要】对传动锥齿轮的调整以及装配的研究具有极大的理论价值和实用价值。

结合啮齿间隙调整的操作实践,以及对锥齿轮着色方面的研究。

可以极大的减小操作的难度以及时间成本的节约,对现场装配工作具有一定的指导意义,如何对传动装置锥齿轮装配进行调整,本文对此进行了主要的探讨。

【关键词】锥齿轮;装配;检查标准;传动装置在实际的操作过程中,施工员对锥齿轮的掌握在很大程度上决定了机器的使用效率。

为此,对锥齿轮的理论学习十分重要。

现有的操作工艺规范目前来说略有不足,这在很大程度上延长了装配时间。

本文通过大量的实验数据和工作经验的积累,对经验进行总结,使锥齿轮的装配调整的效率更加快捷。

一、锥齿轮使用现状及分析目前的锥齿轮的使用多用于相交轴的传送,锥齿轮的优异的性能使得它在航空和车辆传送中得以被广泛的应用。

虽然锥齿轮具有强度高,传动效率高,平稳性好。

但锥齿轮的装配依然是一个很大的问题。

现在一般较好的是采用修配法,从而保证轮腹的质量,但仍需要反复数次,才能达到装配要求。

锥齿轮的加工与安装对精度的要求极高,因此要通过对齿轮外端标记的缝隙的距离,来指导齿轮的安装以及调整。

通过对大小齿轮轴承的轮腹,结合装配尺寸链的计算,可以获得较为准确的大小齿轮的调整垫厚度,达到合格的标定状态,从而服务于装配调整工作。

对于装配调整工作来说,通过对修配法的熟练掌握,往往能够起到事半功倍的作用。

然后再结合锥齿轮的啮合间隙以及着色标准的帮助下实施,将有效提高工作效率。

二、修配法计算齿轮调整垫厚度的步骤1、建立装配标准尺寸图2、结合修磨法,选择恰当的补偿环3、根据设计要求确定各组环公差4、经过计算确定补偿环的最大修配量5、计算补偿环的尺寸6、计算补偿环的极限的偏差三、修配法存在的缺陷用修配法进行装配和调整时,修配工作量很大,修配效率不高需进行反复拆装进行修配和调整,只适用于单件小批生产。

ug格利森弧齿准双曲面齿轮参数

ug格利森弧齿准双曲面齿轮参数摘要:一、引言二、UG 格利森弧齿准双曲面齿轮的定义和特点三、UG 格利森弧齿准双曲面齿轮的参数及其作用四、UG 格利森弧齿准双曲面齿轮参数的选择与应用五、结论正文:一、引言UG 格利森弧齿准双曲面齿轮,作为现代机械传动领域的一项重要技术,以其独特的性能优势在各种工程领域得到了广泛的应用。

本文将对UG 格利森弧齿准双曲面齿轮的参数进行详细的介绍和分析。

二、UG 格利森弧齿准双曲面齿轮的定义和特点UG 格利森弧齿准双曲面齿轮是一种采用弧齿加工工艺,具有准双曲面齿廓的齿轮。

其特点是传动比大、承载能力强、传动平稳、噪音低,适用于大速比、大扭矩、高精度传动。

三、UG 格利森弧齿准双曲面齿轮的参数及其作用1.齿数z:决定齿轮的传动比,影响齿轮的尺寸和重量。

2.模数m:决定齿轮的齿高和齿厚,影响齿轮的承载能力和寿命。

3.齿距p:影响齿轮的齿隙和啮合平稳性。

4.螺旋角β:影响齿轮的承载能力和齿面磨损特性。

5.齿向跳动误差:影响齿轮的啮合平稳性和传动精度。

6.齿轮副中心距误差:影响齿轮的啮合平稳性和传动精度。

四、UG 格利森弧齿准双曲面齿轮参数的选择与应用在选择UG 格利森弧齿准双曲面齿轮参数时,需要根据实际传动需求和设备条件,综合考虑齿轮的传动比、承载能力、寿命、啮合平稳性、传动精度等因素,合理选取齿数、模数、齿距、螺旋角等参数。

在实际应用中,UG 格利森弧齿准双曲面齿轮广泛应用于航空、航天、汽车、机床、石油等领域,为大扭矩、高精度、高性能传动提供了有力保障。

五、结论UG 格利森弧齿准双曲面齿轮参数的选择和优化,对于提高齿轮传动性能和设备工作效率具有重要意义。

传动装置锥齿轮装配调整方法

传动装置锥齿轮装配调整方法在实际的操作过程中,施工员对锥齿轮的掌握在很大程度上决定了机器的使用效率。

为此,对锥齿轮的理论学习十分重要。

现有的操作工艺规范目前来说略有不足,这在很大程度上延长了装配时间。

本文通过大量的实验数据和工作经验的积累,对经验进行总结,使锥齿轮的装配调整的效率更加快捷。

一、锥齿轮使用现状及分析目前的锥齿轮的使用多用于相交轴的传送,锥齿轮的优异的性能使得它在航空和车辆传送中得以被广泛的应用。

虽然锥齿轮具有强度高,传动效率高,平稳性好。

但锥齿轮的装配依然是一个很大的问题。

现在一般较好的是采用修配法,从而保证轮腹的质量,但仍需要反复数次,才能达到装配要求。

锥齿轮的加工与安装对精度的要求极高,因此要通过对齿轮外端标记的缝隙的距离,来指导齿轮的安装以及调整。

通过对大小齿轮轴承的轮腹,结合装配尺寸链的计算,可以获得较为准确的大小齿轮的调整垫厚度,达到合格的标定状态,从而服务于装配调整工作。

对于装配调整工作来说,通过对修配法的熟练掌握,往往能够起到事半功倍的作用。

然后再结合锥齿轮的啮合间隙以及着色标准的帮助下实施,将有效提高工作效率。

二、修配法计算齿轮调整垫厚度的步骤1、建立装配标准尺寸图2、结合修磨法,选择恰当的补偿环3、根据设计要求确定各组环公差4、经过计算确定补偿环的最大修配量5、计算补偿环的尺寸6、计算补偿环的极限的偏差三、修配法存在的缺陷用修配法进行装配和调整时,修配工作量很大,修配效率不高需进行反复拆装进行修配和调整,只适用于单件小批生产。

会对装配效率产生一些影响。

当一些修配工作量很大的情况出现时,对于需要反复拆装进行调整的修配法来说显得较为困难。

需结合固定调整法进行配合使用。

四、锥齿轮的装配调整检查标准1、锥齿轮着色检查标准齿轮着色检查的实质就是对接触斑点进行的一项测定接触精度的一项检查。

通过对齿形面印痕的形状以及尺寸的检验,达到使齿轮在正常状态下使齿宽全长眼节线对称性分布。

弧齿锥齿轮和准双曲面齿轮节齿调整计算新方法

弧齿锥齿轮和准双曲面齿轮节齿调整计算新方法弧齿锥齿轮和准双曲面齿轮都是常见的齿轮类型,广泛应用于机械传动系统中。

在使用过程中,为了确保齿轮传动的性能和减小齿轮对的磨损,需要对齿轮的节齿进行调整。

本文将介绍弧齿锥齿轮和准双曲面齿轮节齿调整的新方法。

弧齿锥齿轮是近年来发展起来的一种齿轮传动形式,具有传动效率高、传动比范围大等优点。

而准双曲面齿轮是一种特殊的齿轮传动形式,适用于高精度传动和高速传动等场合。

无论是弧齿锥齿轮还是准双曲面齿轮,都需要在制造过程中进行节齿调整。

传统的节齿调整方法主要依靠试验和经验,这种方法存在着时间长、成本高和调整结果不一致等问题。

为解决这些问题,近年来提出了一种基于数学模型的节齿调整方法。

基于数学模型的节齿调整方法首先需要建立齿轮模型。

对于弧齿锥齿轮而言,可以采用有限元法建立齿轮的几何模型,并利用有限元软件对齿轮进行分析和计算。

对于准双曲面齿轮而言,可以采用数学模型和仿真软件进行建模和计算。

建立齿轮模型后,需要根据实际情况选择节齿调整的参数。

对于弧齿锥齿轮而言,可以选择齿顶距、齿根距和齿顶高等参数进行调整。

对于准双曲面齿轮而言,可以选择节齿面曲率半径等参数进行调整。

接下来,利用数学模型计算出节齿调整后的齿轮性能。

对于弧齿锥齿轮而言,可以计算出齿面接触应力、齿面接触疲劳寿命和传动误差等性能指标。

对于准双曲面齿轮而言,可以计算出齿面接触压力、接触位移和承载能力等性能指标。

最后,根据计算结果确定最佳的节齿调整方案。

可以比较不同调整方案的性能指标,选择性能最优的方案。

需要注意的是,节齿调整应该尽量保持齿轮的传动效率和稳定性,同时考虑制造成本和可行性等因素。

总之,基于数学模型的节齿调整方法可以提供准确、高效和可行的节齿调整方案。

通过该方法,可以优化齿轮的性能和减小齿轮对的磨损,提高齿轮传动系统的可靠性和使用寿命。

【doc】格里森专家制造系统(GEMS)开创弧齿锥齿轮及双曲面齿轮数字化制造新纪元

格里森专家制造系统(GEMS)开创弧齿锥齿轮及双曲面齿轮数字化制造新纪元樊奇★产品与技术Products&Technology-A-格里森专家制造系统(GEMS)开创弧齿锥齿轮及双曲面齿轮数字化制造新纪元樊奇,让?德福(美国格里森公司,美国纽约罗彻斯特市大学大道1000号,邮编:NY14692,USA)要:格里森专家制造系统(GleasonExpertManufacturingSystem),简称GEMS系统.GEMS系统是一个集成机网络软件系统,它集成格里森基于视窗平台的圆锥齿轮软件模块(CAGETM4WIN,G-AGETM4WIN,Manager,FEA,andUMCTM)于一体,提供工程工作站和格里森数控机床之间的信息通讯和互换.统创造一个高效,无缝,协同的圆锥齿轮制造系统.-C介绍开发GEMS系统新软件模块的有关理论,包括计算机模拟数控机床加工圆锥齿轮,轻载和重载下的齿合模拟(TCA和L TCA),齿面误差修正,以及高阶运动误差设计等.同时介绍GEMS系统的功能和应用.VIS系统的应用必将开创弧齿锥齿轮及双曲面齿轮数字化制造新纪元,中国已在应用这项新技术方面首先迈的一步.害词:凤凰数控机床,格里森专家制造系统(GEMS系统),弧齿锥齿轮及双曲面齿轮GleasonExpertManufacturingSystem(GEMS)OpensaNewErafor DigitizedManufacturingofSpiralBevelandHypoidGears QiFanandRonDafoe(TheGleasonWorks,Rochester,NY14692,USA)stract:GEMSisanintegratednetworksoftwaresystem,whichallowsthenew GleasonWindowsbasedbevel:wareprograms(CAGE~4MIN,G-AGE~4MIN,SummaryManager,FEA,a ndUMCTM)runningOilengineeringwork—OcommunicateandexchangeinformationwithGleasonCNCmachines,GE MSprovidesanefficient,seamless~rgeticbevelge arproductionsystem.Theworl’dsfirstcompleteGEMSsyste mwasrealizedinChina.1ecturefirstpresentssometheoreticalbackgroundofthedevelopmentofthen ewsoftwareprograms,which computerizedmodelingofCNCbevelgearmachiningprocesses,simulation ofgearmeshingunderlightandatload(TCAandL TCA,toothsurfacecorrections,anddesignofhigherorder motiongraphs.Thefunctions licationofGEMSarealsodescribed. rationofGEMSwillopenanewerafordigitizedmanufacturingofspiralbevel andhypoidgears.Chinawas tomakeasuccessfulsteptowardtheapplicationofthisnewtechnology. Fwords:PhoenixCNCmachine,GleasonExpertManufacturingSystem(GE MS),Spiralbevelandhypoid}者在2005年4B9-10日为配合CIMT2005展会主题而举办的”数字化制造技术与装备最新发展”国际论坛上发表的论文.--M4期2005年8月87l前言★产品与技术Products&Technology★格里森公司的创始人威廉?格里森先生于1874年发明了世界第一台圆锥齿轮刨齿机.从而开创了圆锥齿轮这一新的工业领域,为动力传动提供了更多的形式.从此,格里森公司就成为世界齿轮技术的领头羊,今天,随着格里森公司的全球化,其产品涵盖完整的齿轮切削机床和刀具以及服务,包括圆锥和圆柱齿轮的各种加工设备.格里森公司在齿轮理论方面也一直处于世界领先地位,其科研和各种研究成果在世界上享有声誉.世界知名的齿轮科学家威尔德哈泊(ErnstWildhaber),巴克斯特(MeriwetherL.Baxter)等都是成名于格里森公司的.格里森公司已成为圆锥齿轮技术和理论的同义词.早在上世纪7O年代,格里森圆锥齿轮技术和机床就开始引入中国市场,从机械摇台机床到最新的凤凰Ⅱ型数控机床,格里森公司不断向中国输入其最先进的圆锥齿轮设计和制造技术,机床和服务,始终致力于服务中国的汽车工业,航天航空及动力设备制造工业.今天,与格里森凤凰机相配套,格里森公司开始推出其先进的数字化圆锥齿轮制造技术,即格里森圆锥齿轮制造专家系统,(GEMS系统).GEMS系统是基于计算机网络的一体化制造系统,它将格里森公司现有软件模块如CAGET~4WIN,G—AGETM4WIN,Summary Manager,FEA,及UMC集成,实现工程工作站和格里森数控机床之间的信息互换和享用.GEMS提供了一个高效,无缝和协同的圆锥齿轮生产制造系统.世界上首套完整的GEMS系统已在中国某传动机械厂成功安装投产.GEMS系统为圆锥齿轮制造提供了最优化的解决方案.本文首先介绍有关开发GEMS系统的基本理论,包括数控加工圆锥齿轮的计算机模拟,轻载和重载下的齿面接触分析(TCA和L TCA)技术,轮齿齿面误差修正,高阶运动曲线的设计等.然后对GEMS系统的构成和功能模块作一些介绍.2新型凤凰数控机床运动学模型格里森凤凰系列数控机床的广泛应用已经给弧齿锥齿及双曲面齿轮的制造技术带来了巨大的进步.最新系列的凤凰Ⅱ型机床(见图1和2)包括切齿机和磨齿机,利用全新的整体式床身设计,从而减少了占地图l凤凰Ⅱ型系列结构模型图2凤凰II型275G磨齿机面积,提高了机床刚性,主轴由数字直接驱动电机驱动,省掉了机械传动元件,提高了驱动速率,从而大大地降低了生产周期和提高了机床精度.机床的其他运动轴由数字伺服电机直接驱动,以实现给定的齿面产形运动,凤凰机床采用自容式电器和液压装置设计,从而使安装和调整便捷.凤凰机系列并不改变基于机械摇台式机床的传统圆锥齿轮理论和现有的圆锥齿轮技术,圆锥齿轮工程师仍然能利用现有的术语和设计工具,来设计和计算机床调整参数,这些机械机床设置调整参数和运动关系可由专门的翻译程序转化成数控机床的数字化指令,通过这些指令来控制凤凰机床六个轴的运动以实现用户所定义的齿面几何形状.图3所示为一个圆锥齿轮产形机床运动模型,该模型含有l1个运动单元(列表1),圆锥齿轮工程师不会对该模型感到陌生,因为它实际上直接表达了机械摇台式机床的运动结构关系,产形轮和被加工齿轮之间的运动是由摇台和工件之间的展成运动来实现的.在加工非展88WMEMg期2005年8月成齿轮时,摇台保持静止不动.图3弧齿锥齿及双曲面齿轮产形机床的运动模型表1机床运动单元和旋转轴线编号运动单元名称和相关运动l机床床身,运动参考系2摇台,旋转运动/摇台转角3偏心装置,径向刀位运动4刀转角调整运动5刀倾机构,刀倾调整运动6刀具旋转运动轴线7工件旋转运动轴线8工作台,工件垂直轮位调整运动9工件轴向轮位调整运动lO工件安装机床根角运动l1床位运动/产形轮轴向运动摇台旋转轴线b偏心机构轴线刀具主轴轴线d工件主轴轴线工件机床根角旋转中心由于格里森凤凰机的数字化万能特性,图3所示机床的运动模型可以虚拟地将机床调整参数和运动表达为有关摇台运动参数的函数.即:★产品与技术Products&Technology-kR=Rw+R(‘P)(1)X6k(‘P)(2)S=So+S(‘p)(3)Em=E~+E(‘P)(4)(‘P)(5),(‘P)(6)j=Jo+j(‘p)(7)i=io+i(‘p)(8)公式中第一项是机床基本参数调整的常数项,第二项是动态变动量,表达为摇台运动参数的函数.公式(1)~(8)所表达的运动关系是通过计算机程序翻译成数字化指令来控制凤凰机的运动实现的.公式(1)~(8)中的动态变化部分为凤凰机加工各种综合修形和修正的轮齿齿面几何形状提供了支持.计算机化的数字模拟和模型化锥齿轮加工产形过程是GEMS系统软件模块开发的理论基础.机床运动模型的运动链被每个运动单元分解并表达为一系列相对运动关系,然后由相应的矩阵系列表达成坐标变换后得到的齿面数字模型(如图4所示).基于该运动模型,相啮合齿轮副的齿面可以解析地表达为齿面上的位置矢量(如图5所示).一≤0..|,.,:图4机床运动模型的数字表达rl=rl(l,01)凡l=凡l(l,01)tl=£l(l,0,)/’2=r2(,)凡2=凡2(2,02)t2=£2(2,)图5配对齿轮齿面副的几何模型VVMEM4期2005年8月89.一,,0”~._’~;『7\,一★产品与技术Products&Technology★3先进的间歇分度法和连续分度法格里森公司有两大类弧齿锥齿轮和双曲面齿轮的加工方法,即间歇分度法和连续分度法.该两种方法都已得到广泛的应用.GEMS系统同时支持这两种方法.早在1914年,JamesE.Gleason和AuthurL.Stewart 就申请了一种连续分度法,80年代初期,随着格里森凤凰机的出现,在此基础上格里森开发了一种新型的连续分度法,并推向市场.间歇分度法和连续分度法的基本区别在于(见图6):(1)在连续分度法中,工件上的轮齿是连续分度滚切出来的,工件和刀盘按照给定的分度运动关系作连续的分度运动,而间歇分度法是在加工每个齿槽后, 工件作一次间歇式的分度运动,所以间歇分度法也称为单分度法.同间歇分度法类似,连续分度法的小轮是用展成法切削的,而大轮可用成形法或展成法,成形法具有较高的生产率;(2)用间歇分度法形成的轮齿纵向点线是圆弧,而连续分法的轮齿纵向点线是延长外摆线;(3)连续分度法采用等高齿制,而间歇分度法采用收缩齿制.间歇分度法有五刀法和双面法,利用五刀法能对齿面的几何形状进行灵活控制,双面法更多地用于磨齿工艺,并运用高阶修形技术实现高阶运动曲线的设计.格里森连续分度法,采用格里森TRI—AC~和PEN. TAC@刀具.格里森连续分度法加工得到的齿轮具有均匀倾斜的接触痕迹,从而有利于齿面研磨,提高研齿效率.格里森先进的干切技术可同时运用于这两种切齿方法.YgYga)b)图6间歇分度法(a)和连续分度法(b)格里森公司采用先进的逆向优化设计技术,通过综合优化产形轮参数和产形运动参数,对齿面进行综合修形,从而得到优化的齿面的接触痕迹,斜向和传动比误差函数.经过优化的齿轮具有低的应力和传动噪声,吸收误差的能力强.弧齿锥齿轮和双曲面齿轮的齿面计算机模拟生成是基于一种新开发的产形模型的.该模型能同时应用于间歇分度法和连续分度法.并能计算各种齿面修形以达到优化的齿面接触区和运动误差的设计目标.4先进的齿面接触分析(TCA)和加载接触分析(L TCA)技术齿面接触分析(TCA)和加载接触分析(L TCA)技术是由格里森公司最先开发和引入的设计方法和工具.利用TCA计算程序能对齿面的接触质量进行分析和评估,从而达到优化设计的目的,TCA技术的应用在圆锥齿轮的设计和开发过程中起到了必不可少的作用. TCA技术利用非线性迭代方法通过计算机程序实现,随着计算机技术的发展,TCA理论和技术也得到提升,GEMS的CAGE4WIN软件模块包括了最新研制开发的新TCA程序,该先进的TCA程序是基于本文所介绍的齿面产形模型的,TCA技术不仅是分析工具也成为圆锥齿轮综合设计工具.TCA实际上是计算机模拟齿轮啮合过程(图7所示),它模拟各种安装和变形误差对齿轮啮合质量的影响.其基本算法是基于两曲面∑1和∑2在空间接触时,在接触点处两齿面的位置矢量相等,并且单位法矢量公线的条件.图7b)所示为TCA的数学模型,TCA结果是接触痕迹图和运动误差图,这些结果是与检测机上得到的结果一致的.图7c)所示是模拟安装误差参数△E,a)三维接触模型b)TCA算法Shaften,Ar一厶PPin_啪AIiC)安装参数△E,△G.△P.和A Y模拟图7轮齿接触模拟TCAWMEM4期2005年8月△G,△尸和△的数学表达,新TCA程序能模拟单齿啮合和多齿啮合的一对齿轮接触情况,以及齿中心,大端,小端位置啮合状况.图8所示为TCA的输出界面.兽麓基毁毒囊学———.l嚣船;墼l器馥嚣嚣糍l—l...÷毒一一一一…一..fi图l—2—11{a)单齿啮合TCAb)多齿啮合TCA图8TCA输出结果加载条件下接触分析(L TCA)是格里森公司首先在上世纪70年代开发出来的,现在格里森公司正推出其最新版本的L TCA软件,新版本L TCA是基于有限元(FEA)分析计算方法的,它利用TCA所产生的齿面几何,定义轮齿啮合的有限元模型,图9所示为一个多齿啮合的有限元模型,齿面接触的非线性运动是通过一种特殊的”间隙”单元来模拟的,该模型同时考虑扭矩的变化和模拟轮齿轴的刚性条件.a)大轮FEA模型b)小轮FEA模型图9FEA模型先进的L TCA程序给设计者提供了一个分析真实加载情况下齿轮接触情况的有效工具.图l0所示为L TCA 的输出界面,其接触痕迹变化的过程是所加扭矩的函~…i0,毒荔~{===]二三囊耋三薹篓董=羞鲤苎l£团—兰_j篡竺I★产品与技术Products&Technology★数.第一个界面所示结果是与TCA的结果一致的,被视为基准接触,其后L TCA结果均是对应于多级加载条件的.另外,一个专用的FEA软件包00已开发出来,以提供更多的应力分析.5先进的轮齿修形技术齿面在理论上的线接触,对于安装误差是很敏感的,并导致边缘接触,产生大应力集中和传动噪声.为了避免边缘接触,齿面在设计时必须预先考虑点接触设计,这样在齿轮传动的每一个瞬时,其接触痕迹是一个椭圆,齿面修形决定了齿面的接触特性,如接触痕迹的大小,方向和形状以及与运动误差的大小.齿面的修形是相对于共轭齿面刮去一层表面材料,使得实际齿面相对于理论共轭齿面产生一定量的偏差.修形包括齿廓方向和齿面纵向修形两种方案,齿廓修形可通过刀具修形或产形运动修正来实现,齿面纵向修形可通过产形运动来实现,修形过程最终是通过机床的设置和调整参数来完成的.圆锥齿轮齿面修形通常同时包含齿廓方向和齿面纵向修形.格里森公司开发了一种逆向优化设计方法,进行齿面的综合修形的,该方法是基于二次曲面理论的并可在计算机上利用CAGEWIN软件自动完成,从而得到经优化的齿面接触特性.通常所设计的运动函数是抛物线运动误差,其优点是抛物线函数能自动吸收因安装误差而导致的线性误差,因为线性误差会导致齿轮传动较大的冲击和振动及噪声.格里森公司的凤凰Ⅱ型机床利用其万能运动的功能可对齿面进行各种复杂的修形.另外,格里森公司开发了一种高阶运动误差的设计方法,如图11所示,该高阶运动误差曲线可应用于精密圆锥齿轮传动的场合,以达到提高齿轮强度和降低传动噪声的目的.该高阶运动误差设计可利用被称为UMC 的特殊程序模块来完成,设计过程是基于对齿面失配关系的控制来实现的,高阶运动误差通常对应于多齿啮合,大倾斜接触痕迹的设计,而且其误差必须控制在很小的范围内,故须用磨齿工艺来完成.图10U’CA输出结果=:==:’………一{,一1.一.I一≥爱一;,l—0一l…{j:三:二三二:二i{【:二:’=二::二ii_蚶?秭_?£臼一;JJjWiEi4期2005年8月91★产品与技术Products&Technology★高阶运动曲线图11运动曲线的设计6尖端的齿面误差修正技术众所周知,理论设计的齿面很难通过制造过程精确得到,各种机加工误差和热处理变形等制造误差使得实际机加工t~->J的齿面相对理论齿面之问产生误差. 因此,需要对实际齿面进行修正,误差齿面修正是一项尖端的技术,该项技术将齿轮理论和齿轮加工工艺过程相结合,利用先进的硬件和软件加以实现.通常,当一个齿轮完成切削或磨削后,将其进行齿面坐标测量,并将齿面测量坐标值与理论或样本齿面坐标进行对照,从而得到一个误差曲面,在工程上,该误差曲面可足够精确地利用二阶多项式来表达:=no+Ⅱ1+cl+n3+Ⅱ4y+(1(9)这里是齿面测量点在法线方向的误差,公式(9)实际上将误差分解为零阶,一阶和二阶误差.这些误差分别对应于齿厚误差,压力角和螺旋角误差,曲率和挠率误差,利用误差修正技术的目的就是将这些误差减小到最小值,齿面误差修正的评估是利用误差平方和或均方根来完成的.利用格里森CAGE1M4WIN和G—AGWIN软件模块进行齿面修形计算,可自动通过程序得到机床调整参数.图12所示为一个齿面误差修正的实例,可以看到原始误差齿面经过二阶修正后,误差大大降低.GEMS提供了一个真正的闭环网络修正环境.原始卤面误差:误差平方和=O.000108阶修正后齿面误差:误差平方和=O.000047二阶修正后齿面误差:误差平方和:O.000002S%fEf’4sn1n∞’9图l2齿面误差修正7先进的格里森凤凰机床调整卡管理软件格里森凤凰机床调整卡管理软件(SummaryMan- ager)是基于数据库的软件包,实现工程工作站和格里森数控凤凰机之间的机床调整卡的自动化管理,其方式可以是联机或脱机式的.该软件包含以下功能模块: (1)管理凤凰切齿或磨齿机床调整卡文件;(2)以脱机方式进行调整卡的编辑,打印等操作;(3)将机械摇台机床的调整参数转换为数控凤凰机床的调整参数;(4)在机床之间传递信息;(5)将机械机床的调整参数转化为凤凰机的数控参数,并传到编辑器上进行修正.该软件允许用户将其风凰机的信息存放于数据库中,并按一定的系列号存取这些信息.调整卡管理软件能将机床设置数据输入到机床上,可利用脱机表达的方式对每台机床进行操作,机床数据既可存放于局部机器上也可存放在网络服务器上,实现真实的多用户存储.对机床的数量无限制,并允许许多用户同时存储数据.8GMES系统的构成格里森专家制造系统(GEMS)是一个网络程序集成系统,图13所示为其系统构成结构,该项技术将格里森基于视窗的圆锥齿轮设计软件如CAGETM4WIN,G—AGETM4WIN,SummaryManager,FEA(有限元)和UMC哪程序模块集成一体,并实现工程工作站和格里森凤凰机之间的信息交换.该系统具有可扩充性,可利用用户现有的TCP/IP兼容的计算机网络系统和基于服务器的关系型数据库实现无缝数据共享.它通过消除多余繁琐的人工数据输入…葡…蘸一砖一鹜昔曾切fr,-和磨一一一l~…一一一一一函研浅图13GEMS~WMEM4期2005年8月过程,创造了一个协同高效的工程设计和车间制造之间的信息交换.GEMS系统由以下模块组成:(1)应用软件,CAGEllM4WIN程序,它是由多项功能模块组成的,为用户提供设计和分析圆锥齿轮的全套工具.用户通过输入圆锥齿轮的基本参数,就可以利用该软件得到设计齿轮尺寸参数,TCA计算结果,L TCA计算结果,根切计算检查,齿面失配图形,机床调整数据,测量数据,以及刀具数据.(2)格里森自动齿轮修正软件,该软件基于齿面误差测量数据和误差修正矩阵,对切齿或磨齿齿面进行修正,使齿面误差控制在误差范围内.该软件可用于联机和脱机操作两种模式,用于脱机操作时,可在工程工作站上进行,用于联机操作时,可直接在测量机上运行.(3)高阶运动曲线设计模式UMC喇模块,提供齿面优化功能,利用凤凰机的万能运动特性进行高阶运动曲线设计以达到优化接触痕迹, 降低噪声的设计目的.(4)有限元(FEA)T900程序,是一个综合的圆锥齿轮强度分析软件包,可应用于轮图l4闭环设计和齿面修正工艺系统★产品与技术Products&Technology★齿载荷和分配计算,接触和弯曲强度计算,加载下的运动误差分析等功能.(5)格里森机床调整管理软件模块,用于脱机和联机方式的调整卡数据库的网络管理.GEMS系统创造了一个真正的闭环设计和齿面修正的工艺系统,如图14所示,该闭环系统以下列闭环流程工作:(1)利用CAGE4WIN,CAGE,FEA等软件模块在工程工作站上完成圆锥齿轮设计,输出理论机床调整参数和齿面测量方案;(2)凤凰数控机床的机床调整卡管理软件将机床设置数据和刀具参数传送到凤凰机上;(3)凤凰数控机床执行切齿工艺;(4)凤凰数控机床执行磨齿工艺;(5)格里森一马尔GMx测量系统对加工后的齿面进行坐标测量并将测量数据与理论坐标值或样本数字化的齿面坐标值进行比较,确定齿面误差;(6)利用G—AGE修正软件进行自动修正计算,并输出机床调整数据,该机床调整数据反馈到工程设计工作站,更新设计参数;(7)切削修正后的齿轮,进入第二循环阶段.通常该闭环修正系统,只需两次迭代就能优化齿面修正过程.9结论本文介绍格里森专家制造系统(GEMS)开发理论基础和GEMS结构组成及其各模块的功能.GEMS系统是将格里森公司尖端和新一代数控凤凰机和其软件系统完美结合的产物,GEMS提供了一个高效,无缝,和协同的圆锥齿轮制造系统.可以预见,广泛应用GEMS系统将开创弧齿圆锥齿轮和双曲面齿轮数字化制造的新纪元.参考文献【1】Krenzer,T.J.,1990,”Face-MillingorFaceHobbing”,AG—MA.TechnicalPaper.9O几’M13.[2】Stadtfeld,H.J.,2000,Adram’edBevelGearTechnolog5,The GleasonWorks,Edition2000.[3】Litvin,F.L.,1994,GearGeonvetr~”andAppliedTheory. PrenticeHal1.[4]GleasonMagazine,/NMOTION,IMTS’04/JIMTOF’04ISSUE.V o1.1,No.3【5】Gleasonmagazine,INMOTION,GEAREXPO&EMOSHOW ISSUE,V o1.1,No.2WMEM4期2005年8月93。

写出锥齿轮轴组件的装配工艺规程

写出锥齿轮轴组件的装配工艺规程嘿,朋友们!今天咱们就像探险家探索神秘宝藏一样,来搞定锥齿轮轴组件的装配工艺规程。

首先呢,就像给超级英雄选装备一样,咱们得把所有的零件都找齐喽。

那些锥齿轮、轴、轴承之类的,一个都不能少,要是少了一个,这就像组建足球队少了个守门员,那可不行。

然后就是清洁工作啦。

把零件上的灰尘啊、杂质啊都清理干净,这就好比给即将上台表演的演员洗脸梳妆,得让它们干干净净、利利索索的。

要是带着脏东西就组装,那就像穿着泥巴衣服去参加舞会,多尴尬呀。

接下来是轴承的安装。

这就像给小珠子找到合适的轨道,要小心翼翼的。

如果安装得不好,就像火车跑在歪歪扭扭的铁轨上,肯定会出乱子的。

我们得用专用的工具,轻轻把轴承推到位,可不能像莽夫一样乱敲乱打,不然轴承就会像被欺负的小动物一样,很容易就坏掉啦。

锥齿轮的装配可是个技术活。

就像给两个齿轮安排一场完美的舞蹈,它们的齿要精确地咬合在一起。

要是齿对不好,就像两个人跳舞总是踩对方的脚,那这个组件可就没法正常工作喽。

我们得一点点调整,直到它们像配合默契的舞伴一样。

在安装轴的时候,轴就像一个大明星,周围的零件都得围绕着它。

要保证轴能够顺利地穿过去,这时候可不能有什么障碍物挡路,就像大明星走红毯,必须一路畅通无阻。

键的安装也很关键。

键就像一把小锁,把轴和齿轮紧紧地锁在一起。

如果这把锁没安好,就像没锁好门一样,齿轮可能会在轴上乱动,那可就乱套了。

再就是一些紧固工作啦。

拧紧螺丝的时候,不能太紧也不能太松。

太紧了就像把人勒得喘不过气来,螺丝可能会断掉;太松了呢,就像穿了双松垮的鞋子,整个组件会晃悠,不牢固。

然后我们要进行初步的调试。

这就像新车上路前的试驾,看看有没有奇怪的声音或者卡顿。

要是有问题,就像身体不舒服一样,得赶紧找出来解决。

最后呢,再进行一次全面的检查。

就像老师检查学生的作业一样,要仔仔细细,确保每个部分都安装正确。

这样,我们的锥齿轮轴组件就像一个训练有素的军队一样,可以正常投入工作啦。

4弧齿锥齿轮的加工调整计算

4. 弧齿锥齿轮的加工调整计算弧齿锥齿轮的切齿是按照假想冠轮的原理进行的,而采用的切齿方法要根据具体情况而定。

4.1 弧齿锥齿轮的切齿原理与刀号对于收缩齿弧齿锥齿轮的加工,通常采用平顶齿轮原理进行加工。

就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。

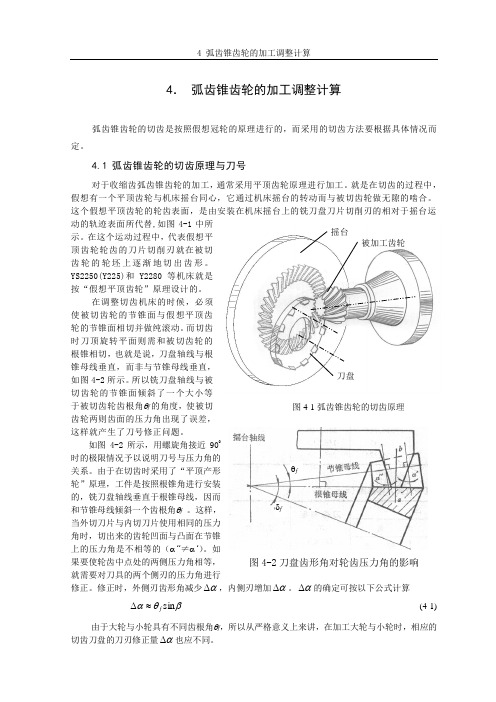

这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图4-1中所示。

在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。

YS2250(Y225)和Y2280等机床就是按“假想平顶齿轮”原理设计的。

在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动。

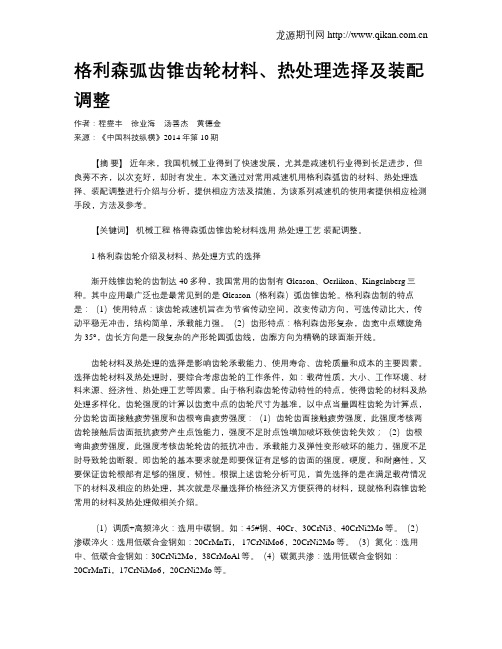

而切齿时刀顶旋转平面则需和被切齿轮的根锥相切,也就是说,刀盘轴线与根锥母线垂直,而非与节锥母线垂直,如图4-2所示。

所以铣刀盘轴线与被切齿轮的节锥面倾斜了一个大小等于被切齿轮齿根角θf 的角度,使被切齿轮两则齿面的压力角出现了误差,这样就产生了刀号修正问题。

如图4-2所示,用螺旋角接近900时的极限情况予以说明刀号与压力角的关系。

由于在切齿时采用了“平顶产形轮”原理,工件是按照根锥角进行安装的,铣刀盘轴线垂直于根锥母线,因而和节锥母线倾斜一个齿根角θf 。

这样,当外切刀片与内切刀片使用相同的压力角时,切出来的齿轮凹面与凸面在节锥上的压力角是不相等的(α”≠α’)。

如果要使轮齿中点处的两侧压力角相等,就需要对刀具的两个侧刃的压力角进行修正。

修正时,外侧刃齿形角减少α∆,内侧刃增加α∆。

α∆的确定可按以下公式计算βθαsin f ≈∆ (4-1)由于大轮与小轮具有不同齿根角θf ,所以从严格意义上来讲,在加工大轮与小轮时,相应的切齿刀盘的刀刃修正量α∆也应不同。

图4-1弧齿锥齿轮的切齿原理 摇台 刀盘 被加工齿轮图4-2刀盘齿形角对轮齿压力角的影响 θf δf按照现有的刀号制度,将α∆的单位设置为分,并规定10分为一号,则刀号的计算公式为 小轮理论刀盘刀号βθβθαsin 610sin 6010c 111*1f f ==∆=(4-2a) 大轮理论刀盘刀号βθβθαsin 610sin 6010c 222*2f f ==∆=(4-2b) 所以,在用双面法分别加工大轮与小轮时,应该用不同刀号的刀盘。

格利森弧齿锥齿轮材料、热处理选择及装配调整

格利森弧齿锥齿轮材料、热处理选择及装配调整作者:程燮丰徐业海汤善杰黄德金来源:《中国科技纵横》2014年第10期【摘要】近年来,我国机械工业得到了快速发展,尤其是减速机行业得到长足进步,但良莠不齐,以次充好,却时有发生。

本文通过对常用减速机用格利森弧齿的材料、热处理选择、装配调整进行介绍与分析,提供相应方法及措施,为该系列减速机的使用者提供相应检测手段,方法及参考。

【关键词】机械工程格得森弧齿锥齿轮材料选用热处理工艺装配调整。

1 格利森齿轮介绍及材料、热处理方式的选择渐开线锥齿轮的齿制达40多种,我国常用的齿制有Gleason、Oerlikon、Kingelnberg三种。

其中应用最广泛也是最常见到的是Gleason(格利森)弧齿锥齿轮。

格利森齿制的特点是:(1)使用特点:该齿轮减速机旨在为节省传动空间,改变传动方向,可选传动比大,传动平稳无冲击,结构简单,承载能力强。

(2)齿形特点:格利森齿形复杂,齿宽中点螺旋角为35°,齿长方向是一段复杂的产形轮圆弧齿线,齿廓方向为精确的球面渐开线。

齿轮材料及热处理的选择是影响齿轮承载能力、使用寿命、齿轮质量和成本的主要因素。

选择齿轮材料及热处理时,要综合考虑齿轮的工作条件,如:载荷性质,大小、工作环境、材料来源、经济性、热处理工艺等因素。

由于格利森齿轮传动特性的特点,使得齿轮的材料及热处理多样化。

齿轮强度的计算以齿宽中点的齿轮尺寸为基准,以中点当量圆柱齿轮为计算点,分齿轮齿面接触疲劳强度和齿根弯曲疲劳强度:(1)齿轮齿面接触疲劳强度,此强度考核两齿轮接触后齿面抵抗疲劳产生点蚀能力,强度不足时点蚀增加破坏致使齿轮失效;(2)齿根弯曲疲劳强度,此强度考核齿轮轮齿的抵抗冲击,承载能力及弹性变形破坏的能力,强度不足时导致轮齿断裂。

即齿轮的基本要求就是即要保证有足够的齿面的强度,硬度,和耐磨性,又要保证齿轮根部有足够的强度,韧性。

根据上述齿轮分析可见,首先选择的是在满足载荷情况下的材料及相应的热处理,其次就是尽量选择价格经济又方便获得的材料,现就格利森锥齿轮常用的材料及热处理做相关介绍。

弧齿锥齿轮装配调整方法的改进

弧齿锥齿轮装配调整方法的改进作者:李孝明来源:《教育科学博览》2013年第09期摘要:通过对弧齿锥齿轮常规装配调整方法的改进,使装配调整时既不需要滚动校验机确定小齿轮的安装距,也不需要专用量规测量小齿轮的空位安装距,仍然能够使弧齿锥齿轮副获得良好的共轭齿侧表面的接触区。

关键词:弧齿锥齿轮副装配调整方法改进弧齿锥齿轮传动,除了可以传递两相交轴之间的回转运动外,它还具有重迭系数大的特点(一般可达2以上),故传动平稳、冲击和噪声小、承载能力高,被广泛应用于高速重载的汽车、拖拉机和煤矿钻机等设备上。

要使弧齿锥齿轮传动的特点得到充分发挥,确保齿轮副的啮合质量至关重要,直观反映啮合质量好坏的一项技术指标就是齿轮副的接触区。

在无条件进行加载确定接触区的情况下,通常认为接触区在偏向且距离小端4~5毫米、并在齿高中间位置较为理想(这是因为工作过程中在载荷的作用下,工作面接触区向大端移动)。

其具体要求是:两共轭齿侧表面的接触区应满足三个条件(如图1所示):一是接触区的中心应在节锥母线与齿长中部的交点上,或者当无负载时在齿长中部略近小端处;一是接触区的长度约为齿长的50%~75%;一是接触区的高度约为齿高的60%~80%。

要满足上述三个条件,除了齿轮、箱体等相关零件的加工精度得到保证外,还需要在装配过程中精心调整才能达到。

因此,弧齿锥齿轮副的装配调整方法也就显得尤其重要。

首先介绍常规的方法,以我院立式钻机中的一对弧齿锥齿轮(图2)装配调试为例简述如下:1. 装配前的准备工作将弧齿锥齿轮在滚动校验机上进行校验,经校验齿轮副的接触精度合格后,做好配对编号和记下实测安装距A1。

2. 装配与调整实践经验告诉我们,弧齿锥齿轮副接触区位置,主要由小齿轮的轴向位置决定,而齿侧间隙的获得是通过调整大齿轮的轴向位置来保证。

2.1小齿轮轴向定位装配2.1.1调整好小齿轮左端轴承的间隙后,借助专用量规测量并计算出空位安装距A(不装调整垫片1)。

4弧齿锥齿轮的加工调整计算

4弧齿锥齿轮的加工调整计算四弧齿锥齿轮是一种常见的齿轮类型,广泛应用于机械设备中。

在加工和调整四弧齿锥齿轮时,需要进行一系列的计算和调整,以保证齿轮的性能和运行精度。

本文将详细介绍四弧齿锥齿轮的加工调整计算。

首先,需要明确四弧齿锥齿轮的基本参数。

四弧齿锥齿轮由齿数、模数、部分齿宽系数、螺旋角等参数决定。

在加工和调整过程中,需要根据这些参数计算齿轮的各种尺寸和角度。

一、计算齿轮的齿数和模数:齿数是齿轮的重要参数之一,一般根据设计要求来确定。

模数是齿轮的副产物,是齿宽与齿数的比值。

根据齿数和模数可以计算出齿轮的模数。

齿轮的模数计算公式为:m=Z/b。

其中,m为模数,Z为齿数,b为齿宽。

二、计算齿轮的齿宽和齿高:齿宽是齿轮的另一个重要参数,一般由设计要求和工艺条件来确定。

根据齿宽和模数可以计算出齿轮的齿高。

齿轮的齿高计算公式为:h=1.25m。

其中,h为齿高、m为模数。

三、计算齿轮的分度圆半径和齿根半径:分度圆半径是齿轮最重要的参数之一,是齿轮齿槽几何形状的基准。

根据模数和齿数可以计算出齿轮的分度圆半径。

齿轮的分度圆半径计算公式为:Rm=Zm。

其中,Rm为分度圆半径,Z为齿数。

齿根半径是齿轮齿根处几何形状的基准。

根据模数可以计算出齿轮的齿根半径。

齿轮的齿根半径计算公式为:Rh=1.2m。

其中,Rh为齿根半径,m为模数。

四、计算齿轮的螺旋角和压力角:螺旋角和压力角是齿轮的重要几何参数,决定了齿轮的传动性能和运动特性。

根据设计要求和工艺条件来确定。

螺旋角的计算公式为:α=arctan(tanβ/cosγ)。

其中,α为螺旋角,β为压力角,γ为齿轮轴线与交点线之间的夹角。

压力角的计算公式为:β=10°-24°-45°(z1/z2)。

其中,β为压力角,z1为主齿轮的齿数,z2为从齿轮的齿数。

以上是四弧齿锥齿轮加工调整的一般计算方法。

在实际加工和调整过程中,还需要结合具体的工艺要求和设备精度进行一系列修正和调整。

弧齿锥齿轮的成对设计及参数建模

【54】 第40卷 第4期 2018-04弧齿锥齿轮的成对设计及参数建模The design of gleason spiral bevel gear pairs and parametric modeling刘 强1,李文义1,耿金萍2LIU Qiang 1, LI Wen-yi 1, GENG Jin-ping 2(1.徐州工程学院,徐州 221018;2.徐工集团江苏徐州工程机械研究院,徐州 221004)摘 要:格里森弧齿锥齿成对的详细设计计算涉及很多参数和公式,容易混淆,在很多参考资料上没有完整的实例计算,也没有齿根圆的计算公式,但是在三维设计时必须算出齿根圆的数值才方便绘制模型。

很多初学者在计算初期常用错齿根圆公式,推出齿根圆的计算公式,便于在Pro/E参数化建模中应用,因此本文给出完整的设计示例供广大初学者参考。

关键词:格里森弧齿锥齿轮;计算公式;Pro/E 中图分类号:TH132.41 文献标识码:A 文章编号:1009-0134(2018)04-0054-03收稿日期:2017-12-02作者简介:刘强(1984 -),男,江苏徐州人,博士研究生,研究方向为机械设计及制造。

0 引言格里森(Gleason )制弧齿锥齿轮具有承载力强,重合度大,高速传动时传动平稳、震动小、噪音低、可获得大传动比等优点,在重载荷机械装备、汽车和石油化工等领域应用广泛。

弧齿锥齿轮的前期设计是齿轮制造加工的基础,设计人员的参数计算和设计直接决定后期加工出来的齿轮能否满足使用。

负责加工弧齿锥齿轮的厂家只负责加工,对于设计的是否合理并没有能力反馈。

1 计算实例齿轮在啮合传动时,凹面与凸面承受不同大小的载荷,工作齿面为弧齿锥齿轮持续承受较大载荷的一面,非工作齿面为承受载荷较小的一面。

主动轮工作面与从动轮工作面啮合时,两轮所承受的轴向力均指向各自的大端,齿侧间隙会增大,齿轮不容易卡死,会比较安全。

一般我们选取主动轮凹面和从动轮凸面为齿轮工作面。

15弧齿锥齿轮的加工调整计算

第15章 弧齿锥齿轮的加工调整计算弧齿锥齿轮的切齿是按照“假想齿轮”的原理进行的,而采用的切齿方法要根据具体情况而定。

15.1 弧齿锥齿轮的切齿原理与刀号对于收缩齿弧齿锥齿轮的加工,通常采用平顶齿轮原理进行加工。

就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。

这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图15-1中所示。

在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。

YS2250(Y225)和Y2280等机床就是按“假想平顶齿轮”原理设计的。

在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动。

而切齿时刀顶旋转平面则需和被切齿轮的根锥相切,也就是说,刀盘轴线与根锥母线垂直,而非与节锥母线垂直,如图15-2所示。

所以铣刀盘轴线与被切齿轮的节锥面倾斜了一个大小等于被切齿轮齿根角f的角度,使被切齿轮两则齿面的压力角出现了误差,这样就产生了刀号修正问题。

如图15-2,用螺旋角接近900时的情况予以说明刀号与压力角的关系。

由于在切齿时采用了“平顶产形轮”原理,工件是按照根锥角进行安装的,铣刀盘轴线垂直于根锥母线,因而和节锥母线倾斜一个齿根角f。

这样,当外切刀片与内切刀片使用图15-1弧齿锥齿轮的切齿原理摇台刀盘被加工齿轮相同的压力角时,切出来的齿轮凹面与凸面在节锥上的压力角是不相等的(”≠’)。

如果要使轮齿中点处的两侧压力角相等,就需要对刀具的两个侧刃的压力角进行修正。

修正时,外侧刃齿形角减少α∆,内侧刃增加α∆。

α∆的确定可按以下公式计算βθαsin f ≈∆ (15-1)其中β代表螺旋角。

由于大轮与小轮具有不同齿根角f,所以从严格意义上来讲,在加工大轮与小轮时,相应的切齿刀盘的刀刃修正量α∆也应不同。

按照现有的刀号制度,将α∆的单位设置为分,并规定10分为一号,则刀号的计算公式为小轮理论刀盘刀号βθβθαsin 610sin 6010c 111*1f f ==∆=(15-2a) 大轮理论刀盘刀号βθβθαsin 610sin 6010c 222*2f f ==∆= (15-2b)所以,在用双面法分别加工大轮与小轮时,应该用不同刀号的刀盘。

弧齿锥齿轮设计与加工讲义5接触区修正

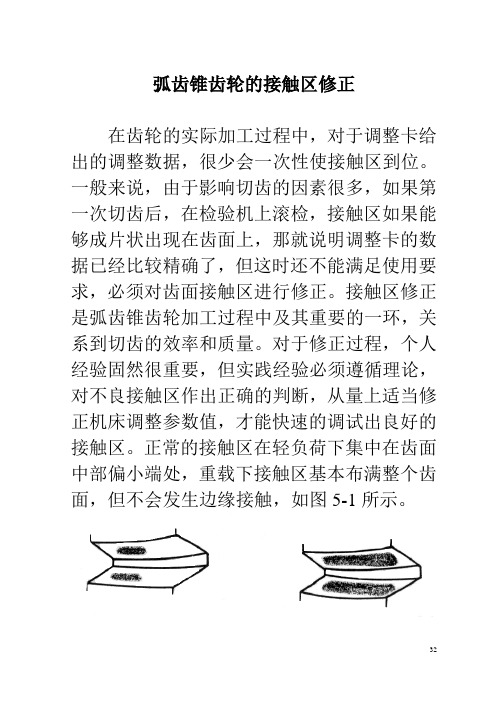

弧齿锥齿轮的接触区修正在齿轮的实际加工过程中,对于调整卡给出的调整数据,很少会一次性使接触区到位。

一般来说,由于影响切齿的因素很多,如果第一次切齿后,在检验机上滚检,接触区如果能够成片状出现在齿面上,那就说明调整卡的数据已经比较精确了,但这时还不能满足使用要求,必须对齿面接触区进行修正。

接触区修正是弧齿锥齿轮加工过程中及其重要的一环,关系到切齿的效率和质量。

对于修正过程,个人经验固然很重要,但实践经验必须遵循理论,对不良接触区作出正确的判断,从量上适当修正机床调整参数值,才能快速的调试出良好的接触区。

正常的接触区在轻负荷下集中在齿面中部偏小端处,重载下接触区基本布满整个齿面,但不会发生边缘接触,如图5-1所示。

(a)轻载下的接触区(b)全载下的接触区图5-1 理想的齿面接触区接触区的位置、大小、形状出现不良状况,分别与齿面方程在计算点处的泰勒展开式中的一阶、二阶、三阶等展开式有关[2]。

我们可以通过一阶、二阶、三阶修正,可以解决以下各种误差的修正:一阶修正主要解决“压力角、螺旋角误差”的修正,即修正:1.沿齿高方向的“齿顶接触、齿高接触”的不良位置。

2.沿齿长方向的“小端、大端、交叉接触”的不良位置。

二阶修正主要解决“齿长曲率、齿高曲率、对角接触误差”的修正,即修正:1.沿齿高方向的“过宽接触、过窄接触”的不良位置。

2.沿齿长方向的“过长接触、过短接触”的不良位置。

3.沿对角方向的“内对角接触、外对角接触”的不良位置。

三阶修正主要解决“菱形接触、鱼尾形接触”的修正。

菱形接触是指齿顶处短而齿根处长或者齿顶处长而齿根处短的接触区,鱼尾形接触是指一端长而窄而另一端短而宽的接触区。

菱形接触是由于齿高方向法曲率的变化不协调而造成的,鱼尾形接触则是由于齿长方向法曲率的变化不协调而引起的。

弧齿锥齿轮的接触区修正,往往都属于一阶修正和二阶修正的内容,一般不需要进行三阶修正。

因此,本文对三阶修正的内容不再叙述。

滚动检验机是铣齿加工的配套设备,一般来说,接触区的全部修正通常在小轮上进行,因为小轮齿数少,切齿时间少。

ug格利森弧齿准双曲面齿轮参数

ug格利森弧齿准双曲面齿轮参数【ug格利森弧齿准双曲面齿轮参数】1. 引言在工程领域中,齿轮传动一直扮演着至关重要的角色。

而在齿轮传动中,准双曲面齿轮因其传动精度高、传动效率高等特点,被广泛应用于各个领域。

而ug格利森弧齿准双曲面齿轮参数的设计与研究,则是提高准双曲面齿轮传动性能的关键。

2. ug格利森弧齿准双曲面齿轮参数概述ug格利森弧齿准双曲面齿轮参数是指根据准双曲面齿轮的设计原理和要求,利用ug软件进行齿轮参数的设计和优化。

ug软件以其强大的建模和仿真功能,可以帮助工程师更好地理解和设计准双曲面齿轮的参数,从而提高齿轮传动的性能和可靠性。

3. 深入探讨ug格利森弧齿准双曲面齿轮参数在ug软件中,通过设定齿轮的模块、齿数、法向压力角、顶隙系数等参数,可以实现对准双曲面齿轮的精确建模。

而通过对齿轮参数的调整和优化,可以使得齿轮的传动效率得到提高,传动噪音得到降低,从而满足不同工程应用的需求。

4. ug格利森弧齿准双曲面齿轮参数的应用在实际工程中,ug格利森弧齿准双曲面齿轮参数的应用范围非常广泛,涉及到机械、航天、汽车等多个领域。

在航天领域,ug格利森弧齿准双曲面齿轮参数的优化设计可以大大提高航天器的传动性能,增强其在特殊环境下的可靠性。

在汽车领域,ug格利森弧齿准双曲面齿轮参数的应用可以提高汽车变速器的传动效率,降低磨损和噪音,延长使用寿命。

5. 总结与展望通过对ug格利森弧齿准双曲面齿轮参数的深入研究和应用,可以进一步拓展准双曲面齿轮在工程领域中的应用范围,提高其传动性能和可靠性。

未来,随着工程技术的不断发展和ug软件功能的不断完善,ug格利森弧齿准双曲面齿轮参数的设计和优化将更加高效和精确。

希望不断有更多的工程师和研究人员投入到ug格利森弧齿准双曲面齿轮参数的研究和应用中,为齿轮传动技术的发展贡献力量。

个人观点:ug格利森弧齿准双曲面齿轮参数的设计与研究是齿轮传动技术发展的重要方向。

通过对参数的深入理解和优化,可以提高准双曲面齿轮的传动性能,满足不同工程领域的需求。

对格里森弧齿锥齿轮接触区的认识与修正

( 术 要 求 ) 的 侧重 点 也 有 所 不 同 。 因此 .直 接 选 用 某 个 标 技

准 中的 接 触 区质 量 要 求 有 时 显 得 不 一 定合 适 ,这 就 需 要 在

标 准 的 框 架 范 围 内 。结 合 产 品 使 用 特 性 和 实 践 经 验 综 合 设 计 新 的 合 适 的接 触 区质 量 要 求 。但 不 管 如 何 ,热 后 ( 品 ) 成 接 触 区 的 质 量 要 求 都 应 符 合 “ 轮 满 负 荷 时 接 触 区 应 基 本 齿

布 满 整 个 工 作齿 面但 不 出现 边 缘 接 触 ”这 个 基 本 原 则 。 齿 轮齿 面 接 触 区 质 量 与齿 轮 啮 合 噪 声 的关 系 。 接 触 区

1 接 触 区 的认 识 对

接触 区就是 当齿轮旋 转进入 啮合直 至脱 离啮合 期间 .

轮齿 相 互 接 触 的 区域 。它 与 齿 轮 的平 稳 运 转 、使 用 寿 命 和

经 验

对格 里森弧齿锥齿 轮接 触 区的认 识 与修 正

李 普 华

( 东梅 嬲 齿轮 r . 广 东梅 嬲 广 5 4 6) 1 01

森 弧齿锥 齿轮接触区 的认识 。介绍了齿面接触 区的基本 修正方法 ,分析 了接 触区的质量要求 以及与 啮合噪声

接 触 区 ;修 正

文 献 标 识 码 :A 文章 编 号 : 1 0 — 4 2 (0 0 8 0 6 — 2 0 9 9 9 2 1 )0 — 1 9 0

接 触 区 的 质 量 要 求 。一 般 来 自齿 轮 的 零 件 图 。但 实 际

2接 触 区 的修 正 [ ] 2 - 3

21接触 区在 齿长 方 向上 的修正 .

格利森弧齿锥齿轮的装配与调整

格利森弧齿锥齿轮的装配与调整1装配前的准备工作首先应阅读设计图,了解齿轮副的设计要求、设计参数等,然后应检查和分析标在零件上和任何标签上由制造者提供的加工参数和各类标记,如齿轮的安装距、侧隙、接触区的图样、两个齿轮的装配标记、配对号等。

如果齿轮上没有标记,则应从设计要求中获得必需的数据。

最终检验后,所有的齿轮和齿轮轴应进行检查,保证轮齿面和安装定位面、轴肩、隔套及其它与齿轮安装位置有关的各零件面没有损坏。

同时也应检查这些部位有无刻痕、毛剌,若有应仔细将其去掉。

2安装与调整首先,根据制造者提供的安装距将小轮定位(图1)。

为此应装上未配磨好的调整垫片,测量出安装距,计算出调整垫片的正确尺寸。

测量安装距也可用专门的量具测量。

然后再按标明的侧隙调整大轮,这一侧隙应在啮合的最紧点测量,可用压表法测。

先把小轮固定,防止转动,牢固装上百分表,使百分表触头垂直于轮齿大端最外接近节圆直径的齿面,正反向转动大轮时,百分表上的读数即为侧隙值。

若侧隙值不等于给定值,则可按原来的装配方法进行修正。

调整过程中大轮或小轮所需进行的轴向移动量Δt可由下式求得Δt=Δjn/2tgαsinθ式中θ——节锥角Δjn——齿轮的侧隙变动量α——压力角侧隙修正后,应检查轮齿接触区是否符合规定。

检查时先在齿面上均匀地涂一层红油等着色剂、并在低速情况下,在两个方向上转动一对齿轮副几转之后,得到的轮齿接触区应与制造者提供的轮齿接触区相似。

一般情况下,轻载时接触区的长度约为齿宽的一半左右,并位于中间靠小端位置,它不应延伸至大、小轮齿的齿顶,在小轮轮齿上应稍微靠近齿顶,而在大轮轮齿上应稍微靠近齿根。

一个齿轮上齿与齿之间接触区的形状、位置和强弱的变化标志着装配与制造质量的好坏,但齿轮副的载荷的大小及有无负载对接触区的位置与大小有较大的影响,调整时应注意。

3轮齿接触区的修正轮齿接触区的形式较多,每种情况的调整方法又有所不同。

下面仅就我们在装配调整中遇到的几种接触区形式进行分析。

格里森弧齿锥齿轮接触区的修正与调整

前 接触 区则 是 热 后 接触 区 的前 期 基 础 ,是 有 磨 齿 余 量 的

锥齿 轮 的接 触 状 况 。安装 使 用 的接 触 区 是弧 齿 锥 齿 轮 装 配 完 成 以后 正 常 使 用 时 的接 触 区。 安装 使 用 接 触 区与 热

2 . 2 接 触 区在 齿 高方 向上 的修正 接触 区靠 齿 根或 齿 顶是 由于压 力 角 误差 造 成 的 , 修 正

方法 有 如 下几 种 :

( 1 ) 改 变 切 齿 机 床 的水 平 轮 位修 正 压 力 角 , 这 是 应 用 于 修 整 量 不 大 的 最 常 用 、最 简 便 的方 法 之 一 。 修 正 量 ( △x r )可 依 据滚 动检 验 机上 主动齿 轮 安 装距 变 化 量( △H) 确定 , 修正 方 向 与变 化方 向相 反 , 还要相应改 变床位 , 改 变 量 为 △x = 一△x P . s i n 8 (8为 小轮 根 锥 角 ) , 另外 , 偏 心角 也要 作 适 当调 整 。 ( 2) 改变 滚 切 比修 正压 力 角 。 当接触 区 明显 在 齿顶 或

现代 制造 技 术与 装 备

2 0 1 4 第3 期总 第2 2 0 期

格 里 森弧 齿锥 齿 轮接 触 区 的修 正 与调整

鞠 国 强 王 刚

( 山东 华成 中德 传 动设 备 有 限公 司 , 淄博 2 5 5 2 0 0 )

摘 要 : 弧 齿锥 齿 轮 是齿 轮 传动 中最 为复 杂 的一种 。而接 触 区的调 整 将 直接 影 响 弧 齿锥 齿 轮 的 工作 质 量 。

后接触区 , 安装 使 用 接 触 区 。对 于齿 轮 生 产 者 而 言 , 热后

弧齿锥齿轮的正确安装

精确 控制 轮齿 的接触 区使其 在 工作负 荷下 变形后

1.3.2刻上 相 配齿标记

仍能 获得 正确 的接触 区是 可能 的 。但 这理 想 的接

由于轮齿 因节 累 积 误差 的影 响 ,在 一 对 弧齿

触 区获得 后 ,在 其安装 时 ,却 因为认识 问题 或安装 锥齿 轮副 转一 圈时 ,法 向侧 隙有 一个 变动量 ,因此

技 术 问 题 产 生 安 装 误 差 ,使 接 触 区变 坏 ,噪音 增 在 啮合最 紧点 要作好 标记 “X”(如 图㈠ 所示 ),并

加 。

将此 处 的大小 轮 背锥 处 磨 光 对 齐 ,以便 装 配 时依

1.1设计 时应 考虑安 装位 置可 调整

据 。

装 配工人 在装 配 时 ,所 能 进行 的 唯一 调 整 就 是 沿轴 向移动 大轮 或小 轮 的定 位位 置 。有些设 计

图㈦ 侧 隙测 量

2.3.3.1齿顶 或齿 根接 触 如果轮 齿接 触 区位于小 轮齿 面 的齿顶 和大 轮 齿 面 的 齿 根 时 ,应 沿 轴 向 移 出 小 轮 (如 图 ㈢ 所 示 )。

图(三) 接 触 区小 硕 大根

(下转 第 101页)

违 约角 色 ,在 逻 辑 上更 契 合 于 明示 预 期 违 约 。传 统不 安抗 辩权 吸收着 默示 预期违 约制 度 的大部分 功 能 ,在 对其适 用 条件 和功能进 行 调整后 ,其在 效 力 上与 明示 预期违 约将形 成 一个较 为完美 的层 级 递进关系,并行不悖 。不安抗辩权是消极的 ,主防 御 ,而明示预期违约是积极的,主攻击。当行使不 安抗 辩 权到达 承 受极 限后 ,将 转 为 明示 预期 违 约 层 面 的主动攻 击 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

格利森弧齿锥齿轮的装配与调整

1装配前的准备工作

首先应阅读设计图,了解齿轮副的设计要求、设计参数等,然后应检查和分析标在零件上和任何标签上由制造者提供的加工参数和各类标记,如齿轮的安装距、侧隙、接触区的图样、两个齿轮的装配标记、配对号等。

如果齿轮上没有标记,则应从设计要求中获得必需的数据。

最终检验后,所有的齿轮和齿轮轴应进行检查,保证轮齿面和安装定位面、轴肩、隔套及其它与齿轮安装位置有关的各零件面没有损坏。

同时也应检查这些部位有无刻痕、毛剌,若有应仔细将其去掉。

2安装与调整

首先,根据制造者提供的安装距将小轮定位(图1)。

为此应装上未配磨好的调整垫片,测量出安装距,计算出调整垫片的正确尺寸。

测量安装距也可用专门的量具测量。

然后再按标明的侧隙调整大轮,这一侧隙应在啮合的最紧点测量,可用压表法测。

先把小轮固定,防止转动,牢固装上百分表,使百分表触头垂直于轮齿大端最外接近节圆直径的齿面,正反向转动大轮

时,百分表上的读数即为侧隙值。

若侧隙值不等于给定值,则可按原来的装配方法进行修正。

调整过程中大轮或小轮所需进行的轴向移动量Δt可由下式求得

Δt=Δjn/2tgαsinθ

式中θ——节锥角

Δjn——齿轮的侧隙变动量

α——压力角

侧隙修正后,应检查轮齿接触区是否符合规定。

检查时先在齿面上均匀地涂一层红油等着色剂、并在低速情况下,在两个方向上转动一对齿轮副几转之后,得到的轮齿接触区应与制造者提供的轮

齿接触区相似。

一般情况下,轻载时接触区的长度约为齿宽的一半左右,并位于中间靠小端位置,它不应延伸至大、小轮齿的齿顶,在小轮轮齿上应稍微靠近齿顶,而在大轮轮齿上应稍微靠近齿根。

一个齿轮上齿与齿之间接触区的形状、位置和强弱的变化标志着装配与制造质量的好坏,但齿轮副的载荷的大小及有无负载对接触区的位置与大小有较大的影响,调整时应注意。

3轮齿接触区的修正

轮齿接触区的形式较多,每种情况的调整方法又有所不同。

下面仅就我们在装配调整中遇到的几种接触区形式进行分析。

(1)齿顶或齿根接触区一般是由小轮安装距误差产生的,可用改变其轴向位置的方法进行修正。

*小顶大根式即轮齿接触区位于小轮齿面的齿顶和大轮齿面的齿根,这是由小轮安装距不正确引起的,应沿轴问移出小轮,为保证侧隙和接触区也可能需要沿轴向移入大轮(图2)。

这种情况大轮凸面的接触区靠近小端,凹面接触区应靠近大端,而小轮接触区与大轮的正好相反。

*小根大顶式即轮齿接触区位于小轮齿面齿根和大轮齿面的齿顶,也由小轮安装距误差引起的,应沿轴向移入小轮,同样为保证侧隙和轮齿接触区也可能要沿轴向移出大轮。

这种情况大轮轮齿凸面上的接触区应靠近大端,凹面接触区应靠近小端,而小轮上接触区应与大轮的相反(图3)。

若经以上调整后,仍不能获得正确的轮齿接触区,则壳体,大小齿轮等零件应重新检查,确定修正方法。

(2)顶根接触区(图4)轮齿的一侧面接触区在齿顶,另一侧面的接触区在齿根,且小轮位于正确的安装距上;齿轮副的侧隙也正确,则应该是小轮和(或)大轮的轮齿制造误差,

齿轮副应更换。

但若齿轮副只在一个方向工作,还可在轴向重新调整定位小轮,修正工作齿面的轮齿接触区,而对另一侧面的接触区可不予考虑。

(3)大小端接触区(图5)齿轮轮齿一侧面的接触区在小端,另一侧面的接触区在大端,小轮安装距和齿轮副侧隙均正确,这时说明大小齿轮轴线不在一个平面上,有偏置误差。

图6所示的仅为右旋小轮并且小轮轴线按图示方向偏置时的接触区形状。

当小轮为左旋,且偏置方向不同时,其轮齿接触区的形式又不同。

一般这种接触区不能在装配中修正,应重新检查壳体及大小轮等零件,确定修正的方法。

(4)小端或大端接触区(图6)大小轮轮齿两侧面的接触区都出现在小端或大端,小轮位于正确的安装距上,齿轮副的侧隙也正确,这是因为两轴的轴交角太大或太小,图示仅是左旋小轮且偏摇按图示方向时的接触区。

当小轮为右旋及偏摇方向不同时,轮齿的接触区又有所不同。

同样,这种接触区也是无法通过装配修正的,应检查壳体、小轮和大轮等所有零件以确定修正方法。

获得了良好的侧隙与接触区后,就确定出大、小轮的轴向调整垫片的厚度,加工或配好该垫片后,就可按总装要求装好所有其它零件交检查部门验收。